Изобретение относится к области коррозионных испытаний прогнозирования развития питтинговой коррозии.

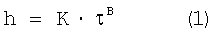

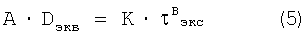

Известно, что изделия из нержавеющих хромоникелевых сталей, работающие в галогеносодержащих средах, выходят из строя чаще всего из-за локальной питтинговой коррозии. Для прогнозирования ресурса работы изделий применяются методы практического мониторинга глубины локальных поражений [1], а также расчетные методы, базирующиеся на известном выражении для роста питтинга в глубину [2]:

Константы К и В находятся следующим образом. Вначале замеряют глубину питтинга hi в отдельные моменты времени τi и получают совокупность значений h1(τ1), h2(τ2), …, hn-1(τn-1), hn(τn). Далее, аппроксимируя эту совокупность степенной функцией, с помощью какого-либо метода (например, методом наименьших квадратов) находят искомые параметры модели (1). Таким образом, при анализе закона роста питтинга основной операцией является многократный замер глубины локальных поражений, что связано с большими затратами времени и применением сложного оборудования.

Известен также способ оценивания параметров закона роста питтинга [3], при котором регистрируют токи поляризации при электрохимической коррозии образца и на их основании оценивают усредненную глубину образующихся питтингов. Этот способ требует сложного оборудования, однако усредненная оценка глубины питтингов при заданном сроке эксплуатации изделия является весьма приближенной оценкой и не позволяет с достаточной точностью определить ресурс его работы.

В коррозионных исследованиях наиболее часто используют следующие основные способы измерения глубины питтинга: по профилограмме; по поперечном темплету (сечению) образца; последовательной сошлифовкой слоев металла до полного исчезновения питтингов; с помощью оптического микроскопа методом двойной фокусировки (на поверхность образца и на дно питтинга)

Преимущество метода профилографирования - возможность получения в увеличенном масштабе профиля внутренней поверхности питтинга, недостаток - погрешность определения глубины питтинга из-за фиксированного радиуса щупа, сложность настройки и высокая стоимость прибора.

Изучение поперечного сечения питтинга на шлифе дает детальную информацию о его форме и глубине. Однако изготовление подобного шлифа - сложная и длительная операция, требующая высокой квалификации персонала. В случае вытянутых конусообразных питтингов весьма сложно получить шлиф, проходящий именно через вершину питтинга. Следствием этого является значительная погрешность измерений.

Последовательная механическая сошлифовка слоев металла (например, по 0,01 мм) с пораженной поверхности позволяет получить статистическую информацию о распределении образовавшихся питтингов по глубине и уверенно выделить наиболее глубокий питтинг. Однако данный метод отличается необходимостью применения точного и сложного оборудования, его проведение связано со значительными затратами времени и большим числом последовательных измерений.

При использовании метода двойной фокусировки после окончания периода экспонирования электрод вынимают из раствора, вскрывают крышечки питтингов и замеряют глубину образовавшихся локальных поражений. Для получения параметров модели необходимо получить минимум два замера глубины питтинга; в практике лабораторных исследований делают, как правило, пять и более замеров. Необходимость проведения нескольких экспериментов многократно повышает трудоемкость и стоимость исследования.

В предлагаемом способе ресурс работы изделия из хромоникелевых сталей в галогеносодержащих средах рассчитывается по эквивалентному диаметру пятна наибольшего питтинга, обнаруженного на поверхности образца-свидетеля, или на ограниченной поверхности самого изделия после нахождения их в рабочей среде в течение достаточно длительного времени. Авторами обнаружено, что глубина питтинга на ранних стадиях его возникновения и развития (время экспозиции менее 10 часов) не может быть достаточно надежно определена по его диаметру. В то же время при длительном экспонировании для стали конкретной марки, работающей в среде с определенной концентрацией галогенов, отношение глубины питтинга к его диаметру является постоянной величиной [2].

Это обстоятельство нашло подтверждение при проведении авторами коррозионных испытаний на плоских образцах размером 20×30×6 мм из отожженной стали 12Х18Н10Т. Подготовка образцов заключалась в сухой шлифовке поверхности образца, в том числе в сошлифовке острых кромок.

В качестве модельной среды был выбран раствор 33 г/л NaCl + 1% FeCl3 в дистиллированной воде. Исследования проводились при температуре 22±2°С. Продолжительность экспонирования образцов составляла от 10 до 240 часов. По истечении времени экспонирования в растворе поверхность образцов обследовалась: после вскрытия крышечек производился замер глубины и диаметра образовавшихся питтингов.

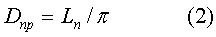

Из методических соображений форму пятна питтинга представляли в виде круга. Для определения приведенного диаметра круга определяли длину периметра пятна питтинга Ln по его фотографии с помощью механического курвиметра. Эквивалентный диаметр рассчитывали по формуле:

Микроскопический анализ геометрии полостей питтингов показал, что они близки по своей конфигурации к конусу с весьма шероховатыми стенками и вершиной, уходящей в глубь образца. Для уточнения формы питтинга были проведены лабораторные исследования по методу последовательной сошлифовки. По окончании экспонирования образец извлекали из раствора, промывали, просушивали и полировали. Обследованию подвергались относительно крупные питтинги, их глубину замеряли методом двойной фокусировки, приведенный диаметр определяли по фотографии с использованием механического курвиметра. Учету подвергали питтинги максимальных размеров.

После этого сошлифовывали с поверхности образца слой толщиной 10 мкм и вновь фотографировали тот же питтинг, процедуру выполняли многократно.

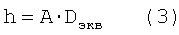

Статистическая обработка экспериментальных данных методом наименьших квадратов показала, что зависимость между приведенными диаметрами пятен питтингов и соответствующими им глубинами при выдержках, превышающих 10 часов, наилучшим образом описывается зависимостью:

где h - глубина питтинга, Dэкв - эквивалентный диаметр пятна питтинга, А - экспериментально определяемая константа, в частности для стали 12Х18Н10Т при указанном составе рабочей среды величина А=0,571.

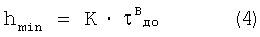

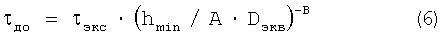

Для изделия из хромоникелевой нержавеющей стали с минимальной толщиной стенки hmin с учетом выражения (1) можно записать:

где τдо - время наработки изделия до отказа.

В то же время для наибольшего питтинга с эквивалентным диаметром Dэкв, обнаруженного на изделии после времени экспонирования τэкс, справедливо выражение

Поделив почленно (4) на (5) и произведя простые преобразования, найдем искомое время наработки изделия до отказа

В последнем выражении константы А и В также, как и в выражении (1), - экспериментально определяемые величины, зависящие от марки стали и содержания галогенов с рабочей средой при данной температуре. Эти константы определяются опытным путем для конкретных сталей для конкретных рабочих сред в лабораторных условиях до начала эксплуатации изделий. Необходимая длительность экспонирования τэкс определяется экономической целесообразностью, но не должна составлять менее 10 часов.

Если имеется техническая возможность исследования части поверхности изделия в процессе его эксплуатации, контактирующего с рабочей средой, то исследуется эта часть с фиксацией пятна наиболее крупного питтинга, например, с помощью микрофотосъемки.

Таким образом, предлагаемый способ прогнозирования заключается в:

- экспонировании в рабочей среде самого изделия или образца-свидетеля в течение периода времени не менее 10 часов;

- исследовании поверхности образца-свидетеля или части поверхности самого изделия и фиксации изображения наиболее крупного пятна питтинга;

- определении длины периметра пятна наибольшего питтинга, например, с помощью механического курвиметра;

- нахождении эквивалентного диаметра пятна наибольшего питтинга;

- вычислении времени наработки до отказа изделия из хромоникелевой нержавеющей стали с заданной толщиной стенки.

Источники информации

1. Рыжаков В.В., Купряшин В.А., Байков О.Е. Экспериментальные исследования соотношения диаметра и глубины питтингов на образцах из стали 12Х18Н10Т. М.: ВИМИ, межотраслевой научно-технический журнал «Оборонный комплекс - научно-техническому прогрессу России», 2008, № 2.

2. Веттегрень В.И., Башкарев А.Я., Морозов Г.И. Распределение пятен питтинговой коррозии на поверхности металлов. Письма в ЖТФ, 2002, том 28, вып.13, с.1-6.

3. Патент РФ № 2225608, кл.7 G01N 17/02. Способ оценивания параметров закона роста питтинга. Рыжаков В.В., Рудюк М.Ю. Бюл. № 7, 10.03.2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ПИТТИНГОВОЙ КОРРОЗИИ ВНУТРЕННИХ СТЕНОК ХРАНИЛИЩ, СОСУДОВ И АППАРАТОВ | 2009 |

|

RU2424378C2 |

| Способ и устройство для непрерывного контроля питтинговой коррозии внутренних стенок металлических конструкций | 2017 |

|

RU2692118C2 |

| СПОСОБ КОЛИЧЕСТВЕННОЙ ОЦЕНКИ КОРРОЗИОННЫХ ПОВРЕЖДЕНИЙ МАТЕРИАЛОВ | 2018 |

|

RU2725110C2 |

| Способ определения стойкости аустенитных сталей против питтинговой коррозии | 1989 |

|

SU1704031A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПИТТИНГОСТОЙКОСТИ ХРОМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2006829C1 |

| Способ формирования оксидных покрытий на изделиях из нержавеющих хромоникелевых сталей | 2018 |

|

RU2689485C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2228387C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА МЕТАЛЛА ПРИ КОРРОЗИИ ПОД МЕХАНИЧЕСКИМ НАПРЯЖЕНИЕМ | 1996 |

|

RU2141643C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2413030C1 |

| Среда для испытаний коррозионностойких сталей и сплавов на питтинговую коррозию | 1984 |

|

SU1201735A1 |

Изобретение относится к области прогнозирования коррозионных процессов, а именно к прогнозированию роста и развития питтингов. Способ прогнозирования стойкости изделий из хромоникелевых нержавеющих сталей в галогеносодержащих средах включает операцию экспонирования образца или изделия в рабочей среде в течение 10 часов. Далее осуществляют сканирование поверхности образца. Затем определяют параметры наиболее крупного питтинга. Причем определение параметров питтинга заключается в получении его изображения, а также в измерении периметра пятна L и нахождении эквивалентного диаметра питтинга Dэкв=L/π. Затем осуществляют расчет времени безопасной работы изделия по формуле τ=10,8 log(0,325 Dэкв/Н), где τ - время безопасной работы изделия, часов; Dэкв - эквивалентный диаметр наиболее крупного питтинга, мкм; Н - толщина стенки изделия, мм. Техническим результатом изобретения является повышение надежности и уменьшение трудоемкости прогнозирования. 1 з.п. ф-лы.

1. Способ прогнозирования стойкости изделий из хромоникелевых нержавеющих сталей в галогеносодержащих средах, включающий операции экспонирования образца или изделия в рабочей среде в течение 10 ч, сканирования поверхности образца или части поверхности изделия, определения параметров наиболее крупного питтинга, причем определение параметров питтинга заключается в получении его изображения, измерении периметра пятна L, нахождении эквивалентного диаметра питтинга Dэкв=L/π, a расчет времени безопасной работы изделия производится по формуле

τ=10,8 log(0,325 Dэкв/H),

где τ - время безопасной работы изделия, ч;

Dэкв - эквивалентный диаметр наиболее крупного питтинга, мкм;

Н - толщина стенки изделия, мм.

2. Способ прогнозирования стойкости изделий из хромоникелевых нержавеющих сталей в галогеносодержащих средах по п.1, отличающийся тем, что периметр питтинга измеряют по его фотографии с помощью курвиметра с учетом масштаба увеличения при фотосъемке.

| Рыжаков В.В., Купряшин В.А., Байков О.Е | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| - М.: ВИМИ, межотраслевой научно-технический журнал «Оборонный комплекс - научно-техническому прогрессу России», 2008, №2 | |||

| СПОСОБ ОЦЕНИВАНИЯ ПАРАМЕТРОВ ЗАКОНА РОСТА ПИТТИНГА | 2002 |

|

RU2225608C2 |

| СПОСОБ НАСЫЩЕНИЯ ГАЗА ПАРАМИ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2242725C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА МЕТАЛЛА ПРИ КОРРОЗИИ ПОД МЕХАНИЧЕСКИМ НАПРЯЖЕНИЕМ | 1996 |

|

RU2141643C1 |

Авторы

Даты

2010-11-10—Публикация

2008-06-30—Подача