Настоящее изобретение касается способа непрерывного получения полимеризата посредством радикальной полимеризации, в котором по меньшей мере три вещества смешивают в одном или нескольких смесителях с микроструктурами, а затем полимеризуют по меньшей мере в одной реакционной зоне.

В международной заявке WO 99/54362 описан способ непрерывного получения полимеризатов, в котором по меньшей мере два компонента реакции пропускают через микросмеситель и объединяют в нем, смешивают друг с другом, а затем полимеризуют в реакторе в виде трубы. При этом исходные компоненты предварительно нагревают до такой степени, что после входа в микросмеситель они достигают необходимой температуры реакции. Считается, что этот способ позволяет избежать образования полимеризатов с бимодальным распределением молярных масс и высокомолекулярными составляющими, которые могут привести к закупорке реакторной системы или к отложениям в ней. Этот способ не только означает большие энергозатраты, но еще и приходится учитывать предварительно начавшуюся реакцию в смесителе, которая не определена. Кроме того, при использовании мономеров, содержащих кислотные группы, а также при высоких температурах реакции, необходимых для синтеза низкомолекулярных продуктов, более выражены проблемы, связанные с коррозией. Кроме того, при кратковременном выходе подающего трубопровода из строя или при падении потока ввиду предварительного нагрева может начаться полимеризация уже в смесителе и, следовательно, возможна закупорка микросмесителя.

В международной заявке WO 03/037501 изложен способ полимеризации (сополимеризации) олефин-ненасыщенных мономеров, при реализации которого по меньшей мере два исходных компонента в форме двух жидких потоков вещества, направленных против друг друга, смешивают в смесителе с пересекающимися микроканалами до входа их в реакционную емкость. Поскольку сечение используемых каналов находится в пределах от 10 до 100 мкм, этот способ также характеризуется опасностью отложений в смесителе и/или реакторе или их закупорки. Это представляет собой проблему, поскольку доступ к устройствам с микроструктурами вообще затруднителен, в том числе и в целях их очистки.

Таким образом, задача настоящего изобретения состоит в том, чтобы разработать способ непрерывного получения радикальных полимеризатов, позволяющий избежать недостатков, известных в уровне техники. В частности, способ должен давать возможность синтезировать в растворе полимеризаты с заданным, по возможности узким, распределением по молярной массе, быть энергоэффективен, т.е., давать возможность отказаться от предварительного нагрева, его реализация должна осуществляться в устройстве, где отсутствует опасность закупорки микросмесителя и/или реактора, а при использовании мономе-ров, включающих в себя кислотные группы, можно избежать проблем, связанных с коррозией. В частности, требуется избежать чрезвычайно дорогих специальных конструкционных материалов.

Согласно изобретению эту задачу решают с помощью способа непрерывного получения полимеризата посредством радикальной полимеризации, включающего следующие этапы:

а) подготовка по меньшей мере двух жидких потоков, причем два жидких потока в каждом случае должны включать в себя один или несколько из следующих компонентов:

мономер, пригодный к радикальной полимеризации,

регулятор, выбранный из растворителей, обладающих регулирующим действием, и отличных от них регуляторов, и инициатор,

с учетом того, чтобы поток, содержащий инициатор, не содержал регулятора,

b) смешивание по меньшей мере двух жидких потоков с получением реакционной смеси, путем по меньшей мере одного смесителя с микроструктурами, и

c) радикальная полимеризация реакционной смеси, полученной на этапе (b), по меньшей мере в одной реакционной зоне.

В рамках настоящего изобретения выражение "жидкий поток" относится к потоку как таковому, а не к агрегатному состоянию каждого из компонентов потока, т.е., если один из компонентов в условиях давления или температуры, соответствующих этапам (а), (b) и (с) не находится в жидком состоянии, он может быть растворен в растворителе. В рамках настоящего изобретения под жидким потоком подразумевают как вещество, находящееся в жидком состоянии при заданных условиях давления и температуры, так и расплав или твердое вещество, растворенное в жидком растворителе.

При этом в подходящем варианте исполнения на этапе (а) подготавливают следующие потоки:

(1) по меньшей мере один жидкий поток, который содержит по меньшей мере один мономер, пригодный к радикальной полимеризации, (2) по меньшей мере один жидкий поток, который содержит по меньшей мере один инициатор, и

(3) по меньшей мере один жидкий поток, который содержит по меньшей мере один регулятор.

В последнем варианте исполнения также справедливо примечание, что поток, содержащий инициатор, не должен содержать регулятор (и, соответственно, растворитель, обладающий действием регулятора).

В подходящем варианте исполнения для радикальной полимеризации на этапе (с) используют по меньшей мере одну микроструктурированную реакционную зону.

В особо предпочтительном варианте исполнения смешивание жидких потоков осуществляют при температуре ниже температуры последующей полимеризации. В частности, жидкие потоки перемешивают без предварительного нагрева. Предпочтительно проводить смешивание при температуре, примерно соответствующей температуре окружающей среды (23°С) или ниже, например, в пределах от 10°С до 30°С. Особо предпочтительно проводить смешивание при температуре ниже реакционной, например, по меньшей мере на 10°С, по меньшей мере на 15°С или по меньшей мере на 20°С ниже температуры реакции. При этом температуру реакции определяют как температуру, при которой проводят полимеризацию в реакционной зоне. Если речь идет об интервале температур, то подразумевают самую низкую температуру, установленную в реакционной зоне. Это позволяет избежать преждевременной инициирования реакционной смеси в процессе смешивания и получить точно заданное начало реакции и заданную продолжительность последующей полимеризации. Кроме того, этот способ позволяет избежать образования полимера из-за неконтролируемой реакции и закупорки смесительной и реакционной аппаратуры.

В первой предпочтительной форме исполнения смешивание жидких потоков проводят в один этап в смесителе с микроструктурами.

В другой, предпочтительной форме исполнения смешивание жидких потоков осуществляют в несколько этапов, причем по меньшей мере последний в направлении потока смеситель перед входом в реакционную зону (зоны) представляет собой смеситель с микроструктурами.

Еще в одной предпочтительной форме исполнения по меньшей мере в одной реакционой зоне произведение коэффициента передачи и удельной площади теплопередачи превышает 12500 Вт/м3К предпочтительно, превышает 50000 Вт/м3К особо предпочтительно, превышает 200000 Вт/м3К, а крайне предпочтительно, превышает 800000 Вт/м3К.

Полимеризацию можно проводить в один этап или в два, или более чем в два, то есть, в 2, 3, 4, 5 или более этапов.

В подходящей форме исполнения в случае многоступенчатой полимеризации по меньшей мере между двумя этапами полимеризации добавляют по меньшей мере один дополнительный поток (например, один, два, три, четыре или пять потоков). При этом поток может содержать мономеры, инициатор, растворитель, регулятор, их смесь, и/или это может быть любой другой поток вещества.

При этом в подходящей форме исполнения дополнительный поток (дополнительные потоки) подмешивают через смеситель с микроструктурами. Еще в одной подходящей форме исполнения для смешивания этого дополнительного потока либо этих дополнительных потоков и для последующей реакции используют по меньшей мере один реактор с функцией смешивания.

Еще в одной подходящей форме исполнения выходящие продукты реакции подвергают дополнительной обработке. Ее выбирают из списка, котором имеет место постполимеризация, дезодорирование, нейтрализация, добавление присадок, отличное от нейтрализации, и комбинация этих процессов.

В другой подходящей форме исполнения в выходящие продукты реакции добавляют по меньшей мере одну присадку. В особой форме исполнения с целью последующей обработки с выходящими продуктами реакции, применяя смеситель с микроструктурами, смешивают по меньшей мере одну добавку.

Радикальную полимеризацию предпочтительно проводить как полимеризацию в растворе или полимеризацию в массе. Особо предпочтительна полимеризация в растворе.

В особо удобной форме исполнения для полимеризации в качестве мономера используют моноэтиленненасыщенную карбоновую или сульфоновую кислоту либо смесь мономеров, которая содержит по меньшей мере одну моноэтиленненасыщенную карбоновую или сульфоновую кислоту.

Кроме того, объектом настоящего изобретения является устройство для непрерывного получения полимеров, которое включает в себя

- по меньшей мере две емкости для хранения жидких исходных компонентов,

- по одному трубопроводу подачи для жидких потоков по меньшей мере из двух емкостей хранения,

- один или несколько подключенных друг за другом смесителей, в который (которые) подают жидкие потоки, и в которых их смешивают с получением реакционной смеси, причем по меньшей мере последний в направлении потока смеситель до входа в реакционную зону (реакционные зоны) оснащен микроструктурами,

- по меньшей мере одну микроструктурированную реакционную зону и

- выпускную емкость, которая при необходимости оснащена одним или несколькими устройствами подачи и/или смесителями,

В альтернативном варианте исполнения это устройство включает в себя

- по меньшей мере три емкости для хранения жидких исходных компонентов,

- по одному трубопроводу подачи для жидких потоков по меньшей мере из трех емкостей для хранения,

- один или несколько подключенных друг за другом смесителей, в который (которые) подают жидкие потоки, и в которых их смешивают с получением реакционной смеси, причем по меньшей мере последний в направлении потока смеситель до входа в реакционную зону (реакционные зоны) оснащен микроструктурами,

- по меньшей мере одну реакционную зону и

- выпускную емкость, которая при необходимости оснащена одним или несколькими устройствами подачи и/или смесителями.

В подходящей форме исполнения устройства используют по меньшей мере одну микроструктурированную реакционную зону.

В другой подходящей форме исполнения устройство включает в себя две реакционные зоны.

Еще в одном, также подходящей, варианте исполнения, устройство оснащено по меньшей мере еще одним подводящим трубопроводом для жидкого потока мономеров, расположенным после реакционной зоны, и после которого имеется по меньшей мере еще одна реакционная зона.

В подходящей исполнении это устройство оснащено по меньшей мере еще одним подводящим трубопроводом для жидкого потока добавок, который располагается после последней в направлении потока реакционной зоны.

Еще в одном подходящей варианте исполнения этого устройства дополнительный подводимый жидкий поток и продукт, выводимый из реакционной зоны, после которой располагается подводящий трубопровод, направляют в смеситель с микроструктурами и смешивают в нем.

Еще одним объектом настоящего изобретения является применение устройства согласно изобретению для непрерывного получения полимеров методом радикальной полимеризации.

Применение полимеризата, полученного посредством способа согласно изобретению или в устройстве согласно изобретению, в качестве диспергатора для пигментов, в качестве компонента стирального или моющего средства, в обработке воды или в качестве присадки в нефтедобыче также является объектом настоящего изобретения.

Мономеры

При реализации способа согласно изобретению для полимеризации используют по меньшей мере один пригодный к радикальной полимеризации α,β-этилен-ненасыщенный мономер. Подходящие мономеры выбирают среди моноэтиленненасыщенных карбоновых, сульфоновых и фосфоновых кислот, эфиров α,β-этиленненасыщенных монокарбоновых и дикарбоновых кислот с алканолами с 10-20 атомами углерода, винилароматов, эфиров винилового спирта с монокарбоновыми кислотами с 10-30 атомами углерода, этиленненасыщенных нитрилов, винилгалогенидов, винилиденгалогенидов, эфиров α,β-этилен-ненасыщенных монокарбоновых и дикарбоновых кислот с алкандиолами с 2-30 атомами углерода, амидов α,β-этиленненасыщенных монокарбоновых и дикарбоновых кислот с аминоспиртами с 2-30 атомами углерода, имеющими первичную или вторичную аминогруппу, первичными амидами α,β-этиленненасыщенных монокарбоновых кислот и их N-алкиловыми и N,N-диалкиловыми производными, N-виниллактамами, N-виниламидными соединениями с открытой цепью, эфиров аллилового спирта с монокарбоновыми кислотами с 1-30 атомами углерода, эфиров α,β-этиленненасыщенных монокарбоновых и дикарбоновых кислот с аминоспиртами, амидов α,β-этиленненасыщенных монокарбоновых и дикарбоновых кислот с диаминами, имеющими по меньшей мере одну первичную или вторичную аминогруппу, N,N-диаллиламинами, N,N-диаллил-N-алкиламинами, азотистыми гетероциклами, замещенными винилом и аллилом, простых виниловых эфиров, моноолефинов с 2-8 атомами углерода, неароматических углеводородов по меньшей мере с двумя конъюгированными двойными связями, простых полиэфир(мет)акрилатов, мономеров с группами мочевины и их смесей.

Подходящие этиленненасыщенные карбоновые, сульфоновые и фосфоновые кислоты или их производные представляют собой акриловую кислоту, метакриловую кислоту, этакриловую кислоту, α-хлоракриловую кислоту, кротоновую кислоту, малеиновую кислоту, ангидрид малеиновой кислоты, итаконовую кислоту, цитраконовую кислоту, мезаконовую кислоту, глутаконовую кислоту, аконитовую кислоту, фумаровую кислоту, полуэфиры моноэтиленненасыщенных дикарбоновых кислот с 4-10, предпочтительно 4-6 атомами углерода, например, монометиловый эфир малеиновой кислоты, винилсульфоновую кислоту, аллил-сульфоновую кислоту, сульфоэтилакрилат, сульфоэтилметакрилат, сульфопропилакрилат, сульфопропилметакрилат, 2-гидрокси-3-алкок-сипропилсульфоновую кислоту, 2-гидрокси-3-метакрилоксипропил-сульфоновую кислоту, стиролсульфоновые кислоты, 2-акриламидо-2-метилпропансульфоновую кислоту, винилфосфоновую и аллилфосфоновую кислоты. Мономеры, содержащие кислотные группы, можно применять для полимеризации в форме свободной кислоты или в частично или полностью нейтрализованной форме. Основаниями, пригодными для нейтрализации, являются, например КОН, NaOH, аммиак и т.д. Особо предпочтительны акриловая кислота, метакриловая кислота и их соли и смеси.

Подходящие эфиры α,β-этиленненасыщенных монокарбоновых и дикарбоновых кислот с алканолами с 10-20 атомами углерода представляют собой метил(мет)акрилат, метилэтакрилат, этил(мет)акрилат, эти-лэтакрилат, n-пропил(мет)акрилат, изопропил(мет)акрилат, н.-бутил-(мет)акрилат, втор.-бутил(мет)акрилат, трет.-бутил(мет)акрилат, трет.-бутилэтакрилат, н.-гексил(мет)акрилат, н.-гептил(мет)акрилат, н.-октил-(мет)акрилат, 1,1,3,3-тетраметилбутил(мет)акрилат, этилгексил(мет)-акрилат, н.-нонил(мет)акрилат, н.-децил(мет)акрилат, н.-ундецил-(мет)акрилат, тридецил(мет)акрилат, миристил(мет)акрилат, пентаде-цил(мет)акрилат, пальмитил(мет)акрилат, гептадецил(мет)акрилат, но-надецил(мет)акрилат, арахинил(мет)акрилат, бехенил(мет)акрилат, лигноцерил(мет)акрилат, церотинил(мет)акрилат, мелиссинил(мет)-акрилат, пальмитолеинил(мет)акрилат, олеил(мет)акрилат, лино-лил(мет)акрилат, линоленил(мет)акрилат, стеарил(мет)акрилат, лау-рил(мет)акрилат и их смеси.

Из винилароматических соединений являются предпочтительными стирол, 2-метилстирол, 4-метилстирол, 2-(н.-бутил)стирол, 4-(н.-бутил)-стирол, 4-(н.-децил)стирол, а особо предпочтителен стирол.

Подходящие эфиры винилового спирта с монокарбоновыми кислотами с 10-30 атомами углерода означают, например, винилформиат, винилацетат, винилпропионат, винилбутират, виниллаурат, винилстеарат, винилпропионат, виниловые эфиры версатиковой кислоты и смеси этих компонентов.

Подходящие этиленненасыщенные нитрилы - это акрилонитрил, метакрилонитрил и их смеси.

Из винилгалогенидов и винилиденгалогенидов можно применять винилхлорид, винилиденхлорид, винилфторид, винилиденфторид и их смеси.

Подходящие эфиры α,β-этиленненасыщенных монокарбоновых и дикарбоновых кислот с 2-30 атомами углерода означают, например, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксиэтил-этакрилат, 2-гидроксипропилакрилат, 2-гидроксипропилметакрилат, 3-гидроксипропилакрилат, 3-гидроксипропилметакрилат, 3-гидроксибу-тилакрилат, 3-гидроксибутилметакрилат, 4-гидроксибутилакрилат, 4-гидроксибутилметакрилат, 6-гидроксигексилакрилат, 6-гидроксигексил-метакрилат, 3-гидрокси-2-этилгексилакрилат, 3-гидрокси-2-этил-гексилметакрилат и т.д.

Подходящие первичные амиды α,β-этиленненасыщенных монокарбоновых кислот и их N-алкиловые и N,N-диалкиловые производные означают амид акриловой кислоты, амид метакриловой кислоты, N-метил(мет)акриламид, N-этил(мет)акриламид, N-пропил(мет)акриламид, N-(н.-бутил)(мет)акриламид, N-(трет.-бутил)(мет)акриламид, N-(н.-октил)(мет)акриламид, N-(1,1,3,3-тетраметилбутил)(мет)акрил-амид, N-этилгексил(мет)акриламид, N-(н.-нонил)(мет)акриламид, n-(h.-децил)(мет)акриламид, N-(н.-ундецил)(мет)акриламид, N-тридецил-(мет)акриламид, N-миристил(мет)акриламид, N-пентадецил(мет)-акриламид, N-пальмитил(мет)акриламид, N-гептадецил(мет)акриламид, N-нонадецил(мет)акриламид, N-арахинил(мет)акриламид, N-бехенил(мет)акриламид, N-лигноцерил(мет)акриламид, N-церотинил-мет)акриламид, N-мелиссинил(мет)акриламид, N-пальмитолеинил-(мет)акриламид, N-олеил(мет)акриламид, N-линолил(мет)акриламид, N-линоленил(мет)акриламид, N-стеарил(мет)акриламид, N-лаурил-(мет)акриламид, N,N-диметил(мет)акриламид, N,N-диэтил(мет)-акриламид, морфолинил(мет)акриламид.

Подходящими N-виниллактамами и их производными являются, например, N-винилпирролидон, N-винилпиперидон, N-винилкапролактам, N-винил-5-метил-2-пирролидон, М-винил-5-этил-2-пирролидон, N-винил-6-метил-2-пиперидон, N-винил-6-этил-2-пиперидон, N-винил-7-метил-2-капролактам, N-винил-7-этил-2-капролактам и т.д.

Подходящие N-виниламидные соединения с открытой цепью означают, например, N-винилсрормамид, N-винил-N-метилформамид, N-винилацетамид, N-винил-N-метилацетамид, N-винил-N-этилацетамид, N-винилпропионамид, N-винил-N-метилпропионамид и N-винилбутир-амид.

Подходящие эфиры α,β-этиленненасыщенных монокарбоновых и дикарбоновых кислот с аминоспиртами представляют собой N,N-диметиламинометил(мет)акрилат, N,N-диметиламиноэтил(мет)акрилат, N,N-диэтиламиноэтилакрилат, N,N-диметиламинопропил(мет)акрилат, N,N-диэтиламинопропил(мет)акрилат и N,N-диметиламиноциклогексил-(мет)акрилат.

Подходящие амиды α,β-этиленненасыщенных монокарбоновых и дикарбоновых кислот с диаминами, имеющими по меньшей мере одну первичную или вторичную аминогруппу, представляют собой N-[2-(диметиламино)этил]акриламид, N-[2-(диметиламино)этил]метакрил-амид, N-[3-(диметиламино)пропил]акриламид, N-[3-(диметиламино)пропил]метакриламид, N-[4-(диметиламино)бутил]акриламид, N-[4-(диметиламино)-бутил]метакриламид, N-[2-(диэтиламино)этил]акриламид, N-[4-(диметиламино)циклогексил]акриламид, N-[4-(диметиламино)цИК-логексил]метакриламид и т.д.

Кроме того, в качестве мономеров годятся N,N-диаллиламины и N,N-диаллил-N-алкиламины, а также их соли присоединения кислот и продукты кватернизации. При этом "алкил" предпочтительно означает алкил с 1-24 атомами углерода. Предпочтительны N,N-диаллил-N-метиламин и соединения (например, хлориды и бромиды) N,N-диаллил-N,N-диметиламмония.

Кроме того, подходящими мономерами М) являются замещенные винилом и аллилом азотистые гетероциклы, например, N-винилимидазол, N-винил-2-метилимидазол, замещенные винилом и аллилом гетероароматические соединения, например, 2- и 4-винилпиридин, 2- и 4-аллилпиридин, и их соли.

Из моноолефинов и неароматических углеводородов с 2-8 атомами углерода и по меньшей мере двумя конъюгированными двойными связями можно назвать, например, этилен, пропилен, изобутилен, изопрен, бутадиен и т.д.

Вышеуказанные мономеры можно применять по одному, в форме смесей мономеров одного класса или в форме смесей мономеров различных классов.

В особом варианте исполнения способ согласно изобретению предназначен для получения гомополимеризатов и сополимеризатов акриловой кислоты.

Подходящие сополимеры акриловой кислоты предпочтительно включают в себя по меньшей мере один сомономер, выбранный из группы, которую образуют α,β-этиленненасыщенные дикарбоновые кислоты, их моноэфиры и диэфиры и ангидриды; эфиры α,β-этиленненасыщенных монокарбоновых или дикарбоновых кислот с алканолами с 1-20 атомами углерода; (мет)ациламид, эфиры винилового спирта с монокарбоновыми кислотами с 1-20 атомами углерода, винилзамещенные азотистые гетероциклы и смеси этих компонентов.

В особом варианте исполнения сомономер выбирают из группы, которую образуют ангидрид малеиновой кислоты, акриламид, метакриламид, винилформамид, винилацетамид, N-винилимидазол и их смеси.

В другом особом варианте исполнения способ согласно изобретению предназначен для получения гомополимеризатов и сополимеризатов винилпирролидона.

Агенты разветвления

При изготовлении дисперсий полимеров согласно изобретению возможно применение по меньшей мере одного агента сшивки в дополнение к указанным ранее мономерам. Согласно изобретению эти агенты поперечной сшивки используют в такой низкой концентрации, чтобы они вызывали только разветвление. Соответственно, в рамках настоящего изобретения их называют агентами разветвления. Такой подход позволяет модифицировать реологические свойства дисперсий полимеров. Мономеры, обладающие функцией поперечной сшивки, - это соединения, имеющие в молекуле по меньшей мере две пригодные к полимеризации, неконъюгированные этиленненасыщенные двойные связи.

В качестве агентов разветвления можно применять, например, акриловый эфир, метакриловый эфир, аллиловый или виниловый эфиры как минимум двухатомных спиртов. Гидроксильные группы спиртов, являющихся основой, могут быть при этом частично или полностью этерифицированы с образованием простого эфира или этерифицированы с образованием сложного эфира, но агенты разветвления содержатпо меньшей мере две этиленненасыщенные группы.

Примерами спиртов, лежащих в основе, являются двухатомные спирты например, 1,2-этандиол, 1,2-пропандиол, 1,3-пропандиол, 1,2-бу-тандиол, 1,3-бутандиол, 2,3-бутандиол, 1,4-бутандиол, бут-2-ен-1,4-ди-ол, 1,2-пентандиол, 1,5-пентандиол, 1,2-гександиол, 1,6-гександиол, 1,10-декандиол, 1,2-додекандиол, 1,12-додекандиол, неопентилгликоль, 3-метилпентан-1,5-диол, 2,5-диметил-1,3-гександиол, 2,2,4-триметил-1,3-пентандиол, 1,2-циклогександиол, 1,4-циклогександиол, 1,4-бис(гидроксиметил)циклогексан, неопентилгликолевый моноэфир гидроксипивалиновой кислоты, 2,2-бис(4-гидроксифенил)-пропан, 2,2-бис[4-(2-гидроксипропил)фенил]пропан, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль, трипропиленгликоль, тетрапропиленгликоль, 3-тиапентан-1,5-диол, а также полиэтиленгликоли, полипропиленгликоли и политетрагидрофураны, в каждом случае имеющие молекулярную массу в 200-10000. Кроме гомополимеризатов этиленоксида либо пропиленоксида возможно также применение блок-сополимеризатов этиленоксида или пропиленоксида или сополимеризатов, содержащих во встроенном виде этиленоксидные и пропиленоксидные группы. К примерам лежащих в основе спиртов, имеющих более двух гидроксильных групп, относятся триметилолпропан, глицерин, пентаэритрит, 1,2,5-пентантриол, 1,2,6-гексантриол, циануровая кислота, сорбитан, сахара, например, сахароза, глюкоза, манноза. Разумеется, многоатомные спирты можно также применять в виде соответствующих этоксилатов или пропоксилатов после реакции с этиленоксидом либо пропиленоксидом. Также можно сначала перевести многоатомные спирты в соответствующие простые глицидиловые эфиры посредством реакции с эпихлоргидрином.

Кроме того, в качестве агентов разветвления можно применять виниловые эфиры или эфиры одноатомных ненасыщенных спиртов с этилен-ненасыщенными карбоновыми кислотами, имеющими 3-6 атомов углерода, например, с акриловой, метакриловой или итаконовой, малеиновой или фумаровой кислотами. Примерами таких спиртов являются аллиловый спирт, 1-бутен-3-ол, 6-гексен-1-ол, 1-октен-3-ол, 9-децен-1-ол, дициклопентениловый спирт, 10-ундецен-1-ол, коричный спирт, цитри-неллол, кротиловый спирт или цис-9-октадецен-1-ол. Можно также этерифицировать одноатомные ненасыщенные спирты с многоосновными карбоновыми кислотами, например, малоновой кислотой, винной кислотой, тримеллитовой, фталевой, терефталевой, лимонной или янтарной кислотами.

Прочие подходящие агенты разветвления означают сложные эфиры ненасыщенных карбоновых кислот с описанными выше многоатомными спиртами, например, эфиры масляной кислоты, кротоновой, коричной или 10-ундеценовой кислоты.

Кроме того, в качестве разветвляющих агентов возможно использование прямоцепочечных или разветвленных, линейных или циклических, алифатических или ароматических углеводородов, имеющих по меньшей мере две двойные связи, причем в случае алифатических углеводородов недопустимо наличие конъюгированных связей; это, например, дивинилбензол, дивинилтолуол, 1,7-октадиен, 1,9-декадиен, 4-винил-1-циклогексен, тривинилциклогексан или полибутадиены с молекулярными массами от 200 до 20000.

Далее, в качестве агентов разветвления можно использовать амиды акриловой и метакриловой кислот и N-аллиламины по меньшей мере двухатомных аминов. К таким аминам относятся, например, 1,2-диаминоэтан, 1,3-диаминопропан, 1,4-диаминобутан, 1,6-диами-ногексан, 1,12-додекандиамин, пиперазин, диэтилентриамин или изофорондиамин. Равным же образом можно применять амиды, образованные аллиламином и ненасыщенными карбоновыми кислотами, например, акриловой кислотой, метакриловой кислотой, итаконовой, малеиновой кислотой или по меньшей мере двухосновными карбоновыми кислотами, описанными выше.

Кроме того, в качестве средств разветвления можно применять триаллиламин и соли триаллилмоноалкиламмония, например, хлорид или метилсульфаттриаллилметиламмония.

Возможно также применение N-виниловых соединений производных мочевины, как минимум двухатомных амидов, циануратов или уретанов, например, мочевины, этиленмочевины, пропиленмочевины или диамидов винной кислоты, например, N,N'-дивинилэтиленмочевины или N,N'-дивинилпропиленмочевины.

Также подходящими средствами разветвления являются дивинилдиоксан, тетрааллилсилан или тетравинилсилан. Разумеется, можно также применять смеси указанных соединений.

Регуляторы

Радикальная полимеризация проходит в присутствии по меньшей мере одного регулятора. Регуляторы целесообразно применять в количестве от 0,05 до 25 вес.%, а особо предпочтительно, от 0,1 до 10 вес.%, относительно общей массы мономеров, используемых для полимеризации.

Если применяемый регулятор одновременно служит растворителем для используемого полимер, его используют в количестве до 70 вес.-% относительно общей массы мономеров, используемых для полимеризации. В принципе, возможно применять регулятор, используемый как растворитель, также и в больших количествах. Однако, применять регулятор в количестве, превышающем 70 вес.-% относительно общей массы мономеров, используемых для полимеризации, неэкономично.

Регуляторами (регуляторами полимеризации) в общем случае называют соединения с высоким коэффициентом передачи. Регуляторы ускоряют реакции переноса цепи и таким образом обеспечивают снижение степени полимеризации получаемого в итоге полимера, при этом не влияют на скорость брутто- реакции. Среди регуляторов можно выделить монофункциональные, бифункциональные или полифункциональные регуляторы, в зависимости от количества функциональных групп в молекуле, которые могут обеспечивать одну или несколько реакций переноса цепи. Подходящие регуляторы, например, подробно описаны К. С. Berger и G. Brandrup в издании J. Brandrup, E.H. Immergut, Polymer Handbook, 3. Aufl, John Wiley & Sons, New York, 1989, S.11/81-11/141.

В качестве регуляторов можно использовать, например, альдегиды, например, формальдегид, ацетальдегид, пропионовый альдегид, н.-бутиральдегид, изобутиральдегид.

Кроме того, как регуляторы можно применять муравьиную кислоту, ее соли или эфиры, например, формиат аммония, 2,5-дифенил-1-гексен, сульфат гидроксиламмония и фосфат гидроксиламмония.

Прочие подходящие регуляторы означают галогеновые соединения, например, алкилгалогениды, например, тетрахлорметан, хлороформ, бромоформ, аллилбромид, и бензиловые соединения, например, бензилхлорид или бензилбромид.

Соединения, пригодные для роли регуляторов, которые также способны служить растворителями представляют собой монофункциональные и полифункциональные спирты. Например, их по отдельности или в комбинации можно выбирать из группы, которую образуют этиловый спирт, метиловый спирт, пропиловый спирт, бутиловый спирт, изобутанол, трет.-бутиловый спирт, пентиловый спирт, высшие спирты с 12-14 атомами углерода, метоксиэтанол, этоксиэтанол, пропоксиэтанол, этиленгликоль-моноацетат, циклогексанол, бензиловый спирт, фенэтиловый спирт и им подобные, а также алкиленгликоли, как, например, этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, 2,3-бутандиол, 1,2-пентандиол, 1,3-пентандиол, 1,4-пентандиол, неопентилгликоль, 1,5-пентандиол, 2,3-пентандиол, 2,4-пентандиол, 1,6-гександиол и им подобные; диэтилоловый эфир гидрохинона; производные этиленгликоля, как, например, диэтиленгликоль, триэтиленгликоль и им подобные; алифатические полифункциональные спирты, как, например, сорбит, циклогександиол, ксилилендиол и им подобные; глицерин и однократно или двукратно замещенные его производные, состоящие из эфиров жирных кислот с глицерином, как, например, моноацетин, монолаурин, моноолеин, монопальмитин, моностеарин и им подобные, и простые моноэфиры глицерина, как, например, тимиловый спирт, монометилэфир глицерина, бутиловый спирт и им подобные; триметилолпропан и однократно или двукратно замещенные его производные; пентаэритритол однократно-трехкратно замещенные его производные, как, например, пентаэрит-ритолдиолеат и пентаэритритолдистеарат; эфир жирной кислоты с сорбитаном; сахариды, а именно моносахариды, например, эритрит, треоза, рибоза, арабиноза, ксилоза, ликсоза, аллоза, альдоза, глюкоза, манноза, гулоза, идоза, галактоза, талоза, фруктоза, апиоза, рамноза, псикоза, сорбоза, тагароза, рибулоза, ксилилоза и им подобные, дисахариды, как, например, сахароза, реалроза (Realrose), лактоза и им подобные.

Эти спирты, не обладающие реакционной способностью к полиприсоединению, можно выбирать в соответствии с ожидаемым применением полимера, который предполагается получить. Например, в том случае, когда полимер используют в качестве сырья для рецептуры термопласта или термопластического полимера, предпочтительно использовать монофункциональный спирт, а в том случае, когда полимер используют как сырье для реакционной смолы или дуропластического полимера, предпочтительно использовать полифункциональный спирт. Кроме того, если вязкость в процессе реакции полимеризации низка, повышается единообразие реакционной системы. Поэтому предпочтительно, чтобы у спирта без полимеризационной активности была мала молекулярная масса. Например, молекулярная масса должна составлять 400 или менее, а более предпочтительно 200 или менее.

Прочие применимые регуляторы представляют собой аллиловые соединения, как, например, аллиловый спирт, функционализированные простые аллиловые эфиры, например, аллилэтоксилаты, алкилаллиловые эфиры или моноаллиловый эфир глицерина.

Если используют растворитель, отличный от регулятора, то в качестве регулятора предпочтительно применять соединения, содержащие серу в связанном виде. Согласно изобретению, однако, нельзя предварительно смешивать регуляторы, содержащие серу, с подлежащим применению мономером.

Соединения такого рода представляют собой, например, неорганические гидросульфиты, дисульфиты и дитиониты или органические сульфиды, дисульфиды, полисульфиды, сульфоксиды и сульфоны. К ним относятся ди-н.-бутилсульфид, ди-н.-октилсульфид, дифенилсульфид, тиодигликоль, этилтиоэтанол, диизопропилдисульфид, ди-н.-бутилдисульфид, ди-н.-гексилдисульфид, диацетилдисульфид, диэта-нолсульфид, ди-трет.-бутилтрисульфид, диметилсульфоксид, диалкил-сульфид, диалкилдисульфид и/или диарилсульфид.

В качестве регуляторов полимеризации можно также применять тиолы (соединения, содержащие серу в форме групп SH, также называемые меркаптанами). В качестве регуляторов предпочтительны монофункциональные, бифункциональные и полифункциональные меркаптаны, меркаптоспирты и/или меркаптокарбоновые кислоты. Примерами этих соединений являются аллилтиогликоляты, этилтиогликолят, цистеин, 2-меркаптоэтанол, 1,3-меркаптопропанол, 3-меркаптопропан-1,2-диол, 1,4-меркаптобутанол, меркаптоуксусная кислота, 3-меркаптопропионовая кислота, меркаптоянтарная кислота, тиоглицерин, тиоуксусная кислота, тиомочевина и алкилмеркаптаны, например, н-бутилмеркаптан, н-гексилмеркаптан или н-додецилмеркаптан.

Примерами бифункциональных регуляторов, содержащих в связанном виде два атома серы, являются бифункциональные тиолы, как, например, димеркаптопропансульфоновая кислота (натриевая соль), димер-каптоянтарная кислота, димеркапто-1-пропанол, димеркаптоэтан, димеркаптопропан, димеркаптобутан, димеркаптопентан, димеркаптогексан, этиленгликоль-бис-тиогликоляты и бутандиол-бис-тиогликолят. К полифункциональным регуляторам относятся соединения, которые содержат в связанной форме более двух атомов серы. Примерами этих соединений являются трифункциональные и/или тетрафункциональные меркаптаны.

В том случае, когда регулятор одновременно используют как растворитель, в качестве регуляторов особо предпочтительно применять спирты и алкилгалогениды.

Все упомянутые выше регуляторы можно использовать по отдельности или в комбинации друг с другом.

Регулятор можно применять сам по себе (в чистом виде) или в растворенном в растворителе виде. В общем случае регуляторы для использования растворяют в подходящем растворителе, чтобы иметь возможность точной его дозировки. Подходящими растворителями являются те, которые ниже приведены ниже для полимеризации.

Инициатор

В качестве инициаторов можно, в принципе, применять все известные инициаторы для радикальной полимеризации этиленненасыщенных мономеров. Как правило, это инициаторы на основе органических или неорганических пероксидов, азоинициаторы или так называемые окислительно-восстановительные системы инициаторов. Количество инициатора обычно составляет 0,1-20 вес.-%, в частности, 0,2-10 вес.-%, а в особенности - 0,5-7 вес.-%, относительно общего количества мономеров, подлежащих полимеризации. При этом речь идет именно о термических инициаторах с подходящим временем полуобмена при температуре полимеризации.

Примеры подходящих инициаторов полимеризации приведены ниже:

- пероксидные соединения: к ним относятся, например, органические пероксиды и гидропероксиды, например, ацетилпероксид, бензоилпероксид, лауроилпероксид, трет-бутилперокси-изобутират, капроилпероксид, кумолгидропероксид, дитрет.-бутилпероксид, трет.-бутилгидропероксид, трет.-амилгидро-пероксид, трет.-бутилперокси-ацетат, трет- бутилперокси-бензоат, трет.-бутилперокси-октоат, трет.-бутилперокси-неодеканоат, трет.-амилперокси-пивалат, трет.-бутилперокси-пивалат, диизо-пропилперокси-дикарбонат, дициклогексилперокси-дикарбонат, дикумилпероксид, дибензоилпероксиды, дилауроилпероксид; неорганические пероксиды, например, пероксид водорода, перок-содисерная кислота и ее соли, например, пероксодисульфаты аммония, натрия и калия;

- азосоединения, например, 2,2'-азобис-изобутиронитрил (AIBN), 2,2'-азобис(2-метилбутиронитрил), 2,2'-азобис[2-метил-N-(2-гидроксиэтил)пропионамид], 1,1'-азобис(1 -циклогексанкарбонит-рил), 2,2'-азобис(2,4-диметилвалеронитрил), 2,2'-азобис(N,N'-ди-метиленизобутироамидин), 2,2'-азобис(N,N'-диметиленизобути-роамидин), 2,2'-азобис(2-метилпропиоамидин), N-(3-гидрокси-1,1-бис-гидроксиметилпропил)-2-[1-(3-гидрокси-1,1-бис-гидрокси-метил-пропилкарбамоил-метил-этилазо]-метил-пропионамид, а также N-(1-этил-3-гидроксипропил)-2-[1-(1-этил-3-гидроксипро-пилкарбамоил)-1-метил-этилазо]-2-метил-пропионамид; 2,2'-азо-бис(2-циано-2-бутан), диметил-2,2'-азобисдиметилизобутират, 4,4'-азобис(4-циклопентановая кислота), 1,1'-азобис(циклогек-санкарбанитрил), 2-(трет.-бутилазо)-2-суапопропан, 2,2'-азобис[2-метил-N-(1,1)-бис(гидроксиметил)-2-гидроксиэтил]пропионамид, 2,2'-азобис[2-метил-N-гидроксиэтил)]-пропионамид, 2,2'-азобис-(N,N'-диметилен-изобутирамидин)-дигидрохлорид, 2,2'-азобис(2-амидиноопропан)-дигидрохлорид, 2,2'-азобис(N,N'-диметилен-изобутирамин), 2,2'-азобис(2-метил-N-[1,1-бис(гидроксиметил)-2-гидроксиэтил]пропионамид), 2,2'-азобис(2-метил-N-[1,1-бис(гид-роксиметил)этил]пропионамид), 2,2'-азобис[2-метил-N-(2-гидро-ксиэтил)пропионамид], 2,2'-азобис(изобутирамид)-ангидрат, 2,2'-азобис(2,2,4-триметилпентан), 2,2'-азобис(2-метилпропан)

- окислительно-восстановительные инициаторы: под этим термином подразумевают системы инициаторов, содержащие окислитель, например, соль пероксодисерной кислоты, пероксид водорода или органический пероксид, например, трет.-бутилгидропероксид, и восстановитель. В качестве восстановителя они предпочтительно содержат соединение серы, в частности, выбранное из группы, которую образуют гидросульфит натрия, гидроксиметансульфинат натрия и гидросульфит-аддукт с ацетоном. Прочие пригодные к применению восстановителями являются азотсодержащие и фосфорсодержащие соединения, например, фосфористая кислота, гипофосфиты и фосфинаты, дитрет.-бутилгипонитрит, а также гидразин либо же гидразингидрат и аскорбиновая кислота. Также окислительно-восстановительные инициаторные системы могут содержать добавку небольших количеств окислительно-восстановительных солей металов, например, солей железа, ванадия, меди, хрома или марганца, как, например, окислительно-восстановительная инициаторная система "Аскорбиновая кислота/сульфат железа (II)/пероксодисульфат натрия".

Вышеупомянутые инициаторы можно также применять в произвольных комбинациях.

Инициаторы можно применять сами по себе (в чистом виде) или в растворенном в растворителе виде. Предпочтительно применять инициаторы, растворенные в подходящем растворителе. Подходящие растворители являются теми, которые ниже приведены для полимеризации.

Растворители и регуляторные растворители (растворители, действующие как регуляторы)

Синтез полимеров посредством радикальной полимеризации в растворе можно проводить в водной среде, в органическом растворителе или в смеси растворителей. Примерами органических растворителей являются спирты, как, например, метанол, этанол, н.-пропанол и изопропанол, диполярно-апротонные растворители, например, N-алкиллактамы, например, N-метилпирролидон (NMP), N-этилпирролидон, а также диметилсульфоксид (DMSO), N,N-диалкиламиды алифатических карбоновых кислот, например, N,N-диметилформамид (DMF), N,N-диметилацетамид, а кроме того ароматические, алифатические и циклоалифатические углеводороды, как, например, алкилароматические соединения, гексан, бензол, толуол или ксилол, которые могут быть галогенированы, а также их смеси. Предпочтительными растворители являются вода, изопропанол, метанол, толуол, DMF и NMP, а также их смеси.

В предпочтительной форме исполнения реакцию проводят в водной полимеризационной среде. Под водной полимеризационной средой подразумевают воду, а также смеси воды с одним или несколькими органическими растворителями, способными смешиваться с водой. Доля органических растворителей, способных смешиваться с водой, обычно не должна превышать 50 об.-%, в частности, 20 об.-%, а в особенности 10 об.-%, относительно общего количества воды и органического растворителя. Примерами способных смешиваться с водой органических растворителей являются алканолы с 1-4 атомами углерода, как, например, метанол, этанол, н-пропанол, изопропанол, н.-бутанол, циклические эфиры, например, диоксан и тетрагидрофуран, а также алкиленкарбонаты, как, например, этиленкарбонат (2-оксо-1,3-диоксолан) и пропиленкарбонат (2-оксо-1,3-диоксан). Предпочтительной водной средой полимеризации является вода.

В предпочтительной форме исполнения полимеризацию целесообразно проводить при температуре в пределах 30°С-180°C, в частности, при температуре в пределах от 40°C до 150°C, а особо предпочтительно - в пределах 60°C-110°C

Еще в одной предпочтительной форме исполнения реакцию проводят в водно-органической полимеризационной среде. Под водно-органической полимеризационной средой подразумевают воду, а также смеси воды с одним или несколькими органическими растворителями, способными смешиваться с водой. Доля органических растворителей, способных смешиваться с водой, обычно превышает 50 об.-%, а в частности 70 об.-%, от общего количества воды и органического растворителя.

В этой предпочтительной форме исполнения полимеризацию предпочтительно проводить при температуре в пределах 50°C-200°C, более предпочтительно при температуре в пределах от 70°C до 180°C, а особо предпочтительно - при температуре в пределах 90°C-150°C.

Обычно полимеризацию осуществляют при атмосферном давлении, возможно, однако, ее проведение при пониженном или повышенном давлении. Подходящим диапазоном давления является интервал от 0,5 до 50 бар, а предпочтительно, от 1 до 25 бар. При этом, как правило, нижнюю границу интервала давления задает в каждом случае давление кипения при соответствующей рабочей температуре или температуре реакции.

Время пребывания в реакционной зоне для полимеризации предпочтительно находится в пределах от 5 секунд до 30 минут, особо предпочтительно, в пределах от 10 секунд до 15 минут, а в особенности, в пределах от 1 минут до 10 минут.

Смесь на выходе реакции можно подвергать дополнительной обработке, которую выбирают из группы, включающей в себя постполимеризацию, дезодорирование, нейтрализацию, отличное от последней аддитивирование и комбинация этих процессов. Этот дополнительный этап можно реализовывать в периодическом или непрерывном режиме.

Предпочтительно проводить постполимеризацию, дезодорирование, нейтрализацию и/или отличное от последней аддитивирование в непрерывном режиме.

Для получения максимальной чистоты полимеров с малым остаточным содержанием мономеров после полимеризации (основной полимеризации) можно добавить этап постполимеризации. Постполимеризацию (дополнительную полимеризацию) можно проводить в присутствии той же инициаторной системы, что и основную полимеризацию, или другой. Предпочтительно, чтобы постполимеризация проводилась по меньшей мере при той же температуре, что и основная полимеризация, а еще более целесообразно при более высокой.

Еще в одной форме исполнения согласно изобретению в смесь на выходе реакции добавляют по меньшей мере одну добавку. Эту добавку можно, например, смешивать с реакционной смесью в смесителе. Добавка может представлять собой как отдельную добавку, так и смесь добавок.

В особо предпочтительной форме исполнения в целях последующей обработки реакционной смеси на выходе, применяя смеситель с микроструктурами, смешивают по меньшей мере одну добавку. Каждая из добавок может представлять собой как произвольную добавку, обычную для этого применения, так в каждом случае и смесь добавок, обычных для этого применения. К ним относятся, например, вещества, регулирующие pH, восстановители и отбеливатели, как, например, соли, образованные щелочными металлами и гидроксиметансульфино-вой кислотой (например, Rongallit® С производства BASF Aktiengesellschaft), комплексообразователи, дезодоранты, душистые вещества, ароматизаторы, дезинфектанты, консерванты и модифика-торы вязкости.

Целесообразно, если среднечисленная молекулярная масса получаемых гомополимеров акриловой кислоты (Mn) по данным гель-проникающей хроматографии (англ.: Size Exclusion Chromatographie, SEC) в водной среде находится в пределах от 1000 до 20000 дальтон, предпочтительно, в пределах от 1000 до 10000 дальтон, а особо предпочтительно, в пределах от 1000 до 8000 дальтон, причем отношение средневесовой молярной массы к среднечисленной молярной массе (Mw), называемое широтой распределения D(=Mw/Mn), меньше 2,5, а предпочтительно, меньше 2,0.

Целесообразно, если среднечисленная молекулярная масса (Mn) получаемых сополимеров акриловой кислоты, например, с ангидридом малеиновой кислоты, акриламидом, метакриламидом, винилформамидом или винилимидазолом по данным гель-проникающей хроматографии (англ.: Size Exclusion Chromatographie, SEC) в водной среде находится в пределах от 1000 до 100000 дальтон, а предпочтительно, в пределах от 3000 до 60000 дальтон, причем отношение средневесовой молярной массы к среднечисленной молярной массе (Mw), называемое широтой распределения D (=Mw/Mn), меньше 10, а предпочтительно, меньше 5.

Если при получении полимеров используют органический растворитель, то его можно удалить обычными способами, известными специалисту, например, дистилляцией или выпариванием при пониженном давлении.

Получаемые жидкие полимерные композиции можно перевести в форму порошка посредством различных способов сушки, например, распылительной сушкой, распылением с вихревым слоем, пленочной сушкой или сушкой замораживанием. Предпочтительно применять распылительную сушку. Полученные таким образом сухие полимерные порошки целесообразно вновь переводить в раствор полимера путем растворения в пригодном для этого растворителе. Полимеры, нерастворимые в водных средах, как правило, можно перевести в состояние водной дисперсии посредством диспергирования (редиспергирования). Преимущество порошкообразных сополимеров состоит в лучшей пригодности к хранению, простоте транспортировки, а также, как правило, в меньшей склонности к заражению микроорганизмами.

Устройство для непрерывного получения полимеров согласно изобретению включает в себя:

- по меньшей мере три емкости для хранения жидких исходных компонентов, причем к исходным компонентам относятся по меньшей мере один исходный компонент, содержащий мономеры, по меньшей мере один исходный компонент, содержащий инициатор, и по меньшей мере один исходный компонент, содержащий регулятор полимеризации,

- по одному трубопроводу подачи для жидких потоков по меньшей мере из трех емкостей для хранения,

- один или несколько подключенных друг за другом смесителей, в который (которые) подают жидкие потоки, и в которых их смешивают с получением реакционной смеси, причем по меньшей мере последний в направлении потока смеситель до входа в реакционную зону (реакционные зоны) оснащен микроструктурами,

- по меньшей мере одну реакционную зону и

- выпускную емкость, которая при необходимости оснащена одним или несколькими устройствами подачи и/или смесителями.

Еще одним объектом настоящего изобретения является применение устройства согласно изобретению для непрерывного получения полимеров методом радикальной полимеризации.

Подходящие смесители из уровня техники известны. При этом постольку, поскольку выполняются заданные в начале настоящего текста условия, речь может в принципе идти о смесителе с микроструктурами или без них. Пригодные к использованию смесители без микроструктур, которые в рамках настоящего изобретения называют "обычными" или "стандартными" смесителями, представляют собой все смесители, пригодные для непрерывного смешивания жидкостей, они достаточно хорошо известны специалисту. Их выбирают в соответствии с техническими требованиями к процессу.

От смесителей с микроструктурами обычные смесители отличаются характерным размером. Под характерным размером проточного устройства, например, смесителя, в рамках настоящего изобретения подразумевают наименьшую протяженность, перпендикулярную направлению потока. Характерный размер микросмесителя существенно меньше, чем размер обычного смесителя (например, по меньшей мере в 10 раз, или по меньшей мере в 100 раз, или по меньшей мере в 1000 раз) и обычно находится в диапазоне микрометров - миллиметров.

В области, имеющей значение для смешивания, характерный размер обычных смесителей составляет более 10 мм, а обычных смесителей, напротив - самое большее 10 мм. Целесообразно, чтобы характерный размер используемого согласно изобретению смесителя с микроструктурами находился в пределах 1 мкм - 10000 мкм, особо предпочтительно, в пределах 10 мкм - 5000 мкм, а в особенности, в пределах 25 мкм - 4000 мкм. При этом оптимальный характерный размер определяется требованиями к смешиваемым веществам и подверженностью смесительного устройства закупорке. Смесители с микроструктурами также называют микросмесителями.

Примерами пригодных к применению смесителей без микроструктур являются как обычные динамические смесители, как, например, смесительные насосы и котлы с мешалкой и непрерывным потоком, так и встроенные в трубопроводы смесительные устройства, как, например, турбулизаторы, бленды, струйные смесители, Т-образные и Y-образные элементы, а также статические смесители.

Примеры пригодных к использованию микросмесителей следующие:

I статические смесители

1. ламинарные диффузионные смесители

a) "хаотично-ламинарные" смесители, например, Т-образные смесители, Y-образные смесители или циклонные смесители

b) мультиламинарные либо межпотоковые смесители

2. ламинарные диффузионные смесители с конвекционным поперечным перемешиванием, как, например, формованные смесительные каналы или каналы со вторичными структурами

3. смесители типа "разделение - объединение" (Split-Recombine), как, например, смесители на гусеничном ходу

II динамические смесители, например, смесительные насосы

III комбинация вышеуказанных вариантов;

причем само собой разумеется, что они удовлетворяют вышеприведенным условиям по характеризующим размерам.

В подходящей форме исполнения используют смесители с микроструктурами, имеющие по меньшей мере один смесительный канал. Смешивание возможно по ламинарному, ламинарно-хаотичному или турбулентному механизму.

Ниже приведено более подробное описание микросмесителей, предпочтительных согласно изобретению.

В ламинарных диффузионных смесителях смешивание отдельных потоков текучего вещества, которое разделяют на микроструктуре, имеющей множество микроскопически малых лопаток толщиной 10-2000 мкм, в особенности 20-1000 мкм, а в частности 40-500 мкм, происходит исключительно в силу диффузии молекул перпендикулярно главному направлению потока. Смеситель можно конструировать по критерию Фурье Fo=т/тD/, представляющему собой отношение времени пребывания в смесителе к длительности диффузии между отдельными слоями потока. При этом время диффузии То определяется как

где

s - половина толщины слоя потока [м];

D - коэффициент диффузии [м2/с].

Для обеспечения максимального перемешивания потоков вещества на молекулярном уровне на выходе смесителя следует выбирать показатели так, чтобы это соотношение превосходило 1, предпочтительно, превосходило 2, особо предпочтительно, было более 3, а в частности, более 4.

Ламинарные диффузионные смесители можно изготавливать в виде обычных Т-образных или Y-образных смесителей, либо в виде так называемых мультиламинарных смесителей. В Т-образном или Y-образном смесителе оба подлежащих смешиванию потока (или более двух потоков) подают в один канал с помощью Т-образной или Y-образной структуры. Определяющим показателем для поперечного пути диффузии SDiff при этом является ширина канала δK. Для обычных значений ширины канала, составляющих от 100 мкм до 1 мм, обычная продолжительность смешивания для жидкостей составляет в пределах секунд - минут. Если, как в настоящем способе, смешивают жидкости, то целесообразно дополнительно поддержать процесс смешивания, например, с помощью вызванного потоком поперечного перемешивания.

В мультиламинарных (межпотоковых) смесителях отдельные потоки, подлежащие смешиванию, разделяют в распределителе на большое количество нитей-микропотоков, а на выходе из распределителя послойно подают на участок смешивания. В классических мультиламинарных смесителях при смешивании жидкостей удается сократить продолжительность смешивания до секунд. Поскольку для некоторых вариантов применения (например, при быстрых реакциях) этого недостаточно, эту технологию усовершенствовали, введя дополнительную геометрическую или гидродинамическую фокусировку слоев в потоке. Геометрическую фокусировку получают с помощью сужения на пути смешивания. Гидродинамической фокусировки добиваются с помощью двух боковых потоков, которые движутся к основному потоку перпендикулярно ему и таким образом дополнительно сжимают слои в потоке. Описанная фокусировка позволяет обеспечить поперечные размеры слоев в несколько микрометров, так что даже жидкости можно перемешивать в течение нескольких десятков миллисекунд.

В качестве ламинарных диффузионных смесителей с конвекционным поперечным смешиванием можно использовать микросмесители со структурированными стенками. В микросмесителях со структурированными стенками на стенках каналов размещаются вторичные структуры (бороздки или выступы). Предпочтительно, чтобы они располагались под определенным углом к главному направлению потока, например, под углом примерно от 30° до 90°. В том случае, когда условия течения определяются инерцией, благодаря этому формируются вторичные вихри, способствующие перемешиванию.

Еще в одном подходящем варианте исполнения в качестве смесителя с микроструктурой используют смеситель типа "разделение - объединение" (Split-Recombine). Смесители типа Split-Recombine отличаются наличием повторяющихся этапов разделения и соединения потоков. Два участка потока текучего вещества без смешивания (по большей части предполагают два слоя одинаковой величины) на одном этапе в каждом случае отводят друг от друга, в каждом случае разделяют на два новых участка и снова объединяют. Все четыре участка попеременно размещают друг рядом с другом так, чтобы восстановить исходные геометрические характеристики. Следовательно, на каждом из этих этапов число слоев последовательно удваивается, а толщина слоя и длина диффузионного пробега, соответственно, уменьшаются вдвое.

Примерами подходящих смесителей типа Split-Recombine являются смеситель гусеничного хода производства фирмы IMM и смеситель тягач ("Гусеничный трактор" Caterpillar) производства фирмы BTS-Ehrfeld.

Примерами подходящих динамических микросмесителей являются смесительные микронасосы.

Примерами предпочтительных статических микросмесителей являются, в частности, следующие ламинарные диффузионные смесители:

- "хаотично-ламинарные" смесители, например, Т-образные или Y-образные сегменты с очень малым диаметром капилляра, в пределах 100 мкм - 1500 мкм, а предпочтительно 100 мкм - 800 мкм в точке смешивания, а также циклонные смесители;

- мультиламинарные смесители, например, смесители с разрезными пластинами LH2 и LH 25 производства фирмы Ehrfeld, a также межпотоковые смесители SIMM и Starlam® производства фирмы IMM;

- микросмесители, работающие на мультиламинарном принципе с наложенным растягивающим потоком, как, например, микроструктурный смеситель SuperFocus Interdigital SFIMM производства фирмы IMM.

В одной из форм исполнения устройство согласно изобретению включает в себя две реакционные зоны.

В предпочтительной форме исполнения устройство согласно изобретению оснащено по меньшей мере еще одним подводящим трубопроводом для жидкого потока, сам трубопровод располагается в пределах реакционной зоны или после реакционной зоны.

Особо предпочтительно, чтобы устройство согласно изобретению было оснащено по меньшей мере еще одним подводящим трубопроводом для жидкого потока мономеров, расположенным после реакционной зоны, и после которого имеется по меньшей мере еще одна реакционная зона.

В качестве альтернативы этому или в дополнение к этому можно подавать еще один поток, содержащий инициатор, для постполимеризации в расположенной следом реакционной зоне.

В частности, устройство согласно изобретению оснащено по меньшей мере еще одним подводящим трубопроводом для жидкого потока добавок, который располагается после последней в направлении потока реакционной зоны.

Особо предпочтительно, чтобы дополнительный подводимый жидкий поток и продукт, выводимый из реакционной зоны, после которой располагается подводящий трубопровод, направляли в смеситель с микроструктурами и смешивали в нем.

Под реакционной зоной в рамках настоящего изобретения подразумевают участок реактора в направлении движения жидких потоков вещества, на котором происходит полимеризация. Реакционная зона может располагаться в пределах части реактора, в пределах всего реактора или в пределах двух или более реакторов. В предпочтительном варианте исполнения каждая реакционная зона располагается в отдельном реакторе.

Особо предпочтительно применять для полимеризации по меньшей мере один реактор по меньшей мере с одной реакционной зоной. Реактор с микроструктурированной реакционной зоной здесь и ниже также называют реактором с микроструктурами, микроструктурированным реактором или микрореактором. Микроструктурированные реакторы пригодны для того, чтобы обеспечивать температурную гомогенность в направлении, перпендикулярном направлению потока. При этом, в принципе каждый дифференциальный (бесконечно малый) объемный элемент характеризуется в основном одной и той же температурой по данному сечению потока. При этом максимальные допустимые температурные различия по каждому сечению потока зависят от желательных свойств продукта. Предпочтительно, чтобы максимальная разность температур по сечению потока составляла менее 40°C, особо предпочтительно - менее 20°C и крайне предпочтительно - менее 10°C, а в особенности менее 5°C.

Обычные реакторы и микрореакторы различаются характерными размерами, а в частности, характерными размерами их реакционной зоны.

Под характерным размером устройства, например, реактора, в рамках настоящего изобретения подразумевают наименьшую протяженность, перпендикулярную направлению потока. Характерный размер реакционной зоны микрореактора существенно меньше, чем размер обычного реактора (например, по меньшей мере в 10 раз, или по меньшей мере в 100 раз, или по меньшей мере в 1000 раз) и обычно находится в диапазоне от ста нанометров до нескольких десятков миллиметров. Нередко он располагается в пределах от 1 мкм до 30 мм. Поэтому микрореакторы значительно отличаются от обычных реакторов в том, что касается осуществления транспортировки тепла и вещества. Большее отношение площади поверхности к объему реактора, например, дает очень благоприятные возможности подвода или отвода тепла, в силу чего можно в практически изотермическом режиме осуществлять в том числе и резко эндотермические либо экзотермические реакции.

Характерныйй размер обычных реакторов превышает 30 мм, а микрореакторов меньше 30 мм. Характерный размер реакционной зоны реактора с микроструктурами, как правило, составляет самое большее 30 мм, например, 0,1-30 мм, или предпочтительно 0,2-30 мм, или особо предпочтительно 0,4-30 мм; предпочтительно - самое большее 20 мм, например, 0,1-20 мм, или предпочтительно 0,2-20 мм, или особо предпочтительно 0,4-20 мм; особо предпочтительно самое большее 15 мм, например, 0,1-15 мм, или предпочтительно 0,2-15 мм, или особо предпочтительно 0,4-15 мм; более предпочтительно самое большее 10 мм, например, 0,1-10 мм, или предпочтительно 0,2-10 мм, или особо предпочтительно 0,4-10 мм; еще более предпочтительно - самое большее 8 мм, например, 0,1-8 мм, или предпочтительно 0,2-8 мм, или особо предпочтительно 0,4-8 мм; в частности, не более 6 мм, например, 0,1-6 мм, или предпочтительно 0,2-6 мм, или особо предпочтительно 0,4-6 мм; и в особенности самое большее 4 мм, например, 0,1-4 мм, или предпочтительно 0,2-4 мм, или особо предпочтительно 0,4-4 мм, а весьма желательно 0,4-3 мм.

Микрореакторы, подлежащие применению согласно изобретению, предпочтительно выбирать из группы, которую образуют реакторы в виде трубы с подогревом, теплообменники в виде пучка труб, пластинчатые теплообменники и реакторы в виде трубы и внутренними элементами с подогревом. Целесообразно, чтобы у подлежащих применению согласно изобретению реакторов в виде труб, теплообменников в виде пучка труб и пластинчатых теплообменников диаметр труб или капилляров (представляющий собой характерный размер) находился в пределах 0,1 мм - 25 мм, особо предпочтительно - в пределах 0,5 мм - 6 мм, более предпочтительно в пределах 0,7-4 мм, а в особенности - в пределах 0,8 мм - 3 мм, а высота слоев либо, соответственно, ширина каналов находилась предпочтительно в пределах 0,2 мм - 10 мм, особо предпочтительно - в пределах 0,2 мм - 6 мм, а в особенности - в пределах 0,2 мм - 4 мм. Диаметр реакторов в виде труб с внутренними устройствами, подлежащих применению согласно изобретению, находится в пределах в пределах 5 мм - 500 мм, предпочтительно - в пределах 8 мм - 200 мм, а особо предпочтительно - в пределах 10 мм - 100 мм. В качестве альтернативы согласно изобретению возможно также применение пластинчатых аппаратов, имеющих сравнимые плоские каналы с вложенными микроструктурами. Их высота находится в пределах 1 мм - 20 мм, а ширина в пределах 10 мм - 1000 мм, а в особенности - в пределах 10 мм - 500 мм. Реакторы в виде труб могут содержать смесительные элементы, по которым проходят каналы подогрева (как, например, типа CSE-XR® производства фирмы Fluitec, Швейцария).

При этом оптимальный характерный размер определяется требованиями к допустимой анизотермии проведения реакции, максимально допустимой потери давления и склонности реактора к закупорке.

Особо предпочтительны следующие микрореакторы:

- реакторы в виде труб, состоящие из капилляров, пучков капилляров, с сечением труб 0,1-25 мм, предпочтительно 0,5-6 мм, особо предпочтительно 0,7-4 мм, с дополнительными смешивающими встроенными элементами или без них, причем возможно омывание труб или капилляров теплоносителем; реакторы в виде труб, в которых по трубам (капиллярам) проводят теплоноситель, а подлежащий подогреву продукт омывает трубы, и его гомогенизация осуществляют посредством встроенных элементов (смешивающих элементов), как, например, типа CSE-SX® производства фирмы Fluitec, Швейцария;

- пластинчатые реакторы, выполненные как пластинчатые теплообменники с изолированными параллельными каналами, сетями каналов или поверхности, оснащенными прерывающими поток внутренними устройствами (столбиками), или без них, причем пластины направляют продукт и теплоноситель параллельно или с формированием слоистой структуры с попеременным расположением слоев теплоносителя и продукта, так что во время реакции можно обеспечить химическое и термическое единообразие, а также

- реакторы с "плоскими" канальными структурами, имеющими "микроскопический" размер только по высоте, причем ширина может быть практически произвольной, и причем расположенные в них внутренние элементы (обычно в виде гребенки) препятствуют формированию профиля течения и обеспечивают тесное распределение по времени пребывания, важное для заданных реакции и длительности пребывания.

В предпочтительном варианте исполнения изобретения используют по меньшей мере один реактор, имеющий характеристику времени пребывания, соответствующую пробкообразному потоку (потоку со структурным ядром). Если в реакторе в виде трубы имеется поток со структурным ядром ("plug-flow", пробковый, поршневой режим), то состояние реакционной смеси (например, температура, состав и т.д.) могут варьировать в направлении движения, однако, в каждом отдельном сечении поперечно к направлению течения состояние реакционной смеси, напротив, одинаково. Таким образом, все объемные элементы, входящие в трубу, пребывают в реакторе одно и то же время. Визуально такое протекание жидкости по трубе можно сравнить с рядом пробок, легко скользящих по трубе. Поперечное перемешивание, обусловленное усиленным транспортом вещества поперек направления течения, может дополнительно выровнять градиенты концентрации по направлению, перпендикулярному потоку.

Таким образом, несмотря на в основном ламинарное течение по аппаратуре с микроструктурами, можно избежать обратного подмеса и добиться узкого распределения по времени пребывания, подобно трубе с идеальным потоком.

Число Боденштейна представляет собой безразмерный показатель, описывающий отношение конвекционного потока к дисперсионному потоку (например, M. Baerns, H. Hofmann, A. Renken, Chemische Reaktionstechnik, Lehrbuch der Technischen Chemie, Band 1, 2. Auflage, стр.332 ff). Таким образом, оно характеризует обратный подмес в рамках системы.

где u - скорость течения [мс-1],

L - длина реактора [м],

Dax - осевой коэффициент дисперсии [м-1].

Число Боденштейна, равное нулю, соответствует полному обратному подмесу в идеальном котле с постоянно действующей мешалкой. Напротив, бесконечно большое число Боденштейна означает полное отсутствие обратного подмеса, как при непрерывном протекании по трубе идеального потока.

Желательные показатели обратного подмеса в капиллярных реакторах можно задавать, регулируя отношение длины к диаметру в зависимости от параметров вещества и состояния потока. Лежащие в основе этого расчета правила известны специалисту (например, M. Baerns, H. Hofmann, A. Renken, Chemische Reaktionstechnik, Lehrbuch der Technischen Chemie, Band 1, 2. Auflage, стр.339 ff). Если надо добиться положения с минимальным обратным подмесом, то предпочтительно выбирать определенное выше число Боденштейна выше 10, особо предпочтительно - выше 20, а в частности выше 50. Если число Боденштейна превышает 100, то поток в капиллярном реакторе практически соответствует пробкообразному потоку.

В качестве материалов для смесителей и реакторов, подлежащих применению согласно изобретению, в диапазоне низких температур оказалось целесообразным применять аустенитные стали, как, например, 1.4541 либо же 1.4571, известные как V4A либо же V2A, а также нержавеющие стали типов SS316 и SS317TL При более высоких температурах и в условиях, способствующих коррозии, также можно применять ПЭЭК (полиэфирэфиркетоны - термопластические пластмассы с высокой термостойкостью). Также, однако, в подлежащих применению согласно изобретению смесителях и реакторах можно использовать устойчивые к коррозии типы Hastelloy®, стекло или керамику - в качестве материалов и/или соответствующих покрытий, как, например, TiN3, Ni-PTFE, Ni-PFA или им подобные.

Ввиду высоких коэффициентов теплопередачи и большого отношения площади поверхности к реакционному объему теплопередачу формируют так, чтобы возникающие отклонения температуры реакционной среды от температуры теплоносителя были меньше 40°C, предпочтительно - меньше 20°C, особо предпочтительно - меньше 10°C, а в особенности - меньше 5°C. Это обеспечивает возможность прохождения реакции в практически изотермических и, следовательно, строго определенных и контролируемых условиях. Чтобы этого добиться, необходимо выбирать отношение площади теплообмена к реакционному объему (в зависимости от экзотермических показателей и характерной длительности реакции полимеризации) так, чтобы оно было больше 250 м2/м3, предпочтительно - больше 500 м2/м3, особо предпочтительно - больше 1000 м2/м3, а в особенности - больше 2000 м2/м3. Со стороны реакционной среды коэффициент теплопередачи должен при этом составлять более 50 Вт/м2K предпочтительно - более 100 Вт/м2K особо предпочтительно - более 200 Вт/м2K а в особенности - более 400 Вт/м2K.

Для определения произведения удельной площади поверхности теплопередачи, отнесенной к объему, и коэффициента теплопередачи можно использовать следующее отношение:

где α - коэффициент теплопередачи [Вт/м2K],

A/V - удельная площадь поверхности теплопередачи, отнесенная к объему [м2/м3],

ΔН - энтальпия реакции [Дж/кг],

ΔТ допустимое максимальное отклонение температуры в реакционной среде [К],

ρ - парциальная плотность мономера в реакционной смеси [кг/м3], а

ΔtR - характерная длительность реакции [с].

Из этого соотношения для реакционной зоны получается удельной площади поверхности теплопередачи, отнесенной к объему, и коэффициента теплопередачи, превышающее 12500 Вт/м3K предпочтительно-превышающее 50000 Вт/г3К, особо предпочтительно - превышающее 200000 Вт/м3K а в особенности - превышающее 800000 Вт/м3K.

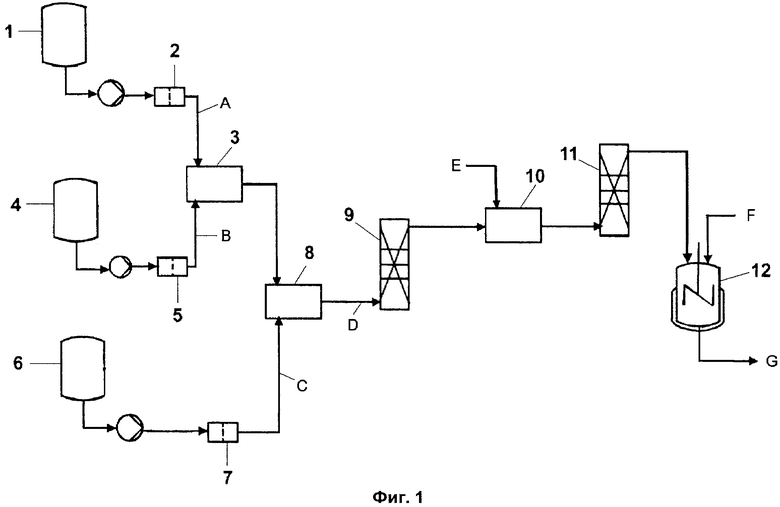

Ниже следует более подробное описание устройства согласно изобретению на Фиг.1, причем эта форма исполнения не налагает ограничений. На Фиг.1 для этого используют следующие условные обозначения:

1 емкость для хранения

2 фильтр (по желанию)

3 смеситель, по желанию с микроструктурой

4 емкость для хранения

5 фильтр (по желанию)

6 емкость для хранения

7 фильтр (по желанию)

8 смеситель с микроструктурой

9 микроструктурированный реактор, с подогревом

10 смеситель, по желанию с микроструктурой, с подогревом

11 реактор, по желанию микроструктурированный, с подогревом

12 выпускная емкость с мешалкой, с подогревом.

В состав устройства входят две емкости для хранения 1 и 4, содержащие исходные смеси, а также еще одна емкость для хранения 6 еще для одного исходного компонента. Емкости для хранения 1 и 4 соединены с первым смесителем 3 в каждом случае подводящим трубопроводом с устройством подачи и фильтрами 2 или 5, соответственно (в каждом случае при желании). При необходимости смеситель 3 может быть оснащен микроструктурами. После первого смесителя 3 располагается второй смеситель 8 с микроструктурами. Емкость для хранения 6 также соединена со вторым смесителем 8 подводящим трубопроводом с устройством подачи и фильтром 7 (по желанию). При необходимости смесители 3 и 8 можно объединить в смесительный блок, который в этом случае оснащают микроструктурами. После микроструктурированного смесителя 8 располагается подогреваемый реактор 9, оборудованный реакционной зоной с микроструктурами. После реактора 9 можно подключить третий смеситель 10, а после него - еще один реактор 11. Как смеситель 10, так и реакционная зона реактора 11 оснащены терморегуляцией (подогревом), а при необходимости могут иметь микроструктуры. На выходе устройства располагается выпускная емкость 12 с подогревом. Выпускная емкость 12 оснащена еще одним подводящим трубопроводом, мешалкой и выпускным краном.

Фиг.1 также иллюстрирует способ согласно изобретению, не ограничивая его этой формой исполнения. В этих целях для потоков вещества дополнительно используются следующие условные обозначения:

А смесь мономеров с растворителем

В смесь инициатора с растворителем

С Регулятор

D реакционная смесь

Е добавки и/или дополнительные растворы инициатора

F прочие добавки

G продукт

Смесь мономеров и растворителя А направляют из емкости для хранения 1 с помощью обычных дозирующих и регулирующих устройств через фильтр 2 (при желании) в смеситель 3. Смеситель 3 при желании может быть выполнен в виде смесителя с микроструктурой. Смесь мономеров и растворителя В направляют из емкости для хранения 4 с помощью обычных дозирующих и регулирующих устройств и фильтра 5 (при желании) также в смеситель 3. В смесителе 3 оба потока вещества смешивают друг с другом при температуре окружающей среды.

Полученную в смесителе 3 смесь (А+В) подают в смеситель 8. Регулятор С из емкости для хранения 6 с помощью обычных дозирующих и регулирующих устройств и фильтра 7 (при желании) также направляют в смеситель 8. Смеситель 8 выполнен в виде смесителя с микроструктурой. В смесителе 8 оба потока вещества смешивают друг с другом при температуре окружающей среды с получением реакционной смеси D.

В качестве альтернативы оба процесса смешивания можно осуществлять совместно в одном смесительном устройстве (3+8).

За смесителями 3 и 8 либо смесительным устройством (3+8) располагается микроструктурированный реактор 9, который оснащен терморегуляцией и эксплуатируется примерно при постоянной температуре, т.е., в основном в изотермическом режиме.

При желании после реактора 9 может располагаться третий смеситель 10 с подогревом, предназначенный для добавления прочих растворов инициатора и т.д. (Е). Смеситель 10 при необходимости может быть выполнен в виде смесителя с микроструктурой.

Также при желании после третьего смесителя 10 может располагаться еще один реактор 11 с подогревом (терморегуляцией). Этот реактор 11 можно при необходимости выполнить в виде микроструктурированного реактора.

Затем продукт направляют в выпускную емкость 12 с подогревом и (при желании) мешалкой. Здесь можно вводить другие добавки и т.д. (F). В виде продукта G его извлекают из выпускной емкости.

Полимеризаты, полученные посредством способа согласно изобретению либо с применением устройства согласно изобретению, целесообразно применять в стиральных порошках, моющих средствах для посуды, технических моющих средствах, для диспергирования пигментов, для обработки воды и в качестве химикатов для работы на нефтепромыслах.

Кроме того, полимеризаты, полученные посредством способа согласно изобретению либо с применением устройства согласно изобретению, целесообразно применять в качестве диспергаторов для пигментов.

Для этого предпочтительно применять неорганические пигменты, как, например, карбонат кальция, каолин, диоксид титана, оксид цинка, оксид циркония, оксид алюминия и т.д. Особо предпочтителен молотый карбонат кальция (МКК). Целью является изготовление водных суспензий вышеуказанных пигментов (так называемых пульп (Slurries) пигментов). В качестве диспергатора для диспергирования пигментов, в особенности неорганических пигментов предпочтительно использовать анионные полимеризаты. Именно к ним относятся полимеризаты на основе полиакриловой кислоты и ее солей.

Полимеризаты, полученные посредством способа согласно изобретению либо с применением устройства согласно изобретению, особо удобно применять для изготовления пульп карбоната кальция, характеризующиеся содержанием твердых веществ по меньшей мере в 70%.

Предпочтительно, чтобы в этих пульпах карбоната кальция 95% частиц имели размер менее 2 мкм, а 75% частиц - размер менее 1 мкм. Благодаря применению полимеризата, полученного посредством способа согласно изобретению либо с применением устройства согласно изобретению, в качестве диспергатора диспергирование или размол протекает с особенной энергоэффективностью, и удается добиться равномерного распределения частиц пигмента по размеру. Кроме того, можно сократить продолжительность размола, а вязкость получающейся в итоге суспензии низка. Благодаря применению подходящего диспергатора пульпа пигмента сохраняет стабильность длительное время, т.е., повышение вязкости со временем оказывается очень небольшим.

Преимущества изобретения

Если мономер, инициатор и регулятор смешивают заранее, чтобы совместно подать их в реакционную зону, то даже при комнатной температуре эта смесь не хранится стабильно, в ней начинается реакция. Такую реакционную смесь необходимо сразу перемещать в реакционную зону.

Возможная альтернатива - это некоторое время совместно хранить при комнатной температуре запас мономера и инициатора с соответственно высокой температурой разложения, а регулятор добавлять лишь непосредственно перед началом реакции. Напротив, предварительное смешивание инициатора с регулятором невозможно, поскольку, например, в определенных обстоятельствах они могут образовывать пару "окислитель-восстановитель" и склоняться к преждевременному распаду (образованию радикалов), что снижает желательную активность при полимеризации вплоть до утраты эффективности.

При реализации способа согласно изобретению можно, что целесообразно, реализовывать непрерывную радикальную полимеризацию при сравнительно очень низких температурах.

Смешивание реагентов в холодном состоянии согласно изобретению обладает по сравнению со способами, известными из уровня техники, тем преимуществом, что смешивание и начало реакции полностью отделены друг от друга. Таким образом, удается комбинировать заданное начало реакции и протекание реакции с контролем температуры либо в изотермических условиях согласно изобретению, получая при этом благоприятное узкое распределение по молярным массам.

Кроме того, по способу согласно изобретению можно осуществлять полимеризацию при сравнительно низких температурах и со сравнительно невысокой длительностью пребывания.

В целях полной реакции мономеров оказалось целесообразно дополнительно вводить инициатор либо добавлять инициатор и нейтрализовать кислоту (возможно, частично). Нейтрализация позволяет резко ускорить реакцию.

Получаемые согласно изобретению полимеры отличаются более узким распределением молярных масс Mn/Mw, чем полимеры, изготовленные непрерывным или полунепрерывным способом.

Благодаря низкой температуре риск коррозии чувствительных микроструктур и материалов оказывается очень невелик.

Поскольку смешивание исходных веществ происходит в основном при температуре окружающей среды, способ оказывается помимо прочего очень энергоэффективным.

При получении определенных сополимеров способ, в зависимости от соотношения реакционноспособности в конечных параметрах сополимеризации, вызывает образование единообразных по всей протяженности реакции либо изменяющихся по составу полимеров. Это можно по меньшей мере частично компенсировать посредством целенаправленного добавления соответствующих компонентов.

Пояснение изобретения дано на нижеследующих примерах, не налагающих ограничений.

Примеры

Контрольный пример 1

Водный раствор акриловой кислоты (50 вес.-%) с помощью микросмесителя равномерно смешали с водным раствором персульфата натрия (2 вес.-%), а затем, с помощью второго микросмесителя - при комнатной температуре - с водным раствором 2-меркаптоэтанола (10 вес.-%).

Полученный реакционный раствор в каждом случае перекачали по предварительно нагретым и находящимся в масляной ванне реакционным капиллярам при постоянной скорости течения, причем температуры, материал изготовления, диаметры и длины реакционных капилляров приведены в таблице 1 (всю подачу осуществляли с помощью лабораторных насосов для ВЭЖХ, фирма Bischoff).

В примере 4 отличие состояло в том, что применяли водный раствор персульфата натрия концентрацией 7 вес.-% и водный раствор 2-меркаптоэтанола концентрацией 50 вес.-%.

В примере 5 отличие состояло в том, что применяли водный раствор 2,2'-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорида концентрацией 3 вес.-% (предлагается, например, под обозначением VA044 фирмой Wako Specialty Chemicals, Япония) водный раствор 2-меркаптоэтанола концентрацией 20 вес.-%.

*): прямоугольное сечение

Данные анализа полиакриловой кислоты, изготовленной по способу согласно изобретению, из примера способа 1 (примеры 1-5) приведены в таблице 2.

Контрольный пример 2

Водный раствор акриловой кислоты и акриламидо-2-метилпропансульфоновой кислоты (35:15 вес.-%) непрерывно и одновременно подавали в микросмеситель вместе с водным раствором персульфата натрия (4 вес.-%), смешали, а затем, с помощью второго микросмесителя - при комнатной температуре - равномерно смешали с водным раствором гипофосфита натрия (10 вес.-%). Полученный реакционный раствор непрерывно перекачивали по подогреваемым в масляной ванне реакционным капиллярам при постоянной скорости течения, причем температуры, материал изготовления, диаметры и длины реакционных капилляров приведены в таблице 3.

2) вес.-% относительно мономера

Данные анализа сополимера из примеров 1 и 2, изготовленного по способу согласно изобретению в соответствии с примером способа 2, приведены в таблице 4.

Пример применения

Размол карбоната кальция