Область техники, к которой относится изобретение

Настоящее изобретение относится к области процессов синтеза Фишера-Тропша и, в частности, к загрузке катализатора в барботажную колонну для синтеза Фишера-Тропша.

Уровень техники

Процессы синтеза Фишера-Тропша позволяют получить широкий спектр углеводородных фракции из смеси CO+H2, обычно называемой синтез-газом. Полное уравнение реакции синтеза Фишера-Тропша можно записать следующим образом:

nCO+(2n+1)H2 → CnH2n+2+nH2O

Реакция Фишера-Тропша обычно протекает при давлении от 1 до 4 МПа и температуре обычно в интервале от 200°C до 350°C. Синтез Фишера-Тропша лежит в основе процессов превращения природного газа, угля или биомассы в топливо или в промежуточные продукты для химической промышленности. Эти процессы называют процессами GTL (от английского "Gas to Liquids", "газ в жидкость") в случае использования природного газа в качестве исходного сырья, CTL (от английского "Coal to Liquids", "уголь в жидкость") в случае угля и BTL (от английского "Biomass to Liquids", "биомасса в жидкость") в случае биомассы.

В процессах CTL и BTL исходное сырье сначала превращают в синтез-газ, представляющий собой смесь моноксида углерода и молекулярного водорода. В случае процессов GTL метан превращают в синтез-газ чаще всего в аппарате автотермического риформинга. Затем синтез-газ преобразуют главным образом в парафины посредством синтеза Фишера-Тропша, и эти парафины можно превратить позднее в топливо способом гидроизомеризации-гидрокрекинга. Например, процессы конверсии, такие, как гидрокрекинг, депарафинизация и гидроизомеризация, этих парафинов позволяют получить различные типы топлива в диапазоне средних дистиллятов: керосин (фракция 150-250°C) и газойль (фракция 250-370°C). Более легкие фракции C5-C15 можно перегнать и использовать в качестве растворителей или как сырье для некоторых областей нефтехимии.

Реакцию синтеза Фишера-Тропша можно проводить в реакторах различных типов (с неподвижным слоем, движущимся слоем (называемым также псевдоожиженным слоем) или с трехфазным слоем (газ, жидкость, твердая фаза) или в барботажной колонне), и продукты реакции характеризуются, в частности, тем, что они не содержат соединений серы, азота или ароматических соединений.

При применении реактора типа барботажной колонны (или, по-английски, "slurry bubble column", упрощенно называемой также сларри-реактором), использование катализатора отличается тем, что он измельчен в очень тонкий порошок, обычно порядка нескольких десятков микрон, и этот порошок образует суспензию с реакционной средой.

При применении катализатора в процессах синтеза Фишера-Тропша типа "сларри", как определено выше, катализатор испытывает особенно жесткие условия с точки зрения механической и химической нагрузок, которые могут повредить катализатор и, таким образом, ухудшить его каталитические характеристики, в частности, его активность.

Кроме того, катализатор может быть также поврежден еще до его применения, более конкретно, в фазе загрузки катализатора в реактор, а также в фазе пуска реактора. Действительно, в процессе синтеза Фишера-Тропша катализатор должен находиться в восстановленной форме, чтобы быть каталитически активным; таким образом, неоптимальная загрузка катализатора в реактор синтеза может повлечь его окисление, по меньшей мере частичное, что неизбежно приведет к снижению его активности.

Документ US2007/254968 описывает способ загрузки катализатора Фишера-Тропша в реактор синтеза, позволяющий снизить повреждение катализатора в фазе загрузки. Перед введением в реактор синтеза катализатор предварительно смешивают с жидкостью, чтобы образовать смесь твердое/жидкое в резервуаре-хранилище, и эту смесь затем направляют в реактор синтеза посредством насоса. Однако, применение насоса при переносе катализатора от резервуара-хранилища в реактор синтеза может необратимо повредить катализатор вследствие механического разрушения. Кроме того, насос сам может быть поврежден при переносе катализатора из-за механического истирания. Наконец, в отсутствие насоса снижается образование мелких частиц, что позволяет повысить выход продуктов, образующихся в реакции Фишера-Тропша.

Документ US6512017 описывает способ загрузки катализатора Фишера-Тропша в реактор синтеза, согласно которому катализатор защищен во время загрузки жидким воском. Жидкое состояние воска требует нагрева реактора до температуры выше 150°C.

В этом контексте целью настоящего изобретения является предложить способ загрузки катализатора Фишера-Тропша в реактор синтеза, позволяющий устранить указанные выше недостатки. Способ согласно изобретению позволяет загружать катализатор Фишера-Тропша в реактор синтеза без использования насоса и, таким образом, позволяет уменьшить образование мелких частиц катализатора при одновременном повышении выхода продуктов, образующихся в синтезе Фишера-Тропша. Кроме того, загрузка катализатора в реактор синтеза осуществляется при более низкой температуре, чем описано в документах предшествующего уровня техники, что позволяет создать намного менее энергоемкий способ.

Объекты изобретения

Объектом настоящего изобретения является способ загрузки катализатора в реактор синтеза, типа барботажной колонны, содержащей контур разделения, причем указанный способ включает следующие стадии:

a) заполнение по меньшей мере части реактора синтеза растворителем S1;

b) заполнение по меньшей мере части контура разделения указанного реактора синтеза указанным растворителем S1;

c) циркуляция указанного растворителя S1 от реактора синтеза к контуру разделения и от контура разделения к реактору синтеза;

d) нагревание реактора (40) до температуры меньше или равной 100°C;

e) введение в нижнюю часть реактора синтеза инертного газа и повышение давления в реакторе синтеза, чтобы достичь абсолютного давления в интервале от 0,1 до 0,6 МПа;

f) смешение указанного катализатора с растворителем S2 в резервуаре, чтобы получить смесь твердое/жидкое;

g) повышение давления в резервуаре до давления, по меньшей мере на 0,2 МПа выше давления в реакторе синтеза, затем отправление смеси твердое/жидкое, полученной на стадии f), в реактор синтеза;

h) отвод по меньшей мере части указанного растворителя S1 и/или S2, содержащегося в реакторе синтеза и/или в контуре разделения.

Предпочтительно, чтобы растворитель S1 был идентичен растворителю S2.

Предпочтительно выбирать растворитель S1 и/или растворитель S2 из гидрированных поли-α-олефиновых растворителей или гидрированных изопарафиновых растворителей.

Предпочтительно, чтобы способ согласно изобретению после стадии h) дополнительно включал следующие стадии:

i) нагревание реактора синтеза до температуры в интервале от 150°C до 270°C;

j) повышение давления в реакторе синтеза, чтобы достичь абсолютного давления от 1,0 до 6,0 МПа;

k) введение в нижнюю часть реактора синтеза синтез-газа взамен инертного газа, введенного на стадии e).

Предпочтительно, контур разделения содержит по меньшей мере камеру дегазации и декантатор.

Предпочтительно, на стадии h) отводят по меньшей мере часть указанного растворителя S1 и/или S2 через декантатор.

Предпочтительно, инертный газ, вводимый на стадии e), отбирают в верхней части реактора синтеза и затем возвращают в нижнюю часть указанного реактора синтеза.

Предпочтительно, катализатор находится в виде частиц размером от 10 до 500 микрон.

Предпочтительно, количество используемого растворителя S2 определено так, чтобы концентрация твердой фазы в резервуаре не превышала 50 вес.%. Предпочтительно, катализатор для стадии f) предварительно восстанавливают в реакторе восстановления.

Предпочтительно, стадию восстановления проводят в присутствии восстановительного газа при давлении от 0 до 1,5 МПа и при конечной температуре восстановления от 350°C до 500°C.

Предпочтительно, после стадии восстановлении и перед стадией f) способа согласно изобретению катализатор охлаждают до температуры меньше или равной 80°C.

Предпочтительно, уровень заполнения растворителем S1 камеры дегазации и/или декантатора на стадии b) составляет по меньшей мере 10 об.% от полного объема камеры дегазации и/или декантатора, соответственно.

Предпочтительно, на стадии d) реактор синтеза нагревают до температуры меньше или равной 80°C.

Подробное описание изобретения

Следующее описание иллюстрирует различные стадии загрузки катализатора типа Фишера-Тропша в реактор синтеза типа барботажной колонны.

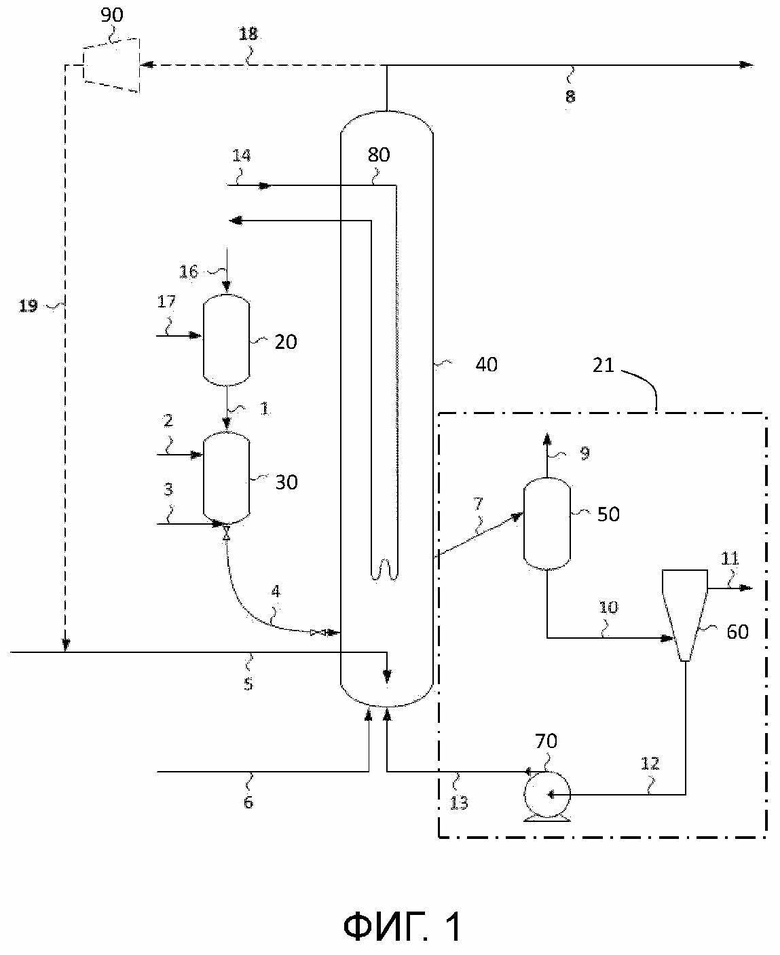

Фигура 1 показывает детальную схему предлагаемого изобретением способа загрузки катализатора Фишера-Тропша, при этом указанный катализатор загружают в реактор синтеза 40, более конкретно типа барботажной колонны.

Реактор синтеза 40 типа барботажной колонны в начальном состоянии является пустым, т.е. он не содержит катализатора до загрузки указанного катализатора в указанный реактор синтеза 40. Предпочтительно, реактор синтеза 40 содержит теплообменник 80, например, систему труб, чтобы охлаждать реакционную среду, в частности, во время реакции синтеза типа Фишера-Тропша, которая является экзотермической. В контексте предлагаемого изобретением способа загрузки катализатора в реактор синтеза, теплообменник 80 используется также для нагрева реактора синтеза 40 в фазе загрузки катализатора в реактор синтеза 40 (смотри более конкретно стадию d) способа по изобретению в рамках загрузки катализатора в реактор синтеза).

Согласно изобретению, загрузка катализатор в реактор синтеза 40 включает по меньшей мере следующие стадии:

a) заполнение по меньшей мере части реактора синтеза 40 растворителем S1;

b) заполнение по меньшей мере части контура разделения 21 указанного реактора синтеза 40 указанным растворителем S1;

c) циркуляция указанного растворителя S1 от реактора синтеза 40 к контуру разделения 21 и от контура разделения 21 к реактору синтеза 40;

d) нагревание реактора синтеза 40 до температуры меньше или равной 100°C;

e) введение в нижнюю часть реактора синтеза 40 инертного газа и повышение давления в реакторе синтеза 40, чтобы достичь абсолютного давления в интервале от 0,1 до 0,6 МПа;

f) смешение указанного катализатора с растворителем S2, идентичным или отличающимся от растворителя S1, в резервуаре 30, чтобы получить смесь твердое/жидкое;

g) направление смеси твердое/жидкое, полученной на стадии f), в реактор синтеза 40;

h) отвод по меньшей мере части указанного растворителя S1 и/или S2, содержащихся в реакторе синтеза 40 и/или в контуре разделения 21.

Кроме того, способ согласно изобретению предпочтительно включает следующие стадии:

i) нагревание реактора синтеза 40 до температуры в интервале от 150°C до 270°C;

j) повышение давления в реакторе синтеза 40, чтобы достичь абсолютного давления от 1,0 до 6,0 МПа;

k) введение синтез-газа взамен инертного газа.

Ниже стадии a) - k) описываются более подробно.

Стадия a)

На стадии a) способа согласно изобретению заполняют по меньшей мере часть реактора синтеза 40 растворителем S1. Тип растворителя S1 следует выбирать так, чтобы он находился в жидком со стоянии в нормальных условиях по температуре и давлению, определенных здесь как температура 15°C (288,15K) и давление 101325 Па, а также в условиях синтеза Фишера-Тропша (какие будут более позднее описаны в тексте).

Растворитель S1 предпочтительно не содержит никаких загрязняющих компонентов, т.е. указанный растворитель не содержит компонентов на основе серы, азота или галогеновых соединений.

Предпочтительно, растворитель S1 является гидрированным поли-α-олефиновым или гидрированным изопарафиновым растворителем, чтобы защищать катализатор в восстановленной форме от окисления и, таким образом, сохранять характеристики конечного катализатора.

Объем растворителя S1, вводимого в реактор синтеза 40, определяют так, чтобы уровень растворителя S1 был выше уровня линии переноса 7. Предпочтительно, объем растворителя S1, вводимого в реактор синтеза 40, рассчитывают так, чтобы достичь уровня, по меньшей мере на 1 об.%, предпочтительно на 3 об.% и еще более предпочтительно на 5 об.% (в расчете на полный объем реактора синтеза 40) выше уровня выхода линии переноса 7 из реактора синтеза 40.

Растворитель S1 вводят в реактор синтеза 40 по линии 6, при температуре меньше или равной 80°C, предпочтительно меньше или равной 60°C и еще более предпочтительно при температуре окружающей среды, т.е. при 15°C.

Стадия b)

На стадии b) способа согласно изобретению заполняют контур разделения 21 реактора синтеза 40 указанным растворителем S1. В рамках настоящего изобретения контур разделения 21 содержит по меньшей мере камеру дегазации 50, декантатор 60 и насос 70.

Камера дегазации 50 позволяет отвести лишний газ по линии 9, декантатор позволяет удалить лишние растворители (S1 и/или S2) по линии 11.

Реактор синтеза 40 соединен с камерой дегазации 50 через линию переноса 7, камера дегазации 50 соединена с декантатором 60 через линию 10, декантатор 60 соединен с реактором синтеза 40 через линии 12 и 13.

Предпочтительно, на стадии заполнения контура разделения 21 объем растворителя, вводимого в камеру дегазации 50 и в декантатор 60, составляет по меньшей мере 10 об.%, предпочтительно 30 об.% и еще более предпочтительно 50 об.% от полного объема соответственно указанной камеры дегазации 50 и указанного декантатора 60.

Стадия c)

На стадии c) способа согласно изобретению включают насос 70 контура разделения 21, чтобы обеспечить циркуляцию растворителя S1 от реактора 40 к дегазатору 50, от дегазатора 50 к декантатору 60 и от декантатора 60 к реактору синтеза 40. Циркуляция растворителя S1 в реакторе синтеза 40 и в контуре разделения 21 позволяет запустить реактор синтеза при ограниченном риске забивки из-за осаждения катализатора в контуре разделения 21, более точно на уровне камеры дегазации 50 и декантатора 60, в случае проблем с запуском насоса 70, и избежать, таким образом, промывки всего контура разделения 21 растворителем S1 и/или S2, а затем инертным газом, например, азотом.

Стадия d)

На стадии d) способа согласно изобретению реактор синтеза 40 нагревают до температуры меньше или равной 100°C, предпочтительно меньше или равной 90°C, более предпочтительно меньше или равной 80°C. Чтобы достичь такой температуры, вводят горячую воду и/или водяной пар в линию 14 теплообменника 80.

Стадия e)

На стадии e) способа согласно изобретению вводят инертный газ в нижнюю часть реактора синтеза 40 по линии 5. Предпочтительно, инертный газ является азотом.

Предпочтительно, инертный газ вводят через газораспределительное устройство (на фигуре 1 не показано), позволяющее однородно распределить газ по всему сечению реактора 40. Расход инертного газа определен так, чтобы скорость газа была выше скорости оседания частиц катализатора, содержащихся в реакторе синтеза 40, причем частицы катализатора вводят в реактор синтеза 40 на стадии g) способа согласно изобретению.

Кроме того, давление в реакторе 40 повышают так, чтобы достичь абсолютного давления в интервале от 0,1 до 0,6 МПа, предпочтительно от 0,1 до 0,3 МПа.

В одном варианте осуществления инертный газ извлекают через газовыпускную линию 8.

В другом частном варианте осуществления изобретению инертный газ извлекают по линии 18, находящейся вверху реактора синтеза 40, затем возвращают инертный газ в нижнюю часть указанного реактора 40 по линиям 19 и 5 с помощью компрессора 90, чтобы уменьшить потребление указанного инертного газа.

Стадия f)

На стадии f) способа согласно изобретению катализатор смешивают с растворителем S2 в резервуаре 30, чтобы получить смесь твердое/жидкое. Растворитель S2 подают в резервуар 30 по линии 2. Катализатор вводят в резервуар 30 по линии 1.

Растворитель S2 предпочтительно не содержит никаких загрязняющих компонентов, т.е. указанный растворитель не содержит компонентов на основе серы, азота или галогеновых соединений.

Растворитель S2 предпочтительно идентичен растворителю S1, использующемуся в реакторе синтеза 40 и в контуре разделения 21. Более точно, растворитель S2 является гидрированным поли-α-олефиновым растворителем или гидрированным изопарафиновым растворителем. Растворитель S2 позволяет защитить катализатор, находящийся в своей восстановленной форме, от окисления и, таким образом, сохранить каталитические свойства, в частности, в отношении активности.

Количество используемого растворителя S2 определяют так, чтобы концентрация твердой фазы в резервуаре 30 не превысила 50 вес.%, предпочтительно 40 вес.%, более предпочтительно 30 вес.%.

Аналогично реактору синтеза 40, в нижнюю часть резервуара 30 вводят инертный газ по линии 3, чтобы можно было суспендировать катализатор и предотвратить в результате седиментацию твердых частиц катализатора, которые могли бы привести к засорению резервуара 30.

В предпочтительном варианте осуществления инертный газ, введенный по линии 3, идентичен инертному газу, вводимому по линии 5.

Стадия g)

На стадии g) способа согласно изобретению смесь твердое/жидкое, полученную на стадии f), переносят из резервуара 30 в реактор синтеза 40.

Важным аспектом способа согласно изобретению является то, что повышают давление в резервуаре 30 посредством инертного газа, подаваемого по линии 3, предпочтительно азота, до давления, которое по меньшей мере на 0,2 МПа, предпочтительно на 0,4 МПа, еще более предпочтительно на 0,6 МПа выше давления в реакторе. Таким образом, перенос смеси твердое/жидкое осуществляют по линии 4 за счет разницы давлений в резервуаре 30 и реакторе синтеза 40. Смесь твердое/жидкое, введенная в реактор синтеза 40, содержащая катализатор в форме твердых частиц, суспендируется благодаря инертному газу, вводимому по линии 5 в нижнюю часть реактора синтеза 40.

Стадия h)

На стадии h) способа согласно изобретению отводят по меньшей мере часть растворителя S1 и/или S2, содержащихся в реакторе синтеза и в контуре разделения 21. Более точно, растворитель S1 и/или S2 отводят через декантатор 60 по линии 11, чтобы понизить уровень жидкости в реакторе синтеза 40 до начального уровня (то есть до ввода смеси твердое/жидкое, полученной на стадии f).

Предпочтительно, стадии g) и h) осуществляют одновременно; таким образом, растворитель S1 и/или S2 отводят через декантатор 60 по линии 11, чтобы снижать уровень жидкости в реакторе синтеза 40 до начального уровня (то есть до ввода смеси твердое/жидкое, полученной на стадии f) по мере переноса смеси твердое/жидкое из резервуара 30 в реактор синтеза 40.

Предпочтительно, растворитель S1 и/или S2 возвращают (на фигуре не показано) в процесс соответственно по линиям 6 и 2.

Предпочтительно, стадии f), g) и h) повторяют до загрузки желаемого количества катализатора в реактор синтеза 40.

Предпочтительно, способ согласно изобретению дополнительно включает указанные ниже стадии i), j) и k).

Стадия i)

На факультативной стадии i) способа согласно изобретению реактор синтеза 40 нагревают до температуры реакции синтеза Фишера-Тропша. Чтобы повысить температуру в реакторе синтеза 40, вводят горячую воду и/или водяной пар в линию 14 теплообменника 80, чтобы достичь температуры инициирования синтеза Фишера-Тропша, то есть температуры в интервале от 150°C до 270°C, предпочтительно от 170°C до 250°C, еще более предпочтительно от 190°C до 230°C.

Стадия j)

На факультативной стадии j) способа согласно изобретению давление в реакторе синтеза 40 повышают так, чтобы достичь рабочего давления реакции синтеза Фишера-Тропша, то есть значения абсолютного давления обычно в интервале от 1,0 до 6,0 МПа, предпочтительно от 1,5 до 4,0 МПа, еще более предпочтительно от 2,0 до 3,5 МПа. Расход инертного газа, вводимого по линии 5, также постепенно увеличивают, чтобы поддерживать такую же скорость газа, что и на стадии e).

Стадия k)

На факультативной стадии k) способа согласно изобретению взамен инертного газа вводят синтез-газ по линии 5. Расход синтез-газа определяют так, чтобы получить целевую конверсию моноксида углерода. Выгодно, что введение синтез-газа при высокой температуре, т.е. при температуре выше 180°C, предпочтительно выше 190°C, позволяет также избавиться от образования карбонилов металлов, являющихся ядами для катализатора Фишера-Тропша, которые могут образоваться в реакции моноксида углерода из синтез-газа и металлов, содержащихся в загрузке.

Стадия восстановления катализатора

Перед использованием катализатора в реакторе синтеза 40 его обычно подвергают восстановительной обработке, например, в атмосфере чистого или разбавленного водорода при высокой температуре, предназначенной для активации катализатора и образования частиц металла в нулевом валентном состоянии (в металлической форме). Стадию восстановления можно реализовать до резервуара 30 в реакторе восстановления 20.

Как правило, в реакторе восстановления 20 образуют слой предшественника катализатора в форме оксида, снабжая указанный реактор восстановления 20 предшественником катализатора по линии 16. Затем указанный предшественник катализатора приводят в контакт с восстановительным газом, подаваемым по линии 17, путем циркуляции потока восстановительного газа через слой указанного предшественника катализатора, чтобы восстановить оксиды металлов. Предпочтительно, восстановительный газ является чистым водородом.

Восстановление предшественника катализатора проводят при давлении в интервале от 0 до 1,5 МПа, предпочтительно от 0,3 до 1 МПа и при конечной температуре восстановления от 350°C до 500°C, предпочтительно от 400°C до 450°C.

После стадии восстановления катализатор охлаждают предпочтительно до температуры меньше или равной 80°C, предпочтительно меньше или равной 60°C, предпочтительно в инертной атмосфере. Газ, использующийся для охлаждения катализатора, предпочтительно идентичен газу, использовавшемуся на стадии восстановления. Затем катализатор выгружают под действием силы тяжести из реактора восстановления 20 в резервуар 30 по линии 1.

Факультативно, стадию охлаждения катализатора можно осуществить в промежуточном резервуаре (на фигуре 1 не показан), находящемся между реактором восстановления 20 и резервуаром 30.

Катализатор Фишера-Тропша

Катализатор, использующийся в рамках способа согласно изобретению, содержит, без ограничений, активную фазу, включающую по меньшей мере один металл группы VIIIB, предпочтительно выбранный из кобальта, никеля, рутения и железа, нанесенный на подложку. Предпочтительно, металл группы VIIIB выбран из железа или кобальта, еще более предпочтительно является кобальтом.

Кроме того, активная фаза указанного катализатора предпочтительно может содержать по меньшей мере один дополнительный легирующий элемент, выбранный из благородного металла групп VIIB или VIIIB. Дополнительный легирующий элемент позволяет улучшить способность к восстановлению металла группы VIIIB и, таким образом, его активность, или его селективность, или же позволяет замедлить его дезактивацию. В случае, когда легирующую добавку выбирают из благородного металла групп VIIB или VIIIB, предпочтительно выбирать ее из платины (Pt), палладия (Pd), родия (Rh) или же рения (Re).

Подложка может быть выбрана, без ограничений, из подложек, состоящих из оксида алюминия, смеси оксида кремния и оксида алюминия, оксида кремния (SiO2), оксида титана (TiO2), оксида цинка (ZnO).

Катализатор может содержать, без ограничений, одну или несколько легирующих добавок, например, соединение, выбранное из следующего списка: магний (Mg), медь (Cu), кобальт (Co), никель (Ni), олово (Sn), цинк (Zn), фосфор (P), бор (B), литий (Li), кальций (Ca), цезий (Cs), натрий (Na), калий (K), железо (Fe) и марганец (Mn).

Способ Фишера-Тропша

Способ Фишера-Тропша позволяет получать по существу линейные и насыщенные углеводороды C5+. Согласно изобретению, под по существу линейными и насыщенными углеводородами C5+ понимаются углеводороды, в которых доля углеводородных соединений, содержащих по меньшей мере 5 атомов углерода на молекулу, составляет по меньшей мере 50 вес.%, предпочтительно по меньшей мере 80 вес.% от всех образованных углеводородов, при этом полное содержание олефиновых соединений среди указанных углеводородных соединений с по меньшей мере 5 атомами углерода на молекулу составляет менее 15 вес.%. Таким образом, углеводороды, полученные способом по изобретению, представляют собой в основном парафиновые углеводороды, часть которых, имеющую самые высокие точки кипения, можно с высоким выходом превратить в средние дистилляты (фракции керосина и газойля) в каталитическом процессе гидроконверсии, таком как гидрокрекинг и/или гидроизомеризация.

Предпочтительно, сырье, использующееся для осуществления способа по изобретению, состоит из синтез-газа, который представляет собой смесь моноксида углерода и водорода в мольных отношениях H2/CO, которые могут варьироваться от 0,5 до 4,0 в зависимости от способа, каким его получали. Мольное отношение H2/CO в синтез-газе обычно близко к 3, когда синтез-газ получают способом парового риформинга углеводородов или спирта. Мольное отношение H2/CO в синтез-газе составляет порядка 1,5-2,0, когда синтез-газ получают способом парциального окисления. Мольное отношение H2/CO в синтез-газе обычно близко к 2,5, когда его получают способом автотермического риформинга. Мольное отношение H2/CO в синтез-газе обычно близко к 1, когда его получают способом газификации и риформинга углеводородов посредством CO2 (так называемый сухой риформинг).

Способ Фишера-Тропша согласно изобретению реализуют при полном давлении от 1,0 до 6,0 МПа, предпочтительно от 1,5 до 4,0 МПа, еще более предпочтительно от 2,0 до 3,5 МПа и при температуре от 150°C до 270°C, предпочтительно от 170°C до 250°C, еще более предпочтительно от 190°C до 230°C. Объемная часовая скорость предпочтительно составляет от 100 до 20000 объемов синтез-газа на объем катализатора в час (100-20000 ч-1), предпочтительно от 400 до 10000 объемов синтез-газа на объем катализатора в час (400-10000 ч-1).

Таким образом, размер зерен катализатора, использующегося в процессе Фишера-Тропша, может составлять от нескольких микрон до 2 миллиметров. Типично для применения в трехфазном сларри-реакторе (в барботажной колонне) катализатор тонко измельчен и находится в виде частиц. Размер частиц катализатора будет составлять от 10 до 500 микрон (мкм), предпочтительно от 10 до 300 мкм, очень предпочтительно от 20 до 150 мкм и еще более предпочтительно от 20 до 120 мкм.

Изобретение относится к способу загрузки катализатора в реактор синтеза (40) типа барботажной колонны, содержащей контур разделения (21). Способ включает следующие стадии: a) заполнение по меньшей мере части реактора синтеза (40) растворителем S1; b) заполнение по меньшей мере части контура разделения (21) указанного реактора синтеза (40) указанным растворителем S1; c) указанный растворитель S1 подвергают циркуляции от реактора синтеза (40) к контуру разделения (21) и от контура разделения к реактору синтеза (40); d) нагревание реактора (40) до температуры меньше или равной 100°C; e) введение в нижнюю часть реактора синтеза (40) инертного газа и повышение давления в реакторе синтеза (40) до достижения абсолютного давления в интервале от 0,1 до 0,6 МПа; f) смешивание указанного катализатора с растворителем S2 в резервуаре (30), с получением смеси твердое/жидкое; g) повышение давления в резервуаре (30) до давления по меньшей мере на 0,2 МПа выше давления в реакторе синтеза (40), затем направляют смеси твердое/жидкое, полученной на стадии f), в реактор синтеза (40); h) отведение по меньшей мере части указанного растворителя S1 и/или S2, содержащегося в реакторе синтеза (40) и/или в контуре разделения (21). Использование предлагаемого изобретения позволяет загружать катализатор без использования насоса, что уменьшает образование мелких частиц катализатора, и, кроме того, загрузка катализатора осуществляется при более низкой температуре. 13 з.п. ф-лы, 1 ил.

1. Способ загрузки катализатора в реактор синтеза (40) типа барботажной колонны, содержащей контур разделения (21), причем указанный способ включает следующие стадии:

a) заполняют по меньшей мере части реактора синтеза (40) растворителем S1;

b) заполняют по меньшей мере части контура разделения (21) указанного реактора синтеза (40) указанным растворителем S1;

c) указанный растворитель S1 подвергают циркуляции от реактора синтеза (40) к контуру разделения (21) и от контура разделения к реактору синтеза (40);

d) нагревают реактора (40) до температуры меньше или равной 100°C;

e) вводят в нижнюю часть реактора синтеза (40) инертного газа и повышают давление в реакторе синтеза (40) до достижения абсолютного давления в интервале от 0,1 до 0,6 МПа;

f) смешивают указанный катализатор с растворителем S2 в резервуаре (30), с получением смеси твердое/жидкое;

g) повышают давление в резервуаре (30) до давления по меньшей мере на 0,2 МПа выше давления в реакторе синтеза (40), затем направляют смеси твердое/жидкое, полученной на стадии f), в реактор синтеза (40);

h) отводят по меньшей мере части указанного растворителя S1 и/или S2, содержащегося в реакторе синтеза (40) и/или в контуре разделения (21).

2. Способ по п. 1, отличающийся тем, что растворитель S1 идентичен растворителю S2.

3. Способ по п. 1 или 2, отличающийся тем, что растворитель S1 и/или растворитель S2 выбраны из гидрированных поли-α-олефиновых растворителей или гидрированных изопарафиновых растворителей.

4. Способ по любому из пп. 1-3, после стадии h) дополнительно включающий следующие стадии:

i) нагревают реактор синтеза (40) до температуры в интервале от 150°C до 270°C;

j) повышают давление в реакторе синтеза (40), до достижения абсолютного давления от 1,0 до 6,0 МПа;

k) вводят в нижнюю часть реактора синтеза (40) синтез-газа взамен инертного газа, вводимого на стадии e).

5. Способ по любому из пп. 1-4, отличающийся тем, что контур разделения (21) содержит по меньшей мере камеру дегазации (50) и декантатор (60).

6. Способ по п. 5, отличающийся тем, что на стадии h) отводят по меньшей мере часть указанного растворителя S1 и/или S2 посредством декантатора (60).

7. Способ по любому из пп. 1-6, отличающийся тем, что инертный газ, вводимый на стадии e), отбирают в верхней части реактора синтеза (40) и затем возвращают в нижнюю часть указанного реактора синтеза (40).

8. Способ по любому из пп. 1-7, отличающийся тем, что катализатор находится в виде частиц размером от 10 до 500 микрон.

9. Способ по любому из пп. 1-8, отличающийся тем, что количество используемого растворителя S2 определяют так, чтобы концентрация твердой фазы в резервуаре (30) не превышала 50 вес.%.

10. Способ по любому из пп. 1-9, отличающийся тем, что катализатор для стадии f) предварительно восстанавливают в реакторе восстановления (20).

11. Способ по п. 10, отличающийся тем, что стадию восстановления (20) проводят в присутствии восстановительного газа при давлении от 0 до 1,5 МПа и при конечной температуре восстановления от 350°C до 500°C.

12. Способ по п. 10 или 11, отличающийся тем, что после стадии восстановлении и перед стадией f) способа по изобретению катализатор охлаждают до температуры меньше или равной 80°C.

13. Способ по любому из пп. 5-12, отличающийся тем, что уровень заполнения растворителем S1 камеры дегазации (50) и/или декантатора (60) на стадии b) составляет по меньшей мере 10 об.% от полного объема камеры дегазации (50) и/или декантатора (60), соответственно.

14. Способ по любому из пп. 1-13, отличающийся тем, что на стадии d) реактор синтеза (40) нагревают до температуры меньше или равной 80°C.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| RU 2008127846 A, 20.01.2010 | |||

| Пишущая машина | 1927 |

|

SU9488A1 |

Авторы

Даты

2020-07-09—Публикация

2016-11-08—Подача