Область техники, к которой относится изобретение

Настоящее изобретение относится к неподвижному слойному реактору с тонкими слоями, предназначенному для применения в реакциях химической обработки, окисления или восстановления измельченного твердого материала (экструдаты, дробь или порошки), использующегося в качестве катализаторов или предшественников катализаторов в процессах рафинирования или нефтехимии.

В частности, настоящее изобретение может применяться для восстановления водородом катализатора синтеза Фишера-Тропша на основе кобальта для применения в жидкой фазе.

Катализатор синтеза Фишера-Тропша обычно состоит из мелких твердых частиц диаметром, составляющим от 30 до 100 микрометров (или микрон, обозначаемых далее в тексте мкм).

Указанный катализатор после его синтеза находится обычно в форме оксида (Co3O4). Поэтому перед применением катализатора в реакторе синтеза Фишера-Тропша надо проводить этап восстановления.

Этот этап восстановления проводится с помощью восстановительного газа, которым является чистый водород или водород, разбавленный инертным газом.

Настоящее изобретение относится к реактору, позволяющему проводить указанный этап восстановления катализатора в оптимальных условиях относительно времени пребывания реагирующего газа, потери напора и перемещения обрабатываемого твердого материала.

Уровень техники в области реакторов для получения и обработки катализаторов определяется в основном гранулометрическим составом обрабатываемого твердого материала. Обычно, когда обрабатываемый твердый материал находится в виде частиц размером порядка миллиметра, используются реакторы типа реакторов с неподвижным слоем или иногда с движущимся слоем. Под движущимся слоем понимается слой медленно текущих частиц, порядка метра в час, с довольно ограниченными относительными смещениями между частицами.

Когда гранулометрический размер частиц достигает значений порядка сотни микрон, обычно используют реакторы с псевдоожиженным слоем, то есть реакторы, в которых частицы разделены и приводятся в движение относительно друг друга посредством псевдоожижающей жидкости, проходящей через слой снизу вверх.

Псевдоожиженные слои известны специалисту своей способностью перемешиваться и передавать тепло, что делает их особенно интересными для использования в экзотермических или эндотермических реакциях. Зато, в зависимости от практикуемых скоростей псевдоожижения, обычно необходимы более или менее сложные системы разделения газ-твердое, устанавливаемые за слоем и, при необходимости, система возврата твердых частиц внутрь слоя.

Если гранулометрический размер обрабатываемого твердого материала составляет от 30 до 100 микрон, из уровня техники известен реактор с псевдоожиженным слоем, причем газообразный реагент служит также псевдоожижающим газом.

Однако реактор с псевдоожиженным слоем не очень хорошо адаптирован к реакции восстановления водородом катализатора синтеза Фишера-Тропша. Действительно, реакторы с псевдоожиженными слоями хорошо известны своей способностью перемешиваться и однородностью из-за движения твердых частиц, которые в среднем (по времени и пространству) находятся в контакте с одной и той же газовой фазой.

Кроме того, в случае кипящего слоя разбавление реагента инертным газом, который участвует в псевдоожижении, очень быстро ограничивается скоростью увлечения самых мелких твердых частиц.

В случае реакции восстановления водородом катализатора синтеза Фишера-Тропша следует учитывать другое явление: реакция восстановления водородом сопровождается выделением воды, парциальное давление которой в потоке, выходящем с реакции, повышается по мере продвижения реакции. Однако специалисту известно, что это парциальное давление воды оказывает ингибирующее действие на восстановление.

В реакторе с неподвижным слоем, действующем в режиме, близком к режиму идеального вытеснения, в этих условиях имеется градиент концентрации паров воды, концентрация растет от входа к выходу реактора при прохождении через всю совокупность слоев обрабатываемого твердого материала. Следовательно, этот реактор подходит лучше, чем реактор с псевдоожиженным слоем, так как в первых слоях твердого материала будет намного меньшее парциальное давление воды, чем в последних слоях.

С другой стороны, парциальное давление воды можно легко удерживать ниже максимального значения (причем указанное максимальное значение достигается на последних слоях твердого материала), правильно рассчитывая разбавление водорода в реакционной смеси на входе.

Кроме того, в настоящем реакторе стремятся реализовать отношение DP/z/Ps от 0,1 м-1 до 10 м-1, предпочтительно от 0,5 м-1 до 5 м-1.

В этом выражении DP означает потерю напора через слой, z толщину слоя, и Ps означает давление на выходе их слоя.

Повышенное отношение DP/z/Ps позволяет увеличить скорость газа на выходе из слоя по сравнению со скоростью на входе, что приводит к более быстрому удалению воды, образующейся по толщине слоя, в частности, на последних слоях. С другой стороны, значение этого отношения должно быть ограничено, чтобы не привести к слишком сильной потере напора.

Оптимальное отношение может быть получено, подбирая давление на выходе слоя (Ps) и толщину слоя (z), и это оптимальное значение лежит в интервале от 0,1 м-1 до 10 м-1, предпочтительно в интервале от 0,5 м-1 до 5 м-1.

Наконец, реакторы с псевдоожиженными слоями в определенных случаях могут иметь трудности с обеспечением хорошего распределения газа, исключая применение распределительных систем, приводящим к сильной потере напора.

В случае неподвижных слоев, из-за малого размера частиц быстро достигается допустимый предел потери напора через слой, откуда следует, с одной стороны, ограничение на толщину слоя обрабатываемого твердого материала, а с другой стороны, поиск распределительных систем, приводящих к меньшей потере напора.

Таким образом, реактором обработки катализатора согласно настоящему изобретению является тонкослойный реактор с неподвижным слоем, что означает, что слой частиц, который должен проходиться, имеет ограниченную толщину ввиду потерь напора. Эта толщина обычно составляет от 10 до 500 мм, предпочтительно от 50 до 300 мм, еще более предпочтительно от 100 до 200 мм.

Кроме того, реактор согласно изобретению имеет модульную структуру, то есть он состоит из нескольких сходных модулей, работающих параллельно, причем каждый модуль содержит по меньшей мере один тонкий слой, чаще всего два тонких слоя одинаковой толщины.

Разные модули называются сходными в смысле формы, но они могут иметь разные размеры при сохранении близости формы. Именно это подразумевается под термином "сходные модули". В некоторых частных случаях модули могут иметь одинаковый размер, то есть быть идентичными.

Указанные модули заключены в общую оболочку, образующую корпус реактора.

Используются две основные конфигурации: одна конфигурация, называемая кольцевой, в которой тонкие слои имеют кольцевую форму, и конфигурация, называемая плоской, в которой тонкие слои имеют форму параллелепипеда.

Таким образом, реактор содержит внешний корпус, окружающий все сходные модули, причем каждый модуль имеет систему распределения газообразного или жидкого реагента, предназначенную обеспечить как можно более однородное распределение в рассматриваемом модуле, систему сбора выходящих потоков после прохождения через указанный модуль, систему впуска обрабатываемого твердого материала внутрь модуля и систему выпуска обработанного твердого материала наружу модуля. Некоторые из этих разных систем могут быть общими для нескольких модулей.

В большинстве случаев у модулей, составляющих реактор, по меньшей мере одна из 4 систем впуска, распределения жидкости или газа, сбора или выпуска твердого материала является общей.

В рамках настоящего изобретения допустимы любые комбинации общих систем между модулями, но предпочтительно конфигурацией является та, в которой каждый модуль имеет 2 тонких слоя, 2 системы распределения жидкого или газообразного реагента, одну из двух систем распределения реакционной среды, общую с соседним модулем, систему сбора потоков, выходящих с реакции, систему впуска твердого материала, питающего каждый тонкий слой, и систему выпуска обработанного твердого материала, общую для всех модулей.

В такой конфигурации реактор может работать при сниженном числе модулей, если некоторые из них должны быть выключены для работ по техническому обслуживанию или по каким-то другим причинам.

Кроме того, реактор согласно изобретению работает в режиме периодической загрузки, соответствующей количеству твердого материала, обрабатываемого одним модулем, от 30 кг до 2500 кг, предпочтительно от 50 кг до 1000 кг, еще более предпочтительно от 100 кг до 500 кг.

Число модулей, работающих параллельно, обычно составляет от 2 до 20, предпочтительно от 4 до 12.

Краткое описание фигур

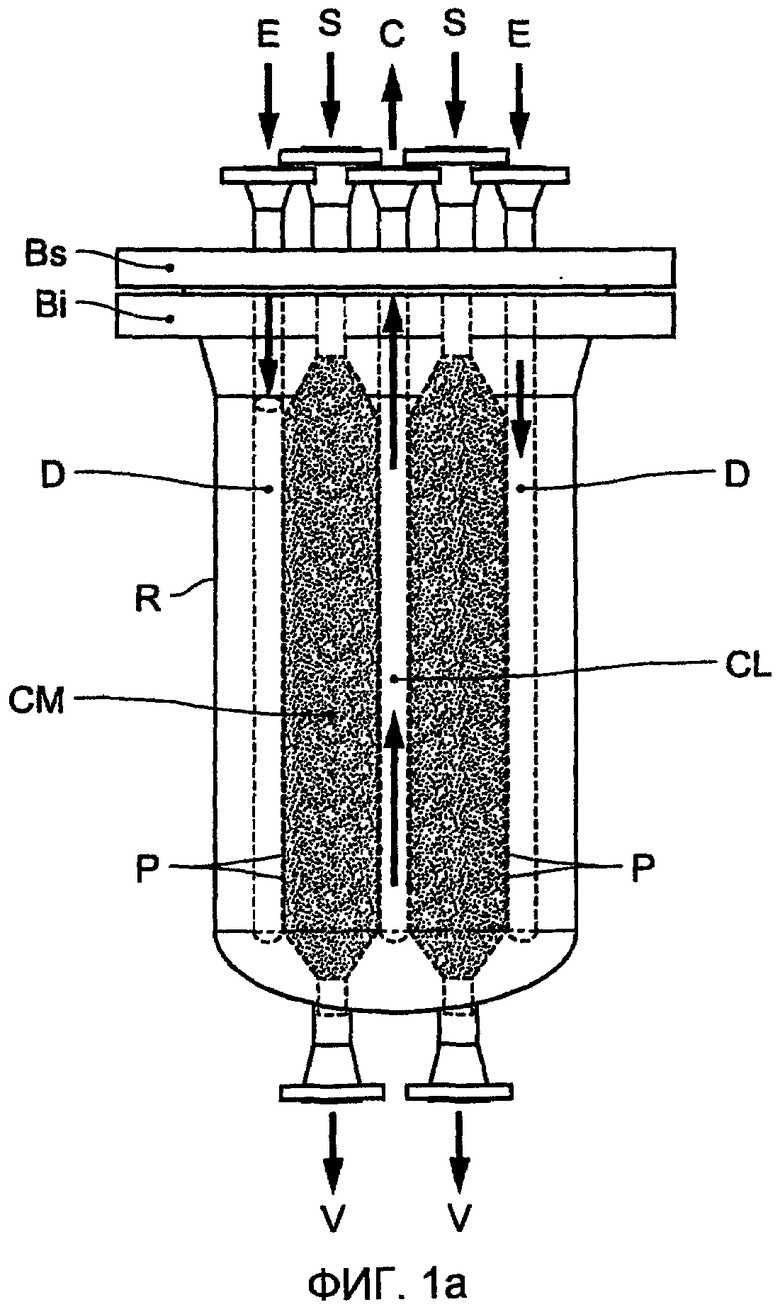

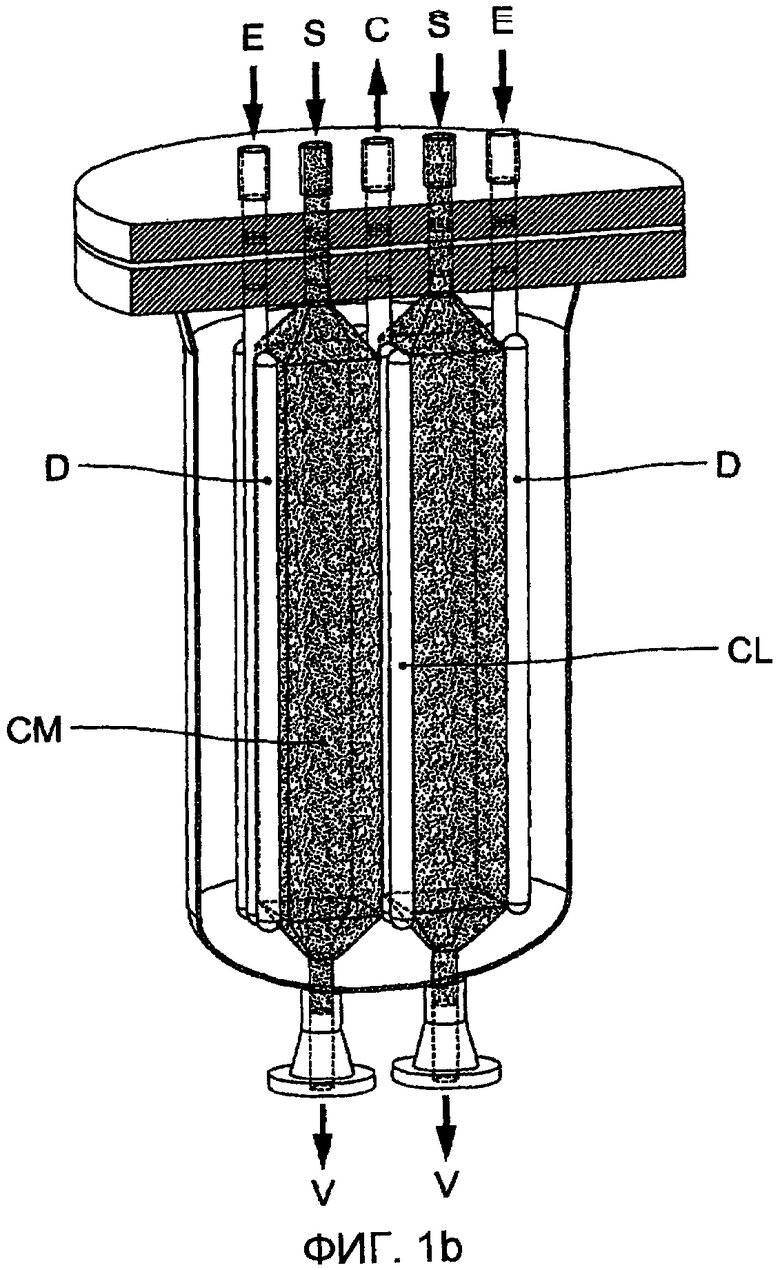

Фиг. 1a и 1b соответствуют виду в разрезе (1a) и виду в перспективе (1b) реактора с одним модулем согласно изобретению, в котором тонкие слои обрабатываемого твердого материала показаны заштрихованными. Модуль имеет плоскую геометрию.

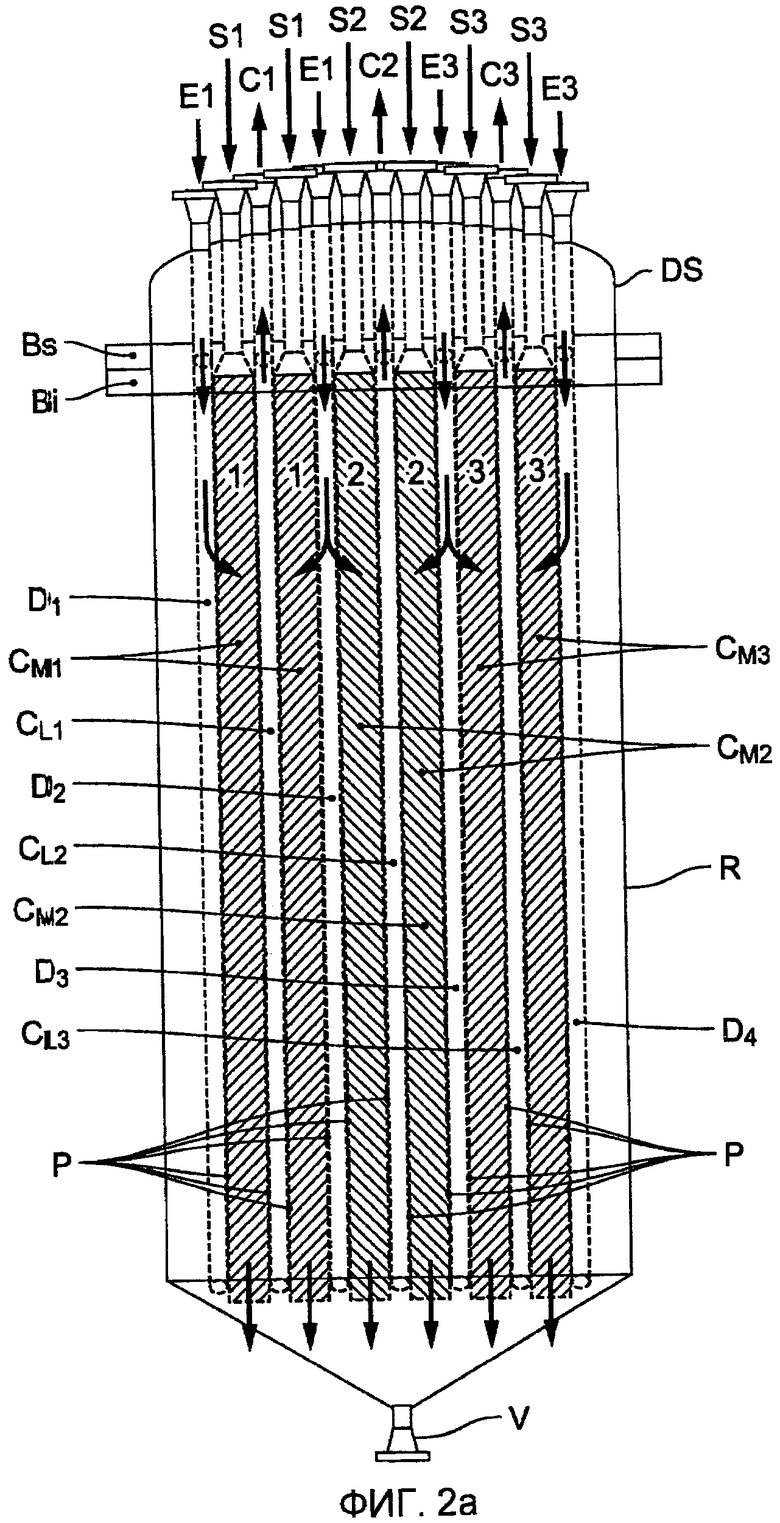

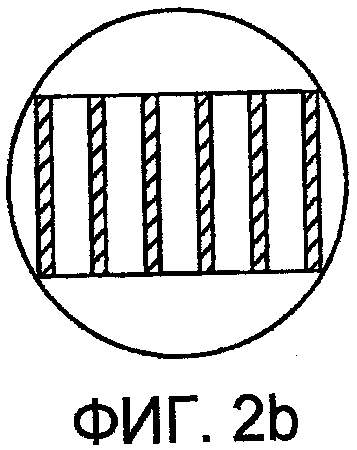

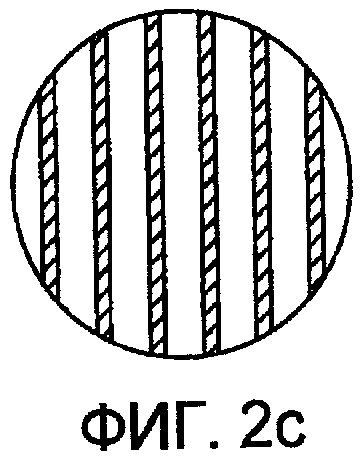

Фиг. 2a соответствует виду в разрезе реактора согласно изобретению с плоской геометрией, содержащему 3 модуля. Фиг. 2b дает вид сверху этого же реактора с модулями одинакового размера. Фиг. 2c показывает вид сверху этого реактора с модулями разного размера.

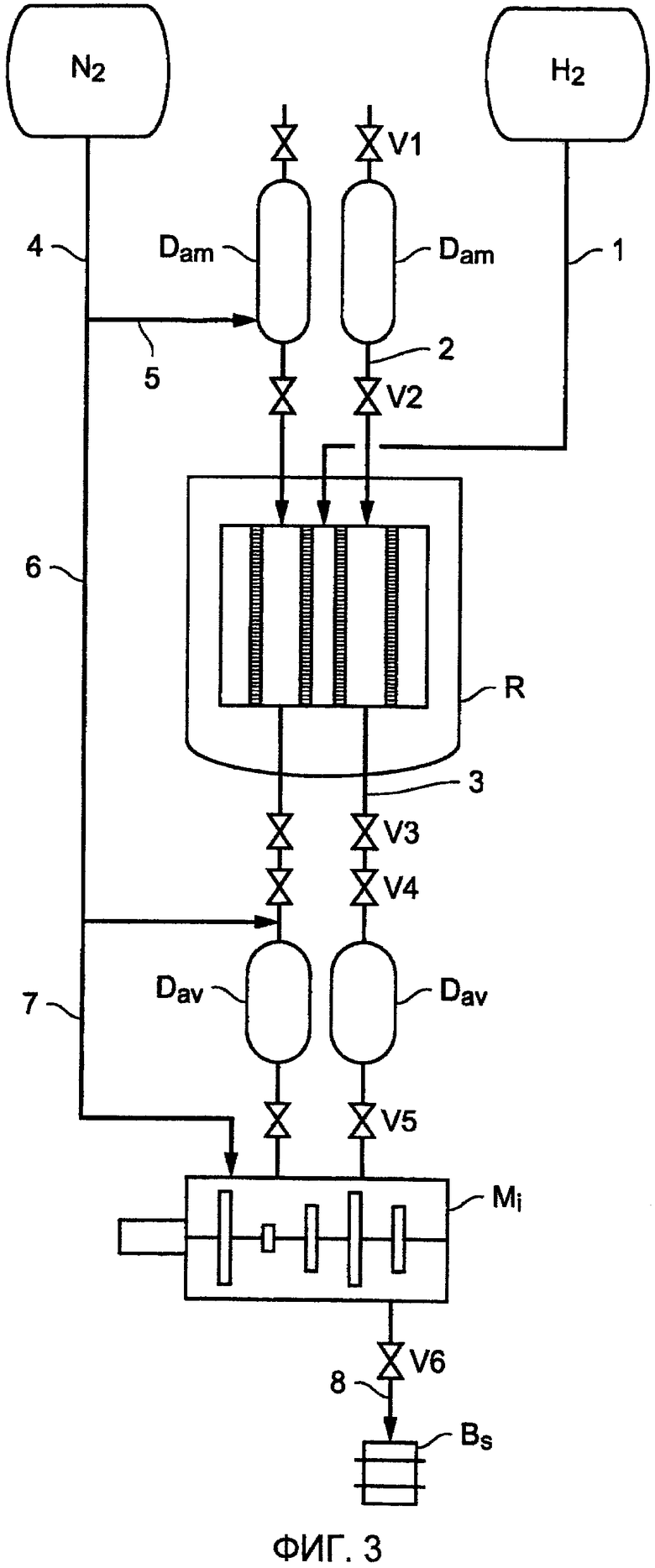

Фиг. 3 соответствует схеме установки в сборе, содержащей до реактора согласно изобретению входные дозаторы, а за реактором согласно изобретению выходные дозаторы. Эта фигура позволяет также показать клапаны V1, V2, V3, V4, V5, V6, которые позволяют указанному реактору функционировать в периодическом режиме.

Краткое описание изобретения

Настоящее изобретение относится к реактору, предназначенному для осуществления химической или термической обработки твердых частиц диаметром от 30 до 500 микрон.

В частности, одно применение реактора по изобретению относится к этапу восстановления водородом катализатора синтеза Фишера-Тропша. Этот катализатор обычно является катализатором на основе кобальта (нанесенным или нет), который находится в виде мелких частиц, диаметр которых составляет от 30 до 100 микрон.

Другое применение реактора по настоящему изобретению относится к восстановлению катализатора на основе благородных металлов, использующихся в процессах риформинга фракций типа бензиновых с интервалом кипения фракций от 80°C до 300°C.

Другое возможное применение реактора по изобретению относится к сушке порошка, например, частиц катализатора каталитического крекинга с диаметром, составляющим от 30 до 300 микрон.

Реактор согласно настоящему изобретению содержит набор модулей, работающих параллельно, причем расположение разных модулей внутри реактора составляет отличительным элементом реактора.

Используются две возможные конфигурации: кольцевая конфигурация, в которой модули имеют форму колец, и плоская конфигурация, в которой модули имеют форму параллелепипеда.

Реактор согласно изобретению содержит внешний корпус, окружающий все модули, причем каждый модуль имеет систему распределения жидкого или газообразного реагента и систему сбора выходящих потоков, а также систему впуска и выпуска твердого материала. Некоторые из этих систем распределения или сбора сред и систем впуска или выпуска твердого материала могут быть общими для нескольких модулей.

Система распределения жидкого или газообразного реагента предназначена для обеспечения как можно более однородного распределения в каждом из модулей. Системы распределение жидкого или газообразного реагента и сбора выходящих потоков рассчитаны, кроме того, так, чтобы иметь как можно меньшую потерю напора.

Кроме того, реактор согласно изобретению работает в режиме периодической загрузки, соответствующей количеству обрабатываемого твердого материала от 30 кг до 2500 кг, предпочтительно от 50 кг до 1000 кг и еще более предпочтительно от 100 кг до 500 кг на модуль.

Последующее краткое описание производится с обращением к фиг. 1a и 1b.

Таким образом, настоящее изобретение относится к тонкослойному реактору с неподвижным слоем, состоящему из набора сходных модулей (M), работающих параллельно, заключенных в общий корпус (R), образующий корпус реактора.

Химическая обработка, производимая над катализатором в реакторе согласно изобретению, обычно называется специалистами восстановлением, в ней используется газообразный реагент, содержащий водород, причем другим компонентом является инертный газ, обычно азот.

Степень разбавления азотом может быть произвольной, но предпочтительный уровень разбавления лежит в интервале от 25 до 35 об.% азота в смеси.

Использующийся водород обычно имеет максимальное содержание кислорода 50 ч./млн, предпочтительно ниже 10 ч./млн, еще более предпочтительно ниже 2 ч./млн.

Использующийся водород обычно имеет содержание CO ниже 50 ч./млн, предпочтительно ниже 10 ч./млн, еще более предпочтительно ниже 1 ч./млн, и содержание CO2 ниже 1000 ч./млн, предпочтительно ниже 150 ч./млн, еще более предпочтительно ниже 20 ч./млн.

Допустимо содержание в водороде некоторого количества легких углеводородов с числом атомов углерода от 1 до 4, обычно метана. Их максимальное содержание ниже 15 об.%, предпочтительно ниже 5 об.% и еще более предпочтительно ниже 1 об.%.

Точка росы для водорода обычно лежит от -60°C до 0°C, предпочтительно составляет от -50°C до -30°C и еще более предпочтительно составляет от -50°C до -40°C.

Предпочтительно, до разбавления азотом используется высокочистый водород (99,95%).

Реактор (R), какой показан на фиг. 1a, содержит модуль с плоской геометрией, соответствующий производительности обработки, которая может доходить до примерно 500 кг твердого материала.

Он состоит из системы, содержащей:

- внешний корпус (R),

- корпус (P) в форме параллелепипеда, пористую на двух противоположных параллельных сторонах, окружающую тонкий слой (CM) обрабатываемых частиц и содержащую средства сообщения с наружной частью реактора для впуска твердого материала (S) и средства, отличные от названных выше, для выпуска материала из указанного корпуса (P),

- по меньшей мере один диффузор (D) газообразного реагента, прилегающий к пористой стороне корпуса (P),

- по меньшей мере один коллектор (CL) потока, выходящего с реакции, прилегающий к пористой внутренней стороне корпуса (P),

- по меньшей мере один патрубок (E) для впуска газообразного реагента в диффузор (D), сообщающийся с внешней частью реактора,

- по меньшей мере один патрубок (C) для извлечения потоков с реакции, выходящих из коллектора (CL), сообщающийся с внешней частью реактора,

- по меньшей мере один патрубок (S) для впуска обрабатываемого твердого материала внутрь пористого корпуса (P),

- по меньшей мере патрубок (V) для выпуска обработанного твердого материала наружу корпуса (P).

Внешний корпус (R) содержит одну или несколько внутренних пористых корпусов (P), окружающих тонкие слои (CM), диффузор (D), коллектор (CL) и выпускной патрубок или патрубки (V) для выпуска обработанного твердого материала.

Система патрубков (E) для впуска газообразного реагента, введения (S) твердого материала и рекуперации (C) выходящих потоков находится на верхнем фланце (Bs), который закрывает реактор, подгоняясь к нижнему фланцу (Bi), который имеет соответствующие отверстия, ведущие соответственно к диффузору (D), тонкому слою (CM) и коллектору (CL).

Под соответствующим отверстием понимается то, что когда верхний фланец подогнан к нижнему фланцу, патрубки для впуска газообразного реагента (E) сообщаются с диффузором (D), патрубок для сбора выходящих потоков (C) сообщается с коллектором (CL), а патрубки для впуска обрабатываемого твердого материала (S) сообщаются с пористым корпусом (P).

Однако реактор, в котором патрубки для впуска газообразного реагента (E) были бы установлены на боковых стенках реактора, также идеально вписываются в рамки изобретения.

Реактор с фиг. 1a и 1b соответствует плоской конфигурации, то есть он состоит из двух плоских и параллельных тонких слоев.

Описание реактора плоской конфигурации, содержащего множество тонких слоев и предназначенного для производительности обработки более 500 кг твердого материала на модуль, дается детализированным описанием с обращением к фиг. 2a, 2b, 2c.

Тонкослойный реактор согласно изобретению действует в периодическом режиме, позволяя обрабатывать количество твердого материала, составляющее от 30 кг до 2500 кг, предпочтительно от 50 кг до 1000 кг, еще более предпочтительно от 100 кг до 500 кг, причем все эти количества относятся к одному модулю.

Изобретение относится также к способу восстановления катализатора, в котором используется реактор по изобретению, причем VVH (сокращение для почасовой объемной скорости) составляет от 0,5 до 5 Нл/ч H2 на грамм катализатора, предпочтительно от 1,5 до 3 Нл/ч H2 на грамм катализатора (Нл - нормальные литры, т.е. расход, пересчитанный на нормальные условия).

Рабочее давление составляет от 1 до 10 абсолютных бар, предпочтительно от 2 до 6 абсолютных бар. (1 бар = 105 Паскаль)

Рабочая температура составляет от 200°C до 500°C, предпочтительно от 300°C до 450°C и еще более предпочтительно от 350°C до 400°C.

Следует отметить, что в ходе операции восстановления катализатора температура изменяется согласно кривой, которая может содержать один или несколько горизонтальных участков, называемых плато. Таким образом, термин рабочая температура должен пониматься как температура, соответствующая последнему плато на кривой повышения температуры.

Толщина тонких слоев каждого модуля рассчитывается так, чтобы удерживалось требуемое значение отношения DP/z/Ps в интервале от 0,1 до 10 м-1, предпочтительно от 0,5 до 5 м-1.

Эта толщина обычно составляет от 10 до 500 мм, предпочтительно от 50 до 300 мм, еще более предпочтительно от 100 до 200 мм.

Все тонкие слои данного модуля имеют одинаковую толщину.

Ширина каждого тонкого слоя обычно составляет от 0,5 м до 4 м.

Высота (или длина) каждого тонкого слоя обычно составляет от 0,5 м до 4 м.

Изобретение относится также к способу функционирования реактора согласно изобретению, включающему в себя 10 последовательных стадий, кратко описываемых ниже:

- стадия 1: загрузка обрабатываемого твердого материала во входные дозаторы Dam и продувка инертным газом, обычно азотом,

- стадия 2: загрузка твердого материала в модули через устройство впуска (S),

- стадия 3: продувка заполненного модуля или модулей инертным газом, обычно азотом,

- стадия 4: обработка заполненных модулей H2, разбавленным азотом, при фиксированном давлении и при соблюдении скорости роста температуры от 0,5 до 5°C/мин,

- стадия 5: обработка заполненных модулей H2 при фиксированных температуре и давлении в течение фиксированного времени (горизонтальные участки кривой от 4 до 20 часов),

- стадия 6: после обработки продувка модуля или модулей инертным газом, обычно азотом,

- стадия 7: выгрузка твердого материала средствами выпуска (V) к выходным дозаторам (Dav).

- стадия 8: охлаждение обработанного твердого материала до температуры от 100 до 150°C,

- стадия 9: перенос охлажденного твердого материала

a) либо сразу в реактор синтеза Фишера-Тропша,

b) либо к смесителю (Mj) и в этом случае смешение твердого материала с парафиновыми восками, имеющими температуру плавления около 100°C, в условиях продувки инертным газом, обычно азотом,

c) либо в промежуточную емкость,

- стадия 10: перенос твердого материала, возможно покрытого воском, в колонну (Bs) в случае b) и, возможно, c).

Подробное описание изобретения

Следующее описание проводится посредством фиг. 2a, 2b, 2c, соответствующих плоской конфигурации.

Настоящее изобретение относится к тонкослойному реактору с неподвижным слоем, состоящему из набора сходных модулей (M), работающих параллельно и окруженных общей оболочкой, образующей корпус (R) указанного реактора.

В настоящем частном случае модули являются идентичными.

Этот реактор предназначен для проведения обработки твердого катализатора, находящегося в реакторе в виде мелких частиц с диаметром, составляющим обычно от 30 до 100 микрон.

Эта обработка, обычно называемая специалистами восстановлением, использует газообразный реагент, который представляет собой водород, возможно разбавленный инертным газом, обычно азотом, причем степень разбавления может быть любой, но предпочтительно составляет от 25% до 35% по объему.

Каждый модуль (M) реактора состоит из системы, содержащей:

- по меньшей мере один частично пористый корпус (P), окружающий каждый тонкий слой (CM) обрабатываемых частиц и содержащий средства сообщения с внешней частью реактора для впуска твердого материала и средства, отличные от названных выше, для выпуска материала из указанного корпуса,

- диффузор (D) газообразного реагента, прилегающий к пористой стороне корпуса (P),

- коллектор (CL) потоков, выходящих с реакции, прилегающий к пористой внутренней стороне корпуса (P),

- патрубок (E) для впуска газообразного реагента в диффузор (D), сообщающийся с внешней частью реактора,

- патрубок (C) для сбора потоков, выходящих с реакции, сообщающийся с внешней частью реактора,

- патрубок (S) для впуска обрабатываемого твердого материала внутрь пористого корпуса (P),

- патрубок (V) для выпуска обработанного твердого материала наружу пористого корпуса (P).

Совокупность модулей (M) установлена внутри реактора (R) таким образом, чтобы образовать компактную структуру, и некоторые модули могут быть закрыты, когда реактор работает.

Под компактной структурой понимается, что модули (M) расположены параллельно и выровнены по одной, по существу вертикальной оси.

Выражение "некоторые модули могут быть закрыты, когда реактор работает" означает, что реактор может работать при уменьшенном числе модулей, причем "закрытые" модули обычно не содержат твердого материала.

Пористый корпус (P) обычно образован из сетки, окружающей наружные и внутренние поверхности каждого тонкого слоя и имеющей ячейки с размерами, составляющими обычно от 1 до 20 микрон, предпочтительно от 5 до 10 микрон. Эти сетки обычно сделаны из пористых сред, например, какие используются при изготовлении фильтрующих патронов.

Материал, использующийся для сеток, может быть материалом типа инконеля или нержавеющей стали (например, типа SS 316L). Этот тип сред обычно получают спеканием. Он имеет хорошую устойчивость к забивке по глубине.

Эти среды осаждают на перфорированную пластину, сетку или любое другое средство, обеспечивающее им достаточную твердость.

Все патрубки: для ввода реагентов, (E), ввода обрабатываемого твердого материала, (S), и сбора выходящих потоков, (C), находятся обычно на одной и той же стороне корпуса (R) реактора, а все выпуски (V) обработанного твердого материала находятся обычно на противоположной стороне корпуса (R) реактора.

Все патрубки для ввода газообразного реагента, (E), ввода твердого материала, (S), сбора выходящих потоков, (C), обычно расположены на верхнем фланце (обозначенном как Bs на фиг. 2a), который закрывает верхнюю часть реактора, подгоняясь к нижнему фланцу (обозначенному как Bi на фиг. 2a), который имеет соответствующие отверстия, ведущие соответственно к диффузору (D), тонкому слою (CM) и коллектору (CL).

Предпочтительно, патрубки (E) для ввода реагента и сбора (C) выходящих потоков расположены с одной стороны модуля. Тем не менее, модуль в котором патрубок (E) для впуска реагента и патрубок (C) для сбора потока, выходящего с реакции, были бы расположены на противоположных сторонах, также составляет часть изобретения.

В кольцевой конфигурации (на фиг. 2 не показана) ввод реакционной среды может производиться сбоку, то есть через патрубок, входящий по существу горизонтально в диффузор (D).

Патрубок (S) для впуска обрабатываемого твердого материала в рассматриваемый модуль находится со стороны, где расположены патрубки (E) для впуска реагентов, а патрубок (V) для выпуска обработанного твердого материала находится с противоположной стороны.

На фиг. 2 показан впуск твердого материала через верхнюю часть (верх реактора) и выпуск обработанного твердого материала через нижнюю часть (низ реактора). Модуль может иметь цилиндрическую геометрию или плоскую геометрию.

Цилиндрическая геометрия характеризуется тем, что рассматриваемый модуль имеет по существу вертикальную ось вращения, и тем, что тонкий слой твердого материала имеет по существу кольцевую форму.

Внешняя поверхность тонкого слоя сообщается с диффузором (D) также кольцевой формы, окружающим указанный тонкий слой по всей его внешней боковой поверхности.

Этот диффузор (D) позволяет распределить газообразный реагент по всей наружной боковой поверхности тонкого слоя.

Внутренняя поверхность тонкого слоя сообщается с коллектором (C), называемым центральным коллектором, так как он имеет форму цилиндра, который принимает потоки, выходящие с реакции, собранные со всей внутренней боковой поверхности тонкого слоя твердого материала.

Модуль цилиндрической геометрии имеет высоту, обычно составляющую от 0,5 м до 4 м, и диаметр, обычно составляющий от 0,5 м до 4 м.

Толщина кольцевого слоя обычно составляет от 10 до 500 мм, предпочтительно от 50 мм до 300 мм, еще более предпочтительно от 100 до 200 мм.

Для снижения времени пребывания полученной воды отношение DP/z/Ps составляет от 0,1 до 10 м-1, предпочтительно от 0,5 м-1 до 5 м-1.

Число модулей, содержащихся в реакторе, обычно составляет от 2 до 20, предпочтительно от 4 до 12.

Модуль, например, модуль M1, состоит из диффузора D1, первого тонкого слоя (CM1), центрального коллектора (CL1) и второго тонкого слоя CM1.

Таким образом, диффузор (D2) соседнего модуля M2 питает газообразным реагентом одновременно второй тонкий слой модуля M1 и первый тонкий слой модуля M2. Понятия первого и второго тонкого слоя являются чисто произвольными и соответствуют рассматриванию фиг. 2 слева направо.

Высота модулей одинакова, а их ширина ограничена так, чтобы образовать прямоугольную систему, какая показана на фиг. 2b, представляющей собой вид сверху фигуры 2a.

Система модулей разной ширины, какая показана в виде сверху на фиг. 2c, идеально укладывается в рамки настоящего изобретения.

Сбор вытекающих потоков проводится для каждого модуля центральным коллектором рассматриваемого модуля, например, коллектором CL1 для модуля M1.

Выпуск твердого материала из каждого модуля может производиться в резервуар (V), свой для каждого модуля или общий для всех модулей, как это показано на фиг. 2a.

Модуль с плоской геометрией имеет высоту, обычно составляющую от 0,5 м до 4 м, и ширину, обычно составляющую от 0,5 м до 4 м.

Толщина тонкого слоя обычно составляет от 10 до 500 мм, предпочтительно от 50 до 300 мм, и еще более предпочтительно от 100 мм до 200 мм.

Число модулей, содержащихся в реакторе, обычно составляет от 2 до 20, предпочтительно от 4 до 12.

Газообразный реагент состоит из смеси водорода и азота, причем степень разбавление азотом (то есть объемная процентная доля азота в смеси) предпочтительно составляет от 25 до 35 об.%.

Как правило, используется водород с максимальным содержанием кислорода 50 ч./млн, предпочтительно ниже 10 ч./млн, еще более предпочтительно ниже 2 ч./млн.

Использующийся водород имеет содержание CO ниже 50 ч./млн, предпочтительно ниже 10 ч./млн, еще более предпочтительно ниже 1 ч./млн, и содержание CO2 ниже 1000 ч./млн, предпочтительно ниже 150 ч./млн, еще более предпочтительно ниже 20 ч./млн.

Допустимо содержание в водороде некоторого количества легких углеводородов, с числом атомов углерода от 1 до 4, обычно метана. Максимальное содержание углеводородов ниже 15 об.%, предпочтительно ниже 5 об.% и еще более предпочтительно ниже 1 об.%.

Точка росы у водорода обычно составляет от -60°C до 0°C, предпочтительно от -50°C до -30°C и еще более предпочтительно от -50°C до -40°C.

Предпочтительно, водород до его разбавления азотом имеет уровень чистоты выше 99,95 об.%.

VVH реактора, по существу одинаковая для каждого модуля, обычно составляет от 0,5 до 5 Нл/ч H2 на грамм катализатора, предпочтительно составляет от 1,5 и 3 Нл/ч H2 на грамм катализатора.

Количество катализатора, содержащегося в модуле, обычно составляет от 30 кг до 2500 кг, предпочтительно от 50 до 1000 кг и еще более предпочтительно составляет от 100 до 500 кг.

Давление на входе реактора составляет от 1 до 10 абсолютных бар (1 бар = 105 Паскаль), предпочтительно от 2 до 6 абсолютных бар.

Максимальная температура восстановления составляет от 200°C до 500°C, предпочтительно от 300°C до 450°C и еще более предпочтительно от 350°C до 400°C.

Эта максимальная температура восстановления должна пониматься как температура последнего горизонтального участка на кривой повышения температуры.

Повышение температуры в реакции восстановления обычно осуществляется в виде последовательности участков линейного возрастания и горизонтальных участков, причем скорость линейного возрастания обычно составляет от 0,5 до 5°C/мин. Участки линейного возрастания, разделяющие разные горизонтальные участки, могут быть разными, но все они соответствуют скоростям в интервале от 0,5 до 5°C/мин.

Когда достигнута максимальная температура, плато, соответствующее указанной максимальной температуре, может иметь длительность, составляющую от 4 часов до 20 часов, предпочтительно от 8 часов до 16 часов.

Пример согласно изобретению

Описываемый ниже реактор по изобретению предназначен для осуществления восстановления катализатора на основе кобальта перед его применением в качестве катализатора синтеза Фишера-Тропша.

Количество обрабатываемого катализатора составляет 80 кг.

Катализатор находится в виде частиц диаметром от 30 до 90 микрон.

Восстановительный газ представляет собой водород чистотой 99,9%, разбавленный 30 об.% азота.

Рабочие условия восстановления следующие:

давление (Ps): 4,0 абсолютных бар

температура последнего плато (T): 400°C

VVH: 2 Нл/ч на грамм обрабатываемого твердого материала.

Реактор состоит из 2 одинаковых модулей, причем размеры каждого модуля следующие:

толщина: 160 мм

ширина: 300 мм

высота: 800 мм.

Модули расположены вертикально и параллельно и заключены в цилиндрическую оболочку высотой 1200 мм и наружным диаметром 600 мм.

Каждый модуль, какой показан на фиг. 2, состоит из двух одинаковых тонких слоев (CM1), питаемых соответственно диффузором (D1) и (D2) и имеющих общий коллектор выходящего потока (CL1). Диффузор D2 питает одновременно тонкий слой, соседний с первым модулем, и тонкий слой, соседний со вторым модулем.

Каждый тонкий слой окружен стенкой, которая на боковых поверхностях (соответствующих ширине и высоте указанного тонкого слоя) образована из сетки с ячейкой 5 микрон.

Отношение DP/z/Ps имеет значение 0,66 м-1.

Очередность операций для полной последовательности может быть описана следующим образом с помощью фиг. 3:

стадия 1: загрузка обрабатываемого твердого материала во входные дозаторы (Dam) и продувка азотом по линии (5),

стадия 2: открытие клапана V2 и загрузка твердого материала в модули реактора (R) через приемное устройство (S) по линии (2),

стадия 3: продувка азотом модуля или модулей, заполненных твердым материалом, по линии (5),

стадия 4: закрытие клапанов V2, обработка модулей, заполненных твердым материалом, H2 (подводимым по линии (1), при давлении 4 абсолютных бар и при соблюдении скорости повышения температуры 3°C/мин,

стадия 5: обработка заполненных модулей H2 при температуре 400°C в течение 12 часов,

стадия 6: продувка модуля или модулей азотом после обработки,

стадия 7: открытие клапанов (V3, V4) и выгрузка твердого материала средствами выпуска (V) к выходным дозаторам (Dav) по линии (3),

стадия 8: охлаждение обработанного твердого материала до температуры 100°C,

стадия 9: открытие клапанов (V5) и перенос охлажденного твердого материала к смесителю (Mj) и, в этом случае, смешение твердого материала с парафиновыми восками, имеющими температуру плавления около 100°C, в условиях продувки инертным газом, обычно азотом,

стадия 10: перенос охлажденного твердого материала, возможно покрытого воском, в колонну (Bs) через отверстие клапана (V6).

Изобретение относится к неподвижному слойному реактору с тонкими слоями, предназначенному для применения в реакциях химической обработки, в частности для восстановления катализатора синтеза Фишера-Тропша. Тонкослойный реактор с неподвижным слоем толщиной от 10 до 500 мм, предназначенный для обработки твердых частиц размером, составляющим от 30 до 100 микрон, состоит из системы модулей, работающих параллельно, заключенных в общую оболочку, образующую корпус реактора, причем каждый модуль содержит частично пористый корпус, окружающий каждый тонкий слой частиц и имеющий средства сообщения с наружной частью реактора для впуска твердого материала и средства для выпуска материала из корпуса, диффузор газообразного реагента, коллектор выходящих потоков, патрубок для впуска газообразного реагента в диффузор, патрубок для сбора потоков, выходящих с реакции, патрубок для впуска обрабатываемого твердого материала внутрь пористого корпуса и патрубок для выпуска обработанного твердого материала наружу пористого корпуса. Изобретение обеспечивает восстановление катализаторов в оптимальных условиях относительно времени пребывания реагирующего газа, потери напора и перемещения обрабатываемого твердого материала. 7 н. и 7 з.п. ф-лы, 6 ил.

1. Тонкослойный реактор с неподвижным слоем толщиной от 10 до 500 мм, предназначенный для обработки твердых частиц размером, составляющим от 30 до 100 мкм, причем указанный реактор состоит из системы сходных модулей (М), работающих параллельно, заключенных в общую оболочку (R), образующую корпус указанного реактора, причем каждый модуль (М) содержит:

- по меньшей мере один, частично пористый корпус (Р), окружающий каждый тонкий слой (СМ) частиц и имеющий средства сообщения с наружной частью реактора для впуска твердого материала, и средства, отличающиеся от названных выше, для выпуска материала из указанного корпуса,

- диффузор (D) газообразного реагента, прилегающий к пористой стороне входа в пористый корпус (Р),

- коллектор (Сl) выходящих потоков, прилегающий к пористой стороне выхода из пористого корпуса (Р),

- патрубок (Е) для впуска газообразного реагента в диффузор (D), сообщающийся с наружной частью реактора,

- патрубок (С) для сбора потоков, выходящих с реакции, сообщающийся с наружной частью реактора,

- патрубок (S) для впуска обрабатываемого твердого материала внутрь пористого корпуса (Р),

- патрубок (V) для выпуска обработанного твердого материала наружу пористого корпуса (Р),

причем все модули (М) установлены внутри реактора (R) таким образом, чтобы образовать систему с плоской или цилиндрической геометрией.

2. Тонкослойный реактор с неподвижным слоем по п.1, в котором количество обрабатываемого твердого материала, содержащегося в каждом модуле (М), образующем реактор, составляет от 50 до 1000 кг, предпочтительно от 100 до 500 кг.

3. Тонкослойный реактор с неподвижным слоем по п.1, в котором все патрубки для впуска газообразного реагента, (Е), впуска обрабатываемого твердого материала (S) и сбора выходящих потоков (С) установлены на верхнем фланце, закрывающем верхнюю часть реактора.

4. Тонкослойный реактор с неподвижным слоем по п.1, в котором модули имеют плоскую геометрию с высотой от 0,5 до 4 м, шириной от 0,5 до 4 м и толщиной тонкого слоя обрабатываемого твердого материала, составляющей от 50 мм до 300 мм, предпочтительно от 100 мм до 200 мм.

5. Тонкослойный реактор с неподвижным слоем по п.1, в котором число модулей в реакторе составляет от 2 до 20, предпочтительно от 4 до 12.

6. Тонкослойный реактор с неподвижным слоем по п.1, в котором отношение линейной потери напора через тонкий слой (DP/z) к давлению на выходе указанного тонкого слоя (Ps) составляет от 0,1 до 10 м-1, предпочтительно от 0,5 м-1 до 5 м-1.

7. Тонкослойный реактор с неподвижным слоем по п.1, в котором количество обрабатываемого твердого материала составляет от 100 до 500 кг на один модуль реактора.

8. Тонкослойный реактор с неподвижным слоем по п.1, в котором пористый корпус (Р) каждого модуля образован из сетки плоской формы с размером ячеек от 1 до 20 мкм, предпочтительно от 5 до 10 мкм.

9. Способ восстановления водородом катализатора, применяемого для синтеза Фишера-Тропша, в котором используется реактор по любому из пп.1-8, причем VVH составляет от 0,5 до 5 Нл/ч Н2 на грамм катализатора, предпочтительно от 1,5 до 3 Нл/ч Н2 на грамм катализатора.

10. Способ восстановления водородом катализатора, применяющегося для синтеза Фишера-Тропша, в котором используют реактор по любому из пп.1-8, причем максимальная температура восстановления составляет от 300°С до 450°С, предпочтительно от 350°С до 400°С.

11. Способ восстановления водородом катализатора, применяющегося для синтеза Фишера-Тропша, в котором используют реактор по любому из пп.1-8, причем скорость, с которой повышается температура реактора, составляет от 1 до 5°С/мин.

12. Применение реактора по любому из пп.1-8 в процессе восстановления водородом катализатора на основе благородных металлов, используемого для риформинга нефтяных фракций с интервалом температур кипения от 80°С до 300°С.

13. Применение реактора по любому из пп.1-8 в процессе сушки твердых частиц с диаметром, составляющим от 30 до 300 мкм.

14. Способ эксплуатации реактора по любому из пп.1-7, включающий 10 последовательных стадий:

стадия 1, на которой загружают обрабатываемый твердый материал во входные дозаторы Dam и осуществляют продувку инертным газом, обычно азотом,

стадия 2, на которой осуществляют загрузку твердого материала в модули через устройство впуска (S),

стадия 3, на которой осуществляют продувку заполненного модуля или модулей инертным газом, обычно азотом,

стадия 4, на которой осуществляют обработку заполненных модулей при Н2, разбавленным азотом, при фиксированном давлении, и при соблюдении скорости повышения температуры от 0,5 до 5°С/мин,

стадия 5, на которой осуществляют обработку заполненных модулей при Н2 при фиксированных температуре и давлении в течение фиксированного времени (горизонтальные участки кривой от 4 до 20 ч),

стадия 6, на которой после обработки, осуществляют продувку модуля или модулей инертным газом, обычно азотом,

стадия 7, на которой выгружают твердый материал средствами выпуска (V) к выходным дозаторам (Dav).

стадия 8, на которой охлаждают обработанный твердый материал до температуры, составляющей от 100 до 150°С,

стадия 9, на которой переносят охлажденный твердый материал

a) либо сразу в реактор синтеза Фишера-Тропша,

b) либо в смеситель (Mj), и в этом случае смешение твердого материала с парафиновыми восками, имеющими температуру плавления около 100°С, в условиях продувки инертным газом, обычно азотом,

c) либо в промежуточную емкость,

стадия 10, на которой переносят твердый материал, в случае необходимости покрытый воском, в колонну (Bs) в случае b) и, в случае необходимости, с).

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ И УСТРОЙСТВО СТУПЕНЧАТОГО СЖИГАНИЯ ДЛЯ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА РИФОРМИНГА ИЛИ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ВЕЩЕСТВ В ДВИЖУЩЕМСЯ СЛОЕ | 1998 |

|

RU2192925C2 |

| US 5916531 А, 29.06.1999 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2013-01-20—Публикация

2008-09-15—Подача