Изобретение относится к хлоропреновому каучуку, способу его получения, сшиваемым композициям на основе этого хлоропренового каучука, способу получения из этих композиций вулканизатов и к полученным таким образом вулканизатам.

Для целей настоящего изобретения хлоропреновые каучуки, также для краткости обозначенные как «CR» (сокр. от англ chloroprene rubbers), представляют собой сополимеры хлоропрена и при желании одного или нескольких сомономеров, например 2,3-дихлорбутадиена, 1-хлорбутадиена, бутадиена, изопрена, акриловой кислоты, метакриловой кислоты, акрилонитрила, метакрилонитрила, серы, производных акрилата или метакрилата, диакрилата или диметакрилата или стирола. Количество сомономеров, как правило, составляет не более 25%, предпочтительно не более 20%, более предпочтительно не более 15% и наиболее предпочтительно не более 10% от общей массы сополимера. Хлоропреновый каучук известен своей уникальной комбинацией свойств: очень хорошими механическими и динамическими свойствами, хорошей устойчивостью к старению и растворителям, а также превосходной огнестойкостью.

Получение CR обычно осуществляют путем эмульсионной полимеризации, как описано, например, в Ullmann's  der technischen Chemie, 2004, Rubber, 3. Synthetic, стр. 15 и далее, «Encyclopedia of Polymer Science and Technology», Vol. 3, p. 705-730, John Wiley, New York 1965, P.R. Johnson, Rubber Chem. Technol. 49 (1976) 650 - 702. При эмульсионной полимеризации хлоропрена (2-хлор-1,3-бутадиена) образуются полихлоропреновые дисперсии, которые также называются полихлоропреновыми латексами.

der technischen Chemie, 2004, Rubber, 3. Synthetic, стр. 15 и далее, «Encyclopedia of Polymer Science and Technology», Vol. 3, p. 705-730, John Wiley, New York 1965, P.R. Johnson, Rubber Chem. Technol. 49 (1976) 650 - 702. При эмульсионной полимеризации хлоропрена (2-хлор-1,3-бутадиена) образуются полихлоропреновые дисперсии, которые также называются полихлоропреновыми латексами.

Для получения таких латексов мономеры смешиваются в системе эмульсификаторов в водной среде. Эта система эмульсификаторов обычно основана на смоляных кислотах, в частности, на смоляных кислотах из диспропорционированной канифоли. Диапазон температур, в котором осуществляется полимеризация, охватывает значения от примерно 0°С до более чем 80°С. Таким образом, полимеризацию можно инициировать с помощью термических свободнорадикальных инициаторов или с помощью окислительно-восстановительных систем. Как правило, также используются регуляторы молекулярной массы, такие как меркаптаны или ксантогендисульфиды. В некоторых случаях молекулярная масса конечного продукта также регулируется путем сополимеризации с серой и последующего расщепления образующихся сульфидных связей. Желаемая степень конверсии устанавливается путем прекращения реакции с помощью подходящего реагента. Для получения твердого хлоропренового каучука полихлоропреновые латексы после этого либо сначала дестабилизируются путем понижения рН, а затем коагулируются путем коагуляции при замораживании, например, как описано в патенте США US 2187146 A, или с использованием солей, как описано в международных заявках WO 2012/143336 А1 и WO 2012/143459 А1.

Вулканизацию хлоропреновых каучуков обычно проводят с использованием оксидов металлов, таких как MgO и ZnO, в присутствии ускорителей вулканизации. Наиболее эффективным ускорителем вулканизации является этилентиомочевина (ETU). Однако из-за ее токсичности ETU необходимо заменить более экологически безопасными отверждающими агентами. Было установлено, что трудно достичь подходящих скоростей вулканизации с менее токсичными отверждающими агентами, такими как N-метилтиазолидин-2-тион (МТТ), что отрицательно влияет на производительность. Более того, эта проблема возрастает при более низких температурах вулканизации, например, ниже 180°С. Более низкая температура вулканизации была бы выгодна с точки зрения менее значительного ухудшения качества резины, экономии энергии и обеспечения возможности использования менее термически стабильных добавок.

Поэтому объектом настоящего изобретения является предоставить композиции, содержащие хлоропреновый каучук, по существу не содержащие ETU, которые обладают ускоренной вулканизацией при температурах ниже 180°С.

Термин «по существу не содержащие ETU» в контексте настоящего изобретения следует понимать как содержащие менее 0,5% массовых, предпочтительно менее 0,1% массовых и наиболее предпочтительно менее 0,01% массовых ETU в пересчете на общее количество хлоропренового каучука.

Неожиданно было обнаружено, что соединения хлоропренового каучука, демонстрирующие благоприятный баланс между сопротивлением подвулканизации (MS t5), эффективным временем вулканизации (t90-t10) при умеренной температуре (например, между 140°С и 170°С) и хорошими свойствами вулканизата, получаются когда хлоропреновый каучук содержит катионы из второй или третьей главной группы, предпочтительно кальция, магния, алюминия или их комбинации, более предпочтительно кальция, магния или их комбинации, и наиболее предпочтительно кальция, в количестве от 0,05% массовых до 0,25% массовых, и анионы смоляных кислот в количестве от 0,3% массовых до менее чем 2,5% массовых, в пересчете на общее количество хлоропренового каучука.

Термин «анионы смоляных кислот», как он используется в контексте настоящего изобретения, должен включать все анионы смоляных кислот, в частности, анионы абиетиновой кислоты, дегидроабиетиновой кислоты, дигидроабиетиновой кислоты, неоабиетиновой кислоты, палюстриновой кислоты, левопимаровой кислоты, пимаровой кислоты или изопимаровой кислоты, а также и их изомеров, гидрированные формы и дегидрированные формы. Последние три обычно получают путем обработки канифоли с катализатором из благородного металла, в частности, катализатором с палладием (Pd), или с кислотой и часто называют диспропорционированной канифолью. Предпочтительно, термин «анионы смоляных кислот» следует понимать как анионы абиетиновой кислоты, дегидроабиетиновой кислоты и дигидроабиетиновой кислоты.

Предпочтительно, количество анионов смоляных кислот составляет от 0,4% массовых до 2,3% массовых, предпочтительно от 0,5% массовых до 2,0% массовых, в пересчете на общее количество хлоропренового каучука.

Предпочтительно, количество катионов металлов из второй и третьей главной группы, предпочтительно кальция, магния, алюминия или их комбинации, более предпочтительно кальция, магния или их комбинации и наиболее предпочтительно кальция, составляет от 0,09% массовых до 0,23% массовых.

Более предпочтительно количество катионов металлов из второй и третьей главной группы, предпочтительно кальция, магния, алюминия или их комбинации, более предпочтительно кальция, магния или их комбинации и наиболее предпочтительно кальция, составляет от 0,12% массовых до 0,21% массовых, в пересчете на общее количество хлоропренового каучука.

Предпочтительно, количество анионов смоляных кислот и количество катионов металлов из второй и третьей главной группы следует понимать как количество указанных веществ, вводимых в процессе производства полихлоропреновых латексов вплоть до и с включением коагуляции латексов.

Настоящее изобретение также предоставляет способ получения хлоропреновых каучуков согласно изобретению, включающий в себя стадии установления рН латекса, полученного эмульсионной полимеризацией хлоропрена, на величину от 10,5 до 6,5, предпочтительно от 10,0 до 7,0, и стадию, где этот латекс с установленным рН коагулируют путем добавления соли металла из второй главной группы.

Регулирование рН может выполняться путем добавления органической или неорганической кислоты, предпочтительно водной кислоты или диоксида углерода, более предпочтительно водной уксусной кислоты или хлористоводородной кислоты, более предпочтительно водной уксусной кислоты и наиболее предпочтительно 20%-ной водной уксусной кислоты.

Коагуляцию можно проводить с помощью растворимых в воде поливалентных солей. Подходящими солями являются соли металлов второй главной группы и/или соли металлов третьей главной группы, в частности, соли Са2+, Mg2+, Sr2+ и/или Al3+, например, с сульфатом, хлоридом, нитратом. «Растворимые в воде» означает растворимость по меньшей мере 0,1 г соли в 1 л воды при комнатной температуре. Предпочтительно применяют хлорид кальция или хлорид магния. Предпочтительно, соли добавляются в форме водного раствора.

После коагуляции коагулят обычно отделяют от жидкой фазы и затем промывают и высушивают обычными способами, как описано выше в предшествующем уровне техники.

Благодаря вышеописанному способу пониженный рН заставляет часть солей смоляных кислот, используемых в качестве эмульсификаторов для реакции полимеризации, превращаться в кислотную форму, в то время как часть указанных солей смоляных кислот остается в виде анионов смоляных кислот. Когда добавляют растворимые в воде соли, содержащие катионы из элементов второй или третьей главной группы, оставшиеся анионы смоляных кислот по меньшей мере частично образуют лишь слаборастворимые соли с катионами второй или третьей главной группы, которые остаются мелко распределенными в коагулированном хлоропреновом каучуке. Неожиданно, когда используются латексы, содержащие эмульсификаторы на основе смоляных кислот, в количествах, обычно используемых для эмульсионной полимеризации хлоропрена, вышеуказанный способ приводит к хлоропреновым каучукам, содержащим анионы смоляных кислот, и катионы из второй или третьей главной группы в количестве согласно изобретению. Настоящее изобретение также относится к хлоропреновым каучукам, получаемым с помощью вышеуказанного способа.

Настоящее изобретение также относится к сшиваемым композициям, содержащим хлоропреновый каучук в соответствии с изобретением и сшивающий агент, предпочтительно оксид металла, более предпочтительно оксид металла, выбранный из оксида цинка и оксида магния и их смесей. В предпочтительном варианте исполнения сшиваемые композиции по существу не содержат ETU. Предпочтительно, сшиваемые композиции содержат ускоритель вулканизации, отличающийся от ETU. В еще одном предпочтительном варианте исполнения сшиваемые композиции содержат N-метилтиазолидин-2-тион.

Кроме того, настоящее изобретение относится к способу получения вулканизатов, где сшиваемая композиция согласно изобретению нагревается до температуры от 100°С до менее чем 180°С, предпочтительно от 120°С до 170°С и наиболее предпочтительно от 140°С до 160°С.

Настоящее изобретение также относится к вулканизатам, получаемым в результате вышеописанного процесса вулканизации, или из сшиваемых композиций согласно изобретению, или из хлоропренового каучука согласно изобретению, и к формованным изделиям, содержащим такие вулканизаты, в частности, формованным изделиям в форме пневматических пружин, конвейерных лент, ремней, пальника для шарнира равных угловых скоростей, балансиров опорной части моста, щеток стеклоочистителей или водолазных костюмов.

Кроме того, настоящее изобретение относится к применению хлоропреновых каучуков согласно изобретению для изготовления сшиваемых композиций, вулканизатов и формованных изделий.

Примеры

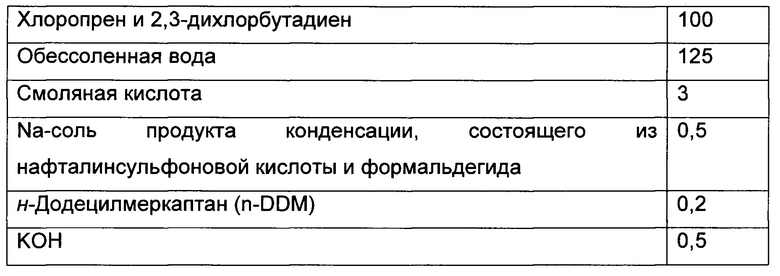

Хлоропреновые латексы, использованные для следующих примеров, были получены с помощью следующей процедуры полимеризации (эксперименты в периодическом режиме, количества указаны в массовых частях):

Полимеры, полученные из 100 массовых частей хлоропрена технического качества, обозначали как «гомополимеры», в то время как полимеры, полученные из мономерной смеси, содержащей 93 массовые части хлоропрена технического качества и 7 массовых частей 2,3-дихлорбутадиена технического качества, обозначали как «сополимеры».

Хлоропрен технического качества может также содержать 1-хлорбутадиен, обычно в количестве от 0 до 2% массовых.

Полимеризацию проводили в колбе объемом 4 л. Водную фазу, полученную из обессоленной воды, смоляной кислоты, КОН и Na-соли продукта конденсации нафталинсульфоновой кислоты и формальдегида, помещали в этот сосуд, продували азотом и нагревали до температуры 45°С. Мономеры добавляли, когда температура среды достигала 40°С. После этого, перед началом полимеризации температуру эмульсии стабилизировали при 45°С.

Полимеризацию запускали путем постоянного добавления раствора диоксида тиомочевины в воде (3% массовых) при скорости потока между 0,1 мл/мин и 5 мл/мин, причем последний регулировали, чтобы достичь 70% конверсии мономера в течение 180 мин. Степень конверсии определяли гравиметрическим анализом. Полимеризацию останавливали с помощью 0,03 масс, частей, в пересчете на латекс, водного раствора диэтилгидроксиламина с концентрацией 2,5% массовых, когда конверсия мономера достигала 70%.

Латекс дегазировали до остаточного содержания хлоропрена ниже 1000 м.д. в пересчете на латекс.

Для примеров для сравнения 1 и 2 рН дегазированного латекса доводили до 7,5 с помощью водного раствора уксусной кислоты с концентрацией 20 % массовых. Полимер выделяли путем коагуляции с замораживанием и промывали обессоленной водой. Полученные листы сушили до остаточного содержания влаги ниже 0,6% массовых, в сушильном шкафу с циркуляцией воздуха, при 70°С.

Для примеров для сравнения с 3 по 5 дегазированный латекс разбавляли водой до содержания твердого вещества 15%, а его рН доводили до значения между 13 и 11 путем добавления 20%-ной водной уксусной кислоты. Затем латекс осаждали с помощью 0,25% хлорида кальция в воде при комнатной температуре. Коагулят промывали обессоленной водой и сушили до остаточного содержания влаги ниже 0,6% массовых, в сушильном шкафу с циркуляцией воздуха, при 70°С.

Для примеров согласно изобретению с 1 по 4 дегазированный латекс разбавляли водой до содержания твердого вещества 15%, а его рН доводили до значения между 10 и 7 с помощью 20%-ной водной уксусной кислоты. Затем этот латекс осаждали с помощью 0,25% хлорида кальция в воде при комнатной температуре. Коагулят промывали обессоленной водой и сушили до остаточного содержания влаги ниже 0,6% массовых, в сушильном шкафу с циркуляцией воздуха, при 70°С.

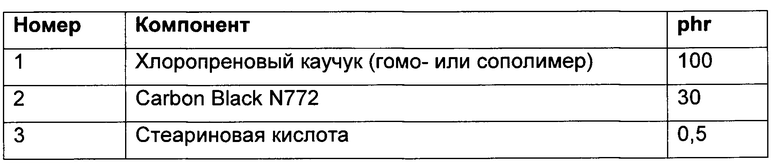

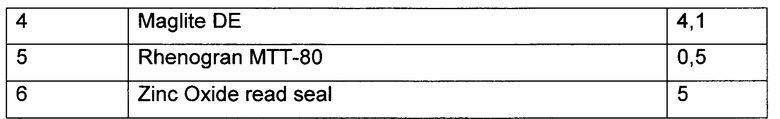

Все каучуковые смеси были основаны на следующей рецептуре:

1phr: частей на сто частей каучука

Их обрабатывали в закрытом резиносмесителе с взаимозацепляющимися роторами объемом 1,5 л в соответствии со следующей последовательностью:

Методы

рН латекса измеряли с помощью стеклянного электрода Schott Н 63 (электролит: KCl 3 моль/л, эталонная система Silamid) при 20°С.

В отсутствие создающих помехи веществ (например, добавок) содержание аниона смоляной кислоты может быть определено титрованием раствора полимера в тетрагидрофуране с концентрацией 2,2% массовых в тетрагидрофуране с помощью 0,1М раствора перхлорной кислоты. Титрование контролировалось с помощью потенциометрии (Metrohm Solovotrode Nr 6.0229.100), объем перхлорной кислоты, добавленной до достижения первого скачка потенциала (Vequivalent), использовали, чтобы рассчитать количество соли в полимере:

Где:

Vequivalent выражается в миллилитрах.

Массараствора полимера выражается в граммах.

Результирующее значение представляет собой содержание соли, выраженное как процентная величина.

Для определения концентрации ионов примерно 0,2 г образца каучука обрабатывали минеральной кислотой (5 мл HNO3 (63%), 3 мл Н2О) в микроволновой печи (Mikrowelle Ultraclave III) в соответствии со следующей температурной программой:

- 8 мин 70°С 100 бар 700 Ватт

- 20 мин 140°С 120 бар 700 Ватт

- 10 мин 210°С 160 бар 1000 Ватт

- 12 мин 250°С 160 бар 1000 Ватт

- 18 мин 280°С 160 бар 1000 Ватт

Полученный образец затем анализировали с помощью оптической эмиссионной спектрометрии с индуктивно-связанной плазмой ICP-OES (Varian Vista Pro, длина волны 216,956 нм, 407,771 нм и 421,552 нм (указанное значение представляет собой среднюю величину), мощность в плазме 1,2 кВт, плазмообразующий газ 15 л/мин, время измерения 10 с повторяли 3 раза, калибровка с внешними стандартами. В анализе ICP-OES атомы возбуждались индуктивно-связанной плазмой. Испускаемый свет определенной длины волны детектировался и переводился в его концентрацию (в % массовых) в образце.

Скорость подвулканизации по Муни определяется при 120°С в соответствии со стандартом DIN 53 523, частью 4, a MS-t5, как определено в параграфе 2.2 (MS-t5 представляет собой время от начала измерения до точки, в которой вязкость по Муни увеличивается на 5 Единиц Муни выше минимума вязкости).

Характеристики вулканизации композиций определяли в реометре Monsanto MDR 2000Е при 160°С в соответствии со стандартом DIN 53 529. Таким образом определяли характеристичные значения времени вулканизации tS1, t10 и t90, а также ΔS'.

В соответствии со стандартом DIN 53 529, частью 3:

t10: время, за которое была достигнута конверсия 10%

t90: время, за которое была достигнута конверсия 90%

ΔS': разность между максимальным и минимальным крутящим моментом

Твердость по Шору А (Н), прочность при растяжении (TS) и относительное удлинение при разрыве (ЕВ) вулканизатов определяли с помощью испытания на растяжение в соответствии со стандартами DIN EN ISO 868 и DIN 53504 соответственно.

Примеры

Результаты в этой Таблице показывают, что, когда содержание анионов смоляных кислот и катионов металлов второй или третьей главной группы находится в диапазоне согласно изобретению, эффективное время вулканизации (t90-t10) и время вулканизации (t90) снижаются при температуре вулканизации 160°С.

Настоящее изобретение относится к сшиваемой композиции, способу получения вулканизатов, вулканизату, формованию изделия и применению сшиваемой композиции. Данная сшиваемая композиция содержит хлоропреновый каучук, сшивающий агент и ускоритель вулканизации N-метилтиазолидин-2-тион. Хлоропреновый каучук содержит катионы кальция в количестве 0,05-0,25 мас.% и анионы смоляных кислот в количестве 0,3-2,5 мас.%. При получении вулканизатов сшиваемая композиция нагревается до температуры от 100°С до 180°С. Формованное изделие может представлять собой пневматическую пружину, конвейерную ленту, ремень, пальник для шарнира равных угловых скоростей, балансир опорной части моста, щетку стеклоочистителей или водолазные костюмы. Технический результат – получение композиции, содержащей хлоропреновый каучук, по существу не содержащие этиленмочевины, которая обладает ускоренной вулканизацией при температурах ниже 180°С. 5 н. и 1 з.п. ф-лы, 4 табл., 9 пр.

1. Сшиваемая композиция, используемая для получения вулканизата, содержащая хлоропреновый каучук, содержащий катионы кальция в количестве от 0,05% массовых до 0,25% массовых и анионы смоляных кислот в количестве от 0,3% массовых до менее чем 2,5% массовых, сшивающий агент из оксида металла, выбираемого из оксид цинка и оксид магния, и ускоритель вулканизации N-метилтиазолидин-2-тион.

2. Сшиваемая композиция по п. 1, где количество анионов смоляных кислот составляет от 0,4% массовых до 2,3% массовых.

3. Способ получения вулканизатов, отличающийся тем, что сшиваемая композиция по любому из пп. 1, 2 нагревается до температуры от 100°С до менее чем 180°С.

4. Вулканизат, получаемый по способу согласно п. 3 или из сшиваемой композиции согласно любому из пп. 1, 2.

5. Формованное изделие, предпочтительно пневматическая пружина, конвейерная лента, ремень, пальник для шарнира равных угловых скоростей, балансир опорной части моста, щетка стеклоочистителя или водолазный костюм, содержащее вулканизат по п. 4.

6. Применение сшиваемой композиции по любому из пп. 1, 2 для изготовления вулканизатов по п. 4 или формованных изделий по п. 5.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Резиновая смесь | 1989 |

|

SU1730103A1 |

Авторы

Даты

2020-07-14—Публикация

2016-11-25—Подача