Данное изобретение касается нитрильного каучука, способа его получения, смесей, способных к вулканизации на основе данного нитрильного каучука, кроме того, способа производства вулканизатов из этих смесей, а также полученных при этом вулканизатов.

Под нитрильными каучуками, сокращенно также обозначаемыми как „NBR", понимаются каучуки, в случае которых речь идет о со- или терполимерах из, по меньшей мере, одного α,β-ненасыщенного нитрила, по меньшей мере, одного сопряженного диена и при необходимости одного или более дальнейших сополимеризуемых мономеров.

Проблематичным часто является стабильность при хранении подобных нитрильных каучуков. «Стабильный при хранении» означает при этом, что вязкость по Муни, как важный характеризующий критерий нитрильных каучуков, изменяется, как можно меньше при длительных сроках хранения и в особенности также при высоких температурах, которые могут быть летом.

Нитрильные каучуки и способ получения подобных нитрильных каучуков известны, смотри например W.Hofmann, Rubber Chem. Technol. 36 (1963) 1 и Ullmann's Encyclopedia of Industrial Chemistry, VCH Verlags-gesellschaft, Weinheim, 1993, стр.255-261. В этих публикациях не встречается указаний, возможно ли, и если да, то каким образом, улучшить стабильность при хранении нитрильных каучуков.

Японская заявка на патент JP 75105746 описывает теплостойкие нитрильные каучуки, которые получаются во время проведения коагуляции латекса при помощи смеси оловодихлорида и хлорида кальция. На 100 мас. частей хлорида кальция при этом используют 50 мас. частей оловодихлорида. Применение солей олова в наши дни является проблематичным по экологическим причинам, тем более что сами эти соли олова обнаруживаются в нитрильном каучуке, даже после тщательной промывки этих нитрильных каучуков. А также удаление этих солей олова из промывочной воды связано с высокими и поэтому нежелательными затратами по очистке.

Из японской заявки на патент JP 76/26,790 известна, коагуляция нитрил-каучукового латекса с применением хлорида стронция, причем коагулированный нитрильный каучук образуется с содержанием стронция 1,2%. Также разъясняется, что формованное изделие, изготовленное на основе такого нитрильного каучука, имеет явно лучшие свойства, чем соответствующее формованное изделие на основе нитрильного каучука, который получен с помощью коагуляции с хлоридом кальция.

Согласно Angew. Makromol. Chem. 1986, 145-146, 161-179 очень действенным мероприятием для улучшения стабильности при хранении нитрильного каучука заключается в селективном гидрировании двойных связей, полученных от бутадиена при одновременном сохранении тройных связей нитрильных групп. Для многих видов применения изменения характеристик достигнутые за счет гидрирования являются желаемыми, однако не для всех. Гидрирование, кроме того, является дорогостоящим и требует серии дополнительных стадий способа. Помимо этого из-за гидрирования ухудшаются показатели температуры стеклования в сравнении с негидрированным исходным продуктом. По этой причине гидрирование представляется не для всех применений подходящим решением проблемы.

NBR получают посредством эмульсионной полимеризации, причем сначала получают NBR-латекс. Твердый NBR-материал выделяют из этого латекса с помощью коагуляции. Для коагуляции используются соли и кислоты. О коагуляции латекса при помощи солей металлов известно, что для одновалентных ионов металлов, например в форме хлорида натрия, необходимо явно большее количество электролита, чем для многовалентных ионов металлов, например в форме хлорида кальция, хлорида магния или сульфата алюминия (Kolloid-Z. 154, 154 (1957)). Из Houben-Weyl (1961), Methoden der Org. Chemie, Makromolekulare Stoffe 1, стр.484 также известно, что применение многовалентных ионов металлов приводит к «более или менее большому включению эмульгатора в продукт». Согласно Houben-Weyl (1961), Methoden der Org. Chemie, Makromolekulare Stoffe 1, стр.479 «должны очень тщательно промываться не только используемые электролиты, но и конечный продукт должен быть также свободен от катализаторов и эмульгаторов исходной смеси. Уже незначительные остатки электролитов дают в итоге тусклые и мутные формовые изделия и литые изделия, портят электрические свойства и повышают водопоглощающую способность конечного продукта» (цитата). У Houben-Weyl однако, не дается указаний влияет ли, и если да то каким образом, переработка латекса на стабильность при хранении.

Из DD 154702 известен способ радикальной сополимеризации бутадиена и акрилонитрила в эмульсии, который регулируется специальной, соответствующим образом компьютеризированной программой дозирования мономеров, а также регулятором молекулярной массы, как, например, трет-додецилмеркаптан, и у которого полученные латексы перерабатываются посредством коагуляции в кислой среде в твердый каучук. В качестве основного преимущества способа указывается, что используемое в качестве эмульгатора канифольное и/или жирнокислое мыло остается в каучуке в результате применения кислот при коагуляции, иначе говоря, не вымывается, как в других способах. Этим помимо преимуществ полезных свойств NBR, особо рекламируется улучшение экономических показателей способа и предотвращение загрязнения посредством вымываемого эмульгатора сточных вод. Для полученных бутадиен-акрилонитрильных сополимеризатов с 10-30 мас.% акрилонитрила указывается, что они отличаются хорошими эластичными и низкотемпературными свойствами в комбинации с повышенной устойчивостью к набуханию и благоприятной перерабатываемостью. Мероприятия, посредством которых возможно влияние на стабильность при хранении нитрильных каучуков, не могут быть заимствованы из технического решения этого патента.

Из японского патента JP 27902/73 (заявка 6932322) известно, что с помощью применения аминов при коагуляции латексов с солями магния, например посредством комбинации диэтилентриамина и хлорида магния, уменьшается скорость преждевременной вулканизации и таким образом может улучшаться устойчивость к преждевременной вулканизации нитрильных каучуков. Однако нет никаких указаний на то, как могут быть получены стабильные при хранении нитрильные каучуки.

Из немецкой заявки на патент DE-OS 2332096 известно, что каучуки могут выделяться из их водных дисперсий с помощью метилцеллюлозы и растворимых в воде солей щелочных металлов, щелочно-земельных металлов, алюминия или цинка. В качестве предпочтительной растворимой в воде соли используется хлорид натрия. В качестве преимущества этого способа описывается, что коагулят получают почти полностью свободным от примесей, таких как эмульгаторы, катализаторы и им подобные, так как эти примеси удаляются вместе с водой при отделении коагулята, а все еще остающиеся в небольшом количестве остатки полностью вымываются дополнительной водой. Свидетельств о стабильности при хранении такого рода полученных каучуков не встречается. В немецкой заявке на патент DE-OS 2425441 при электролитической коагуляции каучуковых латексов в качестве вспомогательного средства вместо метилцеллюлозы используется 0,1-10 мас.% (в расчете на каучук) растворимых в воде алкилцеллюлоз с 2-4 атомами углерода или гидроксиалкилцеллюлоз в комбинации с 0,02-10 мас.% (в расчете на каучук) растворимых в воде солей щелочных металлов, щелочно-земельных металлов, алюминия или цинка. Здесь также используется в качестве предпочтительной растворимой в воде соли хлорид натрия. Коагулят отделяется механически, при необходимости промывается водой и остаточная вода удаляется. Здесь также указывается, что примеси фактически полностью удаляются, как в немецкой заявке на патент DE-OS 2332096, вместе с водой при отделении коагулята, а все еще остающиеся в небольшом количестве остатки полностью вымываются с помощью промывки дополнительной водой.

В немецкой заявке на патент DE-OS 2751786 устанавливается, что выделение и изоляция каучуков из их водных дисперсий проводится с низким количеством (гидрокси)алкилцеллюлозы, если используется 0,02-0,25 мас.% растворимых в воде солей кальция. В качестве преимущества снова описывается, что согласно этому способу получается предельно чистый коагулят, который фактически полностью свободен от примесей, таких как эмульгаторы, катализаторы и им подобные. Эти примеси удаляются вместе с водой при отделении коагулята, а все еще остающиеся в небольшом количестве остатки могут полностью вымываться водой. Также указывается, что коагуляция при помощи кальциевой соли не влияет отрицательно на свойства изолированных каучуков. Более того, получается каучук, у которого свойствам вулканизации не наносится вреда, и они полностью удовлетворяют требованиям. Это представляется неожиданным, так как нанесение вреда свойствам каучука часто наблюдалось, если полимеры выделялись из дисперсий с помощью многовалентных металл-ионов, таких как ионы кальция или алюминия. В качестве подтверждения последнего высказывания приводится в пример Houben-Weyl (1961), Methoden der Org. Chemie, Makromolekulare Stoffe 1, стр.484/485. Каучуки из патента DE-OS 2751786, напротив, не имеют никаких признаков ингибирования или ухудшения, например при преждевременной вулканизации и/или при полной вулканизации.

Ни одна из немецких заявок DE-OS 2332096, DE-OS 2425441 и DE-OS 2751786 не приводит данные, какие мероприятия должны проводиться с целью достижения высокой стабильности при хранении нитрильных каучуков.

Как и в описанных прежде патентах, целью немецкой заявки на патент DE-OS 3043688 также является по возможности более сильное сокращение необходимого для коагуляции латекса количества электролита. Это достигается согласно техническому решению из немецкого патента DE-OS 3043688, в котором при электролитической коагуляции латексов кроме неорганического коагулята в качестве вспомогательного средства используются, или полученные из растений белковые материалы, или полисахариды, как, например, крахмал, и при необходимости растворимые в воде полиаминные соединения. В качестве неорганических коагулянтов описываются предпочтительно соли щелочных или щелочно-земельных металлов. С помощью специальных присадок удается сократить необходимые для количественной коагуляции латекса количества соли. В немецкой заявке на патент DE-OS 3043688 не дается указаний, как с помощью получения и/или переработки нитрильных каучуков может достигаться повышение стабильности при хранении.

В патенте США US-A-4920176 описывается и подтверждается с помощью экспериментальных данных, что при коагуляции нитрилкаучуковых латексов при помощи неорганических солей, как, например, хлоридом натрия или хлоридом кальция, остается очень высокое содержание натрия, калия и кальция, и также эмульгаторов в нитрильном каучуке. Это, однако, является нежелательным и с целью получения наиболее чистого нитрильного каучука согласно патенту US-A-4920176 при коагуляции нитрилкаучуковых латексов вместо неорганических солей используются растворимые в воде катионные полимеры. Здесь речь идет, например, о таковых на основе эпихлоргидрина и диметиламина. С помощью этого вспомогательного средства достигается цель - существенное сокращение количества солей, оставшихся в продукте. Полученные при этом вулканизаты имеют низкое набухание при хранении в воде, а также высокое электрическое сопротивление. В описании патента названные улучшения свойств исключительно качественно объясняются минимальным содержанием оставшихся в продукте катионов. Дальнейшее объяснение наблюдаемых явлений не дается. Также в патенте США US-A-4920176 не встречается предположений, может ли, и если да, то каким образом, с помощью получения и переработки нитрильных каучуков регулироваться стабильность при хранении.

Цель европейской заявки на патент EP-A-1369436 заключается в приготовлении нитрильных каучуков высокой чистоты. Способ из европейской заявки EP-A-1369436 исходит из типичных нитрильных каучуков. В способе полимеризации ничего особого не выполняется, за исключением, что эмульсионную полимеризацию проводят в присутствии солей жирных кислот и/или солей смоляных кислот в качестве эмульгатора. К этому присоединяется коагуляция латекса кислотами, при необходимости с добавлением осаждающего агента. В качестве кислот могут использоваться все минеральные и органические кислоты, которые позволяют устанавливать желаемые значения pH. Наряду с этим может применяться дополнительный осаждающий агент, таковыми здесь называются щелочные соли неорганических кислот, как, например, хлорид натрия и сульфат натрия. Затем полученные посредством кислотного воздействия жирные и смоляные кислоты промываются водным раствором щелочи, и полимер подвергается в заключение сдвиговой деформации, до установления остаточной влажности меньше или равной 20%. В рамках этой сдвиговой деформации удаляется вода или соответственно остаточная влажность, включая содержащиеся в ней ионы, а также прочие примеси. Показанное в примерах 1 и 2 содержание кальция в продукте составляет только 4 или соответственно 2 м.д. В европейской заявке на патент EP-A-1369436 не дается указаний на получение нитрильных каучуков, которые имеют повышенную стабильность при хранении.

В европейских заявках на патент EP-A-0692496, EP-A-0779301 и EP-A-0779300 в каждом случае описываются нитрильные каучуки на основе ненасыщенного нитрила и сопряженного диена. Общим для всех нитрильных каучуков является то, что все они имеют 10-60 мас.% ненасыщенного нитрила и вязкость по Муни в пределах от 15-150 или согласно европейской заявке EP-A-0692496 от 15-65, и все содержат, по меньшей мере, 0,03 моль алкилтиогрупп с 12-16 атомами углерода на 100 моль мономерных структурных единиц, причем эти алкилтиогруппы включают, по меньшей мере, три атома углерода и один атом серы, который непосредственно связан, по меньшей мере, с одним третичным атомом углерода. Получение нитрильных каучуков осуществляется в каждом случае в присутствии одного соответствующе устроенного алкилтиола с 12-16 атомами углерода в качестве регулятора молекулярной массы, который действует как агент переноса цепи («Chain transfer agent») и таким образом встраивается в качестве концевой группы в полимерную цепь.

Для нитрильных каучуков согласно европейской заявке на патент EP-A-0779300 указывается, что ширина „ΔΑN" (ΑN = ненасыщенный нитрил) распределения состава ненасыщенного нитрила в сополимере лежит в области от 3 до 20. Способ их получения отличается от описанного в европейской заявке EP-A-0692496 тем, что только 30-80 мас.% общего количества мономера используется для начала полимеризации, а оставшееся количество мономера добавляется только при достижении степени протекания полимеризации в 20-70 мас.%.

Для нитрильных каучуков согласно европейскому патенту EP-A-0779301 указывается, что они имеют 3-20 мас.% фракции с низкой молекулярной массой (среднечисленная молекулярная массой Mn составляет менее 35.000). Способ их получения отличается от описанного в европейской заявке EP-A-0692496 тем, что только 10-95 мас.% алкилтиола добавляется перед полимеризацией в смесь мономеров, а оставшееся количество алкилтиола добавляется только при достижении степени протекания полимеризации в 20-70 мас.%.

Применительно к коагуляции латекса во всех трех европейских заявках на патент EP-A-0692496, EP-A-0779301 и EP-A-0779300 описывается, что могут использоваться любые коагулянты. В качестве неорганических коагулянтов упоминаются и используются хлорид кальция и хлорид алюминия. Особое внимание отводится нитрильным каучукам, которые в основном не содержат галогенов и получаются посредством проведения коагуляции латекса в присутствии неионогенного поверхностно-активного вспомогательного средства и с использованием солей металлов, не содержащих галогенов, таких как сульфат алюминия, сульфат магния и сульфат натрия. В качестве предпочтительной указывается коагуляция с использованием сульфата алюминия или сульфата магния. При этом полученный нитрильный каучук, в основном не содержащий галогенов, имеет содержание галогенов, составляющее максимум 3 м.д.

В сравнительном примере 6 европейской заявки на патент EP-A-779300 или соответственно сравнительном примере 7 заявки EP-A-0779301 коагуляция латекса проводится со смесью NaCl и CaCl2, причем CaCl2 используется в большом количестве и массовое соотношение NaCl и CaCl2 составляет 1:0,75. Относительно времени преждевременной вулканизации и величины напряжения при 100% удлинении не обнаруживается существенной разницы в сравнении с другими примерами, приведенными в соответствующих таблицах 12 или 13.

Для получения этих нитрильных каучуков существенным является согласно европейским заявкам на патент EP-A-0692496, EP-A-0779300, а также EP-A-0779301, что в качестве регулятора молекулярной массы применяются алкилтиолы в форме соединений 2,2,4,6,6-пентметилгептан-4-тиола и 2,2,4,6,6,8,8-гептаметилнонан-4-тиола. Здесь четко указывается на то, что при использовании обычных известных трет-додецилмеркаптанов в качестве агента передачи цепи нитрильные каучуки получаются с худшими свойствами.

Для полученных в европейских заявках EP-A-0692496, EP-A-0779300, а также в EP-A-0779301 нитрильных каучуков добиваются, что они имеют полезный набор свойств, способствующих хорошей обрабатываемости каучуковой смеси и низкому загрязнению форм при переработке. Полученные вулканизаты должны иметь удачную комбинацию хладостойкости и маслостойкости и располагать хорошими механическими свойствами. Кроме того, добиваются, что при получении нитрильных каучуков посредством высокой степени протекания полимеризации - более 75%, предпочтительно более 80%, может достигаться высокая продуктивность, а также высокой скорости вулканизации при вулканизации с серой или соответственно с пероксидами, в особенности в случае сортов NBR, предназначенных для обработки литьем под давлением. Кроме того, указывается, что нитрильные каучуки имеют короткое время преждевременной вулканизации и высокую плотность сшивки. В названных заявках на патент не дается никаких указаний относительно характеристик стабильности при хранении.

Можно резюмировать следующее, до сегодняшнего дня не было описано ни одного способа, который делает возможным синтез нитрильных каучуков, имеющих предсказуемо хорошую стабильность при хранении.

Задача данного изобретения заключается в том, чтобы предоставить в распоряжение нитрильные каучуки, которые располагают хорошей стабильностью при хранении, и одновременно имеют неизменные полезные свойства при обработке, т.е. хороший профиль вулканизации.

Предметом изобретения является нитрильный каучук, который содержит повторяющиеся структурные единицы, по меньшей мере, одного α,β-ненасыщенного нитрила, по меньшей мере, одного сопряженного диена и при необходимости одного или более дальнейших сополимеризуемых мономеров и

(i) имеет содержание кальция равное, по меньшей мере, 150 м.д., в расчете на нитрильный каучук, и содержание хлора, по меньшей мере, 40 м.д., в расчете на нитрильный каучук и

(ii) содержит концевые 2,2,4,6,6-пентаметилгептан-4-тио- и/или 2,4,4,6,6-пентаметилгептан-2-тио- и/или 2,3,4,6,6-пентаметилгептан-2-тио и/или 2,3,4,6,6-пентаметилгептан-3-тио-группы.

Для определения содержания кальция оказались пригодными следующие методы, которые и используются в рамках этого изобретения: 0,5 г нитрильного каучука подвергают разложению посредством сухого озоления при 550°C в платиновом тигле с последующим растворением сажи в соляной кислоте. После соответствующего разведения полученного реакционного раствора деионизированной водой определяют содержание кальция при помощи оптико-эмиссионной спектрометрии с индуктивно связанной плазмой ICP-OES (inductively coupled plasma - optical emission spectrometry) при длине волны 317,933 нм по отношению к согласованным с кислотной матрицей калибровочным растворам. В зависимости от концентрации элементов в реакционном растворе или соответственно чувствительности применяемого измерительного прибора подгоняют концентрации испытуемых растворов для используемых в каждом случае длин волн в линейной области калибрирования (В.Welz "Atomic Absorption Spectrometry", 2nd Ed., Verlag Chemie, Weinheim 1985).

Предпочтительно согласно изобретению нитрильные каучуки имеют содержание кальция, равное, по меньшей мере, 200 м.д., предпочтительно, по меньшей мере, 400 м.д., особенно предпочтительно более чем 500 м.д., более предпочтительно, по меньшей мере, 600 м.д. и в высшей степени предпочтительно 800 м.д. кальция в расчете на нитрильный каучук.

Неожиданным образом оказалось, что нитрильные каучуки согласно изобретению имеют очень хорошую желаемую стабильность при хранении и одновременно проявляют позитивные параметры обработки.

Под «стабильностью при хранении» каучуков понимают как можно более широкую стабильность молекулярной массы или соответственно вязкость по Муни на длительном промежутке времени, при этом в особенности при повышенных температурах.

Обычно стабильность при хранении определяют посредством долговременного складирования невулканизированного каучука при повышенных температурах (так же обозначается, как хранение в горячем воздухе) и измерения разницы вязкости по Муни до и после этого складирования при повышенных температурах. Так как вязкость по Муни нитрильного каучука обычно возрастает при хранении в горячем воздухе, характеристика стабильности при хранении производится посредством разности вязкости по Муни после складирования минус вязкость по Муни до складирования.

Таким образом, стабильность при хранении определяется с помощью следующей формулы (I)

где MV1 представляет собой значение вязкости по Муни нитрильного каучука и

MV2 значение вязкости по Муни того же нитрильного каучука после 48 часового хранения при 100°C.

Определение значения вязкости по Муни (ML 1+4@100°C) производится в каждом случае с помощью вискозиметра с параллельными дисками в соответствии с DIN 53523/3 или ASTM D 1646 при 100°C.

Оказалось пригодным проводить 48 часовое складирование нитрильного каучука при 100°C в вентилируемом сушильном шкафу, причем содержание кислорода в этом сушильном шкафу в сравнении с нормальным воздухом не меняется.

Нитрильный каучук является достаточно стабильным при хранении, если стабильность при хранении LS составляет максимум 5 единиц по Муни. Предпочтительным значением LS является менее 5 единиц по Муни, особенно предпочтительным максимум 4 единицы по Муни.

Нитрильный каучук:

Согласно изобретению нитрильные каучуки содержат повторяющиеся структурные единицы, по меньшей мере, одного α,β-ненасыщенного нитрила, по меньшей мере, одного сопряженного диена и при необходимости одного или нескольких дальнейших сополимеризуемых мономеров.

Сопряженный диен может иметь различную природу. Предпочтительно используются сопряженные диены с 4-6 атомами углерода. Особенно предпочтительным являются 1,3-бутадиен, изопрен, 2,3-диметилбутадиен, пиперилен, 1,3-пентадиен или их смеси. Особенно предпочтительными являются 1,3-бутадиен и изопрен или их смеси. В высшей степени предпочтительным является 1,3-бутадиен.

В качестве α,β-ненасыщенного нитрила может использоваться любой известный α,β-ненасыщенный нитрил, предпочтительными являются α,β-ненасыщенные нитрилы с 3-5 атомами углерода, такие как акрилонитрил, метакрилонитрил, 1-хлоракрилонитрил, этакрилонитрил или их смеси. Особенно предпочтительным является акрилонитрил.

Таким образом, особенно предпочтительным нитрильным каучуком является сополимер из акрилонитрила и 1,3-бутадиена.

Помимо сопряженного диена и α,β-ненасыщенного нитрила могут использоваться еще один или несколько дальнейших сополимеризуемых мономеров, например α,β-ненасыщенные моно- или дикарбоновые кислоты, их сложные эфиры или амиды. Такие нитрильные каучуки обозначаются обычно так же, как карбоксилированные нитрильные каучуки, или сокращенно „XNBR".

В качестве α,β-ненасыщенных моно- или дикарбоновых кислот могут использоваться, например, фумаровая кислота, малеиновая кислота, акриловая и метакриловая кислота, кротоновая и итаконовая кислота. При этом предпочтительными являются малеиновая кислота, акриловая и метакриловая кислота и итаконовая кислота.

В качестве сложного эфира α,β-ненасыщенных карбоновых кислот используются, например, сложный алкиловый эфир, сложный алкоксиалкиловый эфир, сложный гидроксиалкиловый эфир или смеси их них.

Особенно предпочтительным сложными алкиловыми эфирами α,β-ненасыщеных карбоновых кислот являются метил(мет)акрилат, этил(мет)акрилат, пропил(мет)акрилат, н-бутил(мет)акрилат, т-бутил(мет)акрилат, гексил(мет)акрилат, 2-этилгексил(мет)акрилат, октил(мет)акрилат и лаурил(мет)акрилат. В особенности применяется н-бутилакрилат.

Особенно предпочтительными сложными алкоксиалкиловыми эфирами α,β-ненасыщеных карбоновых кислот являются метоксиэтил(мет)акрилат, этоксиэтил(мет)акрилат и метоксиэтил(мет)акрилат. В особенности применяется метоксиэтилакрилат.

Особенно предпочтительными сложными гидроксиалкиловыми эфирами α,β-ненасыщеных карбоновых кислот являются гидроксиэтил(мет)акрилат, гидроксипропил-(мет)акрилат и гидроксибутил(мет)акрилат.

В качестве сложного эфира α,β-ненасыщеных карбоновых кислот, кроме того, применяются, например, полиэтиленгликоль(мет)акрилат, полипропиленгликоль(мет)акрилат, глицидил(мет)акрилат, эпокси(мет)акрилат и уретан(мет)акрилат.

Дальнейшими возможными мономерами являются винилароматические соединения, такие как стирол, α-метилстирол и винилпиридин.

Доли сопряженного диена и α,β-ненасыщеного нитрила в нитрильных каучуках согласно изобретению могут варьировать в широких пределах. Доля суммы или сумм сопряженных диенов обычно лежит в пределах от 20 до 95 мас.%, предпочтительно в пределах от 40 до 90 мас.%, особенно предпочтительно в пределах от 60 до 85 мас.%, в расчете на весь полимер. Доля суммы или сумм α,β-ненасыщеного нитрила лежит обычно около 5 до 80 мас.%, предпочтительно около 10 до 60 мас.%, особенно предпочтительно около 15 до 40 мас.%, в расчете на весь полимер. Доли мономеров суммируются в каждом случае до 100 мас.%.

Дополнительные мономеры могут находить в количествах от 0 до 40 мас.%, предпочтительно 0,1-40 мас.%, особенно предпочтительно 1-30 мас.%, в расчете на весь полимер. В этом случае соответствующие доли сопряженного(ых) диена(ов) и/или α,β-ненасыщеного(ых) нитрила(ов) замещаются долей этого дополнительного мономера, причем доли всех мономеров далее в каждом случае суммируется до 100 мас.%.

Если в качестве дополнительного мономера применяется сложный эфир (мет)акриловой кислоты, то замещение осуществляется обычно в количествах от 1 до 25 мас.%.

Если в качестве дополнительного мономера применяется α,β-ненасыщенная моно- или дикарбоновая кислота, то замещение осуществляется обычно в количествах менее чем 10 мас.%.

Содержание азота в нитрильных каучуках согласно изобретению определяется согласно DIN 53625 по Кьельдалю. По причине содержания полярных сомономеров нитрильные каучуки являются растворимыми обычно в метилэтилкетоне при 20°C на ≥85 мас.%.

Нитрильные каучуки имеют значения вязкости по Муни (ML (1+4@100°C)) от 10 до 150, предпочтительно от 20 до 100 единиц по Муни, особенно предпочтительно от 25 до 60 единиц по Муни. Речь идет здесь о значении MV1 из формулы (I).

Температуры стеклования нитрильных каучуков лежат в области -70°C до +10°C, преимущественно в области -60°C до 0°

Предпочтительными являются нитрильные каучуки согласно изобретению, имеющие повторяющиеся структурные единицы акрилонитрила, 1,3-бутадиена и при необходимости одного или нескольких дальнейших сополимеризуемых мономеров. Также предпочтительными являются нитрильные каучуки, имеющие повторяющиеся структурные единицы акрилонитрила, 1,3-бутадиена и одной или нескольких α,β-ненасыщенных моно- или дикарбоновых кислот, их сложные эфиры или амиды, и особенно предпочтительны повторяющиеся структурные единицы сложного алкилового эфира α,β-ненасыщенных карбоновых кислот, в высшей степени предпочтительны повторяющиеся единицы метил(мет)акрилата, этил(мет)акрилата, пропил(мет)акрилата, н-бутил(мет)акрилата, т-бутил(мет)акрилата, гексил(мет)акрилата, 2-этилгексил(мет)акрилата, октил(мет)акрилата или лаурил(мет)акрилата.

Предпочтительно нитрильный каучук согласно изобретению имеет концевые 2,2,4,6,6-пентаметилгептан-4-тио-, 2,4,4,6,6-пентаметилгептан-2-тио-, 2,3,4,6,6-пентаметил-гептан-2-тио и 2,3,4,6,6-пентаметилгептан-3-тиогруппы.

Предметом данного изобретения, кроме того, является способ получения нитрильных каучуков посредством эмульсионной полимеризации, по меньшей мере, одного α,β-ненасыщенного нитрила, по меньшей мере, одного сопряженного диена и при необходимости одного или нескольких дальнейших сополимеризуемых мономеров, причем сначала полученный при полимеризации, содержащий нитрильный каучук латекс подвергается коагуляции, а затем полученный коагулированный нитрильный каучук промывается, отличающийся тем, что

(i) эмульсионная полимеризация проводится в присутствии смеси, содержащей 2,2,4,6,6-пентаметилгептантиол-4, 2,4,4,6,6-пентаметилгептантиол-2, 2,3,4,6,6-пентаметилгептантиол-2 и 2,3,4,6,6-пентаметилгептантиол-3,

(ii) полученный при полимеризации латекс, содержащий нитрильный каучук подвергается коагуляции с использованием, по меньшей мере, одной соли выбранной из группы, состоящей из солей алюминия, кальция, магния, натрия, калия и лития,

(iii) или при коагуляции присутствует растворимая в воде соль кальция и/или промывка коагулированного нитрильного каучука проводится с водой, содержащей ионы кальция и

(iv) либо при эмульсионной полимеризации, или при коагуляции, либо при последующей промывке коагулированного нитрильного каучука присутствует соль на основе хлорида.

Способ получения нитрильных каучуков:

Получение нитрильных каучуков осуществляется согласно изобретению способом эмульсионной полимеризации.

В качестве эмульгаторов могут применяться растворимые в воде соли анионных эмульгаторов или также нейтральные эмульгаторы. Предпочтительно применяются анионные эмульгаторы.

В качестве анионных эмульгаторов могут применяться модифицированные смоляные кислоты, полученные посредством димеризации, диспропорционирования, гидрирования и модификации смесей смоляных кислот, содержащих абиетиновую кислоту, неоабиетиновую кислоту, палюстровую кислоту, левопимаровую кислоту. Особенно предпочтительной модифицированной смоляной кислотой является диспропорционированная смоляная кислота (Ullmann's Enzyklopedia of Industrial Chemistry, 6. Auflage, Band 31, стр.345-355).

В качестве анионных эмульгаторов могут также применяться жирные кислоты. Они содержат от 6 до 22 атомов углерода на молекулу. Они могут быть полностью насыщенными или так же содержать одну или несколько двойных связей в молекуле. Примерами жирных кислот являются капроновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, олеиновая кислота, линолевая кислота, линоленовая кислота. Карбоновые кислоты базируются обычно на маслах или жирах, специфического происхождения, как, например, касторовое масло, хлопковое семя, арахисовое масло, льняное масло, кокосовое масло, пальмоядровое масло, оливковое масло, рапсовое масло, соевое масло, рыбий жир и говяжье сало и так далее. (Ullmann's Encyclopedia of Industrial Chemistry, 6. Auflage, Band 13, стр.75-108). Предпочтительные карбоновые кислоты происходят из кокосового масла и говяжьего сала и являются частично или соответственно полностью гидрированными.

Подобные карбоновые кислоты на основе модифицированных смоляных кислот или соответственно жирных кислот используются в качестве растворимых в воде солей лития, натрия, калия и аммония. Соли натрия и калия являются предпочтительными.

Анионными эмульгаторами являются, кроме того, сульфонаты, сульфаты и фосфаты, которые соединены с органическим остатком. В качестве органических остатков рассматриваются алифатические, ароматические, алкилированные ароматические соединения, конденсированные ароматические соединения, как и соединенные через метиленовый мостик ароматические соединения, причем соединенные через метиленовый мостик и конденсированные ароматические соединения могут быть дополнительно алкилированными. Длина алкильной цепи составляет от 6 до 25 атомов углерода. Значение длины алкильной цепи соединенной с ароматическими соединениями лежит между 3 и 12 атомами углерода.

Сульфаты, сульфонаты и фосфаты применяются в качестве солей лития, натрия, калия и аммония. Предпочтительными являются соли натрия, калия и аммония.

Примерами таких сульфонатов, сульфатов и фосфатов являются лаурилсульфат натрия, алкилсульфонат натрия, алкиларилсульфонат натрия, натриевые соли соединенных через метиленовый мостик арилсульфонатов, натриевые соли алкилированных нафталинсульфонатов, а также те натриевые соли соединенных через метиленовый мостик нафталинсульфонатов, которые так же могут быть олигомеризированны, причем степень олигомеризации лежит в области между 2-10. Обычно алкилированные нафталинсульфоновые кислоты и соединенные метиленовым мостиком (при необходимости алкилированные) нафталинсульфоновые кислоты находятся в виде смесей изомеров, которые так же могут содержать более чем 1 сульфогруппу (2-3 сульфогруппы) в молекуле. Особенно предпочтительными являются лаурсилсульфат натрия, смеси алкилсульфонатов натрия, с 12-18 атомами углерода в алкиле, алкиларилсульфонат натрия, диизобутиленнафталинсульфонат натрия, соединенные метиленовым мостиком смеси полинафталинсульфонатов, как и соединенные метиленовым мостиком смеси арилсульфонатов.

Нейтральные эмульгаторы получают из продуктов присоединения этиленоксидов и пропиленоксидов к соединениям с достаточно кислым водородом. К ним принадлежат, например, фенол, алкилированный фенол и алкилированные амины. Средняя степень полимеризации эпоксидов лежит в области между 2-20. Примерами нейтральных эмульгаторов являются этоксилированные нонилфенолы с 8, 10 и 12 единицами этиленоксида. Нейтральные эмульгаторы используются обычно не раздельно, а в комбинации с анионными эмульгаторами.

Предпочтительными являются соли натрия и калия диспропорционированной абиетиновой кислоты и частично гидрированных жирных кислот сала, как и их смеси, лаурилсульфат натрия, алкилсульфонат натрия, алкилбензолсульфонат натрия, а также алкилированные и соединенные через метиленовый мостик нафталинсульфоновые кислоты.

Эмульгаторы применяются в количестве от 0,2-15 мас. частей, предпочтительно 0,5-12,5 мас. частей, особенно предпочтительно 1,0-10 мас. частей в расчете на 100 мас. частей мономерной смеси.

Эмульсионная полимеризация проводится с использованием названных эмульгаторов. В случае если после завершения полимеризации получаются латексы, которые по причине определенной нестабильности имеют склонность к преждевременной самокоагуляции, также названые эмульгаторы могут использоваться для дополнительной стабилизации латексов. Это может быть необходимо в особенности до удаления непрореагировавшего мономера посредством обработки водяным паром, а также перед хранением латекса.

Способ согласно изобретению проводится в присутствии смеси, содержащей

- 2,2,4,6,6-пентаметилгептантиол-4,

- 2,4,4,6,6-пентаметилгептантиол-2,

- 2,3,4,6,6-пентаметилгептантиол-2,

- 2,3,4,6,6-пентаметилгептантиол-3,

Эта смесь меркаптанов с 12 атомами углерода служит для регулирования молекулярной массы образовавшихся нитрильных каучуков. Детальное описание этой смеси и способ ее получения находится в поданной в тот же день заявке фирмы Lanxess Deutschland GmbH.

Ранее упомянутая смесь для регулирования молекулярной массы нитрильных каучуков используется в количестве от 0,05 до 3 мас. частей, предпочтительно от 0,1 до 1,5 мас. частей в расчете на 100 мас. частей мономерной смеси.

Дозировку смеси для регулирования молекулярной массы проводят либо в начале полимеризации, либо порционно во время полимеризации, причем порционное добавление всей или отдельных компонентов смеси регулятора во время полимеризации является предпочтительным. Предпочтительно нитрильный каучук имеет в этом случае концевые 2,2,4,6,6-пентаметилгептан-4-тио-, 2,4,4,6,6-пентаметилгептан-2-тио-, 2,3,4,6,6-пентаметил-гептан-2-тио и 2,3,4,6,6-пентаметилгептан-3-тио-группы.

Для инициирования эмульсионной полимеризации используют инициаторы полимеризации, которые диссоциируют с образованием радикалов. К ним относятся соединения, содержащие -O-O- структурную единицу (пероксосоединения) или -N≡N- структурную единицу (азосоединения).

К пероксосоединениям относятся перекись водорода, пероксодисульфаты, пероксодифосфаты, гидропероксиды, перкислоты, сложные эфиры перкислот, ангидриды перкислот и пероксиды с двумя органическими остатками. В качестве солей надсерной кислоты и надфосфорной кислоты могут использоваться соли натрия, калия и аммония. Подходящими гидропероксидами являются, например т-бутилгидропероксид, кумолгидропероксид и п-ментангидропероксид. Подходящими пероксидами с двумя органическими остатками являются дибензоилпероксид, 2,4,-дихлорбензоилпероксид, ди-т-бутилпероксид, дикумилпероксид, т-бутилпербензоат, т-бутилперацетат и т.д. Подходящими азосоединениями являются азо-бис-изобутиронитрил, азо-бис-валеронитрил и азо-бис-циклогексаннитрил.

Пероксид водорода, гидропероксиды, перкислоты, сложные эфиры перкислот, персульфат и пероксодифосфат используются также в комбинациях с восстановителем. Подходящими восстановителями являются сульфенаты, сульфинаты, сульфоксилаты, дитионит, сульфит, метабисульфит, дисульфит, сахар, мочевина, тиомочевина, ксантогенаты, тиоксантогенаты, соли гидразиния, амины и производные амина, такие как анилин, диметиланилин, моноэтаноламин, диэтаноламин или триэтаноламин. Инициирующие системы, состоящие из окислителя и восстановителя, называют окислительно-восстановительными системами. При использовании окислительно-восстановительных систем применяют часто дополнительные соли соединений переходных металлов, такие как железо, кобальт или никель в комбинации с подходящим комплексообразователем, как этилендиаминтетраацетат натрия, нитрилотриацетат натрия, как и тринатрия фосфат или тетракалия дифосфат.

Предпочтительными окислительно-восстановительными системами являются например: 1) калия пероксодисульфат в комбинации с триэтаноламином, 2) аммония пероксодифосфат в комбинации с натрия метабисульфит (Na2S2O5), 3) п-ментангидропероксид / натрия формальдегидсульфоксилат в комбинации с Fe-II-сульфатом (FeSO4·H2O), нитрия этилендиаминоацетатом и тринатрия фосфатом; 4) кумолгидропероксид / натрия формальдегидсульфоксилат в комбинации с Fe-II-сульфатом (FeSO4·H2O), нитрия этилендиаминоацетатом и тринатрия фосфатом;

Количество окислителя составляет 0,001-1 мас. частей в расчете на 100 мас. частей мономера. Мольное количество восстановителя лежит в области между 50%-500% в расчете на мольное количество использованного окислителя.

Мольное количество комплексообразователя зависит от количества использованного переходного материала и является обычно эквимолярно ему.

Для проведения полимеризации все или отдельные компоненты инициирующей системы добавляются в начале полимеризации или во время полимеризации.

Порционное добавление всех, а также отдельных компонентов инициирующей системы во время полимеризации является предпочтительным. Посредством последовательного добавления регулируется скорость реакции.

Время полимеризации лежит в пределах от 5 до 15 часов и зависит в основном от содержания акрилонитрила в мономерной смеси и от температуры полимеризации.

Температура полимеризации лежит в пределах от 0-30°C, предпочтительно в пределах от 5 до 25°C.

При достижении конверсии в пределах от 50-90%, предпочтительно в пределах от 70 до 85% полимеризация останавливается.

Для этого к реакционной смеси добавляется прерыватель полимеризации. Для этого подходящими являются, например, диметилдитиокарбамат, нитрит натрия, смеси диметилдитиокарбамата и нитрита натрия, гидразина и гидроксиламина, а также их производные соли, такие как гидразиния сульфат и гидроксиламмоний сульфат, диэтилгидроксиламин, диизопропилгидроксиламин, растворимые в воде соли гидрохинона, натрий дитионита, фенил-α-нафтиламин и ароматические фенолы, такие как третбутилпирокатехол, или фенотиацин.

Используемое при эмульсионной полимеризации количество воды лежит в области от 100-900 мас. частей, предпочтительно в области от 120 до 500 мас. частей, особенно предпочтительно в области от 150-400 мас. частей воды в расчете на 100 мас. частей мономерной смеси.

При эмульсионной полимеризации могут добавляться солевые водные фазы, для уменьшения вязкости во время полимеризации, для регулирования значения pH, а также для поддержания на определенном уровне значение pH. Для этого используются обычно соли одновалентных металлов в форме гидроксидов калия и натрия, сульфата натрия, карбоната натрия, гидрокарбоната натрия, хлорида лития, хлорида натрия и хлорида калия. Предпочтительными являются гидроксид натрия и калия, гидрокарбонат натрия, хлориды лития, натрия и калия. Количество этого электролита лежит в пределах 0-1 мас. частей, предпочтительно 0-0,5 мас. частей в расчете на 100 мас. частей мономерной смеси. Добавление хлоридсодержащей соли во время эмульсионной полимеризации является необходимым тогда, когда ни в дальнейшей коагуляции, ни в последующей промывке коагулированного нитрильного каучука хлоридсодержащая соль не применяется. (Признак (iv) способа согласно изобретению).

Полимеризация может проводиться либо дискретно, либо непрерывно в каскаде перемешивающих реакторов.

С целью равномерного протекания полимеризации для старта полимеризации используется только часть инициирующей системы, а оставшаяся часть добавляется во время полимеризации. Обычно начинают полимеризацию с 10-80 мас.%, предпочтительно 30-50 мас.% общего количества инициатора. Также является возможным дополнительное добавление отдельных компонентов инициирующей системы.

Если хотят получить химически однородные продукты, то акрилонитрил или соответственно бутадиен добавляют дополнительно, если состав находится вне азеотропных бутадиен/акрилонитрил-соотношений. Дополнительное дозирование является предпочтительным в случае сортов нитрилбутадиеновых каучуков с содержанием акрилонитрила от 10 до 34, а также для сортов с 40-50 мас.% акрилонитрила (W.Hofmann, Rubber Chem. Technol. 36 (1963) 1). Дополнительное дозирование проводят, как, например, указано в немецкой заявке на патент DD 154702, предпочтительно с компьютерным управлением на базе вычислительной программы.

Для удаления не использованных мономеров, а также летучих компонентов конечный реакционный латекс подвергается перегонке с водяным паром. При этом используют температуру в области от 70°C до 150°C, причем при температурах <100°C снижают давление.

Перед удалением летучих компонентов может проводиться дополнительная стабилизация латекса эмульгатором. При этом целесообразно использовать ранее названные эмульгаторы в количестве от 0,1 до 2,5 мас.%, предпочтительно 0,5-2,0 мас.% в расчете на 100 мас. частей нитрильного каучука.

Коагуляция латекса

До или во время коагуляции латекса могут добавляться в латекс один или несколько ингибиторов старения. Для этого подходят фенольные, аминные, а также прочие ингибиторы старения.

Подходящими фенольными ингибиторами старения являются алкилированные фенолы, модифицированный стиролом фенол, стерически затрудненные фенолы, как 2,6-ди-трет-бутилфенол, 2,6-ди-трет-бутил-п-крезол (ВНТ), 2,6-ди-трет-бутил-4-этилфенол, содержащие сложноэфирные группы стерически затрудненные фенолы, содержащие простой тиоэфир стерически затрудненные фенолы, 2,2'-метилен-бис-(4-метил-6-трет-бутилфенол) (ВРН), а также стерически затрудненные тиобисфенолы.

В случае если окрашивание каучука не имеет значения, применяются также аминные ингибиторы старения, например смеси диарил-п-фенилендиаминов (DTPD), октилированный дифениламин (ODPA), фенил-α-нафтиламин (PAN), фенил-β-нафтиламина (PBN), предпочтительны таковые на основе фенилендиамина. Примерами для фенилендиаминов являются N-изопропил-N'-фенил-п-фенилендиамин, N-1,3-диметилбутил-N'-фенил-п-фенилендиамин (6PPD), N-1,4-диметилпентил-N'-фенил-п-фенилендиамин (7PPD), N,N'-бис-1,4-(1,4-диметилпентил)-п-фенилендиамин (77PD) и так далее.

К прочим ингибиторам старения относятся фосфиты, как трис-(нонилфенил)фосфит, полимеризованный 2,2,4-триметил-1,2-дигидрохинолин (TMQ), 2-меркаптобензимидазол (MBI), метил-2-меркаптобензимидазол (MMBI), цинка метилмеркаптобензимидазол (ZMMBI). Фосфиты используются в основном в комбинациях с фенольными ингибиторами старения. TMQ, MBI и MMBI применяются прежде всего для сортов нитрилбутадиеновых каучуков, которые вулканизуются при помощи перекисных соединений.

Для коагуляции используется латекс со значением pH, по меньшей мере, 6, предпочтительно >6. При необходимости это значение pH регулируется посредством добавления основания, предпочтительно аммиака или соответственно гидроксида натрия или калия.

Коагуляцию проводят с применением, по меньшей мере, одной соли выбранной из группы, состоящей из солей алюминия, кальция, магния, натрия, калия и лития.

В качестве анионов этих солей используются обычно одно или двухвалентные анионы. Предпочтительным является галогенид, особенно предпочтительным хлорид, нитрат, сульфат, гидрокарбонат, карбонат, формиат и ацетат.

Подходящими солями являются, например, хлорид натрия, хлорид калия, хлорид кальция, хлорид магния, нитрат натрия, нитрат калия, сульфат натрия, сульфат калия, гидрокарбонат натрия, гидрокарбонат калия, карбонат натрия, карбонат калия, сульфат алюминия, сульфат калия-алюминия (алюмокалиевые квасцы), сульфат натрия-алюминия (натриево-алюминиевые квасцы), ацетат натрия, ацетат кальция и формиат кальция.

Для специального содержания кальция в нитрильном каучуке согласно изобретению важным является то, что либо при коагуляции латекса присутствует, по меньшей мере, одна растворимая соль кальция, либо, если это не тот случай, последующая промывка коагулированного нитрильного каучука проводится с применением не деионизованной и таким образом содержащей ионы кальция водой.

Если для коагуляции латекса применяется растворимая в воде соль кальция, предпочтительным является хлорид кальция.

Концентрация раствора одной или нескольких солей выбранных из группы, состоящей из солей алюминия, кальция, магния, натрия, калия и лития, составляет 3-30 мас.%. Для получения раствора соли используется предпочтительно вода, содержащая ионы кальция.

Общее содержание солей, выбранных из группы, состоящей из солей алюминия, кальция, магния, натрия, калия и лития, необходимых для коагуляции латекса, составляет 0,5-200 мас.%, предпочтительно 0,8-80 мас.%, особенно предпочтительно 1-50 мас.% соли, в расчете на 100 мас. частей нитрильного каучука.

Помимо, по меньшей мере, одной соли, выбранной из определенной выше группы, при коагуляции может также применяться осаждающее средство. В качестве осаждающего средства рассматриваются, например, растворимые в воде полимеры. Они являются неионными, анионными или катионными.

Примерами для неионного полимерного осаждающего средства являются модифицированная целлюлоза, такая как гидроксиалкилцеллюлоза или метилцеллюлоза, как и аддукты этиленоксида и пропиленоксида с соединениями с кислым водородом. Примерами соединений с кислым водородом являются жирные кислоты, сахара, такие как сорбит, моноглицириды и диглицириды жирных кислот, фенол, алкилированные фенолы, (алкил)фенол/формальдегидные конденсаты и т.д. Продукты присоединения этиленоксида и пропиленоксида к этим соединениям могут иметь как статистическое распределение, так и в виде блоков. Из этих продуктов предпочтительны те, у которых со снижением температуры снижается растворимость. Характерные температуры помутнения лежат в пределах от 0 до 100°C, в особенности в пределах от 20 до 70°C.

Примерами для анионных полимерных осаждающих средств являются гомо и сополимеры (мет)акриловой кислоты, малеиновой кислоты, ангидрида малеиновой кислоты и т.д. Предпочтительной является натриевая соль полиакриловой кислоты.

Катионные полимерные осаждающие средства базируются обычно на полиаминах, а также на гомо- и сополимерах (мет)акриламида. Предпочтительными являются полиметакриламиды и полиамины, в особенности на основе эпихлоргидрина и диметиламина.

Количество полимерного осаждающего средства составляет 0,01-5 мас. частей, предпочтительно 0,05-2,5 мас. частей на 100 мас. частей нитрильного каучука.

Также возможно применение другого осаждающего вещества. Следует однако отметить, что возможно без проблем проводить способ согласно изобретению с желаемым результатом в отсутствие дополнительных осаждающих средств, при этом в особенности в отсутствие алкилцеллюлозы с 1-4 атомами углеводорода, гидроксиалкилцеллюлозы, полученных из растений белковых материалов, или полисахаридов, как, например, крахмал, или растворимые в воде соединения полиамина.

Используемый для коагуляции латекс с точки зрения целесообразности имеет концентрацию твердого вещества в пределах 1%-40%, предпочтительно в пределах от 5%-35% и особенно предпочтительно в пределах от 15-30 мас.%.

Коагуляцию латекса проводят в температурных пределах от 10 до 100°C. Предпочтительно коагуляция латекса осуществляется при температуре от 20 до 90°C.

Коагуляция латекса может осуществляться непрерывно или дискретно, предпочтительно работают непрерывно.

Промывка коагулированных нитрильных каучуков

После коагуляции нитрильный каучук обычно представлен в виде так называемой крошки. Поэтому промывка коагулированных нитрил бутадиеновых каучуков обозначается так же, как «промывка крошки» (Krümelwäche). Для промывки этих коагулированных крошек может использоваться либо деионизованная вода (также обозначается «ДВ»), либо недеионизованная вода (также обозначается как „НВ"). Если при коагуляции латекса, по меньшей мере, с одной солью выбранной из определенной выше группы солей не присутствует соль кальция, то при промывке коагулированного нитрильного каучука должна применяться недеионизованная и таким образом содержащая ионы кальция вода.

Промывка проводится при температуре в пределах от 15 до 90°C, предпочтительно при температуре в пределах от 20 до 80°C.

Количество промывочной воды составляет 0,5-20 мас. частей, предпочтительно 1-10 мас. частей и особенно предпочтительно 1-5 мас. частей в расчете на 100 мас. частей нитрильного каучука.

Предпочтительно каучуковая крошка подвергается многоступенчатой промывке, причем между отдельными промывочными стадиями от каучуковой крошки частично отводится вода. Остаточная влажность крошек между отдельными промывочными стадиями лежит в пределах 5-50 мас.%, предпочтительно в пределах от 7-25 мас.%. Количество промывочных стадий обычно составляет 1-7, предпочтительно 1-3. Промывка проводится дискретно и непрерывно. Предпочтительно используют многоступенчатый, непрерывный способ, причем для бережного обращения с водой предпочтительной является противоточная промывка.

Удаление воды и сушка

После окончания промывки оказалось пригодным осушать нитрилкаучуковую крошку. Процедуру совершают обычно в две стадии. На первой стадии каучуковую крошку подвергают механическому предварительному удалению воды. На второй стадии оставшаяся вода выпаривается. Как предварительное удаление воды, так и сушка осуществляются предпочтительно непрерывно. Для механического предварительного удаления воды подходят ситчатые шнек-прессы, у которых вода отжимается сбоку через цедильные щели или шнеки, и у которых механическое обезвоживание осуществляется против потока продукта (принцип уплотнения).

На регулирование содержания оставшихся в нитрильном каучуке катионов дополнительно и по желанию может оказываться влияние посредством степени механического предварительного удаления воды. Это действенно в особенности тогда, когда применяется так называемая неэффективная промывка. Эффективная промывка поставляет уже надлежащее содержание катионов. Содержание воды после механического предварительного удаления воды лежит в пределах от 5 до 25 мас.%. Для регулирования оставшейся в продукте смеси катионов оказалось пригодным, если содержание воды после механического предварительного обезвоживания составляет 5-15 мас.%, в особенности 5-10 мас.%.

Сушка предварительно обезвоженных нитрильных каучуков осуществляется в сушилке сушилка с псевдосжиженым слоем или в плитовоздушной сушилке. Температуры сушки лежат в пределах от 80 до 150°C. Предпочтительной является сушка с программой установки температурного режима, причем в конце процесса сушки температура снижается.

Неожиданным образом нитрильные каучуки согласно изобретению, которые показывают приведенное специальное содержание кальция, а также хлора, имеют желаемую высокую стабильность при хранении LS максимум 5 единиц по Муни. Высокая стабильность при хранении имеет положительное влияние уже во время сушки нитрильных каучуков, так как иначе уже при сушке непременно происходит непроизвольное старение каучуков. Посредством высокой стабильности при хранении облегчается регулирование заданной целевой вязкости по Муни. Таким образом, сокращается количество не соответствующего спецификации нитрильного каучука. Далее высокая стабильность при хранении способствует снижению претензий, которые возникают из-за изменений вязкости по Муни при длительном времени хранения или соответственно транспортировке. Каучуки согласно изобретению подходят для воспроизводимого получения способных к вулканизации смесей. Полученные посредством вулканизации формованные изделия выделяются также воспроизводимым механическим и физическим набором свойств.

Предметом изобретения потому является также применение нитрильных каучуков согласно изобретению для изготовления способных к вулканизации смесей, содержащих, по меньшей мере, один каучук согласно изобретению, по меньшей мере, один сшивающий агент и при необходимости дальнейшие добавки.

Изготовление этих способных к вулканизации смесей осуществляется посредством смешивания, по меньшей мере, одного нитрильного каучука согласно изобретению, по меньшей мере, одного сшивающего агента и при необходимости дальнейших добавок.

В качестве сшивающего агента подходящими являются, например, пероксидные сшивающие агенты, такие как бис(2,4-дихлорбензил)пероксид, ди-бензоилпероксид, бис(4-хлорбензоил)пероксид, 1,1-бис-(т-бутилперокси)-3,3,5-триметилциклогексан, трет-бутилпербензоат, 2,2-бис(т-бутилперокси)бутен, 4,4-ди-трет-бутил пероксинонилвалерат, дикумилпероксид, 2,5-диметил-2,5-ди(т-бутилперокси)-гексан, трет-бутилкумилпероксид, 1,3-бис(т-бутилперокси изопропил)-бензол, ди-т-бутилпероксид и 2,5-диметил-2,5-ди(т-бутилперокси)-гексин-3.

Может быть выгодно, помимо этого пероксидного сшивающего агента использовать дальнейшие добавки, с помощью которых может быть увеличена эффективность сшивки. Для этого подходят, например триаллилизоцианурат, триаллилцианурат, триметилолпропан-три(мет)акрилат, триаллилтримеллитат, этиленгликольдиметакрилат, бутандиолдиметакрилат, триметилолпропантриметакрилат, диакрилат цинка, диметакрилат цинка, 1,2-полибутадиен или N,N-м-фенилендималеинимид.

Общее количество сшивающего агента или сшивающих агентов лежит обычно в области от 1 до 20 мас. ч. на 100 мас. ч. смеси, предпочтительно в области от 1,5 до 15 мас. ч. на 100 мас. ч. смеси и особенно предпочтительно в области от 2 до 10 мас. ч. на 100 мас. ч. смеси, в расчете на нитрильный каучук.

В качестве сшивающего агента могут также использоваться сера в элементарных растворимых или нерастворимых формах или донор серы.

В качестве донора серы рассматривают, например, диморфолилдисульфид (DTDM), 2-морфолинодитиобензотиазол (MBSS), капролактамдисульфид, дипентаметилентиурамтетрасульфид (DPTT) и тетраметилтиурамдисульфид (TMTD).

Также при вулканизации серой нитрильных каучуков согласно изобретению возможно использование дополнительных добавок, с помощью которых может увеличиваться эффективность сшивки. Принципиально сшивание может осуществляться также только серой или донором серы. И напротив, сшивание нитрильных каучуков согласно изобретению может осуществляться также только в присутствии вышеназванных добавок, т.е. без добавления элементарной серы или доноров серы.

В качестве добавок, с помощью которых может повышаться эффективность сшивки, подходят, например, дитиокарбаматы, тиурамы, тиазолы, сульфенамиды, ксантогенаты, производные гуанидина, капролактамы и производные тиомочевины.

В качестве дитиокарбаматов могут применяться, например, аммоний диметилдитиокарбамат, натрий диэтилдитиокарбамат (SDEC), натрий дибутил-дитиокарбамат (SDBC), цинк диметилдитиокарбамат (ZDMC), цинк диэтилдитиокарбамат (ZDEC), цинк дибутилдитиокарбамат (ZDBC), цинк этилфенилдитиокарбамат (ZEPC), цинк дибензилдитиокарбамат (ZBEC), цинк пентаметилендитиокарбамат (Z5MC), теллур диэтилдитиокарбамат, никель дибутилдитиокарбамат, никель диметилдитиокарбамат и цинк диизононилдитиокарбамат.

В качестве тиурамов могут применяться, например, тетраметилтиурам дисульфид (TMTD), тетраметилтиурам моносульфид (ТМТМ), диметилдифенилтиурам дисульфид, тетрабензилтиурам дисульфид, дипентаметилентиурам тетрасульфид и тетраэтилтиурам дисульфид (TETD).

В качестве тиазолов могут, например, использоваться: 2-меркаптобензотиазол (МВТ), дибензтиазилдисульфид (MBTS), цинка меркаптобензотиазол (ZMBT) и меди 2-меркаптобензотиазол.

В качестве сульфенамидных производных могут, например, применяться: N-циклогексил-2-бензотиазилсульфенамид (CBS), N-трет-бутил-2-бензтиазилсульфенамид (TBBS), N,N'-дициклогексил-2-бензтиазилсульфенамид (DCBS), 2-морфолинотиобензтиазол (MBS), N-оксидиэтилентиокарбамил-N-трет-бутилсульфенамид и оксидиэтилентиокарбамил-N-оксиэтиленсульфенамид.

В качестве ксантогенатов могут использоваться, например, натрий дибутилксантогенат, цинк изопропилдибутилксантогенат и цинк дибутилксантогенат.

В качестве производных гуанидина могут применяться, например, дифенилгуанидин (DPG), ди-о-толилгуанидин (DOTG) и о-толилбигуанид (OTBG).

В качестве дитиофосфатов могут применяться, например, цинк диалкилдитиофосфаты (длина цепи алкильных остатков - 2-16 атомов углеводорода), медь диалкилдитиофосфаты (длина цепи алкильных остатков - 2-16 атомов углеводорода) и дитиофосфорилполисульфид.

В качестве капролактама может использоваться, например, дитио-бис-капролактам.

В качестве производных тиомочевины могут применяться, например, N,N'-дифенилтиомочевина (DPTU), диэтилтиомочевина (DETU) и этилентиомочевина (ETU).

Также в качестве добавок подходят, например, цинк диаминдиизоцианат, гексаметилентетрамин, 1,3-бис(цитраконимидометил)бензол, а также циклические дисульфаны.

Названные добавки, как и средство сшивки, могут применяться как отдельно, так и в смесях. Предпочтительно используются следующие вещества для сшивания нитрильных каучуков: сера, 2-меркаптобензтиазол, тетраметилтиурам дисульфид, тетраметилтиурам моносульфид, цинк дибензилдитиокарбамат, дипентаметилентиурам тетрасульфид, цинкдиалкилдитиофосфат, диморфолилдисульфид, теллур диэтилдитиокарбамат, никель дибутилдитиокарбамат, цинк дибутилдитиокарбамат, цинк диметилдитиокарбамат и дитио-бис-капролактам.

Средство сшивки и ранее названные добавки могут в каждом случае применяться в количестве приблизительно от 0,05 до 10 мас. ч. на 100 мас. ч. смеси, предпочтительно от 0,1 до 8 мас. ч. на 100 мас. ч. смеси, и особенно предпочтительно 0,5 до 5 мас. ч. на 100 мас. ч. смеси (индивидуальное дозирование, в каждом случае в расчете на действующее вещество).

При сшивании серой согласно изобретению также при необходимости имеет смысл дополнительно к средству сшивки и вышеназванным добавкам применение дальнейших неорганических или соответственно органических веществ, например, оксид цинка, карбонат цинка, оксид свинца, оксид магия, насыщенные или ненасыщенные органические жирные кислоты и их соли цинка, многоатомные спирты, аминоспирты, как, например, триэтаноламин, а также амины, как, например, дибутиламин, дициклогексиламин, циклогексилэтиламин и полиэфирамины.

Наряду с этим могут также применяться замедлители преждевременной вулканизации. К ним относятся циклогексилтиофталимид (СТР), N,N' динитрозопентаметилентетрамин (DNPT), ангидрид фталевой кислоты (РТА) и дифенилнитрозамин. Предпочтительным является циклогексилтиофталимид (СТР).

Помимо добавления сшивающего агента или агентов нитрильный каучук согласно изобретению может также смешиваться с другими обычными добавками к каучукам.

Они включают, например, типичные и достаточно известные специалистам вещества, такие как наполнители, активаторы наполнения, антиозонат, ингибитор старения, антиокислитель, технологический модификатор, размягчающее масло, пластификатор, армирующий материал и лубрикант.

В качестве наполнителей могут применяться, например, сажа, кремниевая кислота, сульфат бария, диоксид титана, оксид цинка, оксид кальция, карбонат кальция, оксид магния, силикат алюминия, диатомовая земля, тальк, каолин, бентонит, углерод, нанотрубки, тефлон, (последний предпочтительно в форме порошка) или силикаты.

В качестве активаторов наполнения принимаются во внимание особенно органические силаны, такие как, например, винилтриметилоксисилан, винилдиметоксиметилсилан, винилтриэтоксисилан, винилтрис(2-метоксиэтокси)силан, N-циклогексил-3-аминопропилтриметоксисилан, 3-аминопропил-триметоксисилан, метилтриметоксисилан, метилтриэтоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, триметилэтоксисилан, изооктилтриметоксисилан, изооктилтриэтоксисилан, гексадецилтриметоксисилан или (октадецил)метилдиметоксисилан. Из дальнейших активаторов наполнения выделяются, например, поверхностно-активные вещества, такие как триэтаноламин и этиленгликоли с молекулярной массой от 74 до 10000 г/моль. Количество активаторов составляет обычно 0-10 мас. ч., в расчете на 100 мас. ч. нитрильного каучука.

В качестве ингибитора старения в способные к вулканизации смеси могут добавляться вещества, которые уже раскрывались в этой заявке в контексте описания латексной коагуляции. Они применяются обычно в количестве примерно от 0 до 5 мас. ч., предпочтительно от 0,5 до 3 мас. ч., в расчете на 100 мас. ч. нитрильного каучука.

В качестве лубрикантов подходят насыщенные или частично ненасыщенные жирные кислоты и олеиновые кислоты и их производные (сложные эфиры жирных кислот, соли жирных кислот, алифатические спирты, амиды жирных кислот), которые предпочтительно применяются в качестве компонента смеси, и далее продукты, применяемые на поверхности пресс-формы, такие как, например, продукты на основе низкомолекулярных соединений силикона, продукты на основе фторполимеров, а также продукты на основе фенольных смол.

Лубрикант применяется в качестве компонента смеси в количестве примерно от 0-10 мас. ч., предпочтительно 0,5-5 мас. ч. в расчете на 100 мас. ч. нитрильного каучука.

Также возможно армирование каркасом (волокнами) из стекла согласно американской заявке на патент US-A-4826721, а также армирование с помощью корда, ткани, волокон из алифатических и ароматических полиамидов (нейлон®, арамид®), сложных полиэфиров и природных волокнистых продуктов.

Предметом изобретения является, кроме того, способ изготовления формованных изделий на основе, по меньшей мере, одного нитрильного каучука, согласно изобретению который отличается тем, что описанные ранее способные к вулканизации смеси вулканизируют формованием, предпочтительно с применением литья под давлением.

Предметом изобретения является вместе с тем специальное формованное изделие, которое может быть получено посредством названного ранее способа вулканизации.

С помощью этого способа может изготавливаться большое количество формовых изделий, так, например, прокладка, колпачок, шланг или мембрана. Особенно нитрильные каучуки согласно изобретению со специальным ионным показателем являются подходящими для производства O-кольцевой прокладки, плоской прокладки, кольца для уплотнения вала, уплотнительной манжеты, уплотнительного колпачка, защитного колпачка от пыли, штепсельного уплотнения, термоизолирующего шланга (с и без добавления ПВХ), шланга масляного радиатора, шланга воздухозаборника, шланга сервопривода руля или насосной мембраны.

Альтернативно к непосредственному изготовлению формованных изделий на основе нитрильного каучука согласно изобретению является возможным при получении нитрильного каучука согласно изобретению добавлять либо (i) реакцию метатезиса или (ii) реакцию метатезиса и последующее гидрирование или (iii) только гидрирование. Данные реакции метатезиса или соответственно гидрирования достаточно известны специалистам и описаны в литературе.

Реакция метатезиса известна, например, из международной заявки WO-A-02/100941, а также WO-A-02/100905.

Гидрирование может проводиться с применением гомогенных или гетерогенных катализаторов гидрирования. Также возможно проводить гидрирование in-situ, что означает в том же реакционном сосуде, в котором при необходимости ранее производился деструктивный метатезис и без необходимости изоляции деструктурированного нитрильного каучука.

Катализатор гидрирования просто добавляется в реакционный сосуд. Используемые катализаторы основываются обычно на родии, рутении или титане, но также могут использоваться платина, иридий, палладий, рений, рутений, осмий, кобальт или медь, либо в виде металла, либо предпочтительно в форме соединений металла, (см. например заявки на патент USA-3700637, DE-A-2539132, EP-A-0134023, DE-OS-3541689, DE-OS-3540918, EP-A-0298386, DE-OS-3529252, DE-OS-3433392, US-A-4464515 und US-A-4503196).

Подходящие катализаторы и растворители для гидрирования в гомогенной фазе описываются в дальнейшем, и известны также из немецкой заявки DE-A-2539132 и европейской заявки EP-A-0471250.

Селективное гидрирование может достигаться, например, в присутствии родий- или рутенийсодержащего катализатора. Пригодным к применению является, например, катализатор общей формулы

(R1 mB)IMXn,

где М рутений или родий,

R1 являются одинаковыми или различными и представляют собой алкильную группу с 1-8 атомами углеводорода, циклоалкильную группу с 4-8 атомами углеводорода, арильную группу с 6-15 атомами углеводорода или аралкильную группу с 7-15 атомами углеводорода.

В является фосфором, мышьяком, серой или сульфоксидной группой S=O,

Х означает водород или анион, предпочтительно галоген или особо предпочтительно хлор или бром,

I равно 2, 3 или 4,

m равно 2 или 3, и

n является числом 1, 2 или 3, предпочтительно 1 или 3.

Предпочтительными катализаторами являются трис(трифенилфосфин)-родий(I)-хлорид, трис(трифенилфосфин)-родий(III)-хлорид, трис(диметилсульфоксид)-родий(III)-хлорид, а также тетракис(трифенилфосфин)-родий-гидрид формулы (С6Н5)3Р)4RhH и соответствующие соединения, в которых трифенилфосфин частично или полностью замещен трициклогексилфосфином. Катализатор может использоваться в небольших количествах. Подходящим является количество в пределах от 0,01-1 мас.%, предпочтительно в пределах от 0,03-0,5 мас.%, и особенно предпочтительно в пределах от 0,1-0,3 мас.%, в расчете на массу полимера.

Обычно имеет смысл использовать катализатор совместно с сокатализатором, который является лигандом формулы R1 mB, причем R1, m и В имеют ранее указанные для катализатора значения. Предпочтительно m равно 3, В означает фосфор, а остатки R1 могут быть одинаковыми или различными. Предпочтительно речь идет о со-катализаторах с триалкильными, трициклоалкильными, триарильными, триаралкильными, диарил-моноалкильными, диарил-моноциклоалкильными, диалкил-моноарильными, диалкил-моноциклоалкильными, дициклоалкил-моноарильными и дициклоалкил-моноарильными остатками.

Примеры со-катализаторов представлены, например, в американской заявке на патент US-A-4631315. Предпочтительным со-катализатором является трифенилфосфин. Со-катализатор применяется предпочтительно в количестве от 0,3-5 мас.%, предпочтительно от 0,5-4 мас.%, в расчете на массу гидрированного нитрильного каучука. Предпочтительно массовое соотношение родийсодержащих катализаторов с со-катализатором лежит в области от 1:3 и 1:55, особенно предпочтительно в пределах от 1:5 до 1:45. В расчете на 100 массовых частей гидрированого нитрильного каучука применяются соответственно 0,1-33 массовых частей со-катализатора, предпочтительно 0,5-20 и особенно предпочтительно 1-5 массовых частей, в особенности более 2, но менее 5 мас. частей со-катализатора в расчете на 100 мас. частей гидрированого нитрильного каучука.

Практическое осуществление данного гидрирования является достаточно известным специалистам из американской заявки на патент US-A-6683136. Гидрирование обычно проводят следующим образом: к гидрируемому нитрильному каучуку в растворителе, таком как толуол или монохлорбензол, 2-10 часов подается водород при температуре в пределах от 100 до 150°C и давлении в области от 50 до 150 бар.

Под гидрированием в рамках данного изобретения понимается превращение, по меньшей мере, 50%, предпочтительно 70-100%, особенно предпочтительно 80-100% имеющихся в исходном нитрильном каучуке двойных связей.

При использовании гетерогенных катализаторов речь идет обычно о нанесенных катализаторах на основе палладия, которые нанесены, например, на уголь, кремниевые кислоты, карбонат кальция или сульфат бария.

Полученные реакцией метатезиза и/или гидрирования нитрильные каучуки согласно изобретению, или при необходимости гидрированные нитрильные каучуки могут вноситься как аналог нитрильных каучуков согласно изобретению в способные к вулканизации композиции и использоваться для получения вулканизатов и формованных изделий на основе таких вулканизатов. Эти при необходимости гидрированные нитрильные каучуки имеют вязкость по Муни (ML (1+4@100°C)) 1-50, предпочтительно 1-40 единиц по Муни.

Примеры

I Получение NBR-латексов А, В, С

Получение используемых в примерах 1)-5) NBR-латексов А, В, и С осуществляется согласно основной рецептуре, указанной в таблице 1, причем все применяемые вещества указываются в массовых частях в расчете на 100 мас. частей мономерной смеси. В таблице 1 указываются также соответствующие условия полимеризации.

В вышеупомянутой таблице 1 в одной из строчек для нитрильных каучуков А, В и С приводится более одного значения, это означает, что общее количество соответствующих применяемых веществ добавляли не одной порцией, а осуществляли дополнительное дозирование (один или два раза). Конверсии, при которых осуществляли дополнительное дозирование, приводятся далее.

Получение NBR-латексов осуществлялось периодическим образом в автоклаве с мешалкой объемом 2 м3. При загрузке автоклава в каждом случае использовали 350 кг мономерной смеси и общего количества воды в размере 700 кг. Из этого количества воды загружали в автоклав 650 кг с эмульгаторами (Erkantol® BXG, Baykanol® PQ и калиевая соль жирных кислот кокосового масла) и гидроксидом натрия и продували током азота. Затем добавляли дестабилизированные мономеры и первое, приведенное в таблице 1, количество регулятора молекулярной массы t-DDM и реактор закрывали. После термостатирования содержимого реактора запускали полимеризацию посредством добавления водного раствора трис-(α-гидроксиэтил)-амина и калий пероксодисульфата (при А и В первое, приведенное в таблице 1, количество).

Протекание полимеризации сопровождалось гравиметрическим определением конверсии. При степени протекания полимеризации 15% впоследствии добавляли, в случае А и В - оставшееся количество калий пероксодисульфата, и в случае А - оставшееся количество t-DDM. При достижении конверсии, данной в таблице 1, полимеризацию останавливали путем добавления водного раствора натрий дитионита и гидроксида калия. Не вступившие в реакцию мономеры и прочие летучие составные части удаляли при помощи дистилляции с водяным паром.

С случае латекса В осуществляли ступенчатое добавление в общем 19 мас. частей акрилонитрила: 12,5 мас. частей акрилонитрила сначала помещали в реактор, и дальнейшие 6,5 мас. частей добавляли впоследствии при конверсии 35%. Добавление t-DDM осуществлялось в случае латекса также ступенчато: 0,27 мас. частей t-DDM сначала помещали в реактор, 0,15 мас. частей добавляли впоследствии при конверсии 20% и 0,06 мас. частей при конверсии 40%.

В случае латекса С осуществляли также ступенчатое добавление t-DDM: 0,5 мас. частей t-DDM сначала помещали в реактор, и 0,2 мас. частей добавляли впоследствии при конверсии 15%.

Полученные каучуковые латексы или соответственно твердые каучуки имели следующие свойства:

Перед коагуляцией соответствующего NBR-латекса его смешивали в каждом случае с 50%ой дисперсией Vulkanox® KB (1,25 мас.% Vulkanox®KB в расчете на твердое вещество NBR-латекса). Vulkanox®-КВ-дисперсию получали заранее с помощью Ultraturrax при 95-98°C и состояла она из:

Вариацию условий при латексной коагуляции и промывке крошек проводили дискретно с аликвотными частями латексов А, В и С в перемешивающей, открытой емкости объемом 100 литров.

Для латексной коагуляции использовали в каждом случае 25 кг латекса, причем необходимое количество солей для количественной коагуляции латекса определяли посредством предварительных опытов. Для получения солевых растворов использовали как деионизированную („ДВ"), так и недеионизированную и таким образом содержащую ионы кальция воду („НВ"). Солевые растворы помещали в емкость для коагуляции (вид соли, концентрация солевого раствора, количество соли в расчете на NBR, температура коагуляции и т.д. приводятся для каждого случая в нижеследующих таблицах) перед тем как добавляли латекс при перемешивании. Коагуляция латекса завершалась обычно в течение нескольких минут (<5 мин). Количество соли в каждом случае определяли таким образом, что каучуковая крошка была более 5 мм, так чтобы при последующей промывке они не вымывались. Для проведения промывки крошек емкость располагала подводящим и отводящим каналом. На внутренней стороне емкости размещались две направляющих, так что перед проведением промывки слив мог быть перекрыт с помощью фильтра (размер отверстий 2 мм), так что коагулированные крошки при промывке не вымывались. Промывка проводилась описанными здесь экспериментами с постоянной пропускной способностью воды 200 л/ч. Для промывки использовали как деионизированную (ДВ), так и не деионизированную воду (НВ). Полученная при осаждении латексная жидкая фаза не удалялась из емкости для коагуляции до начала промывки, т.е. латексная жидкая фаза удалялась посредством разбавляющей промывки. Применяемые при промывке крошек типовые условия (тип воды, температура промывки, время промывки и т.д.) приводятся в нижеследующих таблицах.

После завершения промывки каучуковую крошку извлекали при помощи сит, в уплотняющем шнеке предварительно обезвоживали до остаточной влажности 5-20 мас.% и с перерывами сушили в вентилируемом сушильном шкафу до остаточной влажности <0, 6%.

Просушенные NBR-каучуки оценивали с помощью вязкости по Муни до и после 48 часового хранения в горячем воздухе при 100°C, т.е. определение вязкости по Муни проводили сначала сразу после сушки (т.е. перед хранением в горячем воздухе) и затем после 48-часового хранения в горячем воздухе при 100°C.

Для определения содержания кальция 0,5 г нитрильного каучука подвергают разложению посредством сухого озоления при 550°C в платиновом тигле с последующим растворением сажи в соляной кислоте. После соответствующего разведения полученного реакционного раствора деионизированной водой определяют содержание кальция при помощи оптико-эмиссионной спектрометрии с индуктивно связанной плазмой ICP-OES (inductively coupled plasma - optical emission spectrometry) при длине волны 317,933 нм по отношению к согласованным с кислотной матрицей калибровочным растворам. В зависимости от концентрации элементов в реакционном растворе или соответственно чувствительности применяемого измерительного прибора подгоняют концентрации испытуемых растворов для используемых в каждом случае длин волн в линейной области калибрирования (В.Welz "Atomic Absorption Spectrometry", 2nd Ed., Verlag Chemie, Weinheim 1985).

Содержание хлора в нитрильном каучуке согласно изобретению определяется исходя из DIN EN 14582, способ А: Нитрилкаучуковую пробу разлагают в автоклаве фирмы Parr в расплаве натрий пероксида и нитрата калия. К образованному расплаву добавляют сульфитный раствор и подкисляют серной кислотой. В полученном при этом растворе образованный хлорид определяют посредством потенциометрического титрования с раствором нитрата серебра и вычисляют в виде хлора.

Примеры 1-10: (Примеры согласно изобретению, а также сравнительные примеры)

Стабильность при хранении нитрильного каучука (28,9 мас.% акрилонитрила), полученного из латекса А с указанными в нижеследующей таблице условиями коагуляции и промывки. Промывка крошки проводилась во всех случаях при 20°C и с деионизированной водой (ДВ).

Сравнительные примеры обозначены перед номером буквой „V".

В колонке 2 выше указанной таблицы указана кислота (HCl, H2SO4). Это означает, что указанное значение pH устанавливалось посредством добавления этой кислоты.

В этой серии примеров показано, что в случае промывки каучуковой крошки деионизированной водой только с применением CaCl2 в качестве электролита нитрильные каучуки получаются с удовлетворительной стабильностью при хранении. Стабильные при хранении нитрильные каучуки имеют количество кальция, равное 1235-1290 м.д.

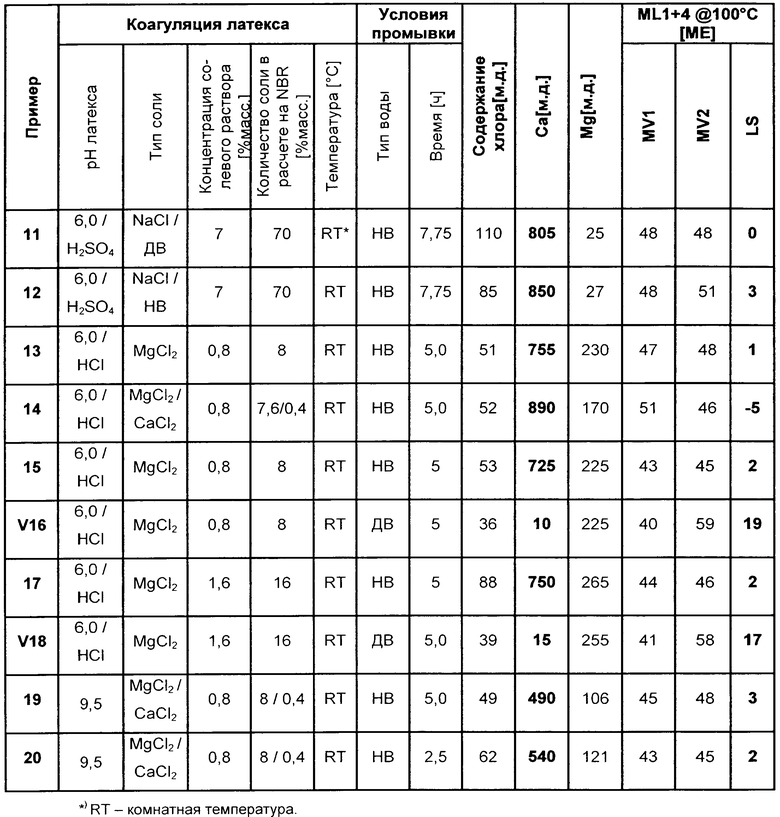

Примеры 11-20: (Примеры согласно изобретению, а также сравнительные примеры)

Стабильность при хранении нитрильного каучука (28,9 мас.% акрилонитрила), полученного из латекса А с указанными в нижеследующей таблице условиями коагуляции и промывки.

Промывка каучуковой крошки осуществлялась во всех случаях при 20°C и либо с деионизированной водой (ДВ), либо с водой, содержащей ионы кальция (НВ).

В колонке 2 выше указанной таблицы указана кислота (HCl, H2SO4), т.е. указанное значение pH устанавливалось посредством добавления этой кислоты.

В серии примеров 2) показано, что посредством применения недеионизированной и таким образом содержащей ионы кальция воды (НВ) при промывке каучуковой крошки получаются стабильные при хранении нитрильные каучуки. Применение деионизированной воды (ДВ) при промывке каучуковой крошки не ведет к получению нитрильных каучуков с удовлетворительной стабильностью при хранении. Стабильные при хранении нитрильные каучуки согласно изобретению содержат кальций в количестве от 490 до 890 м.д.

Примеры 21-31: (Примеры согласно изобретению)

Стабильность при хранении нитрильного каучука (28,9 мас.% акрилонитрила), полученного из латекса А с указанными в нижеследующей таблице условиями коагуляции и промывки.

Промывка каучуковой крошки проводилась во всех случаях водой, содержащей ионы кальция (НВ).

В серии примеров 3) показано, что посредством варьирования условий при коагуляции латекса и при промывке каучуковой крошки получаются стабильные при хранении нитрильные каучуки с содержанием кальция в количестве 171-830 м.д.

Примеры 32-35: (Примеры согласно изобретению)

Стабильность при хранении нитрильного каучука (18,8 мас.% акрилонитрила), полученного из латекса В с указанными в нижеследующей таблице условиями коагуляции и промывки.

Промывка каучуковой крошки проводилась во всех случаях водой, содержащей ионы кальция (НВ).

Пример 36: (Примеры согласно изобретению)

Стабильность при хранении нитрильного каучука (38,6 мас.% акрилонитрила), полученного из латекса С с указанными в нижеследующей таблице условиями коагуляции и промывки.

Промывка каучуковой крошки проводилась во всех случаях водой, содержащей ионы кальция (НВ).