Электрод с защитным подслоем для предотвращения разрушения при возгорании литий-ионных аккумуляторов относится к изделиям электротехнической промышленности и может быть использован для изготовления как защитных подслоев и электродов, так и самих аккумуляторов, для повышения безопасности в процессе их эксплуатации.

Известен аккумулятор, в котором для электрода в качестве защищающего от перезаряда подслоя используется композиционный материал, состоящий из полиэтилена, поливинилидендифторида и сажи и обладающий положительным температурным коэффициентом [1]. Однако, данное техническое решение не позволяет защитить аккумулятор на ранних стадиях перезаряда и избежать его повреждения.

Известен электрод, защищающий от перезаряда и обладающий положительным температурным коэффициентом, за счет использования в качестве подслоя поли(3-бутилтиофена) [2]. Однако, данное техническое решение не позволяет защитить аккумулятор на ранних стадиях перезаряда и избежать его повреждения.

Наиболее близким к заявленному изобретению является электрод с положительным температурным коэффициентом (ПТК) [3], изготовленный в виде композита полимерного материала с различными неорганическими наполнителями. В качестве полимерной матрицы использовались полиэтилен, полипропилен, полиамиды, полиметилметакрилат, поливинилидендифторид и другие полимеры. В качестве наполнителей использовались допированные оксиды переходных металлов, допированный титанат бария. Сущность работы такого электрода состоит в обратимом резком повышении удельного электрического сопротивления защитного подслоя, находящегося между алюминиевым токоподводом и электроактивным слоем, при повышении температуры, вызываемой перезарядом аккумулятора.

Недостатком известного изобретения является недостаточная защищенность за счет того, что защитный подслой, используемый в известном устройстве, реагирует лишь при существенном изменении температуры аккумулятора, что приводит к сравнительно позднему срабатыванию защиты, к недостаточной безопасности аккумуляторов и в целом не защищает от их необратимого повреждения при перегреве.

Технической задачей данного изобретения является повышение безопасности аккумуляторов при перезаряде, которое выражается в отсутствии возгорания, вздутия и взрыва.

Техническим результатом изобретения является повышение безопасности и защита от необратимых повреждений при перезаряде заявляемого нового устройства, что обеспечивается за счет того, что при превышении допустимых значений напряжения происходит резкое увеличение сопротивления в цепи и обеспечивает защиту от перезаряда для аккумуляторов, работающих в диапазоне напряжений от 2,0 до 4,2 В, при превышении заданного диапазона, и уменьшающий ток разложения электролита в 2 раза.

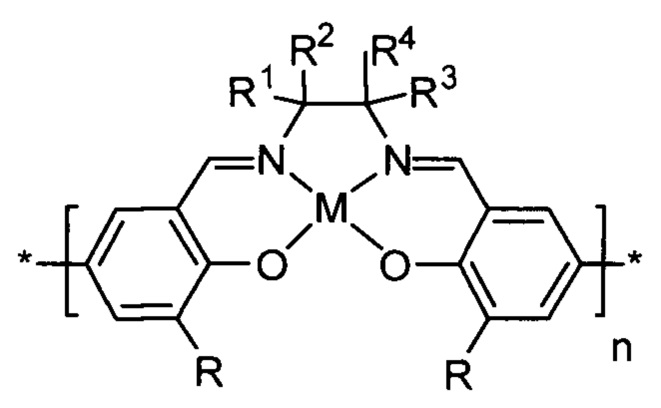

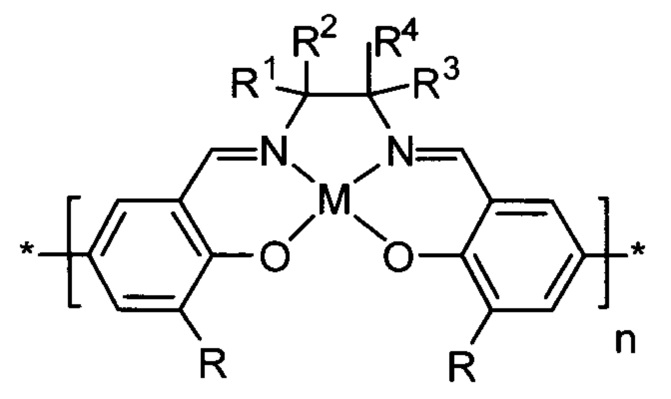

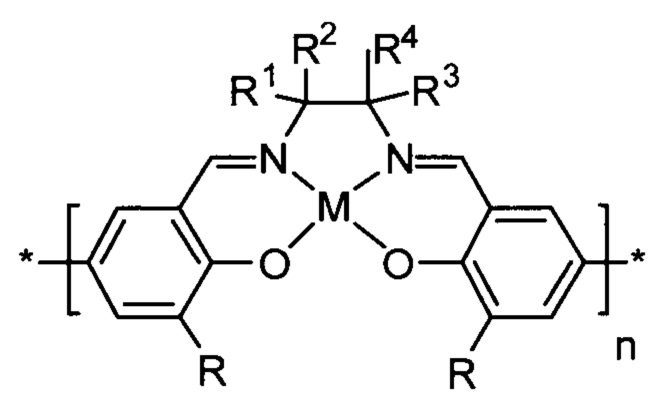

Указанный технический результат достигается заявляемым устройством в виде нового электрода, в котором защитный слой имеет толщину от 25 нм до 10 мкм и выполнен из полимера вида:

включающего в себя основную цепь и боковые заместители, где R - заместитель из группы (-Н, -(СН2)nCH3, -O(СН2)nCH3 где n находится в диапазоне от 0 до 12), R1, R2, R3 и R4 - заместители из группы (-Н, -СН3, -(СН2)4-), а М - переходный металл из группы (Ni, Со, Cu, Pd), а электроактивный слой состоит из композитного материала, включающего от 40 до 95% активного катодного материала, от 1 до 30% проводящей добавки и от 1 до 30% связующего.

При этом, в качестве активного катодного материала используются смешанные оксиды состава LiaM1xO2 (0<а<3, 1<х<3) и LiaM1xM2yO2 (0<х<2, 0<у<2, 0<а<3), фосфаты состава - LiaM1x (PO4)у (0<а<3, 1<х<3, 1<у<3) и LiaM1xM2yPO4 (0<a<3, 0<x<1, 0<y<2), где M1 и M2 - металл как переменной, так и непременной валентности.

Сущность заявляемого изобретения иллюстрируются Фиг. 1-5, на которых представлены результаты проведенных исследований, подтверждающих достижение им указанного выше технического результата.

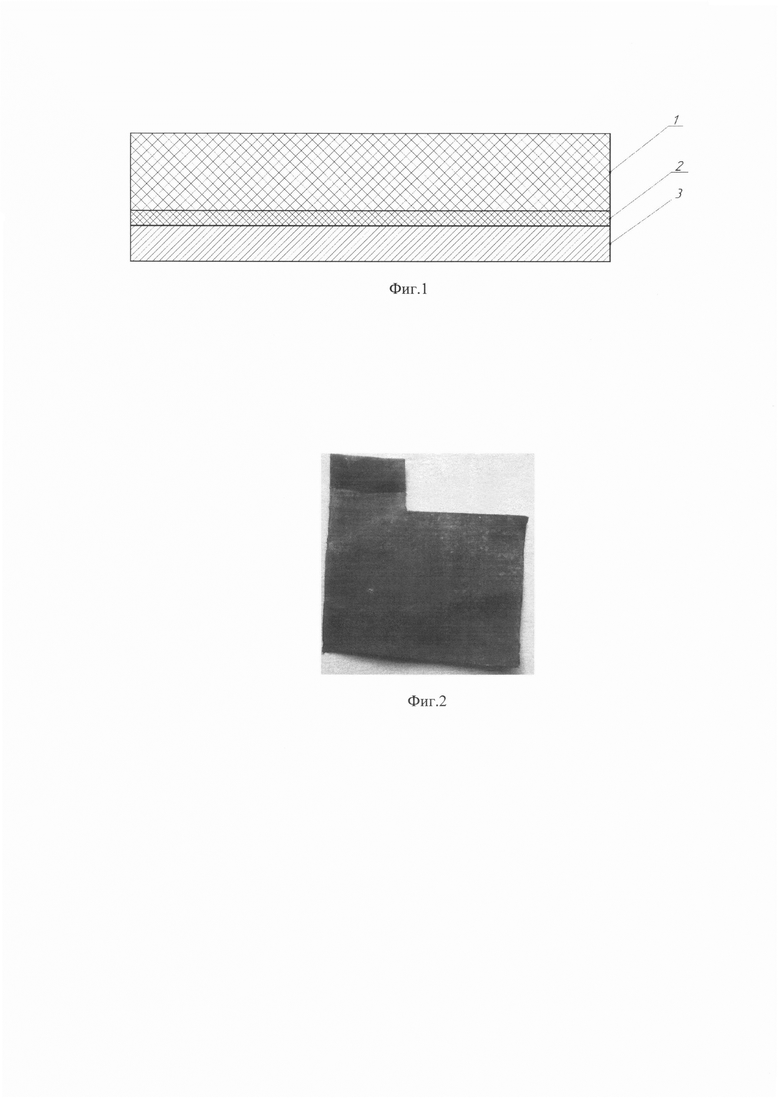

На Фиг. 1 представлена схема заявленного устройства, включающего защитный подслой.

Слой 1: активная масса катода толщины от 15 до 500 мкм

Слой 2: защитный подслой толщины от 25 нм до 10 мкм

Слой 3: токоподвод толщины от 5 до 50 мкм

На Фиг. 2 представлены фотографии алюминиевых токоподводов с нанесенным на них защитным подслоем.

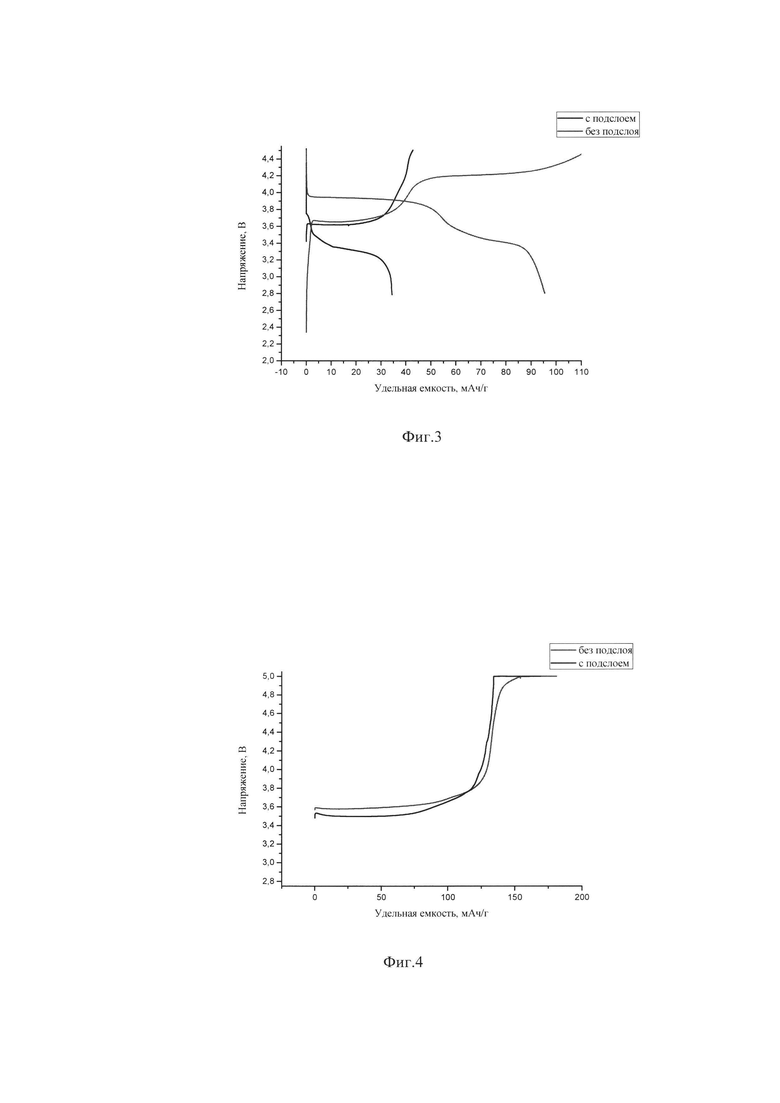

На Фиг. 3 представлены зарядо-разрядные кривые электрода с активной массой состава 80% LiMn0.5Fe0,5PO4, 10% PVDF и 10% SuperP, нанесенной на чистый алюминиевый токовывод и алюминиевый токовывод с защитным подслоем. Заряд-разрядные кривые были записаны в диапазоне напряжений 2,8-4,5 В при постоянном токе I=140 мА/г, рассчитанном на массу активного вещества.

На Фиг. 4 представлены перезарядные кривые электрода с активной массой состава 80% LiFePO4, 10% PVDF и 10% SuperP, нанесенной на чистый алюминиевый токовывод и алюминиевый токовывод с защитным подслоем. Зарядные кривые были записаны в диапазоне напряжений 2,8-5,0 В при постоянном токе I=140 мА/г, рассчитанном на массу активного вещества с последующей выдержкой при 5,0 В в течение 1 часа.

На Фиг. 5 представлены зависимости силы тока от времени, выраженной на массу активного вещества, поученные при выдержке в течение 1 часа при 5,0 В.

Заявленное изобретение было многократно апробировано в лабораторных условиях химического факультета Санкт-Петербургского государственного университета. Результаты проведенных исследований, подтверждающих достижение указанного технического результата, поясняются конкретными примерами реализации способа. В нижеприведенных примерах апробирование заявляемого защитного подслоя было проведено с использованием доступных реактивов следующих производителей: C-LiFePO4 (Phostech Co., Канада), углеродная сажа SuperP (Timcal Ltd., Канада), поливинилиденфторид PVDF (MTI Co., Китай), LiMn0.5Fe0,5PO4 (MTI Co., Китай).

Пример 1. Для подтверждения достижения технического результата были собраны образцы, в которых в качестве активного катодного материала выступали LiMn0.5Fe0,5PO4 и LiFePO4.

Подготовка токоподвода. Алюминиевую пластину с размерами 17*20*0,02 мм натирали графитовым стержнем так, чтобы вся его поверхность была покрыта графитом.

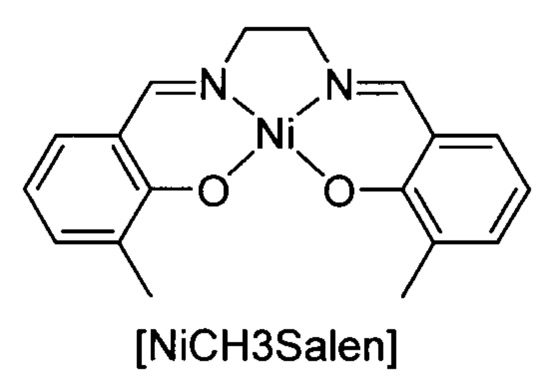

Нанесение ПЭК-слоя из раствора мономера [NiCH3Salen]. В качестве растворителя использовался состав: диметилкарбонат/этиленкарбонат/диэтилкарбонат с объемным соотношением компонентов 1:1:1 с добавкой 2% винилкарбоната. Соль - 1 М LiPF6. Концентрация мономера - 0,005 М. В качестве противоэлектрода и электрода сравнения выступала литиевая фольга.

Подготовленный электрод погрузили в ячейку с раствором мономера [NiCH3Salen]

и осадили на нем слой полимера. Ячейка представляла собой цилиндрическую емкость диаметром 2,5 см и емкость, 50 мл. Осаждение проводили потенциодинамической полимеризацией со скоростью развертки 5 мВ/с в диапазоне потенциалов 2,8-4,2 В отн. лития, пока окислительная емкость не достигала 2 Кл, что соответствует 1 мкм толщины подслоя. Образцы промывали ацетонитрилом и высушивали.

Фотографии алюминиевых токоподводов с защитным подслоем, полученных таким способом, представлены на Фиг. 1.

Нанесение электроактивного слоя на основе LiMn0.5Fe0,5PO4 на подготовленный токоподвод. На подготовленный по процедуре, описанной в примере 1 токоподвод наносили электродную массу, состоящую из 80% LiMn0.5Fe0,5PO4, 10% PVDF и 10% SuperP по массе. Для этого суспензию 250 мг LiMn0.5Fe0,5PO4, 31,3 мг PVDF и 31,3 мг SuperP в 1 мл N-метилпирролидона измельчали в гомогенизаторе в течение 5 минут при скорости 8000 оборотов в минуту. Полученную пасту наносили слоем толщиной 400 мкм на алюминиевый токоподвод и сушили в вакууме (10-20 Па) при 40-50°С в течение суток.

Нанесение электроактивного слоя на основе LiMn0.5Fe0,5PO4 на токоподвод с ПЭК-слоем. На подготовленный по процедуре, описанной в примере 2 токоподвод с ПЭК-слоем наносили электродную массу, состоящую из 80% LiMn0.5Fe0,5PO4, 10% PVDF и 10% SuperP по массе. Для этого суспензию 250 мг LiMn0.5Fe0,5PO4, 31,3 мг PVDF и 31,3 мг SuperP в 1 мл N-метилпирролидона измельчали в гомогенизаторе в течение 5 минут при скорости 8000 оборотов в минуту. Полученную пасту наносили слоем толщиной 400 мкм на алюминиевый токоподвод с ПЭК-слоем и сушили в вакууме (10-20 Па) при 40-50°С в течение суток.

Нанесение электроактивного слоя на основе LiFePO4 на подготовленный токоподвод. На подготовленный по процедуре, описанной в примере 1 токоподвод наносили электродную массу, состоящую из 80% LiFePO4, 10% PVDF и 10% SuperP по массе. Для этого суспензию 250 мг LiFePO4, 31,3 мг PVDF и 31,3 мг SuperP в 1 мл N-метилпирролидона измельчали в гомогенизаторе в течение 5 минут при скорости 8000 оборотов в минуту. Полученную пасту наносили слоем толщиной 400 мкм на алюминиевый токоподвод с ПЭК-слоем и сушили в вакууме (10-20 Па) при 40-50°С в течение суток.

Нанесение электроактивного слоя на основе LiFePO4 на токоподвод с ПЭК-слоем. На подготовленный по процедуре, описанной в примере 2 токоподвод с ПЭК-слоем наносили электродную массу, состоящую из 80% LiFePO4, 10% PVDF и 10% SuperP по массе. Для этого суспензию 250 мг LiFePO4, 31,3 мг PVDF и 31,3 мг SuperP в 1 мл N-метилпирролидона измельчали в гомогенизаторе в течение 5 минут при скорости 8000 оборотов в минуту. Полученную пасту наносили слоем толщиной 400 мкм на алюминиевый токоподвод с ПЭК-слоем и сушили в вакууме (10-20 Па) при 40-50°С в течение суток.

Изготовление макетов литий-ионных аккумуляторов на основе изготовленных электродов. Макеты литий-ионных аккумуляторов форм-фактора CR2032 собирали с использованием полученных по примерам 3-6 электродов в качестве катода, противоэлектрода из литиевой фольги в качестве анода, сепаратора из мембраны Celgard® и электролита, представляющего собой 1 М раствор LiPF6 в смеси диметилкарбоната/этиленкарбоната/диэтилкарбоната с объемным соотношением компонентов 1:1:1 с добавкой 2% винилкарбоната.

Тестирование макетов литий-ионных аккумуляторов. Материал LiMn0.5Fe0,5PO4 был выбран потому, что его зарядо-разрядная характеристика имеет два плато, и одного зарядное плато располагается при напряжении 4,15 В, что и имитирует нежелательный процесс перезаряда (разложения электролита). Как видно на представленных кривых, в случае использования в составе аккумулятора электрода с ПЭК-слоем отсутствует второе зарядное плато при 4,15 В, что говорит об эффективной защите аккумулятора от перезаряда при данных условиях работы (Фиг. 2). Заряд-разрядные кривые были записаны в диапазоне напряжений 2,8-4,5 В - для образцов с LiMn0.5Fe0,5PO4 при постоянном токе I=140 мА/г, рассчитанном на массу активного вещества.

Измерение зависимости силы тока от времени, выраженной на массу активного вещества, проводили в течение 1 часа при напряжении 5,0 В на образцах с LiFePO4 после заряда до напряжения 5,0 В постоянным током 140 мА/г, рассчитанным на массу активного вещества. На Фиг. 3 представлены перезарядные кривые для образцов, в которых в качестве активного вещества выступал LiFePO4, без ПЭК-слоя и с ним. Как видно, на образце без ПЭК-слоя начинается процесс разложения электролита, о чем свидетельствует начинающийся загиб кривой при 4,8 В. В образце с ПЭК-слоем такого не происходит, что говорит о возрастании сопротивления и смещения процесса разложения электролита к более высоким значениям напряжения. На второй стадии перезаряда - выдержке в течение 1 часа при напряжении 5,0 В (Фиг. 4), было измерено изменение тока, протекающего через образец, от времени выдержки. Видно, что в образце с ПЭК-слоем ток падает более резко и в целом имеет значение, в 2 раза меньшее, чем в случае без ПЭК-слоя. Это говорит о том, что перезаряд происходит менее интенсивно в образце с ПЭК-слоем.

Кроме указанных примеров, электроактивный слой может быть выполнен из катодной массы для литий-ионных аккумуляторов любого известного состава.

Список использованной литературы

[1] Патент Китая № CN 108390113 А, дата приоритета 10.08.2018, МПК Н01М 10/0525, Н01М 10/4235, Н01М 4/62, Н01М 4/66, «High-safety lithium-ion power battery».

[2] Haiyan Zhang, Jing Pang, Xinping Ai, Yuliang Cao, Hanxi Yang, Shigang Lu. Poly(3-butylthiophene)-based positive-temperature-coefficient electrodes for safer lithium-ion batteries // Electrochimica Acta. - 2016. Vol. 187. P. 173-178.

[3] Патент США №9627722 B1, дата приоритета 18.04.2017, МПК Н01М 10/4235, Н01М 10/5026, C09D 109/06, C09D 123/12, C09D 127/16, C09D 179/08, C09K 21/00, C09K 21/02, C09K 21/12, Н01М 10/0525, Н01М 10/613, Н01М 4/525, C08K 2003/2206, C08K 2003/2237, C08K 2201/001, C08K 3/04, C08K 3/22, C08K 5/42, Н01М 2200/106 «Positive temperature coefficient film, positive temperature coefficient electrode, positive temperature coefficient separator, and battery comprising the same» (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для защиты от повреждений аккумулятора при коротком замыкании | 2021 |

|

RU2773501C1 |

| КОМПОЗИТНЫЙ КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЙ-ИОННЫХ БАТАРЕЙ | 2014 |

|

RU2584678C1 |

| Электроактивный полимер, способ его получения и электрод для энергозапасающих устройств на его основе | 2018 |

|

RU2762028C2 |

| Способ плазмоэлектрохимической переработки графита из использованных литий-ионных аккумуляторов | 2023 |

|

RU2825576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВНОЙ МАССЫ КАДМИЕВОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО НИКЕЛЬ-КАДМИЕВОГО АККУМУЛЯТОРА | 2010 |

|

RU2462796C2 |

| ЛИТИЙ-ПОЛИМЕРНЫЙ АККУМУЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2564201C1 |

| СОСТАВ АКТИВНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА МЕТАЛЛОГИДРИДНОГО АККУМУЛЯТОРА И СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ МАССЫ | 2010 |

|

RU2427059C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2022 |

|

RU2783755C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОПТИЧЕСКОГО ПУЧКА | 2017 |

|

RU2769092C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2501128C2 |

Изобретение может быть использовано для изготовления как защитных подслоев и электродов, так и самих аккумуляторов. В конструкции электрода используется защитный подслой, который имеет толщину от 100 нм до 10 мкм и выполнен из полимера вида:

включающего в себя основную цепь и боковые заместители, где R - заместитель из группы (-Н, -(СН2)nCH3, -O(СН2)nCH3, где n находится в диапазоне от 0 до 12), R1, R2, R3 и R4 - заместители из группы (-Н, -СН3, -(СН2)4-), а М - переходный металл из группы (Ni, Со, Cu, Pd), а электроактивный слой состоит из композитного материала, включающего от 40 до 95% активного катодного материала, от 1 до 30% проводящей добавки и от 1 до 30% связующего. Изобретение позволяет повысить безопасность аккумулятора. 1 з.п. ф-лы, 5 ил.

1. Электрод с защитным подслоем для предотвращения разрушения при возгорании литий-ионных аккумуляторов, состоящий из электропроводящего токоподвода, защитного слоя толщиной в диапазоне 100 нм до 10 мкм, нанесенного на токоподвод, и электроактивного слоя, нанесенного на защитный слой, отличающийся тем, что защитный слой выполнен из полимера вида:

включающего в себя основную цепь и боковые заместители, где R - заместитель из группы (-Н, -(CH2)nCH3, -O(СН2)nCH3, где n находится в диапазоне от 0 до 12), R1, R2, R3 и R4 - заместители из группы (-Н, -СН3, -(СН2)4-), а М - переходный металл из группы (Ni, Со, Cu, Pd), а электроактивный слой состоит из композитного материала, включающего от 40 до 95% активного катодного материала, от 1 до 30% проводящей добавки и от 1 до 30% связующего.

2. Электрод по п. 1, отличающийся тем, что в качестве активного катодного материала используются смешанные оксиды состава LiaM1xO2 (0<а<3, 1<х<3) и LiaM1xM2yO2 (0<х<2, 0<у<2, 0<а<3), фосфаты состава - LiaM1x(PO4)y (0<а<3, 1<х<3, 1<у<3) и LiaM1xM2yPO4 (0<a<3, 0<х<1, 0<y<2), где M1 и M2 - металл как переменной, так и непременной валентности.

| US 9627722 B1, 18.04.2017 | |||

| WO 2006038293 A1, 13.04.2006 | |||

| J.FONSECA ET AL "STRUCTURAL AND ELECTROCHEMICAL CHARACTERISATION OF [Pd(SALEN)]-TYPE CONDUCTING POLYMER FILMS", ELECTROCHIMICA ACTA, pp.7726-7736,2010 | |||

| JP 2008091134 A, 17.04.2008 | |||

| КАТОД ДЛЯ МЕТАЛЛОВОЗДУШНЫХ ИСТОЧНИКОВ ТОКА И МЕТАЛЛОВОЗДУШНЫЙ ИСТОЧНИК ТОКА, ВКЛЮЧАЮЩИЙ ЭТОТ КАТОД | 2014 |

|

RU2575194C1 |

Авторы

Даты

2020-07-17—Публикация

2019-09-10—Подача