Электрод для защиты от повреждений аккумулятора при коротком замыкании (КЗ) относится к изделиям электротехнической промышленности и может быть использован для повышения безопасности эксплуатации аккумуляторов.

Известно применение для защиты от КЗ электродов, состоящих из электропроводящего токоподвода, терморезистивного подслоя, находящегося между алюминиевым токоподводом и электродной массой, и слоя электродной массы. Известны примеры с использованием подслоев, выполненных из композита эпоксидной смолы, вулканизатора с сажей или металлическим порошком [1], композита кристаллического полимера (полиэтилена, полиэтиленоксида, полипропилена, поливинилидендифторида), токопроводящего керамического порошка на основе титаната бария и сажи [2], композита эпоксидных смол, сажи и оксида алюминия [3]. Технический результат в этих примерах достигается за счет терморезистивных свойств подслоя и заключается в резком повышении собственного сопротивления электрода при превышении определенной температуры. Недостатком этих технических решений является позднее срабатывание защиты, реагирующей лишь на последствия КЗ на стадии термического разгона.

Также известно применение для защиты от КЗ электродов аналогичной конструкции, в которых подслой выполнен из поли(3-додецилтиофена) [4] или поли(3-октилтиофена) [5]. Технический результат в этих примерах достигается за счет потенциорезистивных свойств подслоя, обеспечиваемых дедопированием материала подслоя при повышенном напряжении, и заключается в разрыве электрической цепи в электроде при превышении определенного напряжения. Недостатком этих технических решений является позднее срабатывание защиты, реагирующей лишь на последствия КЗ на стадии термического разгона, а также недостаточная величина изменения собственного сопротивления электрода.

Наиболее близким к заявленному изобретению является применение для защиты аккумулятора при перезаряде электрода с защитным слоем, состоящего из электропроводящего токоподвода, защитного подслоя, нанесенного на токоподвод, и электроактивного слоя, нанесенного на защитный подслой [6]. Технический результат этого решения достигается за счет использования в качестве материала подслоя проводящих полимеров на основе бис(салицилидениминовых) комплексов никеля, обладающих по-тенциорезистивными свойствами. Недостатком такого решения является отсутствие защиты от КЗ.

Технической задачей данного изобретения является повышение безопасности аккумуляторов при коротком замыкании, которое выражается в уменьшении тока КЗ, что препятствует разогреву, и, как следствие, повреждению и возгоранию аккумулятора.

Техническим результатом данного изобретения является применение электрода конструкции, описанной в [6], для защиты аккумулятора от КЗ, выражающееся в способности ограничивать ток КЗ, и как следствие, уменьшать мощность тепловыделения аккумулятора в режиме КЗ в 2 и более раза у аккумуляторов, работающих в диапазоне напряжений от 2,0 до 5,0 В,

Указанный технический результат достигается за счет использования материала подслоя, обладающего положительным терморезстивным эффектом и положительным потенциорезистивным эффектом в области низких потенциалов. За счет этого подслой увеличивает свое сопротивление при КЗ за счет понижения потенциала и за счет нагрева, вызванного тепловыделением за счет тока КЗ.

Сущность заявляемого изобретения и результаты проведенных исследований, подтверждающих достижение указанного технического результата заявляемого изобретения, иллюстрируются Фиг. 1-6.

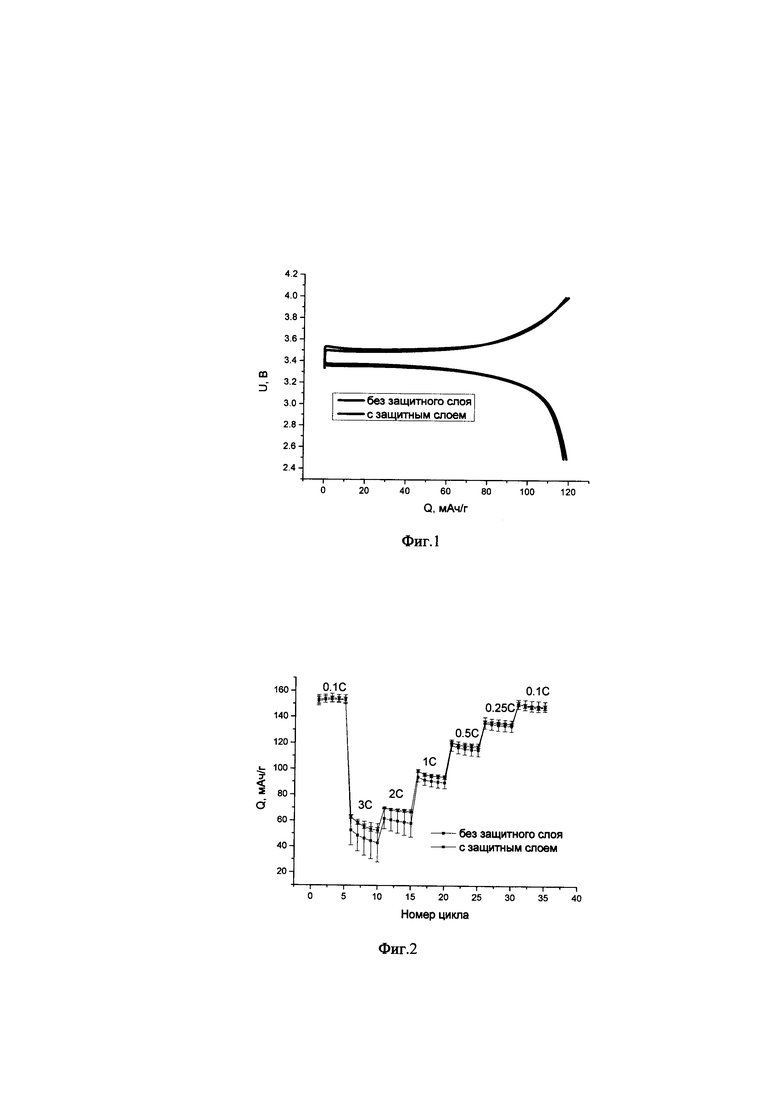

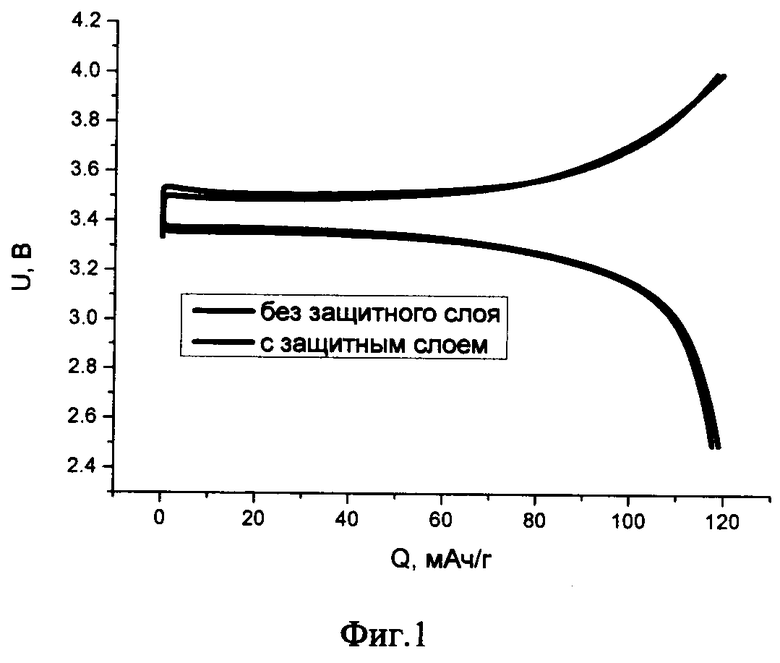

На Фиг. 1 для ячеек в корпусе CR 2032 представлены заряд-разрядные кривые электродов с активной массой состава 80% LiFePO4, 10% PVDF и 10% SuperP, без защитного подслоя и с защитным подслоем. Заряд-разрядные кривые были записаны в диапазоне напряжений 2,5 - 4,0 В при постоянном токе I=70 мА/г, рассчитанном на массу активного вещества.

На Фиг. 2 для ячеек в корпусе CR 2032 представлены зависимости разрядной емкости от номера цикла при разных скоростях заряда-разряда электрода с активной массой состава 80% LiFePO4, 10% PVDF и 10% SuperP, без защитного подслоя и с защитным подслоем. Заряд-разрядные кривые были записаны в диапазоне напряжений 2,5 - 4,0 В при постоянных токах: 14 (0,1С), 35 (0,25С), 70 (0,5С), 140 (1С), 280 (2С), 420 (3С) мА/г, рассчитанных на массу активного вещества.

На Фиг. 3 для ячеек в корпусе CR 2032 показано изменение разрядной емкости электрода с активной массой состава 80% LiFePO4, 10% PVDF и 10% SuperP, без защитного подслоя и с защитным подслоем, на протяжении 50 циклов в диапазоне напряжений 2,5 - 4,0 В и токе 140 мА/г, рассчитанном на массу активного вещества.

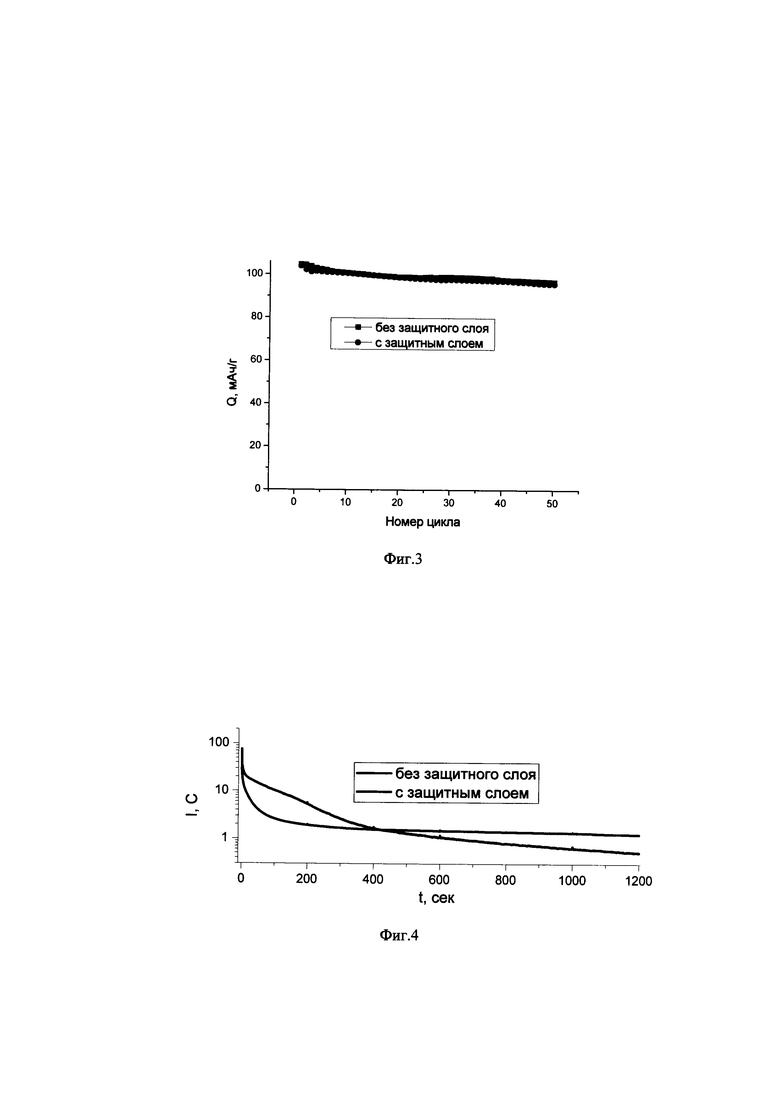

На Фиг. 4 показано изменение тока короткого замыкания в единицах С (1С=140 мА/г) ячейки в гибком корпусе на основе электродов с активной массой состава 80% LiFePO4, 10% PVDF и 10% SuperP, без защитного подслоя и с защитным подслоем.

На Фиг. 5 показано изменение температуры на поверхности аккумулятора в ходе короткого замыкания аккумулятора в гибком корпусе на основе электродов с активной массой состава 80% LiFePO4, 10% PVDF и 10% SuperP, без защитного подслоя и с защитным подслоем.

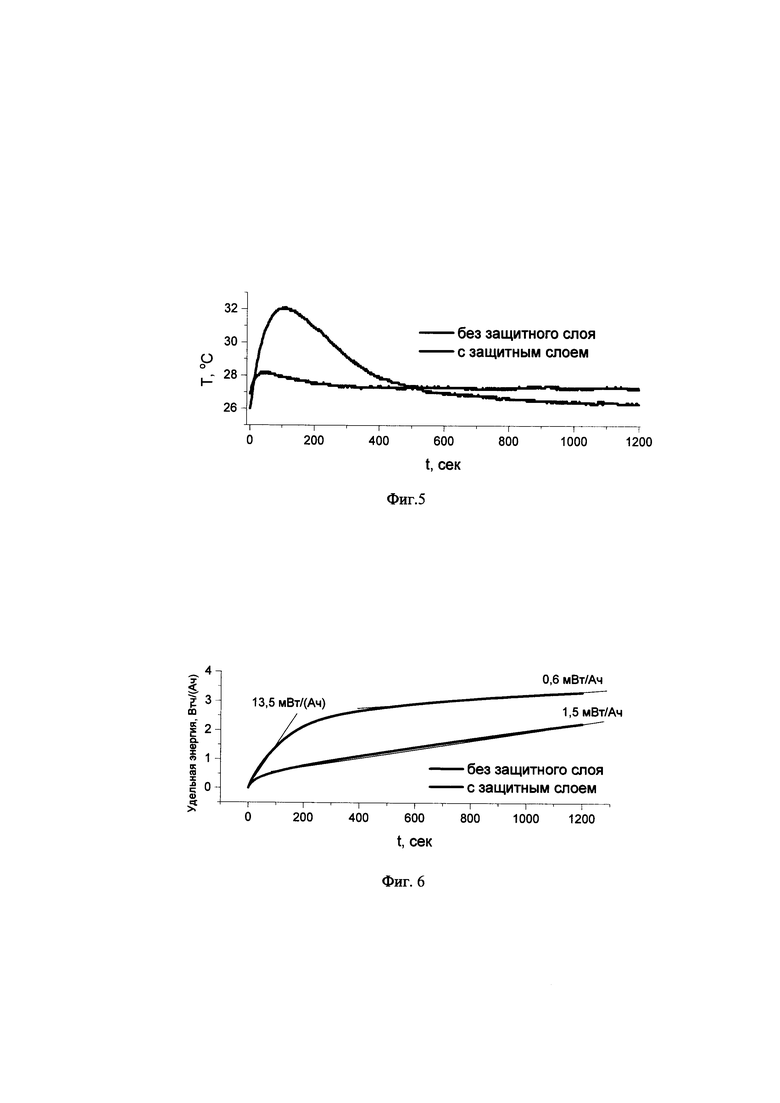

На Фиг. 6 показано изменение удельной энергии короткого замыкания аккумулятора в гибком корпусе на основе электродов с активной массой состава 80% LiFePO4, 10% PVDF и 10% SuperP, без защитного подслоя и с защитным подслоем.

Заявленное изобретение было многократно апробировано в лабораторных условиях химического факультета Санкт-Петербургского государственного университета. Результаты проведенных исследований, подтверждающих достижение указанного технического результата, поясняются конкретными примерами применения электрода с защитным подслоем в ячейках литий-ионных аккумуляторов. В нижеприведенных примерах апробирование заявляемого применения электрода с защитным подслоем было проведено с использованием доступных реактивов следующих производителей: LiFePO4 (Phostech Co., Канада), углеродная сажа SuperP (Timcal Ltd., Канада), поливинилиденфторид PVDF (MTI Co., Китай), алюминиевая фольга с углеродным покрытием (MTI Co., Китай), Li4Ti5O12 (Phostech Co., Канада), графит (Dalian Hongguang Lithium Industry Co, Китай).

Пример 1.

Нанесение защитного подслоя на токоподвод.

Подслой наносили анодным осаждением на графитированную алюминиевую фольгу размером 75*40*0,02 мм из раствора мономера в трехэлектродной ячейке. В качестве электролита использовался 0,1 Μ раствор LiClO4 в ацетонитриле. В качестве противоэлектрода выступала намазка 80% Li4Ti5O12, 10% С, 10% PVDF на алюминиевой фольге размером 75*40*0,02 мм, а электрода сравнения - серебряная проволока.

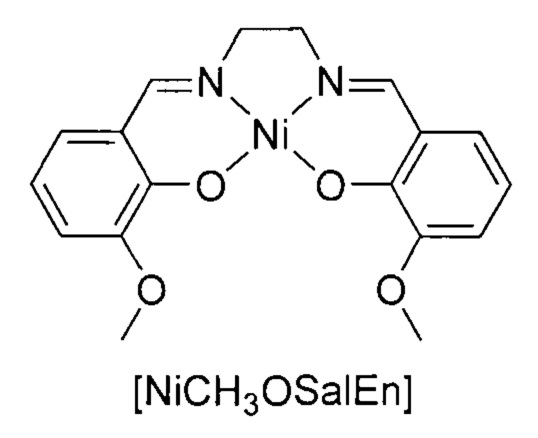

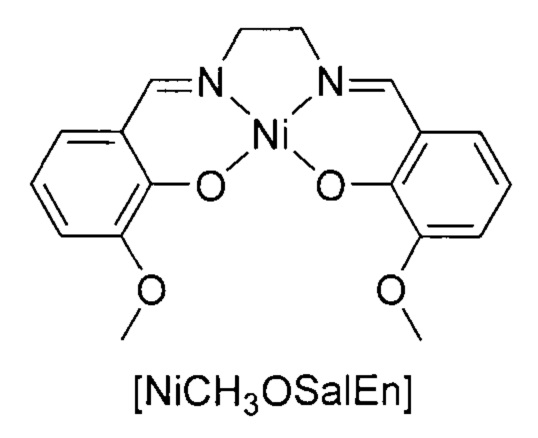

Рабочий электрод погрузили в ячейку с 0.01 Μ раствором мономера [NiCH3OSalen]:

и осадили на нем защитный слой в потенциостатическом режиме при потенциале 850 мВ относительно серебряной проволоки, пока заряд окисления не достиг 3 Кл, что соответствует 1 мкм толщины подслоя. Образцы промывали ацетонитрилом и высушивали в течении 12 часов при комнатной температуре.

Нанесение электроактивного слоя на основе LiFePO4 на подготовленный токоподвод.

На изготовленный по описанной выше процедуре токоподвод с защитным подслоем наносили электродную массу, состоящую из 80% LiFePO4, 10% PVDF и 10% SuperP по массе. Для этого 250 мг LiFePO4, 31,3 мг PVDF и 31,3 мг SuperP перешивали на магнитной мешалке в 1 мл N-метилпирролидона в течение 5 часов при скорости 400 оборотов в минуту. Пасту доводили до вязкости 3500 Па×с добавлением N-метилпирролидона при перемешивании. Полученную пасту наносили слоем толщиной 450 мкм с помощью лезвийного аппликатора и сушили в вакууме (10 Па) при 60°С в течение суток. Аналогичным способом с использованием фольги без защитного подслоя изготавливали электроды без защитного подслоя. Далее из полученного листа вырезали электроды размера, соответствующего форм-фактору ячейки.

Сборка ячеек форм-фактора CR2032 на основе изготовленных электродов.

Ячейки в корпусах форм-фактора CR2032 собирали с использованием полученных незащищенных (здесь и далее незащищенный электрод - электрод без защитного подслоя, а незащищенная ячейка - ячейка с таким электродом) и защищенных (здесь и далее защищенный электрод - электрод с защитным подслоем, а защищенная ячейка - ячейка с таким электродом) электродов в качестве катода, анода из литиевой фольги, сепаратора из мембраны Celgard®** и электролита, представляющего собой 1 Μ раствор LiPF6 в смеси этиленкарбоната/диэтилкарбоната с объемным соотношением компонентов 1:1.

Сборка ячеек в гибком корпусе на основе изготовленных электродов.

Катодные электроды были сбалансированы по емкости с графитовыми анодами на медной подложке, после чего сформированные с использованием сепаратора из мембраны Celgard® и электролита, представляющего собой 1 Μ раствор LiPF6 в смеси этиленкарбоната/диэтилкарбоната с объемным соотношением компонентов 1:1 пакеты были собраны и запаяны в вакууме в ламинированную алюминиевую фольгу. Изготовленные ячейки выдерживались при атмосферном давлении и комнатной температуре не менее 8 ч для пропитки.

Подготовка ячеек.

Перед тестированием ячеек проводили формировочные циклы в соответствии с протоколом:

1) Цикл первый. Заряд постоянным током 7 мА/г (0,05С) в течение 3 часов, затем током 14 мА/г (0,1С) до 3,75 В. Заряд постоянным напряжением 3,75 В в течение 1 часа до тока 1,4 мА/г (0,01С). Разряд постоянным током 14 мА/г (0,1С) до 2,5 В.

2) Цикл второй и третий. Заряд постоянным током током 14 мА/г (0,1С) до 3,75 В. Заряд постоянным напряжением 3,75 В в течение 1 часа до тока 1,4 мА/г (0,01С). Разряд постоянным током 14 мА/г (0,1С) до 2,5 В.

Тестирование ячеек в штатных режимах.

Пример вида заряд-разрядных кривых гальваностатического заряда-разряда током 70 мА/г (0,5С) в диапазоне напряжений 2,5 - 4,0 В представлен на Фиг. 1. Как видно из представленных кривых, защищенные ячейки показывают значения емкости заряда и разряда близкие к незащищенным ячейкам аналогичного номинала. Для защищенных электродах емкости составили 119,34 и 118,97 мАч/г, а для незащищенных 118,03 и 117,56 мАч/г, соответственно.

На Фиг. 2 показано изменение разрядной емкости от номера цикла при разных скоростях заряда-разряда. Как видно из рисунка, наиболее заметное влияние на характеристики ячейки при использовании токов заряда-разряда более 140 мА/г (1С). Влияние полимерного подслоя не ощутимо, если ячейка работает токами до 140 мА/г. Стабильность разрядной емкости от номера цикла у защищенного и незащищенного аккумулятора практически совпадает. Как видно из Фиг. 3 на первых циклах значения емкости практически совпадают и составляют около 108 мАч/г. По истечению 50 циклов они стали равны 95 и 90 мАч/г для защищенной и не защищенной ячеек, соответственно.

Тестирование ячеек в режиме КЗ.

В режиме КЗ тестировались ячейки в гибком корпусе емкостью 15 мАч. Короткое замыкание имитировали, задав потенциостатический режим с напряжением 0 В между катодом и анодом при помощи потенциостата-гальваностата с одновременным измерением тока. Температуру на поверхности аккумулятора фиксировали термопарой, закрепленной на корпусе ячейки.

Изменение тока короткого замыкания и температуры защищенной и незащищенной ячеек представлено на Фиг. 4 и 5. В первые 400 секунд разряда ток короткого замыкания защищенной ячейки оказался ниже. Ток КЗ незащищенной ячейки постепенно снижался, достигая величины 0,5С в конце испытания, а в случае защищенной ячейки через 400 секунд от начала разряда ток вышел на плато 1,25С, которое сохранилось до конца испытания. В результате основную часть разрядной емкости незащищенный образец отдал в первые 400 с, тогда как у защищенного из-за резкого снижения силы тока за эти 400 с не произошло значительной потери емкости и профиль тока выглядит как разряд на постоянное сопротивление, в качестве которого выступало относительно высокое внутреннее сопротивление защитного подслоя.

Описанный выше характер изменения тока КЗ влияет на изменение температуры (Фиг. 5). Максимум изменения температуры незащищенной ячейки составил +6°С (32 °С на поверхности) через 100 с, а у защищенной +1,1°С (28,1°С на поверхности) через 40 с.

Различие в мощности тепловыделения демонстрирует Фиг. 6. Кривые мощности саморазогрева ячеек при КЗ построены в удельных величинах, приведенных к Ач емкости аккумулятора. В случае незащищенной ячейки выделяются два участка: один - с быстрым нагревом, другой - с медленным, что выражается в высокой мощности тепловыделения в первые моменты короткого замыкания. Для этих участков рассчитана средняя удельная мощность нагрева, которая составил 13,5 и 0,6 мВт/(Ач), соответственно. В случае защищенной ячейки первый участок практически отсутствует, но зато второй продолжается в течение всего короткого замыкания. Мощность нагрева на нем составила 1,5 мВ/(Ач), что на порядок ниже, чем на первом участке разогрева незащищенного.

Список использованной литературы:

[1] Патент Китая №CN1585157A, дата приоритета 23.02.2005, МПК Н01М4/02, Н01М2/34, H01M10/40, «Chargeable lithium battery electrode with positive temperature coefficient resistance effect and battery thereof».

[2] Патент США №US20180019505A1, дата приоритета 18.01.2018, МПК Н01М10/42, C09D109/06, C09D123/12, C09D127/16, C09D179/08, C09K21/02, Н01М4/525, C09K21/12, Н01М10/0525, C08K3/04, C08K3/04, C08K3/22, C08K5/42, «Positive temperature coefficient film, positive temperature coefficient electrode, positive temperature coefficient separator, and battery comprising the same».

[3] Патент Китая №CN103194161B, дата приоритета 15.07.2015, МПК Н01М4/62, Н01М10/42, C09J163/00, C09J11/04, C09J9/00, «Positive temperature coefficient (PTC) material used for heat safety protection of lithium ion battery, and application thereof).

[4] H. Li, X. Zhang, C. Zhang, Y. Cao, H. Yang, X. Ai, F. Zhong, Building a Thermal Shutdown Cathode for  Batteries Using Temperature

Batteries Using Temperature Responsive Poly(3-Dodecylthiophene) // Energy Technology. - 2020, Vol.8, №7, P. 2000365.

Responsive Poly(3-Dodecylthiophene) // Energy Technology. - 2020, Vol.8, №7, P. 2000365.

[5] W. Ji, F. Wang, D. Liu, J. Qian, Y. Cao, Z. Chen, H. Yang, X. Ai, Building thermally stable Li-ion batteries using a temperature-responsive cathode // Journal of Materials Chemistry A - 2016. Vol.4, №28, P. 11239-11246.

[6] Патент РФ №2726938, дата приоритета 10.09.2019, МПК Н01М10/0525, H01G11/48, Н01М10/42, Н01М4/137, Н01М4/525, Н01М4/60, Н01М4/621, Н01М4/624, Н01М4/667, Y02E60/10, «Электрод с защитным подслоем для предотвращения разрушения при возгорании литий-ионных аккумуляторов» (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод с защитным подслоем для предотвращения разрушения при возгорании литий-ионных аккумуляторов | 2019 |

|

RU2726938C1 |

| КОМПОЗИТНЫЙ КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЙ-ИОННЫХ БАТАРЕЙ | 2014 |

|

RU2584678C1 |

| Способ изготовления литий-ионного источника тока с анодом на основе кремния | 2023 |

|

RU2828331C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДА ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2022 |

|

RU2783755C1 |

| Композиционный катодный материал | 2016 |

|

RU2623212C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2501128C2 |

| АНОДНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ И АККУМУЛЯТОР С МЕТАЛЛИЧЕСКИМ АНОДОМ | 2014 |

|

RU2579357C1 |

| Способ создания однородного углеродного покрытия с контролируемой толщиной на поверхности катодного материала для металл-ионных аккумуляторов и катодный материал, полученный указанным способом | 2019 |

|

RU2723638C1 |

| Способ плазмоэлектрохимической переработки графита из использованных литий-ионных аккумуляторов | 2023 |

|

RU2825576C1 |

| Способ получения активного катодного композитного агломерированного материала с равномерным углеродным покрытием для литий-ионных аккумуляторов | 2024 |

|

RU2833875C1 |

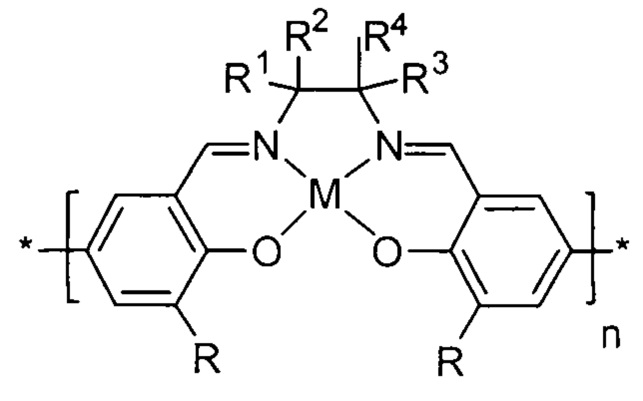

Изобретение относится к области электротехники и может быть использовано при изготовлении литий-ионных аккумуляторов для их защиты от повреждения в результате короткого замыкания. Повышение надежности срабатывания защиты от токов КЗ на стадии термического разгона, а также повышение величины изменения собственного сопротивления электрода является техническим результатом изобретения, который достигается за счет использования материала подслоя, обладающего положительным терморезистивным эффектом и положительным потенциорезистивным эффектом в области низких потенциалов от 2 до 5 В. Электрод для защиты от повреждений аккумулятора при коротком замыкании содержит электропроводящий токоподвод с защитным слоем, электроактивную массу, при этом защитный слой выполнен толщиной 25 нм - 10 мкм из проводящего полимера с комплексов переходных металлов, в том числе из никеля, который формируют при погружении рабочего электрода в ячейку с 0,01 Μ раствором мономера [NiCH3OSalЕn]. 6 ил., 1 пр.

Электрод для защиты от повреждений аккумулятора при коротком замыкании, содержащий электропроводящий токоподвод с защитным слоем с нанесенной на него электроактивной массой, отличающийся тем, что защитный слой имеет толщину от 25 нм до 10 мкм и выполнен из полимера вида

включающего в себя основную цепь и боковые заместители, где R - заместитель из группы -H, -(CH2)nCH3, -O(CH2)nCH3, где n находится в диапазоне от 0 до 12, R1, R2, R3 и R4 - заместители из группы -H, -CH3, -(CH2)4-, а Μ - переходный металл из группы Ni, Co, Cu, Pd, для защиты от повреждения аккумулятора при коротком замыкании.

| Электрод с защитным подслоем для предотвращения разрушения при возгорании литий-ионных аккумуляторов | 2019 |

|

RU2726938C1 |

| CN 103194161 B, 15.07.2015 | |||

| US 20180019505 A1, 18.01.2018 | |||

| US 2021167394 A1, 03.06.2021 | |||

| Установка для нарезания шипов на пакете пиломатериалов | 1988 |

|

SU1585157A1 |

| KR 20190118811 A, 21.10.2019. | |||

Авторы

Даты

2022-06-06—Публикация

2021-09-14—Подача