Настоящее изобретение касается способа и устройства для изготовления трехмерного объекта путем послойного нанесения и селективного упрочнения порошкообразного конструкционного материала.

Способы и устройства этого вида применяются, например, при быстром прототипировании, быстрой инструментовке или аддитивном производстве. Один из примеров такого способа известен под названием «Селективное лазерное спекание или лазерное плавление». При этом многократно наносится тонкий слой порошкообразного конструкционного материала, и конструкционный материал в каждом слое селективно упрочняется путем селективного облучения лазерным лучом.

EP 1 872 928 A1 описывает способ, при котором нанесение слоев осуществляется путем выпускания материала в виде твердых частиц из дозирующего устройства, движущегося над зоной построения. Для этого дозирующее устройство имеет длинную, открытую книзу выпускную щель, которая распространяется перпендикулярно дозирующему устройству. Дозирующее устройство во время своего движения может управляемым образом включаться и выключаться. Для нанесения нового слоя дозирующее устройство дополнительно поднимается на желаемую толщину слоя. В одном из предпочтительных вариантов осуществления дозирующее устройство включается, когда выпускная щель находится над передним краем ближайшего нижнего слоя, и выключается, когда выпускная щель находится над задним краем ближайшего нижнего слоя.

Однако вообще для нанесения порошка от слоя к слою не поднимается узел для нанесения покрытия, а держатель, на котором строится объект, опускается от слоя к слою. При этом максимальный размер зоны построения, в которой может строиться изготавливаемый объект, определен областью, опускаемой путем перестановки высоты держателя.

Одно из таких устройств описано, например, в DE 10 2010 020 418 A1. Дополнительно там описано, что нанесение покрытия может ограничиваться меньшей областью, чем максимальная зона построения. При этом ограничение области нанесения покрытия в направлении движения устройства для нанесения покрытия осуществляется путем сокращения пути передвижения устройства для нанесения покрытия, т.е. перед концом зоны построения оно изменяет направление своего движения на противоположное. Ограничение перпендикулярно направлению движения осуществляется с помощью механической вставки в устройстве для нанесения покрытия.

В еще не опубликованной к моменту подачи настоящей заявки немецкой заявке на патент 10 2015 207 158 описывается способ, при котором высота наносимого порошкового слоя в направлении движения устройства для нанесения покрытия по меньшей мере на отдельных участках увеличивается или уменьшается. Это достигается путем изменения расстояния в высоту между устройством для нанесения покрытия и ранее нанесенным слоем, например, путем опускания устройства для нанесения покрытия и/или подъема и/или наклона держателя, на котором строится объект.

Задача настоящего изобретения заключается в том, чтобы предоставить улучшенный способ, соответственно, улучшенное устройство для изготовления трехмерного объекта путем послойного нанесения и селективного упрочнения порошкообразного конструктивного материала.

Задача решается с помощью способа по п.1 формулы изобретения, компьютерной программы по п.12 формулы изобретения, блока управления по п.13 формулы изобретения или устройства по п.14 формулы изобретения. Усовершенствования изобретения указаны соответственно в зависимых пунктах формулы изобретения. При этом способ и/или компьютерная программа могут быть усовершенствованы также с помощью приведенных ниже, соответственно, изложенных в зависимых пунктах формулы изобретения признаков блока управления и/или устройства, или наоборот.

Предлагаемый изобретением способ изготовления трехмерного объекта на держателе путем послойного нанесения и селективного упрочнения порошкообразного конструкционного материала содержит шаги: опускание держателя на преопределенную высоту ниже рабочей плоскости, нанесение слоя порошкообразного конструкционного материала в рабочей плоскости посредством передвигающегося над рабочей плоскостью устройства для нанесения покрытия, селективное упрочнение нанесенного порошкового слоя в местах, которые соответствуют поперечному сечению изготавливаемого объекта, и повторение шагов опускания, нанесения и селективного упрочнения, пока объект не будет окончательно изготовлен. При этом внутри лежащей в рабочей плоскости надлежащей области нанесения покрытия в области, над которой передвигается устройство для нанесений покрытия, применительно по меньшей мере к одному порошковому слою на отдельных участках активно управляемым образом уменьшается количество наносимого порошкообразного конструкционного материала (например, уменьшается ступенчато или бесступенчато, соответственно, плавно или не плавно) или совсем не наносится порошкообразный конструкционный материал. Тем самым может ограничиваться область, в которой наносится порошкообразный конструкционный материал, или могут образовываться несколько отдельных друг от друга областей, в которых наносится порошкообразный конструкционный материал.

Предпочтительно надлежащая область нанесения покрытия содержит зону построения и окружающую ее краевую область, при этом зона построения является опускаемой областью, внутри которой нанесенные и селективно упрочненные порошковые слои опускаются перед нанесением нового порошкового слоя, и нанесение порошкового конструкционного материала применительно к по меньшей мере одному порошковому слою осуществляется активно управляемым образом так, что в краевой области по меньшей мере в отдельных областях наносится меньше порошкового конструкционного материала, чем в зоне построения, или вообще не наносится порошковый конструкционный материал, при этом управление нанесением порошкового конструкционного материала предпочтительно осуществляется так, что порошковый конструкционный материал наносится на всю зону построения по всей поверхности. Тем самым может, в том числе, ограничиваться нанесение порошка на ту область, для которой это необходимо, и можно избежать недостатков затаскивания окомкованного порошка из краевой области в область построения.

Предпочтительно активно управляемое нанесение порошкового конструкционного материала осуществляется применительно к некоторому, особенно предпочтительно ко всему количеству порошковых слоев. Благодаря этому преимущества изобретения достигаются для некоторого, соответственно, всего количества порошковых слоев.

Предпочтительно порошковый конструкционный материал дозируется из движущегося вместе с устройством для нанесения покрытия дозирующего устройства в направлении устройства для нанесения покрытия, и затем наносится им. Благодаря этому, отпадает, например, необходимость в собственном дозирующем устройстве в самом устройстве для нанесения покрытия, и в устройстве для нанесения покрытия может поддерживаться примерно постоянный запас порошка, что гомогенизирует условия нанесения.

Предпочтительно порошковый конструкционный материал перед его нанесением на рабочую плоскость в устройстве для нанесения покрытия и/или дозирующем устройстве сжижается и/или подогревается. Это облегчает нанесение порошка, улучшает качество слоя, соответственно, сокращает время обработки.

Предпочтительно управление дозированием порошкового конструкционного материала осуществляется с помощью затвора в устройстве для нанесения покрытия и/или дозирующем устройстве, при этом затвор предпочтительно открывается и/или закрывается бесступенчато и/или затвор включает в себя задвижку и/или фрезерованный либо шлицованный вал. Таким образом может простыми средствами дозироваться количество наносимого порошка.

Предпочтительно вокруг зоны построения в рабочей плоскости расположена рабочая плита, которая предпочтительно обогревается собственным нагревательным элементом, при этом, в частности, управление температурой рабочей плиты осуществляется так, что она выше температуры внутри зоны построения. Под «температурой внутри зоны построения» понимается, в частности, та (средняя) температура, которая имеется в местах зоны построения, в которых в данный момент отсутствует локальный пик температуры вследствие воздействия селективного упрочнения (например, упрочняющего лазерного луча).

Альтернативно этому предпочтительно вокруг зоны построения расположен рабочий стол, который по меньшей мере на отдельных участках опущен ниже рабочей плоскости и который предпочтительно обогревается собственным нагревательным элементом, при этом, в частности, управление температурой рабочего стола осуществляется так, что она выше температуры внутри зоны построения. И здесь справедливо, в частности, приведенное выше определение «температуры внутри зоны построения». Путем нагрева рабочей плиты или рабочего стола могут предотвращаться нарушения распределения температуры в зоне построения вследствие конвективных валов и тем самым улучшаться качество изготавливаемой детали. Опускание рабочего стола ниже рабочей плоскости может препятствовать затаскиванию возможно попавшего на него и окомкованного вследствие нагрева порошка обратно в зону построения, что тоже может улучшать качество изготавливаемой детали.

Предпочтительно в направлении нанесения покрытия за зоной построения (предпочтительно по существу примыкая к зоне построения) расположена сбросная прорезь, через которую избыточный порошок может падать в сбросную емкость. Это дополнительно препятствует возможности попадания избыточного порошка в краевую область надлежащей области нанесения покрытия.

Предлагаемая изобретением компьютерная программа, которая может загружаться в программируемый блок управления, содержит средства программного кода для выполнения всех шагов предлагаемого изобретением способа, когда эта компьютерная программа выполняется в блоке управления. Благодаря этому можно простым образом выполнять предлагаемый изобретением способ с управлением посредством программного обеспечения путем выполнения компьютерной программы в блоке управления.

Предлагаемый изобретением блок управления предназначен для устройства для изготовления трехмерного объекта путем селективного послойного упрочнения конструкционного материала, причем это устройство включает в себя: движущийся в вертикальном направлении держатель, на котором должен строиться объект, движущееся над рабочей плоскостью устройство для нанесения покрытия для нанесения слоя конструкционного материала на рабочую плоскость и упрочняющее устройство для селективного упрочнения нанесенного слоя в местах, которые соответствуют поперечному сечению изготавливаемого объекта. Блок управления выполнен, чтобы управлять устройством так, чтобы оно повторяло шаги опускания, нанесения и селективного упрочнения, пока объект не будет окончательно изготовлен, и чтобы оно выполняло нанесение порошкового конструкционного материала так, чтобы внутри лежащей в рабочей плоскости надлежащей области нанесения покрытия в области, над которой передвигается устройство для нанесений покрытия, применительно по меньшей мере к одному порошковому слою на отдельных участках активно управляемым образом уменьшалось количество наносимого порошкообразного конструкционного материала или совсем не наносился порошкообразный конструкционный материал. При этом можно выполнять предлагаемый изобретением способ посредством блока управления.

Предлагаемое изобретением устройство для изготовления трехмерного объекта путем селективного послойного упрочнения конструкционного материала включает в себя: движущийся в вертикальном направлении держатель, на котором должен строиться объект, движущееся над рабочей плоскостью устройство для нанесения покрытия для нанесения слоя конструкционного материала на рабочую плоскость и упрочняющее устройство для селективного упрочнения нанесенного слоя в местах, которые соответствуют поперечному сечению изготавливаемого объекта. Устройство выполнено и/или управление им осуществляется, чтобы повторять шаги опускания, нанесения и селективного упрочнения, пока объект не будет окончательно изготовлен, и выполнять нанесение порошкового конструкционного материала так, чтобы внутри лежащей в рабочей плоскости надлежащей области нанесения покрытия в области, над которой передвигается устройство для нанесений покрытия, применительно по меньшей мере к одному порошковому слою на отдельных участках активно управляемым образом уменьшалось количество наносимого порошкообразного конструкционного материала или совсем не наносился порошкообразный конструкционный материал. При этом предоставляется устройство для изготовления трехмерного объекта, с помощью которого можно выполнять предлагаемый изобретением способ.

Предпочтительно устройство содержит также открытую кверху емкость, при этом держатель расположен в этой емкости, верхнее отверстие емкости лежит в рабочей плоскости, внутренняя область этого отверстия образует пошагово опускаемую зону построения, и устройство выполнено и/или управление им осуществляется, чтобы активно управляемым образом выполнять нанесение порошкового конструкционного материала применительно по меньшей мере к одному порошковому слою так, чтобы в окружающей зону построения краевой области надлежащей области нанесения покрытия по меньшей мере в отдельных областях наносилось меньше порошкового конструкционного материала, чем в зоне построения, или вообще не наносился конструкционный материал. Тем самым, в том числе, может ограничиваться нанесение порошка на область, для которой это необходимо, и можно избежать недостатков затаскивания окомкованного порошка из краевой области в область построения.

Другие признаки и целесообразности изобретения содержатся в описании примеров осуществления с помощью прилагаемых чертежей.

фиг.1: схематичный, изображенный частично в сечении вид устройства для послойного изготовления трехмерного объекта, которое пригодно для выполнения способа по первому варианту осуществления настоящего изобретения;

фиг.2: увеличенный схематичный вид сечения фрагмента, который на фиг.1 обрамлен штриховой линией, во время нанесения порошкового слоя;

фиг.3: схематичный вид сечения дозирующего модуля, который применяется в способе по второму варианту осуществления настоящего изобретения;

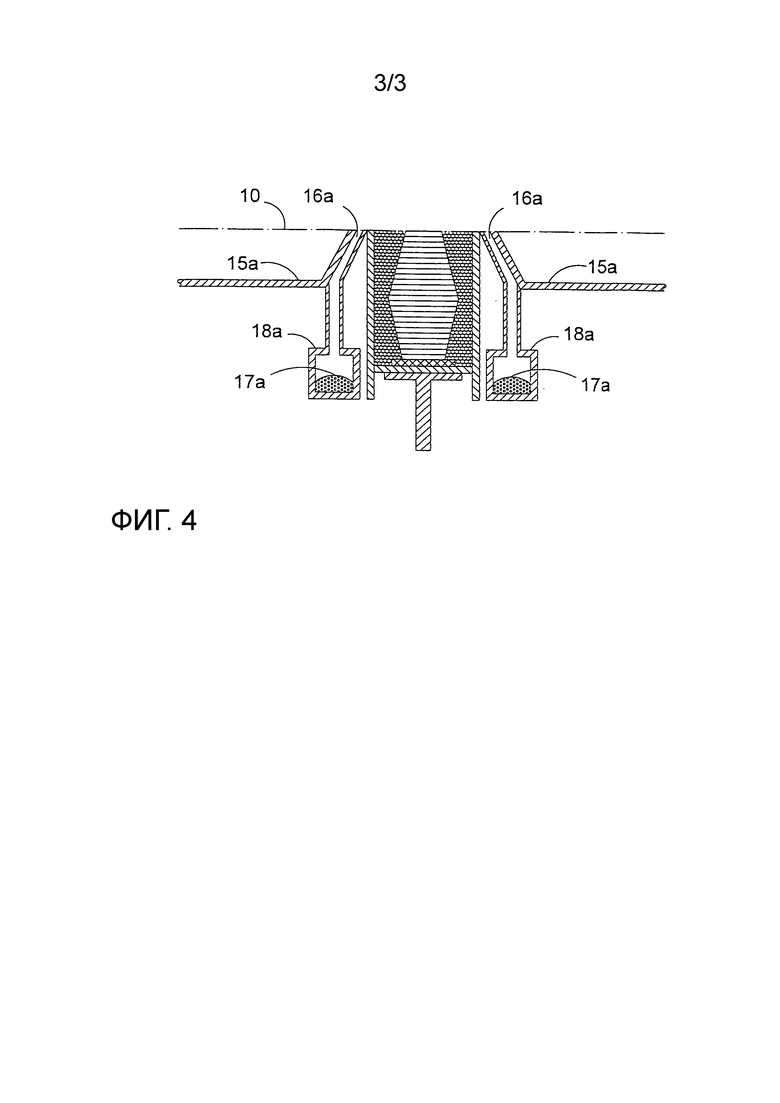

фиг.4: схематичный, частично изображенный в сечении местный вид устройства для послойного изготовления трехмерного объекта по третьему варианту осуществления настоящего изобретения.

Далее со ссылкой на фиг.1 описывается один из примеров осуществления устройства 1, которое пригодно для выполнения способа по первому варианту осуществления настоящего устройства. Изображенное на фиг.1 устройство представляет собой устройство 1 для лазерного спекания или лазерного плавления. Для построения объекта 2 оно содержит технологическую камеру 3, имеющую стенку 4 камеры.

В технологической камере 3 расположена открытая кверху емкость 5, имеющая стенку 6. В емкости 5 расположен движущийся в вертикальном направлении V держатель 7, на котором установлена опорная плита 8, заканчивающая емкость снизу и образующая при этом ее дно. Опорная плита 8 может представлять собой выполненную отдельно от держателя 7 плиту, которая закреплена на держателе 7, или она может быть выполнена цельно с держателем 7. В зависимости от используемого порошка и технологического процесса, на опорной плите 8 может быть еще установлена строительная платформа 9, на которой строится объект. Но объект 2 может также строиться на самой опорной плите 8, которая тогда служит строительной платформой. На фиг.1 образуемый в емкости 5 на строительной платформе 9 объект 2 изображен ниже задаваемой верхним краем стенки 6 рабочей плоскости 10 в промежуточном состоянии с несколькими упрочненными слоями, окруженный оставшимся неупрочненным конструкционным материалом 11.

Устройство 1 для лазерного спекания содержит также резервную емкость 12 для упрочняемого электромагнитным излучением порошкового конструкционного материала 13 и движущееся в горизонтальном направлении H устройство 14 для нанесения покрытия для нанесения конструкционного материала 13 на рабочую плоскость 10. Рабочая плита 15, которая окружает емкость 5 со всех сторон и предпочтительно термически изолирована от емкости, расположена так, что ее верхняя поверхность лежит в рабочей плоскости 10. В рабочей плите 15 на противоположной резервной емкости 12 стороне расположена сбросная прорезь 16, через которую избыточный порошок 17 может падать в сбросную емкость 18. В технологической камере расположен также излучающий нагреватель 19 для нагрева конструкционного материала 13, нанесенного на рабочую плоскость 10.

Устройство 1 для лазерного спекания содержит также облучающее устройство 20, имеющее лазер 21, который создает лазерный луч 22, отклоняемый посредством отклоняющего устройства 23 и фокусируемый на рабочей плоскости 10 фокусирующим устройством 24 через вводное окно 25, которое расположено на верхней стороне стенки 4 технологической камеры 3.

Также устройство 1 для лазерного спекания содержит блок 29 управления, с помощью которого координированным образом осуществляется управление отдельными компонентами устройства 1 для выполнения процесса построения. Блок управления может содержать ЧПУ, управление работой которого осуществляется с помощью компьютерной программы (программного обеспечения). Эта компьютерная программа может быть сохранена отдельно от устройства в какой-либо запоминающей среде, откуда она может загружаться в устройство, в частности в блок управления.

При эксплуатации для нанесения порошкового слоя сначала держатель 7 опускается на высоту, которая соответствует желаемой высоте слоя. Затем при передвижении устройства 14 для нанесения покрытия над рабочей плоскостью 10 наносится слой порошкового конструкционного материала 13. При этом надлежащая область B нанесения покрытия определена как область рабочей плоскости 10, внутри которой устройство 14 для нанесения покрытия при надлежащем использовании способно наносить порошок, то есть в которой возможна его функция нанесения покрытия. У изображенного на фиг.1 устройства 1 для лазерного спекания надлежащая область B нанесения покрытия распространяется от места, в котором в устройство 14 для нанесения покрытия помещается порошковый конструкционный материал из резервной емкости 12, до сбросной прорези 16, через которую еще оставшийся там в устройстве 14 для нанесения покрытия избыточный порошок 17 падает в сбросную емкость 18. За ней функция нанесения покрытия уже невозможна.

Надлежащая область B нанесения покрытия включает в себя зону B1 построения, то есть ту область рабочей плоскости 10, которая лежит внутри верхнего отверстия емкости 5, и окружающую эту зону B1 построения краевую область B2. При этом зона B1 построения является той областью, в которой может строиться объект 2 и в которой нанесенные и селективно упрочненные порошковые слои опускаются перед нанесением нового порошкового слоя.

Нанесенный порошковый слой подогревается излучающим нагревателем 19, который рассчитан на обогрев всей зоны B1 построения. Также излучающим нагревателем 19 обогревается часть рабочей плиты 15. Но дополнительно рабочая плита может также обогреваться собственным, установленным на ней (не показанным на фигуре) нагревательным элементом.

После этого лазерным лучом 22 считывается поперечное сечение изготавливаемого объекта 2, так что порошковый конструкционный материал 13 упрочняется в тех местах, которые соответствуют поперечному сечению изготавливаемого объекта 2. Эти шаги повторяются до тех пор, пока объект 2 не будет окончательно изготовлен и сможет быть извлечен из пространства построения.

На фиг.2 схематично в увеличенном виде показан фрагмент A, который на фиг.1 обрамлен штриховой линией.

После нанесения и упрочнения порошкового слоя 30 лежащая в нем упрочненная часть изготавливаемого объекта 2 окружена оставшимся неупрочненным порошком 11. Затем на этот ранее нанесенный и селективно упрочненный порошковый слой 30 посредством движения устройства 14 для нанесения покрытия в направлении R нанесения покрытия наносится следующий порошковый слой 31 конструкционного материала 13.

Как показано на фиг.2, устройство 14 для нанесения покрытия содержит узел для нанесения покрытия, имеющий лезвие, лежащее в направлении R нанесения покрытия впереди (переднее лезвие 14a) и лезвие, лежащее в направлении R нанесения покрытия сзади (заднее лезвие 14b). Оба этих лезвия по меньшей мере частично заключают промежуточное пространство 14c в направлении R нанесения покрытия и в направлении, противоположном к направлению нанесения покрытия. Это ограниченное двумя лезвиями 14a, 14b промежуточное пространство 14c выполнено для помещения запаса порошкового конструкционного материала 13. Перпендикулярно плоскости чертежа два лезвия 14a, 14b, и вместе с тем также ограниченное ими промежуточное пространство 14c распространяются по всей ширине области, предназначенной для нанесения покрытия.

При передвижении устройства 14 для нанесения покрытия в направлении R нанесения покрытия часть этого порошкового конструкционного материала 13 остается на предыдущем слое 30 и снимается задним лезвием 14b с получением равномерного тонкого порошкового слоя (31) с толщиной d. Нанесенное количество порошка определяется расстоянием по высоте между нижней кромкой заднего лезвия 14b и ранее нанесенным слоем 30.

Для нанесения нового порошкового слоя 31 узел 14a-c для нанесения покрытия устройства 14 для нанесения покрытия сначала передвигается к резервной емкости 12 и забирает там предопределенное количество порошкового конструкционного материала 13. Это предопределенное количество порошка предпочтительно больше, чем количество порошка, которое необходимо для нанесения слоя порошкового конструкционного материала 13. Затем узел 14a-c для нанесения покрытия движется над рабочей плоскостью 10 и наносит новый порошковый слой 31. Когда узел 14a-c для нанесения покрытия достигнет сбросной прорези 16, еще остающийся там в устройстве 14 для нанесения покрытия избыточный порошок 17 падает в сбросную емкость 18.

По данному варианту осуществления нанесение нового порошкового слоя 31 осуществляется так, что в предопределенной области нанесения покрытия, над которой фактически передвигается устройство 14 для нанесения покрытия, по меньшей мере в отдельных областях активно управляемым образом уменьшается количество наносимого порошкового конструкционного материала 13 или совсем не наносится порошковый конструкционный материал 13.

Под «активно управляемым» в этом контексте следует понимать, что количество наносимого порошкового конструкционного материала определено не расстоянием по высоте между нижней кромкой заднего лезвия 14b и ранее нанесенным слоем 30, а селективно и в зависимости от места уменьшается по сравнению с количеством, возможным при этом расстоянии по высоте. Это активно управляемое уменьшение количества порошка осуществляется по меньшей мере для одного порошкового слоя, предпочтительно для нескольких порошковых слоев, более предпочтительным образом для всех порошковых слоев.

Такое активное управление осуществляется, например, таким образом, что с помощью установленного на устройстве для нанесения покрытия устройства осуществляется целенаправленное управление количеством порошкового конструкционного материала 14, выпускаемого устройством 14 для нанесения покрытия. Это устройство может, например, представлять собой затвор и/или дозирующее устройство, которое установлено на устройстве для нанесения покрытия. Затвор может предпочтительно бесступенчато открываться и/или закрываться. Он может, например, быть образован задвижкой или фрезерованным либо шлицованным валом, который при вращательном движении по плотно прилегающей поверхности с наличием щели открывает или прекращает выпуск порошка.

При этом управление наносимым количеством порошка может осуществляться локально дифференцированно как в направлении движения устройства для нанесения покрытия, так и в поперечном направлении устройства для нанесения покрытия. В отличие от уже изложенного уровня техники, при этом, например, можно выполнять внутри максимально возможной зоны построения больше одной сведенной области построения. Но нанесение порошкового конструкционного материала может также осуществляться так, чтобы порошковый конструкционный материал предпочтительно наносился на всю зону построения по всей поверхности, и чтобы в краевой области B2 предопределенной области нанесения покрытия по меньшей мере в отдельных областях наносилось меньше порошкового конструкционного материала, чем в зоне построения или по существу совсем не наносился порошковый конструкционный материал.

Последняя альтернатива является особенно предпочтительной, когда обогрев рабочей плиты 15 осуществляется собственным, установленным на ней нагревательным элементом. Это выполняется, например, чтобы уменьшить нежелательные конвекции в технологической камере вследствие горизонтального градиента температуры между нагретым излучающим нагревателем 19 порошковым слоем в зоне B1 построения и термически инертной и лучше отводящей тепло рабочей плитой 15.

Однако, если температура рабочей плиты 15 станет слишком большой, наносимый на нее порошковый конструкционный материал 13 мог бы окомковываться и при обратном движении устройства 14 для нанесения покрытия затягиваться на зону 15 построения, вследствие чего также может ухудшаться качество изготавливаемого объекта.

По этой причине предпочтительно, чтобы температура рабочей плиты оптимизировалась с учетом некоторого порогового значения используемого порошкового конструкционного материала, вблизи которого порошковый конструкционный материал склонен к комкованию.

Кроме того, риск комкования уменьшается или даже устраняется, когда в краевой области наносится меньше или совсем не наносится порошковый конструкционный материал. Но с другой стороны, при этом может также повышаться температура рабочей плиты 15, что ведет к лучшему распределению температуры в зоне построения. Оба эффекта способствуют улучшению и гомогенизации качества изготавливаемой детали.

Во избежание конвективных валов теоретически было бы достаточно нагрева рабочей плиты 15 до температуры зоны построения. Но в связи с термическими потерями, такими как теплопроводность или отражение излучения в более холодные области, предпочтительно повышать температуру рабочей плиты 15 выше температуры зоны построения.

В то время как активно управляемое дозирование количества порошка по первому варианту осуществления осуществляется в самом устройстве для нанесения покрытия, по второму варианту осуществления альтернативно или дополнительно к этому оно выполняется в особом дозирующем модуле. Фиг.3 представляет собой увеличенный схематичный вид сечения дозирующего модуля, используемого во втором варианте осуществления. Далее описываются только отличия от первого варианта осуществления, не описанные признаки устройства и способа являются такими же, как и в первом варианте осуществления.

Дозирующий модуль 40 содержит в настоящем варианте осуществления воронкообразную в поперечном сечении емкость 41, которая пригодна для помещения предопределенного количества порошкового конструкционного материала 13, и дозирующее устройство 42, посредством которого этот порошковый конструкционный материал дозированным образом может выпускаться в (не изображенное на фигуре) устройство 14 для нанесения покрытия.

При эксплуатации дозирующий модуль 40 из выпуска 12a для порошка резервной емкости 12 через ее дозирующее устройство 12b помещает предопределенное количество порошкового конструкционного материала 13 в емкость 41. Это предопределенное количество порошка предпочтительно больше, чем количество порошка, которое необходимо для нанесения слоя порошкового конструкционного материала 13.

Предпочтительно помещенный в емкость 41 порошок 13 подогревается посредством (не показанного) локального излучающего нагревателя и/или сжижается путем ввода предпочтительно нагретого газа, т.е. в емкости 41 создается сжиженный слой порошка 13. Дозирующий модуль передвигается вместе с устройством 14 для нанесения покрытия над рабочей плоскостью и при этом выпускает порошок 13 посредством дозирующего устройства 42 в описанный в первом варианте осуществления узел 14a-c для нанесения покрытия, который наносит порошковый слой 31. Этот выпуск порошка может осуществляться непрерывно или с интервалами.

В соответствии с настоящим вариантом осуществления дозирование порошкового конструкционного материала 13 из дозирующего модуля 40 в устройство 14 для нанесения покрытия осуществляется так, что в предопределенной области B нанесения покрытия в области, над которой фактически передвигается устройство 14 для нанесения покрытия, по меньшей мере в отдельных областях активно управляемым образом уменьшается количество наносимого порошкообразного конструкционного материала 13 или совсем не наносится порошкообразный конструкционный материал 13.

Таким образом, с помощью этого варианта осуществления могут достигаться те же эффекты, что и с помощью первого варианта осуществления. Кроме того, путем целенаправленного последующего дозирования порошка из дозирующего модуля 40 может поддерживаться постоянный уровень порошка в устройстве 14 для нанесения покрытия в области, в которой осуществляется полное нанесение порошка, так что достигаются постоянные условия нанесения, что дополнительно повышает качество объекта. Тогда дозирование дросселируется или полностью прекращается своевременно до достижения областей, в который должно наноситься меньше или совсем не должен наноситься порошок.

Форма емкости дозирующего модуля не ограничена вышеописанной формой воронки, а может быть любой формой, которая пригодна для помещения и для дозирования ограниченного количества порошка.

На фиг.4 показан местный вид показанного на фиг.1 устройства с некоторой модификацией, которая соответствует третьему варианту осуществления настоящего изобретения. Далее описываются только отличия от первого, соответственно, второго варианта осуществления, не описанные признаки устройства и способа являются такими же, как и в первом или втором варианте осуществления.

Устройство по настоящему варианту осуществления отличается от показанного на фиг.1 устройства тем, что вместо лежащей своей верхней поверхностью в рабочей плоскости 10 рабочей плиты 15 имеется рабочий стол 15a, который по меньшей мере на отдельных участках опущен относительно рабочей плоскости 10. Аналогично рабочей плите 15, рабочий стол 15a может обогреваться собственным, установленным в нем (на фигуре не показанным) нагревательным элементом. При этом также управление температурой рабочего стола 15a может осуществляться так, чтобы она была выше, чем температура внутри зоны B1 построения.

Также в этом варианте осуществления справа и слева от зоны B1 построения расположено по одной сбросной прорези 16a и по одной сбросной емкости 18a. Показанный на фиг.2 узел 14a-c для нанесения покрытия вследствие своей симметричной конструкции пригоден для того, чтобы выполнять нанесение покрытия также в направлении, противоположном первоначальному направлению R нанесения покрытия. Для этого с правой стороны расположена (на фигуре не показанная) резервная емкость, которая соответствует резервной емкости, изображенной на фиг.1 с левой стороны. Тогда находящийся в промежуточном пространстве 14c порошок при передвижении устройства 14 для нанесения покрытия справа налево снимается лезвием 14a с получением тонкого порошкового слоя. Избыточный порошок в конце нанесения покрытия падает через левую сбросную прорезь в левую сбросную емкость, в то время как после передвижения устройства для нанесения покрытия слева направо он падает через правую сбросную прорезь в правую сбросную емкость.

Предпочтительно обе сбросные прорези, как показано на фиг.4, расположены, непосредственно примыкая к емкости 5, то есть непосредственно рядом с зоной B1 построения, без наличия между зоной B1 построения и сбросной прорезью 16a еще некоторого участка рабочего стола 15a. Путем активно управляемого дозирования наносимого количества порошка может достигаться попадание в сбросную прорезь только небольшой доли порошка, которая, например, соскальзывает с края нанесенного порошкового слоя. В идеальном случае дозировка настольно точна, что это избыточное количество приближается к нулю.

Расположение сбросной прорези непосредственно рядом с (то есть, в данном направлении нанесения покрытия, непосредственно за) зоной построения в сочетании с активно управляемым дозированием приводит к тому, что порошок почти (в идеальном случае совсем) не попадает на возможно обогреваемый рабочий стол, в то время как опускание рабочего стола ниже рабочей плоскости приводит к тому, что возможно попавший на обогреваемый рабочий стол (и возможно окомкованный там) порошок не смещается обратно в зону построения. Тем самым могут еще больше улучшаться эффекты первого и второго варианта осуществления.

Признаки вышеописанных вариантов осуществления могут также, насколько это возможно, отдельно или группами комбинироваться друг с другом. Так, например, возвратно-поступательное передвижение устройства для нанесения покрытия и/или расположение сбросных прорезей с двух сторон емкости и/или непосредственно рядом с емкостью, которое описано для третьего варианта осуществления, может быть также реализовано в первом или втором варианте осуществления, сжижение и/или подогрев порошка, который осуществляется по второму варианту осуществления в дозирующем модуле 40, может также осуществляться в первом варианте осуществления в устройстве 14 для нанесения покрытия, и т.д.

У показанного на фиг.2 модуля 14a-c для нанесения покрытия переднее лезвие 14a и заднее лезвие 14b могут быть также образованы каждое двумя располагающимися рядом друг с другом лезвиями. При этом каждое переднее в направлении нанесения покрытия (то есть в симметричном модуле располагающееся внутри) лезвие служит лезвием устройства для нанесения покрытия, которое снимает порошковый конструкционный материал с получением тонкого слоя, в то время как каждое следующее за ним (то есть располагающееся в симметричном модуле снаружи) лезвие служит уплотняющим лезвием, которое дополнительно уплотняет нанесенный порошок.

Где это возможно, может быть предусмотрено только переднее или заднее лезвие 14a, 14b. При этом, например, показанным на фиг.3 дозирующим модулем 40 определенное количество порошка наносится в направлении нанесения покрытия перед лезвием и продвигается им и снимается с получением порошкового слоя 31.

Хотя настоящее изобретение было описано для устройства для лазерного спекания, соответственно, лазерного плавления, оно не ограничено лазерным спеканием или лазерным плавлением. Оно может применяться к любым способам изготовления трехмерного объекта путем послойного нанесения и селективного упрочнения порошкообразного конструкционного материала.

Лазер может, например, включать в себя газовый или твердотельный лазер, лазерный диод или любой другой вид лазера. Вообще может применяться любое устройство, с помощью которого энергия может селективно прикладываться к слою конструкционного материала. Вместо лазера могут, например, применяться несколько лазеров, другой источник света, электронный луч или любой другой источник энергии, соответственно, луча, который пригоден для упрочнения конструкционного материала. Изобретение может также применяться к селективному спеканию в оболочковых формах, при котором используются пространный источник света и оболочковая форма, или к спеканию с абсорбцией, соответственно, с ингибированием.

Вместо ввода энергии селективное упрочнение нанесенного конструкционного материала может также осуществляться путем трехмерной печати, например, путем нанесения клея. Вообще изобретение касается изготовления объекта посредством послойного нанесения и селективного упрочнения порошкообразного конструкционного материала, независимо от того, каким образом упрочняется конструкционный материал.

В качестве конструкционного материала могут использоваться разные виды порошков, в частности металлический порошок, полимерный порошок, керамический порошок, песок, наполненные или смешанные порошки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ ФОРМИРУЮЩЕГО МАТЕРИАЛА ПРИ ГЕНЕРАТИВНОМ МЕТОДЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2717802C2 |

| УСТРОЙСТВО И СПОСОБ ПОСЛОЙНОГО ПОЛУЧЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2007 |

|

RU2370367C1 |

| УСТРОЙСТВО И СПОСОБ НАНЕСЕНИЯ СЛОЕВ ПОРОШКООБРАЗНОГО МАТЕРИАЛА НА ПОВЕРХНОСТЬ | 2006 |

|

RU2371285C2 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАТИВНОГО СОЗДАНИЯ ТРЕХМЕРНОГО ОБЪЕКТА С ИЗОЛИРОВАННОЙ ОБЛАСТЬЮ ПОСТРОЕНИЯ | 2010 |

|

RU2481191C2 |

| Установка для послойного синтеза трехмерных изделий из порошковых материалов и переливной колодец для данной установки | 2024 |

|

RU2835266C1 |

| Устройство для получения изделий из высокотемпературных полимеров методом селективного лазерного спекания | 2020 |

|

RU2744917C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА | 2006 |

|

RU2337822C1 |

| Устройство для получения изделий из порошковых материалов | 2023 |

|

RU2825246C1 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| УСТРОЙСТВО ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА И СООТВЕТСТВУЮЩИЙ СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА | 2019 |

|

RU2800637C2 |

Группа изобретений относится к способу, устройству для изготовления трехмерного объекта и блоку управления устройством. Способ изготовления трехмерного объекта (2) на держателе (7, 8, 9) путем послойного нанесения и селективного упрочнения порошкообразного конструкционного материала (13) содержит следующие этапы: опускание держателя (7, 8, 9) на преопределенную высоту ниже рабочей плоскости (10), нанесение слоя (31) материала (13) в рабочей плоскости (10) посредством передвигающегося над рабочей плоскостью (10) устройства (14) для нанесения покрытия, селективное упрочнение нанесенного порошкового слоя (31) в местах, которые соответствуют поперечному сечению изготавливаемого объекта (2), и повторение этапов способа до окончательного изготовления объекта (2). При этом внутри лежащей в рабочей плоскости (10) надлежащей области (B) нанесения покрытия в области, над которой передвигается устройство (14) для нанесений покрытия, применительно по меньшей мере к одному порошковому слою на отдельных участках активно управляемым образом уменьшается количество наносимого материала (13) или совсем не наносится. Техническим результатом изобретения является повышение качества изделий. 3 н. и 11 з.п. ф-лы, 4 ил.

1. Способ изготовления трехмерного объекта (2) на держателе (7, 8, 9) путем послойного нанесения и селективного упрочнения порошкообразного конструкционного материала (13), имеющий следующие шаги:

опускание держателя (7, 8, 9) на предопределенную высоту ниже рабочей плоскости (10),

нанесение слоя (31) порошкообразного конструкционного материала (13) в рабочей плоскости (10) посредством передвигающегося над рабочей плоскостью (10) устройства (14) для нанесения покрытия,

селективное упрочнение нанесенного порошкового слоя (31) в местах, которые соответствуют поперечному сечению изготавливаемого объекта (2), и

повторение шагов опускания, нанесения и селективного упрочнения, пока объект (2) не будет окончательно изготовлен,

при этом внутри лежащей в рабочей плоскости (10) надлежащей области (B) нанесения покрытия в области, над которой передвигается устройство (14) для нанесений покрытия, применительно по меньшей мере к одному порошковому слою на отдельных участках активно управляемым образом уменьшается количество наносимого порошкообразного конструкционного материала (13) или по существу совсем не наносится порошкообразный конструкционный материал (13), так что наносимым количеством порошка управляют локально дифференцированно в направлении движения устройства для нанесения покрытия и/или в поперечном направлении устройства для нанесения покрытия.

2. Способ по п.1, при котором надлежащая область (B) нанесения покрытия содержит зону (B1) построения и окружающую ее краевую область (B2),

зона (B1) построения является опускаемой областью, внутри которой нанесенные и селективно упрочненные порошковые слои (30) опускаются перед нанесением нового порошкового слоя (31), и

нанесение порошкового конструкционного материала (13) применительно к по меньшей мере одному порошковому слою осуществляется активно управляемым образом так, что в краевой области (B2), в частности, в направлении (R) нанесения покрытия перед и/или за зоной (B1) построения, по меньшей мере, в отдельных областях наносится меньше порошкового конструкционного материала (13), чем в зоне (B1) построения, или по существу вообще не наносится порошковый конструкционный материал (13).

3. Способ по п.2, при котором управление нанесением порошкового конструкционного материала (13) осуществляется так, что порошковый конструкционный материал наносится на всю зону (B1) построения по всей поверхности.

4. Способ по одному из пп.1-3, при этом активно управляемое нанесение порошкового конструкционного материала (13) осуществляется применительно к некоторому, особенно предпочтительно ко всему количеству порошковых слоев.

5. Способ по одному из пп.1-4, при котором порошковый конструкционный материал (13) дозируется из движущегося вместе с устройством (14) для нанесения покрытия дозирующего устройства (40) в направлении устройства (14) для нанесения покрытия и затем наносится им.

6. Способ по одному из пп.1-5, при котором порошковый конструкционный материал (13) перед его нанесением на рабочую плоскость (10) сжижается и/или подогревается в устройстве (14) для нанесения покрытия и/или дозирующем устройстве (40).

7. Способ по одному из пп.1-6, при котором управление дозированием порошкового конструкционного материала (13) осуществляется с помощью затвора в устройстве (14) для нанесения покрытия и/или дозирующем устройстве (40).

8. Способ по п.7, при котором затвор открывается и/или закрывается бесступенчато и/или затвор включает в себя задвижку и/или фрезерованный либо шлицованный вал.

9. Способ по одному из пп.1-8, при котором вокруг зоны (B1) построения в рабочей плоскости (10) расположена рабочая плита (15), которая предпочтительно обогревается собственным нагревательным элементом, при этом, в частности, управление температурой рабочей плиты (15) осуществляется так, что она выше температуры внутри зоны (B1) построения.

10. Способ по одному из пп.1-8, при котором вокруг зоны (B1) построения расположен рабочий стол (15a), который, по меньшей мере, на отдельных участках опущен ниже рабочей плоскости (10) и который предпочтительно обогревается собственным нагревательным элементом, при этом, в частности, управление температурой рабочего стола (15a) осуществляется так, что она выше температуры внутри зоны (B1) построения.

11. Способ по одному из пп.1-10, при котором в направлении (R) нанесения покрытия за зоной (B1) построения расположена сбросная прорезь (16a), через которую избыточный порошок (17a) может падать в сбросную емкость (18a).

12. Блок (29) управления для устройства (1) для изготовления трехмерного объекта (2) путем селективного послойного упрочнения конструкционного материала (13), причем это устройство включает в себя:

подвижный в вертикальном направлении (V) держатель (7, 8, 9), на котором должен строиться объект,

подвижное над рабочей плоскостью (10) устройство (14) для нанесения покрытия для нанесения слоя (31) конструкционного материала (13) на рабочую плоскость (10) и

упрочняющее устройство (20) для селективного упрочнения нанесенного слоя (31) в местах, которые соответствуют поперечному сечению изготавливаемого объекта (2),

при этом устройство выполнено, чтобы повторять шаги опускания, нанесения и селективного упрочнения, пока объект (2) не будет окончательно изготовлен, и

при этом блок (29) управления выполнен, чтобы управлять устройством так, чтобы оно

выполняло нанесение порошкового конструкционного материала (13) так, чтобы внутри лежащей в рабочей плоскости (10) надлежащей области (B) нанесения покрытия в области, над которой передвигается устройство (14) для нанесений покрытия, применительно по меньшей мере к одному порошковому слою на отдельных участках активно управляемым образом уменьшалось количество наносимого порошкообразного конструкционного материала (13) или совсем не наносился порошкообразный конструкционный материал (13), так что наносимым количеством порошка управляют локально дифференцированно в направлении движения устройства для нанесения покрытия и/или в поперечном направлении устройства для нанесения покрытия.

13. Устройство (1) для изготовления трехмерного объекта (2) путем селективного послойного упрочнения конструкционного материала (13), включающее в себя:

подвижный в вертикальном направлении (V) держатель (7, 8, 9), на котором должен строиться объект,

подвижное над рабочей плоскостью (10) устройство (14) для нанесения покрытия для нанесения слоя (31) конструкционного материала (13) на рабочую плоскость (10) и

упрочняющее устройство (20) для селективного упрочнения нанесенного слоя (31) в местах, которые соответствуют поперечному сечению изготавливаемого объекта (2),

при этом устройство выполнено и/или управление им осуществляется, чтобы

повторять шаги опускания, нанесения и селективного упрочнения, пока объект (2) не будет окончательно изготовлен, и

выполнять нанесение порошкового конструкционного материала (13) так, чтобы внутри лежащей в рабочей плоскости (10) надлежащей области (B) нанесения покрытия в области, над которой передвигается устройство (14) для нанесений покрытия, применительно по меньшей мере к одному порошковому слою на отдельных участках активно управляемым образом уменьшалось количество наносимого порошкообразного конструкционного материала (13) или совсем не наносился порошкообразный конструкционный материал (13), так что имеется возможность управления наносимым количеством порошка локально дифференцированно в направлении движения устройства для нанесения покрытия и/или в поперечном направлении устройства для нанесения покрытия.

14. Устройство по п.13, включающее в себя также открытую кверху емкость (5),

при этом в емкости (5) расположен держатель (7, 8, 9),

верхнее отверстие емкости (5) лежит в рабочей плоскости (10),

внутренняя область этого отверстия образует пошагово опускаемую зону (B1) построения, и

устройство (1) выполнено и/или управление им осуществляется, чтобы активно управляемым образом выполнять нанесение конструкционного материала (13) применительно по меньшей мере к одному порошковому слою так, чтобы в окружающей зону (B1) построения краевой области (B2) надлежащей области (B) нанесения покрытия, по меньшей мере, в отдельных областях наносилось меньше порошкового конструкционного материала, чем в зоне (B1) построения, или вообще не наносился конструкционный материал.

| WO 2014138386 A1, 12.09.2014 | |||

| US 2011223349 A1, 15.09.2011 | |||

| US 2007023977 A1, 01.02.2007 | |||

| US 2015139849 A1, 21.05.2015. |

Авторы

Даты

2020-07-22—Публикация

2016-07-06—Подача