Изобретение относится к устройству для аддитивного производства, к соответствующему способу аддитивного производства и к формованному изделию, изготовленному с помощью этого устройства

Устройства для аддитивного производства и соответствующие способы (по-английски additive manufacturing) обычно характеризуются тем, что объекты производятся в них послойно в результате отверждения бесформенного конструкционного материала. Отвержения можно достичь, например, за счет подачи тепловой энергии к конструкционному материалу путем его облучения электромагнитным излучением или корпускулярным излучением (например, лазерное спекание, или лазерная плавка, или электронно-лучевая плавка). Например, при лазерном спекании или лазерной плавке зона падения лазерного луча на слой конструкционного материала перемещается по точкам слоя, соответствующим поперечному сечению изготавливаемого объекта в этом слое.

Когда в качестве конструкционного материала выбирается порошок пластика (полимерный порошок), то конструкционный материал обычно отверждают путем облучения CO2-лазером. Этот лазер испускает луч с длиной волны 10,6 мкм и используется, в частности, потому, что большинство полимерных материалов хорошо поглощает излучение с длиной волны 10,6 мкм.

Так как размер фокусировки излучения на конструкционном материале зависит от длины волны, чем меньше длина волны излучения, используемого для отверждения, тем большего разрешения мелких деталей можно достичь в изготовленных объектах. Из-за плохого поглощения полимерными материалами излучения с длинами волн короче 10,6 мкм, в DE 19918981 A1 предлагается добавлять в конструкционный материал поглощающую добавку, которая поглощает лазерное излучение с длинами волн от 500 до 1500 нм, чтобы можно было использовать также и лазеры, излучающие в этом диапазоне длин волн, например, лазер Nd-YAG или Nd-YLF, и достичь лучшего разрешения мелких деталей.

Однако использование поглощающих добавок сопряжено с рядом недостатков. С одной стороны, повышаются затраты на производство из-за материальных затрат на поглощающие добавки и из-за необходимости однородного смешивания поглощающих добавок с конструкционным материалом или нанесения поглощающих добавок на слой конструкционного материала. Далее, сужается технологическое окно, то есть диапазон температур, доступный для стабильного режима процесса. Кроме того, усложняется управление процессом, поскольку колебания количества поглощающего материала могут привести к неоднородностям в изготовленном объекте или его поверхности. Наконец, становится труднее получать объекты желаемого цвета: темный поглощающий материал, такой, например, как сажа, приводит к темным объектам, которые можно окрасить только с повышенными затратами, если, например, требуются светлые объекты, у которых темный цвет не просвечивается.

Поэтому задачей настоящего изобретения является разработать устройство для аддитивного производства на основе лазера и соответствующий способ аддитивного производства, посредством которых можно по аддитивной технологии получать объекты с повышенным разрешением мелких деталей без дополнительных недостатков.

Эта задача решается посредством устройства для аддитивного производства по п. 1, способа аддитивного производства по п. 8 и формованного изделия по п. 14 формулы изобретения. Усовершенствованные варианты изобретения заявлены в зависимых пунктах. В частности, в соответствии с изобретением устройство может быть также усовершенствовано за счет признаков способа по изобретению, описанных ниже или указанных в зависимых пунктах формулы, и наоборот. Кроме того, признаки, описанные в связи с устройством, могут также использоваться для усовершенствования другого устройства согласно изобретению, даже если это не указано явно.

Предлагаемое изобретением устройство для аддитивного производства для получения трехмерного объекта содержит:

- устройство послойного нанесения для нанесения конструкционного материала слой за слоем,

- устройство подвода энергии, которое содержит

лазер на монооксиде углерода и

устройство подвода излучения для подачи излучения лазера на монооксиде углерода в точки каждого слоя, которые соответствуют поперечному сечению объекта в этом слое,

и

- устройство изменения мощности лазера, которое при повышении мощности лазера обеспечивает увеличение мощности, падающей на единицу площади конструкционного материала, в течение периода времени, составляющего менее 300 мкс и/или более 50 нс, и/или при снижении мощности лазера обеспечивает уменьшение мощности, падающую на единицу площади конструкционного материала, в течение периода времени, составляющего менее 100 мкс и/или более 100 нс.

В устройствах и способах аддитивного производства, к которым относится настоящее изобретение, энергия в виде лазерного излучения избирательно подводится к слою конструкционного материала. При этом излучение попадает на конструкционный материал в рабочей плоскости, которая, как правило, представляет собой плоскость, в которой находится верхняя сторона слоя, обращенная к устройству подвода энергии. За счет подведенной энергии материал нагревается, в результате чего конструкционный материал спекается или расплавляется.

Здесь следует отметить, что с помощью устройства для аддитивного производства можно одновременно изготавливать не один, а несколько объектов. Когда в настоящей заявке идет речь об изготовлении объекта, подразумевается, что описание равным образом применимо к устройствам и способам аддитивного производства, с применением которых одновременно изготавливается несколько объектов.

В отношении конфигурации устройства послойного нанесения в предлагаемом изобретением устройстве для аддитивного производства не имеется никаких ограничений. Любое известное в области аддитивного производства устройство послойного нанесения, которое способно наносить конструкционный материал послойно, то есть слой за слоем, может быть компонентом устройства для аддитивного производства. Устройство послойного нанесения должно только быть способным наносить бесформенный конструкционный материал, в частности, порошок, при этом часто предусмотрено скребковое устройство для обеспечения ровной поверхности нанесенного слоя и, тем самым, для постоянного расстояния между устройством подвода энергии и конструкционным материалом.

В частности, устройство послойного нанесения способно обращаться с полимерсодержащим конструкционным материалом (т.е., в частности, с полимерным порошком или порошком, который содержит фракцию синтетического материала), который должен расплавлять при подводе энергии.

Лазер на монооксиде углерода может быть обычным коммерчески доступным лазером. Обычно лазер на монооксиде углерода испускает излучение в диапазоне от 4 до 8 мкм, например, от 5 до 6 мкм. Используемые устройства подвода излучения в своей принципиальной конструкции могут быть такими же, что устройства, использующиеся в области аддитивного производства при использовании CO2-лазеров. Как правило, устройство подвода излучения содержит устройство отклонения луча, с помощью которого лазерное излучение направляется на слой конструкционного материала.

Предусмотренное согласно изобретению устройство изменения мощности лазера отличается тем, что оно при соответствующей настройке способно в течение короткого периода времени изменять мощность лазера, подаваемую на конструкционный материал, то есть, в частности, мощность, падающую на единицу площади конструкционного материала. При этом время, определенное для увеличения мощности, относится к разности между моментами времени, когда имеющаяся мощность лазера повысилась на 10% или 90% от итоговой разницы мощности. При этом итоговая разность мощности означает разность между мощностью лазера, подводимой на единицу площади конструкционного материала после повышения мощности, и мощностью лазера, подводимой на единицу площади конструкционного материала перед повышением мощности. Аналогично, время, задаваемое для снижения мощности, относится к разности между моментами времени, когда имеющаяся мощность лазера снизилась на 10% или 90% от итоговой разницы мощности. При этом итоговая разность мощности означает разность между мощностью лазера, подводимой на единицу площади конструкционного материала после снижения мощности, и мощностью лазера, подводимой на единицу площади конструкционного материала перед снижением мощности.

В настоящем изобретении предпочтительно используется лазер непрерывного действия (лазер с непрерывным режимом генерации - cw-лазер). Другими словами, предпочтительно не происходит модуляции добротности (Q-switching) лазерного резонатора. Преимущество лазеров непрерывного действия состоит в том, что они имеют узкие линии, что в некоторых случаях может привести к лучшему поглощению в материале.

В этой связи следует подчеркнуть, что устройство изменения мощности лазера расположено на пути луча за лазером на оксиде углерода, другими словами, устройство изменения мощности лазера не является компонентом лазера на монооксиде углерода, а только изменяет мощность лазерного излучения после того, как оно было испущено лазером на монооксиде углерода. Таким образом, устройство изменения мощности лазера явно не рассматривается как устройство управления лазером на монооксиде углерода. Вместо этого, устройство изменения мощности лазера позволяет обеспечить резкое повышение и падение интенсивности излучения при повышении и снижении мощности излучения, подаваемого на конструкционный материал. Таким образом, речь не идет о времени импульсного нарастания или падения мощности импульсного лазера.

Было обнаружено, что излучение, испускаемое лазером на монооксиде углерода, очень хорошо поглощается полимерными материалами, например, полиамидом, так что можно обойтись без использования поглощающих материалов. В то же время благодаря меньшей длине волны по сравнению с лазером на оксиде углерода можно достичь лучшего разрешения мелких деталей. Из-за уменьшенной фокусировки луча можно также получить более качественные поверхности изготавливаемых объектов, в частности, более низкую шероховатость поверхности.

Лазеры на монооксиде углерода обычно невозможно выключать и выключать так же быстро, как лазеры на оксиде углерода. Однако благодаря предусмотренному согласно изобретению устройству изменения мощности лазера, лазер на монооксиде углерода можно переключать с такой же или даже с заметно более высокой скоростью, чем лазер на оксиде углерода. Поскольку при избирательном отверждении слоя конструкционного материала лазерный луч обычно необходимо очень часто включать и выключать, для быстрого изготовления объектов посредством аддитивного производства важно, что согласно изобретению в процессе производства отсутствуют потери скорости и, тем не менее, можно с успехом использовать преимущества более коротковолнового излучения.

Устройство изменения мощности лазера предпочтительно представляет собой акустооптический или электрооптический модулятор.

Указанные модуляторы особенно хорошо подходят для осуществления быстрых операций переключения, в частности, быстрого переключения или изменения лазерного излучения, подаваемого на конструкционный материал.

Более предпочтительно, лазерное излучение, проходящее через устройство изменения мощности лазера в нулевом порядке, подается в точки каждого слоя, которые соответствуют поперечному сечению объекта в этом слое, для отверждения конструкционного материала.

При таком режиме работы акустооптического или электрооптического модулятора не происходит отклонения луча, проходящего через модулятор лазерного излучения, которое должно подаваться на конструкционный материал. Это исключает ошибки, которые могут быть вызваны изменением угла отклонения, и упрощает юстировку. При отключении подачи излучения энергия по существу отводится от нулевого порядка к более высоким порядкам.

Как было установлено авторами изобретения, остаточное излучение нулевого порядка, все еще присутствующее при отключении подачи излучения, может быть допустимым, даже если конструкционный материал является содержащим полимер конструкционным материалом. Если при аддитивном изготовлении объектов используется содержащий полимер конструкционный материал, то обычно конструкционный материал нагревают посредством лучистого нагрева до рабочей температуры, лежащей чуть ниже температуры плавления. В таком случае лазерное излучение обеспечивает только недостающую остаточную энергию для расплавления материала. Хотя при этом можно предполагать, что имеющееся остаточное излучение приведет к непреднамеренному расплавлению конструкционного материала, оказалось, что такого непреднамеренного расплавления при использовании содержащего полимер конструкционного материала можно избежать, если обеспечить, чтобы "выключенный" пучок лазерных лучей не задерживался слишком долго на одном и том же месте конструкционного материала, или если чуть снизить рабочую температуру. При использовании конструкционного материала на основе металла, в частности, стального порошка, имеющееся остаточное излучение некритично, так как в этих случаях значительная доля энергии, необходимой для плавления, обеспечивается лазерным излучением, как при лазерной обработке.

Более предпочтительно, в устройстве для аддитивного производства устройство подвода излучения содержит отклоняющее устройство, которое способно отклонять излучение лазера на монооксиде углерода в точки каждого слоя, которые соответствуют поперечному сечению объекта в этом слое, и/или содержит фокусирующее устройство, способное фокусировать излучение лазера на монооксиде углерода на поверхности слоя конструкционного материала. При этом характерный размер, в частности, величина апертуры, отклоняющего и/или фокусирующего устройства меньше или равен примерно 50 мм, предпочтительно меньше или равен примерно 20 мм, особенно предпочтительно меньше или равен примерно 10 мм, и/или больше или равен 5 мм.

Вследствие меньшей длины волны по сравнению с CO2-лазером можно, как уже упоминалось, достичь меньшего диаметра фокусировки. Это означает, что можно также выбрать меньшую величину апертуры устройства подвода излучения. Это, в свою очередь, означает, что размеры оптических элементов, например, поворотного зеркала в устройстве отклонения луча, могут быть меньше. Для устройства отклонения луча это конкретно означает, что из-за меньшего размера поворотного зеркала его инерционная масса меньше, что приводит к более высокому ускорению при вращательных движениях. В случае изменений в движении при перемещении лазерного луча, использующегося для отверждения, по конструкционному материалу, в реальности конечное время ускорения, обусловленное инерционностью поворотного зеркала, приводит к смещению, называемому запаздыванием (иногда также называемому ошибкой запаздывания) между реальным положением луча на конструкционном материале и предполагаемым положением. В частности, такое поведение проявляется в начале и в конце линий сканирования или штриховых направляющих. Благодаря более высокому ускорению поворотного зеркала при вращательных движениях из-за меньшей инерционности, можно с успехом удерживать запаздывание на более низком уровне. Кроме того, поскольку процессы переключения для лазерного излучения могут совершаться быстро, корректировка мощности лазера, вносимой на единицу площади для компенсации запаздывания, может также производиться более точно. В частности, при заданной скорости сканирования повышается точность отображения (точность проектирования). Поэтому конфигурация согласно изобретением с описанным устройством изменения мощности лазера может быть выгодна именно в случае устройств для аддитивного производства. В приложениях, в которых заготовка перемещается, например, при лазерной резке или высверливании отверстий с помощью лазерного излучения, держатель заготовки вместе с заготовкой имеет такую большую массу, что невозможно достичь таких больших ускорений, как при использовании отклоняющего устройства на основе гальванометрического сканера.

Предпочтительно, устройство для аддитивного производства содержит фокусирующее устройство, способное создавать на поверхности слоя конструкционного материала диаметр фокусировки меньше или равный 500 мкм, предпочтительно меньше или равный 300 мкм, более предпочтительно меньше или равный 250 мкм и/или больше или равный 80 мкм, предпочтительно больше или равный 100 мкм, более предпочтительно больше или равный 150 мкм.

В способе аддитивного производства с применением такого устройства для аддитивного производства из-за малого диаметра фокусировки достигается высокое разрешение геометрических деталей в изготовленном объекте. При применении отклоняющего и/или фокусирующего устройства с малой величиной апертуры достигается высокая точность детализации, несмотря, в частности, на возникающее запаздывание. В предположении гауссова профиля луча, можно определить диаметр фокусировки как средний или максимальный диаметр области, внутри которой мощность луча превышает максимальную мощность луча, деленную на e2, где e представляет собой число Эйлера (e≈2,718).

Более предпочтительно, в устройстве для аддитивного производства отклоняющее устройство предназначено для перемещения фокуса лазерного луча по поверхности конструкционного материала со скоростью, больше или равной 2 м/с и/или меньше или равной 50 м/с, предпочтительно больше или равной 5 м/с и/или меньше или равной 30 м/с, более предпочтительно больше или равной 8 м/с и/или меньше или равной 25 м/с.

В способе аддитивного производства согласно изобретению с применением такого устройства для аддитивного производства из-за малой величины апертуры или характерного размера отклоняющего и/или фокусирующего устройства зона падения лазерного излучения на конструкционный материал перемещается с более высокой скоростью по сравнению с предшествующим уровнем техники. Тем не менее, из-за длины волны излучения вносится достаточно энергии, чтобы вызвать отверждение конструкционного материала. В результате объекты создаются в пределах более короткого периода времени по сравнению с предшествующим уровнем техники, без ухудшения качества, в частности, разрешения мелких деталей. Для указанных значений скорости предполагалось, что расстояние между отклоняющим устройством или поворотным зеркалом и поверхностью слоя конструкционного материала, подлежащего избирательному отверждению, составляет примерно 50 см.

В устройстве для аддитивного производства фокус лазерного луча предпочтительно перемещается по поверхности конструкционного материала по взаимно параллельным штриховым направляющим, отстоящим друг от друга на расстояние менее 0,18 мм, предпочтительно менее 0,16 мм, более предпочтительно менее 0,14 мм и/или более 0,05 мм, и/или устанавливается смещение пучка (beam offset) менее 0,18 мм, предпочтительно менее 0,16 мм, более предпочтительно менее 0,14 мм.

В способе аддитивного производства с использованием такого устройства для аддитивного производства, благодаря применению лазерного излучения с более короткой длиной волны, чем при применении CO2-лазера, достигается меньший диаметр зоны падения лазерного излучения на слой конструкционного материала. Поэтому при сканировании конструкционного материала путем перемещения лазерного луча вдоль взаимно параллельных линий сканирования (штриховых направляющих) выбирается меньшее расстояние между штриховыми направляющими. В результате имеет место более однородное отверждение, так что получаются детали более высокого качества. Термин "beam offstt" (смещение пучка) является обычным в области аддитивного производства англоязычным термином, который указывает установленное смещение луча относительно контура поперечного сечения объекта. Благодаря этому смещению луча, как правило, перпендикулярному контуру, гарантируется, что при сканировании контура, несмотря на конечный диаметр зоны падения излучения на конструкционный материал, внешние размеры, определенные в данных моделирования изготавливаемого объекта, будут реализованы максимально точно.

В соответствии с предлагаемым изобретением способом аддитивного производства для получения трехмерного объекта конструкционный материал наносят слой за слоем, и с помощью устройства подвода энергии, которое содержит лазер на монооксиде углерода и устройство подвода излучения, излучение лазера на монооксиде углерода подается устройством подвода излучения в точки каждого слоя, которые соответствуют поперечному сечению объекта в этом слое. Кроме того, посредством устройства изменения мощности лазера при повышении мощности лазера обеспечивается увеличение мощности, падающей на единицу площади конструкционного материала, в течение периода времени, составляющего менее 300 мкс и/или более 50 нс, и/или при снижении мощности лазера обеспечивается уменьшение мощности, падающей на единицу площади конструкционного материала, в течение периода времени, составляющего менее 300 мкс и/или более 50 нс.

Способ аддитивного производства согласно изобретению обеспечивает те же преимущества, какие достигаются при применении устройства для аддитивного производства согласно изобретению.

В способе аддитивного производства согласно изобретению конструкционный материал предпочтительно по существу не содержит поглощающих добавок. Выражение "не содержит поглощающих добавок" означает, что в конструкционный материал по существу не добавлялось никаких материалов, предназначенных для повышения поглощения лазерного излучения. В частности, полностью исключено целенаправленное использование вспомогательных веществ для усиления поглощения лазерного излучения. Это означает, во-первых, что конструкционный материал не смешивается с поглощающими добавками, а во-вторых, что на слой конструкционного материала перед его отверждением не наносится слой поглощающего материала. Как уже упоминалось, процесс аддитивного производства осуществлять проще, если отказаться от использования поглощающих вспомогательных веществ. Кроме того, имеется меньше ограничений в отношении цвета объектов, поскольку, в частности, можно без проблем получать светлые объекты.

Способ аддитивного производства согласно изобретению и устройство для аддитивного производства согласно изобретению обеспечивают преимущества во всех процессах аддитивного производства, в которых используется конструкционный материал, который хорошо поглощает излучение лазера на монооксиде углерода. Однако предпочтительно, чтобы конструкционный материал содержал полимер, предпочтительно в форме полимерного порошка, и/или песок с покрытием, и/или керамический материал, предпочтительно в форме керамического порошка. Было показано, что полимеры, в частности PA11 и PA12, в высокой степени поглощают излучение лазера на монооксиде углерода. Авторам настоящего изобретения ничего неизвестно о каких-либо прежних применениях лазера на монооксиде углерода для плавления полимеров, в частности, в области аддитивного производства.

Более предпочтительно, конструкционный материал содержит содержащий полимер материал и включает, в частности, полиамид, полипропилен (PP), полиэфиримид, поликарбонат, полифенилсульфон, полифенилоксид, полиэфирсульфон, сополимер акрилонитрил-бутадиен-стирол, полиакрилат, сложный полиэфир, полиуретан, полиимид, полиамидимид, полиолефин, полистирол, полифенилсульфид, поливинилиденфторид, полиамидный эластомер, полиэфирэфиркетон (PEEK) или полиарилэфиркетон (PAEK).

Порошкообразный конструкционный материал может содержать, например, по меньшей мере один из полимеров, выбранный из группы, содержащей: полиэфиримиды, поликарбонаты, полифенилсульфоны, полифенилоксиды, полиэфирсульфоны, сополимеры акрилонитрил-бутадиен-стирол, полиакрилаты, сложные полиэфиры, полиамиды, полиарилэфиркетоны, простые полиэфиры, полиуретаны, полиимиды, полиамидимиды, полиолефины, полистиролы, полифенилсульфиды, поливинилиденфториды, полиамидные эластомеры, такие как блок-сополимеры простого эфира и амида, а также сополимеры, содержащие по меньшей мере два разных мономерных звена вышеуказанных полимеров. Подходящие полимеры или сополимеры сложных эфиров могут быть выбраны из группы, состоящей из полиалкилентерефталатов (например, PET, PBT) и их сополимеров. Подходящие полиолефиновые полимеры или сополимеры могут быть выбраны из группы, состоящей из полиэтилена и полипропилена. Подходящие полистирольные полимеры или сополимеры могут быть выбраны из группы, состоящей из синдиотактических и изотактических полистиролов. Дополнительно или альтернативно, порошкообразный конструкционный материал может содержать по меньшей мере одну полимерную смесь на основе по меньшей мере двух вышеуказанных полимеров и сополимеров. При этом вместе с полимером как матрицей могут содержаться также добавки, например, добавки, улучшающие текучесть, наполнители, пигменты и т.д., но предпочтительно без поглощающих добавок.

Более предпочтительно, отвержденная область в зоне падения лазерного излучения на слой конструкционного материала имеет размер в плоскости слоя менее примерно 300 мкм, предпочтительно менее примерно 250 мкм, особенно предпочтительно менее примерно 200 мкм.

Благодаря использованию лазерного излучения с меньшей длиной волны по сравнению с использованием CO2-лазеров, при одинаковой величине апертуры можно достичь меньшего диаметра зоны падения лазерного излучения на слой конструкционного материала. В результате по аддитивной технологии можно получать детали с меньшими размерами, чем при использовании CO2-лазера.

Слои конструкционного материала предпочтительно наносятся с толщиной менее 80 мкм, предпочтительно менее 60 мкм, более предпочтительно менее 50 мкм и/или с толщиной 10 мкм или больше, предпочтительно 25 мкм или больше.

Как следствие применения лазерного излучения с более низкой длиной волны можно использовать отклоняющее и/или фокусирующее устройство с меньшими величинами апертуры или характерными размерами, чем в предшествующем уровне техники. В частности, из-за меньшего размера и, тем самым, меньшей массы гальванометрических зеркал, использующихся в качестве отклоняющего устройства, можно с более высокой скоростью перемещать зону падения лазерного излучение на конструкционный материал по сравнению с уровнем техники. В результате объекты могут изготавливаться за более короткий период времени, чем в предшествующем уровне техники. Это можно с успехом использовать для получения объектов с лучшим разрешением мелких деталей в направлении перпендикулярном слоям конструкционного материала. Для этого слои конструкционного материала наносят и соответственно отверждают на меньшую толщину. Хотя при этом полное число слоев конструкционного материала, наносимых и отверждаемых для получения объекта, увеличивается, но благодаря более высокой скорости перемещения зоны падения излучения время изготовления остается в допустимых пределах.

Формованное изделие, полученное способом аддитивного производства согласно изобретению из конструкционного материала, который по существу не содержит поглощающего материала, в частности, не содержит сажи, имеет по меньшей мере один размер детали, в частности, толщину стенок, меньше или равный 150 мкм и/или больше или равный 50 мкм, предпочтительно больше или равный 100 мкм.

Формованное изделие, полученное способом аддитивного производства согласно изобретению, может содержать детали малых размеров, хотя для его получения не используются поглощающие добавки.

Формованное изделие, в частности, из полиамида, полипропилена (PP), полиэфиримида, поликарбоната, полифенилсульфона, полифенилоксида, полиэфирсульфона, сополимера акрилонитрил-бутадиен-стирол, полиакрилата, сложного полиэфира, полиуретана, полиимида, полиамидимида, полиолефина, полистирола, полифенилсульфида, поливинилиденфторида, полиамидного эластомера, полиэфирэфиркетона (PEEK) или полиарилэфиркетона (PAEK), предпочтительно содержит менее 0,01 вес.% поглощающего материала.

Как уже упоминалось выше, способом аддитивного производства согласно изобретению можно получить, в частности, формованные изделия из материала, содержащего полимер. Отсутствие поглощающих добавок можно распознать на самих полученных формованных изделиях, которые, например, не содержат сажи и поэтому могут быть изготовлены в более светлых тонах без затрат на дальнейшее окрашивание.

Другие отличительные признаки и преимущества изобретения вытекают из описания примеров осуществления с обращением к прилагаемым чертежам.

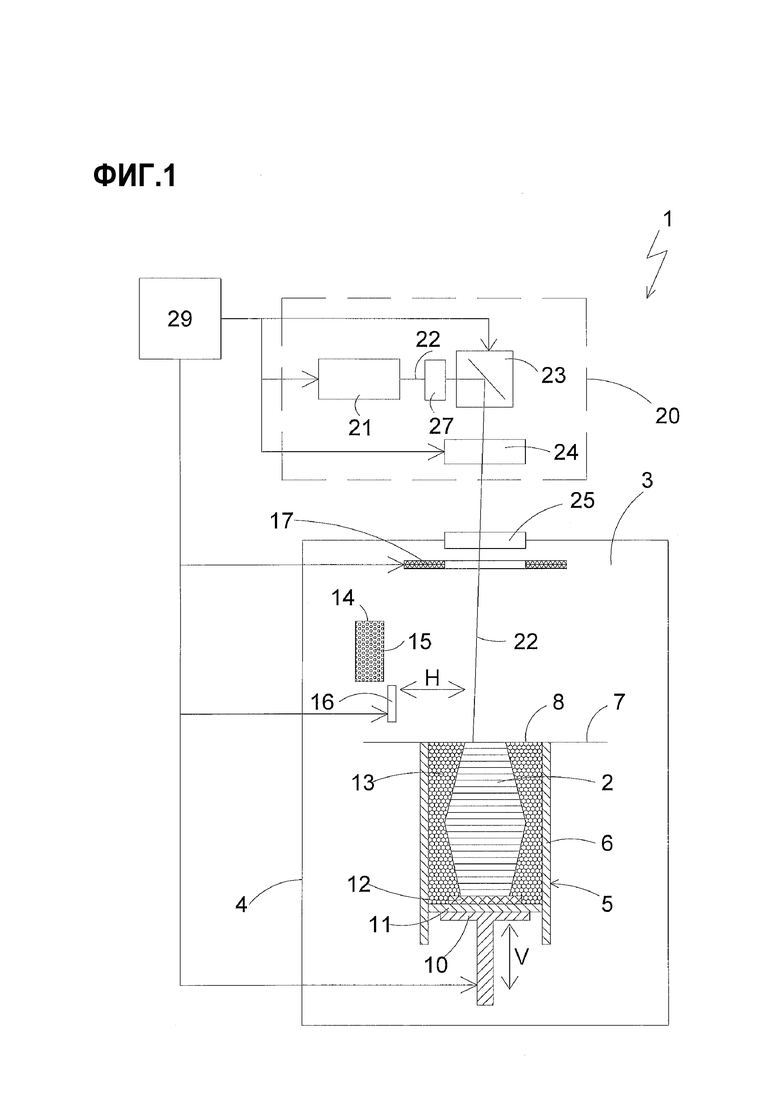

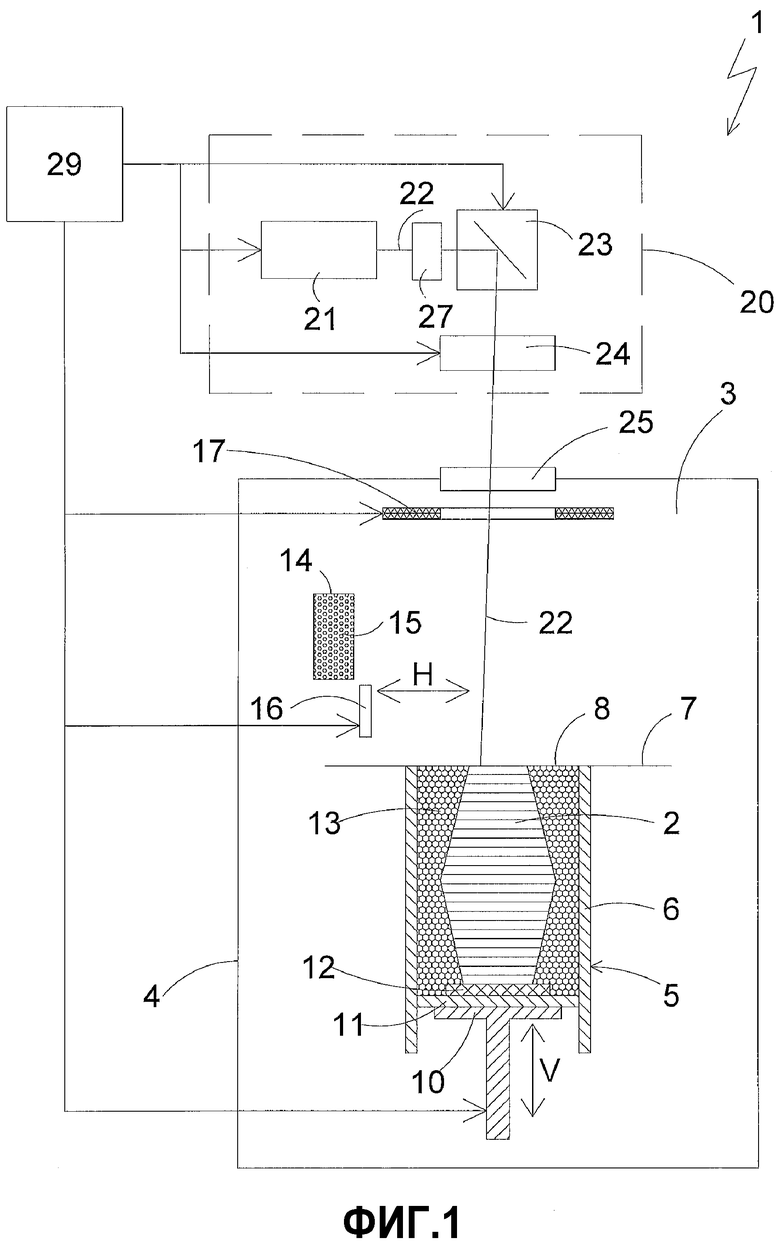

Фиг. 1 схематически показывает вид в частичном разрезе одного примера устройства для аддитивного изготовления трехмерного объекта в соответствии с изобретением.

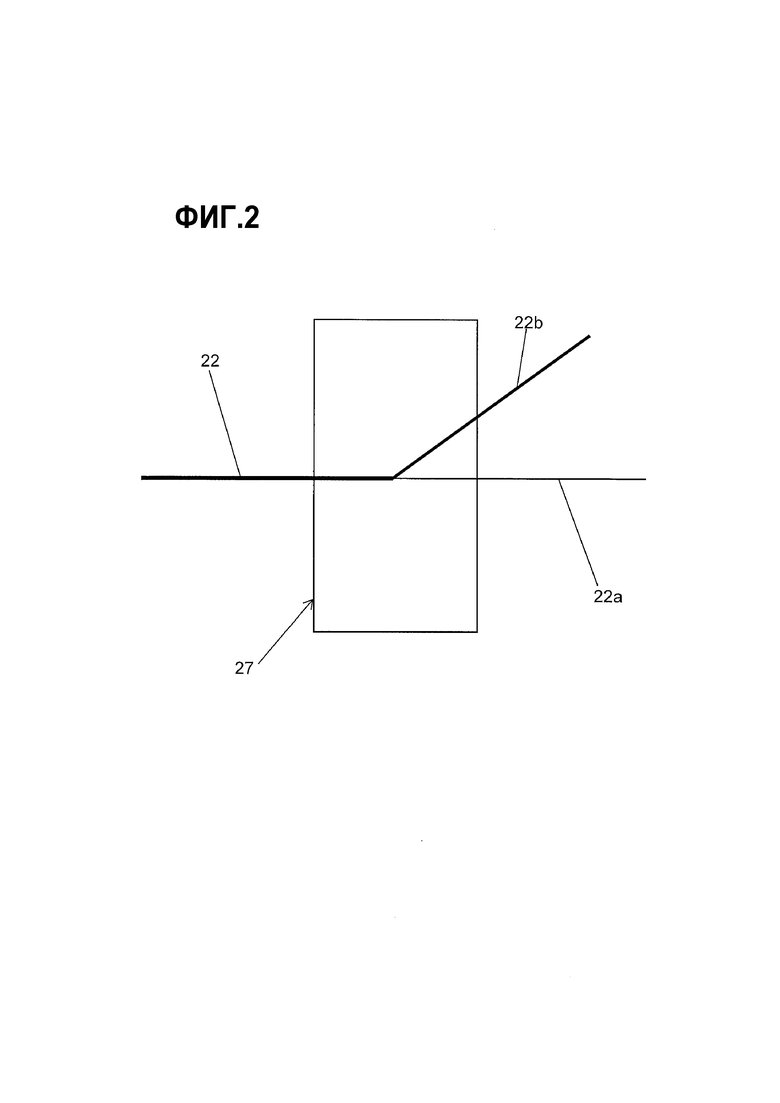

Фиг. 2 служит для схематической иллюстрации способа использования в рамках настоящего изобретения акустооптического модулятора в качестве устройства изменения мощности лазера.

Для создания объекта 2 устройство 1 лазерного спекания или лазерной плавки, показанное в качестве примера устройства для аддитивного производства, содержит технологическую камеру, или конструкционную камеру 3 со стенками 4 камеры. В конструкционной камере 3 находится открытый сверху конструкционный резервуар 5 со стенками 6 резервуара. Рабочая плоскость 7 задается верхним отверстием в конструкционном резервуаре 5, причем лежащая внутри отверстия область рабочей плоскости 7, которая может использоваться для возведения объекта 2, называется конструкционной площадкой 8.

В конструкционном резервуаре 5 имеется несущая опора 10, которая может перемещаться в вертикальном направлении V и к которой прикреплена опорная плита 11, закрывающая резервуар 5 снизу и, тем самым, образующая дно. Опорная плита 11 может быть плитой, образованной отдельно от несущей опоры 10 и закрепленной на несущей опоре 10, или она может быть образована как единое целое с несущей опорой 10. В зависимости от используемого порошка и применяющегося способа на опорную плиту 11 может быть установлена также конструкционная платформа 12 в качестве конструкционной подложки, на которой возводится объект 2. Однако объект 2 может также возводиться на самой опорной плите 11, которая в этом случае служит конструкционной подложкой. На фиг.1 объект 2, который должен быть возведен в резервуаре 5 на конструкционной платформе 12, показан ниже рабочей плоскости 7 в промежуточном состоянии с несколькими затвердевшими слоями, окруженными неотвержденным конструкционным материалом 13.

Устройство 1 лазерного спекания или лазерной плавки содержит также резервный резервуар 14 для конструкционного материала 15, в данном примере порошка, отверждаемого электромагнитным излучением, и устройство 16 для нанесения покрытия, перемещаемое в горизонтальном направлении H, в качестве устройства для послойного нанесения конструкционного материала 15 в пределах конструкционной площадки 8. Факультативно, в технологической камере 3 может находиться нагревательное устройство, например, радиационный обогреватель 17, который используется для нагрева нанесенного конструкционного материала. В качестве радиационного обогревателя 17 можно предусмотреть, например, инфракрасный излучатель.

Типичное устройство 1 аддитивного производства содержит также устройство 20 подвода энергии с лазером 21 на моноксиде углерода, который генерирует лазерный луч 22, который отклоняется посредством отклоняющего устройства 23, и фокусирующим устройством 24 через группирующее окно 25, предусмотренное на верхней стороне технологической камеры 3 в стенке 4 камеры, фокусируется на рабочую плоскость 7. В качестве лазера на монооксиде углерода можно использовать, например, лазер, продаваемый компанией Coherent под наименованием "DIAMOND J-3-5 CO Laser".

Отклоняющее устройство 23 состоит в основном из гальванометрического зеркала для отклонения в направлении оси X и отклонения в направлении оси Y, при этом предполагается, что рабочая плоскость 7 лежит в плоскости X-Y. В частности, на пути луча между лазером 21 на монооксиде углерода и отклоняющим устройством 23 находится устройство 27 изменения мощности лазера, которое в настоящем примере представляет собой акустооптический модулятор. Такие модуляторы продаются, например, компанией Gooch & Housego PLC в Ильминстере, Великобритания. Например, модель I-MOXX-XC11B76-P5-GH105 может управляться на частотах до 60 МГц.

Фиг. 2 показывает подробно способ применения акустооптического модулятора в настоящем примере. Лазерный луч 22, испущенный лазером 21 на монооксиде углерода, расщепляется в акустооптическом модуляторе 27 на луч 22a, подаваемый в отклоняющее устройство 23, и луч 22b. В данном примере луч 22a представляет собой нулевой порядок дифракционной картины, а луч 22b первый порядок дифракционной картины. Конечно, имеются и более высокие порядки, однако они для простоты иллюстрации не показаны. Можно видеть, что в настоящем примере устройство 27 изменения мощности лазера служит для ослабления луча 22, испущенного лазером 21 на монооксиде углерода, для модуляции его мощности. При этом подаваемый на отклоняющее устройство 23 луч 22a распространяется в том же направлении, что и луч 22, испущенный лазером 21 на монооксиде углерода. Даже если колебания окружающих условий приведут к колебаниям в поведении акустооптического модулятора, это не повлияет на направление луча, подаваемого на отклоняющее устройство 23. С помощью показанной системы для отсечки луча энергия луча 22 отклоняется в основном к более высоким порядкам, чтобы в нулевом порядке иметь как можно более низкую мощность. Таким образом, при срабатывании акустооптического модулятора 27 луч, подаваемый на отклоняющее устройство 23, по существу отключается и включается. Остаточная мощность, все еще присутствующая при отключении, в нулевом порядке составляет несколько процентов и допустима, так как обычно она не может вызвать случайного отверждения конструкционного материала. Наличие остаточного излучения от источника излучения, использующегося для отверждения, в уровне техники известно и обычно называется "bleeding" (размывание).

Устройство 1 лазерного спекания содержит также управляющее устройство 29, которое может координировано управлять отдельными компонентами устройства 1 для осуществления процесса возведения. Альтернативно, управляющее устройство может быть также частично или полностью размещено снаружи устройства для аддитивного производства. Управляющее устройство может содержать центральный процессор, работа которого контролируется компьютерной программой (программным обеспечением). Компьютерная программа может храниться отдельно от устройства для аддитивного производства в запоминающем устройстве, откуда она может быть загружена (например, через сеть) в устройство для аддитивного производства, в частности, в управляющее устройство.

Во время работы управляющее устройство 29 опускает несущую опору 10 слой за слоем, управляет устройством 16 нанесения покрытия для нанесения нового слоя порошка, устройством 27 изменения мощности лазера, отклоняющим устройством 23 и, возможно, также лазером 21 и/или фокусирующим устройством 24 для отверждения лазером соответствующего слоя в соответствующих точках объекта путем сканирования этих точек лазером.

В таком описанном для примера устройстве для аддитивного производства процесс изготовления протекает таким образом, чтобы управляющее устройство 29 обрабатывало массив управляющих данных.

Через массив управляющих данных устройству подвода энергии, в частности, отклоняющему устройству 23 в случае вышеописанного устройства лазерного спекания или лазерной плавки, для каждого момента времени в процессе отверждения указывается, в какое место рабочей плоскости 7 направить излучение.

Как уже упоминалось выше, вместо акустооптического модулятора в качестве устройства изменения мощности лазера можно также использовать другое оптическое устройство, если оно способно в течение короткого периода времени изменять подаваемую на конструкционный материал мощность лазера, то есть, в частности, мощность, подаваемую на единицу площади конструкционного материала. Например, можно было бы также использовать соответствующий фотоупругий модулятор быстрого управления (PEM) или соответствующую замедляющую пластинку (например, пластинку в половину длины волны) вместе с поляризатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АДДИТИВНОГО ПРОИЗВОДСТВА МЕТАЛЛА НА ОСНОВЕ СИНЕГО ЛАЗЕРА | 2019 |

|

RU2801454C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРЕЦЕЗИОННОЙ АДДИТИВНОЙ ПЕЧАТИ ТРЕХМЕРНЫХ СТРУКТУР | 2022 |

|

RU2804779C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРЕЦИЗИОННОЙ АДДИТИВНОЙ ПЕЧАТИ ТРЕХМЕРНЫХ СТРУКТУР (ВАРИАНТЫ) | 2021 |

|

RU2796486C1 |

| СИСТЕМА АДДИТИВНОГО ПРОИЗВОДСТВА С АДРЕСУЕМЫМ МАССИВОМ ЛАЗЕРОВ И УПРАВЛЕНИЕМ С ОБРАТНОЙ СВЯЗЬЮ В РЕАЛЬНОМ ВРЕМЕНИ КАЖДЫМ ИСТОЧНИКОМ | 2019 |

|

RU2793043C2 |

| Оборудование для аддитивного производства с применением комбинированного процесса селективного электронно-лучевого плавления и электронно-лучевой резки | 2018 |

|

RU2729279C1 |

| СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2019 |

|

RU2797198C1 |

| Способ изготовления машинных компонентов с помощью аддитивного производства | 2015 |

|

RU2725893C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ПОМОЩЬЮ ЛАЗЕРНОЙ СТЕРЕОЛИТОГРАФИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269416C2 |

| Способ аддитивного сварочно-плавильного изготовления трёхмерных изделий и установка для его осуществления | 2017 |

|

RU2674588C2 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ В МАСКИРУЮЩЕМ ПОКРЫТИИ ФОТОШАБЛОНА | 1991 |

|

RU2017190C1 |

Группа изобретений относится к аддитивному производству. Раскрыты устройство для аддитивного производства для получения трехмерного объекта, способ аддитивного производства для получения трехмерного объекта и формованное изделие. Устройство содержит устройство для послойного нанесения конструкционного материала слой за слоем, устройство подвода энергии, содержащее лазер на моноксиде углерода и устройство подвода излучения к точкам каждого слоя, которые соответствуют поперечному сечению объекта в этом слое. Устройство также содержит устройство изменения мощности лазера, которое при повышении мощности лазера обеспечивает увеличение мощности, падающей на единицу площади конструкционного материала, в течение периода времени, составляющего менее 300 мкс и/или более 50 нс, и/или при снижении мощности лазера обеспечивает уменьшение мощности, падающей на единицу площади конструкционного материала, в течение периода времени, составляющего менее 100 мкс и/или более 100 нс. Техническим результатом является обеспечение получения объектов с повышенным разрешением мелких деталей. 3 н. и 15 з.п. ф-лы, 2 ил.

1. Устройство для аддитивного производства для получения трехмерного объекта, содержащее:

- устройство (16) послойного нанесения для нанесения конструкционного материала слой за слоем,

- устройство (20) подвода энергии, которое содержит

лазер (21) на монооксиде углерода и

устройство подвода излучения для подачи излучения лазера на монооксиде углерода в точки каждого слоя, которые соответствуют поперечному сечению объекта в этом слое,

и

- устройство (27) изменения мощности лазера, которое при повышении мощности лазера обеспечивает увеличение мощности, падающей на единицу площади конструкционного материала, в течение периода времени, составляющего менее 300 мкс и/или более 50 нс, и/или при снижении мощности лазера обеспечивает уменьшение мощности, падающей на единицу площади конструкционного материала, в течение периода времени, составляющего менее 100 мкс и/или более 100 нс.

2. Устройство для аддитивного производства по п. 1, причем устройство (27) изменения мощности лазера представляет собой акустооптический или электрооптический модулятор.

3. Устройство для аддитивного производства по п. 2, причем лазерное излучение, проходящее в нулевом порядке через устройство (27) изменения мощности, подается в точки каждого слоя, которые соответствуют поперечному сечению объекта в этом слое, для отверждения конструкционного материала.

4. Устройство для аддитивного производства по одному из предыдущих пунктов, причем устройство подвода излучения содержит

- отклоняющее устройство (23), которое предназначено для направления излучение лазера (21) на монооксиде углерода к точкам каждого слоя, которые соответствуют поперечному сечению объекта в этом слое, и/или

- фокусирующее устройство (24, 25), которое предназначено для фокусирования излучения лазера на монооксиде углерода на поверхности слоя конструкционного материала,

при этом характерный размер, в частности величина апертуры, отклоняющего и/или фокусирующего устройства меньше или равен примерно 50 мм, предпочтительно меньше или равен примерно 20 мм, особенно предпочтительно меньше или равен примерно 10 мм, и/или больше или равен 5 мм.

5. Устройство для аддитивного производства по п. 4, содержащее фокусирующее устройство, которое предназначено для создания на поверхности слоя конструкционного материала диаметра фокусировки меньше или равного 500 мкм, предпочтительно меньше или равного 300 мкм, более предпочтительно меньше или равного 250 мкм и/или больше или равного 80 мкм, предпочтительно больше или равного 100 мкм, более предпочтительно больше или равного 150 мкм.

6. Устройство для аддитивного производства по п. 4 или 5, причем отклоняющее устройство предназначено для перемещения фокуса лазерного луча по поверхности конструкционного материала со скоростью больше или равной 2 м/с и/или меньше или равной 50 м/с, предпочтительно больше или равной 5 м/с и/или меньше или равной 30 м/с, более предпочтительно больше или равной 8 м/с и/или меньше или равной 25 м/с.

7. Устройство для аддитивного производства по одному из предыдущих пунктов, причем фокус лазерного луча может перемещаться по поверхности конструкционного материала в виде взаимно параллельных штриховых направляющих, отстоящих друг от друга на расстояние менее 0,18 мм, предпочтительно менее 0,16 мм, более предпочтительно менее 0,14 мм и/или более 0,05 мм, и/или может устанавливаться смещение луча менее 0,18 мм, предпочтительно менее 0,16 мм, более предпочтительно менее 0,14 мм.

8. Способ аддитивного производства для получения трехмерного объекта, согласно которому

- конструкционный материал наносят слой за слоем,

- посредством устройства (20) подвода энергии, содержащего лазер (21) на монооксиде углерода и устройство подвода излучения, излучение лазера на монооксиде углерода подают устройством подвода излучения в точки каждого слоя, которые соответствуют поперечному сечению объекта в этом слое,

и

- посредством устройства (27) изменения мощности лазера при повышении мощности лазера обеспечивают увеличение мощности, падающей на единицу площади конструкционного материала, в течение периода времени, составляющего менее 300 мкс и/или более 50 нс, и/или при снижении мощности лазера обеспечивают уменьшение мощности, падающей на единицу площади конструкционного материала, в течение периода времени, составляющего менее 300 мкс и/или более 50 нс.

9. Способ по п. 8, причем конструкционный материал содержит менее 0,01 вес.% поглощающего материала.

10. Способ по одному из пп. 8, 9, причем конструкционный материал содержит полимер, предпочтительно в виде полимерного порошка, и/или песок с покрытием, и/или керамический материал, предпочтительно в виде керамического порошка.

11. Способ по одному из пп. 8-10, причем конструкционный материал содержит полимерсодержащий материал, в частности полиамид, полипропилен (PP), полиэфиримид, поликарбонат, полифенилсульфон, полифенилоксид, полиэфирсульфон, сополимер акрилонитрил-бутадиен-стирол, полиакрилат, сложный полиэфир, полиуретан, полиимид, полиамидимид, полиолефин, полистирол, полифенилсульфид, поливинилиденфторид, полиамидный эластомер, полиэфирэфиркетон (PEEK) или полиарилэфиркетон (PAEK).

12. Способ по одному из пп. 8-11, причем область отверждения в зоне падения лазерного излучения на слой конструкционного материала имеет размер в плоскости слоя менее примерно 300 мкм, предпочтительно менее примерно 250 мкм, особенно предпочтительно менее примерно 200 мкм.

13. Способ по одному из пп. 8-12, причем слои конструкционного материала наносят с толщиной менее 80 мкм, предпочтительно менее 60 мкм, более предпочтительно менее 50 мкм и/или с толщиной 10 мкм или больше, предпочтительно 25 мкм или больше.

14. Формованное изделие, полученное одним из способов по пп. 8-13 из конструкционного материала, содержащего менее 0,01 вес.% поглощающего материала, причем по меньшей мере один размер детали меньше или равен 150 мкм и/или больше или равен 50 мкм.

15. Формованное изделие по п. 14, отличающееся тем, что поглощающий материал представляет собой сажу.

16. Формованное изделие по п. 14 или 15, отличающееся тем, что причем по меньшей мере один размер детали меньше или равен 150 мкм и/или больше или равен 100 мкм.

17. Формованное изделие по одному из пп. 14-16, отличающееся тем, что размер детали представляет собой толщину стенок.

18. Формованное изделие по любому из пп. 14-17 из полиамида, полипропилена (PP), полиэфиримида, поликарбоната, полифенилсульфона, полифенилоксида, полиэфирсульфона, сополимера акрилонитрил-бутадиен-стирол, полиакрилата, сложного полиэфира, полиуретана, полиимида, полиамидимида, полиолефина, полистирола, полифенилсульфида, поливинилиденфторида, полиамидного эластомера, полиэфирэфиркетона (PEEK) или полиарилэфиркетона (PAEK).

| US 9886015 B2, 06.02.2018 | |||

| US 6449297 B1, 10.09.2002 | |||

| WO 2017153187 A1, 14.09.2017 | |||

| US 2018193955 A1, 12.07.2018 | |||

| US 6215095 B1, 10.04.2001. |

Авторы

Даты

2023-07-25—Публикация

2019-08-13—Подача