Портативный электромагнитный сканер-дефектоскоп для неразрушающего контроля бурильных труб

Изобретение относится к измерительной технике неразрушающего контроля малоразмерных труб и может быть использовано для обнаружения дефектов потери металла и растрескиваний в наружных малоразмерных трубопроводах.

Задача экспресс контроля труб, изготовленных из ферромагнитных материалов в местах их эксплуатации важна для многих областей промышленности и транспорта. Эту задачу позволяют решать автоматизированные мобильные устройства неразрушающего контроля материала стенок трубы магнитным методом, с их помощью обнаруживаются дефекты потери непрерывности металла [1-3].

Известно мобильное устройство фирмы New Tech Systems, Inc. (США, www.newtechsystems.com) - VEDAQ 2000-C для контроля бурильных, насосно-компрессорных и обсадных труб, содержащее: шкаф электронных компонент, куда вмонтирован промышленный компьютер, получающий сигналы от магнитных преобразователей и трансформирующий эти сигналы в файлы для просмотра в реальном времени в среде специального программного обеспечения, в шкаф электронных компонент также вмонтирован источник питания катушки намагничивания и системы датчиков; тележку для перемещения устройства по телу бурильной трубы; систему магнитных преобразователей, состоящую из датчиков Холла и поисковых индукционных катушек, система магнитных преобразователей имеет форму цилиндра, внутрь по оси которого помещается труба, для каждого размера бурильной трубы изготавливается своя система магнитных преобразователей; катушку намагничивания.

Устройство работает следующим образом. Блок датчиков прикрепляется к нижней стороне тележки и вместе с ней устанавливается на внешнюю поверхность трубы. Сверху на тележку ставится катушка намагничивания.

Электропитание частей устройства осуществляется по кабелям от генератора переменного тока и от шкафа электронных компонент. Во время движения тележки магнитные преобразователи фиксируют сигналы потери непрерывности металла и передают их по сетевому кабелю в промышленный компьютер. В результате оператор устройства видит эти сигналы в режиме реального времени. Оператор может остановить тележку устройства над дефектом, дополнительно пройти проблемное место для определения типа дефекта потери непрерывности металла. Устройство обнаруживает поперечные дефекты тела бурильных труб и осуществляет мониторинг толщины их стенки.

Недостатком данного устройства является: систему намагничивания устройства невозможно установить в произвольном месте трубы, индукционная катушка намагничивания одевается только с торца трубы и имеет большие геометрические размеры и массу; устройство не способно контролировать зону сварного соединения тела бурильной трубы с замком; устройство не способно определять продольные дефекты потери непрерывности металла в стенках трубы.

Зона сварного соединения тела бурильной трубы с замком важна для контроля бурильных труб. В настоящее время дефекты потери непрерывности металла в ней определяют при помощи магнитопорошкового метода, что увеличивает время инспекции и роль так называемого «человеческого фактора» при обследовании трубы.

Известно мобильное устройство, разработанное в Технологическом Университете провинции Хэфэй, содержащее индукционную катушку намагничивания, корзину в виде цилиндра, где расположены магнитные преобразователи (устройство использует как датчики Холла, так и поисковые индукционные катушки), тележку с электроприводом для перемещения устройства вдоль контролируемой трубы, блок обработки сигналов датчиков, блок питания индукционной катушки намагничивания, блок управления устройством и блок регистрации данных контроля. Магнитные преобразователи Холла позволяют устройству контролировать толщину стенки трубы, поисковые индукционные катушки служат для обнаружения поперечных дефектов потери непрерывности металла в стенке трубы [патент КНР на полезную модель №201173911].

К недостаткам этого устройства относится: неспособность контролировать зону высадки (зона сварного соединения) бурильной трубы; неспособность определять продольные дефекты потери непрерывности металла в стенке трубы; установки устройства осуществляется только с торца трубы; отсутствие в составе устройства средства для размагничивания трубы после проведения контроля.

Известно мобильное устройство «Магпортабур», разработанное ЗАО «Виматек», содержащее индукционную катушку, работающую на постоянном и низкочастотном переменном токе; систему магнитных преобразователей, система магнитных преобразователей состоит из индукционных поисковых катушек и датчиков Холла; тележку с электроприводом для перемещения устройства вдоль контролируемой трубы; блок обработки сигналов датчиков; блок питания индукционной катушки; блок управления устройством и блок регистрации данных контроля [патент РФ на полезную модель №158546].

Недостатки устройства: система намагничивания устанавливается только на торце исследуемой трубы; устройство не может контролировать зону сварного соединения тела бурильной трубы с замком (зона высадки); устройство не обнаруживает продольные дефекты.

Наиболее близкой по технической сущности к заявляемой изобретения является электромагнитная портативная система контроля бурильных, насосно-компрессорных и обсадных труб ARTIS-3 (прототип) [патент США №5943632]. Устройство контроля труб ARTIS-3 состоит из тех же функциональных частей, что и ранее описанное устройство VEDAQ 2000-С, однако система датчиков устройства ARTIS-3 использует только магнитные преобразователи Холла, причем система датчиков в ARTIS-3 использует в три раза большее количество преобразователей Холла, а именно 25 преобразователей. Большее количество преобразователей Холла позволила достичь устройству ARTIS-3 более надежного контроля всей поверхности трубы, автоматизированная математическая обработка полученных сигналов позволяет работать как с меньшими по величине дефектами, так и с протяженными плавными дефектами, не определяемыми поисковыми индукционными катушками [4]. Полная автоматизация устройства ARTIS-3 позволяет выявлять дефекты за один проход тележки с системой датчиков, у данного устройства нет необходимости останавливаться в проблемной зоне для получения дополнительной информации.

К недостаткам устройства-прототипа ARTIS-3 относятся:

- система намагничивания, состоящая из индукционной катушки, которая устанавливается только с торца трубы;

- минимальный внутренний диаметр катушки ограничен внешними размерами замка бурильной трубы, тем самым катушка может либо намагничивать небольшой диапазон толщин стенок труб, либо будет обладать значительной массой;

- система намагничивания потребляет большое количество электроэнергии;

- устройство не способно определять продольные дефекты потери непрерывности металла в стенках трубы;

Заявляемое изобретение и прототип имеют следующие общие технические признаки: моторизированную тележку для перемещения систем устройства по исследуемой трубе; шкаф электронных компонент, содержащий промышленный компьютер, источники питания системы намагничивания и системы датчиков; причем система датчиков устройства использует только магнитные преобразователи Холла.

Предлагаемое изобретение отличается от прототипа тем, что:

- использует раскрывающуюся на четырех шарнирах систему намагничивания, совмещенную с системой датчиков;

- система намагничивания использует два П-образных электромагнита, способных работать с постоянным и низкочастотным переменным электрическим током;

- полюса П-образных магнитов имеют форму полуколец;

- полюса системы намагничивания набраны из стальных пластинок, разделенных между собой электроизолирующим слоем, что позволяет системе передавать в исследуемый участок трубы магнитный поток, создаваемый низкочастотным электрическим током, этот магнитный поток вызывает текущие по окружности вихревые токи, магнитное поле от которых позволяет одновременно размагничивать трубу и обнаруживать продольные дефекты потери непрерывности металла в стенке трубы;

- в блоках системы датчиков размещены две линейки магнитных преобразователей для измерения тангенциальной и нормальной компонент магнитного поля.

В заявляемом изобретении недостатки прототипа устраняются следующим образом:

- система намагничивания, состоящая из двух П-образных электромагнитов и раскрывающаяся на четырех шарнирах может быть установлена в любом произвольном месте трубы;

- два П-образных электромагнита могут намагнитить большую толщину стенки трубы при меньшей массе системы намагничивания, потребляющей меньшее количество электроэнергии;

- для определения продольных дефектов используется намагничивание трубы низкочастотным переменным током, образовавшиеся в стенке трубы вихревые токи, текущие по окружности трубы, которые позволяют обнаруживать продольные дефекты потери непрерывности металла.

В основу изобретения положено решение следующих технических задач:

- увеличение диапазона исследуемых толщин стенок труб;

- снижение массы, размеров и потребляемой устройством электроэнергии;

- установка устройства в любом месте бурильной трубы, или трубопровода;

- обнаружение продольных дефектов потери непрерывности металла в стенках трубы при низкочастотном перемагничивании и, одновременно, размагничивание трубы в процессе перемещения устройства.

Сущность заявляемого изобретения заключается в том, что разработан портативный электромагнитный сканер-дефектоскоп для неразрушающего контроля бурильных, насосно-компрессорных и обсадных труб, а также надземных трубопроводов. Устройство состоит из моторизированной тележки и системы намагничивания, совмещенной с системой датчиков, шкафа электронных компонент, содержащего промышленный компьютер и источники питания всех систем сканера-дефектоскопа. Тележка устанавливается на поверхность трубы и перемещается вдоль поверхности трубы при помощи электромотора. Система намагничивания состоит из двух П-образных электромагнитов, соединенных четырьмя шарнирами. Распашные электромагниты устанавливаются на тележку и способны намагничивать стенку трубы как постоянным, так и низкочастотным переменным полем. Система датчиков совмещена с полюсами электромагнитов и, при установке устройства на трубу, охватывает весь периметр трубы. Система датчиков состоит из подпружиненных блоков в которых расположены линейки магнитных преобразователей Холла. Во время движения сканера-дефектоскопа магнитные преобразователи Холла фиксируют магнитные потоки рассеяния от дефектов стенки трубы.

Осуществление изобретения.

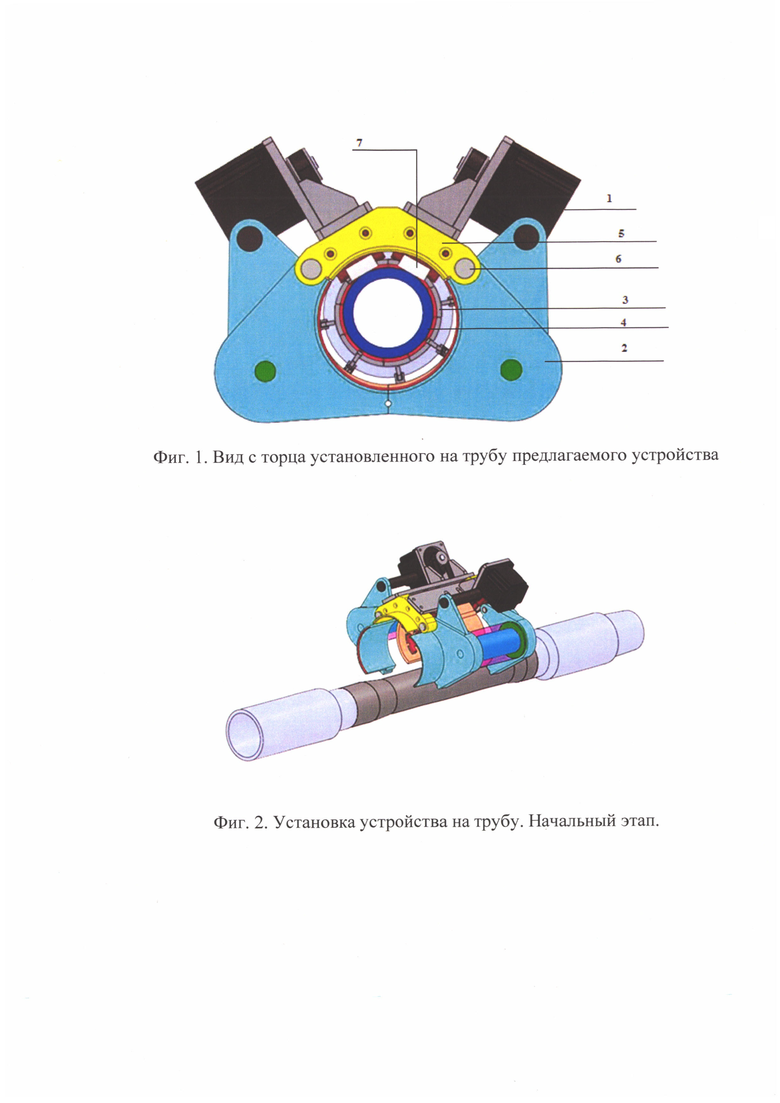

Состав заявляемого устройства, процесс его установки и работы поясняется при помощи чертежей, изображенных на фиг. 1-5.

На фиг. 1 представлен эскиз предлагаемого устройства:

1 - электромотор;

2 - полюс П-образного электромагнита (часть магнитопровода);

3 - подпружиненный блок системы датчиков;

4 - стенка трубы;

5 - магнитопровод;

6 - шарнир;

7 - колесо тележки.

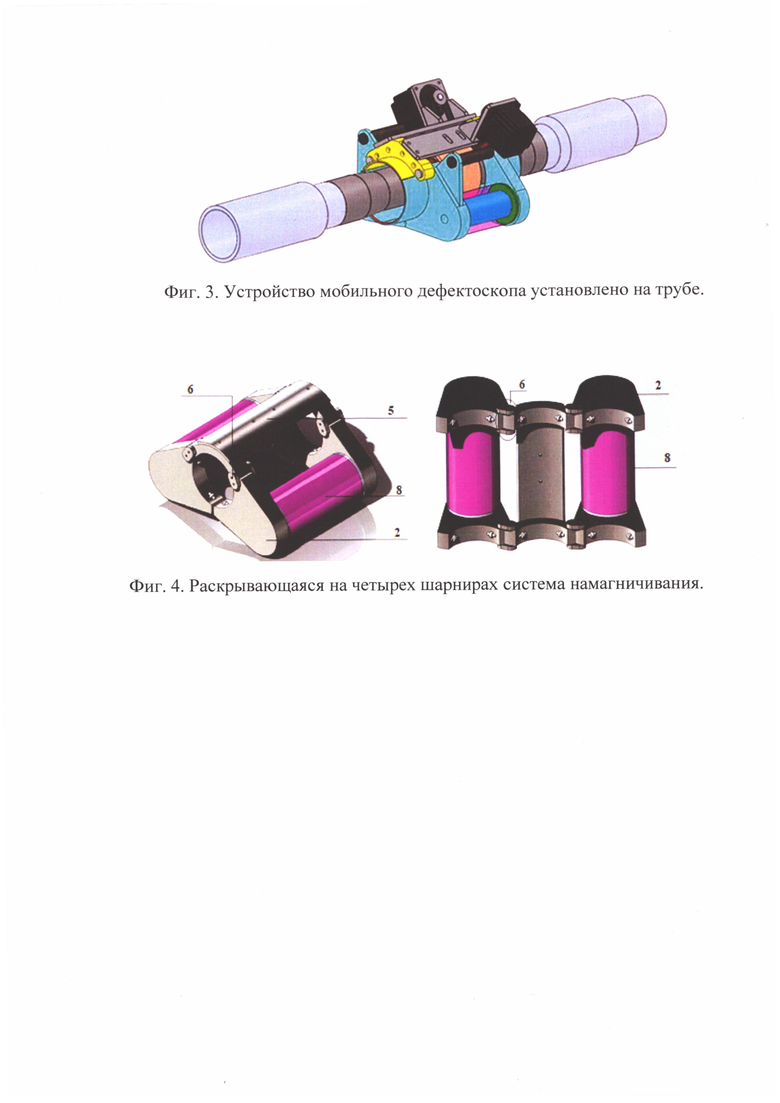

На фиг. 2-3 представлены эскизы этапов установки сканера-дефектоскопа на бурильную трубу, к полюсам электромагнитов присоединены уширители для увеличения передаваемого в трубу магнитного потока.

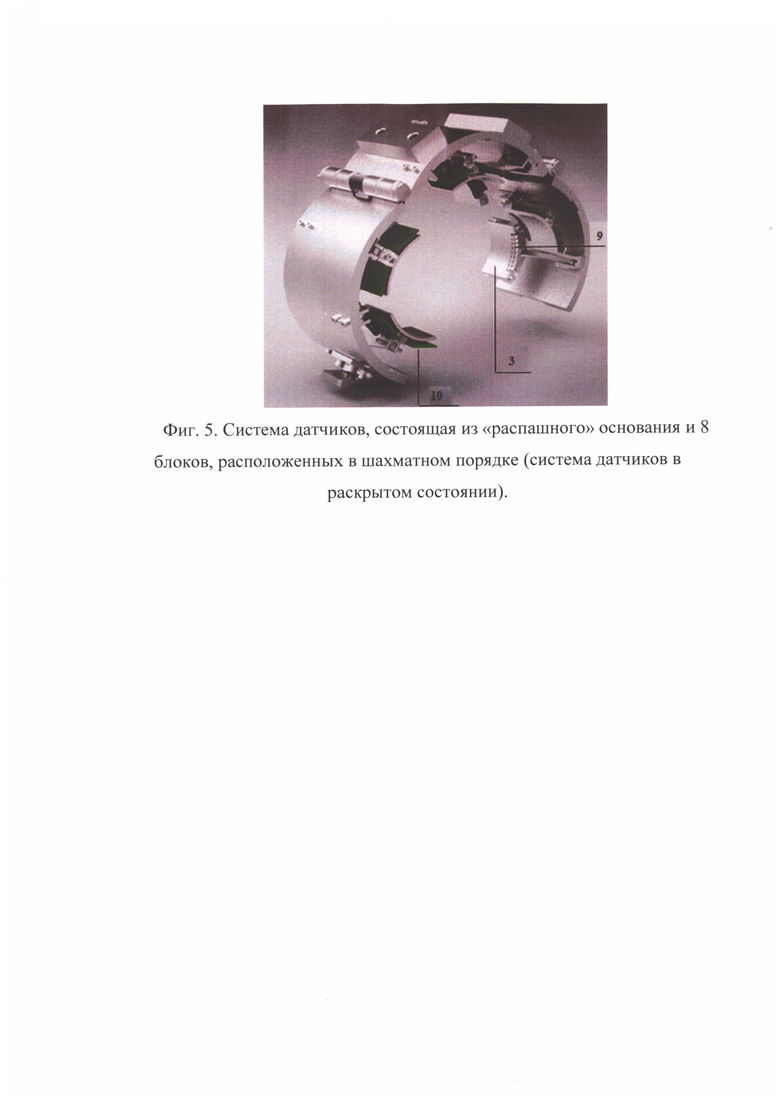

Система намагничивания состоит из двух П-образных электромагнитов, соединенных четырьмя шарнирами (фиг. 4):

2 - полюс П-образного электромагнита (часть магнитопровода);

5 - магнитопровод;

6 - шарнир;

8 - катушка намагничивания электромагнита.

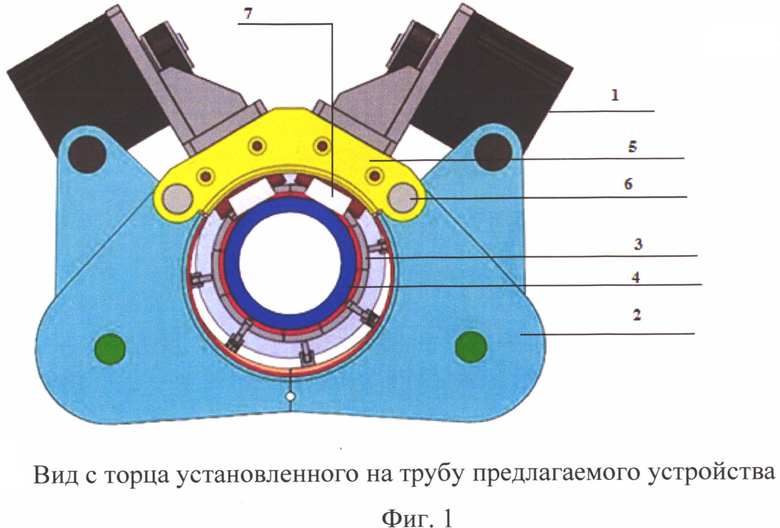

На фиг. 5 представлен эскиз системы датчиков в открытом состоянии:

3 - подпружиненный блок системы датчиков;

9 - линейка магнитных преобразователей Холла;

10 - плата преобразования сигнала аналогово-цифрового преобразователя/цифрового-аналогового преобразователя.

Система датчиков состоит из 8 блоков в каждом из которых расположены 16 магнитных преобразователя Холла (две линейки датчиков по 8 датчиков Холла в каждой, для измерения тангенциальной и нормальной составляющей напряженности магнитного поля). Каждый блок подпружинен, что позволяет скользить по неровной поверхности трубы. Слой износостойкого пластика защищает поверхность магнитных преобразователей, которые скользят по поверхности трубы.

Физическая сущность использования, заявляемого портативного электромагнитного сканера-дефектоскопа заключается в том, что:

- система намагничивания использует две катушки небольшого размера для создания потока магнитного поля который по магнитопроводу передается в исследуемый участок поверхности трубы создавая в нем однородно намагниченную область, величина магнитной индукции в этой области 1.6-1.7 Тл при толщине стенки трубы до 15 мм., что позволяет получать надежные сигналы магнитного поля рассеяния от дефектов потери непрерывности металла в стенке трубы. Малые размеры системы намагничивания, а именно катушек с магнитопроводом, обеспечивают меньший вес системы и, следовательно, меньшее энергопотребление при одновременной способности системы намагничивать до нужной величины больший диапазон толщин стенок трубы (до 15 мм). Распашной способ установки системы на поверхность трубы позволяет устанавливать устройство в любом месте на наружной поверхности трубы. Магнитопровод системы намагничивания набраны из стальных пластинок, разделенных между собой электроизолирующим слоем, что позволяет системе нивелировать влияние скин-эффекта и передавать в исследуемый участок трубы магнитный поток, создаваемый низкочастотным электрическим током (1-3 Гц). Переменное магнитное поле размагничивает трубу. Переменное магнитное поле создает в стенках трубы вихревые токи, которые текут по окружности трубы. Вихревые токи обтекают продольные дефекты, создавая при этом изменения в магнитном поле. По зафиксированным изменениям магнитного поля вихревых токов определяются продольные дефекты потери непрерывности металла.

Система датчиков использует 128 магнитных преобразователей Холла, которые проводят 400 измерений в секунду. Объем получаемой информации о магнитном поле над поверхностью трубы обеспечивает хорошую чувствительность устройства, большое количество датчиков и математическая обработка получаемых ими сигналов позволяет достичь высокой разрешающей способности. Конструкция системы датчиков позволяет контролировать несколько близких типоразмеров труб, а также заезжать в область сварного соединения бурильных труб.

Технические результаты:

- увеличение диапазона исследуемых толщин стенок труб;

- снижение массы, размеров и потребляемой устройством электроэнергии;

- установка устройства в любом месте бурильной трубы, или трубопровода;

- обнаружение продольных дефектов потери непрерывности металла в стенках трубы при низкочастотном перемагничивании и, одновременно, размагничивание трубы в процессе перемещения устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитная система сканера-дефектоскопа | 2016 |

|

RU2680103C2 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ФЕРРОМАГНИТНЫХ ТРУБ | 1993 |

|

RU2063024C1 |

| ДЕФЕКТОСКОП НАРУЖНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2014 |

|

RU2563601C2 |

| НАРУЖНЫЙ СКАНИРУЮЩИЙ ДЕФЕКТОСКОП | 2013 |

|

RU2539777C1 |

| Способ скоростной магнитной дефектоскопии длинномерных изделий | 2019 |

|

RU2707977C1 |

| Устройство электромагнитно-акустического контроля рельсов | 2017 |

|

RU2653663C1 |

| Электромагнитно-акустический преобразователь для ультразвукового контроля | 2016 |

|

RU2649636C1 |

| Способ оценки стыковых зазоров рельсов железнодорожного пути | 2022 |

|

RU2793171C1 |

| ДЕФЕКТОСКОПНОЕ ПЕРЕДВИЖНОЕ СРЕДСТВО КОНТРОЛЯ СОСТОЯНИЯ РЕЛЬСОВОГО ПУТИ | 2001 |

|

RU2228870C2 |

Изобретение относится к измерительной технике неразрушающего контроля малоразмерных труб. Портативный электромагнитный сканер-дефектоскоп для неразрушающего контроля бурильных, насосно-компрессорных и обсадных труб и наружных трубопроводов состоит из двух П-образных электромагнитов, соединенных шарнирами, система устанавливается в любом месте на поверхность трубы, полюса электромагнитов охватывают весь периметр трубы. Система намагничивания совмещена с системой датчиков и устанавливается на моторизированную тележку для перемещения вдоль трубы. Технический результат – увеличение диапазона исследуемых толщин стенок труб, снижение массы, размеров и потребляемой устройством электроэнергии, установка устройства в любом месте бурильной трубы или трубопровода, обнаружение продольных дефектов потери непрерывности металла в стенках трубы при низкочастотном перемагничивании и, одновременно, размагничивание трубы в процессе перемещения устройства. 5 ил.

Портативный электромагнитный сканер-дефектоскоп для неразрушающего контроля бурильных, насосно-компрессорных и обсадных труб и наружных трубопроводов, рассчитанный на размещение с наружной стороны трубы или трубопровода и перемещение вдоль образующей трубы, включающий шкаф электронных компонент, содержащий промышленный компьютер и источники питания всех систем сканера-дефектоскопа, а также моторизированную тележку для перемещения по поверхности трубы, совмещенную с раскрывающейся на четырех шарнирах системой намагничивания, которая включает два П-образных электромагнита, работающих на постоянном и низкочастотном переменном электрическом токе, причем металлические части электромагнитов набраны из стальных пластинок, разделенных между собой электроизолирующим слоем, а намагничивающая система объединена с системой датчиков, которая состоит из подпружиненных блоков, в каждом из которых расположены линейки магниточувствительных преобразователей.

| US 5943632 A, 24.08.1999 | |||

| Намагничивающее устройство для дефектоскопии труб | 1991 |

|

SU1833815A1 |

| Намагничивающее устройство для дефектоскопии изделий цилиндрической формы | 1985 |

|

SU1295316A1 |

| US 2019145933 A1, 16.05.2019. | |||

Авторы

Даты

2020-07-22—Публикация

2019-09-24—Подача