Изобретение относится к области производства дисковых колес железнодорожных транспортных средств с диском, выполненным как одно целое с ободом, и имеющих рельсозацепляющие элементы.

В последнее время происходит существенное изменение условий эксплуатации подвижного состава железнодорожного транспорта, обусловленное ростом скоростей движения и увеличением нагрузок до 30 тонн на ось.

В процессе эксплуатации цельнокатаное железнодорожное колесо подвергается воздействию широкого спектра как внешних нагрузок со стороны пути и элементов подвижного состава, так и воздействия температурных напряжений, возникающих в колесе процесса торможения. Возникающие вследствие этого фактические суммарные напряжения во многом определяют стойкость колес к повреждениям и, в конечном счете, его срок службы.

Одним из важнейших факторов, влияющих на срок службы цельнокатаного железнодорожного колеса, являются значения суммарных внутренних напряжений, которые возникают при его эксплуатации, а также характер распределения напряжений по объему колеса.

Возникновение в цельнокатаном железнодорожном колесе значительных по величине суммарных напряжений обусловлено совместным воздействием на него как нормальных статических и знакопеременных динамических нагрузок, действующих в радиальном и осевом направлениях, так и температурных напряжений, вызванных трением тормозных колодок об обод колеса в процессе торможения подвижного состава.

В случае, когда значения суммарных напряжений близки или длительное время превышают предел выносливости материала, из которого изготовлено колесо, в нем происходит образование усталостных трещин, что в свою очередь приводит к преждевременному разрушению колеса.

При неблагоприятных условиях нагружения в цельнокатаном железнодорожном колесе наблюдается концентрация напряжений от действующих внешних нагрузок и температурного воздействия, при этом суммарное значение внутренних напряжений может превышать предел текучести материала, из которого изготовлено колесо. В этом случае в колесе возникают остаточные деформации, которые приводят к изменению его эксплуатационных свойств, что также ведет к сокращению срока его эксплуатации.

Опыт эксплуатации цельнокатаных железнодорожных колес показывает, что большинство случаев выхода колес из строя по причине разрушения диска связано с возникновением значительных усталостных напряжений.

Традиционным путем снижения суммарных внутренних напряжений и их оптимального распределения по объему колеса является выбор рациональной конструкции диска цельнокатаного железнодорожного колеса, а также взаимного расположения его конструктивных элементов.

Из уровня техники известно цельнокатаное железнодорожное колесо, содержащее обод, ступицу и диск, образованный внешней и внутренней криволинейными поверхностями, выполненный таким образом, что центральная линия радиального сечения обода смещена вдоль оси колеса относительно центральной линии радиального сечения ступицы в сторону внешней криволинейной поверхности, образующая внешней криволинейной поверхности состоит, по крайней мере, из двух сопряженных внешних кривых (R1, R2) с противоположной по направлению кривизной, при этом первая внешняя кривая (R1) сопряжена с ободом первым внешним переходным участком (R4), вторая внешняя кривая (R2) сопряжена со ступицей вторым внешним переходным участком (R5), а образующая внутренней криволинейной поверхности состоит, по крайней мере, из одной внутренней кривой (R3), которая сопряжена с ободом первым внутренним переходным участком (R3), а со ступицей вторым внутренним переходным участком (R7) /SU 885083 (Днепропетровский ордена Трудового Красного Знамени металлургический институт), 30.11.1981/.

В известном колесе первая внешняя кривая R1 (в прототипе - R2) выполнена радиусом, равным 0,11-0,125 диаметра D круга катания, вторая внешняя кривая R2 (в прототипе - R3) выполнена радиусом, равным 0,2-0,25 диаметра D круга катания, внутренняя кривая R4 (в прототипе - R4) выполнена радиусом, равным 0,222-0,263 диаметра D круга катания, первый внешний переходной участок R4 (в прототипе - R5) выполнен радиусом, равным 0,04-0,042 диаметра D круга катания, второй внешний переходной участок R5 (в прототипе - R6) выполнен радиусом, равным 0,067-0,077 диаметра D круга катания, первый внутренний переходной участок R6 (в прототипе - R5) выполнен радиусом, равным 0,04-0,042 диаметра D круга катания, второй внутренний R7 (в прототипе - R6) переходной участок выполнен радиусом, равным 0,067-0,077 диаметра D круга катания.

Недостатком известного цельнокатаного железнодорожного колеса является большое значение напряжений на внутренней и внешней поверхностях диска колеса в местах его сопряжения с ободом и ступицей. Этот недостаток обусловлен неравномерным распределением по объему колеса суммарных внутренних напряжений, возникающих в результате совместного действия термических напряжений, вызванных трением тормозных колодок об обод колеса в процессе торможения подвижного состава, и напряжением от внешних нагрузок.

В основу настоящего изобретения поставлена задача создания такой конструкции цельнокатаного железнодорожного колеса, использование которой позволило бы снизить величину суммарных внутренних напряжений в колесе за счет оптимального их распределения по объему колеса и, тем самым, увеличить срок его службы.

Поставленная задача решается тем, что в цельнокатаном железнодорожном колесе, содержащее обод, ступицу и диск, образованный внешней и внутренней криволинейными поверхностями, выполненный таким образом, что центральная линия радиального сечения обода смещена вдоль оси колеса относительно центральной линии радиального сечения ступицы в сторону внешней криволинейной поверхности, образующая внешней криволинейной поверхности состоит, по крайней мере, из двух сопряженных внешних кривых (R1, R2) с противоположной по направлению кривизной, при этом первая внешняя кривая (R1) сопряжена с ободом первым внешним переходным участком (R4), вторая внешняя кривая (R2) сопряжена со ступицей вторым внешним переходным участком (R5), а образующая внутренней криволинейной поверхности состоит, по крайней мере, из одной внутренней кривой (R3), которая сопряжена с ободом первым внутренним переходным участком (R6), а со ступицей вторым внутренним переходным участком (R7), согласно изобретению первая внешняя кривая (R1) выполнена радиусом r1, равным 0,145-0,16 диаметра круга катания, вторая внешняя кривая (R2) радиусом r2, равным 0,245-0,26 диаметра круга катания, внутренняя кривая (R3) выполнена радиусом r3, равным 0,264-0,285 диаметра круга катания, первый внешний переходной участок (R4) выполнен радиусом r4, равным 0,065-0,09 диаметра круга катания, второй внешний переходной участок (R5) выполнен радиусом r5, равным 0,035-0,06 диаметра круга катания, первый внутренний переходной участок (R6) выполнен радиусом r6, равным 0,05-0,06 диаметра круга катания, второй внутренний переходной участок (R7) выполнен радиусом r7, равным 0,145-0,165 диаметра круга катания.

Выполнение цельнокатаного железнодорожного колеса таким образом, что первая внешняя кривая (R1) выполнена радиусом r1, равным 0,145-0,16 диаметра круга катания, вторая внешняя кривая (R2) радиусом r2, равным 0,245-0,26 диаметра круга катания, внутренняя кривая (R3) выполнена радиусом r3, равным 0,264-0,285 диаметра круга катания, первый внешний переходной участок (R4) выполнен радиусом r4, равным 0,065-0,09 диаметра круга катания, второй внешний переходной участок (R5) выполнен радиусом r5, равным 0,035-0,06 диаметра круга катания, первый внутренний переходной участок (R6) выполнен радиусом r6, равным 0,05-0,06 диаметра круга катания, второй внутренний переходной участок (R7) выполнен радиусом r7, равным 0,145-0,165 диаметра круга катания, является оптимальным, так как обеспечивает снижение значений суммарных напряжений от совместного влияния термических напряжений и внешних нагрузок в местах сопряжения диска со ступицей и ободом, что приводит, в конечном счете, к равномерному распределению суммарных напряжений в колесе и снижению величины их значений.

Дальнейшее увеличение радиуса r1 первой внешней кривой (R1) свыше 0,16 диаметра круга катания колеса, а также радиуса r4 первого внешнего переходного участка (R4) и радиуса r6 первого внутреннего переходного участка (R6) свыше заявляемого диапазона приводит к увеличению толщины колеса в месте сопряжения диска с ободом, что, в свою очередь, приводит к появлению значительных температурных напряжений в процессе торможения подвижного состава, вызванных трением тормозных колодок об обод колеса.

Увеличение радиуса r2 второй внешней кривой (R2) и радиуса r3 внутренней кривой (R3) более заявляемого диапазона приводит к приближению формы диска к прямолинейной форме, что увеличивает жесткости колеса и, в свою очередь, приводит к сокращению срока службы цельнокатаного железнодорожного колеса.

Уменьшение радиуса r2 второй внешней кривой (R2) и радиуса r3 внутренней кривой (R3) более заявляемого диапазона приводит к увеличению значений суммарных внутренних напряжений в точке сопряжения первой внешней кривой (R1) и второй внешней кривой (R2), что также приводит к сокращению срока службы цельнокатаного железнодорожного колеса. Кроме этого, такое уменьшение ведет к уменьшению смещения обода относительно ступицы, что в свою очередь приводит к увеличению значений температурных напряжений и значений осевых перемещения обода относительно ступицы при нагреве колеса в процессе торможения.

Заявляемая совокупность признаков в целом позволяет снизить величину суммарных внутренних напряжений в колесе за счет их оптимального распределения по объему колеса, что снижает вероятность появления усталостных трещин в наиболее нагруженных зонах цельнокатаного железнодорожного колеса, что, в свою очередь, позволяет повысить эксплуатационную стойкость и надежность конструкции и, тем самым, позволяет увеличить срок службы колеса.

В дальнейшем изобретение поясняется подробным описанием его выполнения со ссылками на чертежи, на которых изображено:

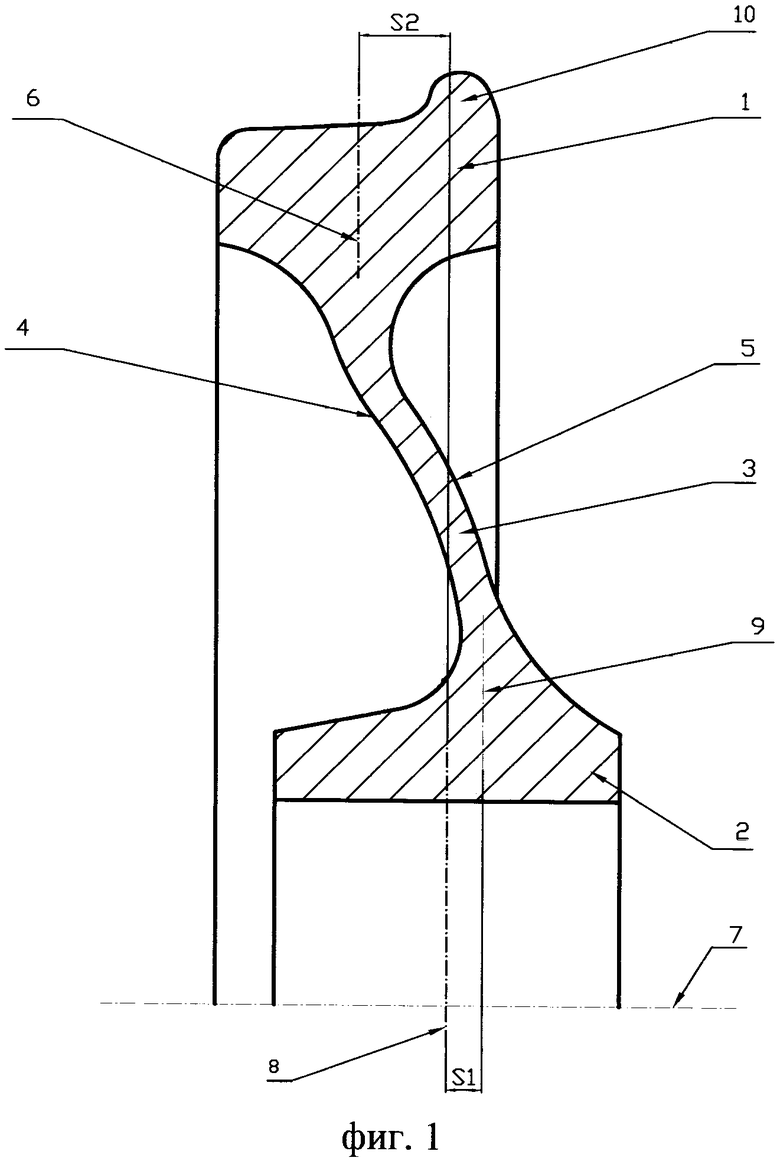

на фиг.1 - поперечный разрез цельнокатаного железнодорожного колеса;

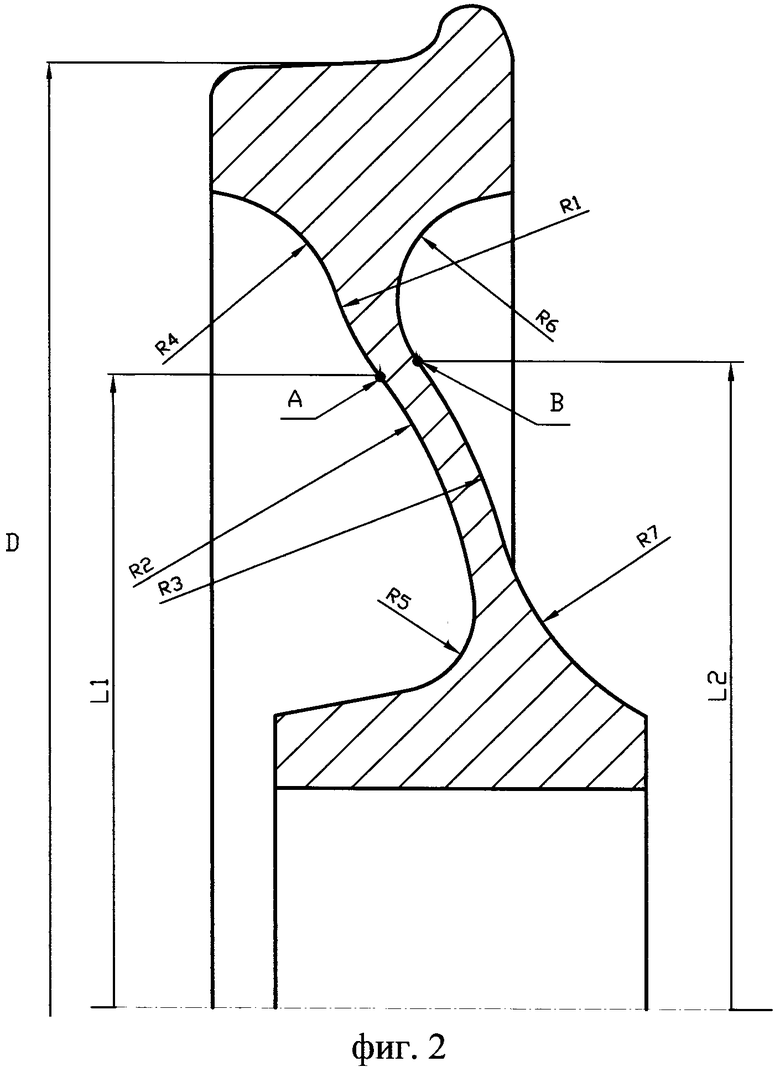

на фиг.2 - поперечный разрез цельнокатаного железнодорожного колеса (схема расположения криволинейных участков колеса);

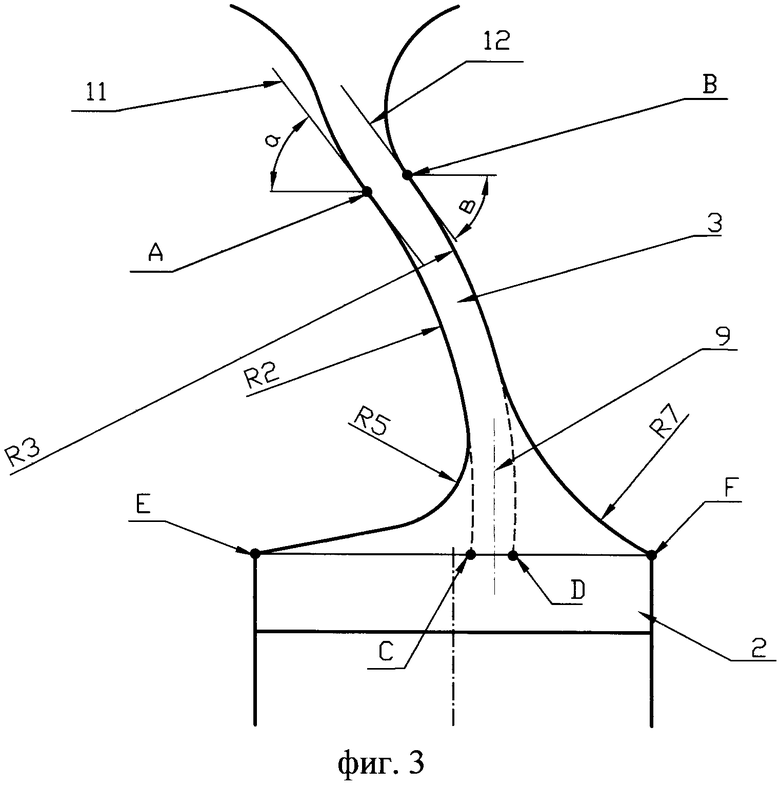

на фиг.3 - схема определения места расположения центральной линии радиального сечения диска.

Цельнокатаное железнодорожное колесо (фиг.1-3) содержит обод 1 (фиг.1), ступицу 2 и диск 3, образованный внешней криволинейной поверхностью 4 и внутренней криволинейной поверхностью 5. Диск 3 выполнен таким образом, что центральная линия 6 радиального сечения обода 1 смещена вдоль оси 7 колеса относительно центральной линии 8 радиального сечения ступицы 2 в сторону внешней криволинейной поверхности 4 колеса. Образующая внешней криволинейной поверхности 4 состоит, по крайней мере, из двух сопряженных внешних кривых R1 и R2 (фиг.2) с противоположной кривизной, при этом первая внешняя кривая R1 сопряжена с ободом 1 (фиг.1) первым внешним переходным участком R2 (фиг.2), вторая внешняя кривая R2 сопряжена со ступицей 2 (фиг.1) вторым внешним переходным участком R5 (фиг.2), а образующая внутренней криволинейной поверхности 5 (фиг.1) состоит, по крайней мере, из одной внутренней кривой R3 (фиг.2), сопряженной с ободом 1 (фиг.1) первым внутренним переходным участком R6 (фиг.2), а со ступицей 2 (фиг.1) вторым внутренним переходным участком R7 (фиг.2).

Первая внешняя кривая R1 выполнена радиусом r1, равным 0,145-0,16 диаметра D круга катания, вторая внешняя кривая R2 радиусом r2, равным 0,245-0,26 диаметра D круга катания, внутренняя кривая R3 выполнена радиусом r3, равным 0,264-0,285 диаметра D круга катания. Первый внешний переходной участок R4 выполнен радиусом r4, равным 0,065-0,09 диаметра D круга катания, второй внешний переходной участок R5 выполнен радиусом r5, равным 0,035-0,06 диаметра D круга катания, первый внутренний переходной участок R6 выполнен радиусом r6, равным 0,05-0,06 диаметра D круга катания, второй внутренний переходной участок R7 выполнен радиусом r7, равным 0,145-0,165 диаметра D круга катания.

Центральная линия 9 радиального сечения диска 3 в месте его сопряжения со ступицей 2 смещена по оси 7 колеса относительно центральной линии 8 радиального сечения ступицы 2 в сторону внутренней криволинейной поверхности 5 на расстояние S1, равное от 10 до 25 мм.

Центральная линия 6 радиального сечения обода 1 смещена по оси 7 колеса относительно центральной линии 8 радиального сечения ступицы 2 в сторону внешней криволинейной поверхности 4 на расстояние S2, равное от 40 до 55 мм.

Точка А (фиг.2) сопряжения первой внешней кривой R1 и второй внешней кривой R2 удалена от оси колеса 7 на расстояние L1, равное от 0,32 до 0,35 диаметра D круга катания колеса (L1=(0,32-0,35)D), а точка В сопряжения внутренней кривой R3 и первого внутреннего переходного участка R6 удалена от оси 7 колеса на расстояние L2, равное от 0,33 до 0, 36 диаметра D круга катания колеса (L2=(0,33-0,36)D).

Место расположения центральной линии 9 радиального сечения диска 3 в месте его сопряжения со ступицей 2 определяется как середина отрезка CD (фиг.3). Отрезок CD образован пересечением продолжения второй внешней кривой R2 и внутренней кривой R3 с отрезком EF, который образован между точкой Е соединения внешней боковой поверхности ступицы 2 со вторым внешним переходным участком R5 и точкой F соединения внутренней боковой поверхности ступицы 2 со вторым внутренним переходным участком R7.

Проведенные исследования показали, что смещение центральной линии 6 радиального сечения обода 1 колеса по оси 7 колеса относительно центральной линии 8 радиального сечения ступицы 2 в сторону внешней криволинейной поверхности 4 колеса приводит к значительному снижению значений температурных напряжений, возникающих в цельнокатаном железнодорожном колесе в процессе торможения.

В то же время, чрезмерное увеличение указанного смещение приводит к росту значений внутренних напряжений от действия вертикальной и боковой нагрузки в местах сопряжения диска 3 с ободом 1 и диском 2. Поэтому, если значение указанного смещения превышает 90 мм, то увеличение в колесе напряжений от действия вертикальной и боковой нагрузки оказывается большим, чем снижение напряжений от действия температурного напряжения, которое обусловлено выполнением указанного смещения.

Угол (фиг.3) α наклона касательной 11 к первой внешней кривой R1 и второй внешней кривой R2 в точке А их сопряжения к оси колеса 7 находится в интервале 40-55 градусов, а угол β наклона касательной 12 в точке В сопряжения внутренней криволинейной поверхности 5 с первым внешним переходным участком R6 к оси колеса 7 находится в интервале 40-55 градусов.

Внутренняя криволинейная поверхность 5 может состоять, по крайней мере, из одной внешней кривой. В некоторых вариантах исполнения изобретения внутренняя криволинейная поверхность 5 состоит их двух сопряженных внутренних кривых с противоположной кривизной (не показано).

Работа заявляемой конструкции цельнокатаного железнодорожного колеса осуществляется следующим образом.

При качении колеса по рельсу (не обозначен) нагрузка от вертикальной силы, действующей в плоскости круга катания, передается через обод 2 на диск 3 и на ступицу 2. При этом из-за кинематических колебаний и, особенно, при движении подвижного состава по кривым участкам пути возникает нагрузка от бокового давления гребня 10 обода 1 колеса на рельс, которая также передается на диск 3.

Максимальные значения динамических нагрузок, которые воспринимают колесо подвижного состава с нагрузкой на ось до 30 т в процессе эксплуатации, в два раза выше значения максимальной статической нагрузки и, как правило, не превышают 300 кН для вертикальной нагрузки и 147 кН для боковой нагрузки. При этом максимальное значение суммарных внутренних напряжений в колесе от действия приложенных к нему нагрузок не должно превышать предела текучести материала, из которого изготовлено цельнокатаное железнодорожное колесо, который составляет 800 МПа.

В заявляемой конструкции цельнокатаного железнодорожного колеса выделяются две наиболее напряженные зоны: место сопряжения диска 3 с ободом 1 и место сопряжения диска 3 со ступицей 2.

Максимальные напряжения в диске 3 колеса в большинстве случаев нагружения возникают в вертикальном сечении (в том сечении, где приложены нагрузки).

Вертикальная нагрузка вызывает возникновение в колесе преимущественно сжимающие напряжения, которые достигают максимального значения в месте сопряжения диска 3 со ступицей 2 во втором внешнем переходном участке R7. При этом значения напряжений в указанном месте не превышают 100 МПа, что значительно меньше допускаемого значения.

В то же время, боковая нагрузка, возникающая при прохождении подвижным составом криволинейных участков пути и действующая на гребень 10 колеса в направлении внутренней поверхности 5, в сочетании с сохраняющейся вертикальной нагрузкой, вызывает в диске 3 колеса изгибающий момент, нарастающий от обода 1 к ступице 2 колеса.

В результате совместного воздействия вертикальной и боковой нагрузки наиболее напряженным участком колеса является место сопряжения диска 3 со ступицей 2 во втором внешнем переходном участке R7, при этом с наружной стороны диска 3 возникают растягивающие напряжения, а с внутренней стороны диска 3 - сжимающие напряжения.

В этом случае значения максимальных напряжений не превышают 120 МПа, что также значительно меньше допускаемого значения.

Кроме этого, в процессе длительного торможения подвижного состава в колесе возникают значительные тепловые напряжения, которые вызваны интенсивным выделением тепла при контакте тормозных колодок (не показаны) с ободом 1 колеса.

В этом случае, при отсутствии приложенных к колесу внешних нагрузок, наибольшие значения напряжений возникают в местах сопряжения диска 3 с ободом 1 (в первом внутреннем переходном участке R6) и со ступицей 2 (во втором внешнем переходном участке R5), которые не превышают 550 и 560 кН соответственно, что ниже допускаемых значений.

При приложении к колесу вертикальных нагрузок в большинстве его участков наблюдается взаимная компенсация температурных напряжений и напряжений, вызванных воздействием приложенных внешних сил. Такая компенсация обусловлена тем, что внешние силы вызывают преимущественно сжимающие напряжения, которые компенсируются растягивающими тепловыми напряжениями.

Максимальные напряжения в колесе в случае совместного воздействия на него, с одной стороны, вертикальной и боковой нагрузок, а с другой - тепловых напряжений, возникают с внешней стороны колеса в месте сопряжения диска 3 со ступицей 2, которые близки к значению допускаемых значений. Повышенная концентрация напряжений в этом месте колеса обусловлена тем, что растягивающие тепловые напряжения, достигающие в этом месте своего максимального значения, складываются с растягивающими напряжениями, возникающими в этом же месте от действия приложенной к колесу боковой нагрузки.

Выполнение второго внешнего переходного участка R5 радиусом r5, меньшим по значению, чем радиус r7 второго внутреннего переходного участка R7 позволяет снизить концентрацию напряжений от действия тепловых напряжений за счет их равномерного распределения на этом участке сопряжения внешней криволинейной поверхности 4 диска 3 со ступицей 2.

Как показывают результаты исследований, напряженное состояние колеса в местах перехода диска 3 в обод 1 и ступицу 2, не превышают критического значения 800 МПа (предела текучести материала колеса).

Таким образом, предлагаемая конструкция колеса обеспечивает как равномерное распределение напряжений по всему объему колеса, так и позволяет снизить напряжения в наиболее нагруженных зонах и, таким образом, снизить вероятность появления усталостных трещин, что в свою очередь увеличивает эксплуатационный ресурс колес.

Кроме этого, применение заявляемой конструкции колеса позволяет повысить его демпфирующие свойства, что в свою очередь позволяет улучшить эксплуатационные свойства колеса и, таким образом, повысить безопасность движения железнодорожного транспорта в целом.

Заявляемое цельнокатаное железнодорожное колесо может быть изготовлено в условиях промышленного производства на стандартном оборудовании. Наибольший экономический эффект от использования заявляемого изобретения достигается при его использовании в грузовых вагонах с увеличенной нагрузкой на ось до 30 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408470C2 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2022 |

|

RU2788741C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2007 |

|

RU2408469C2 |

| Железнодорожное колесо | 2019 |

|

RU2728028C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2010 |

|

RU2428319C1 |

| Цельнокатаное железнодорожное колесо | 2023 |

|

RU2807770C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2016 |

|

RU2628025C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2019 |

|

RU2722782C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2019 |

|

RU2715826C1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2013 |

|

RU2525354C1 |

Колесо содержит обод (1), ступицу (2) и диск (3), образованный внешней (4) и внутренней (5) криволинейными поверхностями. Центральная линия (6) радиального сечения обода (1) смещена вдоль оси (7) колеса относительно центральной линии (8) радиального сечения ступицы (2) в сторону внешней криволинейной поверхности (4). Образующая внешней криволинейной поверхности (4) состоит, по крайней мере, из двух сопряженных внешних кривых (R1, R2) с противоположной по направлению кривизной. Первая внешняя кривая (Ri) сопряжена с ободом (1) первым внешним переходным участком (R4). Вторая внешняя кривая (R2) сопряжена со ступицей (2) вторым внешним переходным участком (R5). Образующая внутренней криволинейной поверхности (5) состоит, по крайней мере, из одной внутренней кривой (R3), которая сопряжена с ободом (1) первым внутренним переходным участком (R6), а со ступицей (2) вторым внутренним переходным участком (R7). Первая внешняя кривая (R1) выполнена радиусом r1, равным 0,145-0,16 диаметра D круга катания колеса. Вторая внешняя кривая (R2) выполнена радиусом r2, равным 0,245-0,26 диаметра D круга катания колеса. Внутренняя кривая (R3) выполнена радиусом r3, равным 0,264-0,285 диаметра D круга катания колеса. Первый внешний переходной участок (R4) выполнен радиусом r4, равным 0,065-0,09 диаметра D круга катания колеса. Второй внешний переходной участок (R5) выполнен радиусом r5, равным 0,035-0,06 диаметра D круга катания колеса. Первый внутренний переходной участок (R6) выполнен радиусом r6, равным 0,05-0,06 диаметра D круга катания колеса. Второй внутренний переходной участок (R7) выполнен радиусом r7, равным 0,145-0,165 диаметра D круга катания колеса. Технический результат - снижение величины суммарных внутренних напряжений колеса. 3 ил.

Цельнокатаное железнодорожное колесо, содержащее обод (1), ступицу (2) и диск (3), образованный внешней (4) и внутренней (5) криволинейными поверхностями, выполненный таким образом, что центральная линия (6) радиального сечения обода (1) смещена вдоль оси (7) колеса относительно центральной линии (8) радиального сечения ступицы (2) в сторону внешней криволинейной поверхности (4), образующая внешней криволинейной поверхности (4) состоит, по крайней мере, из двух сопряженных внешних кривых (R1, R2) с противоположной по направлению кривизной, при этом первая внешняя кривая (R1) сопряжена с ободом (1) первым внешним переходным участком (R4), вторая внешняя кривая (R2) сопряжена со ступицей (2) вторым внешним переходным участком (R5), а образующая внутренней криволинейной поверхности (5) состоит, по крайней мере, из одной внутренней кривой (R3), которая сопряжена с ободом (1) первым внутренним переходным участком (R6), а со ступицей (2) вторым внутренним переходным участком (R7), отличающееся тем, что первая внешняя кривая (R1) выполнена радиусом r1, равным 0,145-0,16 диаметра D круга катания колеса, вторая внешняя кривая (R2) выполнена радиусом r2, равным 0,245-0,26 диаметра D круга катания колеса, внутренняя кривая (R3) выполнена радиусом r3, равным 0,264-0,285 диаметра D круга катания колеса, первый внешний переходной участок (R4) выполнен радиусом r4, равным 0,065-0,09 диаметра D круга катания колеса, второй внешний переходной участок (R5) выполнен радиусом r5, равным 0,035-0,06 диаметра D круга катания колеса, первый внутренний переходной участок (R6) выполнен радиусом r6, равным 0,05-0,06 диаметра D круга катания колеса, второй внутренний переходной участок (R7) выполнен радиусом r7, равным 0,145-0,165 диаметра D круга катания колеса.

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| Цельнокатанное колесо для железнодорожного транспорта | 1981 |

|

SU1139647A1 |

| DE 1405588 A, 30.01.1969 | |||

| ЦЕЛЬНОКАТАНОЕ КОЛЕСО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 1995 |

|

RU2085403C1 |

| Цельнокатанное железнодорожное колесо | 1984 |

|

SU1738687A1 |

| Колесо железнодорожное цельнокатанное для колесной пары (его варианты) | 1982 |

|

SU1092053A1 |

| US 4145079 A, 20.03.1979. | |||

Авторы

Даты

2011-01-10—Публикация

2007-04-04—Подача