Область техники, к которой относится изобретение

Изобретение относится к способу получения истираемого покрытия с переменной плотностью, а также к истираемому покрытию переменной плотности.

Такое истираемое покрытие может применяться, в частности, для кольца роторной машины для обеспечения её герметичности, например, в верхней части вращающихся лопаток. Это истираемое покрытие особенно подходит для оснащения им колец авиационных турбин, а также особенно подходит для турбореактивных двигателей самолёта.

Уровень техники

В многочисленных роторных машинах, как известно, кольцо статора снабжается истираемыми дорожками, расположенными напротив вершины лопаток ротора. Такие дорожки выполняются из так называемого «истираемого» материала, который при контакте с вращающимися лопатками истирается легче, чем лопатки. За счёт этого обеспечивается минимальный зазор между ротором и статором и улучшаются рабочие характеристики роторной машины без риска повреждения лопаток в случае их трения о статор. Напротив, такое трение изнашивает истираемую дорожку, что позволяет автоматически максимально приводить в соответствие диаметр кольца статора к диаметру ротора. Таким образом, такие истираемые дорожки часто применяются в компрессорах газотурбинных двигателей.

Однако их значительно реже применяют в турбинах таких газотурбинных двигателей, в частности, в турбинах высокого давления, в которых присутствуют экстремальные физико-химические условия.

Действительно, отработавшие газы из камеры сгорания поступают на турбину высокого давления при очень высоких показателях температуры и давления, что вызывает преждевременную эрозию традиционных истираемых дорожек.

Следовательно, для защиты кольца турбины часто предпочитают снабжать это кольцо покрытием типа теплового барьера, материал которого и повышенная плотность, слишком значительная для того, чтобы покрытие было эффективно истираемым, позволяют защитить кольцо от эрозии и коррозии.

Однако понятно, разумеется, что в таком случае цельность лопаток более не гарантируется в случае контакта со статором, что делает необходимым предусмотреть наличие большего зазора между ротором и статором и что увеличивает, следовательно, расход утечки в верхней части лопаток, и таким образом снижается работоспособность турбины.

Таким образом, существует реальная необходимость в способе получения истираемого покрытия и в истираемых покрытиях, в которых по меньшей мере частично устранены недостатки, присущие упомянутым известным техническим решениям.

Раскрытие сущности изобретения

Изобретение относится к способу получения истираемого покрытия переменной плотности, включающему в себя следующие этапы, на которых: берут подложку, содержащую первый участок, поверхность которого располагается на первом уровне, и второй участок, поверхность которого располагается на втором уровне, отличающемся от первого; наносят материал-предшественник на первый и второй участки подложки; сжимают материал-предшественник между подложкой и опорной поверхностью; спекают сжатый материал-предшественник для получения истираемого покрытия, содержащего первую часть напротив первого участка подложки и обладающую первой плотностью, и вторую часть напротив второго участка подложки, содержащую вторую плотность, отличающуюся от первой.

Данный способ позволяет получить покрытие с переменной плотностью. Действительно, благодаря разнице в уровне между первым и вторым участками подложки уменьшение имеющегося объёма на этапе сжатия тем значительнее, чем ближе подложка находится от опорной поверхности в начальном состоянии: допуская, например, что второй уровень расположен ниже первого, то часть материала-предшественника, находящаяся над первым участком подложки, сжимается, таким образом, сильнее, чем часть этого материала-предшественника, находящаяся над вторым участком подложки. Следовательно, более значительное сжатие приходится на эту часть материала-предшественника, в результате чего достигается более значительная плотность материала после спекания. И наоборот, поскольку во второй части материала-предшественника сжатие является менее значительным, то уменьшение коэффициента пористости материала и следовательно его уплотнение будут менее значительными. В данном описании под «коэффициентом пористости» понимается отношение между объёмом поровых пространств, разделяющих зёрна рассматриваемого материала, и общим объёмом данного материала. Кроме того в смысле настоящего описания само собой разумеется, что первый и второй участки подложки, как и первая и вторая части истираемого покрытия, обладают значительным размером для того, чтобы выполнить функции, для которых они предназначены. Таким образом, как это также видно из фигур, каждый участок подложки и, следовательно, каждая часть истираемого покрытия, имеет ширину более 2 мм, предпочтительно более 5 мм, и, следовательно, ещё большую длину.

Следовательно, благодаря данному способу можно локально задать конечный коэффициент пористости и плотность покрытия для удовлетворения разных требований или локальных нагрузок. Так, например, возможно обеспечить чувствительные к эрозии зоны покрытия повышенной плотностью, а зоны покрытия, предназначенные для контакта с подвижным телом, обеспечить меньшей плотностью, увеличивая способность этих зон к лёгкому истиранию. Кроме того возможно также расположить первую часть покрытия с большой плотностью таким образом, чтобы маскировалась и следовательно защищалась вторая часть покрытия с меньшей плотностью.

Согласно некоторым вариантам осуществления второй участок подложки получают изготовлением, по меньшей мере, одной канавки в заготовке подложки. Такая двухуровневая подложка может легко изготавливаться, так как достаточно изготовить заготовку правильной формы и затем выполнить канавку в этой заготовке только в необходимых местах.

Согласно другим вариантам осуществления первый участок подложки получают добавлением, по меньшей мере, одной стенки на заготовке подложки. Данный метод особенно пригоден при ремонте имеющейся детали, толщина которой не позволяет выполнить в ней канавку.

Согласно некоторым вариантам выполнения стенку создают непосредственно на заготовке подложки путём спекания, в частности, методом спекания типа «Spark Plasma Sintering (SPS): искровое плазменное спекание.

Согласно другим вариантам осуществления стенка изготавливается отдельно и крепится пайкой или сваркой. Она может быть установлена, в частности, сваркой типа «Tungstene Inert Gas (TIG): дуговая сварка вольфрамовым электродом в среде инертного газа.

Согласно некоторым вариантам осуществления опорная поверхность выполнена сплошной. Здесь имеется в виду, что опорная поверхность не имеет нарушения сплошности, например, не содержит ступеньки или иного резкого изменения уровня.

Согласно некоторым вариантам осуществления опорная поверхность является прямолинейной, по меньшей мере, в направлении, поперечном к первому и второму участкам подложки. Следовательно плоскость разреза пересекает одновременно первый и второй участки подложки, в которой опорная поверхность является прямолинейной.

Согласно некоторым вариантам осуществления опорная поверхность имеет форму сектора цилиндра, предпочтительно сектора цилиндра вращения.

Согласно некоторым вариантам осуществления опорная поверхность является поверхностью фасонной формы.

Согласно некоторым вариантам осуществления первая часть истираемого покрытия имеет коэффициент пористости менее 15%, предпочтительно менее 5%. Следовательно первая часть покрытия обладает достаточно высокой плотностью, чтобы сопротивляться эрозии.

Согласно некоторым вариантам осуществления вторая часть истираемого покрытия имеет конечный коэффициент пористости свыше 20 %, предпочтительно свыше 30%. Вторая часть покрытия имеет плотность, которая достаточно мала для того, чтобы истираемость была лёгкой.

Согласно некоторым вариантам осуществления первая часть истираемого покрытия подвергается уплотнению в размере не менее 150%, предпочтительно не менее 250%, на этапе сжатия и спекания. В данном описании под «уплотнением» понимается увеличение плотности материала, содержащего истираемое покрытие, между начальным состоянием на этапе нанесения материала-предшественника и конечным состоянием после этапов сжатия и спекания. Иначе говоря, имеется в виду разница между конечной плотностью и начальной плотностью, отнесённая к начальной плотности.

Согласно некоторым вариантам осуществления вторая часть истираемого покрытия претерпевает на этапе сжатия и спекания уплотнение максимально на 150%, предпочтительно максимально на 100%.

Согласно некоторым вариантам осуществления способ дополнительно включает в себя, перед этапом нанесения материала-предшественника на первый и второй участки подложки, этап формирования пяточного слоя спеканием на втором участке подложки, коэффициент конечной пористости которого составляет менее 15%, предпочтительно менее 5%. Этот пяточный слой позволяет сохранять сильно уплотнённый слой под второй, слабо уплотнённой частью истираемого покрытия. Таким образом, подложка сохраняется защищённой в случае радиального смещения подвижного тела, находящегося напротив верхнего покрытия при максимальном смещении. В частности, при этом защищается подложка, например, в случае значительного перекоса подвижного тела.

Согласно некоторым вариантам осуществления способ дополнительно включает в себя, после этапа спекания материала-предшественника, этап формирования поверхностного слоя спеканием, конечная пористость которого составляет менее 15 %, предпочтительно менее 5%, по меньшей мере, на части истираемого покрытия, предпочтительно на центральной части. Этот слой позволяет получить покрытие со слабо шероховатой поверхностью. Предпочтительно она образуется по всей поверхности истираемого покрытия.

Согласно некоторым вариантам осуществления толщина поверхностного слоя составляет от 0,05 до 0,10 мм.

Согласно некоторым вариантам осуществления материалом-предшественником служит металлический или керамический порошок.

Согласно некоторым вариантам осуществления подложкой служит сектор кольца. В частности, речь может идти о секторе кольца турбины, устанавливаемого на её статор.

Согласно некоторым вариантам осуществления первый участок подложки простирается вдоль второго участка подложки.

Согласно некоторым вариантам осуществления подложка содержит продольный канал, окаймлённый двумя продольными выступами, при этом выступы являются частью первого участка подложки, а дно канала является частью второго участка подложки. Таким образом, благодаря способу получают слабо плотную, и поэтому легко истираемую, полосу в зоне, способной контактировать, например, с лопатками ротора, и две полосы более плотного покрытия по обеим сторонам истираемой полосы, позволяющим защитить ее от эрозии, вызываемой, например, прохождением потока воздуха в осевом направлении.

Настоящее описание относится также к истираемой дорожке с переменной плотностью, содержащей первую часть из спечённого материала с первой плотностью и вторую часть, смежную с первым участком и расположенную на одном уровне с ним, из спечённого материала второй плотности, отличающейся от первой плотности.

Как уже пояснялось выше, это позволяет защитить наиболее чувствительные зоны от эрозии путём создания легко истираемого слоя в зонах, контактирующих с подвижным телом.

Согласно некоторым вариантам осуществления толщина первой части истираемой дорожки меньше толщины второй части.

Согласно некоторым вариантам осуществления истираемую дорожку получают способом по любому из приведённых выше вариантов осуществления.

Изобретение относится также к кольцу турбины или компрессора, содержащему истираемую дорожку согласно любому из предыдущих вариантов осуществления.

Изобретение относится также к газотурбинному двигателю с истираемой дорожкой или к кольцу турбины или компрессора согласно любому из предыдущих вариантов выполнения.

Другие признаки и преимущества изобретения будут понятны из нижеследующего подробного описания примеров осуществления заявленных устройства и способа. В этом подробном описании делается ссылка на приложенные чертежи.

Краткое описание чертежей

Приложенные чертежи являются схематическими и имеют своей целью прежде всего иллюстрацию принципов изобретения.

На этих чертежах, от одной фигуры к другой, одинаковые элементы (или части элемента) обозначены одинаковыми позициями. Кроме того элементы (или части элемента), относящиеся к разным примерам осуществления, но имеющие аналогичную функцию, обозначены на фигурах ссылками, номер которых имеет приращение 100, 200 и т.д.

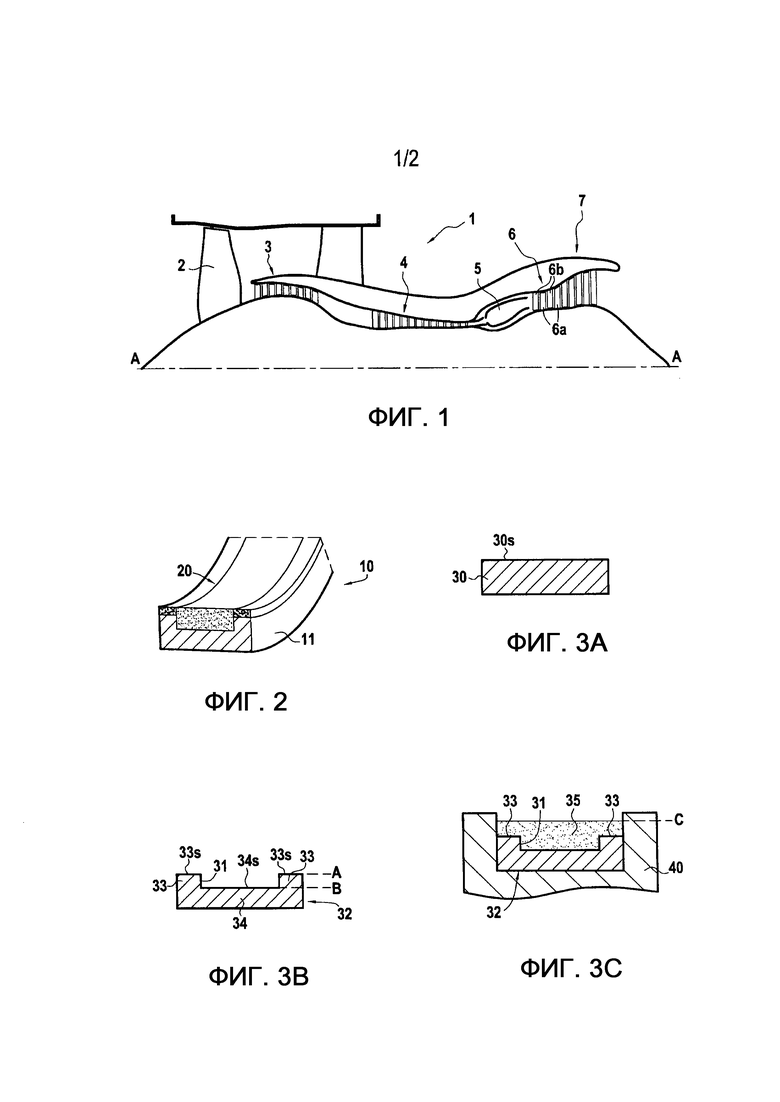

на фиг. 1 показан газотурбинный двигатель согласно изобретению, вид в сечении;

на фиг. 2 показан пример выполнения кольца статора согласно изобретению, частичный вид в перспективе;

на фиг. 3А – 3Е представлены последовательные этапы осуществления способа согласно изобретению;

на фиг. 4 показан второй пример выполнения истираемой дорожки, вид в сечении;

на фиг. 5 показан третий пример выполнения истираемой дорожки, вид в сечении.

Осуществление изобретения

Для придания изобретению большей конкретности примеры выполнения способов и истираемых дорожек подробно описываются ниже со ссылками на приложенные чертежи. Следует напомнить, что изобретение не ограничивается данными примерами.

На фиг. 1 показан в разрезе по вертикальной плоскости, проходящей через главную ось А, двухконтурный газотурбинный двигатель 1 согласно изобретению. Он содержит, если следовать от входа к выходу по движению воздушного потока, вентилятор 2, компрессор 3 низкого давления, компрессор 4 высокого давления, камеру сгорания 5, турбину 6 высокого давления и турбину 7 низкого давления.

Турбина 6 высокого давления содержит множество лопаток 6а, вращающихся вместе с ротором, и направляющих аппаратов 6b, установленных на статоре. Статор турбины 6 содержит множество колец статора 10, расположенных напротив подвижных лопаток 6а турбины 6. Как показано на фиг. 2, каждое кольцо статора 10 разделено на несколько секторов 11, каждый из которых снабжён истираемой дорожкой 20, о которую начинают тереться подвижные лопатки 6а в случае радиального отклонения ротора.

Ниже приводится пример выполнения подобной истираемой дорожки 20 со ссылками на фигуры 3А – 3Е. На фиг. 3А показана приготовленная заготовка 30. В данном случае речь идёт о секторе кольца, полученном традиционным методом. Его поверхность 30s является правильной и прямолинейной в плоскости осевого разреза на фиг. 3А и имеет вид дуги окружности в плоскости радиального разреза.

Как показано на фиг. 3В, канавку 31 выполняют затем продольно, т.е. по периметру, на поверхности заготовки 30 таким образом, чтобы образовался канал, в результате получают подложку 32 с двумя выступами 33 окаймляющими канавку 31 соответственно вверху и внизу.

Оба выступа образуют вместе первый участок 33 подложки, поверхность 33s которого располагается на первом уровне А, соответствующем начальному уровню заготовки 30. Участок подложки 32, находящийся на дне канавки 31, сам образует второй участок 34 подложки, поверхность которого 34s располагается на втором нижнем уровне В, т.е. глубже, чем первый уровень А, и соответствует дну канавки 31. В данном примере канавка 31 выполнена глубиной 12 мм, иначе говоря, разница между уровнями А и В составляет 12 мм.

Как показано на фиг. 3С, образованная при этом подложка 32 располагается затем в полости фасонной формы 40, осевые размеры которой соответствуют размерам подложки 32.

Таким образом материал-предшественник 35, в данном случае металлический порошок, равномерно нанесён на всю подложку 32: порошок 35 полностью заполняет канал 31, образуя сплошной слой одинаковой толщины над уровнем А выступов 33 подложки 32. Порошок 35 добавляется до достижения третьего уровня С; в данном примере уровень С проходит на 20 мм выше уровня А выступов 33 подложки. В этом примере порошком служит порошок никеля с гранулометрическим составом около 100 мкм; его начальный коэффициент пористости составляет около 70%.

Естественно, этот начальный коэффициент пористости может изменяться в зависимости от типа применяемого порошка и от требуемого конечного коэффициента пористости; например, для порошков никеля с гранулометрическим составом около 4 – 7 мкм начальный коэффициент пористости может составлять от около 23 до 33%. Предпочтительно порошки с высоким начальным коэффициентом пористости будут применяться для истираемой зоны со слабой плотностью. Кроме того возможно получение более значительного начального коэффициента пористости за счёт добавки порообразующего агента в эти порошки при проведении способа, например, на этапе пиролиза, который впоследствии будет удалён.

Напротив, более тонкие порошки с более низким начальным коэффициентом пористости могут быть использованы для зон с большей плотностью, которыми являются стенки, пяточный слой или поверхностный слой со слабой шероховатостью, которые описаны ниже.

Таким образом, порошок 35 образует слой толщиной 20 мм на уровне выступов 33 и толщиной 32 мм на уровне канала 31.

Как показано на фиг. 3D, форму 40 затем закрывают. Опорная поверхность 42 её крышки 41, являющаяся прямолинейной в осевой плоскости на фиг. 3D и в виде дуги окружности в радиальной плоскости, опирается на поверхность 35s порошкового слоя 35.

Таким образом, на крышку 41 формы 40 прилагается усилие нажатия на слой порошка 35 и сжатия его между подложкой 32 и опорной поверхностью 42 крышки 41 формы 40. Следовательно слой порошка 35 сжимается и достигает четвёртого уровня D, находящегося в данном случае на 4,2 мм выше выступов 33, т.е. на 4,2 мм выше уровня А.

Во время этого этапа сжатия частицы порошка 35 уминаются между собой и заполняют некоторые пустоты, присутствовавшие первоначально между частицами, причём воздух выводится из формы 40. При этом коэффициент пористости порошка снижается на этапе сжатия, а плотность порошка возрастает.

Однако такое уплотнение зависит от положения объёма рассматриваемого порошка внутри слоя порошка 35. Действительно, если пренебречь явлениями боковой миграции порошка, то объёмы порошка 35а, находящиеся между выступами 33 и опорной поверхностью 42, претерпят уменьшение в объёме и следовательно более значительное сжатие, чем объём порошка 35b, находящийся в канале 31 и над ним.

В самом деле первоначально присутствовавшая выше выступов 33 толщина соответствует разнице между уровнями А и С, т.е. составляет 20 мм в данном примере, в то время как толщина после сжатия соответствует разнице между уровнями А и D и составляет 4,2 мм: объём порошка 35а уменьшается при этом на 79% от объёма.

Зато над вторым участком 34 подложки 32 первоначальная толщина соответствует разнице между уровнями В и С, т.е. составляет 32 мм в данном примере, в то время как толщина после сжатия соответствует разнице между уровнями В и D, т.е. составляет 16,2 мм; объём порошка 35а уменьшается следовательно на 49% от объёма.

Таким образом, по мере того, как масса порошка остаётся неизменной в каждом его объёме 35а и 35b, становится возможным рассчитать плотность материала с помощью следующей формулы, в которой еi означает начальную толщину материала, еf - его конечную толщину:

плотность =  .

.

Отсюда следует, что первый объём порошка 35а претерпел уплотнение, т. е. плотность возросла на 376%, в то время как второй объём порошка 35b уплотнился на 98%.

По достижении такого сжатого состояния слой порошка 35, сжатый разными способами, спекается традиционным методом.

В конце этапа спекания получают истираемую дорожку 20, показанную на фиг. 3Е, на которой подложка 32 имеет покрытие 36, содержащее первую часть 36а, расположенную выше выступов 33 и имеющую толщину 4,2 мм и конечный коэффициент пористости 14,7%, а также вторую часть 36b, расположенную выше канала 31, имеющую толщину 16,2 мм и конечный коэффициент пористости 35,7%.

При этом конечный коэффициент пористости Рf может рассчитываться обычным способом с учётом начального коэффициента плотности Pi и степени сжатия Тс, т.т.е.е. с учётом уменьшения объёма порции рассматриваемого материала: Pf = Pi(1 – Tc).

Естественно глубина канавки 31, начальная толщина слоя порошка 35 и величина сжатия могут выбираться свободно для достижения требуемых показателей плотности и толщины покрытия.

Кроме того в данном примере канал 31 подложки, проходящий на уровне В, лежащем ниже уровня выступов 33, представляет собой канавку, выполненную в заготовке 30. Однако согласно варианту первого примера аналогичный канал мог бы быть получен образованием стенок на заготовке 30 при формировании выступов 33, окаймляющих канал 31; в таком случае начальный уровень заготовки определяет уровень В дна канала 31, а вершина стенок - уровень А.

Согласно второму примеру на фиг. 4 способ включает в себя дополнительный этап, проводимый сразу после подготовки подложки 132 с двумя уровнями А и В. Пяточный слой 137 высокой плотности, обладающий, например, конечной плотностью от 0 до 15%, формируют на дне канала 131 спеканием порошка. По сравнению с первым примером способ проводится без изменения, при этом слой материала-предшественника располагают над выступами 133 и пяточным слоем 137. Проведение способа остаётся неизменным по отношению к первому примеру, при этом слой материала-предшественника наносится выше выступов 133 и пяточного слоя 137. В конце способа получают истираемую дорожку 120, фиг. 4, на которой вторая часть покрытия 136b меньшей плотности покрывает пяточный слой 137, причём этот слой защищает подложку в случае радиального смещения подвижного тела напротив верхнего покрытия при максимальном смещении, например, в случае значительного перекоса подвижного тела.

В третьем примере, соответствующем первому и второму примерам и изображённом на фиг. 5, способ включает в себя дополнительный этап, проводимый сразу после этапов сжатия и спекания порошка, при этом начало способа остаётся неизменным по сравнению с первым и вторым примерами. Поверхностный слой 238 большой плотности, например, с конечным коэффициентом пористости от 0 до 15% и при малой толщине, например, от 0,05 до 0,10 мм формируется спеканием порошка на поверхности покрытия 236 переменной плотности. По окончании способа получают истираемую дорожку 220, показанную на фиг. 5, в которой поверхностный слой 238, обладающий менее значительной шероховатостью, чем вторая часть покрытия 236b, и, следовательно, характеризующийся выигрышем в отношении аэродинамического трения, покрывает полностью покрытие 236.

Варианты или примеры осуществления, раскрытые в данном описании, приведены в целях пояснения и не являются ограничивающими, специалист может легко изменить с учётом этого описания варианты или примеры выполнения или рассмотреть другие, не выходя при этом за пределы объёма защиты изобретения.

Кроме того разные признаки этих вариантов или примеров выполнения могут применяться раздельно или в комбинации между собой. В случае их комбинации эти признаки могут оставаться такими, как описаны, или быть иными, при этом изобретение не ограничивается специфическими комбинациями, раскрытыми в данном описании. В частности, за исключением обратного уточнения, признак, описанный в связи с вариантом или примером осуществления, может аналогичным образом применяться в другом варианте или примере осуществления.

Группа изобретений относится к получению истираемого покрытия с переменной плотностью. Способ включает следующие этапы. Берут подложку, содержащую первый участок, поверхность которого располагается на первом уровне, и второй участок, поверхность которого располагается на втором уровне, отличающемся от первого уровня. Наносят материал-предшественник в виде порошка на упомянутые первый и второй участки подложки. Сжимают материал-предшественник между подложкой и опорной поверхностью. Спекают сжатый материал-предшественник до получения истираемого покрытия, содержащего первую часть, расположенную напротив первого участка подложки и обладающую первой плотностью, и вторую часть, расположенную напротив второго участка подложки на одном уровне с первой частью и обладающую второй плотностью, отличающейся от первой плотности. Истираемое покрытие переменной плотности может быть использовано в качестве истираемой дорожки кольца турбины или компрессора, а также в качестве истираемой дорожки в газотурбинном двигателе. Обеспечивается повышение эффективности истираемого покрытия для защиты от эрозии и коррозии. 4 н. и 8 з.п. ф-лы, 5 ил.

1. Способ получения истираемого покрытия с переменной плотностью, включающий следующие этапы, на которых:

- берут подложку (32), содержащую первый участок (33), поверхность (33s) которого располагается на первом уровне (А), и второй участок (34), поверхность (34s) которого располагается на втором уровне (В), отличающемся от первого уровня,

- наносят материал-предшественник (35) в виде порошка на упомянутые первый и второй участки (33, 34) подложки (32),

- сжимают материал-предшественник (35) между подложкой (32) и опорной поверхностью (42), и

- спекают сжатый материал-предшественник (35) до получения истираемого покрытия (36), содержащего первую часть (36а), расположенную напротив первого участка (33) подложки (32) и обладающую первой плотностью, и вторую часть (36b), расположенную напротив второго участка (34) подложки (32) на одном уровне с первой частью и обладающую второй плотностью, отличающейся от первой плотности.

2. Способ по п. 1, согласно которому второй участок (34) подложки (32) получают путём изготовления, по меньшей мере, одной канавки (31) в заготовке (30) подложки.

3. Способ по п. 1 или 2, согласно которому опорная поверхность (42) является сплошной и прямолинейной, по меньшей мере, в направлении, поперечном относительно первого и второго участков (33, 34) подложки (32).

4. Способ по любому из пп. 1 – 3, согласно которому первая часть (36а) истираемого покрытия (36) имеет конечный коэффициент пористости менее 15%, предпочтительно менее 5%.

5. Способ по любому из пп. 1 – 4, согласно которому вторая часть (36b) истираемого покрытия (36) имеет конечный коэффициент пористости более 20%, предпочтительно более 30%.

6. Способ по любому из пп. 1 – 5, дополнительно включающий в себя, перед этапом нанесения материала-предшественника на первый и второй участки подложки, этап формирования на втором участке подложки (132) пяточного слоя (137) посредством спекания, конечный коэффициент пористости которого составляет менее 15%.

7. Способ по любому из пп. 1 – 6, дополнительно включающий в себя проводимый после спекания материала-предшественника этап формирования, по меньшей мере, на части истираемого покрытия (236) поверхностного слоя (238) посредством спекания, конечный коэффициент пористости которого составляет менее 15%.

8. Способ по любому из пп. 1 – 7, согласно которому подложкой является сектор кольца (11).

9. Способ по любому из пп. 1 – 8, согласно которому подложка (32) содержит продольный канал (31), окаймлённый двумя продольными выступами (33), причём выступы (33) являются составной частью первого участка подложки, а дно канала (31) является составной частью второго участка подложки.

10. Истираемое покрытие переменной плотности, полученное способом по п. 1, содержащее первую часть (36а) из спечённого материала первой плотности и вторую часть (36b), смежную с первой частью (36а) и расположенную на одном уровне с ней, выполненную из спечённого материала, обладающего второй плотностью, отличающейся от первой плотности.

11. Применение истираемого покрытия переменной плотности по п. 10 в качестве истираемой дорожки кольца турбины или компрессора.

12. Применение истираемого покрытия переменной плотности по п. 10 в качестве истираемой дорожки в газотурбинном двигателе.

| US 20140263579 A1, 18.09.2014 | |||

| FR 2996475 B1, 19.12.2014 | |||

| WO 2014053754 A1, 10.04.2014 | |||

| Способ изготовления изделий сложной формы из металлического порошка | 1981 |

|

SU977111A1 |

| ВРАЩАЮЩИЙСЯ ЭЛЕМЕНТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА НЕГО | 2003 |

|

RU2320776C2 |

Авторы

Даты

2020-07-28—Публикация

2016-12-13—Подача