ОТРАСЛЬ ТЕХНИКИ

Настоящее изобретение относится к отрасли газотурбинных двигателей и касается покрытия из истираемого материала, образующего элемент уплотняющего соединения между деталями статора и ротора газотурбинного двигателя. В частности, предметом его является покрытие такого типа с низкой поверхностной шероховатостью.

УРОВЕНЬ ТЕХНИКИ

Газотурбинный двигатель является гидравлической машиной, в которой может осуществляться передача энергии между жидкотекучей средой и системой лопаток, жесткосоединенной с ротором, например компрессором или турбиной, являющейся частью турбореактивного двигателя, такого как газотурбинный двигатель. Газотурбинный двигатель для летательного аппарата, такого как многоконтурный турбореактивный двигатель, содержит обычно в направлении истечения газов, т.е. от верха по течению вниз по течению, нагнетатель, одну или несколько ступеней компрессоров, камеру сгорания, одну или несколько ступеней турбин и выхлопную трубу.

Предусматриваются покрытия из истираемого материала, называемого так, поскольку этот материал способен подвергаться абразивному износу, с внутренней поверхности деталей статора, например кожухов, внутри или напротив которых двигаются вращающиеся детали, такие как лопастные системы роторов компрессоров или турбин или же пластины, образующие уплотнители лабиринтового уплотнения. В целях снижения утечек газа по обе стороны уплотняющего соединения, образованного концом вращающейся детали и покрытия статора, между ними выполняется как можно более тонкий зазор. Однако во время рабочего цикла газотурбинного двигателя этот зазор может уменьшаться, даже исчезать. Для предотвращения повреждения движущихся деталей неподвижному элементу прокладки позволяют деформироваться или изнашиваться под воздействием концов вращающихся деталей, в ходе рабочих фаз, при которых происходят изменения размеров, вызывающие взаимодействие деталей между собой при контакте. Таким образом, минимизируются вредные воздействия от этого контакта, как на уровне структуры названных концов названных вращающихся деталей, так и на уровне названной внутренней поверхности названных элементов статора.

Ниже приводятся свойства, которыми должен обладать истираемый материал: очевидно, он должен обладать высокой истираемостью; кроме того, он должен выдерживать температуры сред, для работы в которых он предназначен (500-1200°С, например, внутри корпусов авиационных двигателей); он должен также быть устойчивым против эрозии от повторных ударов абразивных частиц (отрывающихся при вышеназванных контактах); затраты на его изготовление и установку должны быть также по возможности низкими.

Известный истираемый материал изготавливается из сплава типа MCrAlY, при этом М выбирается из Ni, Co, NiCo или CoNi. Например, смесь базового сплава MCrAlY и порообразователя (ароматический полиэфир) известна под торговой маркой Metco 2043. Такой материал, получаемый по способу термического напыления порошка на подложку, подошел бы для создания покрытия внутри корпуса компрессора или турбины напротив лопаток его ротора; он также выдерживает температуру до 1200°С, которой подвергаются детали при работе. Однако для такого материала после стадии пиролиза, необходимого для образования пор посредством удаления порообразователя, получают относительно шероховатую поверхность, например, с Ra = 12 мкм. Такая поверхностная шероховатость является неблагоприятной с точки зрения производительности газотурбинного двигателя, так как вызывает значительное снижение аэродинамических показателей из-за увеличения пограничного слоя в газовой струе. В случае двигателя шероховатость истираемого материала влияет таким образом на удельный расход этого последнего.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предметом изобретения является главным образом осуществление покрытия из истираемого материала, состояние поверхности которого не сказывается отрицательно на производительности газотурбинного двигателя и к тому же на удельном расходе двигателя.

Таким образом, предметом изобретения является осуществление покрытия из истираемого материала, имеющего пористую структуру, поверхность которого имеет шероховатость ниже 6 мкм (Ra<6 мкм).

Предметом изобретения является также покрытие из истираемого материала, выдерживающее температуру до 1200°С. Такая температура соответствует температуре, которую способна выдержать подложка, на которой держится покрытие.

Предметом изобретения является также покрытие из истираемого материала, который, кроме того, не придает ему поведения по типу абразивного или хрупкого материала.

Заявитель уже разработал покрытие из пористого истираемого материала, имеющего дополнительный слой с гладкой поверхностью. Это покрытие стало предметом подачи заявки на патент FR 1157729. Гладкий характер этого дополнительного слоя достигается шлифованием слоя малой толщины, нанесенного на пористый истираемый материал. Этот слой, в частности, наносится посредством термического напыления.

Теперь заявитель разработал новое покрытие из истираемого материала.

Покрытие из истираемого материала по изобретению для газотурбинного двигателя отличается тем, что оно содержит слой из истираемого материала, неровности которого на поверхности заделываются термически связанными керамическими зернами, при этом свободная поверхность слоя из истираемого материала имеет низкую шероховатость.

В частности, керамические зерна связываются посредством неполного спекания, а гладкая свободная поверхность низкой шероховатости имеет шероховатость ниже 6 мкм (Ra<6 мкм). Используя заделочный материал на основе зерен малой крупности, таких как зерна крупностью 0,3 мкм, добиваются результата, удовлетворяющего целям изобретения без необходимости механической обработки покрытия.

Материал для заделки неровностей на поверхности содержит любой тип керамического материала: оксид, карбид, нитрид, оксикарбид, карбонитрид и т.д. Предпочтительно, речь идет об оксидной керамике в связи со стойкостью этого материала в окислительной среде. Преимущественно, речь идет об одном из следующих материалов: оксид алюминия, диоксид циркония, иттрийсодержащий диоксид циркония, муллит или оксид иттрия. Предпочтительно, выбирают материалы, имеющие коэффициенты теплового расширения, близкие к коэффициентам исходного истираемого материала. Кроме того, необходима способность к спеканию при низкой температуре.

Изобретение применяется к истираемому покрытию, слой из истираемого материала которого является пористым и содержит, например, сплав состава MCrAlY, в котором М выбирается из Ni, Co Nico или CoNi, оксида циркония, соединения Ni-графит.

Согласно другому признаку изобретения, зерна из керамических материалов, образующие заделочный материал, проникают в истираемый материал на глубину от 50 до 1000 мкм.

Изобретение касается также способа для нанесения истираемого покрытия на подложку, содержащего, после осуществления истираемого слоя на названной подложке, стадию нанесения порошка из керамического материала на названный слой, таким образом, чтобы заполнить неровности на поверхности, затем в термической обработке покрытия, так чтобы связать порошок.

Крупность керамического порошка, в частности, выбирается таким образом, чтобы она была ниже размера пористости, образующей неровности истираемого материала. В частности, когда пористость получается в результате термической обработки, порошок наносится после обработки для создания пор.

Преимущественно, порошок наносится на истираемый материал в виде шликера, содержащего суспензию порошка в воде, возможно, с диспергатором, таким как азотная кислота, и, возможно, также с органическим связующим.

Термическая обработка посредством неполного спекания осуществляется при температуре ниже 1200°С. Спекание называют неполным, так как получаемый материал не является плотным материалом. В ходе термической обработки никакое давление не прикладывается. Кроме того, плотный материал невозможно получить посредством непродолжительной термической обработки при таких температурах без прикладывания давления. При этом наблюдается лишь явление диффузии в местах контакта между зернами.

Термическая обработка для связывания может также быть осуществлена посредством местного воздействия лазерным пучком соответствующей мощности или любого другого устройства, обеспечивающего местный нагрев, особенно на поверхности самое большее 1000 мкм в диаметре.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прочие признаки и преимущества будут видны при чтении подробного описания неограничивающего варианта осуществления изобретения со ссылкой на чертежи, на которых:

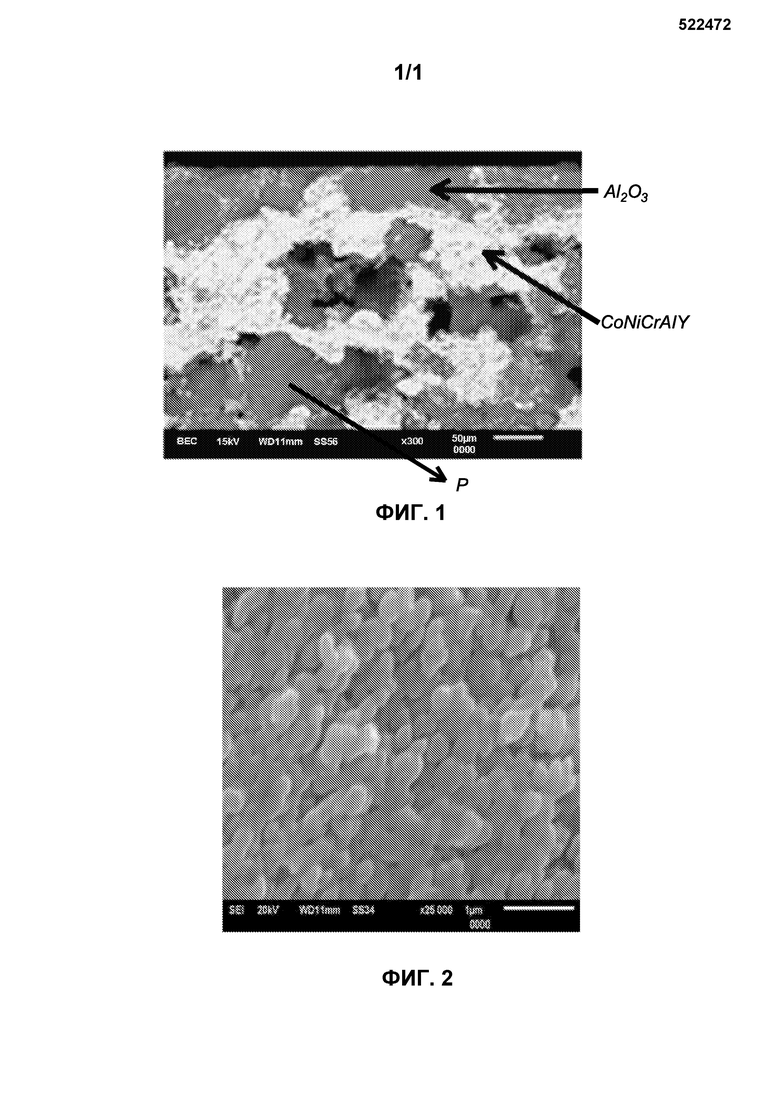

Фиг.1 показывает фотоснимок в сечении покрытия по изобретению с первичным увеличением;

Фиг.2 показывает деталь вида фиг.1 с более сильным увеличением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Приводимый ниже пример касается центробежного высоконапорного компрессора газотурбинного двигателя; крышка крыльчатки из стали, как описанная под наименованием INCO 909, покрыта с внутренней стороны истираемым покрытием на толщину 1 мм. Покрытие было выполнено посредством термического напыления сплава СoNiCrAlY совместно с порообразователем, таким как ароматический полиэфир торговой марки METCO 2043. Изготовление истираемого материала включает стадию пиролиза порообразователя, в ходе которой создаются поры внутри материала.

На поверхности материала поры образуют неровности, которые необходимо заделать. По изобретению, осаждают порошок керамического материала на поверхность истираемого материала в целях заделки поверхностной пористости.

В данном случае материал является оксидом алюминия, преимуществом которого является стойкость при рабочей температуре газотурбинного двигателя, а как оксид он нечувствителен к явлениям окисления.

Порошок оксида алюминия вносится предпочтительно в виде водного раствора шликера, у которого, в частности, параметры вязкости и коэффициента нагрузки определяются таким образом, чтобы обеспечить оптимальное покрытие материала и контроль глубины проникновения от 50 до 1000 мкм.

Крупность порошка выбирается в зависимости от размера заделываемых пор истираемого материала. Крупность порошка составляет от 0,1 до 15 мкм, например, она ниже 1 мкм.

Размер керамических зерен ниже 1 мкм позволяет осуществлять обработку для связывания зерен при температуре, совместимой с температурой, которую может выдерживать подложка истираемого материала.

Если же, тем не менее, максимально приемлемая для подложки температура ниже температуры, приемлемой для истираемого материала, тогда преимущественно проводится местное охлаждение подложки, например, посредством охлаждающих спиралей.

Ниже приводится протокол заглаживания поверхности через керамический материал.

Подготовка шликера посредством смешивания порошка оксида алюминия соответствующей крупности, например 0,3 мкм, с водой в присутствии диспергатора, такого как азотная кислота, и, возможно, органического связующего, такого как ПВС (поливиниловый спирт).

Нанесение шликера на поверхность истираемого материала.

Удаление избытка с поверхности с помощью скребка.

- Если поры закрыты, тогда заделываются лишь поры на поверхности.

- Если поры открыты, глубина просачивания управляется числом проходов; при этом стремятся к достижению глубины проникновения выше максимальной глубины касания, так чтобы сохранить низкую шероховатость даже в случае касания.

Сушка на открытом воздухе или в сушильном шкафу.

Термообработка при 600°С в течение 4 часов, так чтобы удалить ПВС, если необходимо, и связать между собой зерна керамических материалов. Неполное спекание осуществляется так, чтобы связать зерна в микропористую фазу оксида алюминия, одновременно ни слишком хрупкую, чтобы не потерять ее силу сцепления при работе газотурбинного двигателя перед любым контактом, ни слишком прочную для предотвращения уже не истираемого, а абразивного поведения.

Решение по изобретению позволило получить покрытие с гладкой поверхностью Ra<1 мкм, сокращение удельного расхода оценивалось в 0,4% в связи с такой шероховатостью по сравнению с шероховатостью в 12 мкм известного уровня техники.

На фиг.1 и 2, представляющих в поперечном разрезе покрытие по изобретению, различают истираемый материал CoNiCrAlY клером с заполненными порами Р темным цветом и оксид алюминия Al2O3, также видимый на поверхности, сглаживающий неровности, образованные порами на поверхности. На фиг.2, выполненной с большим увеличением по сравнению с фиг.1, проявляется сцепление между зернами оксида алюминия.

Настоящее изобретение не ограничивается образованием гладкого истираемого покрытия на корпусе компрессора, а применяется к любой детали, когда это дает преимущество или представляет интерес.

Оксид алюминия может быть заменен любым другим керамическим материалом, если он может представляться в виде достаточно реактивного порошка, чтобы иметь возможность осуществить неполное спекание при относительно низких температурах, в зависимости от стойкости подложки при нагревании. Предпочтение отдается оксидам.

Приведенным в примере истираемым материалом является Metco 2043; изобретение не ограничивается этим. Можно привести также Ni графит 75/25, Metco 2460, Metco 310 или METCO314. Отмечается, что материалы Ni графит 75/25, Metco 310 и Metco 314 не содержат полиэфира, подлежащего пиролизу для получения пористости. Пористость получается непосредственно от способа нанесения истираемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| РОТОРНО-СТАТОРНЫЙ АГРЕГАТ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2647007C2 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| ИСТИРАЕМАЯ УПЛОТНИТЕЛЬНАЯ СИСТЕМА | 2002 |

|

RU2292465C2 |

| УСТРОЙСТВО УПЛОТНЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ), ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОСТРАЯ КРОМКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2229031C2 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2013 |

|

RU2545881C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОЗДАЮЩЕГО ТЕРМИЧЕСКИЙ БАРЬЕР ПОКРЫТИЯ | 2003 |

|

RU2325467C2 |

| Истираемое уплотнительное покрытие (рабочая температура до 450С) | 2022 |

|

RU2787192C1 |

| МЕХАНИЧЕСКИ ЛЕГИРОВАННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛИЧЕСКОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ И ИСПОЛЬЗУЮЩИЙ ЕГО СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2018 |

|

RU2774991C2 |

Изобретение относится истираемому покрытию для газотурбинного двигателя. Газотурбинный двигатель, имеющий истираемое покрытие на внутренней поверхности статора, содержит по меньшей мере одну деталь статора, внутри или напротив которой расположена деталь ротора, выполненная с возможностью вращения, причем указанное покрытие из истираемого материала образует элемент уплотняющего соединения между деталями статора и ротора. Покрытие из истираемого материала выполнено в виде слоя из истираемого материала, неровности на поверхности которого заполнены термически связанными керамическими зернами. Гладкая свободная поверхность слоя из истираемого материала имеет шероховатость ниже 6 мкм. Способ нанесения истираемого покрытия на внутреннюю поверхность статора газотурбинного двигателя включает получение слоя из истираемого материала на внутренней поверхности детали статора указанного газотурбинного двигателя, заполнение неровностей на поверхности истираемого покрытия на детали статора нанесением порошка керамического материала и термообработку упомянутого слоя покрытия для связывания порошка. Обеспечивается покрытие из истираемого материала, имеющего пористую структуру, поверхность которого имеет шероховатость ниже 6 мкм. 2 н. и 8 з.п. ф-лы, 2 ил.

1. Газотурбинный двигатель, имеющий истираемое покрытие на внутренней поверхности статора, содержащий по меньшей мере одну деталь статора, внутри или напротив которой расположена деталь ротора, выполненная с возможностью вращения, причем указанное покрытие из истираемого материала образует элемент уплотняющего соединения между деталями статора и ротора, причем покрытие из истираемого материала выполнено в виде слоя из истираемого материала, неровности на поверхности которого заполнены термически связанными керамическими зернами, при этом гладкая свободная поверхность слоя из истираемого материала имеет шероховатость ниже 6 мкм.

2. Двигатель по п.1, в котором гладкая свободная поверхность истираемого покрытия имеет шероховатость ниже микрона.

3. Двигатель по п.1, в котором поверхностный слой истираемого покрытия содержит по меньшей мере один из материалов, включающих оксид алюминия, диоксид циркония, иттрийсодержащий диоксид циркония, муллит или оксид иттрия.

4. Двигатель по п.1, в котором слой истираемого материала является пористым и содержит сплав состава MCrAlY c М, выбираемым из Ni, Co, NiСo или CoNi, оксида циркония, соединения Ni-графит.

5. Двигатель по п.1, в котором в покрытии из истираемого материала керамический материал расположен в истираемом слое на глубине от 50 до 1000 мкм.

6. Способ нанесения истираемого покрытия на внутреннюю поверхность статора газотурбинного двигателя, отличающийся тем, что он включает получение слоя из истираемого материала на внутренней поверхности детали статора газотурбинного двигателя по любому из пп. 1-5, заполнение неровностей на поверхности истираемого покрытия на детали статора нанесением порошка керамического материала и термообработку упомянутого слоя покрытия для связывания порошка.

7. Способ по п.6, в котором крупность керамического порошка составляет от 0,1 до 15 мкм и меньше размера пор истираемого материала.

8. Способ по п.6, в котором упомянутый порошок наносят в виде шликера, содержащего суспензию порошка в воде, возможно, с диспергатором и связующим.

9. Способ по п.6, в котором при термообработке осуществляют спекание при температуре ниже 1200°С.

10. Способ по любому из пп. 6-8, в котором при термообработке спекание осуществляют наведением лазерного пучка или другого средства, обеспечивающего местный нагрев.

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| ПРИРАБАТЫВАЕМОЕ ПОКРЫТИЕ ЭЛЕМЕНТА ТУРБОМАШИНЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2353779C2 |

| СОСТАВ КОМПОЗИТА ДЛЯ НАНЕСЕНИЯ МЕТАЛЛОКОНВЕРСИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 1994 |

|

RU2094529C1 |

| СПОСОБ СПЕКАНИЯ ПРИ ЛАЗЕРНОМ ПОСЛОЙНОМ ПОРОШКОВОМ СИНТЕЗЕ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2009 |

|

RU2423203C2 |

| Способ изготовления белой жести | 1928 |

|

SU13342A1 |

Авторы

Даты

2018-06-01—Публикация

2013-08-05—Подача