Изобретение относится к области порошковой металлургии, в частности к производству изделий спеканием или сплавлением металлических или керамических порошков, а именно к технологии лазерного послойного синтеза объемных изделий из порошков, и может быть использовано в авиационной и ракетной технике.

Известен «Способ спекания при лазерном послойном порошковом синтезе объемных деталей» по патенту РФ на изобретение №2423203, включающий дозированную послойную подачу порошка на рабочий стол, выравнивание слоя порошка, удаление избыточного количества порошка и спекание лучом лазера, при этом дозированную подачу порошка осуществляют с обеспечением формирования слоя заданной толщины, выравнивание слоя порошка осуществляют с помощью регулируемого по высоте ножа, после чего проводят уплотнение валиком в режиме свободного качения.

Недостатком известного способа по патенту РФ на изобретение №2423203 является низкая производительность процесса спекания, так как при лазерном послойном порошковом синтезе объемной детали происходит усадка слоя из-за его пористости (поры между частицами порошка) и фактическая толщина слоя сформированного материала будет меньше начальной толщины слоя порошка уплотненного валиком. Для компенсации усадки необходимо формировать дополнительные слои материала.

Известен «Способ лазерно-компьютерного макетирования» по патенту РФ на изобретение №2262741, принятый в качестве ближайшего аналога, включающий создание с помощью системы трехмерного геометрического моделирования виртуальной объемной модели будущего изделия, ее разбивку на тонкие поперечные слои и послойный синтез твердой модели, при этом толщину А поперечных слоев выбирают из условия, при котором А≤ПД, где ПД - поле допуска на номинальный профиль поверхности модели, а образующая профиля поверхности модели проходит через среднюю линию поперечных слоев.

Недостатком известного способа по патенту РФ на изобретение №2262741 является низкая производительность процесса лазерно-компьютерного макетирования, так как при лазерном послойном синтезе твердой модели из поперечных слоев порошка толщиной А происходит усадка слоя из-за пористости (поры между частицами порошка) и фактическая толщина слоя сформированного материала будет меньше начальной толщины А слоя порошка. Для компенсации усадки необходимо формировать дополнительные слои материала.

Перед заявляемым изобретением поставлена задача повышения производительности лазерного послойного синтеза объемных изделий из порошков.

Поставленная задача в заявляемом изобретении решается за счет того, что способ лазерного послойного синтеза объемных изделий из порошков, включающий создание с помощью системы трехмерного геометрического моделирования виртуальной модели будущего объемного изделия, разбивку виртуальной модели на тонкие поперечные слои, лазерный послойный синтез объемного изделия спеканием или сплавлением поперечных слоев порошка, при этом толщину hсп поперечного слоя порошка определяют с учетом толщины hyc усадки поперечного слоя порошка при спекании или сплавлении из условия hсм=(hсп-hус)≤ПД (ПД - поле допуска на номинальный профиль НП поверхности объемного изделия; hсм - толщина поперечного слоя сформированного материала), а образующая профиля поверхности объемного изделия проходит через среднюю линию поперечного слоя сформированного материала.

Заявленное изобретение отличается от известного «Способа лазерно-компьютерного макетирования» по патенту РФ на изобретение №2262741 тем, что толщину hсп поперечного слоя порошка определяют с учетом толщины hyc усадки поперечного слоя порошка при спекании или сплавлении из условия hсм=(hсп-hус)≤ПД (ПД - поле допуска на номинальный профиль НП поверхности объемного изделия; hсм - толщина поперечного слоя сформированного материала), а образующая профиля поверхности объемного изделия проходит через среднюю линию поперечного слоя сформированного материала.

Указанное отличие позволило получить технический результат, а именно, обеспечило повышение производительности лазерного послойного синтеза объемных изделий из порошков.

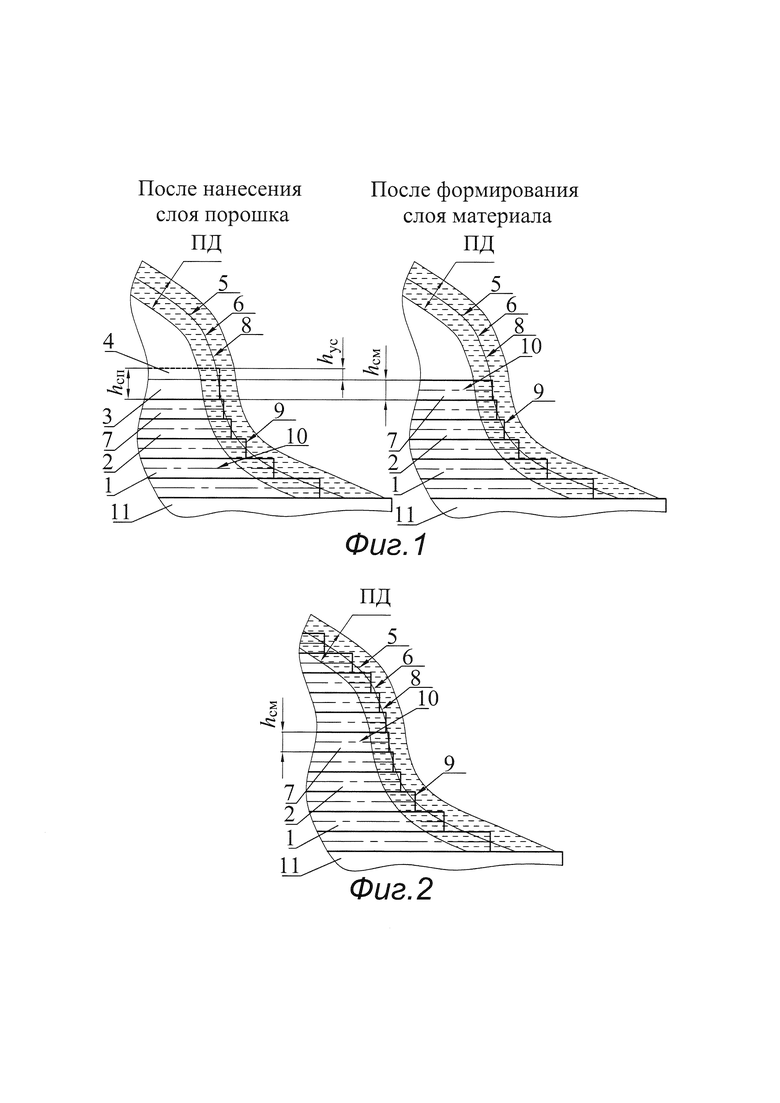

На фиг. 1 представлена схема формирования поперечного слоя материала толщиной hсм из поперечного слоя порошка толщиной hсп при определенной толщине hyc усадки поперечного слоя.

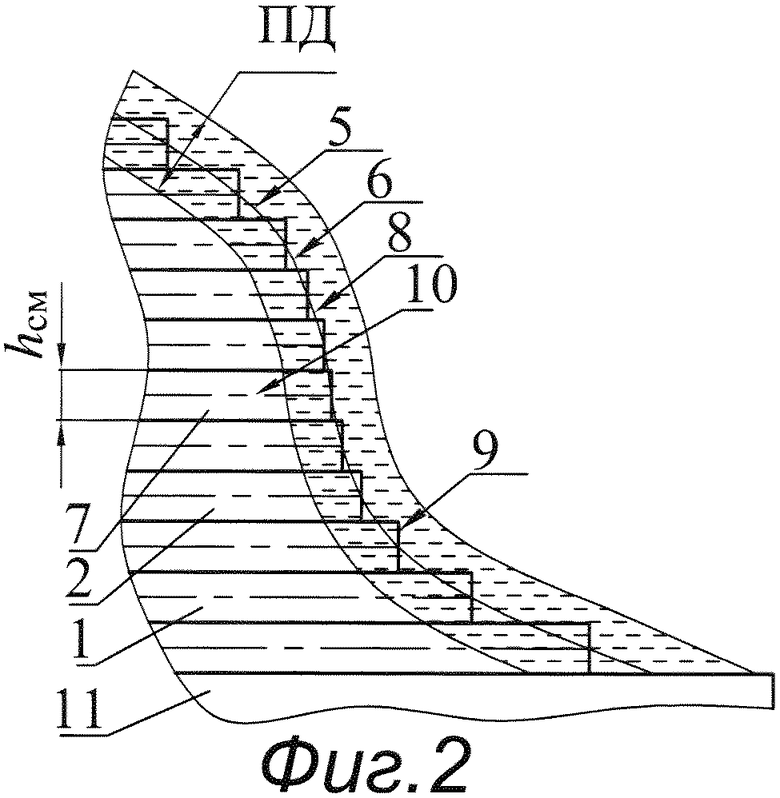

На фиг. 2. представлена схема изделия, состоящего из поперечных слоев материала толщиной hсм.

Способ лазерного послойного синтеза объемных изделий из порошков (фиг. 1, 2) включает создание с помощью системы трехмерного геометрического моделирования виртуальной модели будущего объемного изделия 1, разбивку виртуальной модели на тонкие поперечные слои 2, лазерный послойный синтез объемного изделия 1 спеканием или сплавлением поперечных слоев 3 порошка, при этом толщину hсп поперечного слоя 3 порошка определяют с учетом толщины hyc усадки 4 поперечного слоя 3 порошка при спекании или сплавлении из условия hсм=(hсп-hус)≤ПД (ПД - поле допуска на номинальный профиль 5 поверхности 6 объемного изделия 1; hсм - толщина поперечного слоя 7 сформированного материала), а образующая 8 реального профиля 9 поверхности 6 объемного изделия 1 проходит через среднюю линию 10 поперечного слоя 7 сформированного материала.

Работу по предлагаемому способу осуществляют следующим образом (фиг. 1, 2). С помощью системы трехмерного геометрического моделирования создают виртуальную модель будущего объемного изделия 1. Затем разбивают виртуальную модель на тонкие поперечные слои 2. После чего приступают к лазерному послойному синтезу объемного изделия 1 на платформе 11. На платформу 11 наносят первый поперечный слой 3 порошка толщиной hсп. В соответствии с конфигурацией и размерами виртуальной модели в тонком поперечном слое 2 луч лазера обводит контур объемного изделия 1 по поперечному слою 3 порошка, а затем сканирует поперечный слой 3 порошка внутри этого контура. В результате теплового воздействия лазерного излучения из частиц порошка сплавлением или спеканием формируют поперечный слой 7 материала толщиной hсм, соответствующий тонкому поперечному слою 2 виртуальной модели. Далее на сформированный поперечный слой 7 материала наносят поперечный слой 3 порошка толщиной hсп, проводят его обработку лазерным лучом в соответствии с конфигурацией и размерами виртуальной модели в следующем тонком поперечном слое 2, и формируют следующий поперечный слой 7 материала объемного изделия 1. Таким образом, из поперечных слоев 7 материала толщиной hсм послойно формируют объемное изделие 1 в соответствии с конфигурацией и размерами виртуальной модели.

Для обеспечения высокой точности размеров толщину hсм поперечных слоев 7 материала устанавливают из условия hсм≤ПД, где ПД - поле допуска на номинальный профиль 5 поверхности 6 объемного изделия 1. При этом образующая 8 реального профиля 9 поверхности 6 объемного изделия 1 проходит через среднюю линию 10 поперечного слоя 7 сформированного материала.

При формировании каждого поперечного слоя 7 материала толщиной hсм из поперечного слоя 3 порошка толщиной hсп из-за пористости (поры между частицами порошка) происходит его усадка 4 на толщину hyc. Для конкретного порошка толщину hyc усадки 4 определяют экспериментально. Для повышения производительности лазерного послойного синтеза объемных изделий из порошков при нанесении поперечного слоя 3 порошка компенсируют толщину hyc усадки 4, прибавляя ее к толщине hсм поперечного слоя 7 материала, то есть наносимый поперечный слой 3 порошка имеет толщину hсп=(hсм+hyc). Таким образом, поперечный слой 7 материала после спекания или сплавления имеет толщину hсм=(hсп-hyc).

Учет толщины hyc усадки 4 поперечного слоя 3 порошка при послойном лазерном синтезе уменьшает количество тонких поперечных слоев 2, что повышает производительность процесса при обеспечении такой же высокой точности размеров объемного изделия 1.

Изобретение позволило получить технический результат, а именно, обеспечило повышение производительности лазерного послойного синтеза объемных изделий из порошков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-КОМПЬЮТЕРНОГО МАКЕТИРОВАНИЯ | 2004 |

|

RU2262741C1 |

| СПОСОБ ЛАЗЕРНО-КОМПЬЮТЕРНОГО МАКЕТИРОВАНИЯ | 2004 |

|

RU2268493C1 |

| Способ лазерного послойного синтеза объемного изделия с внутренними каналами | 2018 |

|

RU2705821C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ПОСРЕДСТВОМ ПОСЛОЙНОГО СЕЛЕКТИВНОГО ВЫРАЩИВАНИЯ | 2020 |

|

RU2728375C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНЫХ ОБЪЕКТОВ ПОСЛОЙНОЙ КРИСТАЛЛИЗАЦИЕЙ | 2020 |

|

RU2751119C1 |

| Способ послойного изготовления изделий из нескольких порошков и устройство для его осуществления | 2018 |

|

RU2685326C1 |

| Способ послойного изготовления объемных изделий | 2019 |

|

RU2732252C1 |

| Способ изготовления детали типа шлиц-шарнир методом селективного лазерного сплавления металлического порошка титанового сплава | 2023 |

|

RU2825235C1 |

| Устройство для послойного изготовления объемных изделий и способ их изготовления | 2019 |

|

RU2734650C1 |

Изобретение относится к способу лазерного послойного синтеза объемных изделий из порошков и может быть использовано в авиационной и ракетной технике. Способ включает создание с помощью системы трехмерного геометрического моделирования виртуальной модели изготавливаемого объемного изделия. Разбивку виртуальной модели на тонкие поперечные слои. Лазерный послойный синтез объемного изделия спеканием или сплавлением поперечных слоев порошка. При этом толщину hсп поперечного слоя порошка определяют с учетом толщины hyc усадки поперечного слоя порошка при спекании или сплавлении из условия hсм=(hсп-hус)≤ПД, где ПД - поле допуска на номинальный профиль поверхности объемного изделия; hсм - толщина поперечного слоя сформированного материала. Образующая профиля поверхности объемного изделия проходит через среднюю линию поперечного слоя сформированного материала. Технический результат заключается в повышении производительности лазерного послойного синтеза объемных изделий из порошков. 2 ил.

Способ лазерного послойного синтеза объемных изделий из порошков, включающий создание с помощью системы трехмерного геометрического моделирования виртуальной модели объемного изделия, разбивку виртуальной модели на тонкие поперечные слои и лазерный послойный синтез объемного изделия спеканием или сплавлением поперечных слоев порошка, отличающийся тем, что толщину hсп поперечного слоя порошка определяют с учетом толщины hус усадки поперечного слоя порошка при спекании или сплавлении из следующего условия hсм=(hсп-hус)≤ПД , где ПД - поле допуска на номинальный профиль поверхности объемного изделия; hсм - толщина поперечного слоя сформированного материала, при этом образующая профиля поверхности объемного изделия проходит через среднюю линию поперечного слоя сформированного материала.

| СПОСОБ ЛАЗЕРНО-КОМПЬЮТЕРНОГО МАКЕТИРОВАНИЯ | 2004 |

|

RU2262741C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОГО КОМПОНЕНТА | 2014 |

|

RU2590431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЛАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2623537C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| US 20170304897 A1, 26.10.2017 | |||

| US 20170334023 A1, 23.11.2017 | |||

| US 9708502 B2, 18.07.2017 | |||

| JP 2001254107 A, 18.09.2001 | |||

| JP 2002332504 A, 22.11.2002. | |||

Авторы

Даты

2019-05-17—Публикация

2018-08-10—Подача