Область техники

Способ относится к технологическим процессам, области порошковой металлургии, производству изделий из металлических, керамических порошков с проведением процесса их спекания, а именно к технологии изготовления сложных деталей из мелкодисперсного порошка с применением технологии лазерного послойного синтеза, и может найти применение в различных отраслях машино- и авиастроения.

Уровень техники

Известен патент РФ №2217266 С2, класс B22F 3/105, D22P 7/100, 11.08.2000 года, включающий в себя последовательное послойное размещение порошковой смеси на рабочем столе, обработку каждого слоя порошковой смеси цилиндром для его выравнивания и последующее послойное лазерное спекание.

Известны установки (например, машина Pnenix-250 по источнику www1.pomori.ru), реализующие способ спекания при лазерном послойном порошковом синтезе объемных деталей. Спекающие (сплавляющие) детали из порошков и состоящие, в основном, из лазерно-оптической системы, рабочей камеры с вертикально подвижным рабочим столом, оборудованной механизмом дозированной подачи порошка и механизмом выравнивания, выполненным в виде валика, его слоя, с системами вакуумирования, очистки и защиты газовой среды, а также с системами контроля температуры спекаемого слоя, охлаждения детали, с системой управления и программным обеспечением и т.д., с применяемыми металлическими порошками дисперсностью 6-16 мкм).

Известен способ выравнивания слоя порошка в т.ч. с помощью вращающихся противоходов - барабанов с насечками, которые перемещают насыпанную вблизи рабочего стола порцию порошка и выравнивают образовавшийся слой (патент РФ 2021881 С1 B22F 3/22 1994 г.), причем расстояния от (зазоры) валиков до рабочих плоскостей стола - постоянны.

Известен способ послойного лазерного спекания с применением устройств для выравнивания слоев порошка в виде ножей, установленных с постоянными зазорами до рабочей плоскости столов камер спекания (например, машина Conzept M2 (Германия) источник информации http://www.mcp.by/equipment?id=49 2009 г.) с применяемыми металлическими порошками дисперсностью 23-60 мкм).

Недостатками всех вышеупомянутых способов является применение слоев порошковых материалов с постоянными насыпными плотностями, что вызвано применением механизмов с ножами или валиками (барабанами) с постоянными зазорами между ними, с одной стороны, и рабочими плоскостями столов камер, с другой, что не обеспечивает требуемого качества изготавливаемого изделия за счет неоднородности спекаемого порошка.

Сущность изобретения

Задачей настоящего способа является разработка такой технологии, которая позволила бы повысить качество спекания детали за счет выравнивания каждого слоя порошка с достижением его оптимальной плотности с повышенной точностью, обеспечивающей достаточную поверхностную активность микрочастиц при спекании.

Поставленная задача решается благодаря тому, что в способе спекания при лазерном послойном порошковом синтезе объемных деталей, включающем дозированную послойную подачу порошка на рабочий стол, выравнивание слоя порошка, удаление избыточного количества порошка, после выравнивания слоя порошка производят его уплотнение, после чего выполняют спекание лучом лазера. Перечень чертежей.

Способ поясняется чертежами, на которых:

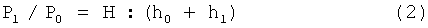

Фиг.1 показывает устройство механизма выравнивания и уплотнения слоя;

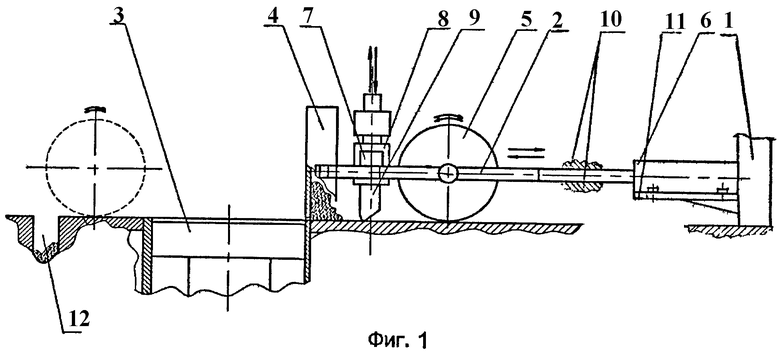

Фиг.2 показывает схему выравнивания слоя порошка с последующим его уплотнением с высокой точностью.

Осуществление изобретения

Необходимо изготовить детали методом послойного синтеза с помощью устройства (в виде экспериментального стенда для отработки режимов спекания новых порошковых материалов) с лазерно-оптической системой с возможностью перемещения оптической головки по вертикали, снабженного рабочей камерой и рабочим столом (для непосредственного спекания), контейнером с порошком и механизмом его дозированной подачи и выравнивания слоя порошка, с системами вакуумирования и подачи защитного газа, подогрева слоя порошка и удаления неиспользованного, очистки рабочей камеры.

Способ в соответствии с изобретением осуществляют следующим образом:

1. Осуществляют дозированную выдачу порошка 13 на рабочий стол 3, необходимую для спекания одного слоя.

2. Выравнивают насыпанный слой порошка.

3. Уплотняют насыпанный слой порошка.

4. Удаляют избыточное количество порошка

5. Осуществляют подачу защитного газа в рабочую камеру.

6. Осуществляют процесс спекания слоя порошка лучом лазера в соответствии с программным обеспечением

Указанные действия по подготовке других слоев порошка повторяются необходимое количество циклов, до изготовления всей детали с последующим ее охлаждением, очисткой и удалением из рабочей камеры.

Устройство для изготовления деталей технологией послойного синтеза (в виде экспериментального стенда для отработки режимов спекания новых порошковых материалов) состоит из жесткого каркаса 1, на котором размещены контейнеры с засыпанным в него порошком и механизм его дозированной подачи, устройства выравнивания и уплотнения слоя порошка, также механизма вертикального перемещения лазерной оптической головки и каретки 2 с приводами горизонтального перемещения. Стенд также содержит оптоволоконный иттербериевый лазер, шкаф управления, рабочую камеру (с системами вакуумирования, наддува защитного газа, очистки, охлаждения камеры, контроля фактической температуры спекаемого порошка), рабочий стол 3 с возможностью его вертикального перемещения, пульта управления с режимами как ручного, так и автоматического управления стенда с программным обеспечением, защитного кожуха, и бункер сбора избыточного количества порошка 12.

На фиг.1 изображено устройство механизма выравнивания и уплотнения слоя порошка, выполненное со стаканом 4 с расположенной в нем порцией порошка 13, подвижной кареткой 2 с жестко закрепленными на ней уплотняющим слой порошка валиком 5, и корпус 7 вертикально расположенного дифференциального винта 8 с шаговым сервоприводом и выравнивающим порошок ножом 9. Каретка 2 перемещается электроприводом 6 по направляющим 10 устройства. Нож 9 жестко прикреплен к вертикально расположенному дифференциальному винту с шаговым сервоприводом, обеспечивающим вертикальное перемещение ножа с высокой точностью.

Предлагаемый настоящим изобретением способ осуществляется следующим образом:

в стакан 4 насыпают порцию порошка объемом, достаточным для одного слоя.

После чего рабочий стол 3 опускают на высоту h0=50 мкм (фиг.2).

Следующим этапом осуществляют выравнивание насыпанного слоя порошка. Предварительно определяют необходимую толщину слоя насыпанного порошка. Высота выровненного слоя порошка зависит от выставленной высоты ножа 9 относительно плоскости рабочего стола 3. При этом расчетная толщина слоя Н (мкм) порошка определяется по формуле (1) с условием обеспечения относительного повышения плотности:

где

h0 - требуемая толщина спеченного слоя (мкм),

h1 - дополнительная толщина слоя с учет усадки спеченного материала (мкм),

h2 - дополнительная толщина слоя с учетом повышенной плотности (мкм). Дополнительная плотность слоя определяется предварительно экспериментально для различных порошков.

После чего нож 9 выставляют на размер Н (рассчитанный по формуле 1), с учетом необходимого относительного повышения плотности.

Относительное повышение насыпной плотности порошка (P1/P0) в (%) определяется по формуле (количественная оценка повышения плотности):

где

P0 - исходная насыпная плотность (кг/м3),

P1 - конечная повышенная плотность (кг/м3).

Выравнивание насыпанного слоя порошка осуществляют с помощью перемещения из крайнего правого положения влево подвижной каретки 2. В соответствии с программным обеспечением электропривод 6 со скоростью 70 мм/с перемещает из крайнего правого положения влево подвижную каретку 2, причем жесткозакрепленный на каретке и регулируемый по высоте нож 9 разгребает порцию порошка и выравнивает слой порошка. Точность вертикального перемещения ножа поясняется работой дифференциального винта.

Следующим этапом осуществляют уплотнение порошка следующим образом. Толщину насыпанного слоя Н, рассчитанную по формуле (1), уплотняют на величину h2, при этом увеличивается плотность порошка. Уплотнение выполняют горизонтальным перемещением каретки 2 и закрепленным на ней, в режиме свободного качения, валиком 5. Причем зазор валика до рабочей плоскости стола меньше аналогичного зазора ножа 9 на величину h2 (фиг.2). В соответствии с программным обеспечением электропривод перемещает влево подвижную каретку 2, со скоростью 70 мм/с, при этом валик 5 уплотняет слой порошка с расчетной (по формуле 2) насыпной плотностью на рабочей плоскости стола 3.

После процесса уплотнения осуществляют удаление избыточного количества порошка следующим образом: каретку 2 останавливают, нож 9 опускают относительно плоскости рабочего стола с гарантированным зазором между ним и плоскостью рабочего стола не менее 10 мкм. После чего каретку перемещают в крайнее левое положение к бункеру сбора избыточного порошка 12, при этом нож сгребает весь объем избыточного порошка в бункер 12. Далее нож 9 поднимают до размеров h2+h1 и каретку 2 переводят в крайнее правое положение.

Следующим этапом в рабочую камеру подают защитный газ (азот или аргон) Р=1,3×105 мПа.

Подготовленный уплотненный слой порошка подвергают спеканию лучом лазера в соответствии с программным обеспечением режимов спекания.

При формировании следующего слоя цикл операций повторяют до изготовления всей детали. После чего готовое изделие подвергают охлаждению, очистке и удалению из экспериментального стенда.

На экспериментальном стенде проведен эксперимент, подтверждающий эффект повышения качества спекания порошка с увеличенной плотностью.

Исследовались результаты экспериментального варианта спекания уплотненного (P1/P0=114%) порошка марки Х18Н9 дисперсностью 20 мкм при пониженной мощности (N=70 Вт) лазерного излучения, которые сравнивались с результатами контрольного варианта спекания (при P1/P0=100% и N=80 Вт).

Экспериментальный вариант спекания.

Параметры спекаемого порошка: относительная плотность P1/P0 - 114%, толщины слоя - Н=100 мкм, h0=65 мкм, h1=25 мкм, h2=10 мкм.

Режимы спекания: диаметр луча - 50 мкм, скорость перемещении луча - 6000 м/мин, мощность N - 70 Вт.

Контрольный вариант спекания.

Параметры спекаемого порошка: относительная плотность P1/P0 - 100%, толщины слоя - Н=100 мкм, h0=65 мкм, h1=25 мкм, h2=0.

Режимы спекания: диаметр луча - 50 мкм, скорость перемещения луча - 6000 м/мин, мощность N - 80 Вт.

Результаты: отсутствие порообразований спеченного слоя порошка с увеличенной плотностью при пониженной мощности лазерного излучения (на 8,75%) свидетельствует о повышении качества спекания уплотненного порошка за счет повышения поверхностной активности спекаемых микрочастиц.

Таким образом, применение предлагаемого способа позволяет:

1. Повысить качество спекания порошка (при увеличении его плотности) за счет повышения поверхностной активности спекаемых микрочастиц порошка.

2. Понизить мощность лазерного луча при спекании порошка.

3. Расширить технологическую универсальность оборудования по применению смесей порошков с широким диапазоном их дисперсности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СПЕКАНИЕМ ПОРОШКОВ | 2013 |

|

RU2550475C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ ПОСРЕДСТВОМ ПОСЛОЙНОГО СЕЛЕКТИВНОГО ВЫРАЩИВАНИЯ | 2020 |

|

RU2728375C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОСЛОЙНОГО СИНТЕЗА | 2012 |

|

RU2487779C1 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ РУЛОННЫМ ПОРОШКОВЫМ СПЕКАНИЕМ | 2014 |

|

RU2601836C2 |

| СПОСОБ СПЕКАНИЯ ПРИ ЛАЗЕРНОМ ПОСЛОЙНОМ ПОРОШКОВОМ СИНТЕЗЕ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2386517C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА ЦИКЛИЧНЫМ ПОСЛОЙНЫМ ЛАЗЕРНЫМ СИНТЕЗОМ | 2013 |

|

RU2526909C1 |

| Способ лазерного послойного синтеза объемных изделий из порошков | 2018 |

|

RU2688098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОГО МАТЕРИАЛА МЕТОДОМ ПОСЛОЙНОГО ЛАЗЕРНОГО СИНТЕЗА С ПРИМЕНЕНИЕМ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ | 2021 |

|

RU2759104C1 |

| СПОСОБ СПЕКАНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВ | 2008 |

|

RU2393056C1 |

Изобретение относится к порошковой металлургии, в частности к производству изделий с применением технологии лазерного послойного синтеза. Может применяться в различных отраслях машино- и авиастроения. Способ послойного лазерного синтеза объемных порошковых деталей включает дозированную послойную подачу порошка на рабочий стол с обеспечением формирования слоя заданной толщины. Выравнивание слоя порошка осуществляют с помощью регулируемого по высоте ножа, после чего проводят уплотнение валиком в режиме свободного качения. Избыточное количество порошка удаляют и спекают лучом лазера. Способ позволяет повысить качество спекания детали за счет выравнивания каждого слоя порошка с достижением его оптимальной плотности, обеспечивающей поверхностную активность микрочастиц при спекании. 2 ил.

Способ послойного лазерного синтеза объемных порошковых деталей, включающий дозированную послойную подачу порошка на рабочий стол, выравнивание слоя порошка, удаление избыточного количества порошка и спекание лучом лазера, отличающийся тем, что дозированную подачу порошка осуществляют с обеспечением формирования слоя заданной толщины, выравнивание слоя порошка осуществляют с помощью регулируемого по высоте ножа, после чего проводят уплотнение валиком в режиме свободного качения.

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2288073C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2021881C1 |

| УСТРОЙСТВО И СПОСОБ ЛАЗЕРНОГО СПЕКАНИЯ | 1994 |

|

RU2132761C1 |

| DE 19953000 A1, 17.05.2001 | |||

| US 2004099996 A1, 27.05.2004 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 4944817 A, 31.07.1990 | |||

| US 2005142024 A1, 30.06.2005. | |||

Авторы

Даты

2011-07-10—Публикация

2009-08-04—Подача