Описание

Настоящее изобретение относится к полиолефиновым композициям, имеющим хорошую устойчивость к напряжению, вызывающему побеление, и блеск в сочетании с хорошими механическими свойствами, к способу получения указанных полиолефиновых композиций и к их применению.

В технике известно, что гомополимеры пропилена обладают хорошей жесткостью, но они имеют неудовлетворительные значения ударной прочности и удлинения. Улучшение характеристик ударной прочности, особенно при низких температурах, осуществляемое введением каучукового компонента, обычно связано с ухудшением жесткости гомополимеров пропилена.

Было сделано несколько попыток получения полипропиленовых композиций, имеющих хороший баланс жесткости и ударных свойств. Например, выложенная Японская заявка на патент №162621/1983 описывает олефиновый блок-сополимер, выполненный из 20-70 мас.% высококристаллического полимера пропилена, 5-30 мас.% статистического сополимера пропилен-этилен, содержащего от 8 до менее 30 мас.% этилена, и 10-75 мас.% статистического сополимера пропилен-этилен, имеющего содержание этилена 30-85 мас.%. Сополимерная композиция обладает хорошей ударной прочностью при низких температурах и очень высокой эластичностью.

Введение каучуковой фазы в гомополимеры пропилена обычно также ухудшает оптические свойства гомополимера, давая в результате полипропиленовые композиции, имеющие низкий блеск. Обычно также устойчивость к напряжению, вызывающему побеление, указанной полипропиленовой композиции является недостаточной для удовлетворения потребностей рынка.

Поэтому еще имеется потребность в полиолефиновых композициях, которые сохраняют высокую жесткость и хорошую ударную прочность как при температуре окружающей среды, так и при низких температурах, и которые не имеют недостатков полиолефиновых композиций, уже известных в технике.

Таким образом, настоящее изобретение предусматривает полиолефиновую композицию, содержащую (в процентах по отношению к сумме компонентов (А)-(С)):

(А) от 50 до 80 мас.%, предпочтительно, от 55 до 70 мас.%, более предпочтительно, от 60 до 70 мас.%, полимера пропилена, имеющего значение показателя полидисперсности ((П.П.) (P.I.)) в интервале от 4,5 до 10 и содержание изотактических пентад, определенное методом 13С-ЯМР на фракции, растворимой в ксилоле при 25°C, выше 97,5 мол.%, причем указанный полимер выбран среди гомополимеров пропилена и сополимеров пропилена, по меньшей мере, с линейным или разветвленным альфа-олефином, имеющим от 2 до 8 углеродных атомов, иным, чем пропилен, причем указанный сополимер содержит, по меньшей мере, 95 мас.% (по отношению к сополимеру) звеньев, производных от пропилена;

(В) от 5 до 20 мас.%, предпочтительно, от 10 до 20 мас.%, первого сополимера этилена с, по меньшей мере, одним линейным или разветвленным альфа-олефином, имеющим 3-8 углеродных атомов, причем указанный первый сополимер содержит от 25 до менее 40 мас.% (по отношению к компоненту (В)), предпочтительно от 25 до 28 мас.%, звеньев, производных от этилена, и имеет растворимость в ксилоле при 25°C в интервале от более 85 до 95 мас.%; и

(С) от 10 до 40 мас.%, предпочтительно, от 15 до 35 мас.% второго сополимера этилена с, по меньшей мере, одним линейным или разветвленным альфа-олефином, имеющим 3-8 углеродных атомов, причем указанный второй сополимер содержит от 50 до 75 мас.% (по отношению к компоненту (С)), предпочтительно от 55 до 70 мас.%, звеньев, производных от этилена, и имеет растворимость в ксилоле при 25°C в интервале от 50 до 85 мас.% и характеристическую вязкость фракции, растворимой в ксилоле, ниже 1,8 дл/г.

Предпочтительно, полиолефиновая композиция данного изобретения содержит общее количество сополимера (В) плюс сополимера (С) в интервале от 30 до 45 мас.%, более предпочтительно, от 30 до 40 мас.%, по отношению ко всей композиции (сумме (А)+(В)+(С)).

Предпочтительно, полиолефиновая композиция настоящего изобретения дополнительно характеризуется, по меньшей мере, одним из следующих свойств:

- общее содержание этилена - менее 23 мас.%; и/или

- характеристическая вязкость общей фракции, растворимой в ксилоле, - ниже 2,3 дл/г, более предпочтительно, в интервале от 1,6 до менее 2,3 дл/г; и/или

- значение скорости течения расплава (MFR) - от 2 до 30 г/10 мин.

Предпочтительно, альфа-олефины выбраны среди этилена, 1-бутена, 1-пентена, 4-метил-1-пентена, 1-гексена и 1-октена. Более предпочтительно, сополимером пропилена (А) является сополимер пропилен/этилен, и сополимерами (В) и (С) являются сополимеры этилен/пропилен. Сополимеры (В) и (С) могут, необязательно, содержать повторяющиеся звенья, производные от диена, сопряженного или несопряженного, такого как бутадиен, 1,4-гексадиен, 1,5-гексадиен и этилиденнорборнен-1. Диен, когда присутствует, обычно находится в количестве в интервале от 0,5 до 10 мас.% по отношению к массе сополимера.

Показатель полидисперсности полимера пропилена (А), предпочтительно, находится в интервале от 5 до 8. Обычно молекулярно-массовое распределение компонента (А), выраженное отношением средневзвешенной молекулярной массы к среднечисленной молекулярной массе (Mw/Mn), измеренным методом ГПХ, является равным или выше 9, в частности, в интервале от 9,5 до 20. Обычно значение отношения «Z-средней» молекулярной массы к среднечисленной молекулярной массе (Mz/Mn), измеренное методом ГПХ, составляет, по меньшей мере, 4,5, предпочтительно, по меньшей мере, 5, более предпочтительно, оно находится в интервале от 5 до 10. Полимер пропилена (А), предпочтительно, имеет значение MFR в интервале от 10 до 200 г/10 мин, более предпочтительно, от 50 до 120 г/10 мин. Фракция, растворимая в ксилоле, полимера пропилена (А) обычно составляет ниже 5 мас.%, предпочтительно, ниже 3 мас.%

В полиолефиновой композиции настоящего изобретения характеристическая вязкость фракции, растворимой в ксилоле ((ХВРК) (XSIV)), является ниже ХВРК компонента (В). Предпочтительно, ХВРК компонента (В) находится в интервале от 2,5 до 4,5 дл/г.

Обычно полиолефиновые композиции настоящего изобретения обладают, по меньшей мере, одним из следующих свойств:

- модуль упругости при изгибе, по меньшей мере, 600 МПа, предпочтительно, от 600 до 1400 МПа, более предпочтительно, от 700 до 1300 МПа; и/или

- ударная прочность по Изоду при 23°C выше 11 кДж/м2, предпочтительно, в интервале от 11 до 60 кДж/м2, более предпочтительно, от 25 до 50 кДж/м2; и/или

- ударная прочность по Изоду при -20°C выше 5 кДж/м2; и/или

- удлинение при разрыве, по меньшей мере, 100%, предпочтительно, в интервале от 150 до 900%, более предпочтительно, от 400 до 800%.

Другой целью настоящего изобретения является способ получения полиолефиновых композиций изобретения. Полиолефиновые композиции настоящего изобретения могут быть получены способом полимеризации, содержащим, по меньшей мере, три стадии полимеризации с каждой последующей стадией полимеризации, проводимой в присутствии полимерного материала, образованного непосредственно предшествующей реакцией полимеризации, в котором компонент (А) обычно получается, по меньшей мере, на первой стадии полимеризации, и компоненты (В) и (С) обычно получаются, по меньшей мере, на двух стадиях полимеризации.

Предпочтительно, каждая стадия полимеризации осуществляется в присутствии гетерогенного катализатора Циглера-Натта высокостереорегулярной полимеризации. Катализаторы Циглера-Натта, подходящие для получения полиолефиновых композиций данного изобретения, содержат твердый каталитический компонент, содержащий, по меньшей мере, одно титановое соединение, имеющее, по меньшей мере, одну связь титан-галоген, и, по меньшей мере, электронодонорное соединение (внутренний донор), оба нанесенные на хлорид магния в качестве носителя. Системы на основе катализаторов Циглера-Натта дополнительно содержат алюмоорганическое соединение как основной сокатализатор и, необязательно, внешнее электронодонорное соединение. Подходящие каталитические системы описаны в Европейских патентах ЕР 45977, ЕР 361494, ЕР 728769, ЕР 1272533 и в Международной заявке на патент WO 00/63261.

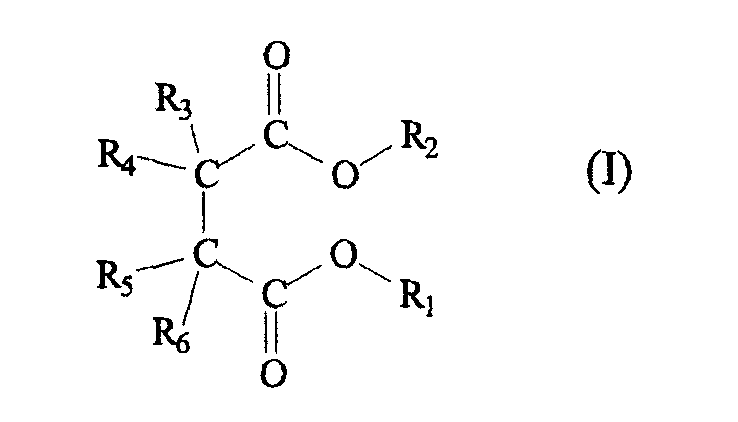

В соответствии с предпочтительным вариантом твердый каталитический компонент содержит Mg, Ti, галоген и электронодонор, выбранный из сукцинатов формулы (I)

в которой

радикалы R1 и R2, одинаковые или отличающиеся друг от друга, представляют собой С1-С20 линейную или разветвленную алкил-, алкенил-, циклоалкил-, арил-, арилалкил- или алкиларил-группу, необязательно содержащую гетероатомы;

радикалы R3 - R6, одинаковые или отличающиеся друг от друга, представляют собой водород или С1-С20 линейную или разветвленную алкил-, алкенил-, циклоалкил-, арил-, арилалкил- или алкиларил-группу, необязательно содержащую гетероатомы; и

радикалы R3 - R6, которые соединены с одним и тем же атомом углерода, могут быть соединены вместе с образованием цикла.

Радикалы R1 и R2 представляют собой, предпочтительно, С1-С8 алкил-, циклоалкил-, арил-, арилалкил- или алкиларил-группы. Особенно предпочтительными являются соединения, в которых R1 и R2 выбраны из первичных алкилов, в частности разветвленных первичных алкилов. Примерами подходящих групп R1 и R2 являются метил, этил, н-пропил, н-бутил, изобутил, неопентил, 2-этилгексил. Особенно предпочтительными являются этил, изобутил и неопентил.

Одной предпочтительной группой соединений, описанных формулой (I), является соединение, у которого R3 - R5 представляют собой водород, а R6 представляет собой разветвленный алкил-, циклоалкил-, арил-, арилалкил- и алкиларил-радикал, имеющий от 3 до 10 углеродных атомов. Другой предпочтительной группой соединений формулы (I) является соединение, у которого, по меньшей мере, два радикала из R3 - R6 отличаются от водорода и выбраны из С1-С20 линейной или разветвленной алкил-, алкенил-, циклоалкил-, арил-, арилалкил- или алкиларил-группы, необязательно содержащей гетероатомы. Особенно предпочтительными являются соединения, у которых два радикала, отличных от водорода, соединены с одним и тем же углеродным атомом. Кроме того, также особенно предпочтительными являются соединения, у которых, по меньшей мере, два радикала, отличных от водорода, соединены с различными углеродными атомами, т.е. R3 и R5 или R4 и R6.

В соответствии с предпочтительным способом твердый каталитический компонент может быть получен взаимодействием титанового соединения формулы Ti(OR)n-yXy, где n представляет собой валентность титана, и y представляет собой число между 1 и n, предпочтительно, TiCl4, с хлоридом магния, производным аддукта формулы MgCl2·pROH, где р представляет собой число между 0,1 и 6, предпочтительно, от 2 до 3,5, и R представляет собой углеводородный радикал, имеющий 1-18 углеродных атомов. Аддукт может быть соответствующим образом получен в сферической форме при смешении спирта и хлорида магния в присутствии инертного углеводорода, не смешивающегося с аддуктом, при работе в условиях перемешивания при температуре плавления аддукта (100-130°C). Затем эмульсия быстро охлаждается, вызывая в результате затвердевание аддукта в виде сферических частиц. Примеры сферических аддуктов, полученных в соответствии с указанной методикой, описаны в US 4399054 и US 4469648. Полученный таким образом аддукт может непосредственно взаимодействовать с Ti-соединением, или он может быть предварительно подвергнут термически регулируемому деалкоголированию (80-130°C) с тем, чтобы получить аддукт, в котором число молей спирта составляет обычно менее 3, предпочтительно, между 0,1 и 2,5. Реакция с Ti-соединением может проводиться при суспендировании аддукта (деалкоголированного или как такового) в холодном TiCl4 (обычно при 0°C), смесь нагревают до 80-130°C и выдерживают при данной температуре в течение 0,5-2 ч. Обработка TiCl4 может проводиться один или более раз. В процессе обработки TiCl4 может быть введен внутренний донор, и обработка электронодонорным соединением может быть повторена один или более раз. Обычно сукцинат формулы (I) используется в мольном соотношении с MgCl2 от 0,01 до 1, предпочтительно, от 0,05 до 0,5. Получение каталитических компонентов в сферической форме описано, например, в заявке на Европейский патент ЕР-А-395083 и в Международной заявке на патент WO 98/44009. Твердые каталитические компоненты, полученные согласно вышеуказанному способу, имеют площадь поверхности (по методу БЭТ) обычно в интервале 20-500 м2/г и, предпочтительно, в интервале 50-400 м2, и общую пористость (по методу БЭТ) выше 0,2 см3/г, предпочтительно, в интервале 0,2-0,6 см3/г. Пористость (по Hg-методу) благодаря порам с радиусом до 10000 Е обычно находится в интервале от 0,3 до 1,5 см3/г, предпочтительно, от 0,45 до 1 см3/г.

Алюмоорганическим соединением является, предпочтительно, алкил-Al, выбранный из соединений триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Можно также использовать смеси триалкилалюминия с галогенидами алюминия, гидридами алюминия или сесквихлоридами алюминия, такими как AlEt2Cl и Al2Et3Cl3.

Соединения внешнего электронодонора могут быть такого же типа, или они могут отличаться от сукцинатов формулы (I). Предпочтительные соединения внешнего электронодонора включают соединения кремния, простые эфиры, сложные эфиры, такие как этил-4-этоксибензоат, амины, гетероциклические соединения, в частности 2,2,6,6-тетраметилпиперидин, кетоны и простые 1,3-диэфиры. Другим классом предпочтительных соединений внешнего электронодонора является класс соединений кремния формулы Ra 5Rb 6Si(OR7)c, где a и b представляют собой целое число от 0 до 2, с представляет собой целое число от 1 до 3, и сумма (a+b+c) равна 4; R5, R6 и R7 представляют собой алкил-, циклоалкил- или арил-радикалы с 1-18 углеродными атомами, необязательно содержащие гетероатомы. Особенно предпочтительными являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан, 2-этилпиперидин-2-трет-бутилдиметоксисилан и 1,1,1-трифторопропил-2-этилпиперидинилдиметоксисилан и 1,1,1-трифторопропилметилдиметоксисилан. Соединение внешнего электронодонора используется в таком количестве, чтобы получить мольное соотношение между алюмоорганическим соединением и указанным электронодонорным соединением от 0,1 до 500, более предпочтительно, 1-300, и, в частности, от 3 до 100.

Катализаторы могут предварительно взаимодействовать с небольшими количествами олефина (форполимеризация) при поддержании катализатора в суспензии в углеводородном растворителе и полимеризации при температурах от 25 до 60°C с получением таким образом количества полимера от 0,5 до 3 раз от массы катализатора. Операция также может иметь место в жидком мономере с получением в данном случае количества полимера от 20 до 1000 раз от массы катализатора.

Способ полимеризации может осуществляться в газовой фазе и/или в жидкой фазе в реакторе непрерывного действия или в реакторе периодического действия, таких как реактор с псевдоожиженным слоем или реактор с суспендированным слоем. Например, можно осуществлять полимеризацию полимера пропилена (А) в жидкой фазе с использованием жидкого пропилена в качестве разбавителя, тогда как стадии сополимеризации с получением сополимеров (В) и (С) могут осуществляться в газовой фазе без промежуточных стадий, за исключением частичной дегазации мономеров. В соответствии с другим вариантом все последовательные стадии полимеризации осуществляются в газовой фазе. В еще одном варианте полимер пропилена (А) может быть подходяще получен способом газофазной полимеризации, осуществляемым в, по меньшей мере, двух взаимосоединенных зонах полимеризации, как описано в Европейском патенте ЕР 782587 и в Международной заявке на патент WO 00/02929, и сополимеры этилена (В) и (С) могут быть получены в традиционных газофазных реакторах.

Время реакции, температура и давление стадий полимеризации не являются определяющими сами по себе, однако температура получения полимера пропилена (А) и сополимеров (В) и (С), которая может быть одинаковой или различной, составляет обычно от 40°C до 100°C. Давление полимеризации, предпочтительно, находится в интервале от 33 до 43 бар, если полимеризация проводится в жидкой фазе, и от 5 до 30 бар, если она проводится в газовой фазе.

Время пребывания относительно каждой из трех стадий полимеризации зависит от желаемого массового соотношения между фракциями (А), (В) и (С) и обычно может находиться в интервале от 15 мин до 8 ч. Молекулярная масса может быть специально получена на каждой стадии полимеризации с помощью традиционных регуляторов молекулярной массы, известных в технике (например, водорода или ZnEt2).

Обычные добавки, например зародышеобразователи, масла для наполнения, наполнители и другие органические и неорганические пигменты, которые обычно используются в олефиновых полимерах, могут быть введены в полиолефиновые композиции настоящего изобретения обычными способами смешения, т.е. в процессе экструзии. Зародышеобразователи, предпочтительно, вводятся в композиции настоящего изобретения в количествах в интервале от 0,01 до 2 мас.%, более предпочтительно, от 0,1 до 1 мас.%, по отношению к общей массе композиции.

Полиолефиновые композиции настоящего изобретения имеют хороший баланс физико-механических свойств, в частности жесткости, и ударных свойств при низких температурах, в сочетании с неожиданно высокими значениями удлинения при разрыве и сниженной усадки. Кроме того, они показывают улучшенную устойчивость к напряжению, вызывающему побеление, и хорошие оптические свойства. Вышеуказанные характерные свойства полиолефиновых композиций настоящего изобретения делают их особенно подходящими для использования в применениях литья под давлением, в частности для получения изделий для автомобильной отрасли.

Следующие примеры приводятся для иллюстрации без ограничения настоящего изобретения.

Аналитические методы, описанные ниже, используются для определения свойств, приведенных в описании и в примерах.

Содержание сомономера (этилена)

Определяется ИК-спектроскопией.

Фракция, растворимая в ксилоле ((РК)(XS)) при 25°C

2,5 г полимера и 250 мл орто-ксилола загружают в стеклянную колбу, оборудованную холодильником и магнитной мешалкой. Температуру повышают в течение 30 мин до температуры кипения растворителя. Полученный таким образом раствор кипятят с обратным холодильником с перемешиванием в течение еще 30 мин. Закрытую колбу затем выдерживают в течение 30 мин на ледяной бане с водой, а также в термостатированной водяной ванне при 25°C в течение 30 мин. Полученное таким образом твердое вещество фильтруют на фильтровальной бумаге, и 100 мл отфильтрованной жидкости выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на нагревательной плите в токе азота с удалением растворителя выпариванием. Контейнер выдерживают в печи при 80°C в вакууме до получения постоянной массы. Остаток взвешивают с определением процентного содержания полимера, растворимого в ксилоле.

Характеристическая вязкость ((ХВРК)(XSIV))

Определяется в тетрагидронафталине при 135°C.

Молекулярная масса (Mw, Mn, Mz)

Определяется методом гельпроникающей хроматографии ((ГПХ) (GPC)) в 1,2,4-трихлорбензоле.

Определение содержания изотактических пентад (mmmm)

50 мг каждой нерастворимой в ксилоле фракции растворяют в 0,5 мл C2D2Cl4. 13С-ЯМР-спектры получают на приборе Bruker DPX-400 (100,61 МГц, 90° импульс, 12 с запаздывание между импульсами). Около 3000 переменных хранится для каждого спектра; пик пентад mmmm (21,8 м.д.) используется в качестве эталона. Микроструктурный анализ проводят, как описано в литературе (Inoue Y. et al., Polymer, 1984, 25, 1640 и Chujo R. et al., Polymer, 1994, 35, 339).

Показатель полидисперсности (П.П.)

Определяют при температуре 200°C с использованием пластометра с параллельными пластинами модель RMS-800, поставляемого фирмой RHEOMETRICS (США), работающего при частоте развертки, которая увеличивается от 0,1 рад/с до 100 рад/с. По значению модульного разделения показатель полидисперсности можно вывести по следующему уравнению:

П.П. (P.I.) = 54,5 · (модульное разделение)-1,76,

в котором модульное разделение определено как

модульное разделение = частота при G'=500 Па / частота при G”=500 Па,

где G' представляет собой модуль накопления, и G” представляет собой модуль потерь.

Скорость течения расплава (MFR)

Определяется по стандарту ISO 1133 (230°C, 2,16 кг).

Модуль упругости при изгибе

Определяется по стандарту ISO 178.

Ударная прочность по Изоду

Определяется по стандарту ISO 180/1А.

Растягивающее напряжение в пределе текучести и удлинение при разрыве

Определяется по стандарту ISO 527.

Устойчивость к напряжению, вызывающему побеление

Устойчивость к напряжению, вызывающему побеление, при температуре окружающей среды (около 23°C) определяется при воздействии на небольшие диски (диаметр 38 мм, толщина 1,5 мм), полученные из испытываемого полимера, удара пробойника, падающего с различной высоты. Пробойник имеет диаметр 1,27 мм и массу 263 г. Устойчивость к напряжению, вызывающему побеление, выражается как диаметр площади побеления (среднее значение для 10 образцов, испытанных для каждой высоты падения).

Усадка

Прямоугольные образцы для испытаний, имеющие размер 100×200×2,5 мм, получают литьем под давлением с использованием установки “Sandretto Serie Sette 190”. Главные технологические параметры представлены ниже

Размер образцов для испытаний определяют измерительной системой 3D, обеспеченной «контактным датчиком» (Microval 3D). Усадка представляет собой разность между начальными размерами образца после впрыска и после 48 ч выдержки при 23°C, и она выражается в процентах по отношению к исходным размерам образца. Продольная усадка представляет собой усадку, измеренную в направлении впрыскиваемого потока; поперечная усадка представляет собой усадку, измеренную поперек по отношению к направлению впрыскиваемого потока.

Блеск

10 прямоугольных образцов (55×60×1 мм) каждого испытываемого полимера получают литьем под давлением с использованием машины Battenfeld BA500CD, работающей в следующих условиях:

Значение давления впрыска должно быть достаточным для полного заполнения формы в вышеуказанный отрезок времени. С помощью блескомера под углом падения 60° определяют часть светового потока, отраженную поверхностью исследуемого образца. Представленное значение соответствует среднему значению блеска для 10 образцов каждого испытываемого полимера.

Пример 1

Получение твердого каталитического компонента

В 500 мл четырехгорлую круглодонную колбу, продутую азотом, загружают при 0°C 250 мл TiCl4. При перемешивании добавляют 10,0 г микросфероидального MgCl2·1,8 С2Н5ОН (полученного в соответствии со способом, описанным в примере 2 USP 4399054, но с работой при 3000 об/мин вместо 10000 об/мин) и 9,1 ммоль диэтил-2,3-(диизопропил)сукцината. Температуру повышают до 100°C и поддерживают в течение 120 мин. Затем перемешивание прекращают, позволяют осадиться твердому продукту и сливают сифоном надосадочную жидкость. Затем повторяют дважды следующие операции: добавляют 250 мл свежего TiCl4, позволяют смеси взаимодействовать в течение 60 мин при температуре 120°C и сливают сифоном надосадочную жидкость. Твердое вещество промывают 6 раз безводным гексаном (6×100 мл) при 60°C.

Получение каталитической системы и форполимеризация

Перед введением в полимеризационные реакторы твердый каталитический компонент, описанный выше, взаимодействует при 12°C в течение 24 мин с алюминийтриэтилом (AlEt3) и дициклопентилдиметоксисиланом ((DCPMS)(ДЦПМС)) в таком количестве, что массовое отношение AlEt3 к твердому каталитическому компоненту равняется 11, и массовое отношение AlEt3 ДЦПМС равняется 3. Каталитическая система затем подвергается форполимеризации при поддержании ее в суспензии в жидком пропилене при 20°C в течение примерно 5 мин перед введением ее в первый полимеризационный реактор.

Полимеризация

Прогон полимеризации проводят непрерывно в каскаде из трех реакторов, оборудованных устройствами для перегрузки продукта из одного реактора в реактор, непосредственно следующий за ним. Первый реактор представляет собой жидкофазный реактор, а второй и третий реакторы представляют собой газофазные реакторы с псевдоожиженным слоем. Гомополимер пропилена (А) получают в первом реакторе, тогда как сополимеры этилен/пропилен (В) и (С) получают во втором и третьем реакторе соответственно. Температуру и давление поддерживают постоянными в ходе реакции. Водород используют в качестве регулятора молекулярной массы. Газовую фазу (пропилен, этилен и водород) анализируют непрерывно с помощью газовой хроматографии. В конце прогона порошок выгружают и сушат в токе азота.

Затем полимерные частицы загружают в экструзионное оборудование и смешивают с 8500 ч./млн талька, 1500 ч./млн Ирганокса В215 (поставляемого фирмой Ciba-Geigy) и 500 ч./млн стеарата кальция с получением композиции со структурообразователем. Полимерные частицы экструдируют в атмосфере азота в двухшнеком экструдере при скорости вращения 250 об/мин и при температуре расплава 200-250°C.

Сравнительный пример 1 (1с)

Повторяют пример 1 с изменением условий полимеризации с получением различных значений характеристической вязкости компонентов (В) и (С).

Условия полимеризации указаны в таблице 1. В таблице 2 обобщены данные единичных компонентов полиолефиновых композиций и конечной полиолефиновой композиции. Свойства полиолефиновой композиции изобретения и свойства полиолефиновой композиции сравнительного примера 1 указаны в таблице 3.

Объем Н2 представляет собой концентрацию водорода в жидком мономере;

С2 - - этилен; С3 - - пропилен.

Усадка поперечная

1,07

1,54

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАРОПРОЧНЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2371458C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ХОРОШЕЙ УСТОЙЧИВОСТЬЮ К БЕЛЕНИЮ | 2006 |

|

RU2408623C2 |

| МЯГКИЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ | 2002 |

|

RU2300539C2 |

| ПОЛИОЛЕФИНОВЫЕ ИЗДЕЛИЯ | 2004 |

|

RU2342411C2 |

| ПРОПИЛЕНОВЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2011 |

|

RU2563652C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2003 |

|

RU2305688C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ИМЕЮЩАЯ ВЫСОКИЙ БАЛАНС ЖЕСТКОСТИ И УДАРНОЙ ВЯЗКОСТИ | 2004 |

|

RU2357983C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ СИСТЕМ ТРУБОПРОВОДОВ И ЛИСТОВ | 2007 |

|

RU2458085C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ХОРОШЕЙ СОПРОТИВЛЯЕМОСТЬЮ К ОБЕСЦВЕЧИВАНИЮ И УДАРОПРОЧНОСТИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2386651C2 |

| ПОЛИОЛЕФИНОВАЯ МАТОЧНАЯ СМЕСЬ И КОМПОЗИЦИЯ, ПОДХОДЯЩАЯ ДЛЯ ЛИТЬЕВОГО ФОРМОВАНИЯ | 2010 |

|

RU2531352C2 |

Изобретение относится к полиолефиновым композициям для литья, к способу получения указанных полиолефиновых композиций и к их применению. Композиция содержит сополимер пропилена, первый сополимер этилена с, по меньшей мере, одним линейным или разветвленным альфа-олефином, имеющим 3-8 углеродных атомов, и второй сополимер этилена с, по меньшей мере, одним линейным или разветвленным альфа-олефином, имеющим 3-8 углеродных атомов. Сополимер пропилена имеет значение показателя полидисперсности в интервале от 4,5 до 10 и содержание изотактических пентад выше 97,5 мол.%. Причем указанный сополимер содержит, по меньшей мере, 95 мас.% (по отношению к сополимеру) звеньев, производных от пропилена. Первый сополимер сополимер этилена содержит от 25 до менее 40 мас.% (по отношению к этому сополимеру) звеньев, производных от этилена, и имеет растворимость в ксилоле при 25°С в интервале от более 85 до 95 мас.%, а второй сополимер этилена содержит от 50 до менее 75 мас.% (по отношению к этому сополимеру) звеньев, производных от этилена, и имеет растворимость в ксилоле при 25°С в интервале от 50 до 85 мас.% и характеристическую вязкость фракции, растворимой в ксилоле, ниже 1,8 дл/г. Указанная композиция имеет хорошую устойчивость к напряжению, вызывающему побеление, и блеск в сочетании с хорошим балансом механических свойств. 4 н. и 4 з.п. ф-лы, 3 табл.

1. Полиолефиновая композиция для литья, содержащая (в процентах по отношению к сумме компонентов (А)-(С)):

(A) от 50 до 80 мас.% полимера пропилена, имеющего значение показателя полидисперсности в интервале от 4,5 до 10 и содержание изотактических пентад, определенное методом 13С-ЯМР на фракции, нерастворимой в ксилоле при 25°С, выше 97,5 мол.%, причем указанный полимер выбран среди гомополимеров пропилена и сополимеров пропилена с, по меньшей мере, одним линейным или разветвленным альфа-олефином, имеющим от 2 до 8 углеродных атомов, иным, чем пропилен, причем указанный сополимер содержит, по меньшей мере, 95 мас.% (по отношению к сополимеру) звеньев, производных от пропилена;

(B) от 5 до 20 мас.% первого сополимера этилена с, по меньшей мере, одним линейным или разветвленным альфа-олефином, имеющим 3-8 углеродных атомов, причем указанный первый сополимер этилена содержит от 25 до менее 40 мас.% (по отношению к компоненту (В)) звеньев, производных от этилена, и имеет растворимость в ксилоле при 25°С в интервале от более 85 до 95 мас.%; и

(C) от 10 до 40 мас.% второго сополимера этилена с, по меньшей мере, одним линейным или разветвленным альфа-олефином, имеющим 3-8 углеродных атомов, причем указанный второй сополимер этилена содержит от 50 до менее 75 мас.% (по отношению к компоненту (С)) звеньев, производных от этилена, и имеет растворимость в ксилоле при 25°С в интервале от 50 до 85 мас.% и характеристическую вязкость фракции, растворимой в ксилоле, ниже 1,8 дл/г.

2. Полиолефиновая композиция по п.1, в которой характеристическая вязкость фракции, растворимой в ксилоле, компонента (В) находится в интервале от 2,5 до 4,5 дл/г.

3. Полиолефиновая композиция по п.1 или 2, в которой полимер пропилена (А) представляет собой гомополимер пропилена, а сополимеры этилена (В) и (С) представляют собой сополимеры этилен/пропилен.

4. Полиолефиновая композиция по п.1, которая характеризуется, по меньшей мере, одним из свойств следующего набора:

общее содержание этилена менее 23 мас.%;

характеристическая вязкость общей фракции, растворимой в ксилоле, ниже 2,3 дл/г;

значение скорости течения расплава (MFR) от 2 до 30 г/10 мин.

5. Полиолефиновая композиция по п.1, которая характеризуется тем, что полимер пропилена (А) имеет значение скорости течения расплава (MFR) в интервале от 10 до 200 г/10 мин.

6. Способ полимеризации для получения полиолефиновой композиции по п.1, содержащий, по меньшей мере, три стадии полимеризации с каждой последующей стадией полимеризации, осуществляемой в присутствии полимерного материала, образованного непосредственно предшествующей реакцией полимеризации, в котором компонент (А) получается, по меньшей мере, на первой стадии полимеризации, а сополимеры (В) и (С) получаются, по меньшей мере, на двух стадиях полимеризации, в котором каждая стадия полимеризации осуществляется в присутствии каталитической системы, содержащей твердый каталитический компонент, содержащий, по меньшей мере, одно титановое соединение, имеющее, по меньшей мере, одну связь титан-галоген, и, по меньшей мере, электронодонорное соединение, выбранное из сукцинатов, оба нанесенные на хлорид магния в качестве носителя, алюмоорганическое соединение и, необязательно, внешнее электронодонорное соединение.

7. Применение полиолефиновой композиции для литья под давлением по любому из пп.1-5.

8. Изделие, содержащее полиолефиновую композицию по любому из пп.1-5.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для восстановления окислов железа | 1978 |

|

SU704463A3 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2083611C1 |

| Способ улучшения свойств кожи, выдубленной сульфосинтанным и сульфит-целлюлозным экстрактами | 1948 |

|

SU77532A1 |

Авторы

Даты

2011-05-10—Публикация

2006-11-14—Подача