ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к гетерофазному пропиленовому сополимеру с низким содержанием олигомера и, в частности, пригодному для производства деталей автомобиля, особенно элементов автомобильного салона.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Полипропилен представляет собой материал, применяемый во многих сферах деятельности. Например, полипропиленовые композиции используются в деталях автомобильного салона. В целом, указанные композиции технологичны при обработке и могут быть изготовлены по индивидуальным требованиям заказчика. Проблема пропиленовой композиции, используемой в деталях автомобильного салона, заключается в неприятном запахе и потускнении. Присутствие летучих соединений ответственно за классический запах салона нового автомобиля.

В патенте WO 2012/049204 описываются гетерофазные пропиленовые сополимеры с низким содержанием олигомера, получаемые с помощью особой каталитической системы, содержащей два внешних донора электронов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Заявитель обнаружил, что доля летучих соединений (олигомеров) может быть дополнительно снижена в результате использования особой каталитической системы, содержащей висмут.

Целью настоящего изобретения является полипропиленовая композиция для производства деталей автомобиля, содержащая:

A) от 50 вес.% до 90 вес.% гомополимера пропилена, имеющего фракцию, нерастворимую в ксилоле при 25°C, выше, чем 90 вес.%, и индекс MFR L (индекс текучести расплава в соответствии с ISO 1133, условие L, т.е. 230°C и масса груза 2,16 кг), составляющий от 0,5 до 200 г/10 мин;

B) от 10 вес.% до 50 вес.% сополимера пропилена и этилена с содержанием этиленовых звеньев, составляющим от 30,0 вес.% до 70,0 вес.%;

где сумма компонента А) и В) составляет 100;

при этом композиция, имеет:

i) характеристическую вязкость фракции, растворимой в ксилоле при 25°C, составляющую от 2,2 до 4,0 дл/г;

ii) индекс MFR L (индекс текучести расплава в соответствии с ISO 1133, условие L, т.е. 230°C и масса груза 2,16 кг), составляющий от 0,5 до 100 г/10 мин;

iii) фракцию, растворимую в ксилоле, составляющую от 20 вес.% до 50 вес.%;

при этом полипропиленовую композицию получают двумя стадиями процесса полимеризации, где:

на стадии а) осуществляют полимеризацию пропилена с получением компонента А) в присутствии катализатора, содержащего продукт реакции между:

а) твердым компонентом катализатора, содержащим Ti, Mg, Cl, и внутренним электронодонорным соединением, характеризующимся содержанием от 0,1 до 50 вес.% Bi по отношению к общей массе указанного твердого компонента катализатора;

b) соединением алкилалюминия и,

с) внешним электронодонорным соединением;

на стадии b) осуществляют полимеризацию пропилена и этилена с получением компонента В) в присутствии продукта полимеризации стадии а).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является полипропиленовая композиция для производства деталей автомобиля, содержащая:

A) от 50 вес.% до 90 вес.%, предпочтительно от 60 вес.% до 85 вес.%, более предпочтительно от 67 вес.% до 82 вес.% гомополимера пропилена, имеющего фракцию, нерастворимую в ксилоле при 25°C, выше, чем 90 вес.%, предпочтительно выше чем 95 вес.%, более предпочтительно выше чем 97 вес.%, и индекс MFR L (индекс текучести расплава в соответствии с ISO 1133, условие L, т.е. 230°C и масса груза 2,16 кг), составляющий от 0,5 до 200 г/10 мин, предпочтительно от 50 до 150 г/10 мин, более предпочтительно от 80 до 140 г/10 мин;

B) от 10 вес.% до 50 вес.%, предпочтительно от 15 вес.% до 40 вес.%, более предпочтительно от 18 вес.% до 33 вес.% сополимера пропилена и этилена с содержанием этиленовых звеньев, составляющим от 30,0 вес.% до 70,0 вес.%, предпочтительно от 35,0 вес.% до 60,0 вес.%, более предпочтительно от 40,0 вес.% до 58,0 вес.%, и особенно предпочтительно от 45 вес.% до 55 вес %;

где сумма компонента А) и В) составляет 100;

при этом композиция имеет:

i) характеристическую вязкость фракции, растворимой в ксилоле при 25°C, составляющую от 2,2 до 4,0 дл/г, предпочтительно от 2,5 до 4,0 дл/г, более предпочтительно от 2,6 до 3,5 дл/г;

ii) индекс MFR L (индекс текучести расплава в соответствии с ISO 1133, условие L, т.е. 230°C и масса груза 2,16 кг), составляющий от 0,5 до 100 г/10 мин, предпочтительно от 8 до 70 г/10 мин, более предпочтительно от 10 до 60 г/10 мин;

iii) фракцию, растворимую в ксилоле, составляющую от 20 вес.% до 50 вес.%, предпочтительнее от от 25 вес.% до 35 вес.%;

при этом полипропиленовую композицию получают двумя стадиями процесса полимеризации, где:

на стадии а) осуществляют полимеризацию пропилена с получением компонента А) в присутствии катализатора, содержащего продукт реакции между:

а) твердым компонентом катализатора, содержащим Ti, Mg, Cl, и внутренним электронодонорным соединением, характеризующимся содержанием от 0,1 до 50 вес.% Bi по отношению к общей массе указанного твердого компонента катализатора;

b) соединением алкилалюминия и,

(с) внешним электронодонорным соединением;

на стадии b) осуществляют полимеризацию пропилена и этилена с получением компонента В) в присутствии продукта полимеризации стадии А).

Из вышеприведенных описаний очевидно, что термин «сополимер» включает в себя полимеры, содержащие только два вида сомономеров.

Полипропиленовая композиция в соответствии с настоящим изобретением предпочтительно используется для производства элементов автомобильного салона.

Под элементами автомобильного салона подразумеваются все детали салона, в частности ручки дверей, дверные карманы, отделочные и задние панели, воздуховоды, кожуха кондиционера, усиливающие элементы приборных панелей, центральные консоли, верхнее покрытие пола кузова.

Содержание олигомера в полипропиленовой композиции, подлежащей использованию в качестве элементов автомобильного салона по настоящему изобретению, имеет очень низкое значение, в частности, содержание олигомера, измеренное в полимере из реактора, составляет ниже чем 2000 ч/млн, предпочтительно ниже чем 1500 ч/млн.

Кроме того, полипропиленовая композиция для элементов автомобильного салона по настоящему изобретению имеет повышенные значения твердости по Изоду при 23°С, 0°С и -20°С с сохранением удовлетворительного значения модуля упругости при изгибе.

Предпочтительное значение модуля упругости при изгибе составляет от 900 МПа до 1700 МПа, предпочтительно от 1100 до 1600 МПа.

Предпочтительная ударная вязкость по Изоду, измеренная при 23°C, превышает 5 кДж/м2, предпочтительно составляет от 5,2 до 20 кДж/м2.

Предпочтительная ударная вязкость по Изоду, измеренная при 0°C, превышает 4,7 кДж/м2, предпочтительно составляет от 5 до 20 кДж/м2, более предпочтительно составляет от 5,1 до 12 кДж/м2, особенно предпочтительно составляет от 5,3 до 10 кДж/м2.

Предпочтительная ударная вязкость по Изоду, измеренная при -20°C, превышает 3,8 кДж/м2, предпочтительно составляет от 4,0 до 10 кДж/м2.

Очень низкое значение содержания олигомеров вместе с данными механическими свойствами делает композицию по настоящему изобретению пригодной для использования в автомобильных салонах за счет уменьшения запахов и выбросов летучих соединений.

Таким образом, дополнительной целью настоящего изобретения является автомобильный салон, содержащий полипропиленовую композицию в соответствии с настоящим изобретением.

Состав полиолефина, описанный в настоящем документе, получают способом, включающим гомополимеризацию пропилена на первой стадии, а затем пропилена с этиленом на второй совместной стадии, проводимой в присутствии катализатора, содержащего продукт реакции между:

а) твердым компонентом катализатора, содержащим Ti, Mg, Cl, и электронодонорным соединением, характеризующимся содержанием от 0,1 до 50 вес.% Bi по отношению к общей массе указанного твердого компонента катализатора;

b) соединением алкилалюминия и,

с) внешним электронодонорным соединением.

Предпочтительное содержание Bi в компоненте катализатора составляет от 0,5 до 40 вес.%, более предпочтительно от 1 до 35 вес.%, особенно от 2 до 25 вес.%, а в отдельном варианте осуществления от 2 до 20 вес.%.

Частицы твердого компонента имеют в основном шарообразную форму, а их средний диаметр составляет от 5 до 150 мкм, предпочтительно от 20 до 100 мкм и более предпочтительно от 30 до 90 мкм. Поскольку частицы, имеют в основном шарообразную форму, то соотношение между наибольшей геометрической осью и наименьшей геометрической осью упомянутых частиц, равно или меньше чем 1,5, а предпочтительно меньше чем 1,3.

В целом, доля Mg составляет от 8 до 30 вес.%, более предпочтительно от 10 до 25 вес.%.

В целом, доля Ti составляет от 0,5 до 5 вес.%, более предпочтительно от 0,7 до 3 вес.%.

Предпочтительные внутренние электронодонорные соединения выбираются из алкильных и арильных сложных эфиров, необязательно замещенных ароматических многоосновных карбоновых кислот, например, сложных эфиров бензойной и фталевой кислот. Конкретными примерами таких сложных эфиров являются n-бутилфталат, ди-n- изобутилфталат, ди-n-октилфталат, этилбензоат и p-этоксиэтилбензоат.

Молярное соотношение Mg/Ti предпочтительно равно или превышает 13, предпочтительно составляет от 14 до 40, более предпочтительно от 15 до 40. Соответственно, молярное соотношение Mg/донор предпочтительно превышает 16, более предпочтительно превышает 17 и, как правило, составляет от 18 до 50.

Атомы Bi предпочтительно получают из одного или нескольких соединений Bi не имеющих Bi-углеродных связей. В частности, соединения Bi выбираются из галогенидов Bi, карбонатов Bi, ацетатов Bi, нитратов Bi, оксидов Bi, сульфатов Bi, сульфидов Bi. Предпочтительными соединениями Bi являются соединения с валентностью 3+. Среди галогенидов Bi предпочтительными являются трихлорид Bi и трибромид Bi. Наиболее предпочтительным соединением Bi является BiCl3.

Получение твердого каталитического компонента может быть осуществлено различными способами.

В соответствии с одним способом, твердый компонент катализатора может быть получен реакцией титанового соединения формулы Ti(OR)q-yXy, где q представляет собой валентность титана, y представляет собой число от 1 до q, предпочтительно TiCl4, с хлоридом магния, являющегося производным аддукта формулы MgCl2⋅pROH, где р представляет собой число от 0,1 до 6, предпочтительно от 2 до 3,5, а R представляет собой углеводородный радикал, содержащий 1-18 атомов углерода. Аддукты сферической формы получают путем смешивания спирта и хлорида магния в режиме перемешивания при температуре плавления аддукта (100-130°C). Затем аддукт смешивают с инертным углеводородом, неспособным смешиваться с аддуктом, и получают эмульсию, которую быстро охлаждают, в результате чего происходит затвердевание аддукта в форме сферических частиц. Примеры сферических аддуктов, полученных в соответствии с данным способом, описаны в патенте США 4 399 054 и патенте США 4 469 648. Полученный таким образом аддукт непосредственно реагирует с соединением титана или может предварительно подвергнут контролируемой термической обработке для удаления спирта (80-130°C) и получением аддукта, в котором число молей спирта обычно ниже чем 3, преимущественно составляет от 0,1 до 2,5. Реакция с соединением Ti осуществляется суспендированием аддукта (без спирта или со спиртом) в холодном TiCl4 (обычно 0°C). Смесь нагревают до 80-130°С и выдерживают при этой температуре в течение 0,5-2 часов. Обработка соединением TiCl4 может проводиться один или несколько раз. В процессе обработки TiCl4 может добавляться электронодонорное соединение в требуемых соотношениях.

Существуют несколько способов добавления одного или нескольких соединений Bi в процесс получения катализатора. В соответствии с предпочтительным вариантом осуществления, соединение (я) Bi вводится непосредственно в аддукт MgCl2⋅pROH в процессе его получения. В частности, соединение Bi может добавляться на начальной стадии получения аддукта, путем его смешивания с MgCl2 и спиртом. В альтернативном варианте осуществления, оно может добавляться в расплавленный аддукт перед стадией эмульгирования. Концентрация введенного Bi составляет от 0,1 до 1 моль на моль Mg в аддукте. Предпочтительными соединениями Bi, вводимыми непосредственно в аддукт MgCl2⋅pROH, являются галогениды Bi, в частности BiCl3.

Алкилалюминиевое соединение (ii), предпочтительно, выбирают из группы, включающей триалкилалюминевые соединения, например, триэтилалюминий, триизобутилалюминий, три-n-бутилалюминий, три-n-гексилалюминий, три-n-октилалюминий. Можно также использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, такие как AlEt2Cl и Al2Et3Cl3, возможно в смеси с указанными выше триалкилалюминиевыми соединениями. Соотношение Al/Ti превышает 1 и обычно составляет от 50 до 2000.

Подходящие внешние электронодонорные соединения включают в себя соединения кремния, простые эфиры, сложные эфиры, амины, гетероциклические соединения и, в частности, 2,2,6,6-тетраметилпиперидин и кетоны.

Предпочтительным классом внешних электронодонорных соединений являются соединения кремния формулы (R6)a(R7)bSi(OR8)c, где a и b представляют собой целые числа от 0 до 2, c представляет собой целое число от 1 до 4, а сумма (a+b+c) равна 4; R6, R7 и R8 представляют собой алкильные, циклоалкильные или арильные радикалы, содержащие от 1 до 18 атомов углерода, необязательно содержащие гетероатомы. Особенно предпочтительными являются соединения кремния, в которых a равно 1, b равно 1, c равно 2 и, по меньшей мере, одно из R6 и R7 выбирается из разветвленных алкильных, циклоалкильных или арильных групп с 3-10 атомами углерода, необязательно содержащих гетероатомы, а R8 представляет собой C1-C10 алкильную группу, в частности метил. Примерами таких предпочтительных соединений кремния являются: метилциклогексилдиметоксисилан (С донор), дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан, дициклопентилдиметоксисилан (D донор), диизопропилдиметоксисилан, 2-этилпиперидинил-трет-бутилдиметоксисилан, 2-этилпиперидинилтексилдиметоксисилан, 3,3,3-трифторо-n-пропил-2-этилпиперидинилдиметоксисилан, метил-3,3,3-трифторо-n-пропилдимпетоксисилан. Кроме того предпочтительными являются соединения кремния, в которых а равно 0, с равно 3, R7 представляет собой разветвленную алкильную или циклоалкильную группу, необязательно содержащую гетероатомы, а R8 представляет собой метил. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан и тексилтриметоксисилан.

Электронодонорное соединение (iii) используется в таком количестве, чтобы получить молярное соотношение между алюминийорганическим соединением и указанным электронодонорным соединением (iii) в пределах от 0,1 до 500, предпочтительно от 1 до 300 и более предпочтительно от 3 до 100.

Способы полимеризации уже известны в отрасли техники, к которой относится данное изобретение, например, газофазная полимеризация в одном или нескольких реакторах с псевдоожиженным или механически перемешиваемым слоем, суспензионная полимеризация с использованием инертного углеводородного растворителя в качестве разбавителя или объемная полимеризация с использованием жидкого мономера (например, пропилена) в качестве реакционной среды. Полипропиленовую композицию по настоящему изобретению также получают способом полимеризации на двух или более стадиях, в которых компонент А) получают на первых стадиях, а компонент В) получают на вторых стадиях в присутствии компонента А). Каждая стадия может представлять собой газофазную полимеризацию в одном или нескольких реакторах с псевдоожиженным или механически перемешиваемым слоем, суспензионную полимеризацию с использованием инертного углеводородного растворителя в качестве разбавителя или объемную полимеризацию с использованием жидкого мономера (например, пропилена) в качестве реакционной среды.

Полимеризацию обычно проводят при температуре от 20 до 120°С, предпочтительно от 40 до 80°С. При газофазной полимеризации рабочее давление, как правило, составляет от 0,5 до 5 МПа, предпочтительно от 1 до 4 МПа. При объемной полимеризации рабочее давление обычно составляет от 1 до 8 МПа, предпочтительно от 1,5 до 5 МПа. Водород обычно используют в качестве регулятора молекулярной массы.

Композиции, используемые в настоящем изобретении, могут также содержать присадки, обычно используемые в отрасли техники, к которой относится данное изобретение, например, антиоксиданты, светостабилизаторы, термостабилизаторы, зародышеобразователи, красители и наполнители.

В соответствии с настоящим изобретением, элемент автомобильного салона получают, начиная с описанной выше полипропиленовой композиции, с помощью способов, широко известных в отрасли техники, к которой относится данное изобретение, например, литьем под давлением, термоформованием и так далее.

Следующие примеры приведены для иллюстрации и не ограничивают объем настоящего изобретения.

ПРИМЕРЫ

Определение содержания Mg, Ti

Определение содержания Mg и Ti в твердом компоненте катализатора, выполнялось способом эмиссионной спектроскопии с индуктивно-связанной плазмой на спектрометре "I.C.P Spectrometer ARL Accuris".

Образец получали путем взвешивания в платиновом тигле “Fluxy” на аналитических весах 0,1÷0,3 грамма катализатора и 2 грамма смеси метабората /тетрабората лития в соотношении 1/1. После добавления нескольких капель раствора KI, тигель вставляли в специальный аппарат "Claisse Fluxy" для полного сжигания. Остаток собирали раствором с 5% объемным содержанием HNO3, а затем подвергали анализу.

Определение содержания Bi

Определение содержания Bi в твердом компоненте катализатора, выполнялось способом эмиссионной спектроскопиии с индуктивно-связанной плазмой на спектрометре "I.C.P Spectrometer ARL Accuris".

Образец получали путем взвешивания в мерной колбе емкостью 200 см3 на аналитических весах 0,1÷0,3 грамма катализатора. После медленного добавления 10 миллилитров раствора с объемным содержанием 65% HNO3 и 50 см3 дистиллированной воды, образец подвергали дегерированию в течение 4÷6 часов. Затем содержание мерной колбы разбавляли деионизированной водой до отметки. Полученный раствор подвергали анализу с помощью ICP на следующей длине волны: висмут, 223,06 нм.

Определение содержания внутреннего донора

Определение содержания внутреннего донора в твердом каталитическом соединении осуществлялось способом газовой хроматографии. Твердый компонент растворяли в ацетоне, добавляли внутренний стандарт и анализировали образец органической фазы в газовом хроматографе, чтобы определить концентрацию доноров в исходном каталитическом соединении.

Определение X.I.

Фракцию растворимую в ксилоле измеряли в соответствии с ISO 16152, 2005, но с некоторыми отклонениями (в скобках в соответствии с ISO 16152)

Объем раствора составлял 250 мл (200 мл).

Во время стадии осаждения в течение 30 мин при 25°С раствор, последние 10 минут, подвергают перемешиванию на магнитной мешалке (30 мин, вообще без перемешивания).

Заключительная стадия сушки осуществлялась под вакуумом при 70°C (100°C).

Содержание указанной растворимой в ксилоле фракции выражалось как процент от исходных 2,5 г, а затем по разности (дополнительно к 100), как X.I. %

Характеристическая вязкость (I.V.)

Измерялась в тетрагидронафталине при 135°C.

Нахождение молекулярно-массового распределения (Mw/Mn)

Молекулярные массы и молекулярно-массовое распределение измеряли при 150°C прибором Waters Alliance GPCV/2000, оснащенном четырьмя колонками со смешанным сорбентом PLgel Olexis, имеющем размеры частиц 13 мкм. Размеры колонок составляли 300×7,8 мм. В качестве подвижной фазы использовали 1,2,4-трихлорбензол (ТСВ) после перегонки в вакууме, а скорость потока поддерживали на уровне 1,0 мл/мин. Раствор образца получали путем нагревания образца с перемешиванием при 150°С в ТСВ в течение от одного до двух часов. Концентрация составляла 1 мг/мл. Для предотвращения деградации добавляли 0,1 г/л 2,6-ди-трет-бутил-p-крезола. В набор колонок впрыскивали 300 мкл (номинальное значение) раствора. Калибровочную кривую получали с помощью 10 стандартных образцов полистирола (набор EasiCal компании Agilent) с молекулярными массами в интервале от 580 до 7 500 000. Предполагалось, что значения K уравнения Марка-Хувинка были равны:

K = 1,21 × 10-4 дл/г, а ɑ = 0,706 для стандартных образцов полистирола.

K = 1,90 × 10-4 дл/г, а ɑ = 0,725 для экспериментальных образцов.

Для интерполяции экспериментальных данных и получения калибровочной кривой использовалась аппроксимация с помощью полинома третьего порядка. Сбор и обработка данных осуществлялась с помощью программного обеспечения «Waters Empowers 3 Chromatography Data Software» с опцией ГПХ.

Индекс текучести расплава (MIL)

Индекс текучести расплава (MIL) полимера определяли в соответствии с ISO 1133 (230°C, 2,16 кг).

Спектры 13C-ЯРМ сополимеров пропилена/этилена

Спектры 13С-ЯМР получали при 120°С на спектрометре Bruker AV-600 с криозондом, работающем на частоте 160,91 МГц в режиме преобразования Фурье.

Пик углерода Sββ (номенклатура в соответствии с работой “Monomer Sequence Distribution in Ethylene-Propylene Rubber Measured by 13C NMR. 3 Данные раздела «Reaction Probability Mode» C.Дж. Кармана, Р. A. Харрингтона и C.E. Уилкса «Macromolecules» 1977, 10, 536) использовали в качестве внутреннего стандарта при 29,9 ч/млн. Образцы растворяли в 1,1,2,2-тетрахлорэтане-d2 при 120°С с объемной концентрацией 8%. Каждый спектр получали импульсом 90° с 15 секундной задержкой между импульсами и РСИ с целью удаления сцепления 1H-13C. Примерно 512 одиночных импульсов сохранялись в виде 32К точек данных с использованием полосы рабочих частот в 9000 Гц.

Отнесение сигналов спектра, оценка распределения трехвалентных элементов и состава проводилось в соответствии с работой Какуго (“Carbon-13 NMR determination of monomer sequence distribution in ethylene-propylene copolymers prepared with δ-titanium trichloride- diethylaluminum chloride” M. Kakugo, Y. Naito, K. Mizunuma and T. Miyatake, Macromolecules, 1982, 15, 1150) с использованием следующих уравнений:

PPP = 100 Tββ/S PPE = 100 Tβδ/S EPE = 100 Tδδ/S

PEP = 100 Sββ/S PEE= 100 Sβδ/S EEE = 100 (0.25 Sγδ+0.5 Sδδ)/S

S = Tββ + Tβδ + Tδδ + Sββ + Sβδ + 0.25 Sγδ + 0.5 Sδδ

Молярный процент содержания этилена оценивали с использованием следующего уравнения:

E моль.% = 100 * [PEP+PEE+EEE] Массовый процент содержания этилена оценивали с использованием следующего уравнения:

100 * E моль.% * MWE

E вес.% = ---------------------------------------------------------------

E моль.% * MWE + P моль.% * MWP

где Р моль.% представляет собой молярный процент содержания пропилена, в то время как MWE и MWP представляют собой молекулярные массы этилена и пропилена, соответственно.

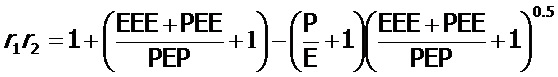

Произведение константы полимеризации r1r2 рассчитывалось в соответствии с работой Кармана (C.J. Carman, R.A. Harrington and C.E. Wilkes, Macromolecules, 1977; 10, 536) как:

Тактичность последовательностей пропилена рассчитывали как миллимолярное содержание (mm) из соотношения PPP mm Tββ (28.90-29.65 ч./млн.) и всего Tββ (29,80-28,37 ч./млн.).

Содержание этилена в компоненте B) рассчитывали исходя из общего содержания этилена по формуле: Этилен (В вес.%) = Этилен (общ. вес.%)/(доля B вес.%)/100).

Определение региоинверсий: осуществлялось способом 13С ЯМР в соответствии с методологией, описанной J.C. Randall в работе "Polymer sequence determination Carbon 13 NMR method", Academic Press 1977. Содержание региоинверсий рассчитывается исходя из относительной концентрации метиленовых последовательностей Sαβ + Sββ.

Температура плавления, определенная способом дифференциальной сканирующей калориметрии (ДСК)

Температуры плавления полимеров (Tm) измерялись способом дифференциальной сканирующей калориметрии (ДСК) на калориметре Perkin Elmer DSC-1, ранее откалиброванном по температурам плавления индия в соответствии со стандартами ISO 11357-1, 2009 и 11357-3, 2011, со скоростью 20°C/мин. Вес образцов в каждом тигле ДСК выдерживали на уровне 6,0 ± 0,5 мг.

Для измерения температуры плавления, взвешенный образец запечатывали в алюминиевые лотки и нагревали до 200°С со скоростью 20°С/мин. Образец выдерживали при 200°С в течение 2 минут до полного расплавления всех кристаллитов, а затем охлаждали до 5°С со скоростью 20°С/мин. После выдерживания в течение 2 мин при 5°С, образец нагревали во второй раз до 200°С со скоростью 20°С/мин. При втором нагреве пиковая температура (Tp, m) принималась за температуру плавления.

Содержание олигомера

Определение содержания олигомеров путем экстракции растворителем заключается в обработке 5 г образца полипропилена при 25°C в течение 4 часов 10 мл метилендихлоридом (CH2Cl2) в ультразвуковой ванне. Экстрагированный раствор объемом 1 мкл вводят в капиллярную колонку и анализируют пламенно-ионизационным детектором (FID) без какой-либо фильтрации. Для количественной оценки содержания олигомера применялась калибровка методом внешнего стандарта. В частности, использовался углеводородный ряд (C12-C22-C28-C40).

Пример 1

Порядок получения сферических аддуктов

Микросфероидальный аддукт MgCl2⋅pC2H5OH получали в соответствии со способом, описанным в сравнительном примере 5 патента WO 98/44 009, с той разницей, что порошок BiCl3 в количестве 3 моль.%, по отношению к магнию, добавляли перед подачей масла.

Порядок получения твердого компонента катализатора

В круглодонную колбу емкостью 500 мл, снабженную механической мешалкой, холодильником и термометром, вводили 300 мл TiCl4 при комнатной температуре и в атмосфере азота. После охлаждения до 0°C и при перемешивании, в колбу последовательно добавляли диизобутилфталат и 9,0 г сферического аддукта (полученного согласно вышеприведенному описанию). Концентрацию добавляемого внутреннего донора выдерживали, чтобы получить молярное соотношение Mg/донор равное 8. Температуру повышали до 100°С и поддерживали в течение 2 часов. После этого перемешивание прекращали, твердому продукту давали возможность осесть, а надосадочную жидкость сливали через сифон при 100°С. После удаления надосадочной жидкости дополнительно добавляли первичный TiCl4, чтобы снова достичь исходного объема жидкости. Затем смесь нагревали до 120°С и выдерживали при этой температуре в течение 1 часа. Перемешивание вновь прекращали и давали возможность осесть твердому осадку, а надосадочную жидкость сливали через сифон. Твердое вещество промывали безводным гексаном шесть раз с перепадом температур до 60°C и один раз при комнатной температуре. Полученное твердое вещество затем сушили под вакуумом и подвергали анализу.

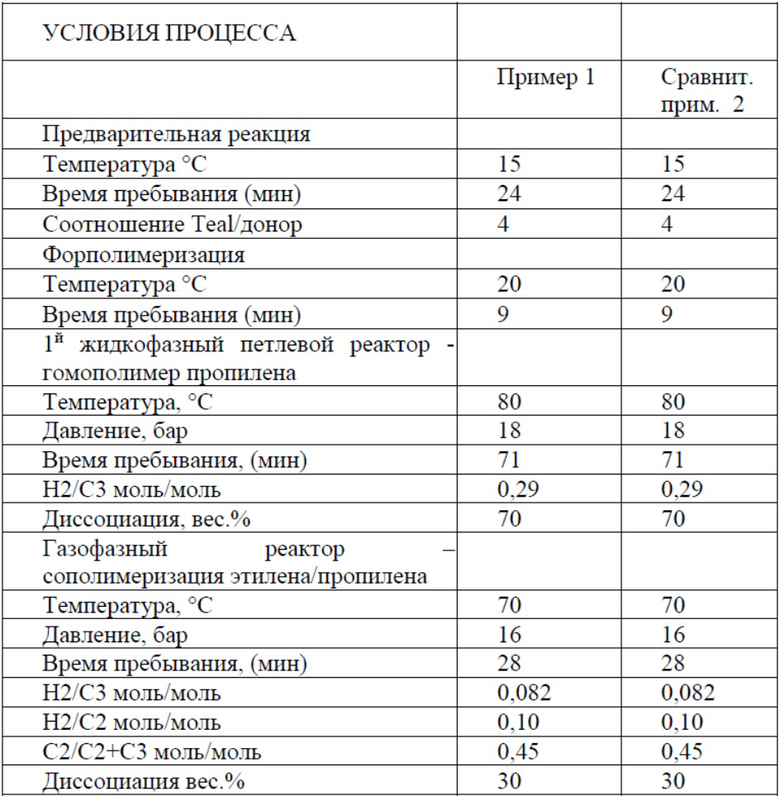

Осуществление форполимеризации

Перед введением в реакторы полимеризации, описанный выше твердый компонент катализатора вступал в реакцию с триэтилалюминием (TEAL) и метилциклогексилдиметоксисиланом (DCPMS, D донор) в соотношении указанном в Таблице 1. Затем полученную смесь подвергали форполимеризации как показано в Таблице 1.

Полимеризация

Цикл полимеризации осуществляется непрерывно в каскадной конфигурации из двух газофазных реакторов, снабженных устройствами для переноса продукта из одного реактора в реактор, непосредственно следующий за ним. Первый реактор представляет собой петлевой реактор жидкофазной полимеризации, а второй представляет собой газофазный реактор с псевдоожиженным слоем. Гомополимер пропилена получают в петлевом реакторе жидкофазной полимеризации, в то время как этиленпропиленовый сополимер получают в газофазном реакторе в присутствии гомополимера пропилена, поступающего с первой стадии. В качестве регулятора молекулярной массы используется водород.

Газовая фаза (пропилен, этилен и водород) непрерывно подвергается анализу способом газовой хроматографии.

По окончании цикла порошок выгружают и сушат в потоке азота.

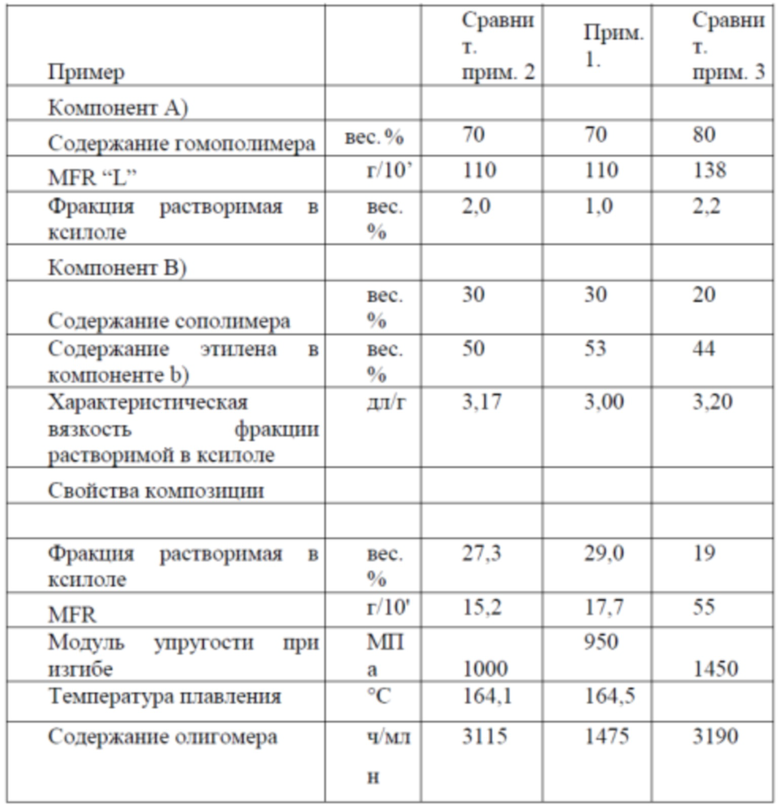

Основные условия полимеризации и аналитические данные, относящиеся к полимерам, полученным в реакторах, приведены в Таблице 1. Свойства полимера приведены в Таблице 2.

Сравнительный пример 2

Получение твердого компонента катализатора.

Катализатор из сравнительного примера 2 получают тем же способом, который применяют для получения катализатора из примера 1, но без использования висмута.

Осуществление форполимеризации

Форполимеризационную обработку проводили в соответствии с порядком выполнения примера 1.

Полимеризация

Полимеризацию проводили в соответствии с порядком выполнения примера 1. Основные условия полимеризации и аналитические данные, относящиеся к полимерам, полученным в реакторах, приведены в Таблице 1. Свойства полимера приведены в Таблице 2.

Таблица 1

Таблица 2

Сравнительный пример 3 представляет собой пример 1 патента WO 2012/049 204.

Из таблицы 2 следует, что содержание олигомера в пропиленовой композиции, полученной в соответствии с настоящим изобретением, значительно ниже, чем содержание олигомера полученного с использованием отличной каталитической системы из сравнительного примера 2 и сравнительного примера 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОПИЛЕН-ЭТИЛЕНОВЫЕ СТАТИСТИЧЕСКИЕ СОПОЛИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2662152C2 |

| ПРОПИЛЕН-ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2017 |

|

RU2697706C1 |

| ПРОПИЛЕН-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ЗАРОДЫШЕОБРАЗОВАТЕЛЯМИ КРИСТАЛЛИЗАЦИИ | 2017 |

|

RU2728551C1 |

| КОМПОЗИЦИИ НА ОСНОВЕ ПРОПИЛЕНОВОГО ПОЛИМЕРА | 2010 |

|

RU2528425C2 |

| ПРОПИЛЕНОВЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2011 |

|

RU2563652C2 |

| СОСТАВ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНОВЫХ-1-БУТЕНОВЫХ ТЕРПОЛИМЕРОВ | 2016 |

|

RU2659964C1 |

| ПОЛИОЛЕФИНОВАЯ МАТОЧНАЯ СМЕСЬ И КОМПОЗИЦИЯ, ПОДХОДЯЩАЯ ДЛЯ ЛИТЬЕВОГО ФОРМОВАНИЯ | 2010 |

|

RU2531352C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ХОРОШЕЙ СОПРОТИВЛЯЕМОСТЬЮ К ОБЕСЦВЕЧИВАНИЮ И УДАРОПРОЧНОСТИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2386651C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ ДЛЯ СИСТЕМ ТРУБ И ЛИСТОВ | 2011 |

|

RU2567546C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ПРОПИЛЕНА С ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2008 |

|

RU2471811C2 |

Изобретение относится к гетерофазному пропиленовому сополимеру с низким содержанием олигомера для производства деталей автомобиля. Полипропиленовая композиция включает компонент А), содержащий 50-90 вес.% гомополимера пропилена, компонент B), содержащий 10-50 вес.% сополимера пропилена и этилена с содержанием этиленовых звеньев, составляющим 30,0-70,0 вес.%. Сумма количеств компонентов А) и В) составляет 100. Композиция имеет характеристическую вязкость фракции, растворимой в ксилоле при 25°C 2,2-4,0 дл/г, MFR L 0,5-100 г/10 мин, фракцию, растворимую в ксилоле 20-50 вес.%. Полипропиленовую композицию, получаемую двумя стадиями процесса полимеризации, в которых каталитическая система содержит 0,1-50 вес.% висмута. Технический результат – низкое содержание олигомера в пропиленовой композиции, полученной в соответствии с настоящим изобретением. 2 н. и 4 з.п. ф-лы, 3 пр., 2 табл.

1. Полипропиленовая композиция для производства деталей автомобиля, содержащая:

A) от 50 вес.% до 90 вес.% гомополимера пропилена, имеющего фракцию, не растворимую в ксилоле при 25°C, выше чем 90 вес.%, и MFR L (индекс текучести расплава в соответствии с ISO 1133, условие L, т.е. 230°C и нагрузка 2,16 кг), составляющий от 0,5 до 200 г/10 мин;

B) от 10 вес.% до 50 вес.% сополимера пропилена и этилена с содержанием этиленовых звеньев, составляющим от 30,0 вес.% до 70,0 вес.%;

где сумма количеств компонентов А) и В) составляет 100;

при этом композиция имеет:

i) характеристическую вязкость фракции, растворимой в ксилоле при 25°C, составляющую от 2,2 до 4,0 дл/г;

ii) MFR L (индекс текучести расплава в соответствии с ISO 1133, условие L, т.е. 230°C и нагрузка 2,16 кг), составляющий от 0,5 до 100 г/10 мин;

iii) фракцию, растворимую в ксилоле, составляющую от 20 вес.% до 50 вес.%;

при этом полипропиленовую композицию получают двумя стадиями процесса полимеризации, где:

на стадии а) осуществляют полимеризацию пропилена с получением компонента А) в присутствии катализатора, содержащего продукт реакции между:

а) твердым компонентом катализатора, содержащим Ti, Mg, Cl, и внутренним электронодонорным соединением, характеризующимся содержанием от 0,1 до 50 вес.% Bi по отношению к общей массе указанного твердого компонента катализатора;

b) соединением алкилалюминия и

с) внешним электронодонорным соединением;

на стадии b) осуществляют полимеризацию пропилена и этилена с получением компонента В) в присутствии продукта полимеризации стадии а).

2. Полипропиленовая композиция по п. 1, отличающаяся тем, что содержание компонента А) составляет от 60 вес.% до 85 вес.%, а содержание компонента В) составляет от 15 вес.% до 40 вес.%.

3. Полипропиленовая композиция по п. 1, отличающаяся тем, что содержание этиленовых звеньев в компоненте В) составляет от 35,0 вес.% до 60,0 вес.%.

4. Полипропиленовая композиция по п. 1, отличающаяся тем, что MFR L (индекс текучести расплава в соответствии с ISO 1133, условие L, т.е. 230°C и нагрузка 2,16 кг), составляет от 8 до 70 г/10 мин.

5. Полипропиленовая композиция по п. 1, отличающаяся тем, что фракция, растворимая в ксилоле, составляет от 25 вес.% до 35 вес.%.

6. Элемент автомобильного салона, содержащий полипропиленовую композицию по п. 1.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Способ конверсии азотной кислоты путем восстановления | 2019 |

|

RU2781548C1 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ХОРОШИМ СОЧЕТАНИЕМ ПОКАЗАТЕЛЕЙ ЖЕСТКОСТИ И УДАРОПРОЧНОСТИ | 1999 |

|

RU2222553C2 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, ИМЕЮЩАЯ ВЫСОКИЙ БАЛАНС ЖЕСТКОСТИ И УДАРНОЙ ВЯЗКОСТИ | 2004 |

|

RU2357983C2 |

| ПРОПИЛЕНОВЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2011 |

|

RU2563652C2 |

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2020-05-19—Публикация

2016-10-25—Подача