Настоящее изобретение относится к непрерывному способу, в котором формируются тонкие дисперсии щелочных металлов в органических растворителях, в частности, в реакторе с вращающимися дисками (по-английски: Spinning Disc Reactor (SDR)), и эти дисперсии используются для сочетания органических сложных эфиров и галогенидов, а также органогалогенсиланов.

Щелочные металлы, и среди них, в первую очередь, уже с давних пор заняли прочное место в органический химии в качестве реагентов, например, для получения алкоголятов, для конденсации глицидных сложных эфиров по Дарзану, для восстановления по Берчу преобразованием ароматических соединений в алифатические, или для ацилоиновой конденсации сложных эфиров в α-гидроксикарбонильные соединения (K. Rühlmann, Synthesis (1971), (1971(5), стр. 236-253). В частности, последняя реакция имеет особое значение в органической химии для внутримолекулярной циклизации сложных эфиров дикарбоновых кислот с образованием циклических систем со средними и большими размерами циклов.

Еще одна обширная область применения элементарных щелочных металлов представлена открытым в 1854 году французским химиком Адольфом Вюрцем сочетанием по Вюрцу, или синтезом Вюрца, который поначалу служил прежде всего для синтеза (цикло)алканов, исходя из галогеналканов. С помощью синтеза Вюрца могут быть получены циклоалканы с размером цикла от трех до шести атомов углерода. Сочетание по Вюрцу также представляет собой основной путь получения σ-π-сопряженных кремниевых полимеров поликонденсацией галогенсиланов в апротонных органических растворителях (R.D. Miller, J. Michl, Chemical Reviews (1989), том 89 (№ 6), стр. 1359-1410).

Указанные реакции согласно современному уровню техники проводятся полупериодическим способом (помимо прочего, описанным в патентах EP 0 123 934 B1, EP 0 632 086 B1, EP 0 382 651 A1, EP 1 769 019 A1, DE 10 2012 223 260 A1, EP 2 872 547 A1, EP 0 230 499 B1, JP 3087921 B2, JP 2736916 B2, CN 103508869 B, US 4324901 A, US 4276424 A). Для этого в реакционный сосуд загружается суспензия щелочного металла (например, натрия). К ней при строго контролируемых условиях добавляют дозы вводимых в сочетание веществ (галогеналканы, галогенсиланы или сложные диэфиры). Правда, этот способ таит в себе многочисленные связанные с техникой безопасности риски и технологические проблемы. Во-первых, обращение с жидкими щелочными металлами, но также с некоторыми реагентами, например, такими как высокореакционноспособные хлорсиланы, является очень сложным в условиях производства в промышленном масштабе. Так, в каждом случае должен быть полностью исключен доступ влаги. Поскольку реакция является высокоэкзотермической, то, во-вторых, на воспроизводимость влияют даже незначительные отклонения в пределах различных составов маточной смеси. Например, уже в лабораторном масштабе наблюдается плохая воспроизводимость результатов сочетания по Вюрцу для получения полисиланов.

Поскольку в отношении реакций с дисперсиями щелочных металлов речь идет о реакциях на поверхностях раздела, для быстрого и полного протекания реакций благоприятны по возможности тонкопорошковые дисперсии, и тем самым большая поверхность частиц. Но для получения полупериодическим способом это может быть отрегулировано лишь с большим трудом, что приводит к отклонениям условий процесса. Также для точного проведения реакции существенным является точное дозирование добавляемых реагентов (например, галогенсодержащих соединений, сложных эфиров), так как различные скорости добавления могут приводить к колебаниям температурного режима. По указанным причинам легко можно понять, что эти факторы значительно усложняются также при масштабировании полупериодического способа и связанным с этим применением реакции в промышленном масштабе.

Для реакции щелочных металлов со спиртами при температуре свыше температуры плавления металлов в патентном документе EP 1162187 B1 был применен микрореактор со статическим смесителем и теплообменником с размерами каналов около 500 мкм.

Применение SDR известно в уровен техники для эпоксидирования замещенных циклогексанонов согласно патентному документу EP 1 20 6460 B1, превращений карбоновых кислот и сложных эфиров согласно патентному документу WO 2002/018328 A1, получения наночастиц согласно патентному документу US 8,870,998 B2, для гидрирования нитрилкаучука в растворе согласно патентному документу EP 1 862 477 B1, для реакций в условиях гетерогенного катализа согласно патентному документу EP 1 152 823 B2, а также для проведения радикальных эмульсионных полимеризаций согласно патентному документу US 7,683,142 B2.

Кроме того, в научной литературе описаны варианты применения для получения частиц диоксида титана (S. Mohammadi; A. Harvey; K.V.K. Boodhoo, Chemical Engineering Journal (2014), том 258, стр. 171-184), для катионной полимеризации стирола с помощью иммобилизованных катализаторов (K.V.K. Boodhoo; W.A.E. Dunk; M. Vicevic; R.J. Jachuck; V. Sage; D.J. Macquarrie; J.H. Clark, Journal of Applied Polymer Science (2006), том 101 (№ 1), стр. 8-19), для фотополимеризации н-бутилакрилата (K.V.K. Boodhoo; W.A.E. Dunk; R.J. Jachuck, ACS Symposium Series (2003), том 847 (фотоинициируемая полимеризация), стр. 437-450), а также для получения майонеза (M. Akhtar; B.S. Murray; S. Dowu, Food Hydrocolloids (2014), том 42(S), стр. 223-228), концентрата яблочного сока (M. Akhtar; P. Chan; N. Safriani; B. Murray; G. Clayton, Journal of Food Processing & Technology (2011), том 2 (№ 2), 1000108) и базовых эмульсий мороженого (M. Akhtar; I. Blakemore; G. Clayton; S. Knapper, International Journal of Food Science and Technology (2009), том 44 (№ 6), стр. 1139-1145). Кроме того, фирма Flowid проводит обмен литий-галоген при комнатной температуре с производительностью 100 кг/час обработки сырьевого материала, и, соответственно, 20 кг/час продукта для фирмы Biogen (http://www.flowid.nl/successful-scale-up-of-butyl-lithium-using-the-spinpro/08.08.2015). Кроме того, в литературе описаны многочисленные примеры рекристаллизации и, соответственно, синтеза частиц. Преимущества SDR-технологии для этих многофазных систем подробно обсуждались в специальной литературе и подтверждены примерами (K. Boodhoo и A. Harvey, Process Intensification for Green Chemistry: Engineering Solutions for Sustainable Chemical Processing (2013), Глава 3, издательство John Whiley & Sons Ltd., стр. 59-90, S.D. Pask, O. Nuyken, Z. Cai, Polymer Chemistry (2012), том 3, стр. 2698, P. Oxley, C. Brechtelsbauer, F. Ricard, N. Lewis, C. Ramshaw,. Industrial & Engineering Chemistry Research (2000), том 39 (№ 7), стр. 2175-2182).

В основу настоящего изобретения теперь положена задача получения в распоряжение непрерывного способа для проведения химических реакций с жидкостными тонкопорошковыми дисперсиями щелочных металлов в инертных растворителях, который не ограничен описанными проблемами полупериодического технологического режима.

Неожиданно было обнаружено, что вышеуказанная задача в первом варианте исполнения решается применением устройства для проведения непрерывных химических реакций для превращения тонкопорошковых дисперсий щелочных металлов в инертных растворителях, в частности, применением реактора с вращающимися дисками для проведения непрерывного химического способа с использованием жидкостных тонкопорошковых дисперсий щелочных металлов, смесей щелочных металлов и/или сплавов щелочных металлов в инертных растворителях.

Известные системы непрерывной производственной технологии представляют собой так называемые проточные трубные реакторы (по-английски: реакторы с пульсирующим потоком, PFR), смесительные реакторы непрерывного действия (по-английски: реактор с постоянным перемешиванием среды, CSTR), и их каскады, а также микрореакторную технологию (MRT). Для обычно высокоэкзотермических реакций на поверхности раздела диспергированных щелочных металлов существенным является высокоэффективное перемешивание, чтобы обеспечивать по возможности высокий массопоток реагентов и продуктов на поверхности и, соответственно, от них, а также быстрое отведение выделяющегося тепла. Это может быть достигнуто, например, с помощью статического смесителя в проточных трубных и микрореакторах. Кроме того, они имеют идеальное распределение времени пребывания. В CSTR также возможно хорошее перемешивание; они имеют дополнительное преимущество в том, что они сравнительно просто очищаются, благодаря чему засорение и, соответственно, блокирование при многофазных реакциях (например, с двумя несмешивающимися жидкими компонентами или твердыми реакционными продуктами) представляет незначительную проблему.

Предпочтительной до сих пор технически мало используемой системой непрерывной производственной технологии является реактор с вращающимися дисками (по-английски: Spinning Disc Reactor,SDR).

Согласно изобретению, существенные проблемы полупериодического способа для проведения реакций с тонкопорошковыми дисперсиями щелочных металлов могут быть устранены посредством непрерывного технологического режима: в непрерывном реакционном процессе объединяются лишь малые количества опасных веществ в расчете на единицу времени, и при этом в идеальном случае эффективно перемешиваются. Если при этом происходит высокоэкзотермическая реакция, выделяющееся тепло может хорошо отводиться благодаря высокому отношению площади поверхности к объему, и это имеет результатом однородный температурный профиль в реакционной смеси. Все это согласно изобретению приводит к значительному улучшению в плане аспектов безопасности таких реакций, а также к явственно улучшенной воспроизводимости качества продуктов в стационарном состоянии такого непрерывного процесса.

Настоящее изобретение находит особенное применение для сочетания по Вюрцу галогенсодержащих соединений, а также для ацилоиновой конденсации сложных эфиров. При этом присутствующие в каждом случае жидкостные двухфазные системы перед реакцией и, соответственно, образующиеся при сочетании по Вюрцу концентрированные солевые дисперсии в непрерывно действующем SDR не приводят к засорению и забиваниям благодаря высоким силам сдвига в этой динамической системе.

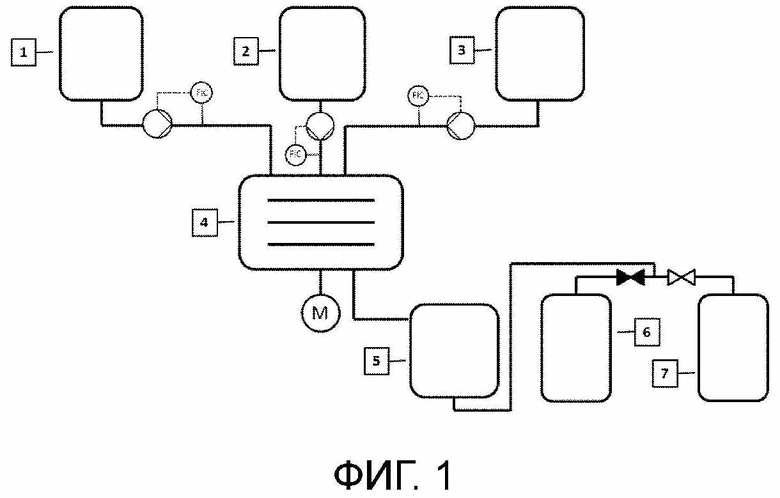

Фиг. 1 показывает примерную технологическую блок-схему для настоящего изобретения: кодовый номер 1 позиции обозначает дозировочный резервуар с жидким щелочным металлом или, соответственно, смесью или сплавом щелочных металлов; кодовым номером 2 позиции обозначен дозировочный резервуар с реагентами или смесью реагентов; кодовый номер 3 позиции обозначает дозировочный резервуар с растворителем или смесью растворителей; кодовым номером 4 позиции обозначен реактор с вращающимися дисками (Spinning Disc Reactor,SDR); кодовый номер 5 позиции обозначает необязательную камеру для выдерживания (например, резервуар с мешалкой, каскад резервуаров с мешалками, теплообменник); кодовым номером 6 позиции обозначен приемный резервуар для смеси продуктов; кодовый номер 7 позиции обозначает приемный резервуар для смеси побочных продуктов.

На основе вышеуказанных примеров удалось согласно изобретению разработать реактор с вращающимися дисками для проведения реакций с жидкостными дисперсиями щелочных металлов в инертных органических растворителях, в частности, сочетания по Вюрцу галогенсодержащих соединений, а также ацилоиновой конденсации, с образованием твердых осадков, в качестве пригодной технологии. Реактор этого типа был разработан для интенсификации процесса, чтобы в особенности оптимизировать теплоперенос (нагревание, охлаждение, теплообмен) и процессы массопереноса (перемешивание, диспергирование): технология основывается на одном или многих дисках, которые горизонтально надеты на вращающуюся ось, которая приводится в действие электрическим двигателем. Нанесенная на поверхность этих дисков жидкость в результате действия центробежного ускорения отбрасывается на край пластины и далее с нее. В образующейся тонкой пленке действуют высокие сдвиговые усилия, и тем самым превосходные скорости тепло- и массопереноса. Таким образом, может быть быстро отведено выделяющееся при высокоэкзотермических реакциях тепло, а также может быть максимизирован массоперенос в лимитируемых диффузией процессах. Кроме того, прилагаемые к протекающей жидкостной пленке высокие сдвиговые нагрузки приводят к сильным завихрениям, что обеспечивает решающее преимущество прежде всего при реакциях в многофазных системах: благодаря высоким силам сдвига дисперсная фаза распыляется на очень мелкие частицы, и доводится до максимума площадь поверхности раздела между двумя несмешивающимися фазами. Тем самым оптимизируется массоперенос к поверхности раздела и в сторону от нее. Кроме того, вращательное движение вполне достаточно для того, чтобы сбрасывать твердые отложения с поверхности дисков, благодаря чему действует своего рода механизм самоочистки, и сокращается засорение и, соответственно, блокирование вследствие образования осадка.

Описываемый в этом изобретении способ обычно подразумевает применение жидкостной среды, которая состоит из инертного растворителя или, соответственно, смеси растворителей, а также растворенных в нем реагентов (например, галогеналканов, галогенсиланов, сложных эфиров). В общем и целом для достижения высокой скорости реакции необходимо, чтобы используемый щелочный металл или, соответственно, применяемые смесь или сплав щелочных металлов находились в расплавленном состоянии для возможности тонкого диспергирования в реакционной среде. Щелочный металл или, соответственно, смесь или сплав щелочных металлов, реагенты и растворитель в каждом случае дозируются в реактор по отдельности. При реакции щелочного металла, или смеси или сплава щелочных металлов, с реагентами образуется нерастворимая в реакционной смеси соль щелочного металла, а также, в зависимости от типа реакции, растворимый или также нерастворимый в жидкостной среде продукт сочетания. Тем самым речь идет о непрерывно проводимой многофазной реакции, в которой реакционные фазы находятся в жидком состоянии, и один или многие продукты реакции выпадают в виде твердого осадка.

Все реакционные стадии обычно проводятся в атмосфере инертного газа, чтобы предотвратить побочные реакции, обусловленные кислородом или влагой воздуха, в частности, образование водорода и хлороводорода.

Для получения дисперсии щелочного металла в принципе пригодны все щелочные металлы, их смеси и/или сплавы. Предпочтительными являются щелочные металлы, или их смеси и/или сплавы, температура плавления которых варьирует в диапазоне между -20 и 190°С. В особенности предпочтительны литий, натрий и калий, а также их смеси и сплавы, так как они технически легкодоступны и плавятся в температурном диапазоне, применение которого является технологически простым.

В качестве инертного растворителя могут быть использованы все технологически доступные апротонные органические растворители, в которых растворимы реагенты (например, галогенсодержащие соединения элементов IV-ой главной группы, и, соответственно, органические сложные эфиры), и которые не реагируют с используемым щелочным металлом или, соответственно, применяемыми смесью или сплавом щелочных металлов. Предпочтительно используются углеводороды, такие как бензол, толуол, ксилол, и алифатические углеводороды, а также простые эфиры, такие как диоксан, анизол и тетрагидрофуран (THF). Инертный растворитель также может представлять собой смесь указанных растворителей, например, из углеводорода и простого эфира, то есть, например, толуола и THF. Как правило, образующаяся в реакции соль щелочного металла не растворяется в применяемом растворителе, и может быть отделена отфильтровыванием осадка.

В качестве реагентов рассматриваются различные вещества:

В соответствующем изобретению способе могут быть использованы все общеизвестные для сочетания по Вюрцу вещества, такие как моно-, ди-, три- и полифункциональные алкил- и арилгалогениды и их смеси, а также моно-, ди-, три- и полифункциональные органогалогенсиланы и их смеси. В качестве галогенов в галогенсодержащих соединениях могут использоваться фтор, хлор, бром и иод, предпочтительно применяются хлор, бром и иод, в особенности предпочтительно хлор и бром. В частности, изобретение пригодно для получения полисиланов и поликарбосиланов из галогенированных органосилановых структурных блоков, которые не являются полисиланами. Галогенированные органосилановые структурные блоки характеризуются тем, что они имеют менее 5 атомов кремния, предпочтительно максимально 3 атома кремния, в особенности предпочтительно максимально 2 атома кремния, и наиболее предпочтительно только один атом кремния.

Для ацилоиновой конденсации применяются сложные моноэфиры, сложные диэфиры, сложные триэфиры и сложные полиэфиры. Предпочтительно используются сложные моно- и диэфиры. В частности, описываемый способ пригоден для внутримолекулярной циклизации сложных эфиров дикарбоновых кислот с образованием циклических систем со средними и большими размерами циклов.

В настоящем изобретении количество растворителя, щелочного металла и реагентов выбирается так, что реакционная среда даже после образования выпадающих в осадок твердых галогенидов щелочных металлов и, по обстоятельствам, нерастворимых продуктов, остается жидкотекучей, тем самым засорение и блокирования SDR остаются минимальными. Как правило, применяются от 5 до 99 вес.% растворителя в расчете на всю реакционную смесь, предпочтительно от 50 до 97 вес.%, в особенности предпочтительно содержание растворителя от 70 до 95 вес.%.

Согласно изобретению, отношение применяемых щелочных металлов, или их смесей и/или сплавов к реагентам выбирается так, что достигается по возможности полное превращение. При получении низкомолекулярных продуктов сочетания предпочтительным является по возможности стехиометрическое введение. Для получения полимерных продуктов сочетания обычно требуется избыток щелочного металла относительно галогенида, предпочтительно избыток на величину до 20 вес.%, в особенности предпочтительно избыток до 10 вес.%, наиболее предпочтительно избыток до 5 вес.%.

Описываемый в этом изобретении способ может быть исполнен в широком диапазоне температур. Температурный диапазон ограничивается тем, что речь идет о многофазном процессе с двумя жидкостями, точнее, расплавленным щелочным металлом или, соответственно, расплавленными смесью или сплавом щелочных металлов, и реакционной средой из растворителя и реагентов. Тем самым в качестве нижнего предела температурного диапазона получается температура плавления щелочного металла или, соответственно, сплава/смеси щелочных металлов. Верхний предел получается из диапазона температур кипения реакционной смеси и технологических параметров SDR. Реакция предпочтительно проводится в диапазоне между 50 и 200°С, в особенности предпочтительно между 100 и 115°С.

Скорость вращения вращающихся дисков в SDR должна выбираться так, чтобы достигалось оптимальное диспергирование жидкого щелочного металла или смеси/сплава щелочных металлов в растворителе.

Дополнительное преимущество настоящего изобретения состоит в высоком отношении площади поверхности к объему в реакционной смеси и в эффективном перемешивании, благодаря чему возможно эффективное отведение выделяющегося в экзотермической реакции тепла. Этим обусловливается короткое время пребывания реакционной смеси в SDR и тем самым короткая продолжительность всего процесса при одновременном снижении потенциальной опасности реакции. Обусловленный этим высокий выход с единицы объема в единицу времени делает описываемый способ в высшей степени интересным в экономическом отношении сравнительно с распространенным полупериодическим способом. Как правило, время пребывания реакционной смеси в SDR составляет <10 минут, в особенности предпочтительно <5 минут. За это время отводится бóльшая часть выделившегося в экзотермической реакции тепла. Чтобы специально при получении полимерных продуктов реакции максимизировать преобразование реакционноспособных групп, при необходимости может быть ниже по потоку присоединена камера для выдерживания. При этом могут рассматриваться все известные специалисту устройства, в частности, резервуар с мешалкой непрерывного действия, каскад резервуаров с мешалкой, теплообменник и термостатируемые реакторы с внутренним контуром циркуляции.

Когда реакция достигает желательной степени конверсии, продукт реакции может быть выделен из реакционной смеси любым известным специалисту подходящим способом, и при необходимости подвергнут очистке. Например, если продукт растворим в реакционной смеси, то сначала фильтрованием отделяется твердый осадок соли щелочного металла с остающимся по обстоятельствам щелочным металлом. Затем продукт получается, например, фракционной дистилляцией или отгонкой растворителя. Если продукт нерастворим в реакционной среде, то он может быть отделен фильтрованием вместе с твердым осадком соли щелочного металла с остающимся по обстоятельствам щелочным металлом. Непрореагировавший щелочный металл при необходимости дезактивируется протонными растворителями, и соль щелочного металла экстрагируется водой. Это представляет собой примеры.

Примеры исполнения:

Для проведения реакций использовался имеющийся в продаже на рынке реактор SpinPro фирмы Flowid (Эйндховен, Нидерланды, http://www.flowid.nl/spinpro-reactor/) с тремя вращающимися дисками и встроенным теплообменником. Расстояние от вращающихся дисков до стенки составляло 2 мм. Объем реактора составлял 230 мл. Во всех реакциях для создания инертной атмосферы из реактора 20 раз откачивался воздух, и он продувался азотом с давлением 8 бар (0,8 МПа). Для синтеза полисиланов (Примеры 1 и 2) после SDR был присоединен резервуар с мешалкой непрерывного действия в качестве камеры для выдерживания с временем пребывания 20 минут (расход потока 7,2 кг/час => 2,8 л; расход потока 10,8 кг/час => 4,1 л).

Сравнительный пример:

Полупериодический способ получения полиметилфенилсилана:

С использованием стандартной технологии с линией Шленка установка из четырехгорлой колбы емкостью 1000 мл, оснащенной капельной воронкой, обратным холодильником, механической мешалкой и температурным зондом, была эвакуирована и заполнена аргоном. В четырехгорлую колбу были внесены 215 г ксилола и 17,9 г натрия. Капельная воронка тоже была заполнена 67,3 г дихлорметилфенилсилана в атмосфере инертного газа. Колба при медленном перемешивании была нагрета на масляной бане до температуры около 102°С так, что натрий расплавился. Тогда скорость перемешивания была отрегулирована точно на 300 об/мин, и перемешивание проводилось в течение примерно пяти минут. После этого времени образовалась однородная тонкопорошковая дисперсия (по визуальной оценке). К этой суспензии в течение промежутка времени около 30 минут прибавлялся дихлорметилфенилсилан. Начало реакции могло наблюдаться по повышению температуры, а также по интенсивному фиолетовому окрашиванию реакционной смеси. При этом скорость дозирования выбиралась так, что дихлорметилфенилсилан равномерно добавлялся на протяжении всего времени дозирования, и одновременно температура реакционной смеси постоянно оставалась в диапазоне температур 102-106°С.

По окончании прибавления реакционная смесь дополнительно перемешивалась еще 2 часа при температуре 102°С. Образовавшаяся суспензия после охлаждения до комнатной температуры была профильтрована через керамическую фритту (G4) под защитным газом. Фильтрат был сконцентрирован отгонкой смеси растворителей в вакууме, чтобы получить растворимую часть образовавшегося полиметилфенилсилана. Полимер был охарактеризован с помощью 1Н-ЯМР-, 13С-ЯМР-, 29Si-ЯМР-спектроскопии (в каждом случае в C6D6) и гель-проникающей хроматографии (в THF с детектором светорассеяния).

Выход: 32%

Молекулярная масса: 2000 г/моль

1Н-ЯМР (δ [м.д.], CDCl3): 6,5-7,5 м.д., 0,5 м.д.

13C-ЯМР (δ [м.д.], CDCl3): 134-138 м.д., 125-130 м.д., 21 м.д.

29Si-ЯМР (δ [м.д.], CDCl3): -41 м.д., -40 м.д., -39 м.д., +15 м.д.

Пример 1 - непрерывное получение полиметилфенилсилана:

Для начала реакции SDR-реактор был отрегулирован на скорость вращения 1000 или 2500 об/мин, температура горячей масляной бани была установлена на 100 или 105°С, и начальный расход потока ксилола на 6,5 кг/час. Как только в реакторе установилась постоянная температура, начиналось прибавление натрия. Как только в приемном резервуаре обнаруживалось появление серой дисперсии, начиналось дозирование дихлорметилфенилсилана. Массовое отношение дихлорметилфенилсилана к натрию во всех опытах было постоянным с величиной 5/1. Начало реакции сразу же обнаруживалось по повышению температуры на первой и второй пластинах реактора. Позже в приемном резервуаре появлялась реакционная смесь темно-фиолетового цвета. Скорости прибавления и температуры масла варьировались, как приведено в Таблице.

Продукт был отфильтрован через керамическую фритту G4F в атмосфере азота, и растворитель был полностью отогнан в вакууме. Полимер был охарактеризован с использованием 1Н-ЯМР-, 13С-ЯМР-, 29Si-ЯМР-спектроскопии (в каждом случае в C6D6) и гель-проникающей хроматографии (в THF с детектором светорассеяния).

1Н-ЯМР (δ [м.д.], CDCl3): 6,5-7,5 м.д., 0,5 м.д.

13C-ЯМР (δ [м.д.], CDCl3): 134-138 м.д., 125-130 м.д., 21 м.д.

29Si-ЯМР (δ [м.д.], CDCl3): -41 м.д., -40 м.д., -39 м.д., +15 м.д.

Пример 2 - получение циклического олиго(метилфенил)силана:

При скорости вращения 2500 об/мин, температуре горячего масла 125°С и расходе потока ксилола 6,5 кг/час начиналось прибавление натрия со скоростью 2 г/мин. Температура в реакторе стабилизировалась на уровне 122°С. Как только наблюдалось появление серой дисперсии в реакторе, начиналось дозирование мономера со скоростью 10 г/мин. Начало реакции немедленно обнаруживалось по повышению температуры в реакторе до 129°С на первой пластине. Несколько позже в приемном резервуаре появлялась реакционная смесь темно-фиолетового цвета. Продукт был отфильтрован под азотом, и растворитель был отогнан. Полимер был охарактеризован с использованием 1Н-ЯМР-, 13С-ЯМР-, 29Si-ЯМР-спектроскопии (в каждом случае в C6D6) и гель-проникающей хроматографии (в THF с детектором светорассеяния).

Гель-проникающая хроматография (GPC) (элюент толуол, RI-детектор (показателя преломления), калибровка: по полисилоксановому стандарту): 300 г/моль, 900 г/моль

GPC (элюент тетрагидрофуран (THF), LS-детектор (светорассеяния), калибровка по конкретному образцу): 1300 г/моль, Ð=1,6

1Н-ЯМР (δ [м.д.], CDCl3): 6,5-7,5 м.д., 0,5 м.д.

13C-ЯМР (δ [м.д.], CDCl3): 134-138 м.д., 125-130 м.д., 21 м.д.

29Si-ЯМР (δ [м.д.], CDCl3): -41 м.д., -40 м.д., -39 м.д.

Пример 3 - циклизация 1,6-дибромгексана в циклогексан:

При скорости вращения 2500 об/мин, температуре горячего масла 110°С и расходе потока ксилола 6,5 кг/час начиналось прибавление натрия со скоростью 1,0 г/мин. Температура в реакторе стабилизировалась на уровне 122°С. Как только наблюдалось появление серой дисперсии в реакторе, начиналось дозирование 1,6-дибромгексана со скоростью 4 г/мин. Начало реакции немедленно обнаруживалось по повышению температуры в реакторе до 127°С на первой пластине. Несколько позже в приемном резервуаре появлялась реакционная смесь темно-фиолетового цвета. Продукт был отфильтрован под азотом, состав фильтрата был проанализирован методом GC-MS (газовой хроматографии-масс-спектрометрии), и определена 98,5%-ная степень конверсии. Чистый продукт был получен фракционной перегонкой фильтрата с 91%-ным выходом и проанализирован с помощью 1Н-ЯМР- и 13С-ЯМР-спектроскопии.

1Н-ЯМР (δ [м.д.], CDCl3): 1,44.

13C-ЯМР (δ [м.д.], CDCl3): 26,9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дисперсий субмикронных и наноразмерных частиц щелочных металлов | 2022 |

|

RU2790845C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОЛИГЕДРАЛЬНЫХ ОЛИГОМЕРНЫХ СИЛСЕСКВИОКСАНОВ (ВАРИАНТЫ) | 2000 |

|

RU2293745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРАЛКИЛЙОДИДОВ | 2020 |

|

RU2748928C1 |

| МОЛЕКУЛЯРНЫЕ СИЛИКАЗОЛИ - НОВАЯ ФОРМА КРЕМНЕЗЕМА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1998 |

|

RU2140393C1 |

| НЕПРЕРЫВНЫЙ СИНТЕЗ ТИТАНОСИЛИКАТНОГО ЦЕОЛИТНОГО МАТЕРИАЛА, УКАЗАННЫЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ, ФОРМОВАННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕГО, И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2834428C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ(ФЕНИЛ) СИЛОКСАНОВЫХ ОЛИГОМЕРОВ С КОНЦЕВЫМИ ТРИФЕНИЛСИЛИЛЬНЫМИ ГРУППАМИ | 2017 |

|

RU2643367C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОСИЛАНОВ | 2006 |

|

RU2391291C2 |

| Способ получения разветвленных олигоарилсиланов на основе фенилоксазолов | 2016 |

|

RU2620088C1 |

| ФУНКЦИОНАЛИЗИРОВАННЫЕ НАНОЧАСТИЦЫ, ИХ ПРИГОТОВЛЕНИЕ И ПРИМЕНЕНИЕ | 2007 |

|

RU2437890C2 |

| АДСОРБЕНТ ПОЛИМЕТИЛСИЛОКСАНА ПОЛИГИДРАТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2761627C1 |

Предложено применение устройства для проведения непрерывных химических реакций для осуществления взаимодействия тонкопорошковых дисперсий щелочных металлов в апротонных органических растворителях, причем в качестве указанного устройства используется реактор с вращающимися дисками. Технический результат - получение в распоряжение непрерывного способа для проведения химических реакций с жидкостными тонкопорошковыми дисперсиями щелочных металлов в инертных растворителях, который не будет ограничен описанными проблемами полупериодического технологического режима, что приводит к значительному улучшению в плане аспектов безопасности таких реакций, а также в явственно улучшенной воспроизводимости качества продуктов в стационарном состоянии такого непрерывного процесса. 8 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

1. Применение устройства для проведения непрерывных химических реакций для осуществления взаимодействия тонкопорошковых дисперсий щелочных металлов в апротонных органических растворителях, причем в качестве указанного устройства используется реактор с вращающимися дисками.

2. Применение по п. 1, отличающееся тем, что в качестве щелочного металла применяется литий, натрий, калий, их смеси и/или сплавы.

3. Применение по п. 1 или 2, отличающееся тем, что химический процесс представляет собой синтез Вюрца.

4. Применение по п. 3, отличающееся тем, что в качестве реагентов для синтеза Вюрца применяются моно-, ди- или полифункциональные галогенсодержащие соединения элементов IV-ой главной группы.

5. Применение по п. 3 или 4 для получения линейных, разветвленных и циклических углеводородов из моно-, ди- или полифункциональных органических галогенсодержащих соединений и их смесей синтезом Вюрца.

6. Применение по п. 4 или 5 для получения полисиланов, в частности поликарбосиланов, из моно-, ди- или полифункциональных галогенсиланов и их смесей.

7. Применение по п. 1 или 2, отличающееся тем, что химический процесс представляет собой ацилоиновую конденсацию.

8. Применение по п. 7, отличающееся тем, что в качестве реагентов для указанной ацилоиновой конденсации используются органические сложные моно-, ди-, три- или полиэфирные соединения.

9. Применение по п. 1, отличающееся тем, что указанный реактор с вращающимися дисками имеет присоединенную ниже по потоку камеру для выдерживания.

| Регулируемая турбомашина | 1985 |

|

SU1281684A1 |

| Синхронизатор движения гибкого элемента и вращения привода | 1979 |

|

SU896301A1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ О,О-ДИМЕТИЛ- 0- | 0 |

|

SU294337A1 |

Авторы

Даты

2020-07-31—Публикация

2016-10-27—Подача