Изобретение относится к технологии получения нанодисперсных материалов, и может быть применено в качестве анодного материала в твердооксидных топливных элементах, использующих жидкие углеводороды в качестве топлива.

Известны разработки в области высокотемпературных твердооксидных топливных элементов с Ni-содержащим анодом, использующие смесь жидких углеводородов в качестве топлива. В патенте WO 2000016423 A2 (МПК Н01М 8/06; Н01М 8/12; Н01М 8/24; (IPC1-7): Н01М 8/00, дата публикации 23.03.2000) рассматривается работа такой установки: тепло, затрачиваемое на крекинг молекул углеводородов, компенсируется экзотермической реакцией, протекающей в топливном элементе. В результате достигается оптимальный режим работы топливного элемента. При этом отмечается, что максимальный коэффициент использования топлива составляет приблизительно 40%.

Существенными недостатками высокотемпературных топливных элементов с Ni-содержащим анодом, использующих жидкое углеводородное топливо, является протекание процессов коксования угля, приводящих к деградации материала электрода, и низкая толерантность к соединениям серы.

В патенте RU 2323506 С2 (МПК Н01M 8/12 (2006.01), Н01M 4/86 (2006.01), опубл. 27.04.2008) указан способ преодоления такого недостатка: использование анодов на основе сложных сплавов, включающих титан, молибден, кобальт, вольфрам и другие металлы. Химический состав таких анодов является весьма сложным, что вызывает трудности его контроля при производстве анодов и их эксплуатации.

Наиболее близким к предлагаемому является способ получения порошка МoО2 высокой чистоты, включающий (а) помещение молибденового компонента в печь, причем молибденовый компонент выбран из группы, состоящей из соли димолибдата аммония, триоксида молибдена и их сочетаний, и (б) нагревание молибденового компонента в печи в восстановительной атмосфере при температуре менее 700°С и таким образом формирование порошка МoО2 высокой чистоты (заявка на изобретение №2006105325 А, МПК C01G 39/00 (2006.01), опубл. 27.07.2006).

Недостатками данного технического решения являются большие энергетические затраты для производства диоксида молибдена.

Технической задачей изобретения является разработка технологии получения нанодисперсного порошка диоксида молибдена и дальнейшего его использования в качестве анодного материала для высокотемпературных твердооксидных топливных элементов.

Техническая задача решается способом электрохимического синтеза нанодисперсного оксида молибдена (IV), для его применения в качестве анода высокотемпературного твердооксидного топливного элемента (ТЭ) и тестированием приготовленного анодного материала в ТЭ.

Электрохимическое получение порошка оксида молибдена (IV) проводили из раствора, содержащего 15-80 г/л гептамолибдата аммония (NН4)6Мо7O24 (в расчете на безводную соль) и дополнительно 10-30 г/л хлорида аммония при рН=8,5-10,0, регулируемом аммиачным буфером. Роль ионов аммония сводится к буферированию катодного слоя при электроосаждении. В качестве катодов может быть использован любой материал, устойчивый в растворе, от которого образующийся слой МoО2 может быть легко отделен. Плотность тока при электроосаждении 400-800 А/м2, время электролиза - 5-30 мин. В случае, если требуется получить большее количество оксида молибдена (IV), электролиз можно повторить несколько раз.

Полученный порошок гидратированного оксида молибдена МоО2⋅nН2О подвергают дегидратации нагреванием при температуре 150°С в течение 30 минут. Удельная поверхность полученным таким образом материала составляет 10-25 м2/г, что является оптимальным для последующего использования в высокотемпературном твердооксидном топливном элементе.

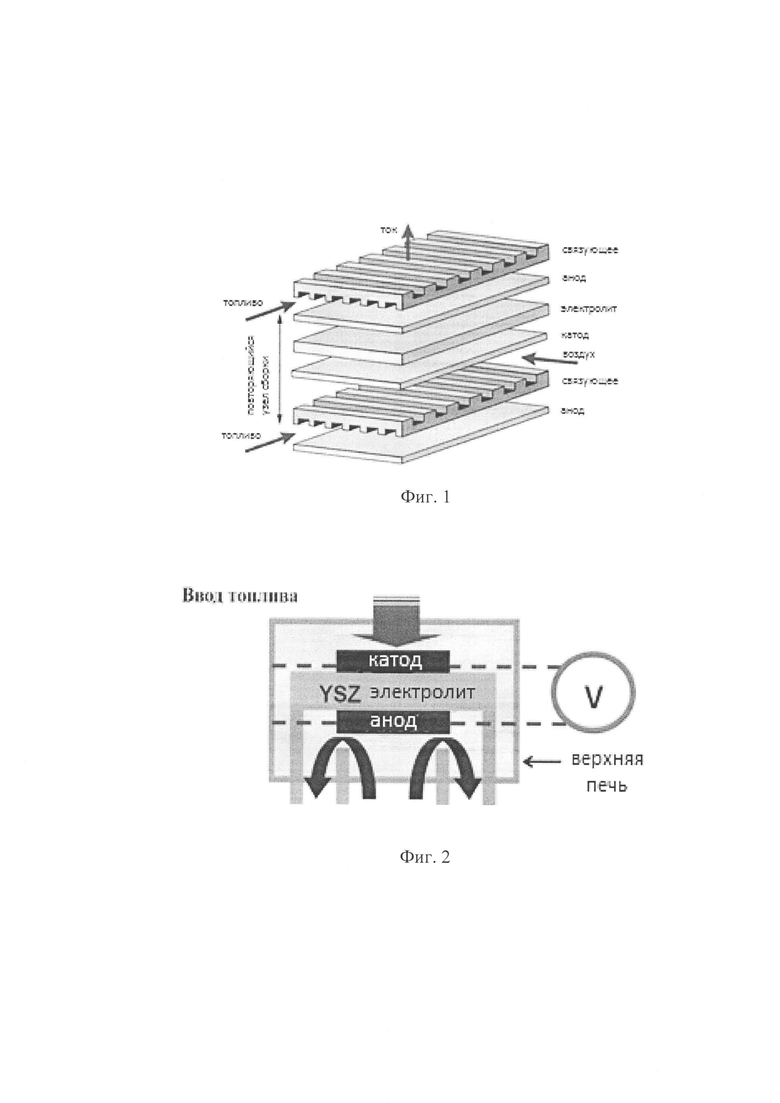

Затем 5 мг приготовленного катализатора смешивают с 50 мл смеси этиленгликоль:вода (1:1) и наносят на поверхность электролита YSZ (оксид циркония, модифицированный оксидом иттрия), формируя активный анодный слой под действием электростатических сил (ESD метод). В качестве катода используется LSM - нанопорошок манганита лантана-стронция формулой Lа0,8Sr0,2МnО3-δ. На этой основе собирается высокотемпературный топливный элемент планарной геометрии, как это показано на сборке (фиг. 1, 2).

Заявляемое техническое решение изобретения поясняется изображениями:

фиг. 1 - представлен вид общий конструкции высокотемпературного топливного элемента планарной геометрии;

фиг. 2 - представлен вид общий процесса спекания конструкции высокотемпературного топливного элемента планарной геометрии;

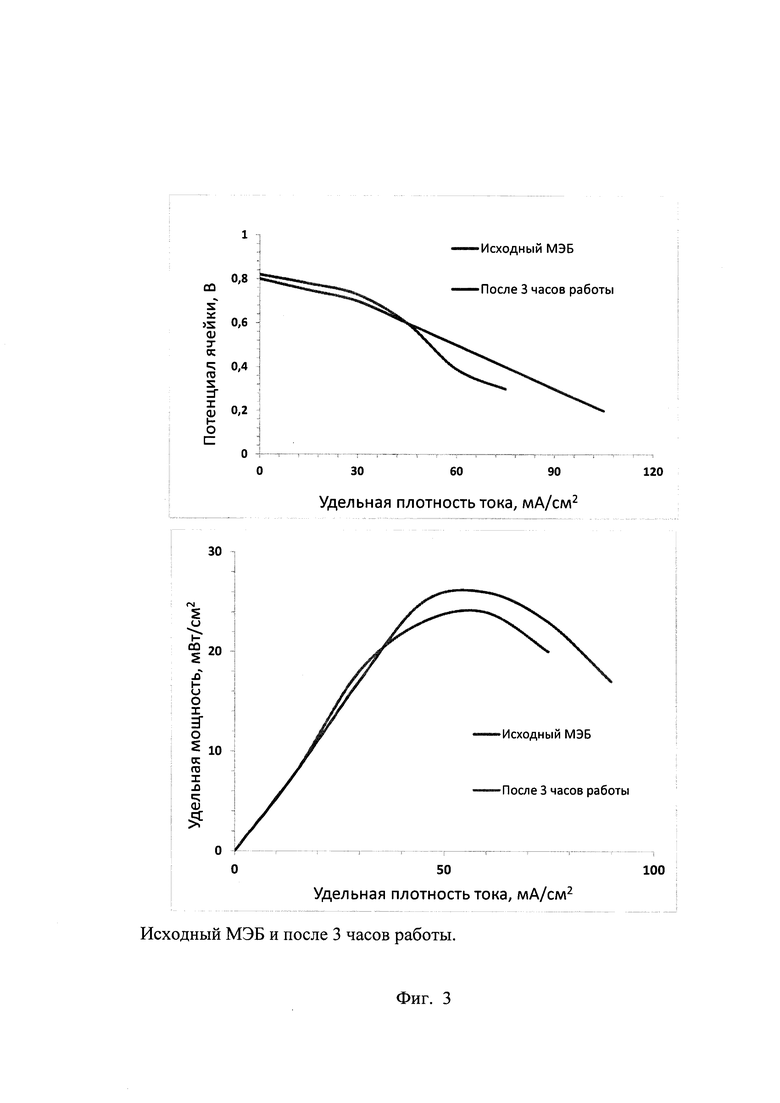

фиг. 3 - представлены графики - разрядная кривая и мощностные характеристики.

Электрохимическое получение порошка оксида молибдена (IV) проводится из раствора, содержащего 15-80 г/л гептамолибдата аммония (NH4)6Mo7O24 (в расчете на безводную соль) и дополнительно 10-30 г/л хлорида аммония при рН=8,5-10,0, регулируемом аммиачным буфером.

При концентрации гептамолибдата аммония меньше 15 г/л скорость осаждения оксида молибдена(IV) становится слишком низкой. При превышении концентрации выше 80 г/л относительно малоэлектропроводный слой образующегося гидратированного оксида молибдена(IV) блокирует поверхность электрода, что приводит к резкому увеличению напряжения на ячейке.

При рН<8,5 образуется много растворимых соединений молибдена в промежуточных степенях окисления, являющихся продуктами неполного восстановления молибдат-ионов, и выход по току МоО2 снижается. При высоких рН>10 молибдат-ионы не восстанавливаются, на катоде происходит лишь выделение водорода.

Роль ионов аммония сводится к буферированию катодного слоя при электроосаждении. Без ионов аммония в электролите выход по току оксида молибдена (IV) очень низок. В качестве катодов может быть использован любой материал, устойчивый в растворе, от которого образующийся слой МoО2 может быть легко отделен. Плотность тока при электроосаждении 400-800 А/м2, время электролиза - 5-30 мин. В случае, если требуется получить большее количество оксида молибдена (IV), электролиз можно повторить несколько раз.

Полученный порошок гидратированного оксида молибдена МoО2⋅nН2О подвергают дегидратации нагреванием при температуре 150°С в течение 30 минут.

Удельная поверхность полученным таким образом материала составляет 10-25 м2/г, что является оптимальным для последующего использования в высокотемпературном твердооксидном топливном элементе.

Применение данного материала осуществляется следующим образом: 5 мг приготовленного катализатора смешивается с 50 мл смеси этиленгликоль:вода (1:1) и наносится на поверхность электролита YSZ (оксид циркония, модифицированный оксидом иттрия), формируя активный анодный слой под действием электростатических сил (ESD метод). В качестве катода используется LSM - нанопорошок манганита лантана-стронция формулой La0,8Sr0,2MnO3-δ. На этой основе собирается высокотемпературный топливный элемент планарной геометрии, как это показано на сборке (фиг. 1, 2).

Использование полученного таким образом анодного материала может быть протестировано в условиях сборки одного твердооксидного топливного элемента. Разрядная кривая и мощностные характеристики полученного мембранно-электродного блока (МЭБ) не уступают аналогам известных высокотемпературных топливных элементов, использующих углеводородное топливо (фиг. 3).

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый способ отличается от известных способом приготовления каталитически активного наноматериала МoО2, а также планарной конструкцией предлагаемого МЭБа и батареи твердооксидных топливных элементов.

Заявителю не известны технические решения, имеющие признаки, совпадающие с отличительными признаками данного изобретения, кроме того, не установлена известность влияния отличительных признаков на указанный технический результат, а заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники.

Заявленное техническое решение можно реализовать в промышленном производстве батареи высокотемпературных твердооксидных топливных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) ДЛЯ БАТАРЕЙ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТОНКОСЛОЙНЫМ ТВЕРДЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2310256C2 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2367065C1 |

| ТВЕРДООКСИДНЫЕ ТОПЛИВНЫЕ ЭЛЕМЕНТЫ С НЕСУЩИМ АНОДОМ И С КЕРМЕТНЫМ ЭЛЕКТРОЛИТОМ | 2004 |

|

RU2342740C2 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| ПЛАНАРНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ, БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2417488C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С КЕРАМИЧЕСКИМ АНОДОМ | 2003 |

|

RU2323506C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОГО ЭЛЕКТРОДНОГО МАТЕРИАЛА С КОНТРОЛИРУЕМОЙ ПОРИСТОСТЬЮ ДЛЯ БАТАРЕЙ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2568815C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДИНОЧНОГО ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2007 |

|

RU2424604C1 |

| МОДИФИЦИРОВАННЫЙ ПЛАНАРНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ НА ЕГО ОСНОВЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА И ФОРМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2422951C1 |

Изобретение может быть использовано в промышленном производстве батарей высокотемпературных твердооксидных топливных элементов. Способ получения нанодисперсного порошка диоксида молибдена включает электрохимическое осаждение. Электролиз проводят при постоянной плотности тока 400-800 А/м2 в течение 5-30 мин с использованием химически стойкого катода в электролите с содержанием 15-80 г/л гептамолибдата аммония, 10-30 г/л хлорида аммония при рН 8,5-10,0. Затем осуществляют дегидратацию полученного в результате электролиза порошка нагреванием при температуре 150°С в течение 30 мин. Изобретение позволяет получить материал с удельной площадью поверхности 10-25 м2/г для применения в качестве материала анода высокотемпературного твердооксидного топливного элемента, использующего жидкие углеводороды в качестве топлива. 3 ил.

Способ получения нанодисперсного порошка диоксида молибдена для изготовления анода твердооксидного топливного элемента, включающий электрохимическое осаждение, отличающийся тем, что электролиз проводят при постоянной плотности тока 400-800 А/м2 в течение 5-30 мин с использованием химически стойкого катода в электролите с содержанием 15-80 г/л гептамолибдата аммония, 10-30 г/л хлорида аммония при рН 8,5-10,0, после чего осуществляют дегидратацию полученного в результате электролиза порошка нагреванием при температуре 150°С в течение 30 мин.

| US 10479696 B2, 19.11.2019 | |||

| ПОРОШОК MoO, СПОСОБЫ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ИЗ ПОРОШКА MoO (ИХ ВАРИАНТЫ), ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЙ ПЛЕНКИ ИЗ НЕЕ, СПОСОБ РАСПЫЛЕНИЯ С ПРИМЕНЕНИЕМ УКАЗАННОЙ ПЛАСТИНЫ | 2004 |

|

RU2396210C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МОЛИБДЕНА | 2007 |

|

RU2354726C1 |

| US 4724128 A1, 09.02.1988 | |||

| WO 2011041085 A2, 07.04.2011 | |||

| CN 109052476 A, 21.12.2018. | |||

Авторы

Даты

2020-08-04—Публикация

2019-12-26—Подача