Изобретение относится к области трубопроводов сетей инженерно-технического обеспечения и магистральных трубопроводов нефти и нефтепродуктов и может быть использовано при выполнении работ по их ремонту в местах локальных повреждений.

Как показывает практика, наиболее частыми причинами возникновения аварийных ситуаций на трубопроводах, являются локальные повреждения, вызванные коррозией, трещинами в сварных соединениях и внешними механическими воздействиями. При этом наиболее распространенным способом устранения таких повреждений является замена дефектных участков трубопроводов, для чего требуется применение трудоемких технологий и больших затрат времени на подготовку и производство ремонтных работ.

При рассмотрении технической литературы выявлен ряд технических решений, относящихся к указанной проблематике.

Известен способ ремонта трубопровода (варианты), состоящий в том, что осуществляют намотку на трубопровод нескольких слоев упругогибкой ленточной спирали с поэтапным послойным склеиванием витков спирали с последующим послойным сдавливанием витков на трубопроводе и дополнительным подогревом для получения бандажа, выполнение намотки ленточной спирали с определенными значениями скоростей движения тканого наполнителя, натяжения и температуры разогрева связующего материала из эпоксидной смолы и фенольно-формальдегидного лака, отверждение заготовки или введение между слоями ленты или на одной из ее поверхностей термоусаживающегося наполнителя с последующим его удалением, введение непропитанных (сухих) слоев наполнителя для повышения эффекта памяти формы ленты (патент на изобретение RU 2156397, кл. F16L 55/17, F16L 58/16, опубл. 20.09.2000 г., бюл. №26).

Недостатками указанного способа являются:

сложность достижения однородности ремонтной конструкции на теле трубы и связанная с этим сложность обеспечения ее герметичности, особенно, при ее устройстве на трубопроводах с высоким давлением перекачиваемой среды;

необходимость применения специальных механизмов и оборудования для выполнения работ по намотке ленточной спирали с заданными режимами ее натяжения и подогрева, что усложняет применение данного способа в условиях низких температур окружающего воздуха;

отсутствие возможности для обеспечения ровной поверхности во внутренней полости трубы в месте ремонтируемого дефекта, что приводит к увеличению местных сопротивлений при движении перекачиваемой среды в трубопроводе на его дефектном участке и ухудшению гидравлических режимов перекачки.

Известны устройство и способ ремонта трубопровода, включающие изготовление устройства из гибкого листового материала, содержащего два слоя пропитанной композитом гибридной ткани из карбоновых и кевларовых нитей с нанесенным на нее с одной стороны полиэтиленовым слоем и слоем компаунда на основе эпоксидной смолы с другой стороны, петли и натяжители, выдержку устройства на открытом воздухе в течение времени, необходимого для пропитки слоев гибридной ткани и частичного отверждения компаунда, установку устройства на участок трубы, подлежащий ремонту, плотное прижатие к трубе стороной с компаундом, фиксация устройства с помощью болтового соединения и натяжение (патент на изобретение RU 2525103, кл. F16L 55/175, F16L 55/172, F16L 55/18, опубл. 10.08.2014 г., бюл. №22).

Недостатками указанного технического решения являются:

сложность применения в условиях низких температур окружающего воздуха;

отсутствие возможности для обеспечения ровной поверхности во внутренней полости трубы в месте ремонтируемого дефекта, что приводит к увеличению местных сопротивлений при движении перекачиваемой среды в трубопроводе на его дефектном участке и ухудшению гидравлических режимов перекачки.

Наиболее близким к заявляемому изобретению является система и способ ремонта труб, заключающиеся в наложении волокнистой структуры на участок трубы, подлежащий упрочнению, установке на трубе уплотнения и наружного удерживающего компонента, состоящего из двух половин, соединяющихся между собой зажимами через уплотняющие элементы, нагнетании смолы определенной вязкости и поверхностного натяжения через волокнистую структуру к участку трубы через присоединенную к удерживающему элементу наполнительную трубу для пропитки волокнистой структуры смолой, отверждение смолы (патент на изобретение RU 2277201, кл. F17D 3/03, опубл. 27.05.2006 г., бюл. №15).

Недостатками указанного технического решения являются:

сложность обеспечения требуемых герметичности и долговечности ремонтной конструкции при ее устройстве на трубопроводах с высоким давлением перекачиваемой среды;

отсутствие возможности для обеспечения ровной поверхности во внутренней полости трубы в месте ремонтируемого дефекта, что приводит к увеличению местных сопротивлений при движении перекачиваемой среды в трубопроводе на его дефектном участке и ухудшению гидравлических режимов перекачки.

Задача, решаемая в изобретении, заключается в устранении указанных недостатков путем применения способа, обеспечивающего герметичность и долговечность ремонтной конструкции, в том числе на трубопроводах с высоким давлением перекачиваемой среды, и снижение местных сопротивлений на дефектных участках трубопроводов.

Технический результат изобретения заключается в повышении эффективности и надежности локального ремонта действующего трубопровода.

Поставленная задача решается, а технический результат достигается в результате того, что способ локального ремонта действующего трубопровода заключается в том, что:

- на первой стадии ремонта трубопровода останавливают перекачку по трубопроводу, в месте ремонтируемого дефекта снимают изоляцию, выравнивают его края, формируют технологическое отверстие прямоугольной формы, по периметру технологического отверстия зачищают от коррозии наружную поверхность трубопровода, по размеру технологического отверстия подготавливают вкладыш и жестко соединяют его с накладкой, подготавливают верхнюю и нижнюю половины ремонтного футляра;

- на второй стадии ремонта трубопровода в технологическое отверстие устанавливают вкладыш, соединяют на клеевом составе накладку с зачищенной от коррозии наружной поверхностью трубопровода и прижимают накладку к трубопроводу двумя устанавливаемыми по ее вертикальным краям стяжками;

- на третьей стадии ремонта трубопровода по окружности дефектного участка трубопровода устанавливают армирующую сетку, под нижнюю часть дефектного участка трубопровода заводят нижнюю половину ремонтного футляра и подвешивают ее на стропах, присоединенных к траверсе;

- на четвертой стадии ремонта трубопровода пространство между нижней половиной ремонтного футляра и трубопроводом заполняют предварительно подготовленным цементно-песчаным раствором, наносят цементно-песчаный раствор на поверхность трубопровода в месте последующей установки верхней половины ремонтного футляра;

- на пятой стадии ремонта трубопровода опускают верхнюю половину ремонтного футляра, жестко соединяют ее на сварке с нижней половиной ремонтного футляра, снимают стропы, выдерживают дефектный участок трубопровода до окончательного затвердевания цементно-песчаного раствора и приводят трубопровод в готовность к перекачке.

Изобретение поясняется фиг. 1-6.

На фиг. 1 изображена принципиальная схема стадии заделки дефекта в трубопроводе, вид сбоку.

На фиг. 2 изображена принципиальная схема стадии заделки дефекта в трубопроводе, вид в торцевом разрезе.

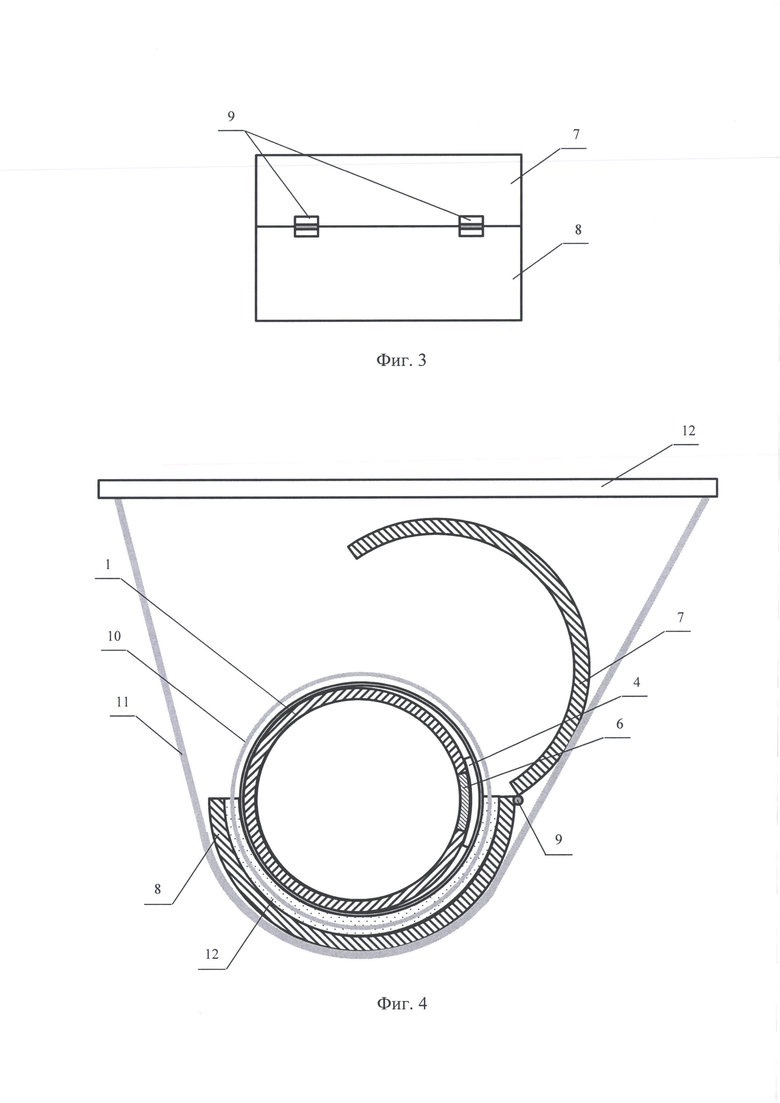

На фиг. 3 изображена принципиальная схема подвижного соединения нижней и верхней половин ремонтного футляра, вид сбоку.

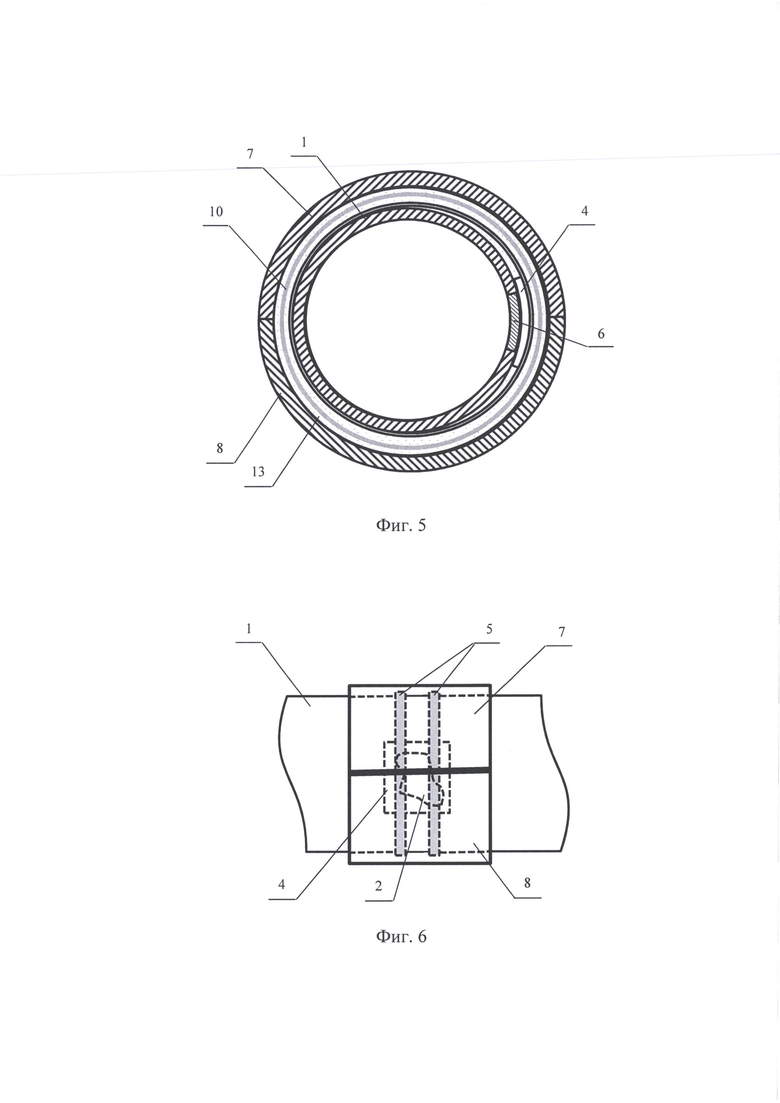

На фиг. 4 изображена принципиальная схема стадии установки ремонтного футляра, вид в разрезе.

На фиг. 5 изображена принципиальная схема стадии жесткого соединения между собой нижней и верхней половин ремонтного футляра, вид в разрезе.

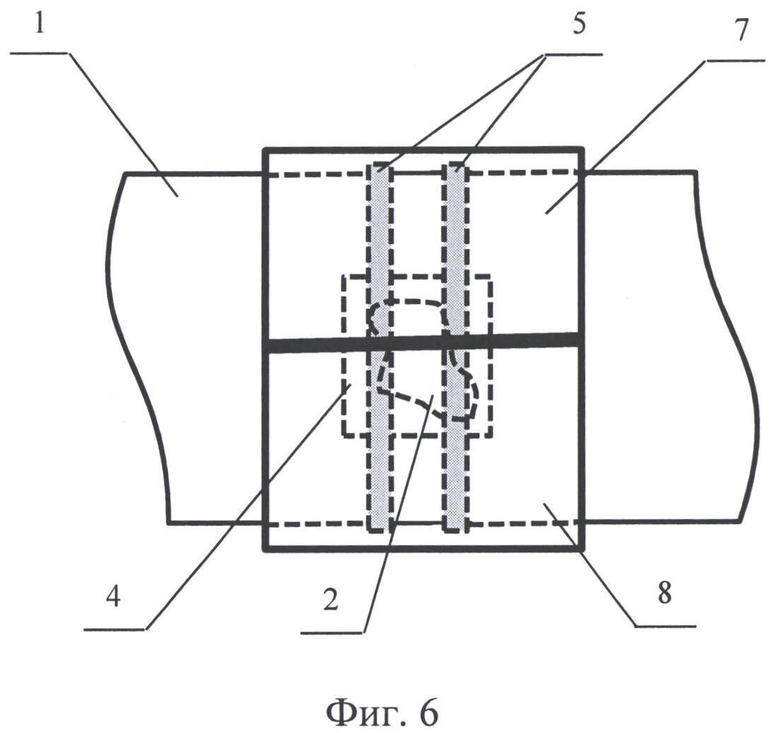

На фиг. 6 изображена принципиальная схема стадии жесткого соединения между собой нижней и верхней половин ремонтного футляра, вид сбоку.

На фиг. 1-6 применены следующие обозначения:

1 - трубопровод;

2 - ремонтируемый дефект;

3 - технологическое отверстие;

4 - накладка;

5 - стяжка;

6 - вкладыш;

7 - верхняя половина ремонтного футляра;

8 - нижняя половина ремонтного футляра;

9 - петля;

10 - армирующая сетка;

11 -строп;

12 - траверса;

13 - цементно-песчаный раствор.

Способ локального ремонта действующего трубопровода реализуются следующим образом.

Определяют местоположение дефектного участка трубопровода 1 и останавливают перекачку. При подземном исполнении трубопровода 1 отрывают котлован и очищают поверхность дефектного участка трубопровода 1 на ширину, достаточную для установки верхней 7 и нижней 8 половин ремонтного футляра. В зоне ремонтируемого дефекта 2 снимают с внешней поверхности трубопровода 1 изоляцию и выравнивают его края, формируя технологическое отверстие 3 прямоугольной формы. Зачищают от коррозии наружную поверхность трубопровода 1 по периметру технологического отверстия 3 на ширину примерно 100 мм от каждого из его краев. По размеру технологического отверстия 3, внутреннему радиусу и толщине стенки трубы (без учета ее изоляционного покрытия) на данном участке трубопровода 1 подбирают заготовку из ремонтного фонда и вырезают из нее вкладыш 6. По размеру зачищенной поверхности вокруг технологического отверстия 3 и наружному радиусу трубы (без учета ее изоляционного покрытия) на данном участке трубопровода 1 подготавливают накладку 4. Вкладыш 6 и накладку 4 жестко соединяют между собой на сварке. Подготавливают из ремонтного фонда верхнюю 7 и нижнюю 8 половины ремонтного футляра радиусами, не менее нем на 100 мм превышающими радиус наружной поверхности трубы (с учетом ее изоляционного покрытия) на данном участке трубопровода 1, и шириной, при которой их края должны находиться на расстоянии не менее 1000 мм от вертикальных краев технологического отверстия 3. Вертикальные края верхней 7 и нижней 8 половин ремонтного футляра выполняют с бортами высотой, примерно равной разности между внутренним радиусом каждой из них и наружным радиусом трубы (с учетом ее изоляционного покрытия) на данном участке трубопровода 1. Верхнюю 7 и нижнюю 8 половины ремонтного футляра по одной из примыкающих сторон подвижно соединяют между собой на петлях 9.

На зачищенную от коррозии наружную поверхность трубопровода 1 наносят клеевой состав из полимерных материалов, стойких к воздействию перекачиваемой по трубопроводу среды, а также к температурным и вибрационным воздействиям, и устанавливают в технологическое отверстие 3 вкладыш 6, обеспечивая плотное прижатие накладки 4 к зачищенной от коррозии наружной поверхности трубопровода 1 посредством установки по ее вертикальным краям стяжек 5. При этом, в целях недопущения ослабления прочностных свойств металла стальных труб трубопровода 1 применение соединения с ним накладки 4 на сварке не допускают.

По окружности дефектного участка трубопровода 1 устанавливают армирующую сетку 10 шириной, примерно равной ширине верхней 7 и нижней 8 половин ремонтного футляра, и радиусом, примерно на 50 мм превышающим радиус наружной поверхности трубы (с учетом ее изоляционного покрытия) на данном участке трубопровода 1. Под нижнюю часть дефектного участка трубопровода 1 заводят нижнюю половину ремонтного футляра 8 и обеспечивают примыкание ее бортов к трубопроводу 1 подвешивают ее на стропах 11, концы которых присоединяют к траверсе 12. В результате этого фиксируют положение нижней половины ремонтного футляра 8 относительно дефектного участка трубопровода 1, при этом верхнюю половину ремонтного футляра 7 фиксируют в открытом положении путем временного прикрепления к ближайшим к ней стропам 11.

Пространство между нижней половиной ремонтного футляра 8 и трубопроводом 1 равномерно заполняют предварительно подготовленным цементно-песчаным раствором 13, не допуская образования в нем пустот. В верхней части трубопровода 1, по месту последующей установки верхней половины ремонтного футляра 7, наносят цементно-песчаный раствор 13 в количестве, не менее чем объем пространства между верхней половиной ремонтного футляра 7 и верхней частью дефектного участка трубопровода 1.

Верхнюю половину ремонтного футляра 7 отсоединяют от строп 11, опускают с необходимым усилием на предварительно нанесенный слой цементно-песчаного раствора 13 и жестко соединяют на сварке с нижней половиной ремонтного футляра 8 со стороны, противоположной стороне с закрепленными на ней петлями 9. Отрезают петли 9 и с этой стороны также соединяют между собой на сварке верхнюю 7 и нижнюю 8 половины ремонтного футляра. После выдержки цементно-песчаного раствора 13 в течение времени, необходимого для его окончательного затвердевания, трубопровод 1 приводят в готовность к возобновлению перекачки.

Таким образом, в результате реализации предложенного технического решения обеспечивается герметичность и долговечность ремонтной конструкции, в том числе на трубопроводах с высоким давлением перекачиваемой среды, а также снижение местных сопротивлений на дефектных участках трубопроводов, что позволяет достичь повышении эффективности и надежности локального ремонта действующего трубопровода

Изобретение относится к области трубопроводов сетей инженерно-технического обеспечения и магистральных трубопроводов нефти и нефтепродуктов и может быть использовано при выполнении работ по их ремонту в местах локальных повреждений. Способ локального ремонта действующего трубопровода включает технологию подготовки дефектного участка трубопровода к установке на нем ремонтной конструкции из вкладыша с накладкой, стяжек, верхней и нижней половин ремонтного футляра, установку вкладыша в предварительно выполненном технологическом отверстии и его закрепление, установку армирующей сетки и нижней половины ремонтного футляра с использованием строп, присоединенных к траверсе, заполнение предварительно подготовленным цементно-песчаным раствором пространства между нижней половиной ремонтного футляра и трубопроводом, с нанесением цементно-песчаного раствора на поверхность трубопровода в месте последующей установки верхней половины ремонтного футляра, жесткое соединение между собой на сварке верхней и нижней половин ремонтного футляра, выдерживание дефектного участка трубопровода до окончательного затвердевания цементно-песчаного раствора и приведение трубопровода в готовность к перекачке. 6 ил.

Способ локального ремонта действующего трубопровода, заключающийся в том, что:

- на первой стадии ремонта трубопровода останавливают перекачку по трубопроводу, в месте ремонтируемого дефекта снимают изоляцию, выравнивают его края, формируют технологическое отверстие прямоугольной формы, по периметру технологического отверстия зачищают от коррозии наружную поверхность трубопровода, по размеру технологического отверстия подготавливают вкладыш и жестко соединяют его с накладкой, подготавливают верхнюю и нижнюю половины ремонтного футляра;

- на второй стадии ремонта трубопровода в технологическое отверстие устанавливают вкладыш, соединяют на клеевом составе накладку с зачищенной от коррозии наружной поверхностью трубопровода и прижимают накладку к трубопроводу двумя устанавливаемыми по ее вертикальным краям стяжками;

- на третьей стадии ремонта трубопровода по окружности дефектного участка трубопровода устанавливают армирующую сетку, под нижнюю часть дефектного участка трубопровода заводят нижнюю половину ремонтного футляра и подвешивают ее на стропах, присоединенных к траверсе;

- на четвертой стадии ремонта трубопровода пространство между нижней половиной ремонтного футляра и трубопроводом заполняют предварительно подготовленным цементно-песчаным раствором, наносят цементно-песчаный раствор на поверхность трубопровода в месте последующей установки верхней половины ремонтного футляра;

- на пятой стадии ремонта трубопровода опускают верхнюю половину ремонтного футляра, жестко соединяют ее на сварке с нижней половиной ремонтного футляра, снимают стропы, выдерживают дефектный участок трубопровода до окончательного затвердевания цементно-песчаного раствора и приводят трубопровод в готовность к перекачке.

| СИСТЕМА И СПОСОБ РЕМОНТА ТРУБ | 2008 |

|

RU2438065C2 |

| US 5711639 A1, 27.01.1998 | |||

| Универсальная кассета-бугель | 1957 |

|

SU112128A1 |

| СПОСОБ РЕМОНТА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА | 2002 |

|

RU2198340C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

Авторы

Даты

2020-08-11—Публикация

2020-02-04—Подача