Изобретение относится к области получения материалов из углеродсодержащего сырья, а, именно, к получению пеков-связующих, для получения углеродных материалов путем карбонизации смесей твердого углеродного наполнителя с пеком - связующим. Получаемый нефтекаменноугольный пек может быть использован в качестве связующего материала в строительстве, для изготовления электроугольных и электродных изделий и т.п.

Каменноугольный пек - продукт переработки каменноугольной смолы, широко используется в качестве сырья в технологиях получения различных углеродных материалов (Привалов В.Е., Степаненко М.А. «Каменноугольный пек», М, Металлургия, 1981. 208 с.; Фиалков А.С. «Углерод, межслоевые соединения и композиты на его основе», М, Аспект Пресс, 1997, 718 с.).

Каменноугольная смола является побочным продуктом процесса получения металлургического кокса из углей, поэтому масштабы ее производства определяются потребностью в металлургическом коксе. Для увеличения ресурсов пека могут быть использованы продукты нефтепереработки. Использование нефтяных пеков в качестве связующих материалов вместо каменноугольного пека не нашло широкого использования, поскольку нефтяные пеки, получаемые на основе тяжелых фракций и остатков нефтепереработки, имеют низкий выход коксового остатка, что отрицательно сказывается на качественных характеристиках углеродных изделий. С целью устранения этого недостатка предложено использовать нефтекаменноугольные пеки (McHenry E.R. «Coal-tar/petroindustrialpitches» // LightMetals, 1997. P. 543-548; Wombles R.H., Kiser M.D. «Developing coal tar/petroleum pitches», Light Metals, 2000, P. 537-541; McHenry E.R. Coal tar pitch blend having low polycyclic aromatic hydrocarbon content and method of making thereof, патент США №5746906, 1998).

Известны следующие подходы к получению нефтекаменноугольных пеков. Первый подход включает способы смешения (компаундирования) отдельно полученных нефтяных и каменноугольных пеков (PerezM., GrandaM., GarciaR. et. al. «Preparation of binder pitches by blending coal-tar and petroleum pitches»//Light Metals, 2001, P 573.). В патенте US №5746906 (Mc Henry et al. Coal tar pitch blend having low polycyclic aromatic hydrocarbon content and method of making thereof, 1998) предложен способ получения компаундированного нефтекаменноугольного пека с температурой размягчения в интервале 107-114°C путем смешения каменноугольного пека с повышенной температурой размягчения и нефтяного пека с пониженной температурой размягчения.

В патенте РФ №2080418 «Способ производства анодной массы алюминиевых электролизеров» предложено в производстве анодной массы в качестве углеродсодержащего связующего использовать гомогенную смесь, полученную путем смешивания каменноугольного пека с нефтяным пеком при соотношении (19:1)-(2:1).

Недостатком способов получения нефтекаменноугольного пека, использующих компаундирование, является необходимость наличия промышленного производства нефтяного пека. Кроме того, проведение стадии смешения каменноугольного и нефтяного пеков требует капитальных и энергетических затрат, связанных с созданием установки для компаундирования, включающей обогреваемые емкости для пеков и аппаратуру для перемешивания.

Второй подход заключается в смешении прекурсоров каменноугольного и нефтяного пеков и получении нефтекаменноугольного пека из этой смеси, используя процессы дистилляции, термообработки и окисления Патент РФ №2013415 «Способ получения связующего для изготовления углеродных материалов и изделий из них»; Патент РФ №2013416 «Способ получения связующего для изготовления углеродных материалов и изделий из них»; Андрейков Е.И., Красникова О.В., Амосова И.С. «Получение нефтекаменноугольных пеков совместной дистилляцией каменноугольной смолы и тяжелой смолы пиролиза» // Кокс и химия, 2010, №8, стр. 39-46).

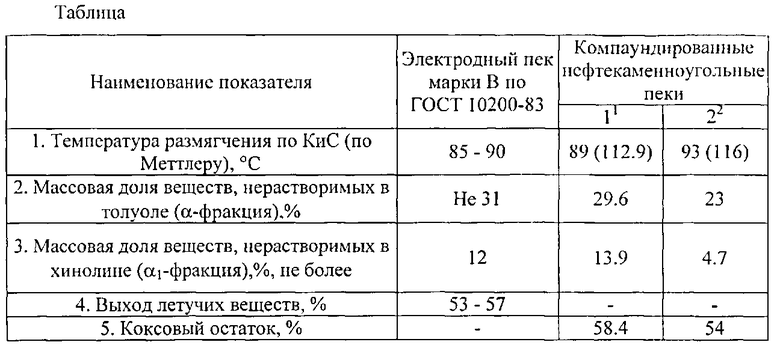

В патенте РФ №2013416 получают связующее для углеродных материалов на основе каменноугольного пека путем термической обработки каменноугольной смолы, в которую перед термической обработкой добавляют тяжелую смолу пиролиза нефтепродуктов или дистиллятный крекинг-остаток в количестве 10-35 мас.%. Способ позволяет уменьшить количество бенз(а)пирена в связующем и расширить сырьевую базу для его получения. Дистиллятный крекинг-остаток, или тяжелый газойль каталитического крекинга, представляет собой кубовый продукт термического крекинга нефтепродуктов, образующихся в каталитических процессах нефтепереработки при 350-480°C, предназначенных для получения моторных топлив. По этому способу получают пек с температурой размягчения не выше 78°C и содержанием α-фракции до 25%, не отвечающий современным требованиям к пекам для использования в качестве связующего для анодной массы, приведенным в таблице «Требования к качеству электродного пека по ГОСТ 10200 и характеристики компаундированных нефтекаменноугольных пеков, используемых для получения анодной массы»:

1компаундированный нефтекаменноугольный пек данные из работы (Wombles R.H., MelvinD. K. «Developingcoaltar/petroleumpitches»// LightMetals, 2000.) получен способом по патенту США №5746906 «Coal tar pitch blend having low polycyclic aromatic hydrocarbon content and method of making thereof», 1998);

2компаундированный нефтекаменноугольный пек описан в работе: Вершинина Е.П., Гильдебрандт Э.М., Селина Е.А. «Тенденции развития производства связующего для анодов алюминиевых электролизеров»// Журнал Сибирского федерального университета «Техника и технологии» 2012, т. 5, №7, стр. 752-759).

В работе: Андрейков Е.И., Красникова О.В., Амосова И.С. «Получение нефтекаменноугольных пеков совместной дистилляцией каменноугольной смолы и тяжелой смолы пиролиза»// журнал «Кокс и химия», 2010, №8, стр. 39-46 для получения нефтекаменноугольного пека проводят совместную дистилляцию смеси каменноугольной смолы и тяжелой смолы пиролиза производства этилена с последующим термоокислением воздухом полученного дистилляцией пека. Способ позволяет получить нефтекаменноугольные пеки, отвечающие требованиям потребителя. Указанный способ выбран за наиболее близкий аналог (прототип).

К недостаткам способа относятся его ограниченные функциональные возможности, обусловленные ограниченностью ресурсов и дефицитностью используемого сырья нефтяной природы, тяжелой смолы пиролиза производства этилена. Также недостатком способа является его сложность, обусловленная необходимостью сооружения и использования емкостей и соответствующей аппаратуры для смешения исходных смол.

Задачей настоящего изобретения является разработка способа получения нефтекаменноугольного пека, устраняющего недостатки прототипа.

Технический результат, достигаемый заявляемым изобретением - расширение функциональных возможностей способа получения нефтекаменноугольного пека, расширение сырьевой базы для его получения, а также упрощение способа получения нефтекаменноугольного пека.

Заявленный технический результат достигается тем, что в способе получения нефтекаменноугольного пека из смолы, полученной при производстве металлургического кокса, включающем дистилляцию смолы с получением неперегоняемого остатка дистилляции, термовыдержку остатка дистилляции и окисление остатка дистилляции кислородом воздуха с получением пека, согласно изобретению, используют угленефтяную смолу, полученную при коксовании смеси каменноугольной шихты с нефтяным полукоксом с выходом летучих веществ от (14 до 25)% при содержании нефтяного полукокса в коксуемой смеси (10-50)% масс.

Отличительной особенностью заявляемого способа является то, что для получения нефтекаменноугольного пека используется новый вид сырья - угленефтяная смола, а сам процесс (способ) осуществляется на существующем на коксохимических предприятиях оборудовании, предназначенном для получении каменноугольного пека.

В качестве исходного сырья для получения нефтекаменноугольного пека предлагается использовать угленефтяную смолу, полученную при высокотемпературном коксовании в коксовых печах углеродсодержащей шихты с целью получения металлургического кокса, в состав которой входит нефтепродукт - нефтяной полукокс с выходом летучих веществ в интервале более 14 и менее 25% (Добавка коксующая по ТУ 0258-229-00190437-2008). Полученная при коксовании угольной шихты в смеси с нефтяным полукоксом с выходом летучих веществ в интервале более 14 и менее 25% угленефтяная смола подвергается дистилляции с получением неперегоняемого остатка дистилляции, который дополнительно окисляют кислородом воздуха с получением пека, удовлетворяющего требованиям потребителей. Предлагаемый способ не требует привлечения дефицитного нефтехимического сырья и позволяет получить нефтекаменноугольный пек с показателями качества, близкими к таковым для каменноугольного электродного пека.

Важным фактором, определяющим возможность использования нефтекаменноугольного пека для получения углеродных материалов, является содержание в нем серы. Для каменноугольных пеков, полученных из каменноугольных смол, содержание серы обычно не превышает 1,1% (Привалов В.Е., Степаненко М.А. «Каменноугольный пек», М., Металлургия, 1981, 208 с., стр. 28 и 32). При использовании в шихте для коксования нефтяного полукокса с содержанием летучих веществ в интервале от 14 до 25% с содержанием серы около 4% в угленефгяной смоле и полученном из нее нефтекаменноугольном пеке содержание серы возрастает, и для смеси каменноугольной шихты и указанного нефтяного полукокса, взятых в соотношении:

<каменноугольная шихта: нефтяной полукокс =50:50 масс.%>

составляет 1,2%. Поэтому при использовании нефтекаменноуголыюго пека в качестве пека-связующего содержание указанного полукокса в шихте следует ограничить 50%. При содержании указанного полукокса в шихте менее 10% изменения в качестве получаемой смолы по сравнению с каменноугольной несущественны.

Технологические параметры стадий дистилляции и термоокисления для получения нефтекаменноугольных пеков, подбираются опытным путем. Параметры стадии дистилляции угленефтяной смолы, конечная температура жидкой фазы при дистилляции, количество дистиллятных продуктов и время термовыдержки жидкой фазы, выбираются таким образом, чтобы получить низкотемпературный пек с температурой размягчении в пределах 45-75°C, предпочтительно 65-75°C. Условия осуществления второй стадии - термоокисления воздухом низкотемпературного пека, выбираются таким образом, чтобы получить пек с необходимой температурой размягчения, обычно в пределах 80-90°C по методу «Кольцо и стержень» или 103-113°C по Меттлеру. Температура окисления поддерживается в интервале 325-360°C, расход воздуха и время окисления являются связанными параметрами, которые определяют расход окислительного агента, кислорода воздуха, на единицу массы или объема пека. Конкретные значения технологических параметров определяются в зависимости от характеристик угленефтяной смолы, которые зависят от состава шихты с участием указанного нефтяного полукокса и условий коксования.

Предлагаемый способ может быть осуществлен как в периодическом, так и в непрерывном режиме на существующих установках переработки каменноугольной смолы и не требует наличия производства нефтяного пека и создания установки для компаундирования.

Пример осуществления заявляемого способа.

Смесь каменноугольной шихты и добавки коксующей, взятых в соотношении<каменноугольная шихта: нефтяной полукокс=50:50 масс.%> коксуют при температуре 1000°C. Продукты коксования конденсируются с получением угленефтяной смолы. Проводят дистилляцию 360 г. угленефтяной смолы до температуры жидкой фазы 420°C с дальнейшей термовыдержкой в течение 2 ч при температуре 410°C. Получают 219 г. (61%) нефтекаменноугольного пека с температурой размягчения 72°C, массовой долей нерастворимых в толуоле веществ 24%, массовой долей нерастворимых в хинолине веществ 1%, выходом летучих веществ 63%.

Затем полученный нефтекаменноугольный пек обрабатывают воздухом при 340°C в течение 5 часов при расходе воздуха 0,012 л/мин на 100 г. пека. Выход окисленного нефтекаменноугольного пека составляет 99% на загрузку низкотемпературного нефтекаменноугольного пека. Получают нефтекаменноугольный пек с температурой размягчения 88°C, массовой долей нерастворимых в толуоле веществ 33%, массовой долей нерастворимых в хинолине веществ 3%, выходом летучих веществ 58%.

При получении пека в периодическом процессе стадия термовыдержки вводится для увеличения времени пребывания пека при высокой температуре, что способствует реакциям полимеризации компонентов пека с повышением его температуры размягчения и соответствующим изменением других характеристик. При получении пека в промышленных условиях (непрерывное производство) термовыдержка пека осуществляется во время прохождения горячего пека через объемную аппаратуру (испаритель каменноугольной смолы) - обязательной стадии производства пека. Конкретные параметры термовыдержки (продолжительность и температура) определяются опытным путем и зависят от особенностей технологии и требований к качеству пека.

Конкретные условия стадий дистилляции смолы, термовыдержки и окисления неперегоняемого остатка смолы (пека) подбираются опытным путем на основе известной специалистам информации о процессе получения пека из каменноугольной смолы, поэтому технологические значения параметров этих стадий не включены в формулу изобретения.

Заявляемый способ является простым, не требующим специального оборудования. Используемая в заявляемом способе угленефтяная смола является побочным продуктом производства металлургического кокса из смеси каменноугольной шихты и нефтяного полукокса с содержанием летучих веществ от 14% до 25%. Для получения нефтекаменноугольного пека заявляемым способом не требуется дорогостоящее специально получаемое исходное сырье, что расширяет функциональные возможности способа, расширяет сырьевую базу для получения нефтекаменноугольного пека. Получаемый пек может быть использован в производстве углеродных материалов, а также в других известных областях использования вместо каменноугольного пека.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2014 |

|

RU2582411C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗ(А)ПИРЕНА | 2017 |

|

RU2671354C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА | 2014 |

|

RU2586135C1 |

| РАДИАЦИОННО-ТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОДОВ | 2014 |

|

RU2571152C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СВЯЗУЮЩИХ И ПРОПИТОЧНЫХ ПЕКОВ | 2023 |

|

RU2824121C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ТЕРМОРЕАКТИВНЫЕ ПОЛИМЕРЫ | 2015 |

|

RU2600637C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА | 2020 |

|

RU2744579C1 |

Изобретение может быть использовано в электродной промышленности и строительстве. Способ получения нефтекаменноугольного пека из смолы включает дистилляцию смолы с получением неперегоняемого остатка дистилляции. Полученный остаток дистилляции подвергают термовыдержке и окислению кислородом воздуха с получением пека. В качестве смолы используют угленефтяную смолу, полученную при коксовании смеси каменноугольной шихты с нефтяным полукоксом с выходом летучих веществ от 14 до 25% при содержании нефтяного полукокса в коксуемой смеси 10-50 мас.%. Изобретение позволяет расширить сырьевую базу для получения нефтекаменноугольного пека, упростить способ его получения. 1 табл., 1 пр.

Способ получения нефтекаменноугольного пека из смолы, полученной при производстве металлургического кокса, включающий дистилляцию смолы с получением неперегоняемого остатка дистилляции, термовыдержку остатка дистилляции и окисление остатка дистилляции кислородом воздуха с получением пека, отличающийся тем, что используют угленефтяную смолу, полученную при коксовании смеси каменноугольной шихты с нефтяным полукоксом с выходом летучих веществ от 14 до 25% при содержании нефтяного полукокса в коксуемой смеси 10-50 мас.%.

| Андрейков Е.И., Получение нефтекаменноугольных пеков совместной | |||

| дистилляцией каменноугольной смолы и тяжелой смолы пиролиза, Кокс и химия, 2010, N 8, с.39-46 | |||

| US 5746906 A1, 05.05.1998 | |||

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ | 1996 |

|

RU2116383C1 |

| СПОСОБ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1994 |

|

RU2080418C1 |

| Вершинина Е.П., Тенденции развития производства связующего для анодов алюминиевых электролизеров, Журнал | |||

Авторы

Даты

2015-11-20—Публикация

2014-06-06—Подача