Изобретение относится к строительству и может быть использована для протяженных сооружений, например, мостов, транспортных галерей, трубопроводных переходов и др.

Известны устройства опорных частей моста, включающие передающие в сооружении от пролетного строения на опору вертикальную нагрузку при плотном касании (термин принят согласно (СП 35.13330.2011 МОСТЫ И ТРУБЫ, Актуализированная редакция СНиП 2.05.03-84*, табл.8.3.) шарнир, в виде поворачивающегося в ответной выемке шарового сегмента, и верхнюю и нижнюю опорные плиты, взаимодействующие с помощью антифрикционной пары ответных слоев скольжения, из которых один выполнен нержавеющим полированным металлическим, а другой из специального антифрикционного материала. Известны так же и способы изготовления этих опорных частей, включающие их сборку из комплектующих, в том числе, указанных деталей /1, 2 /. Несмотря на то, что эти опорные части имеют шаровые сегменты разного конструктивного исполнения (в первом случае /1/ сферическая и плоская поверхности шарового сегмента выполнены с антифрикционными слоями скольжения, а во втором случае /2/ такой слой скольжения выполнен только на сферической поверхности сегмента, а его плоская поверхность жестко прикреплена к другой детали опорной части), устройства и способы изготовления обеих указанных опорных частей имеют существенный недостаток, заключающийся в том, что сферические поверхности шаровых сегментов выполняют с трудоемким полированным твердохромированным слоем скольжения, который наносят, как правило, гальваническим способом. Толщина твердохромированного слоя скольжения не менее 100 мкм. Он не должен иметь сквозных пор и трещин, его ремонт не допускается. Для получения необходимой шероховатости сферической поверхности ее полируют (как правило, вручную) дважды: до и после гальванического процесса нанесения слоя. Сам этот гальванический процесс, не экологичен, занимает большие производственные площади и требует специфического оборудования. При этом твердохромированный слой имеет еще и ограничения по своему применению, так как не устойчив против действия хлористых соединений в кислых растворах (например, в некоторых промышленных районах), а так же против фтористых соединений. Поэтому при наличии указанных химических соединений в воздухе опорная часть преждевременно повреждается, вследствие чего ее применение в таких условиях не допускается.

Известно также устройство опорной части моста, включающее передающие в сооружении от пролетного строения на опору вертикальную нагрузку при плотном касании шарнир, в виде поворачивающегося в ответной выемке шарового сегмента, и верхнюю и нижнюю опорные плиты, взаимодействующие с помощью антифрикционной пары ответных слоев скольжения, из которых один выполнен нержавеющим полированным металлическим, а другой из специального антифрикционного материала. Известен и способ изготовления этой опорной части, включающий ее сборку из комплектующих, в том числе, указанных деталей /3, 4/. Недостатком устройства и способа изготовления данной опорной части является то, что металлический антифрикционный слой скольжения сегмента выполняют электродуговой наплавкой коррозионностойкой стали, например, марки 12Х18Н10Т на сферическую поверхность шарового сегмента с последующей механической обработкой и полировкой наплавленного металла. Указанный недостаток обусловлен тем, что наплавка является сложным технологическим процессом, связанным с высокотемпературным нагревом, и должна выполняться по строго определенным правилам с применением специальной оснастки для удержания расплавленного металла на криволинейной поверхности, с возникновением требующих контроля температурных полей, градиенты которых существенно влияют на образование остаточных напряжений, деформаций и трещин. Помимо этого возможно образование дефектов в виде пор, несплавлений, шлаковых включений и др., что приводит к резкому ухудшению качества наплавленного слоя. После наплавки необходимо выполнить отжиг для снижения остаточных напряжений и только затем провести механическую обработку для подготовки и образования полированного слоя.

В результате технология изготовления шарового сегмента является фактически индивидуальной, трудоемкой и не отвечает условиям серийного изготовления. Кроме того, сам процесс наплавки требует применения основательных мер защиты обслуживающего персонала и его высокой квалификации. И наконец, для механической обработки достаточно твердого металла наплавленного слоя требуются специальные высокопрочные резцы, много металла уходит в стружку для того чтобы достичь требуемой шероховатости поверхности под полировку, процесс выполнения которой также весьма трудоемок, как и в предыдущем случае. Все сказанное существенно удорожает производство опорных частей.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является устройство опорной части, включающее передающие в сооружении от пролетного строения на опору вертикальную нагрузку при плотном касании шарнир, в виде поворачивающегося в ответной выемке шарового сегмента, и верхнюю и нижнюю опорные плиты, взаимодействующие с помощью антифрикционной пары ответных слоев скольжения, из которых один выполнен нержавеющим полированным металлическим, а другой из специального антифрикционного материала. Также близок к предлагаемому изобретению и способ изготовления этой опорной части, включающий ее сборку из комплектующих, в том числе, указанных деталей /5/. Основным недостатком как устройства, так и способа изготовления в этом случае является то, что шаровой сегмент, называемый в /5/ составным балансиром, «включает несущую часть в виде металлического тела из конструкционной стали со сферической опорной поверхностью, с которой, используя упомянутую несущую часть в качестве пуансона, соединена прессованием в три приема - вытяжка, формование сферической поверхности и калибровка, оболочка толщиной 2 мм, полученная из полированной с внешней стороны листа высоколегированной нержавеющей стали, закрепленного к металлическому телу обжимом на прессе»/5/.

И хотя такие устройство и способ изготовления опорной части позволяют практически (возможно исправление некоторых поврежденных мест в процессе прессования и др. технологических операций) исключить из процесса изготовления операцию полировки сферической поверхности сегмента (так как листовой прокат с полированной поверхностью из нержавеющей стали широко выпускается металлургической промышленностью), все же они подразумевают индивидуальное изготовление опорных частей, так как для каждой из них при формовании оболочки ее сегмента применяется свой персональный пуансон в виде металлического тела непосредственно используемого в самой опорной части. В результате этого, даже в объеме одной партии изготавливаемых опорных частей, пуансоны нужно постоянно менять, затрачивая массу времени на подготовку и настройку штамповочного оборудования (пресса), что увеличивает затраты времени и трудоемкость общего технологического процесса. Кроме того, из-за эффекта пружинения происходит отслоение оболочки от несущего металлического тела с появлением между ними недопустимого зазора, вызывающего нарушение равномерности загружения оболочки и искажение ее сферической формы при эксплуатации опорной части, что может привести к преждевременным усталостным повреждениям. Кроме того, наличие зазора приведет к щелевой коррозии и основного металлического тела сегмента. Все это при значительной трудоемкости изготовления все же снижает надежность опорной части.

Предлагаемое изобретение направлено на решение задачи повышения эксплуатационной надежности опорной части, технологичности и производительности ее изготовления.

Для решения поставленной задачи в предлагаемом устройстве опорной части, включающем передающие в сооружении от пролетного строения на опору вертикальную нагрузку при плотном касании шарнир, в виде поворачивающегося в ответной выемке шарового сегмента, и верхнюю и нижнюю опорные плиты, взаимодействующие с помощью антифрикционной пары слоев скольжения, из которых один выполнен нержавеющим полированным металлическим, а другой из специального антифрикционного материала, например, сверхвысокомолекулярного полиэтилена, шаровой сегмент выполнен в виде сегмента сферической оболочки с цилиндрической/торроидальной отбортовкой из коррозионностойкой стали с наружной полированной поверхностью, внутренняя часть которой частично заполнена, превышая линию перехода от сферы к отбортовке, но не на полную ее высоту, наполнителем из отвердевшего после заполнения оболочки в жидком агрегатном состоянии какого-либо материала, требуемые параметры механических свойств которого при соблюдении после отвердения в оболочке его нормируемой минимальной толщины не уступают аналогичным параметрам используемого в опорной части для слоев скольжения специального антифрикционного материала, а в свободную поверхность отвердевшего наполнителя с подвижной посадкой внутри отбортовки оболочки, превышая ее высоту, вжат торцевой стороной распределительный цилиндрический вкладыш, сопрягаемый своей противоположной торцевой плоской стороной с другой, взаимодействующей с ним деталью опорной части, при этом вкладыш боковой цилиндрической поверхностью присоединен, в частности винтами резьбового соединения, к указанной отбортовке с возможностью его вертикального перемещения на суммарную величину усадки и деформирования наполнителя при сборке и эксплуатации опорной части.

При этом, в предлагаемом способе изготовления опорной части включающем ее сборку из комплектующих деталей, в том числе передающих в сооружении от пролетного строения на опору вертикальную нагрузку при плотном касании шарнира, в виде поворачивающегося в ответной выемке шарового сегмента, и верхней и нижней опорных плит, взаимодействующих с помощью антифрикционной пары слоев скольжения, из которых один выполняют нержавеющим полированным металлическим, а другой из специального антифрикционного материала, например, сверхвысокомолекулярного полиэтилена, шаровой сегмент шарнира изготавливают из предварительно подготовленного, например, штамповкой из коррозионностойкой стали сегмента сферической оболочки с наружной полированной поверхностью и с цилиндрической/торроидальной отбортовкой, который после этого устанавливают в ответную ему выемку подставки, например, взаимодействующей с ним детали шарнира. Затем приводят в жидкое агрегатное состояние наполнитель, из какого-либо материала, требуемые параметры механических свойств которого в твердом агрегатном состоянии при соблюдении его после отвердения нормируемой минимальной толщины не уступают аналогичным параметрам используемого в опорной части для слоев скольжения специального антифрикционного материала. После этого внутреннюю часть сегмента оболочки частично заполняют, превышая линию перехода от сферы к отбортовке, но не на ее полную высоту, рассчитанным из условия указанной минимальной толщины количеством находящимся в жидком агрегатном состоянии наполнителем. После этого вжимают в поверхность жидкого наполнителя, обеспечивая ему нужную высоту, торцевой стороной цилиндрический распределительный вкладыш. При этом вкладыш, превышает по высоте отбортовку оболочки и установлен внутри ее с подвижной посадкой. Другой плоской торцевой стороне вкладыша задают горизонтальное положение, фиксируют его присоединением боковой цилиндрической поверхности вкладыша резьбовым соединением к отбортовке сегмента оболочки с возможностью вертикального перемещения вкладыша на суммарную величину усадки и деформирования наполнителя при сборке и эксплуатации опорной части. Выдерживают требуемое для полной кристаллизации (отвердения) наполнителя время и после этого сопрягают готовый шаровой сегмента с другими требуемыми деталями опорной части.

Наполнителем сегмента сферической оболочки могут служить бетон, в частности, быстротвердеющий; легкоплавкий сплав, в частности, эвтектический; само/быстро твердеющая пластмасса, в частности, акриловая. Распределительный вкладыш может быть выполнен как со сферической, так и с плоской поверхность торцевой стороны, вжимаемой в наполнитель. При этом радиус сферической поверхности вкладыша выполняют меньшим, чем внутренний радиус сферической оболочки на величину толщины находящегося в ней отвердевшего наполнителя. Противоположная наполнителю другая плоская торцевая сторона вкладыша может быть выполнена как с прикрепленным к ней слоем скольжения из специального антифрикционного материала, так и, по крайней мере, с одним на этой стороне, отверстием, в частности, резьбовым посредством которого вкладыш может быть жестко скреплен, например, резьбовым соединением, с другой деталью опорной части. Для обеспечения возможности вертикального перемещения распределительного вкладыша при его скреплении винтами с оболочкой из нержавеющей стали в отбортовке выполняют отверстия большего размера, чем диаметр присоединительных винтов к распределительному вкладышу, например, круглые или овальные, перекрытые шайбами, причем размеры отверстий назначают с учетом суммарной величины усадки и деформирования в вертикальном направлении наполнителя оболочки при сборке и эксплуатации опорной части.

Возможны случаи, когда может потребоваться сегмент со сквозным центральным осевым отверстием (например, в опорных частях, воспринимающих отрывное вертикальное усилие), тогда сегмент сферической оболочки и распределительный вкладыш выполняют с центральными осевыми отверстиями, через которые оба эти элемента объединяют полой цилиндрической втулкой, расположенной в отвердевшем наполнителе. Для этого, после установки на подставку сегмента оболочки в его центральное отверстие вставляют полую втулку, обеспечивают герметичность полученного сопряжения и, удерживая втулку в вертикальном положении, заполняют сегмент оболочки рассчитанным количеством наполнителя, находящегося в жидком агрегатном состоянии. Затем надевают на цилиндр через центральное отверстие распределительный вкладыш, вдавливая его в наполнитель, и прикрепляют его к оболочке, после чего выдерживают требуемое время полной кристаллизации наполнителя до твердого агрегатного состояния.

Сущность изобретения поясняется чертежами.

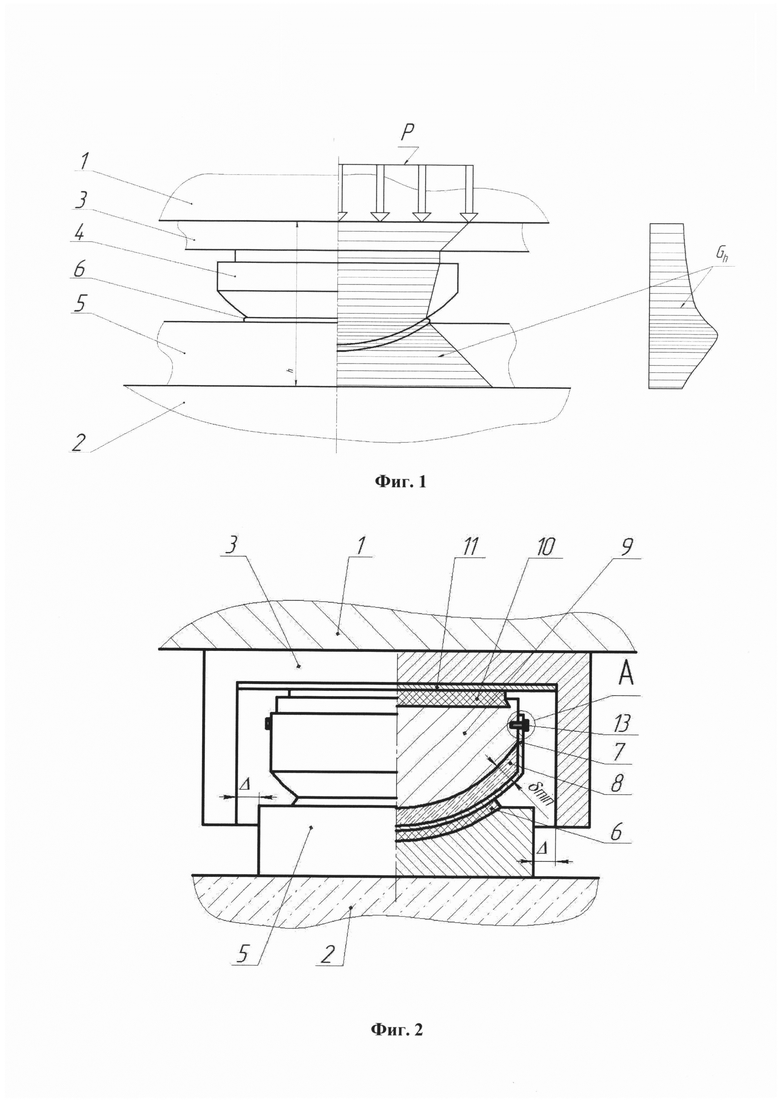

На фиг. 1 показана схема распределения напряжений σh от эксплуатационной нагрузки Р по высоте h опорной части с шаровым сегментом (частой штриховкой отмечена зона с наибольшими напряжениями).

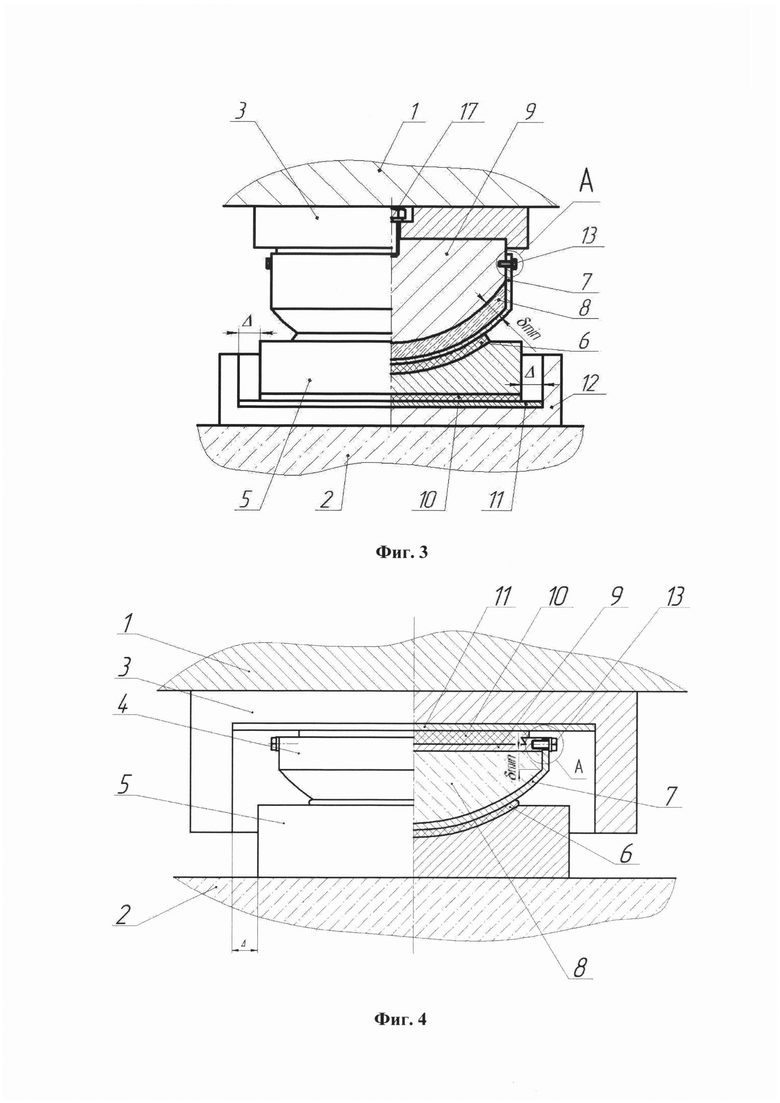

На фиг. 2 показано сечение опорной части с шаровым сегментом, у которой распределительный вкладыш выполнен со сферической поверхностью торцевой стороны, вжимаемой в наполнитель, и со слоем скольжения из специального антифрикционного материала на его противоположной торцевой стороне.

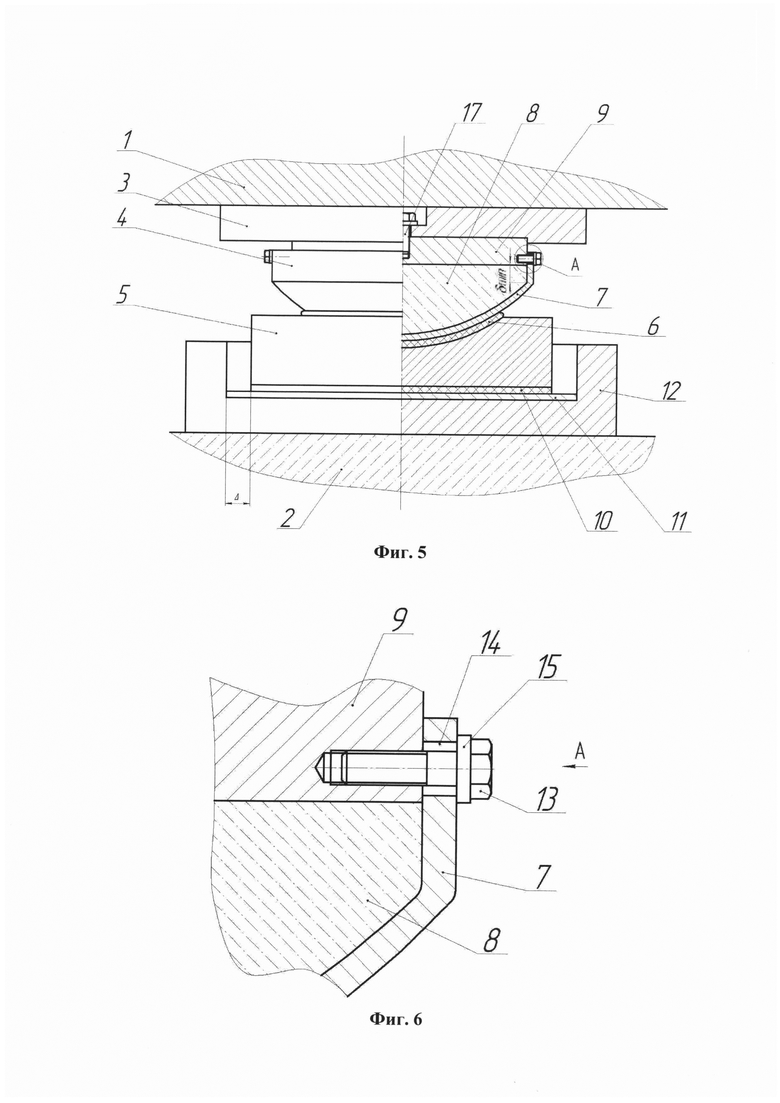

На фиг. 3 показано сечение опорной части с шаровым сегментом, у которой распределительный вкладыш выполнен со сферической поверхностью торцевой стороны, вжимаемой в наполнитель, и с резьбовым отверстием на противоположной торцевой стороне вкладыша, посредством которого он жесткого скреплен с другой деталью опорной части

На фиг. 4 показано сечение опорной части с шаровым сегментом, у которой распределительный вкладыш выполнен с плоской поверхностью торцевой стороны, вжимаемой в наполнитель, и со слоем скольжения из специального антифрикционного материала на его противоположной торцевой стороне.

На фиг. 5 показано сечение опорной части с шаровым сегментом, у которой распределительный вкладыш выполнен с плоской поверхностью торцевой стороны, вжимаемой в наполнитель, и с резьбовым отверстием на противоположной торцевой стороне вкладыша, посредством которого он жесткого скреплен с другой деталью опорной части.

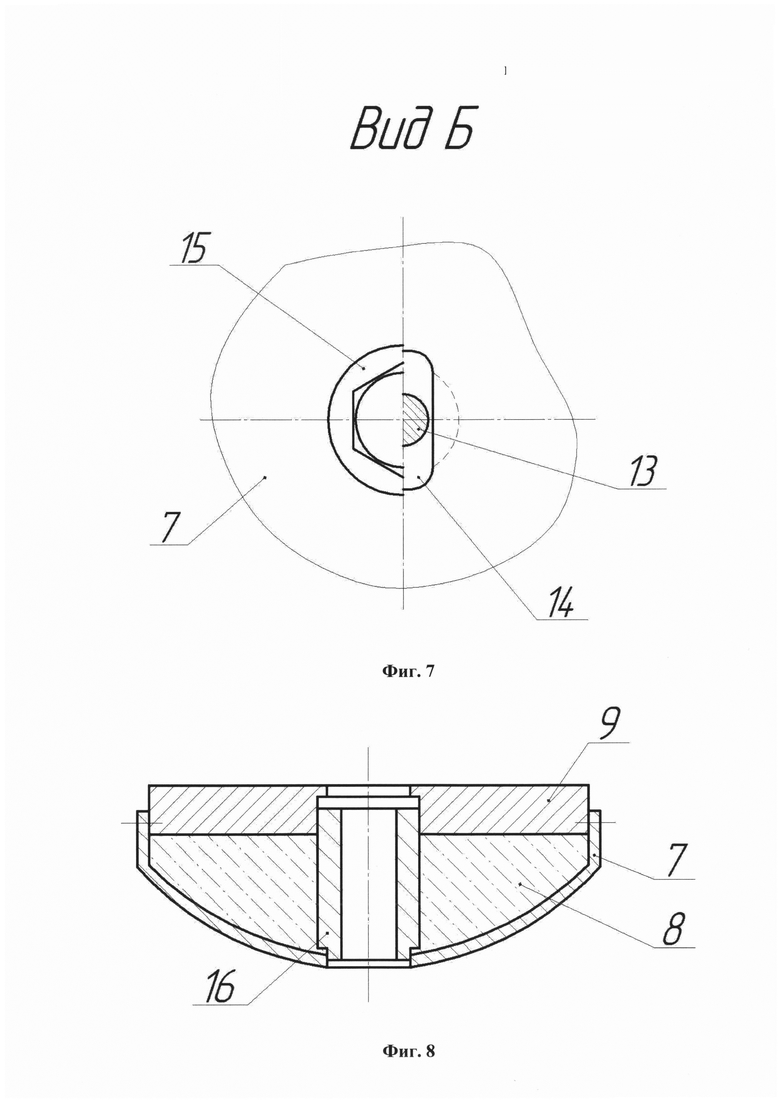

На фиг. 6 показан узел А по фиг. 2-5 варианта резьбового соединения отбортовки сегмента сферической оболочки и распределительного вкладыша.

На фиг. 7 показан вид Б по фиг.6 вариантов отверстий(пунктиром показано круглое отверстие) под винты, вкрученные в распределительный вкладыш.

На фиг. 8 показан пример шарового сегмента, выполненного с центральным цилиндрическим отверстием.

В предлагаем изобретении от пролетного строения 1 на подферменник 2 опоры через верхнюю плиту 3 опорной части, ее шаровой сегмент 4, поворачивающийся в ответной выемке со сферической поверхностью плиты 5, передается эксплуатационная вертикальная сжимающая нагрузка Р. На сферической поверхности выемки плиты 5 закреплен специальный антифрикционный слой скольжения 6. При этом из-за конструктивных особенностей опорной части с шаровым сегментом самым нагруженным от вертикальной нагрузки Р элементом является именно слой скольжения 6, который, обладая превосходными перед материалами других деталей антифрикционными характеристиками, значительно уступает им по механическим свойствам. Поэтому проектирование всей опорной части от воздействия силы Р базируется на расчете этого слоя 6. В результате все остальные детали опорной части, в том числе, шаровой сегмент 4, имеющие более высокие прочностные характеристики своих материалов, оказываются значительно недогруженными. Кроме того известно /1/, что «шаровой сегмент можно изготавливать из любого пригодного материла, имеющего достаточную несжимаемость. Прочность материала практически не играет роли, так как здесь действует всестороннее сжатие». И, следовательно, для шарового сегмента 4 более важным оказывается достижение его сферической поверхностью, контактирующей с ответной поверхностью специального антифрикционного слоя 6, минимального коэффициента трения, что обеспечивается нужной шероховатостью и коррозионной стойкостью поверхности шарового сегмента, например, полировкой коррозионностойкой (нержавеющей) стали, типа марок 10Х18Н10Т, 12Х18Н10Т и др. Материалы же остальных деталей шарового сегмента должны из условий равнопрочности, просто не уступать по своим механическим свойствам специальному антифрикционному слою, который, как правило, выполнен из полимеров.

В связи с изложенным в изобретении предлагается из коррозионностойкой (нержавеющей) стали с полированной поверхностью изготавливать для шарнира, технологическими приемами, известными из современного уровня техники, например, штамповкой, прессованием и др., сегмент сферической оболочки 7 с цилиндрической/торроидальной отбортовкой. Затем сегмент 7 следует установить на любую подставку с ответной ему выемкой со сферической поверхностью, в частности на взаимодействующую с ним деталь опорной части - плиту 5. При этом необходимо привести в жидкое агрегатное состояние наполнитель 8 сегмента оболочки, который выбирают из какого-либо материала, требуемые параметры механических свойств (прочность на сжатие, долговечность и др.) которого в твердом агрегатном состоянии при

соблюдении после отвердения его требуемой минимальной толщины σmin не уступают аналогичным параметрам, используемого в опорной части для слоев скольжения специального антифрикционного материала 6, 10. Нормируемая минимальная толщина материала наполнителя, при которой обеспечиваются его гарантируемые механические свойства, как правило, указывается в нормативной документации (Технических условиях, паспортах, сертификатах и др.) на этот материал. Основываясь на указанной толщине нетрудно определить с учетом формы и размеров заливаемой оболочки требуемое количество наполнителя.

Затем внутреннюю часть сегмента оболочки частично заполняют, превышая линию перехода от сферы к отбортовке, но не на ее полную высоту, рассчитанным количеством находящегося в жидком агрегатном состоянии наполнителя 8. После этого устанавливают с подвижной посадкой внутри отбортовки цилиндрический распределительный вкладыш 9 и вжимают его в свободную поверхность этого жидкого наполнителя 8, и выдавливая его на нужную высоту. При этом, цилиндрический распределительный вкладыш 9, выполнен превышающий отбортовку по высоте. Это вынуждает жидкий наполнитель 8 плотно заполнить оболочку без образования пустот, отслоений и др. Задают другой плоской торцевой стороне вкладыша 9 горизонтальное положение и фиксируют его винтами с шайбами 13, 15, присоединяя боковую цилиндрическую поверхность к отбортовке сегмента оболочки 7. При этом обеспечивают возможностью вертикального перемещения вкладыша 9 на суммарную величину усадки и деформирования наполнителя 8 при сборке и эксплуатации опорной части. После этого выдерживают требуемое для полной кристаллизации (отвердения) наполнителя 8 время, после чего сопрягают готовый шаровой сегмент с другими деталями опорной части, например, 3 и 5.

Наполнителем 8 сегмента сферической оболочки 7 могут быть разные материалы, известные из современного уровня техники. Важно, чтобы их механические свойства, в том числе долговечность, при соблюдении в твердом агрегатном состоянии нормируемой минимальной толщины, не уступали аналогичным параметрам специальных материалов антифрикционных слоев скольжения. Так это может быть бетон, в частности, быстротвердеющий, который получают использованием быстрозатвердевающего (быстросохнущего) цемента, например, марок М400 Д20 Б или М500 Д20 Б, цемента тонкого помола, специальных отвердителей типа Rapid 5, Silikal и других, полимерных добавок (полимербетоны). Возможно использование строительных смесей типа марок: Эмако S55 или S88. Материалом наполнителя 8 также могут быть легкоплавкие сплавы, имеющие низкие температуры плавления (как правило, ниже температуры плавления олова) и применяемые в современной промышленности. Это в основном эвтектические сплавы металлов, в которых используют свинец, висмут, олово, кадмий, таллий, ртуть, индий, галлий и иногда цинк. Такие сплавы применяют в литейном производстве, в вакуумной технике, в теплоэнергетике и др. Кроме того, материалом наполнителя 8 могут быть само/быстро твердеющие пластмассы типа: марок АСТ-Т (акрил ат самотвердеющий термостойкий, технический), самотвердеющие смеси на основе жидкостекольного связующего, самотвердеющая полимерная глина, двухкомпонентные литьевые пластики холодного отверждения и др. Все показанные пластмассы обладают способностью полимеризоваться при обычной температуре воздуха и хорошо совмещаются с другими материалами.

Важно то, что указанные материалы могут быть приведены в жидкое агрегатное состояние и затем легко укладываться в сегмент оболочки. При этом не важно где это выполняется: на отдельном рабочем месте и потом наливается в сегмент оболочки, или приготовляется прямо в самом сегменте сферической оболочки. Естественно, что могут быть использованы и другие, известные из современного уровня техники материалы, если они отвечают оговоренным ранее условиям агрегатного состояния и механических свойств. Выбор того или иного наполнителя должен определяться приближенностью его механических свойств к аналогичным свойствам примененных в опорной части специального материала антифрикционных слоев скольжения, в том числе и для шарового шарнира, вписываемостью работ с этим наполнителем в технологический процесс производства опорных частей и экономичностью использования этого наполнителя при крупнотоннажном расходе.

Распределительный вкладыш 9 может иметь соприкасающуюся с наполнителем 8 торцевую сторону со сферической поверхностью. И в этом случае радиус этой поверхности назначают меньше внутреннего радиуса сегмента сферической оболочки на величину толщины находящегося в неотвердевшего наполнителя. Также вкладыш 9 может иметь и плоскую торцевую сторону, соприкасающуюся с наполнителем 8.

В обоих случаях у этого вкладыша на другой плоской торцевой стороне может быть закреплен специальный антифрикционный слой скольжения 10. Тогда на верхней опорной плите 3 должен быть в свою очередь укреплен взаимодействующий со слоем 10 коррозионностойкий (нержавеющий) лист 11 с полированной поверхностью. Это позволяет верхней плите 3, прикрепленной к пролетному строению 1, вместе с ним осуществлять по распределительному вкладышу требуемые возвратно-поступательные горизонтальные перемещения, в том числе, температурные, на величину +/-Δ с минимальным коэффициентом трения. Подобное перемещение может осуществляться как в одном, так и по двум взаимно перпендикулярным направлениям, в зависимости от конструкции опорной части - односторонне и всесторонне подвижные типы. Таких перемещение может и не осуществляться, как, например, в неподвижном типе опорной части.

Также вкладыш 9 может быть изготовлен по крайней мере с одним отверстием, например, центральным резьбовым, на противоположнй наполнителю 8 плоской торцевой стороне. Это дает возможность жестко скрепить шаровой сегмент с верхней опорной плитой 3 центральным болтом 17, специальный антифрикционный слой 10 укрепить на плите 5, а под взаимодействующий с ним нержавеющий лист 11 установить основание 12, по которому и будет происходить горизонтальное перемещение пролетного строения 1 на опорной части. Во втором случае обеспечивается фиксированное опирание пролетного строения на шаровой шарнир независимо от величины его температурных горизонтальных перемещений +/-Δ.

При обоих вариантах исполнения распределительного вкладыша 9 его целесообразно связать винтами с шайбами 13, 15 с отбортовкой сегмента оболочки 7, для чего в отбортовке могут быть под винты 13 выполнены отверстия 14. Эти отверстия 14 в оболочке должны обеспечивать вкладышу 9 возможность осуществления перемещений по вертикали на суммарную величину возможных усадки и деформирования в этом направлении наполнителя 8.

В ряде случаев может потребоваться шаровой сегмент с центральным сквозным отверстием. Например, для опорной части, работающей на отрыв /6/ или для опорной части разводных мостов /1/. Тогда сегмент сферической оболочки 7 и распределительный вкладыш 9 должны быть выполнены с центральными осевыми отверстиями. При этом обе эти детали соосно центральным отверстиям объединяют между собой полой цилиндрической втулкой 16, которую оставляют в отвердевшем наполнителе 8. Технология изготовления при этом практически не изменяется и состоит в том, что после установки на подставку сегмента оболочки 7 в его центральное отверстие вставляют полую втулку 16, обеспечивают герметичность полученного сопряжения и, удерживая втулку 16 в вертикальном положении, заполняют сегмент оболочки 7 наполнителем 8 в жидком агрегатном состоянии. Затем надевают на цилиндр 16 через центральное отверстие и вжимают в наполнитель 8 распределительный вкладыш 9, который прикрепляют его к оболочке 7, после чего выдерживают требуемое время полной кристаллизации наполнителя 8 до твердого агрегатного состояния.

Кинематически работа предложенного устройства опорной части осуществляется так же, как описано в источниках /1-7/. При этом следует отметить, что поскольку сегмент в виде оболочки заполняется наполнителем в жидком агрегатном состоянии, то независимо от возможных несовершенств формы оболочки, получаемое тело шарового сегмента является достаточно плотным для воспринятия сжимающей нагрузки от усилия Р. Все используемые в опорной части материалы так же известны из современного уровня техники. Их номенклатура постоянно расширяется. Отечественной и зарубежной промышленностью предлагаются (в виде днищ) сферические сегменты оболочек с отбортовкой из коррозионностойких (нержавеющих) и биметаллических сталей с полированными поверхностями и с размерами, вполне удовлетворяющими производство опорных частей. При необходимости их изготовление (штамповку) своими силами из листов стали типа марок 10Х18Н10Т, 12Х18Н10Т с полированной поверхностью толщиной порядка 2 мм несложно включить и в собственное серийное производство, так как здесь потребуется ограниченное число пуансонов и подготовительных операций по настройке оборудования для всей номенклатуры, выпускаемых опорных частей. Такие же листы коррозионностойкой (нержавеющей) стали с полированной поверхностью используются в опорной части для обеспечения ее возвратно-поступательных горизонтальных перемещений.

В специальных антифрикционных слоях скольжения применяются известные из современного уровня техники полимеры, такие как сверхвысокомолекулярный полиэтилен, чистый, наполненный или радиационно-модифицированный политетрафторэтилен и др. Коэффициент трения этих полимерных антифрикционных слоев при скольжении по полированной поверхности нержавеющей стали достаточно низок - μ=0,04-0,06 при положительной температуры и ненамного выше при отрицательной.

Таким образом, предлагаемое изобретение позволяет при обеспечении функциональной надежности опорной части с шаровым сегментом повысить технологичность и производительность ее изготовления для серийного производства.

Источники информации, принятые во внимание:

1. Эггерт X., Гроте Ю., Каушке В.Опорные части в строительстве. М., Транспорт, 1978, с. 109, с. 302.

2. Пат. РФ №2164271 М.кл. Е01D 19/04, 20.03.2001.

3. Пат. РФ №69504 М.кл. Е01D 19/04.

4. Пат. РФ №2404321 М.кл. Е01D 22/00, 20.11.2010.

5. Пат. РФ №168616 М.кл. Е01D 19/04, 12.10.2016.

6. Пат. РФ №82288 М.кл. Е01D 19/04, 20.04.2009

7. Пат. РФ №142077 М.кл Е01D 19/04, 16. 05.2014.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2007 |

|

RU2363804C2 |

| УСТРОЙСТВО ОПОРНОЙ ЧАСТИ | 1999 |

|

RU2164271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2000 |

|

RU2158332C1 |

| ОПОРНАЯ ЧАСТЬ МОСТА С ПОЛИМЕРНЫМИ СЛОЯМИ СКОЛЬЖЕНИЯ | 2023 |

|

RU2816615C1 |

| ЭКСПЕРТНАЯ СИСТЕМА НА БАЗЕ МЕДИЦИНСКОГО МАНИПУЛЯЦИОННОГО РОБОТА ДЛЯ ТРАНСПЕДИКУЛЯРНОЙ ФИКСАЦИИ ПОЗВОНОЧНИКА | 2023 |

|

RU2833780C1 |

Изобретение относится к строительству и может быть использовано для протяженных сооружений, например мостов, транспортных галерей, трубопроводных переходов и др. Технический результат - повышение эксплуатационной надежности опорной части, технологичности и производительности ее изготовления. Опорная часть включает передающие в сооружении от пролетного строения на опору вертикальную нагрузку при плотном касании шарнир в виде поворачивающегося в ответной выемке шарового сегмента и верхнюю и нижнюю опорные плиты, взаимодействующие с помощью антифрикционной пары слоев скольжения, из которых один выполнен нержавеющим полированным металлическим, а другой - из специального антифрикционного материала, например сверхвысокомолекулярного полиэтилена. Шаровой сегмент выполнен в виде сегмента сферической оболочки с тороидальной отбортовкой из коррозионно-стойкой стали с наружной полированной поверхностью, внутренняя часть которой частично заполнена, превышая линию перехода от сферы к отбортовке, но не на полную ее высоту, наполнителем из отвердевшего после заполнения оболочки в жидком агрегатном состоянии какого-либо материала, требуемые параметры механических свойств которого при соблюдении после отвердения в оболочке его нормируемой минимальной толщины не уступают аналогичным параметрам используемого в опорной части для слоев скольжения специального антифрикционного материала, а в свободную поверхность отвердевшего наполнителя с подвижной посадкой внутри отбортовки оболочки, превышая ее высоту, вжат торцевой стороной распределительный цилиндрический вкладыш, сопрягаемый своей противоположной торцевой плоской стороной с другой, взаимодействующей с ним, деталью опорной части, при этом вкладыш боковой цилиндрической поверхностью присоединен, в частности винтами резьбового соединения, к указанной отбортовке с возможностью его вертикального перемещения на суммарную величину усадки и деформирования наполнителя при сборке и эксплуатации опорной части. Способ изготовления опорной части включает ее сборку из указанных деталей. 2 н. и 10 з.п. ф-лы, 8 ил.

1. Опорная часть, включающая передающие в сооружении от пролетного строения на опору вертикальную нагрузку при плотном касании шарнир в виде поворачивающегося в ответной выемке шарового сегмента и верхнюю и нижнюю опорные плиты, взаимодействующие с помощью антифрикционной пары ответных слоев скольжения, из которых один выполнен полированным металлическим, а другой - из антифрикционного материала, например сверхвысокомолекулярного полиэтилена, отличающаяся тем, что шаровой сегмент выполнен в виде сегмента сферической оболочки с тороидальной отбортовкой, из коррозионно-стойкой стали с наружной полированной поверхностью, внутренняя часть которой частично заполнена, превышая линию перехода от сферы к отбортовке, но не на ее полную высоту наполнителем из отвердевшего после заполнения оболочки в жидком агрегатном состоянии материала, параметры механических свойств которого при соблюдении после отвердения в оболочке нормируемой минимальной толщины не уступают аналогичным параметрам используемого в опорной части для слоев скольжения антифрикционного материала, а в свободную поверхность наполнителя с подвижной посадкой внутри отбортовки, превышая ее высоту, вжат торцевой стороной распределительный цилиндрический вкладыш, сопрягаемый своей противоположной торцевой плоской стороной с другой, взаимодействующей с ним, деталью опорной части, при этом вкладыш боковой цилиндрической поверхностью присоединен, в частности винтами резьбового соединения, к указанной отбортовке с возможностью его вертикального перемещения на суммарную величину усадки и деформирования наполнителя при сборке и эксплуатации опорной части.

2. Опорная часть по п. 1, отличающаяся тем, что наполнителем сегмента сферической оболочки служит бетон, в частности быстротвердеющий.

3. Опорная часть по п. 1, отличающаяся тем, что наполнителем сегмента сферической оболочки служит легкоплавкий сплав, в частности эвтектический.

4. Опорная часть по п. 1, отличающаяся тем, что наполнителем сегмента сферической оболочки служит само/быстро твердеющая пластмасса, в частности акриловая.

5. Опорная часть по любому из пп. 1-4, отличающаяся тем, что распределительный вкладыш выполнен со сферической поверхностью торцевой стороны, вжимаемой в наполнитель, при этом радиус указанной сферической поверхности вкладыша меньше внутреннего радиуса сегмента сферической оболочки на величину толщины находящегося в ней наполнителя.

6. Опорная часть по любому из пп. 1-4, отличающаяся тем, что распределительный вкладыш выполнен с плоской поверхностью торцевой стороны, вжимаемой в наполнитель.

7. Опорная часть по любому из пп. 1-6, отличающаяся тем, что распределительный вкладыш выполнен с установленным на его противоположной наполнителю торцевой стороне слоем скольжения из антифрикционного материала.

8. Опорная часть по любому из пп. 1-6, отличающаяся тем, что распределительный вкладыш выполнен по крайней мере с одним отверстием, в частности резьбовым, на его противоположной наполнителю торцевой стороне, посредством которого вкладыш жестко скрепляют с другой деталью опорной части.

9. Опорная часть по любому из пп. 1-8, отличающаяся тем, что в отбортовке сегмента сферической оболочки из нержавеющей стали выполнены отверстия большего размера, чем диаметр присоединительных винтов к распределительному вкладышу, например круглые или овальные, перекрытые шайбами, причем размеры отверстий назначены с учетом суммарной величины усадки и деформирования в вертикальном направлении наполнителя оболочки при сборке и эксплуатации опорной части.

10. Опорная часть по п. 9, отличающаяся тем, что сегмент сферической оболочки и распределительный вкладыш выполнены с центральными осевыми отверстиями, через которые оба указанных элемента объединены полой цилиндрической втулкой, расположенной в отвердевшем наполнителе.

11. Способ изготовления опорной части по п. 1, включающий ее сборку из комплектующих деталей, передающих в сооружении от пролетного строения на опору вертикальную нагрузку при плотном касании шарнира, в виде поворачивающегося в ответной выемке шарового сегмента, и верхней и нижней опорных плит, взаимодействующих с помощью антифрикционной пары слоев скольжения, из которых один выполняют нержавеющим полированным металлическим, а другой - из антифрикционного материала, например сверхвысокомолекулярного полиэтилена, отличающийся тем, что шаровой сегмент изготавливают из предварительно подготовленного, например, штамповкой из коррозионно-стойкой стали сегмента сферической оболочки с наружной полированной поверхностью, с тороидальной отбортовкой, который устанавливают в ответную ему выемку подставки, например, взаимодействующей с ним детали шарнира, приводят в жидкое агрегатное состояние наполнитель из материала, параметры механических свойств которого при соблюдении нормируемой минимальной толщины в твердом агрегатном состоянии не уступают аналогичным параметрам используемого в опорной части для слоев скольжения специального антифрикционного материала, затем заполняют внутреннюю часть сегмента оболочки, превышая линию перехода от сферы к отбортовке, но не на ее полную высоту, находящимся в жидком агрегатном состоянии рассчитанным из условия соблюдения минимальной толщины после отвердения в оболочке количеством наполнителя и после этого вжимают в поверхность жидкого наполнителя, обеспечивая ему нужную высоту, торцевой стороной распределительный цилиндрический вкладыш, имеющий подвижную посадку внутри отбортовки и превышающий ее по высоте, а другой торцевой стороне этого вкладыша задают горизонтальное положение и фиксируют его присоединением боковой цилиндрической поверхности резьбовым соединением к отбортовке сегмента оболочки с возможностью вертикального перемещения вкладыша на суммарную величину усадки и деформирования наполнителя при сборке и эксплуатации опорной части, выдерживают требуемое для полной кристаллизации (отвердения) наполнителя время и после этого сопрягают готовый шаровой сегмент с другими требуемыми деталями опорной части.

12. Способ изготовления опорной части по п. 11, отличающийся тем, что в ответную выемку подставки устанавливают сегмент сферической оболочки с предварительно выполненным в ней центральным отверстием, в которое вставляют полую втулку, обеспечивают герметичность полученного сопряжения и, удерживая эту втулку в вертикальном положении, заполняют сектор оболочки наполнителем в жидком агрегатном состоянии, затем надевают на втулку через также предварительно выполненное центральное отверстие распределительный вкладыш, который вжимают в наполнитель и прикрепляют к оболочке, после чего выдерживают требуемое время полной кристаллизации наполнителя до твердого агрегатного состояния.

| 0 |

|

SU168616A1 | |

| КОЛЬЦЕВОЙ ТЕРМОЭЛЕМЕНТ | 0 |

|

SU181699A1 |

| УСТРОЙСТВО для СОЗДАНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ В | 0 |

|

SU183977A1 |

| US 4320549 A1, 23.03.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ1- | 0 |

|

SU176296A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2000 |

|

RU2158332C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2007 |

|

RU2363804C2 |

| СПОСОБ СБОРКИ ШАРОВОГО ШАРНИРА | 2001 |

|

RU2220336C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2007 |

|

RU2363804C2 |

Авторы

Даты

2020-08-19—Публикация

2019-06-25—Подача