Изобретение относится к строительству и может быть использовано для протяженных сооружений, например: мостов, крановых эстакад, трубопроводных переходов, транспортных галерей и т.д.

Известно устройство опорной части, включающее передающие от сооружения на опору вертикальную нагрузку при плотном касании (термин принят согласно СНиП 2.05.03-84*, с. 78) шаровой сегмент, верхнюю и нижнюю опорные плиты, взаимодействующие с возможностью обеспечения с требуемым коэффициентом трения поворотных и горизонтальных возвратно-поступательных в заданных пределах и направлениях перемещений сооружения относительно опоры при помощи ограничителей и попарно контактирующих методу собой ответными сферическими и плоскими поверхностями слоев скольжения, из которых в каждой паре один выполнен металлическим, а другой с политетрафторэтиленом и гнездами с пластичным смазочным материалом /1/.

Одним из недостатков данного устройства является то, что в нем шаровой сегмент и опорные плиты размещены с расположением слоев скольжения с ответными плоскими поверхностями выше слоев скольжения с ответными сферическими поверхностями. В результате температурные горизонтальные возвратно-поступательные перемещения (особенно большие) сооружения обусловливают применение в нем повышающих материалоемкость развитых и усиленных опорных узлов.

Другой недостаток устройства заключается в том, что слои скольжения выполнены из листовых заготовок нержавеющей стали и чистого политетрафторэтилена и прикреплены к соответствующим местам сопряжений с шаровым сегментом и опорными плитами в специально выточенных углублениях с помощью накладок, болтов и клея, что увеличивает материалоемкость опорной части. Указанное обстоятельство усугубляется еще и тем, что слой скольжения из чистого политетрафторэтилена имеет расчетное сопротивление значительно ниже, чем у материала других, в основном стальных деталей опорной части, и поэтому, являясь одним из основных расчетных элементов, обусловливает увеличение ее габаритов и, как следствие, материалоемкости.

Кроме того, в рассматриваемом устройстве отсутствует возможность пополнения или обновления запаса смазочного материала без подъема сооружения и разборки опорной части. Проведение подобных операций, как правило, связано со значительными осложнениями эксплуатации сооружения и производственными затратами и осуществляется только в случаях крайней необходимости. В то же время естественный расход смазочного материала и его разложение в течение более короткого, чем у сооружения, срока службы вызывает ухудшение свойств фрикционного контакта между ответными поверхностями слоев скольжения. В результате этого слои скольжения с политетрафторэтиленом требуют своей периодической замены, а нередко и сопряженных с ними деталей в течение нормативного срока эксплуатации сооружения /2/, что опять-таки приводит к необходимости подъема сооружения и разборки опорной части.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство опорной части, включающее передающие от сооружения на опору вертикальную нагрузку при плотном касаний шаровой сегмент, верхнюю и нижнюю опорные плиты, взаимодействующие с возможностью обеспечения с требуемым коэффициентом трения соответственно поворотных и горизонтальных возвратно-поступательных в заданных пределах и направлениях перемещений сооружения относительно опоры при помощи ограничителей и попарно контактирующих между собой ответными сферическими и плоскими поверхностями слоев скольжения, из которых в каждой паре один выполнен металлическим, а другой с политетрафторэтиленом и гнездами с пластичным смазочным материалом /3/.

Как и в предыдущем устройстве, здесь также шаровой сегмент и опорные плиты размещены с расположением слоев скольжения с ответными плоскими поверхностями выше слоев скольжения с ответными сферическими поверхностями. Однако ограничители горизонтальных возвратно- поступательных перемещений допускают их осуществление на небольшую, как правило, не превышающую 2 мм, величину, обусловливаемую только прогибом сооружения. Этим обеспечивается его практически фиксированное опирание на опорную часть и вследствие этого возможность применения в нем менее материалоемких опорных узлов. В то же время недостатком устройства является снижение функциональных возможностей, так как оно может быть реализовано лишь в качестве неподвижных опорных частей.

Другой недостаток устройства связан с использованием металлического слоя скольжения, выполненного в виде гальванического твердохромированного покрытия. Несмотря на то, что это снижает материалоемкость опорной части, твердохромированный слой скольжения не устойчив в некоторых промышленных районах и повреждается при эксплуатации, но при этом его ремонт не допускается /4/. Кроме того, в данном устройстве, как и в ранее рассмотренном, сохраняются недостатки, связанные с креплением и служебными свойствами слоя скольжения из листового чистого политетрафторэтилена и отсутствием возможности регулярного добавления и обновления смазочного материала без подъема сооружения и разборки опорной части, что отражается на ее долговечности и вызывает также необходимость неоднократной замены ее деталей в течение нормативного срока эксплуатации сооружения.

Изобретение направлено на решение задач по снижению материалоемкости как сооружения, так и опорной части, повышению ее долговечности.

Для этого в предлагаемом устройстве опорной части, включающем передающие от сооружения на опору вертикальную нагрузку при плотном касании шаровой сегмент, верхнюю и нижнюю опорные плиты, взаимодействующие с возможностью обеспечения с требуемым коэффициентом трения поворотных и горизонтальных возвратно- поступательных в заданных пределах и направлениях перемещений сооружения относительно опоры при помощи ограничителей и попарно контактирующих между собой ответными сферическими и плоскими поверхностями слоев скольжения, из которых в каждой паре один выполнен металлическим, а другой с политетрафторэтиленом и гнездами с пластичным смазочным материалом, указанные шаровой сегмент и опорные плиты размещены с расположением слоев скольжения с ответными сферическими поверхностями выше слоев скольжения с ответными плоскими поверхностями, а в контактирующей паре слоев скольжения, по крайней мере, один, в частности с политетрафторэтиленом, выполнен в виде напыленного до требуемой из условий эксплуатации толщины покрытия, например, не меньшей, чем сумма величин смятия от нагрузки и износа этого слоя за нормативный срок службы сооружения. При этом либо шаровой сегмент и нижняя опорная плита выполнены прикрепляемыми неподвижно, например, резьбовыми соединениями, соответственно к сооружению и опоре, а верхняя опорная плита размещена между ними с возможностью контактирования ответных сферических поверхностей слоев скольжения ее и сегмента, ответных плоских поверхностей слоев скольжения ее и нижней опорной плиты и ответных поверхностей боковых слоев скольжения ее и ограничителей горизонтальных возвратно- поступательных перемещений. Либо верхняя и нижняя опорные плиты выполнены прикрепляемыми неподвижно соответственно к сооружению и опоре, а шаровой сегмент размещен между ними с возможностью контактирования ответных сферических поверхностей слоев скольжения его и верхней опорной плиты, ответных плоских поверхностей слоев скольжения его и нижней опорной плиты и ответных поверхностей боковых слоев скольжения его и ограничителей горизонтальных возвратно-поступательных перемещений. Кроме того, слой скольжения с политетрафторэтиленом выполнен с компонентами цветного пластичного, например, медьсодержащего металла. Помимо этого, хотя бы один из попарно контактирующих слоев скольжения выполнен с порами, из которых открытые - заполнены пластичным смазочным материалом. К тому же ограничители горизонтальных возвратно- поступательных перемещений размещены на нижней опорной плите, совместно с которой ими образован герметичный поддон, имеющий хотя бы один выпускной канал с заглушкой и глубину, обеспечивающую заполнение его жидким смазочным материалом на требуемую высоту уровня, например, захватывающую ответные сферические поверхности слоев скольжения шарового сегмента и верхней опорной плиты. Вместе с этим и само устройство опорной части выполнено с кожухом, имеющим горловину для подачи в поддон жидкого смазочного материала, а также указатель чистоты и высоты уровня данного материала в поддоне.

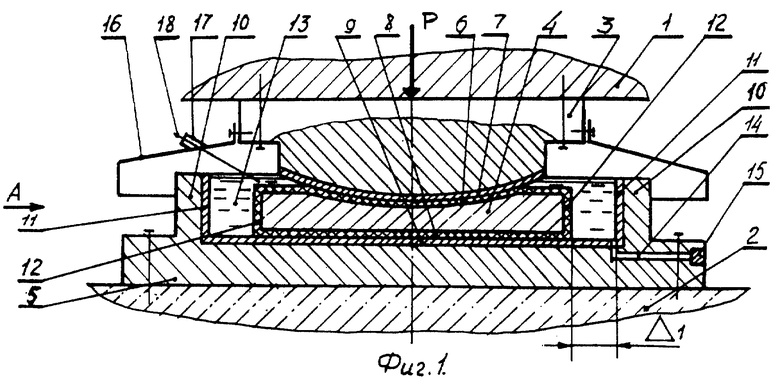

Сущность изобретения поясняется чертежами.

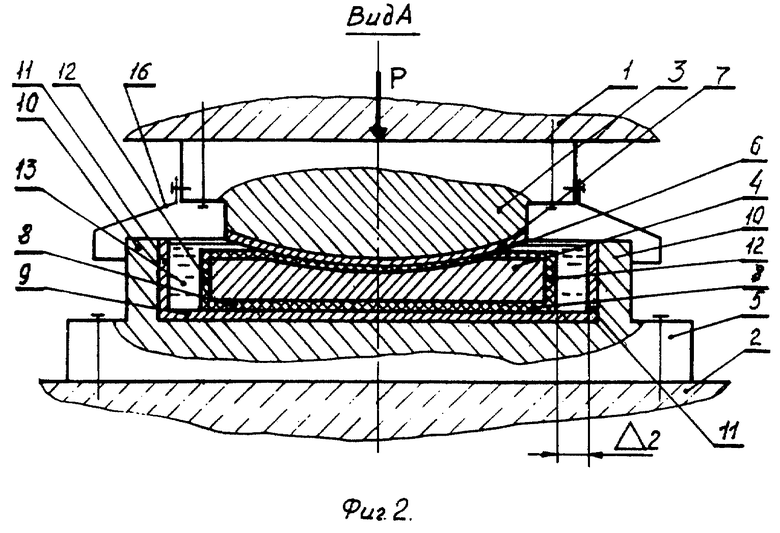

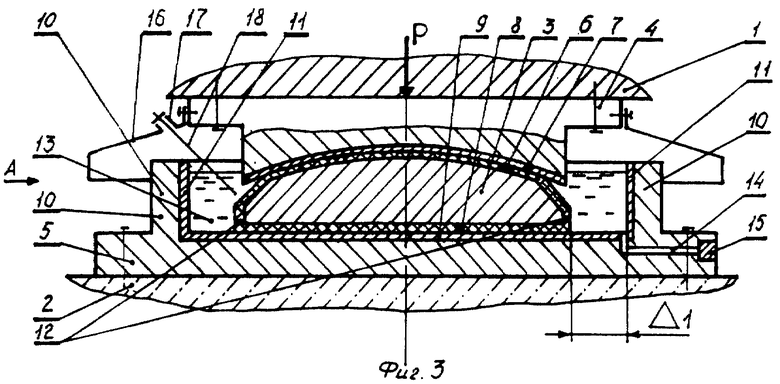

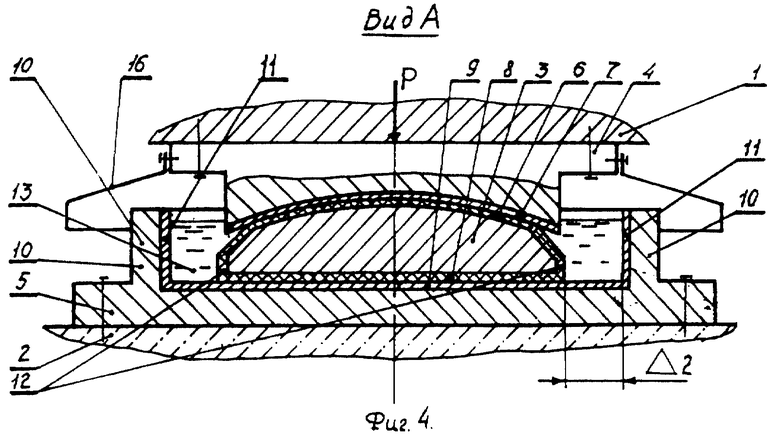

На фиг. 1 и 2 показаны соответственно виды спереди и сбоку устройства опорной части с верхней опорной плитой, размещенной между шаровым сегментом и нижней опорной плитой. На фиг. 3 и 4 показаны соответственно виды спереди и сбоку устройства опорной части с шаровым сегментом, размещенным между верхней и нижней опорными плитами.

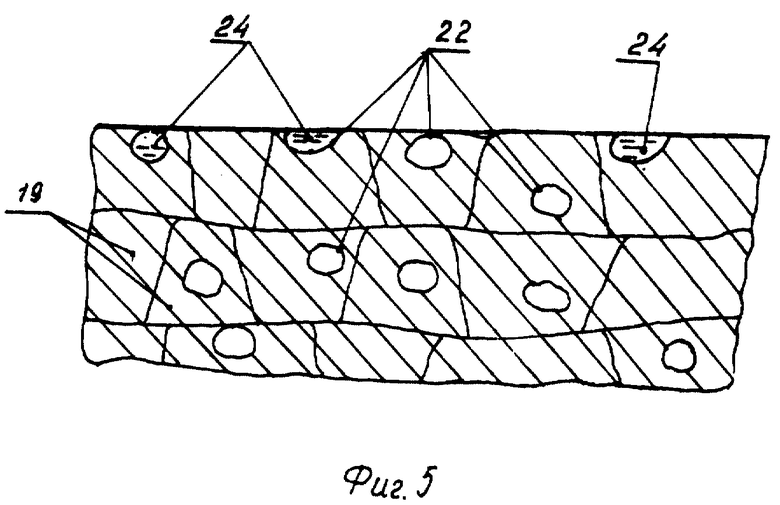

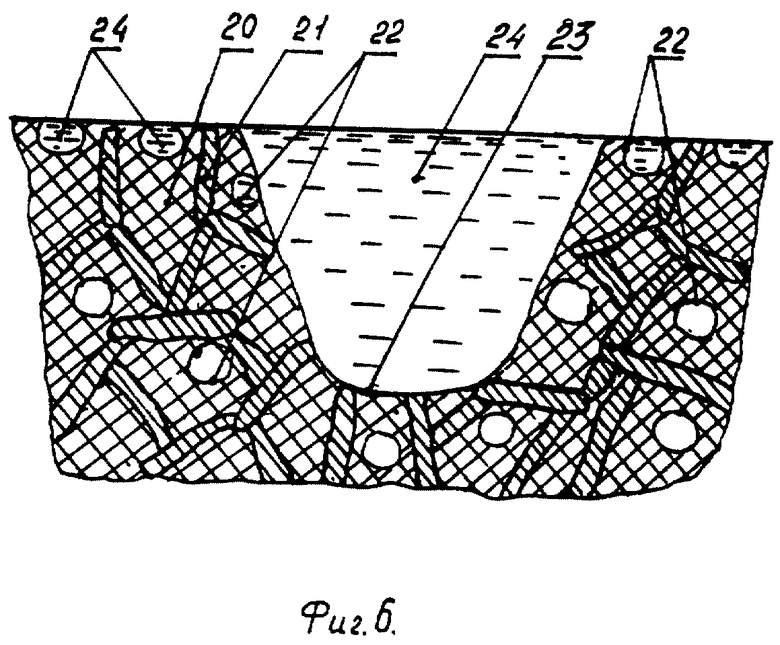

На фиг. 5 и 6 показаны схемы структур напыленных слоев скольжения соответственно металлического и с политетрафторэтиленом.

Устройство опорной части включает передающие от сооружения 1 на опору 2 вертикальную нагрузку P при плотном касании шаровой сегмент 3, верхнюю 4 и нижнюю 5 опорные плиты. Указанные детали устройства взаимодействуют при помощи попарно контактирующих между собой ответными сферическими поверхностями слоев скольжения 6, 7 и ответными плоскими поверхностями слоев скольжения 8, 9. Эти слои скольжения обеспечивают сооружению 1 относительно опоры 2 соответственно поворотные и горизонтальные возвратно-поступательные перемещения с требуемым коэффициентом трения скольжения, например, не превышающим норм СНиП 2.05.03-84* (с.29, табл. 16). Поэтому слои скольжения 7, 9 - металлические и являются контртелами для слоев скольжения 6, 8, основной составляющей материала которых является политетрафторэтилен. Принадлежность в каждой контактирующей паре того или другого слоя скольжения какой-либо из взаимодействующих деталей опорной части принципиального значения не имеет и диктуется только условием превышения площади поверхности слоя скольжения с большей твердостью (металлического) над площадью поверхности слоя скольжения с меньшей твердостью (с политетрафторэтиленом). В противном случае возникает эффект штампа.

Шаровой сегмент 3, верхняя 4 и нижняя 5 опорные плиты размещены в устройстве с расположением слоев скольжения 6, 7 с ответными сферическими поверхностями выше слоев скольжения 8, 9 с ответными плоскими поверхностями. Здесь возможны два конструктивных варианта: либо, когда шаровой сегмент 3, либо, когда верхняя опорная плита 4 выполнены прикрепляемыми неподвижно, например, резьбовыми, сварными или другими соединениями к сооружению 1. Также выполнена неподвижно прикрепляемой к опоре 2 и нижняя опорная плита 5. При первом варианте слой скольжения 8 принадлежит верхней опорной плите 4. Поэтому для технологичности целесообразно, чтобы ей принадлежал и слой скольжения 6, а слой скольжения 7 принадлежал шаровому сегменту 3. Сама же опорная плита 4 размещена между шаровым сегментом 3 и нижней опорной плитой 5 с возможностью контактирования ответных сферических поверхностей слоев скольжения 6, 7 ее и шарового сегмента 3 и ответных плоских поверхностей слоев скольжения 8, 9 ее и нижней опорной плиты 5. При втором варианте слой скольжения 8 принадлежит шаровому сегменту 3 и поэтому также целесообразно, чтобы тогда сегменту принадлежал и слой 6, а слой 7 - верхней опорной плите 4. Сам же шаровой сегмент 3 размещен между верхней 4 и нижней 5 опорными плитами с возможностью контактирования ответных сферических поверхностей слоев скольжения 6, 7 его и верхней опорной плиты 4 и ответных плоских поверхностей слоев скольжения 8, 9 его и нижней опорной плиты 5.

Приведенные варианты компоновки устройства опорной части позволяют охватить все возможные случаи расположения центра ответных сферических поверхностей слоев скольжения 6, 7 по высоте опорного сечения сооружения 1. Расположение этого центра назначается при проектировании в зависимости от совокупности эксплуатационных и технологических факторов, таких как расчетный радиус ответных сферических поверхностей слоев скольжения 6, 7, допускаемые величины вертикальных и горизонтальных перемещений сооружения 1, вызванных его прогибом, компактности, технологичности и материалоемкости опорной части и др.

В соответствии с требуемыми для сооружения 1 пределами и направлениями его горизонтальных возвратно-поступательных перемещений относительно опоры 2 на нижней опорной плите 5 размещены ограничители 10. Обусловленные этим величины Δ1 и Δ2 соответственно продольных и поперечных горизонтальных возвратно-поступательных перемещений определяют тип и функциональное назначение опорной части. Так при Δ1>Δ2>0 опорная часть является всесторонне подвижной, при Δ1>0 и Δ2= 0 - односторонне подвижной, при Δ1= Δ2≈ 0 - неподвижной. В связи с тем, что при эксплуатации опорной части - всесторонне подвижной возможен, а односторонне подвижной - обязателен контакт боковых поверхностей подвижных 4 или 3 деталей с неподвижными ограничителями 10, то во избежание увеличения коэффициента трения при горизонтальных возвратно-поступательных перемещениях на указанных боковых поверхностях также предусмотрены соответствующие боковые слои скольжения 11 - металлические и 12 - с политетрафторэтиленом с ответными, в основном, плоскими поверхностями. В неподвижной опорной части наличие подобных слоев, по нашему мнению, также целесообразно.

Независимо от типа опорной части, слои скольжения 6 и 7, 8 и 9, 11 и 12 шарового сегмента 3, опорных плит 4, 5 и ограничителей 10 выполнены в виде напыленных покрытий.

Снижению их коэффициента трения и износа способствует жидкий смазочный материал 13, например, минеральное масло марки МП 605. Для поддержания его необходимого запаса ограничители 10 размещены на нижней опорной плите 5 таким образом, чтобы ими совместно был образован герметичный поддон, имеющий глубину, обеспечивающую его заполнение на требуемую высоту уровня смазочного материала 13, например, захватывающую не только ответные плоские, но и сферические поверхности соответственно слоев скольжения 8, 9 и 6, 7. Для удаления в процессе эксплуатации опорной части отработанного смазочного материала в поддоне предусмотрен выпускной канал 14 с заглушкой 15. Кожух 16 предотвращает попадание в поддон инородных тел и загрязнений. При этом он выполнен с горловиной 17, предназначенной для подачи через нее в поддон смазочного материала 13, а также с указателем 18 чистоты этого материала и высоты его уровня в поддоне. Такой указатель может быть аналогичен известным из современной техники, например, применяемому в двигателях автомобилей и иметь вид щупа, вставленного в горловину 17.

Структуры слоев скольжения 6, 7, 8, 9, 11, 12 представляют собой частицы компонентов их материалов, соединенные между собой и с частицами материала напыляемой поверхности очагами схватывания высокой прочности, которая обусловлена происходящими при напылении процессами физико-химического взаимодействия указанных частиц. При этом возможно синтезирование для слоев скольжения компонентов самых разнообразных материалов. Так слои скольжения 7, 9, 11 напылены в виде однородных металлических покрытий, частицы 19 которых являются компонентами нержавеющей стали, например, марки 12Х18Н10Т. В то же время слои скольжения 6, 8, 12 напылены в виде композитных покрытий с частицами 20 и 21, являющихся соответственно компонентами политетрафторэтилена и пластичного цветного, например, медьсодержащего металла.

После напыления слоев скольжения их контактирующие между собой ответные поверхности доведены финишными технологическими операциями до требуемых для них точности и чистоты обработки. Эксплуатационная толщина напыленных слоев скольжения составляет не менее суммы величин их смятия под нагрузкой и износа за нормативный срок эксплуатации, например, сооружения. Для еще большего снижения коэффициента трения и износа слоев скольжения они выполнены с порами 22, в том числе открытыми (выходящими на поверхность), а слои 6, 8 - дополнительно и со смазочными гнездами 23, заполненными пластичным смазочным материалом 24, например, минеральной смазкой марки ЦИАТИМ-221.

Устройство опорной части работает следующим образом.

Обусловливаемую сооружением 1 и передаваемую на опору 2 опорную нагрузку P воспринимают шаровой сегмент 3, верхняя 4 и нижняя 5 опорные плиты и принадлежащие им слои скольжения 6, 7, 8, 9 независимо от того, по какому из показанных ранее вариантов конструктивной компоновки размещены эти детали. Одновременно с этим, при первом варианте шаровой сегмент 3 следует за сооружением 1 и при его прогибах осуществляет поворотные перемещения по верхней опорной плите 4, а при температурных изменениях линейных размеров сооружения 1 вынуждает в свою очередь эту же плиту 4 совершать горизонтальные возвратно-поступательные перемещения по нижней опорной плите 5 вплоть до предопределяемых ограничителями 10 величин Δ1 и Δ2 во всесторонне подвижной или только Δ1 - в односторонне-подвижной опорных частях. В последней ограничители 10, являясь направляющими горизонтальных возвратно-поступательных перемещений в одном направлении, воспринимают совместно со слоями скольжения 11, 12 горизонтальные усилия, вызванные недопущением подобных перемещений в другом направлении. В неподвижной опорной части ограничители 10 и слои скольжения 11, 12 также воспринимают горизонтальные усилия из-за недопущенных перемещений во всех направлениях. При втором варианте за сооружением 1 следует верхняя опорная плита 4, совершая поворотные перемещения по шаровому сегменту 3 и вынуждая его в свою очередь при температурных изменениях поступательно перемещаться по нижней опорной плите 5 или передавать горизонтальную нагрузку на ограничители 10 через слои скольжения 11, 12.

Вследствие того, что контактирующие между собой слои скольжения 6, 7 с ответными сферическими поверхностями, по которым взаимодействуют шаровой сегмент 3 и опорная плита 4, при обоих вариантах конструктивной компоновки опорной части расположены выше контактирующих между собой слоев скольжения 8, 9 с ответными плоскими поверхностями, по которым взаимодействуют соответственно опорная плита 4 (в первом варианте) или шаровой сегмент 3 (во втором варианте) с опорной плитой 5, сооружение 1 при любых величинах и направлениях горизонтальных возвратно- поступательных, в том числе, температурных перемещений сохраняет практически неизменным, т.е. фиксированным, положение своего опирания на опорную часть. Это позволяет применять в сооружении менее габаритные и металлоемкие опорные узлы.

Контактирующие между собой слои скольжения 6 и 7, 8 и 9, 11 и 12, выполненные в виде напыленных покрытий, не только воспринимают те же нагрузки, что и шаровой сегмент 3, опорные плиты 4, 5 и ограничители 10, но и обеспечивают совместно со смазочными материалами 13 и 24 при всех видах перемещений сооружения 1 взаимодействие этих деталей с коэффициентом трения скольжения, не превышающим нормативного. При этом служебные свойства напыленных толщиной в 0,1 мм слоев скольжения 7, 9, 11, частицы 19 которых являются компонентами нержавеющей стали, не отличаются от свойств более толстых слоев скольжения из листовых материалов того же состава, выполненных известными для современного уровня техники методами. Поэтому в принципе здесь возможна взаимозаменяемость, обусловливаемая экономичностью применения имеющегося на предприятии-изготовителе опорных частей технологического оборудования. Также для некоторых промышленных районов могут оказаться приемлемыми и металлические слои скольжения, выполненные в виде гальванического твердохромированного покрытия.

В то же время служебные свойства напыленных слоев скольжения 6, 8, 12 определяют компоненты политетрафторэтилена и цветных пластичных металлов, таких как медьсодержащих (сама медь, ее окислы, латунь, бронза и др.), никель, олово, свинец и т.п. Выбор этих компонентов для материала слоев скольжения 6, 8, 12 обусловлен исключительными антифрикционными свойствами политетрафторэтилена, известного под разными названиями: в нашей стране, как фторопласт, а за рубежом, как тефлон, флюон, алгофлон и др., и не менее важными свойствами указанных цветных металлов - при смазывании минеральными маслами и пластичными смазками, водой, нефтью и др. жидкостями самопроизвольно образовывать в зоне фрикционного контакта самовосстанавливаемую пластичную пленку, снижающую в несколько раз коэффициент трения скольжения и износ трущихся тел. При этом в зависимости от типа смазывающего материала изменяется марка и количественное содержание цветного пластичного металла в составе компонентов материалов, входящих во фрикционный контакт.

Кроме того, в синтезированных напылением слоях скольжения 6, 8, 12 получается, что частицы 20 политетрафторэтилена армированы каркасом из частиц 21 цветного пластичного металла. Данный каркас, имея более высокую прочность, чем политетрафторэтилен, полностью принимает на себя все эксплуатационные нагрузки, а сам политетрафторэтилен выполняет роль сухой смазки. Выступающий при деформациях каркаса, он также переносится в процессе взаимодействия деталей опорной части в зону их трения, образуя свою промежуточную антифрикционную пленку, которая по мере изнашивания восстанавливается за счет очередных деформаций каркаса.

Варьированием качественного состава и количественного соотношения указанных компонентов слоев скольжения 6, 8, 12 можно обеспечить им требуемые для эксплуатации технические параметры даже в условиях сухого трения. Так установлено, что если напыленный слой скольжения с политетрафторэтиленом выполнен с содержанием до 25% по массе меди, ее окислов, бронзы или латуни, то композитный материал этого слоя практически не уступает по величине коэффициента трения чистому политетрафторэтилену, превосходя его по износостойкости, и имеет большее (как минимум в три раза), чем у него расчетное сопротивление сжатию. С учетом этого, а также деформаций сжатия под нагрузкой при сроке эксплуатации опорной части, не меньшем, чем у сооружения (80-100 лет), толщина напыленных слоев скольжения 6, 8, 12 даже при отсутствии смазочных материалов может не превышать 1,5 мм. При использовании никеля и других цветных пластичных металлов толщина этих слоев выше более чем на 20%.

Тем не менее в предлагаемом устройстве опорной части в процессе взаимодействия шарового сегмента 3, опорных плит 4, 5 и ограничителей 10 обеспечивается смазывание контактирующих ответных поверхностей слоев скольжения 6 и 7, 8 и 9, 11 и 12. К ним смазочные материалы 13 и 24 поступают соответственно из поддона, образованного нижней опорной плитой 5 и ограничителями 10, а также из открытых пор 22 и гнезд 23, находящихся в этих слоях. Помимо того, что данные смазочные материалы сами по себе существенно снижают коэффициент трения и износ, как уже упоминалось, при соприкосновении с ними в зоне фрикционного контакта частиц 21 цветного пластичного металла, имеющегося в слоях скольжения 6, 8, 12, происходит еще большее уменьшение указанных параметров.

Эффективность этого явления возрастает при наличии на поверхности трущихся тел в зоне фрикционного контакта так называемых "микрорезервуаров", заполненных смазочным материалом. Ими и являются открытые поры 22. Допустимое содержание пор в напыленных слоях скольжения назначается из условий обеспечения необходимой прочности сцепления данных слоев с сопрягаемыми поверхностями деталей и их минимального износа при трении. Установлено, что этим требованиям удовлетворяет пористость до 12-16%, позволяющая снизить интенсивность изнашивания слоев скольжения 6, 8, 12 еще в 1,2-1,3 раза. Вскрывающиеся при этом внутренние подповерхностные поры автоматически сразу же заполняются смазочным материалом.

Комплекс принятых в предлагаемом устройстве опорной части мер по снижению коэффициента трения и износа слоев скольжения 6, 8, 12 в совокупности позволяет приблизиться к их практической безызносности в течение нормативного срока эксплуатации сооружения 1.

Наличие в устройстве наряду с традиционно применяемым в опорных частях пластичным смазочным материалом 24, например, минеральной смазкой марки ЦИАТИМ 221, жидкого смазочного материала 13, например минерального масла марки МП-605, обусловлено тем, что последний не только хорошо распространяется в процессе взаимодействия шарового сегмента 3, опорных плит 4, 5 и ограничителей 10 по контактирующим ответным поверхностям слоев скольжения 6, 7, 8, 9, 11, 12, но при этом и постоянно подпитывает пластичную смазку 24 в порах 22 и гнездах 23, восстанавливая ее служебные свойства и поддерживая ее необходимый запас. Кроме того, текучесть жидкого смазочного материала 13 позволяет легко осуществить его периодическое пополнение или замену при возможных загрязнениях в поддоне. Для этого по указателю 18, вынутому из горловины 17 кожуха 16, проверяют визуально уровень и чистоту смазочного материала 13. При необходимости пополнения его сразу же добавляют в поддон через ту же горловину 17. При необходимости замены из выпускного канала 14 вынимают заглушку 15 и полностью сливают содержимое поддона, а затем, вставив заглушку 15, через горловину 17 заливают в него свежий смазочный материал 13. В обоих случаях следует периодически проверять высоту его уровня указателем 18.

Таким образом, предлагаемое устройство может быть реализовано в односторонне и всесторонне подвижных и неподвижных опорных частях, что независимо от их типа обеспечит фиксированное опирание на них сооружения и тем самым позволит применить в нем компактные и менее материалоемкие опорные узлы. При этом по сравнению с прототипом сама опорная часть так же будет иметь меньшую в 1,5-2 раза материалоемкость и лучшие показатели по долговечности, обусловливающие срок ее службы в течение всего нормативного срока эксплуатации сооружения.

Источники информации, принятые во внимание

1. Заявка ФРГ N 2829309, МКИ E 01 D 19/04, заявл. 04.07.78, опубл. 17.01.80.

2. Алексеев В.В. и др. Железнодорожные и автодорожные мосты. Состояние и основные тенденции техники и технологии строительства. /В.В.Алексеев, Г.И. Терикиди, Л. С.Блинков и др. - Библиотека транспортного строительства - М., МП "ТИМПР", 1994, N 8, С.208.

3. Эггерт Х. , Гроте Ю., Каушке В. Опорные части в строительстве. -М. Транспорт, 1978, С.108-120.

4. Эггерт X. , Гроте Ю., Каушке В. Опорные части в строительстве. М., Транспорт, 1978, С.302.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2000 |

|

RU2158332C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2007 |

|

RU2363804C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2019 |

|

RU2730231C1 |

| НЕПОДВИЖНАЯ ОПОРНАЯ ЧАСТЬ | 1996 |

|

RU2099468C1 |

| СПОСОБ ПРЕДСТАВЛЕНИЯ ВИЗУАЛЬНОЙ ИНФОРМАЦИИ ЗРИТЕЛЯМ, НАХОДЯЩИМСЯ НА ДВИЖУЩЕМСЯ ТРАНСПОРТНОМ СРЕДСТВЕ | 1992 |

|

RU2065624C1 |

| ПОПЕРЕЧНЫЙ СТЫК ОРТОТРОПНОЙ ПЛИТЫ ПРОЛЕТНОГО СТРОЕНИЯ МОСТА И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2007 |

|

RU2330913C1 |

| ОПОРНАЯ ЧАСТЬ МОСТА С ПОЛИМЕРНЫМИ СЛОЯМИ СКОЛЬЖЕНИЯ | 2023 |

|

RU2816615C1 |

| МАЯТНИКОВАЯ СКОЛЬЗЯЩАЯ ОПОРА | 2006 |

|

RU2435080C2 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| ОПОРНАЯ ЧАСТЬ МОСТА | 2003 |

|

RU2235821C1 |

Изобретение относится к строительству и может быть использовано для протяженных сооружений, например мостов, крановых эстакад, трубопроводных переходов, транспортных галерей и т.д. Устройство опорной части включает воспринимающий вертикальную нагрузку от сооружения на опору шаровой сегмент, верхнюю и нижнюю опорные плиты, взаимодействующие с возможностью обеспечения с требуемым коэффициентом трения поворотных и горизонтальных перемещений сооружения относительно опоры при помощи ограничителей и попарно контактирующих между собой ответными сферическими и плоскими поверхностями слоев скольжения, из которых в каждой паре один выполнен металлическим, а другой с политетрафторэтиленом и гнездами с пластичным смазочным материалом. Новым в устройстве является то, что шаровой сегмент и опорные плиты размещены с расположением слоев скольжения с ответными сферическими поверхностями выше слоев скольжения с ответными плоскими поверхностями, а один из слоев скольжения в контактирующей паре, в частности, с политетрафторэтиленом выполнен в виде напыленных до требуемой из условий эксплуатации толщины покрытия, например, не меньшей, чем сумма величин смятия от нагрузки и износа этого слоя за нормативный срок службы сооружения, компонентов цветного металла, например, медьсодержащего металла. Причем расположение верхней опорной плиты и шарового сегмента относительно нижней опорной плиты и сооружения может варьироваться, либо шаровой сегмент находится между верхней и нижней опорными плитами, которые неподвижно закреплены при помощи, например, резьбовых соединений соответственно к сооружению и к опоре, либо наоборот. Помимо этого хотя бы один из попарно конструктирующих слоев скольжения выполнен с порами, из которых открытые заполнены смазочным материалом. К тому же ограничители горизонтальных возвратно-поступательных перемещений размещены на нижней опорной плите, совместно с которой ими образован герметичный поддон, имеющий хотя бы один выпускной канал с заглушкой и глубину, обеспечивающую заполнение его жидким смазочным материалом на требуемую высоту уровня, например, захватывающую ответные сферические поверхности слоев скольжения шарового сегмента и верхней опорной плиты. Вместе с тем устройство выполнено с защитным кожухом, имеющим горловину для подачи в поддон жидкого смазочного материала, а также указатель чистоты и высоты уровня данного материала в поддоне. Технический результат, обеспечиваемый изобретением, заключается в снижении материалоемкости как сооружения, так и опорной части, а также в повышении ее долговечности. 6 з.п. ф-лы, 6 ил.

| ЭГГЕРТ Х., ГРОТЕ Ю., КАУШКЕ В | |||

| Опорные части в строительстве | |||

| - М.: Транспорт, 1978, с.108-120 | |||

| Устройство для надвижки пролетного строения моста | 1984 |

|

SU1245642A1 |

| DE 1233426 A, 02.02.1967 | |||

| СПОСОБ ПЕРЕДАЧИ ДАННЫХ ПО СЕТИ ETHERNET МЕЖДУ ОБЪЕДИНЕННЫМИ ЭЛЕКТРОПОЕЗДАМИ ПО БЕСПРОВОДНОЙ СВЯЗИ | 2024 |

|

RU2829209C1 |

| Линия для приготовления кормовых смесей | 1980 |

|

SU1077604A1 |

| Преобразователь линейного перемещения в код | 1981 |

|

SU991469A1 |

| Экстремальный индикатор | 1959 |

|

SU126633A1 |

Авторы

Даты

2001-03-20—Публикация

1999-08-03—Подача