Изобретение относится к строительству и предназначено для протяженных сооружений, например мостов, крановых эстакад, трубопроводных переходов, транспортных галерей и т.д., устанавливаемых на опорные части скольжения.

Известны способы изготовления опорной части, включающие ее сборку из комплектующих деталей, в том числе из попарно взаимодействующих между собой ответными криволинейными и плоскими поверхностями с требуемым коэффициентом трения, для чего при их подготовке специально обрабатывают участок сопряжения и к нему у одной из них прикрепляют металлический слой скольжения с полированной поверхностью, а у другой - слой скольжения с политетрафторэтиленом (известным в нашей стране как фторопласт-4 и за рубежом как тефлон, флюон, алгофлон и др.) и гнездами под смазку, которые ею заполняют при сборке [1, 2].

Недостатками способов при их различии в технологиях прикрепления металлического слоя скольжения (в первом его изготавливают из нержавеющей стали толщиной не менее 1 мм и прикрепляют к детали в специальном углублении общепринятыми технологическими методами, например при помощи клея и болтов, во втором - с применением гальванотехники и наносят в виде твердохромированного покрытия толщиной не менее 0,1 мм) является то, что слой скольжения с политетрафторэтиленом выполняют из листовой заготовки этого чистого полимера толщиной не менее 4,5 мм, которую вначале механически обрабатывают в размер, а криволинейные поверхности штампуют по форме, затем для прикрепления слоя вытачивают на детали специальное углубление с острыми по периметру кромками, призванными предотвратить выдавливание политетрафторэтилена при эксплуатации опорной части. Данный слой охлаждают и устанавливают на клей в углубление, осуществив для этого все известные необходимые технологические операции. Помимо этого, гнезда под смазку в этом слое предварительно выпрессовывают в горячем или в холодном состоянии на соответствующем оборудовании. В результате, несмотря на значительную трудоемкость выполнения слоев скольжения из листового политетрафторэтилена на деталях опорных частей и вследствие его практически полной инертности ко всем клеям, он фактически удерживается только острыми кромками углублений. Однако из-за хладотекучести, ползучести, деформативности политетрафторэтилена под нагрузкой такое его прикрепление недостаточно надежно и в ряде случаев является причиной нарушения функциональности опорной части.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления опорной части, включающий ее сборку из комплектующих деталей, в том числе из попарно взаимодействующих между собой ответными криволинейными и плоскими поверхностями с требуемым коэффициентом трения, для чего при их подготовке специально обрабатывают участок сопряжения и к нему у одной из них прикрепляют металлический слой скольжения с полированной поверхностью, а у другой - слой скольжения с политетрафторэтиленом и гнездами под смазку, которые ею заполняют при сборке [3]. В этом способе напыляют металлический слой скольжения и/или слой скольжения с политетрафторэтиленом. При этом для последнего используют в качестве его наполнителей компоненты из цветного пластичного, преимущественно медьсодержащего, металла, которые сначала напыляют, в частности, газотермическим методом, на специально обработанный, например дробеструйной очисткой, участок детали на толщину, составляющую не менее 5% от эксплуатационной толщины данного слоя, и затем этими же металлическими компонентами, но совместно с компонентами из политетрафторэтилена в пропорции 1:3 соответственно продолжают напыление слоя до всей требуемой толщины. Преимуществом такого способа перед предыдущими является то, что слой скольжения с политетрафторэтиленом практически на адгезионном уровне прикрепляется по всей площади специально обработанного участка детали, а введение в слой металлических компонентов существенно повышает прочность и улучшает ранее упомянутые механические свойства политетрафторэтилена. В результате несущая способность и надежность опорной части значительно повышаются.

В то же время серьезным недостатком способа является образование при термическом напылении, достаточно большой толщины (до 2-х мм), слоя с политетрафторэтиленом сложнейших, особенно на криволинейных поверхностях, температурных полей, градиенты которых для обеспечения стабильно высокого качества этого слоя необходимо постоянно отслеживать с помощью измерительной аппаратуры и микропроцессоров, чтобы в каждом конкретном случае изготовления деталей новой позиции номенклатурного ряда по нагрузке опорных частей регулировать режимы напыления соответствующими исполнительными механизмами. В результате процесс напыления слоя является фактически индивидуальным и трудоемким и не отвечает условиям серийного изготовления опорных частей. Кроме того, сам процесс термического напыления слоя скольжения с политетрафторэтиленом требует применения основательных мер техники безопасности в виде индивидуальных средств защиты обслуживающего персонала, герметичных камер, мощной приточно-вытяжной вентиляции, оборудования для предотвращения предельно допустимых концентраций вредных летучих продуктов термоокислительной деструкции, технических средств контроля воздушной среды и т.п., что приводит к существенному удорожанию производства.

Изобретение направлено на решение задачи по обеспечению стабильно высокого качества и снижению трудоемкости выполнения слоев скольжения с политетрафторэтиленом при изготовлении опорных частей повышенной несущей способности и эксплуатационной надежности.

Для этого в способе изготовления опорной части, включающем ее сборку из комплектующих деталей, в том числе из попарно взаимодействующих между собой ответными криволинейными и плоскими поверхностями с требуемым коэффициентом трения, для чего при их подготовке специально обрабатывают участок сопряжения и к нему у одной из них прикрепляют металлический слой скольжения с полированной поверхностью, а у другой - слой скольжения с политетрафторэтиленом, наполненным компонентами из цветного пластичного, преимущественно медьсодержащего, металла, и гнездами под смазку, которые ею заполняют при сборке, при этом перед прикреплением данного слоя предварительно на участок его местонахождения напыляют, в частности, газотермическим методом подслой из указанных металлических компонентов на толщину, составляющую не менее 5% эксплуатационной толщины этого слоя, затем после напыления подслоя на него устанавливают замкнутую формовочную матрицу с контуром внутренней сквозной полой части, повторяющим в плане очертание слоя скольжения, имеющую высоту не менее его пятикратной эксплуатационной толщины, засыпают в матрицу на указанную высоту порошковую смесь, состоящую из компонентов цветного пластичного металла и политетрафторэтилена в соотношении не более 1:3 соответственно, придают поверхности смеси требуемый профиль поверхности слоя скольжения, вставляют в матрицу пуансон, имеющий контактирующую со смесью поверхность, ответную поверхности слоя скольжения, и с его помощью сжимают смесь под усилием, обусловливающим давление не менее 10 МПа на образующийся спрессованный слой, который после удаления матрицы с пуансоном спекают на детали в печи при температуре не менее 342°C и не более 415°C. Очертание профиля поверхности слоя скольжения поверхности засыпанной в матрицу смеси придают с помощью шаблона, обеспечивающего отклонение поверхности по высоте засыпки не более 1 мм, а саму смесь сжимают пуансоном, у которого ответная слою скольжения поверхность выполнена полированной. Кроме того, при спекании спрессованного на детали слоя нагрев и остывание детали осуществляют совместно с печью. При этом само спекание может быть выполнено как при свободном состоянии спрессованного слоя, так и со специально установленным на него сжимающим и удаляемым после спекания пригрузом, контактирующая со слоем поверхность которого выполнена полированной и ответной поверхности слоя скольжения, например пуансоном, который на время спекания объединяют с деталью разъемным, в частности болтовым, соединением. Перед установкой пригруза на спрессованный на детали слой их контактирующие поверхности покрывают антипригарной разделительной, в частности графитовой, смазкой. Помимо этого, для детали, у которой слои скольжения с политетрафторэтиленом прикрепляют более чем на одну из ее поверхностей, сначала на каждой из них выполняют напыление подслоя и спрессованный слой, затем осуществляют одновременное спекание всех слоев. При равенстве площадей противолежащих на детали слоев скольжения сжатие подготовленных для них смесей выполняют одновременно. К тому же при специальной обработке участка детали под слой скольжения с политетрафторэтиленом на нем предварительно вытачивают под гнезда для смазки углубления с размерами, в плане большими, например на две толщины слоя, чем требуется для этих гнезд, и глубиной, не меньшей, например, чем толщина слоя, а сжатие приготовленной для слоя скольжения смеси и ее спекание выполняют соответственно с пуансоном и пригрузом, контактирующие с ней поверхности которых, ответные слою скольжения, имеют выступы в том же количестве, что и количество гнезд, с поверхностями, также ответными поверхностям этих гнезд.

Сущность изобретения поясняется чертежами.

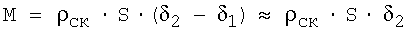

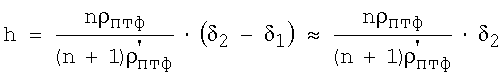

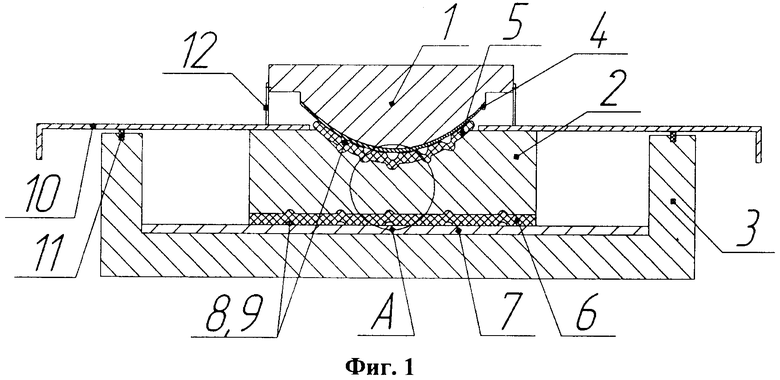

На фиг.1 показан пример опорной части со слоями скольжения.

На фиг.2 показан узел А фиг.1 с укрупненными фрагментами слоев скольжения опорной части.

На фиг.3 показана схема процесса газотермического напыления на деталь опорной части подслоя из цветного пластичного металла для слоя скольжения с политетрафторэтиленом.

На фиг.4 показана схема процесса опрессовки на детали опорной части, подготовленной для слоя скольжения с криволинейной поверхностью порошковой смеси из компонентов политетрафторэтилена и цветного пластичного металла.

На фиг.5 показана схема детали с плоским и криволинейным слоями скольжения с политетрафторэтиленом, опрессованные порошковые смеси которых подготовлены к спеканию.

На фиг.6 показан усредненный график термоцикла спекания опрессованной порошковой смеси слоев скольжения с политетрафторэтиленом.

При изготовлении опорной части ее собирают из комплектующих деталей, например из верхней плиты 1 с шаровым сегментом, подвижной плиты 2 и основания 3, к которым прикреплены как криволинейные, в частности сферические 4, 5, так и плоские 6, 7 слои скольжения. Все эти слои скольжения необходимы для всесторонне и односторонне подвижных опорных частей и, как правило, присутствуют в неподвижных опорных частях. Однако последние могут изготавливаться и без слоев скольжения 6, 7. Так как при эксплуатации опорной части взаимодействие ее деталей 1 и 2, а в большинстве случаев и 2, 3, должно осуществляться с требуемым коэффициентом трения скольжения, в частности не превышающим требования норм СНиП 2.05.03-84* (стр.29, табл.16), то слои скольжения 4 и 7 выполняют металлическими с полированной поверхностью, а слои 5 и 6 - с политетрафторэтиленом. При этом для еще большего снижения коэффициента трения в слоях 5 и 6 устраивают гнезда 8, которые при сборке опорной части заполняют смазкой 9. Защиту плоских слоев скольжения осуществляет кожух 10, перемещающийся по сальникам 11, которые устанавливают в вертикальные направляющие и ограничительные планки, расположенные по периметру основания 3. Для защиты сферических слоев скольжения к плите 1 прикрепляют фартук 12, который может быть выполнен из резины, брезента или другого эластичного материала, например силиконового герметика.

Металлические слои скольжения 4, 7 являются однородными, их служебные свойства обусловлены свойствами заложенного в них металла, и поэтому они могут быть выполнены любыми известными из современного уровня техники методами, например гальванотехникой, напылением, из цельного металлического листа и т.д. В частности, наиболее распространена такая комбинация: сферический слой скольжения 4 изготавливают из твердого хрома, нанесенного гальваническим способом с последующей полировкой, а слой скольжения 7 - из листа полированной нержавеющей стали. Тем не менее, в принципе, здесь возможна взаимозаменяемость методов, определяемая экономичностью применения предприятием-изготовителем опорных частей того или иного технологического процесса и оборудования, в том числе для гальванотехники или для напыления.

Слои скольжения 5, 6 с политетрафторэтиленом также могут быть однородными и выполнены предлагаемым способом только из компонентов упомянутого полимера. Однако установлено, что если эти слои содержат компоненты цветного пластичного металла (медьсодержащего, никеля, олова, свинца и т.д.) и политетрафторэтилена в пропорции до 1:3 соответственно, то в этом случае существенно повышаются по сравнению с чистым политетрафторэтиленом их расчетное сопротивление сжатию и износостойкость при не уступающем по величине низком коэффициенте трения скольжения по полированной металлической поверхности. Кроме того, в этом случае значительно снижаются хладотекучесть, ползучесть и деформативность под нагрузкой.

Для нанесения слоя скольжения с политетрафторэтиленом на сопрягаемую с ним поверхность, например сферическую поверхность подвижной плиты 2, вначале на величину δ1, составляющую не менее 5% от эксплуатационной толщины всего слоя δ2, напыляют подслой 13 только из компонентов цветного пластичного металла. Процесс напыления подслоя может быть осуществлен газотермическими, газодинамическими, импульсными, детонационными и другими методами. Однако первые из них, включающие плазменное, газопламенное и электродуговое напыление, наиболее распространены в промышленности и вполне приемлемы для изготовления опорной части, так как, обладая широким спектром возможностей по напылению компонентов из материалов в виде порошков, жилок, проволок или прутов, отличаются технологической простотой, несложностью, компактностью и транспортабельностью оборудования. Перспективным газотермическим методом является плазменное напыление. При этом из-за малой толщины подслоя образующееся температурное поле достаточно равномерно по всей площади напыления независимо от формы поверхности.

При газотермических методах напыления в высокотемпературный газовый поток 15, создаваемый с помощью источника нагрева 16, вводят из питателя 17 соответствующие металлические, например, порошковые компоненты 18 материала подслоя. В потоке 15 эти компоненты нагреваются, ускоряются и поступают в диспергированном состоянии в виде мелких расплавленных или пластифицированных частиц 19 на поверхность 20 специально обработанного на детали, например подвижной плиты 2, участка ее сопряжения с подслоем, например 13, слоя скольжения 5. Частицы 19, ударяясь о поверхность 20, деформируются и закрепляются на ней, а также соединяются между собой очагами схватывания высокой прочности, обусловленной происходящими при напылении процессами физико-химического взаимодействия указанных частиц. При этом за один проход формируется фрагмент 21 напыляемого подслоя. Длина такого фрагмента, как правило, определяется длиной участка, на который осуществляется напыление, а его ширина - методом и параметрами режима напыления, в том числе таким, как дистанция напыления L и дистанция ввода напыляемых компонентов - l. Высота напыленного фрагмента в зависимости от режима напыления может находиться в диапазоне 0,05-1 мм. Последовательно укладывая такие фрагменты по всей площади участка сопряжения подслоя с деталью и друг на друга, этот подслой напыляют за ряд проходов до требуемых размеров в плане и по толщине. При этом форма напыляемой поверхности принципиального значения не имеет и может быть равна как плоской, так и криволинейной или какой-либо иной. Специальную обработку поверхностей перед напылением выполняют либо в виде «рваной резьбы» и/или абразивно-струйной (дробеструйной, дробеметной, пескоструйной и т.д.) очисткой или другими методами, что позволяет создать необходимое количество и площади очагов физико-химического схватывания, обеспечивающих высокую прочность сцепления напыленного подслоя с деталью. Напыление подслоя, например, 13, в свою очередь, увеличивает сцепление с поверхностью далее наносимого на него слоя скольжения с политетрафторэтиленом, например, 5.

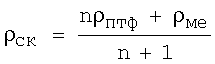

Нанесение слоев скольжения 5 и 6 осуществляют в следующей последовательности. Деталь, например подвижную плиту 2, устанавливают на станину пресса 22. К самой детали прикрепляют замкнутую формовочную матрицу 23 с контуром внутренней сквозной полой части повторяющим в плане очертание слоя скольжения, в которую должен свободно входить пуансон 24. Обращенную к детали поверхность пуансона выполняют полированной и ответной поверхности, например, сферической наносимого слоя скольжения 5. Перед вводом в матрицу 23 пуансона 24 в нее засыпают порошковую смесь 25, составленную из компонентов цветного пластичного металла, в частности такого же, который используют для напыления подслоев 13, 14, и политетрафторэтилена в соотношении 1:3 соответственно. Смесь может быть приготовлена любым известным из современного уровня технологическим методом: смешиванием в коллоидных мельницах, сухим смешиванием, смешиванием в аппаратах ударно-центробежного типа и др. Примерная масса М подготовленной для засыпания смеси может быть определена по формуле:

где

- плотность слоя скольжения с политетрафторэтиленом;

- плотность слоя скольжения с политетрафторэтиленом;

n - коэффициент из пропорциональности соотношения металла с политетрафторэтиленом, в частности, равный 3;

ρптф. - плотность политетрафторэтилена в слое скольжения;

ρМЕ. - плотность металла;

δ1 и δ2 - соответственно толщины подслоя и слоя скольжения с политетрафторэтиленом;

S - площадь скольжения с политетрафторэтиленом.

Соответственно указанной массе высота h засыпки смесью 25 матрицы 23 определяется как:

- насыпная плотность политетрафторэтилена.

- насыпная плотность политетрафторэтилена.

Это позволяет назначить требуемую конструктивную высоту матрицы 23, в том числе с учетом размера по высоте пуансона 24.

Поверхность засыпанной в матрицу 23 порошковой смеси 25 формируют с отклонением по толщине не более 1 мм, например, шаблоном параллельно поверхности участка прикрепления слоя скольжения к детали и затем саму смесь сжимают на прессе пуансоном 24 с полированной ответной слою скольжения поверхностью. В результате в процессе приложения усилия к пуансону 24 происходит: постепенное сближение частиц рыхлого порошка друг с другом за счет удаления содержащегося внутри порошка воздуха, деформация частиц, их частичная ориентация в плоскости прессования и, как следствие, образование спрессованного слоя 5. При этом усилием Р обеспечивают на этом слое давление не менее 10 МПа. После этого матрицу 23 снимают с одной поверхности детали и в аналогичной последовательности выполняют все технологические операции по напрессовке другого слоя скольжения с политетрафторэтиленом, например 7, применяя соответственно требуемые для него матрицы и пуансон. В ряде случаев, в частности, при равенстве площадей противолежащих поверхностей опрессовывание расположенных на них смесей осуществляют одновременно. В результате опрессованные смеси становятся достаточно плотными, надежно удерживаются на сопрягаемых с ними участках детали 2.

Далее осуществляют спекание опрессованных смесей слоев 5, 6, которое может выполняться как при их свободном состоянии, так и с принудительным сжатием (под пригрузом), например в специальных струбцинах с пластинами 26 и 27 с формовочными поверхностями ответными слоям скольжения 5 и 6. В последнем случае качество поверхностей слоев скольжения более стабильно. Объединение формовочных пластин 26 и 27 возможно стандартными шпильками, шайбами и гайками 28, 29, 30. Для предотвращения прилипания пластин 26, 27 к слоям скольжения после их спекания поверхности этих пластин перед установкой на спрессованные смеси 5, 6 подвижной плиты 2 смазывают антипригарной, например графитовой или графит-силиконовой, смазкой. В качестве пластин 26, 27 могут выступать и соответствующие слоям скольжения пуансоны, объединенные между собой указанными или какими-либо другими известными технологическими средствами. Спекания слоев 5, 6 осуществляют в термопечи по заданному термоциклу 31. При этом нагрев и остывание детали 2 со слоями скольжения 5, 6 осуществляют вместе с печью. После остывания деталь 2 освобождают от пластин 26, 27. В результате образовавшиеся слои скольжения 5, 6 с политетрафторэтиленом имеют прочное сцепление по всей площади их сопряжения с деталью 2 и обладают необходимыми эксплуатационными свойствами.

В то же время, как уже упоминалось, для более существенного снижения коэффициента трения и износа при фрикционном контакте слоев скольжения 5, 6 соответственно со слоями скольжения 4, 7 в зону их взаимодействия требуется вводить смазочный материал. Для этого в слоях скольжения 5, 6 устраивают гнезда 8, которые заполняют смазкой 9 при окончательной сборке опорной части. Если пуансон, например 24 имеет гладкую контактирующую со смесью 25 поверхность, то гнезда необходимых форм и размеров можно образовывать многими известными из современного уровня техники методами, например выпрессовыванием в горячем или холодном состоянии, фрезерованием и т.п. уже в готовых слоях 5, 6. Недостатком этих методов является ослабление в месте гнезд сечения слоев с политетрафторэтиленом и прерывание его структуры, из-за чего ухудшаются прочностные свойства. В связи с этим формирование гнезд целесообразно начинать еще на стадии специальной обработки поверхностей детали 2 под сопряжением со слоями 5, 6. Для этого перед напылением подслоев 13, 14 на соответствующих поверхностях детали 2 механическим инструментом образуют выемки, размеры которых в плане больше требуемых размеров для гнезд на величину 2δ2 и глубиной не менее чем δ2. При напылении подслоев 13, 14 они повторяют рельеф поверхностей с гнездами 8. Пуансоны, например 24, как и пластины 26, 27, в свою очередь, выполняют с выступами, которые по количеству повторяют количество гнезд слоев 5, 6, а по своим поверхностям ответны поверхностям этих гнезд. В результате после опрессовки изготовленных для слоев скольжения смесей и их спекания получаются антифрикционные слои скольжения 5, 6 с гнездами под смазку с одинаковой непрерывной по всей поверхности толщиной δ2, что существенно повышает их несущую способность, так как сами гнезда с их сопрягаемыми с деталью поверхностями, помимо своего прямого назначения, являются дополнительным фактором предотвращения смещения слоев скольжения с детали в процессе эксплуатации.

Предлагаемый способ изготовления опорной части реализуют следующим образом. Подготавливают к сборке опорной части ее комплектующие детали, например верхнюю плиту с шаровым сегментом 1 со слоем скольжения 4, подвижную плиту 2 со слоями скольжения 5, 6, основание 3 со слоем скольжения 7 и сальниками 11, кожух 10 и фартук 12. Для этого после выполнения в размер известными из современного уровня техники технологическими операциями подвижной плиты 2 у нее специально обрабатывают участки поверхностей, сопрягаемые со слоями скольжения 5, 6. Например, выполняют выемки под гнезда и затем проводят дробеструйную очистку. Далее на каждую из подготовленных поверхностей осуществляют напыление, например плазменное, компонентами цветного пластичного, в частности медьсодержащего, металла подслоев 13, 14 на толщину δ1. Затем устанавливают на основание пресса 22 подвижную плиту 2, например вверх сферической поверхностью, центрируют ее и прикрепляют к ней матрицу 23 с высотой сквозной полой части не менее h, которую заполняют заранее приготовленной смесью из компонентов упомянутого цветного металла и политетрафторэтилена в пропорции не более чем 1:3.

Установлено, что при использовании в качестве цветного металла медьсодержащих компонентов минимальная толщина δ2 слоев скольжения 5, 6 может быть 1,5 мм, а толщина δ1 их подслоев порядка 0,08 мм, что обеспечивает наилучшую эксплуатацию даже в условиях «сухого трения» в течение нормативного срока службы сооружения. Высоту h определяют следующим образом. Известно, что плотность ρптф. - плотность спрессованного политетрафторэтилена в слое скольжения - составляет 2,12-2,20 г/см3, а насыпная плотность его порошка - 0,20-0,46 г/см3. Тогда, соблюдая для смеси указанную пропорцию 1:3 в соотношении компонентов медьсодержащего металла и политетрафторэтилена соответственно по ранее приведенной формуле, получим при средних значениях указанных плотностей высоту порошковой смеси 25 h=7,4 мм, т.е. примерно в 5 раз большую требуемой толщины δ2 слоя скольжения. При этом высота самой матрицы 23 может быть принята, в частности, равной 10 мм. При использовании в качестве металлических компонентов слоев скольжения никеля и других цветных пластичных металлов коэффициент трения и износ несколько возрастают, в связи с чем толщины δ1, δ2, высоту засыпки смеси h и высоту матрицы следует увеличивать не менее чем в 1,2 раза.

Засыпанной в матрицу 23 порошковой смеси 25 придают примерно равную высоту h (как указывалось, с отклонением не более 1 мм) по всей площади форму поверхности, ответную сферической поверхности пуансона 24. В противном случае слой может получиться неравномерно обжатым, что впоследствии отразится на качестве его спекания. Затем пуансон 24 с полированной ответной, в том числе выступов для гнезд, слою скольжения поверхностью вставляют в матрицу 23 и через него осуществляют плунжером пресса обжатие через пуансон порошковой смеси с усилием Р, обеспечивающим давление не менее 10 МПа, до толщины δ2 слоя скольжения 5. Величина хода плунжера пресса при этом составляет около 4δ2. После этого разгружают пресс, снимают матрицу 23 и удаляют пуансон 24. Наличие у пуансона полированной поверхности обусловливает получение идеально гладкой поверхности слоя скольжения. Пользуясь тем, что напрессованный слой 5 надежно держится на поверхности подвижной плиты 2, ее переворачивают и все операции повторяют для напрессовки плоского слоя 6, применяя соответствующие матрицу и пуансон. Если площади поверхностей обоих слоев скольжения равны, то для одного из них, например плоского, в качестве пуансона можно использовать саму деталь. При этом матрицу устанавливают на стол пресса, предварительно положив под нее полированный лист, и засыпают ее полую часть порошковой смесью, соответственно выполняя все указанные ранее сопутствующие операции. Затем в матрицу вставляют деталь, на нее устанавливают матрицу для цилиндрической поверхности и далее осуществляют все операции по засыпке и выравниванию смеси установке соответствующего пуансона. Далее опрессовку смесей обоих слоев скольжения выполняют одновременно.

После напрессовки обоих слоев скольжения 5, 6 их фиксируют на подвижной плите 2 пластинами (пригрузами) 26, 27 также с полированными ответными слоям скольжения поверхностями, предварительно смазанными антипригарной смазкой, и сжимают с помощью шпилек, шайб и гаек 28-30. Антипригарная смазка необходима для гарантированного предотвращения прилипания пригрузов к слоям скольжения после их спекания и их повреждения при освобождении от этих пригрузов. В качестве такой смазки может быть в принципе применена любая из смазок, используемых для аналогичных целей в литейном производстве, в том числе смазки, указанные ранее. Затем деталь 2 устанавливают в печь, где осуществляют спекание опрессованных смесей слоев 5, 6 по графику термоцикла 31. Минимальная температура, при которой начинается спекание политетрафторэтилена, составляет 342°С. Его нагрев выше 415°С вызывает разложение, ускоряющееся при дальнейшем повышении температуры. Нагрев и остывание подвижной плиты 2 выполняют вместе с печью, что обеспечивает лучшее распределение температуры в слоях скольжения, более качественное формирование их структуры и образование меньших остаточных напряжений. Количество загружаемых в печь деталей определяется ее вместимостью. После термообработки подвижную плиту 2 освобождают полностью от пластин (пригрузов) 26, 27 и с окончательно сформированными слоями скольжения 5, 6 передают на сборку опорной части, при финишных операциях которой смазочные гнезда 8 этих слоев заполняют смазкой 9, например, марки ЦИАТИМ-221.

Таким образом, предлагаемый способ изготовления опорной части позволяет гарантировать стабильно высокое качество выполнения ее слоев скольжения с политетрафторэтиленом, ввести процесс их нанесения в технологию серийного производства со снижением на 20-30% трудоемкости подготовки его комплектующих деталей с этими слоями скольжения, обеспечивая при этом их повышенную несущую способность, минимальные износ и коэффициент трения скольжения в течение нормативного срока эксплуатации сооружения.

Источники информации

1. Заявка ФРГ №2829309, МКИ Е01D 19/04, заявл. 04.07.78, опубл. 17.01.80.

2. Эггерт X., Гроте Ю., Каушке В. Опорные части в строительстве. - М.: Транспорт, 1978, с.117, с.293-307.

3. Патент РФ №2158332, МКИ Е01D 19/04, заявл. 22.03.2000, опубл. 27.10.2000. Бюл. №30.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2000 |

|

RU2158332C1 |

| УСТРОЙСТВО ОПОРНОЙ ЧАСТИ | 1999 |

|

RU2164271C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2019 |

|

RU2730231C1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| ПОДШИПНИКОВЫЙ ЭЛЕМЕНТ | 2006 |

|

RU2329415C2 |

| СПОСОБ УПЛОТНЕНИЯ ТВЕРДЫХ ПОРОШКОВ С ЖЕСТКИМ ПОКРЫТИЕМ | 2004 |

|

RU2366539C9 |

| ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕОРГАНИЧЕСКИ НАПОЛНЕННОГО МАТЕРИАЛА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2143341C1 |

| ИЗДЕЛИЕ ПРОИЗВОДСТВА, СПОСОБ ПРОИЗВОДСТВА ЭТОГО ИЗДЕЛИЯ, СИСТЕМА ДЛЯ ЕГО ПРОИЗВОДСТВА | 1993 |

|

RU2142878C1 |

| ЛИСТОВОЙ КОМПЕНСАТОР ТОЛЩИНЫ ТКАНИ | 2013 |

|

RU2649130C2 |

Изобретение относится к строительству и предназначено для протяженных сооружений, например мостов, крановых эстакад, трубопроводных переходов, транспортных галерей и т.д., устанавливаемых на опорные части скольжения. Технический результат - обеспечение стабильно высокого качества и снижение трудоемкости выполнения слоев скольжения с политетрафторэтиленом при изготовлении опорных частей повышенной несущей способности и эксплуатационной надежности. Способ изготовления опорной части включает ее сборку из комплектующих деталей, в том числе из попарно взаимодействующих между собой ответными криволинейными и плоскими поверхностями с требуемым коэффициентом трения, для чего при их подготовке специально обрабатывают участок сопряжения и к нему у одной из них прикрепляют металлический слой скольжения с полированной поверхностью, а у другой - слой скольжения с политетрафторэтиленом, наполненным компонентами из цветного пластичного, преимущественно медьсодержащего, металла, и гнездами под смазку, которые ею заполняют при сборке, при этом перед прикреплением данного слоя предварительно на участок его местонахождения напыляют, в частности, газотермическим методом подслой из указанных металлических компонентов на толщину, составляющую не менее 5% эксплуатационной толщины этого слоя. Новым в способе является то, что после напыления подслоя на него устанавливают замкнутую формовочную матрицу с контуром внутренней сквозной полой части, повторяющим в плане очертание слоя скольжения, имеющую высоту не менее его пятикратной эксплуатационной толщины, засыпают в матрицу на указанную высоту порошковую смесь, состоящую из компонентов цветного пластичного металла и политетрафторэтилена в соотношении не более 1:3 соответственно, придают поверхности смеси требуемый профиль поверхности слоя скольжения, вставляют в матрицу пуансон, имеющий контактирующую со смесью поверхность, ответную поверхности слоя скольжения, и с его помощью сжимают смесь под усилием, обусловливающим давление не менее 10 МПа на образующийся спрессованный слой, который после удаления матрицы с пуансоном спекают на детали в печи при температуре не менее 342°С и не более 415°С. 9 з.п. ф-лы, 6 ил.

1. Способ изготовления опорной части, включающий ее сборку из комплектующих деталей, в том числе из попарно взаимодействующих между собой ответными криволинейными и плоскими поверхностями с требуемым коэффициентом трения, для чего при их подготовке специально обрабатывают участок сопряжения и к нему у одной из них прикрепляют металлический слой скольжения с полированной внешней поверхностью, а у другой - слой скольжения с политетрафторэтиленом, наполненным компонентами из цветного пластичного, преимущественно медьсодержащего металла, и гнездами под смазку, которые ею заполняют при сборке, при этом перед прикреплением данного слоя скольжения предварительно на участок его местонахождения напыляют, в частности, газотермическим методом, подслой из указанных металлических компонентов на толщину, составляющую не менее 5% эксплуатационной толщины этого слоя, отличающийся тем, что после напыления подслоя на него устанавливают замкнутую формовочную матрицу с контуром внутренней сквозной полой части, повторяющим в плане очертание слоя скольжения, имеющую высоту не менее его пятикратной эксплуатационной толщины, засыпают в матрицу на указанную высоту порошковую смесь, состоящую из компонентов цветного пластичного металла и политетрафторэтилена в соотношении не более 1:3 соответственно, придают поверхности смеси требуемый профиль поверхности слоя скольжения, вставляют в матрицу пуансон, имеющий контактирующую со смесью поверхность, ответную поверхности слоя скольжения, и с его помощью сжимают смесь под усилием, обусловливающим давление на образующийся спрессованный слой не менее 10 МПа, который после удаления матрицы с пуансоном спекают на детали в печи при температуре не менее 342°С и не более 415°С.

2. Способ по п.1, отличающийся тем, что поверхности засыпанной в матрицу смеси придают очертание профиля поверхности слоя скольжения с помощью шаблона, обеспечивающего отклонение поверхности по высоте засыпки не более 1 мм.

3. Способ по любому из пп.1 и 2, отличающийся тем, что засыпанную в матрицу смесь сжимают пуансоном, у которого ответная слою скольжения поверхность выполнена полированной.

4. Способ по п.3, отличающийся тем, что при спекании спрессованного на детали слоя ее нагрев и остывание осуществляют вместе с печью.

5. Способ по п.4, отличающийся тем, что спрессованный на детали слой спекают со специально устанавливаемым на него сжимающим и удаляемым после спекания пригрузом, контактирующая со слоем поверхность которого выполнена полированной и ответной поверхности слоя скольжения, например пуансоном.

6. Способ по п.5, отличающийся тем, что пригруз на время спекания спрессованного на детали слоя объединяют с деталью разъемным, например болтовым соединением, удаляемым после спекания.

7. Способ по п.6, отличающийся тем, что перед установкой пригруза на спрессованный на детали слой их контактирующие поверхности покрывают антипригарной разделительной, например графитовой, смазкой.

8. Способ по п.7, отличающийся тем, что для детали, у которой слои скольжения с политетрафторэтиленом прикрепляют более чем на одну из ее поверхностей, сначала на каждой из них выполняют напыление подслоя и спрессованный слой, затем осуществляют одновременное спекание всех слоев.

9. Способ по п.8, отличающийся тем, что при равенстве площадей противолежащих на детали слоев скольжения с политетрафторэтиленом сжатие подготовленных для них смесей выполняют одновременно.

10. Способ по п.9, отличающийся тем, что при специальной обработке участка детали под слой скольжения с политетрафторэтиленом на нем предварительно вытачивают под гнезда для смазки углубления с размерами, в плане большими, например, на две толщины слоя, чем требуется для этих гнезд, и глубиной, не меньшей, например, чем толщина слоя, а сжатие приготовленной для слоя скольжения смеси и ее спекание выполняют соответственно с пуансоном и пригрузом, контактирующие с ней поверхности которых, ответные слою скольжения, имеют выступы в том же количестве, что и количество гнезд, с поверхностями, также ответными поверхностям этих гнезд.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2000 |

|

RU2158332C1 |

| Способ защиты информации | 2024 |

|

RU2829309C1 |

| DE 3423122 A1, 02.01.1986 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| КОНТРОЛЛЕР ПАМЯТИ И СПОСОБ РАБОТЫ ТАКОГО КОНТРОЛЛЕРА ПАМЯТИ | 2012 |

|

RU2597520C2 |

Авторы

Даты

2009-08-10—Публикация

2007-09-14—Подача