Изобретение относится к строительству и может быть использовано для протяженных сооружений, например мостов, крановых эстакад, трубопроводных переходов, транспортных галерей и т.д., устанавливаемых на опорные части скольжения.

Известен способ изготовления опорной части, включающий ее сборку из комплектующих деталей, в том числе из взаимодействующих между собой с требуемым коэффициентом трения, для чего при их подготовке специально обрабатывают участок сопряжения и к нему у одной из них прикрепляют полиоксиметилен - текстолитовый слой скольжения, а у другой - слой скольжения с политетрафторэтиленом (известным в нашей стране как фторопласт-4 и за рубежом как тефлон, флюон, алгофлон и др.) и гнездами под смазку, которые ею заполняют при сборке [1].

Одним из недостатков данного способа является то, что полиоксиметилен (ацеталовую смолу) предварительно наносят толщиной не менее 2 мм на листовой текстолит такой же толщины, тем самым подготавливая требуемый слой скольжения для прикрепления к детали опорной части. Затем этот слой вставляют в специально выточенное на участке сопряжения с деталью углубление и там приклеивают, предварительно обезжирив сопрягаемые поверхности. В ряде случаев взамен вытачивания углублений приваривают упоры, между которыми также размещают и приклеивают полиоксиметилен - текстолитовый слой скольжения.

Другой недостаток способа заключается в том, что и слой скольжения с политетрафторэтиленом изготавливают из листовой заготовки толщиной не менее 4,5 мм, а для его прикрепления тоже вытачивают на детали специальное углубление с острыми кромками, с помощью которого предотвращают выдавливание этого слоя при эксплуатации опорной части. Данный слой также вставляют в углубление и приклеивают, осуществив перед этим все необходимые сопутствующие технологические операции. Помимо этого гнезда под смазку в слое скольжения из политетрафторэтилена предварительно выпрессовывают в горячем или холодном состоянии на соответствующем оборудовании.

Кроме того, для обеспечения плотного прилегания как полиоксиметилентекстолитового, так и слоя скольжения с политетрафторэтиленом к неплоской, например, сферической поверхности участка их сопряжения с деталью необходимы специальные оснастка и технологические приемы, позволяющие осуществить требуемое формообразование. В результате существенно повышается трудоемкость изготовления опорной части.

Известен также и способ изготовления опорной части, включающий ее сборку из комплектующих деталей, в том числе из взаимодействующих между собой с требуемым коэффициентом трения, для чего при их подготовке специально обрабатывают участок сопряжения и к нему у одной из них прикрепляют металлический слой скольжения, а у другой - слой скольжения с политетрафторэтиленом и гнездами под смазку, которые ею заполняют при сборке [2].

В отличие от предыдущего в этом способе вместо полиоксиметилентекстолитового изготавливают металлический слой скольжения из нержавеющей стали толщиной не менее 1 мм, что в какой-то степени снижает трудоемкость изготовления опорной части. Однако к недостаткам способа все же следует отнести то, что и здесь при специальной обработке участка сопряжения с деталью как этого слоя, так и слоя скольжения с политетрафторэтиленом вытачивают углубления, высверливают отверстия для болтов, обезжиривают поверхности для приклеивания и т.п. Кроме того. само крепление предварительно подготовленных из листовых заготовок, в том числе и для неплоских поверхностей, слоев скольжения выполняют накладками, болтами и клеем. Кроме того, гнезда под смазку в слое скольжения с политетрафторэтиленом также выпрессовывают в горячем или холодном состоянии, а для обеспечения плотного прилегания слоев к неплоским поверхностям применяют специальные приемы и оборудование по соответствующему формообразованию. Поэтому и данный способ изготовления опорной части тоже достаточно трудоемок.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления опорной части, включающий ее сборку из комплектующих деталей, в том числе из взаимодействующих между собой с требуемым коэффициентом трения, для чего при их подготовке специально обрабатывают участок сопряжения и к нему у одной из них прикрепляют металлический слой скольжения, а у другой - слой скольжения с политетрафторэтиленом и гнездами под смазку, которые ею заполняют при сборке [3].

В этом способе металлический слой скольжения выполняют гальванотехникой в виде твердохромированного покрытия толщиной не менее 0,1 мм. Однако и при использовании гальванотехники способ весьма трудоемок, так как обработка у детали участка ее сопряжения с наносимым гальваническим покрытием требует применения предшествующих процессу технологических операций по шлифованию, полированию, обезжириванию, травлению и т.п., а подготовка материала твердохромированного слоя скольжения заключается в приготовлении требуемого по составу и концентрации электролита. При этом сам процесс хромирования чувствителен к так называемым геометрическим факторам при электролизе: взаимному расположению катода и анода, форме анода, присутствию различных металлических и неметаллических экранов и др., а также требует наличия качественного электрического контакта между покрываемой деталью и загрузочным приспособлением и между последним и катодной плитой. Кроме того, он весьма вреден, поэтому для его обезвреживания ванны с электролитом оборудуют мощной вытяжной вентиляцией. Помимо этого гальванотехника не пригодна для нанесения слоя скольжения с политетрафторэтиленом, в связи с чем и в данном способе присутствуют все ранее указанные для этого слоя трудности, обусловленные его креплением к деталям и формообразованием при их неплоских поверхностях.

Изобретение направлено на решение задач по снижению трудоемкости изготовления опорной части при обеспечении ее высокой эксплуатационной способности.

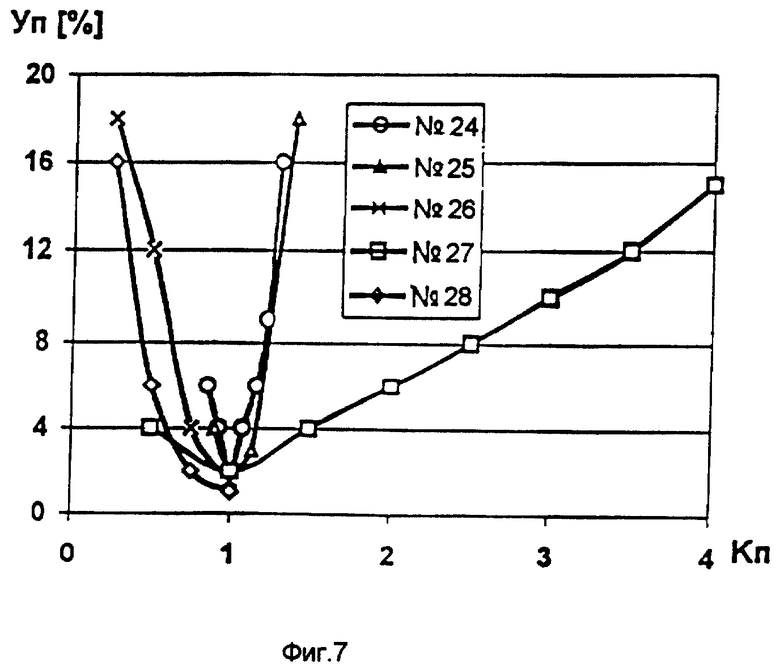

Для этого в способе изготовления опорной части, включающем ее сборку из комплектующих деталей, в том числе из взаимодействующих между собой с требуемым коэффициентом трения, для чего при их подготовке специально обрабатывают участок сопряжения и к нему у одной из них прикрепляют металлический слой скольжения, а у другой - слой скольжения с политетрафторэтиленом и гнездами под смазку, которые ею заполняют при сборке, по крайней мере на одну деталь слой скольжения напыляют, в частности, газотермическим методом, из политетрафторэтиленовых и/или металлических компонентов, при этом для слоя с политетрафторэтиленом предназначают компоненты из цветного пластичного, преимущественно медьсодержащего металла, и сначала напыляют только их на толщину, составляющую не менее 5% от эксплуатационной толщины данного слоя, и затем этими же металлическими компонентами, но совместно с компонентами из политетрафторэтилена в пропорции не более 1:3 соответственно продолжают напыление слоя до всей его указанной толщины, а для металлического слоя предназначают только компоненты из металла, преимущественно нержавеющей стали, и напыляют их от начала до конца на всю эксплуатационную толщину, как правило не превышающую 10% от толщины слоя скольжения с политетрафторэтиленом, плюс припуск на финишную доводку до требуемых точности и чистоты рабочей поверхности этого слоя, которую выполняют после завершения его напыления. Кроме того, гнезда под смазку в слое скольжения формируют посредством того, что перед его напылением на участке сопряжения с ним детали выполняют выемки или размещают съемный трафарет с гнездообразующими элементами, у которых расположение, форма и геометрические размеры соответствуют требованиям, предъявляемым к аналогичным параметрам этих гнезд, и затем выполняют напыление. К тому же слой скольжения напыляют с требуемым уровнем пористости, преимущественно до 16%, а при сборке опорной части наряду с гнездами под смазку заполняют ею и открытые из образованных в этом слое пор. При этом требуемый уровень пористости слоя скольжения обеспечивают напылением его компонентов на режиме, при настройке которого значение по крайней мере одного из параметров этого режима задают после определения по предварительно установленной закономерности взаимосвязи с уровнем пористости, в частности, при газотермическом напылении, выраженной в виде эмпирических графиков Уп = f(KL), Уп = f(KI), Уп = f(Kt), Уп = f(KD), Уп = f(Kп), где Уп - уровень пористости, а КL, KI, Kt, КD, Кп - соответствующие поправочные безразмерные коэффициенты-сомножители к таким значениям параметров режима, как дистанция напыления L, дистанция ввода компонентов I, длительность напыления t, дисперсность порошковых компонентов D, количество проходов по толщине n, при которых уровень пористости минимален и составляет Уп ≤2%, a KL=>KI=Kt=KD=Kn= 1.

Сущность изобретения поясняется чертежами.

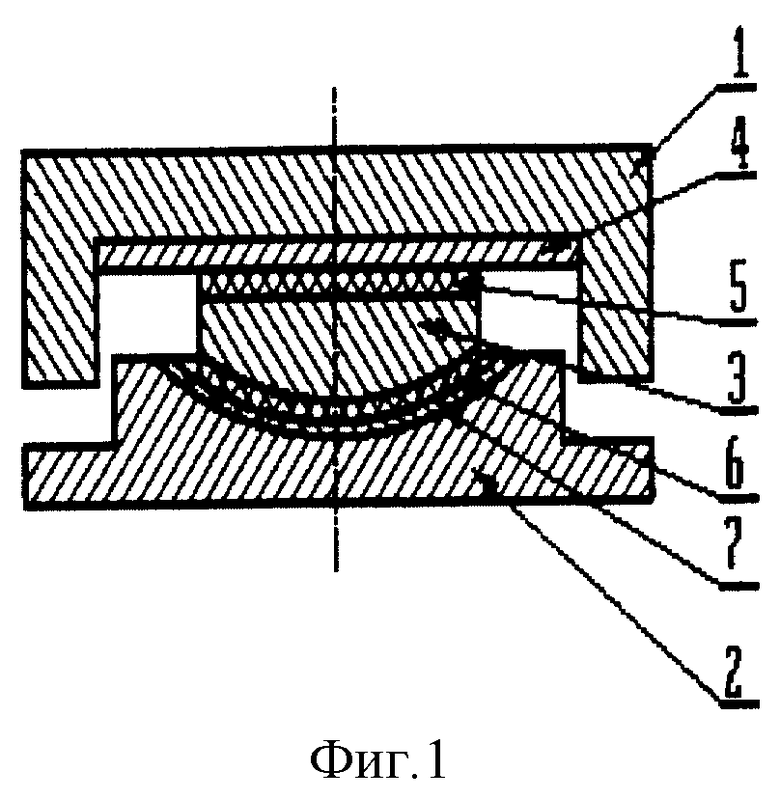

На фиг. 1 показан пример опорной части со слоями скольжения.

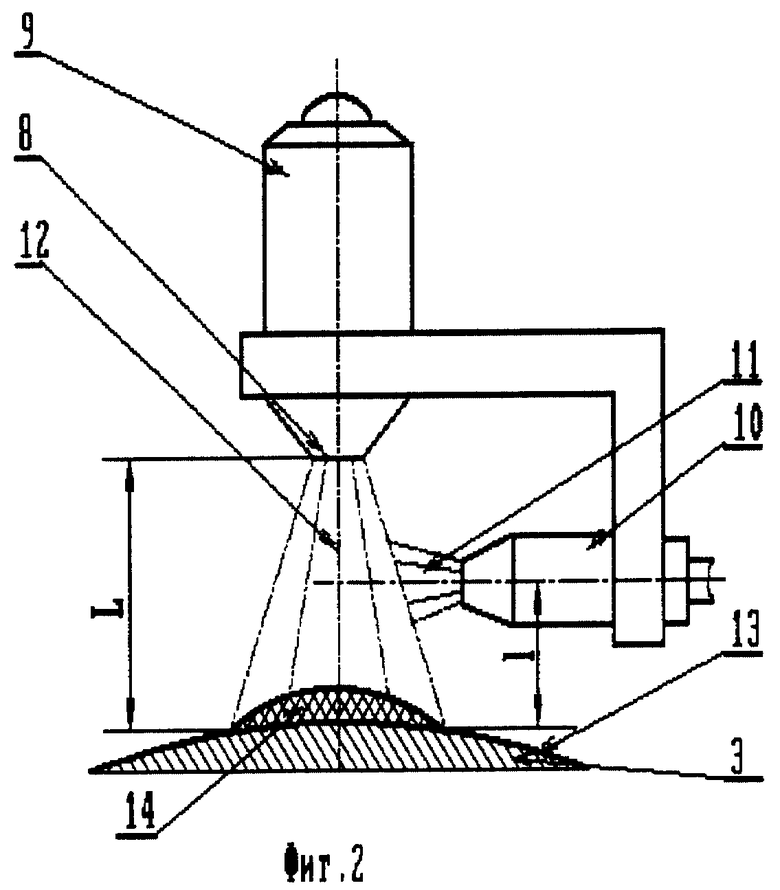

На фиг. 2 показана схема процесса газотермического напыления слоев скольжения.

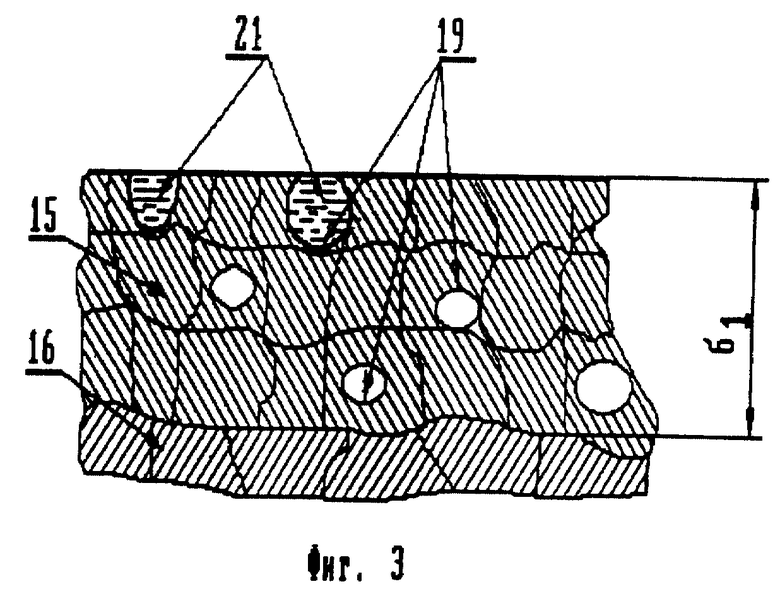

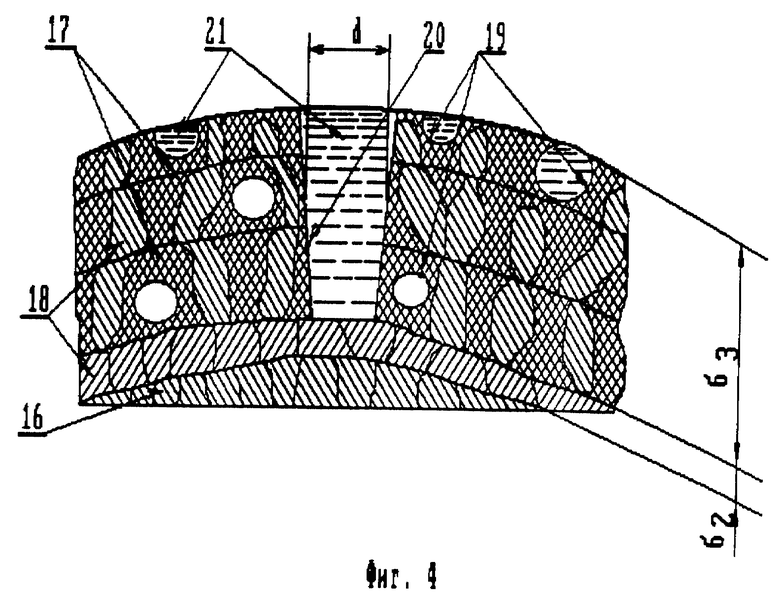

На фиг. 3 и 4 показаны схемы структур напыленных слоев скольжения соответственно металлического и с политетрафторэтиленом.

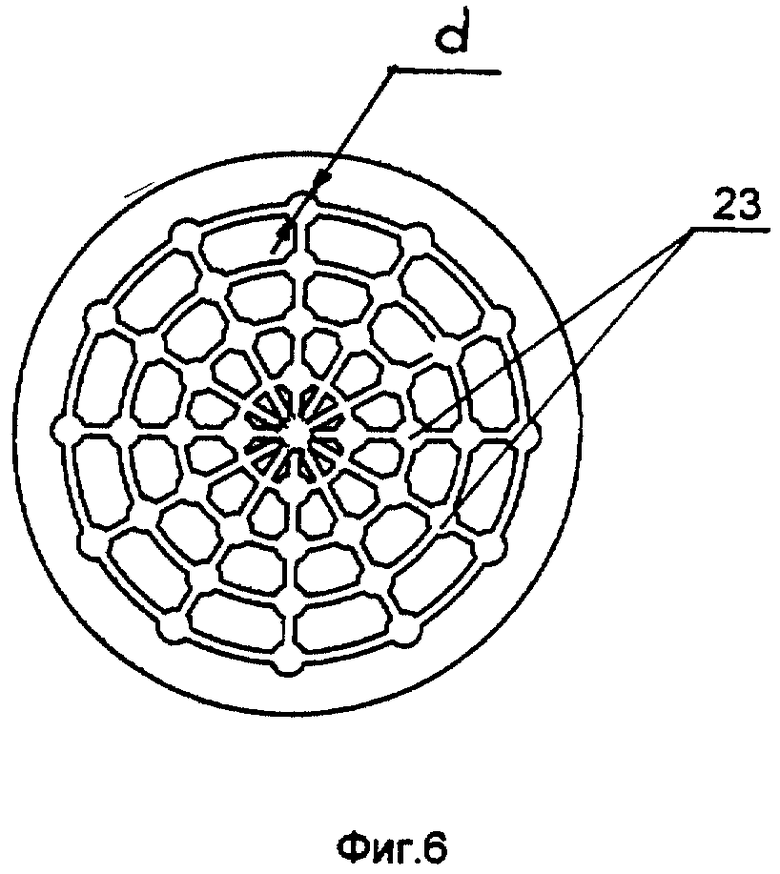

На фиг. 5 и 6 показаны соответственно примеры детали с предварительно выполненными выемками размещенным трафаретом на участке ее сопряжения со слоем скольжения.

На фиг. 7 показаны эмпирические графики закономерности взаимосвязи уровня пористости в слое скольжения с параметрами режима его газотермического напыления.

При изготовлении опорной части ее собирают из комплектующих деталей, например верхней 1 и нижней 2 опорных плит и шарового сегмента 3, на которых укреплены как плоские 4, 5, так и сферические 6, 7 слои скольжения. Все эти слои скольжения необходимы для подвижных опорных частей и, как правило, присутствуют в неподвижных опорных частях. Однако последние допускается изготавливать и без слоев скольжения 4, 5. Так как при эксплуатации опорной части взаимодействие ее деталей 2 и 3, а в большинстве случаев и деталей 1 и 3 должно осуществляться с требуемым коэффициентом трения скольжения, в частности, не превышающим норм СНиП 2.05.03-84* (с.29, табл. 16), то слои скольжения 4, 7 выполняют металлическими, а слои 5, 6 - с политетрафторэтиленом. При этом независимо от состава материала указанных слоев скольжения их напыляют на поверхности участков сопряжения с деталями 1, 2, 3.

Процесс напыления слоев скольжения 4,5,6,7 может быть осуществлен газотермическими, газодинамическими, импульсными, детонационными и другими методами. Однако первые из них, включающие плазменное, газопламенное и электродуговое напыление, наиболее распространены в промышленности и вполне приемлемы для изготовления опорной части, так как, обладая широким спектром возможностей по напылению компонентов из материалов в виде порошков, жилок, проволок или прутков, отличаются технологической простотой, несложностью, компактностью и транспортабельностью оборудования. Они позволяют синтезировать с любой плотностью компоненты однородных и разных материалов в слоях скольжения и тем самым регулировать в широких пределах их физико-механические, износостойкие и антифрикционные свойства. Перспективным газотермическим методом является плазменное напыление.

При газотермических методах напыления в высокотемпературный газовый поток 8, создаваемый с помощью источника нагрева 9, вводят из питателя 10 соответствующие, например, порошковые компоненты 11 материала слоя скольжения. В потоке 8 эти компоненты нагреваются, ускоряются и поступают в диспергированном состоянии в виде мелких расплавленных или пластифицированных частиц 12 на поверхность 13 специально обработанного на детали, например 3, участка ее сопряжения со слоем скольжения, например 6. Частицы 12, ударяясь о поверхность 13, деформируются и закрепляются на ней, а также соединяются между собой очагами схватывания высокой прочности, обусловленной происходящими при напылении процессами физико-химического взаимодействия указанных частиц. При этом за один проход формируется фрагмент 14 напыляемого слоя скольжения. Длина такого фрагмента, как правило, определяется длиной участка, на который осуществляется напыление, а его ширина - методом и параметрами режима напыления, в том числе такими, как дистанция напыления L и дистанция ввода напыляемых компонентов - 1. Высота напыленного фрагмента может находиться в диапазоне 0,05-1 мм. Последовательно укладывая такие фрагменты по всей площади участка сопряжения слоя скольжения с деталью и друг на друга, напыляют этот слой за ряд проходов до требуемых, например, условиями эксплуатации и припусками на дальнейшую финишную обработку размеров в плане и по толщине. При этом форма напыляемой поверхности принципиального значения не имеет и может быть равно как плоской, так и сферической или какой-либо иной. Специальную обработку поверхности перед напылением выполняют либо в виде "рваной резьбы", либо абразивноструйной (дробеструйной, дробеметной, пескоструйной и т.п.) очисткой, либо совместно этими или другими методами, что позволяет создать необходимые количество и площади очагов физико-химического схватывания, обеспечивающих высокую прочность сцепления напыленных слоев скольжения с соответствующими деталями.

Металлические слои скольжения 4, 7 напыляют на участки сопряжения с деталями 1, 2 от начала до конца однородными по всей их толщине δ1. Их компоненты 11, в частности порошковые, могут быть из нержавеющей, износостойкой, высокопрочной и любой другой стали, а также из хрома, молибдена, вольфрама и т.д. Синтезированные в напыленных слоях скольжения 4, 7 частицы 15 указанных компонентов образуют с частицами 16 материала детали, например 1, монолитное соединение. Служебные свойства напыленных слоев скольжения 4, 7 обусловлены свойствами заложенного в них металла и практически не отличаются от свойств слоев скольжения из того же металла, выполненных другими известными из современного уровня техники методами. Поэтому в принципе здесь возможна взаимозаменяемость, определяемая экономичностью применения предприятием-изготовителем опорных частей того или иного технологического процесса и оборудования, в том числе для гальванотехники или для напыления.

Слои скольжения 5, 6 с политетрафторэтиленом также могут быть однородными и выполнены напылением компонентов только из данного полимера. Однако установлено, что если эти слои содержат компоненты цветного пластичного металла (медьсодержащего, никеля, олова, свинца и т.д.) и политетрафторэтилена в пропорции до 1:3 соответственно, то в этом случав существенно повышаются по сравнению с чистым политетрафторэтиленом их расчетное сопротивление сжатию и износостойкость при не уступающем по величине низком коэффициенте трения скольжения по полированной металлической поверхности. Напыление наиболее экономично позволяет синтезировать на поверхности участков сопряжения с деталью 3 монолитные с ее частицами 16 частицы композитного материала из указанных компонентов. Для этого на поверхность, например, сферическую участка сопряжения с деталью 3 вначале на толщину δ2 напыляют только компоненты цветного пластичного металла, а затем их совместно с компонентами политетрафторэтилена на толщину δ3. При этом для обеспечения высокой прочности их сцепления с деталью 3 толщина δ2 должна составлять не менее 5% от эксплуатационной толщины слоев 5, 6, равной сумме толщин δ2 и δ3. Получаемая структура слоев скольжения 5, 6 представляет собой частицы 17 политетрафторэтилена, армированные частицами 18 цветного пластичного металла. И здесь напыляемые компоненты могут подаваться в высокотемпературный газовый поток 8 в виде порошковой шихты 11.

Тем не менее, в силу того что слои скольжения 4, 7 и 5, 6 включают в себя компоненты материалов, существенно отличающихся по своим служебным свойствам, то обеспечение примерно одинаковой долговечности этих слоев достигается соответствующим назначением их толщины. Так установлено, что для соблюдения указанного условия эксплуатационная толщина δ1 слоев скольжения 4, 7, как правило, может не превышать 10% от эксплуатационной толщины δ2+δ3 слоев скольжения 5,6.

Кроме того, при эксплуатации опорных частей скольжения в зону фрикционного контакта их взаимодействующих деталей для еще большего снижения коэффициента трения и износа требуется вводить смазочный материал. Поэтому слои скольжения 4,5,6,7 напыляют с порами 19, а слои скольжения 5, 6 дополнительно и с гнездами 20, имеющими, например, в плане диаметр d. Открытые поры 19 (выходящие на поверхность слоев скольжения) из числа образованных, а также гнезда 20 заполняют смазкой 21 при сборке опорной части.

Формирование гнезд 20 может быть осуществлено с использованием свойства напыляемого покрытия повторять рельеф поверхности, на которую выполняется напыление. В связи с этим здесь возможно перед напылением либо выполнить на участке сопряжения со слоем скольжения выемки 22, либо разместить на этом участке съемный трафарет с гнездообразующими элементами 23. Расположение, форма и геометрические размеры выемок 22 или гнездообразующих элементов 23 должны соответствовать требованиям, предъявляемым к аналогичным параметрам гнезд 20. При этом необходимо учитывать, что при использовании для образования гнезд 20 выемок 22 размер последних в плане после напыления несколько уменьшается, поэтому его следует задавать больше, чем аналогичный размер указанных гнезд, например, как d1 = d + (1-2), мм. Далее слой скольжения напыляют на поверхность или при наличии выемок, и в этом случае сразу же получают гнезда 20, или по трафарету, и тогда эти гнезда получают после его удаления.

Что касается пор 19, то их допустимое количественное содержание (уровень пористости Уп) в слоях скольжения является проектным параметром. Основным критерием его назначения служит гарантия при наличии пор необходимой прочности сцепления материала детали с материалом данных слоев, сочетающейся с получаемыми после заполнения открытых из этих пор смазкой 21 минимально возможными величинами износа и коэффициента трения. Обеспечение заданного уровня пористости Уп слоя скольжения осуществляют соответствующе настроенным режимом напыления. Для этого предварительно устанавливают теоретически или экспериментально закономерности взаимосвязи параметров режима напыления с уровнем пористости в покрытии из компонентов слоя скольжения, в случае экспериментального нахождения этих закономерностей они могут быть выражены эмпирическими формулами, таблицами или графиками. Например, последние для газотермического напыления могут иметь вид: 24 - Уп = f (КL);25-Уп=f(KI); 26-Уп =f(Kt); 27-Уп=f(KD); 28-Уп=f(Kn), где КL, КI, Кt, КD, Kn - соответственно безразмерные поправочные коэффициенты-сомножители к таким значениям параметров режима напыления, как дистанция напыления L, дистанция ввода компонентов I, длительность напыления t, дисперсность D для порошковых компонентов, количество проходов по толщине n, при которых уровень пористости минимален и составляет Уп≤2%, а КL=KI=Кt=КD= Кn=1. Далее по установленным закономерностям определяют значения, которые соответствуют требуемому уровню пористости в слое скольжения и при настройке режима его напыления по крайней мере для одного из параметров задают найденное значение. Однако при совокупном задании полученных значений для нескольких параметров режима напыления регулирование уровнем пористости осуществляется более эффективно.

Предлагаемый способ изготовления опорной части реализуют следующим образом.

Подготавливают к сборке опорной части ее комплектующие детали, например верхнюю 1 и нижнюю 2 опорные плиты и шаровой сегмент 3 с прикрепленными к ним соответствующими слоями скольжения 4, 5, 6, 7. Для этого после выполнения в размер известными из современного уровня техники технологическими операциями деталей 1,2,3 у них специально обрабатывают, например, дробеструйной очисткой поверхности 13 их участков сопряжения с указанными слоями скольжения. Далее на каждую из этих поверхностей 13 осуществляют, в частности, плазменное напыление соответствующих компонентов материалов слоя скольжения.

Наиболее приемлемым материалом для металлических слоев скольжения 4,7 по своим служебным свойствам и экономичности является нержавеющая сталь, например, марки 12Х18Н10Т. Данные слои напыляют на детали 1 и 2 компонентами этой стали от начала до конца на всю эксплуатационную толщину δ1 плюс припуск на финишную доводку, в частности, шлифовкой и полировкой их рабочей поверхности до требуемых точности и чистоты.

Слои же скольжения 5, 6 напыляют на деталь 3 вначале только компонентами цветного пластичного металла на толщину δ2, а затем этими же компонентами, но совместно с компонентами политетрафторэтилена в пропорции не более чем 1: 3 соответственно - на толщину δ3. Установлено, что при использовании в качестве цветного металла медьсодержащих компонентов минимальная толщина δ3 слоев скольжения 5, 6 может быть 1,5 мм, а толщина δ2 - 0,08 мм, что обеспечит их надежную эксплуатацию даже в условиях "сухого трения" в течение нормативного срока службы сооружения. При использовании в качестве компонентов слоев скольжения 5, 6 никеля и других цветных пластичных металлов коэффициент трения и износ несколько возрастают, в связи с чем толщины δ2 и δ3 следует увеличивать не менее чем в 1,2 раза.

Соответственно эксплуатационная толщина δ1 слоев скольжения 4,7 в зависимости от использования того или иного из указанных цветных металлов может быть не более 0,16 или 0,19 мм.

Кроме того, как уже упоминалось, в опорной части предусмотрен ввод смазочного материала в зону фрикционного контакта ее деталей. Поэтому для образования гнезд 20 под смазку 21 перед напылением слоев скольжения 5, 6 на поверхности участков сопряжения с ними детали 3 выполняют сверлением, фрезерованием и т.п. выемки 22 или размещают трафарет с гнездообразующими элементами 23, позволяющими получить после напыления требуемые расположение и размеры гнезд 20. Использование трафарета также возможно на любой стадии напыления слоев 5, 6, в том числе после их напыления на толщину δ2, что позволяет регулировать глубину гнезд 20.

Также установлено, что если в слоях скольжения 5, 6 из компонентов политетрафторэтилена и медьсодержащих цветных металлов уровень пористости Уп ≈ 8-12%, а в слоях скольжения 4, 7 из компонентов нержавеющей стали марки Х12Н10Т уровень пористости Уп≈12-16%, то без ущерба для прочности их сцепления с соответствующими деталями опорной части снижение износа достигает 1,2-1,3 раза по сравнению с тем, когда в этих слоях пористость минимальна, т. е. Уп≤2%. В связи с этим, например, для слоев скольжения 5, 6 из компонентов политетрафторэтилена и медьсодержащего металла по заданному уровню пористости, в частности, Уп = 10%, по предварительно выявленным экспериментально для газотермического напыления эмпирическим графикам 24-28 закономерности взаимосвязи уровня пористости с режимами напыления находят поправочные коэффициенты-сомножители KL=KI=1,3; Kt=0,6; КD=3; Кn=0,4. С учетом этих значений поправочных коэффициентов настраивают соответствующие параметры режима напыления слоев скольжения 5, 6, в результате чего в них и получают требуемую пористость. Аналогично определяют параметры режима напыления слоев скольжения с требуемым уровнем пористости и при других компонентах их материала. Например, для слоя скольжения из указанной марки нержавеющей стали можно принять Уп = 14% и найти требуемые поправочные коэффициенты.

При окончательной сборке опорной части из полностью подготовленных комплектующих деталей, в частности, 1, 2, 3 открытые из пор 18 и смазочные гнезда 20 заполняют минеральной пластичной смазкой 21, например марки ЦИАТИМ-221.

Таким образом, предлагаемый способ изготовления опорной части позволяет по сравнению с прототипом до 1, 5 раз снизить трудоемкость подготовки к сборке ее комплектующих деталей со слоями скольжения, обеспечивая при этом их минимальные износ и коэффициент трения в течение нормативного срока эксплуатации сооружения.

Источники информации, принятые во внимание

1. Эггерт X. , Гроте Ю., Каушке В. Опорные части в строительстве. -М.: Транспорт, 1978, с. 293-307.

2. Заявка ФРГ N 2829309, МКИ E 01 D 19/04, заявл. 04.07.78, опубл. 17.01.80.

3. Эггерт X. , Гроте Ю., Каушке В. Опорные части в строительстве. -М.: Транспорт, 1978, с.117, 205, 297, 301, 302.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОПОРНОЙ ЧАСТИ | 1999 |

|

RU2164271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2007 |

|

RU2363804C2 |

| НЕПОДВИЖНАЯ ОПОРНАЯ ЧАСТЬ | 1996 |

|

RU2099468C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРНОЙ ЧАСТИ | 2019 |

|

RU2730231C1 |

| СПОСОБ ПРЕДСТАВЛЕНИЯ ВИЗУАЛЬНОЙ ИНФОРМАЦИИ ЗРИТЕЛЯМ, НАХОДЯЩИМСЯ НА ДВИЖУЩЕМСЯ ТРАНСПОРТНОМ СРЕДСТВЕ | 1992 |

|

RU2065624C1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 1993 |

|

RU2076960C1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2002 |

|

RU2230238C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2002 |

|

RU2234382C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2001 |

|

RU2215817C2 |

Изобретение относится к строительству и предназначено для протяженных сооружений, например мостов, крановых эстакад, трубопроводных переходов, транспортных галерей и т.д., устанавливаемых на опорные части скольжения. Технический результат, обеспечиваемый изобретением, состоит в снижении трудоемкости изготовления опорной части при обеспечении ее высокой эксплуатационной способности. Способ изготовления опорной части включает ее сборку из комплектующих деталей, в том числе из взаимодействующих между собой с требуемым коэффициентом трения, для чего при их подготовке специально обрабатывают участок сопряжения и к нему у одной из них прикрепляют металлический слой скольжения, а у другой - слой скольжения с политетрафторэтиленом и гнездами под смазку, которые ею заполняют при сборке. Новым в способе является то, что по крайней мере на одну деталь слой скольжения напыляют, в частности, газотермическим методом из политетрафторэтиленовых и/или металлических компонентов, при этом для слоя с политетрафторэтиленом предназначают компоненты из цветного пластичного, преимущественно медьсодержащего металла, и сначала напыляют только их на толщину, составляющую не менее 5 % от эксплуатационной толщины данного слоя, и затем этими же металлическими компонентами, но совместно с компонентами из политетрафторэтилена в пропорции не более 1 : 3 соответственно продолжают напыление слоя до всей его указанной толщины, а для металлического слоя предназначают только компоненты из металла, преимущественно нержавеющей стали, и напыляют их от начала до конца на всю эксплуатационную толщину, как правило не превышающую 10 % от толщины слоя скольжения с политетрафторэтиленом, плюс припуск на финишную доводку до требуемых точности и чистоты рабочей поверхности этого слоя, которую выполняют после завершения его напыления. 3 з.п.ф-лы, 7 ил.

| ЭГГЕРТ Х., ГРОТЕ Ю., КАУШКЕ В | |||

| Опорные части в строительстве | |||

| - М.: Транспорт, 1978, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| DE 3423122 А1, 02.01.1986 | |||

| КОНТРОЛЛЕР ПАМЯТИ И СПОСОБ РАБОТЫ ТАКОГО КОНТРОЛЛЕРА ПАМЯТИ | 2012 |

|

RU2597520C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ АЦЕТИЛЕНОВЫХ ПРОИЗВОДНЫХ | 0 |

|

SU259839A1 |

| ЭНЦИКЛОПЕДИЯ ПОЛИМЕРОВ, т.2 | |||

| - М.: "Советская энциклопедия", 1974, с | |||

| Зажим для канатной тяги | 1919 |

|

SU358A1 |

Авторы

Даты

2000-10-27—Публикация

2000-03-22—Подача