Изобретение относится к области создания неразъемных сварных соединений и может быть использовано для изготовления изделий, применяемых в различных отраслях машиностроения с одновременным приданием заготовкам необходимой формы деталей.

Известен способ диффузионной сварки конструкций из листовых титановых сплавов в режиме сверхпластичности. Два листа, соединяемые внахлестку, помещают между двумя кольцевыми концентрически расположенными оправками. При этом внутренняя оправка изготовлена из нержавеющей аустенитной стали, имеющей больший коэффициент термического расширения, чем наружная оправка, изготовленная из нержавеющей стали феррмгного класса

Внутри одной из оправок между ней и титановым листом в месте нахлестки помещают формирующие прокладки. После при- лбжения внешнего давления листы нагревают до температуры проявления

сверхпластичности и происходит сварка листов.

Недостатками этого способа является низкая производительность процесса сварки, быстрый выход из строя оснастки, рост зерна в свариваемых листах, низкое давление (КТЛР) и как следствие, дефекты в зоне соединения - все это значительно снижает свойства сварной конструкции.

Известен способ диффузионной сварки, суть которого состоит в тем, что свариваемые листы помещают в приспособление, нагревают до температуры сверхпластичности (915...955°С))свэривают в нужных местах, а затем в зону контакта сваренных листов подают инертный газ, и формируют полости. Несмотря на увеличение производительности этого способа, он не исключает недостатки предыдущего.

Прототипом выбран способ сварки давлением - ударная сварка в вакууме, сущность которого состоит в том, что на локально нагретые в вакууме детали прикладывается

XI

01 Ч 00

ND го

одиночный импульс силы со скоростью от 1 до 30 м/с.

Недостатком этого способа является значительная степень деформации зоны соединения, что приводит к необходимости последующей обработки деталей.

Указанные недостатки устраняются предложенным способом изготовления сварных соединений при температуре предварительного нагрева на 50 100°С ниже температуры проявления сверхпластичности и формирования соединения между хо- лодными матрице й и пуансоном, обеспечивающими заданную форму деталей за счет пластического течения в одном направлении.

Это осуществляется следующим образом.

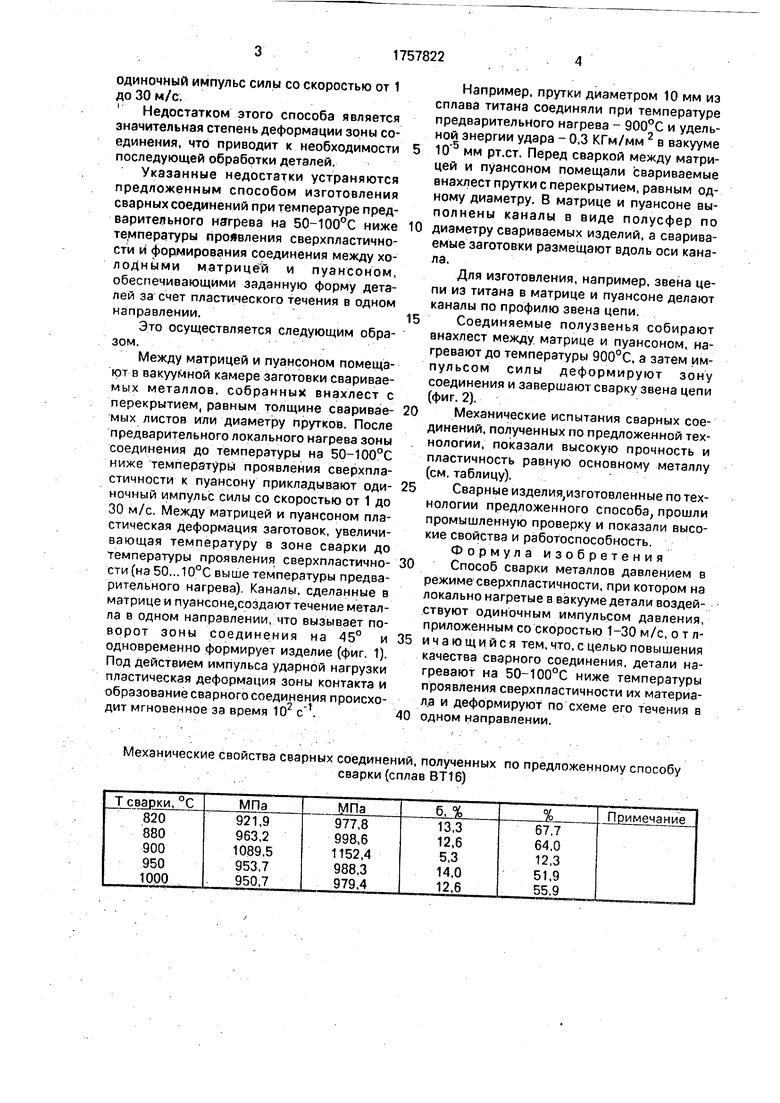

Между матрицей и пуансоном помещают в вакуумной камере заготовки сваривае- мых металлов, собранных внахлест с перекрытием, равным толщине свариваемых листов или диаметру прутков. После предварительного локального нагрева зоны соединения до температуры на 50-100°С ниже температуры проявления сверхпластичности к пуансону прикладывают одиночный импульс силы со скоростью от 1 до 30 м/с. Между матрицей и пуансоном пластическая деформация заготовок, увеличивающая температуру в зоне сварки до температуры проявления сверхпластичности (на 50... 10°С выше температуры предварительного нагрева). Каналы, сделанные в матрице и пуансоне,создают течение металла в одном направлении, что вызывает поворот зоны соединения на 45° и одновременно формирует изделие (фиг. 1). Под действием импульса ударной нагрузки пластическая деформация зоны контакта и образование сварного соединения происходит мгновенное за время 102 .

Например, прутки диаметром 10 мм из сплава титана соединяли при температуре предварительного нагрева - 900°С и удельной энергии удара - 0,3 КГм/мм 2 в вакууме

мм рт.ст. Перед сваркой между матрицей и пуансоном помещали свариваемые внахлест прутки с перекрытием, равным одному диаметру. В матрице и пуансоне выполнены каналы в виде полусфер по

диаметру свариваемых изделий, а свариваемые заготовки размещают вдоль оси канала.

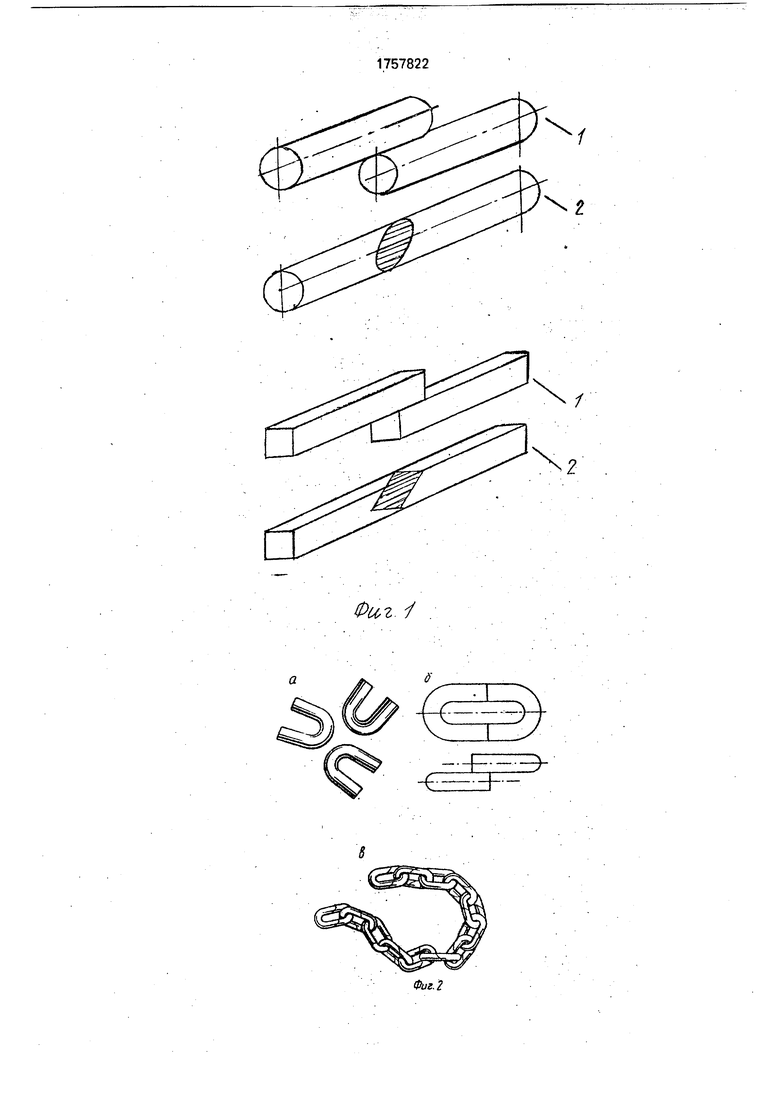

Для изготовления, например, звена цепи из титана в матрице и пуансоне делают каналы по профилю звена цепи.

Соединяемые полузвенья собирают внахлест между матрице и пуансоном, нагревают до температуры 900°С, а затем им- пульсом силы деформируют зону соединения и завершают сварку звена цепи (фиг. 2).

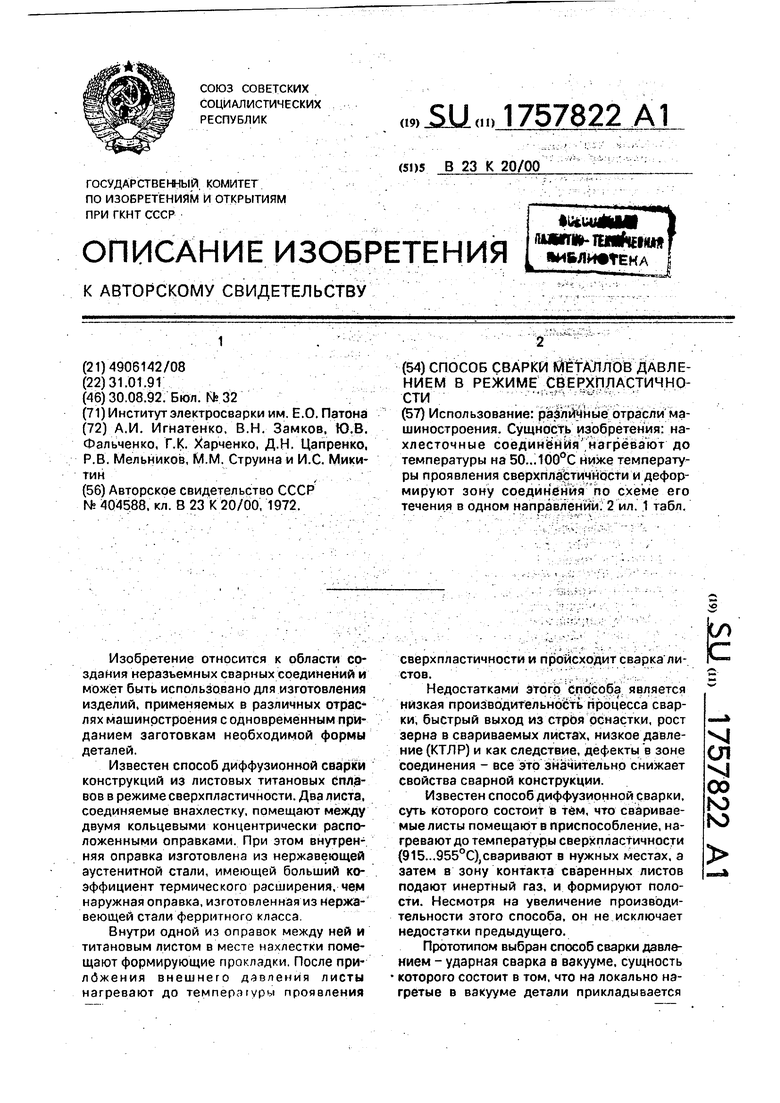

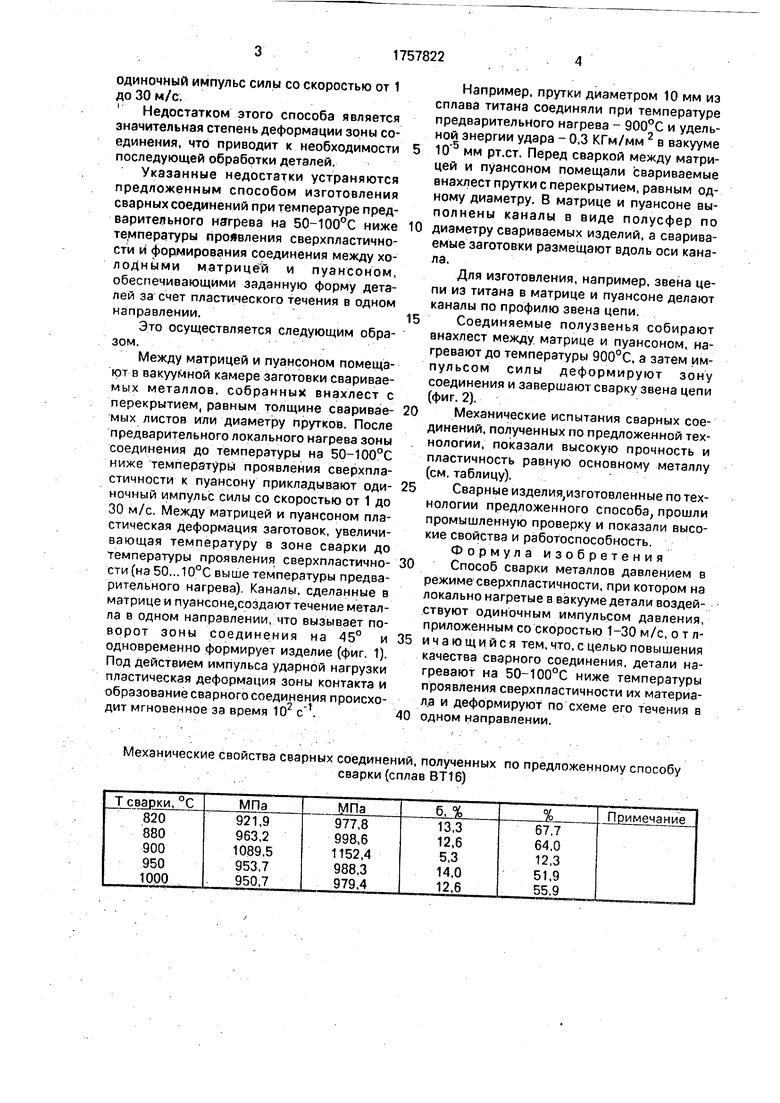

Механические испытания сварных соединений, полученных по предложенной технологии, показали высокую прочность и пластичность равную основному металлу (см. таблицу).

Сварные изделия,изготовленные по технологии предложенного способа, прошли промышленную проверку и показали высокие свойства и работоспособность. Формула изобретения

Способ сварки металлов давлением в режиме сверхпластичности, при котором на локально нагретые в вакууме детали воздействуют одиночным импульсом давления, приложенным со скоростью 1-30 м/с, о т личающийся тем, что, с целью повышения качества сварного соединения, детали нагревают на 50-100°С ниже температуры проявления сверхпластичности их материала и деформируют по схеме его течения в

одном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХ ЭЛЕМЕНТОВ | 1999 |

|

RU2167749C2 |

| Способ изготовления полых осесимметричных тонкостенных изделий | 1984 |

|

SU1197761A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2049628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2025236C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХ ЭЛЕМЕНТОВ | 1999 |

|

RU2164462C2 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ ЗАГОТОВОК ИЗ ТИТАНОВОГО СПЛАВА | 2009 |

|

RU2415738C1 |

| МЕТОД ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛОВ И СПЛАВОВ ПСЕВДОПОРОШКОВОЙ МЕТАЛЛУРГИЕЙ | 2001 |

|

RU2208063C2 |

| Способ изготовления диффузионной сваркой газотурбинных лопаток из двухфазных титановых сплавов | 1990 |

|

SU1706811A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЗАЩИТНОЙ НАКЛАДКИ | 2014 |

|

RU2553759C1 |

Использование: различные отрасли машиностроения. Сущность изобретения: на- хлесточные соединения нагревают до температуры на 50...100°С ниже температуры проявления сверхпластичности и деформируют зону соединения по схеме его течения в одном направлении. 2 ил. 1 табл.

Механические свойства сварных соединений, полученных по предложенному способу

сварки (сплав ВТ16)

Х2

Фиг /

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ | 0 |

|

SU404588A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1991-01-31—Подача