Изобретение относится к производству штапельных волокон, в частности к способам горизонтального раздува струи расплава и к аэродинамическим установкам для получения волокон, и может быть использовано для получения различных видов про- дукции. основу которых составляют данные волокна.

Целью изобретения является снижение удельных энергозатрат и улучшение качества продукции.

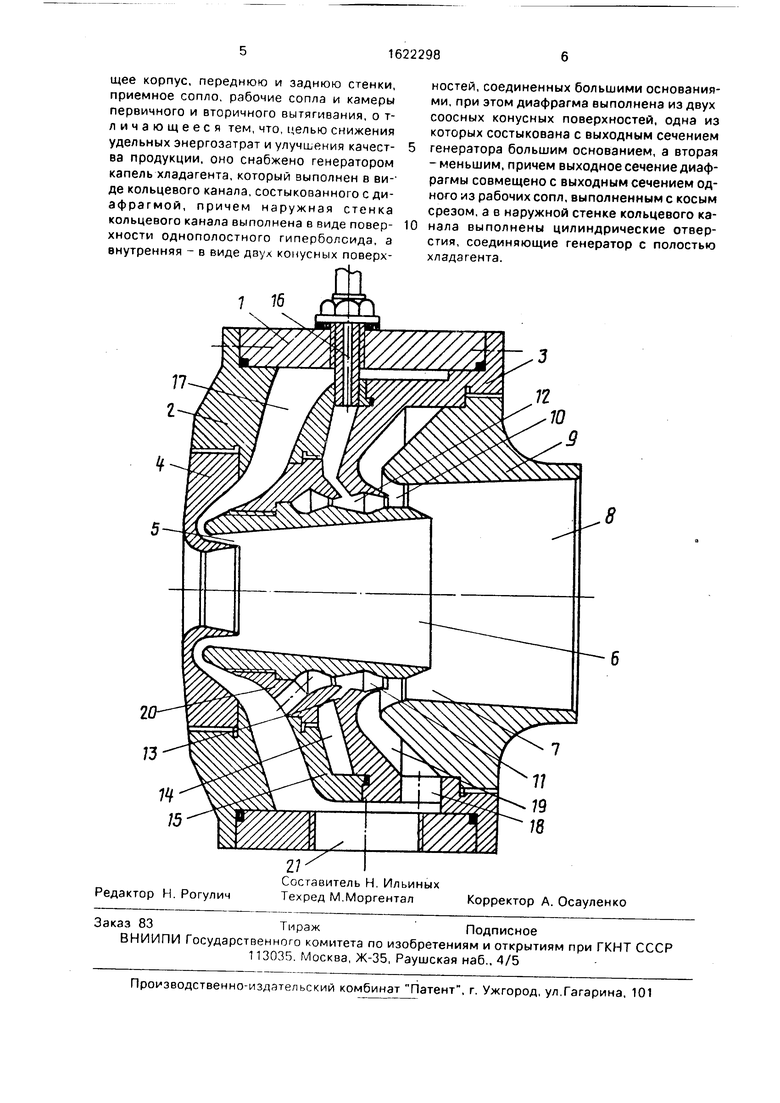

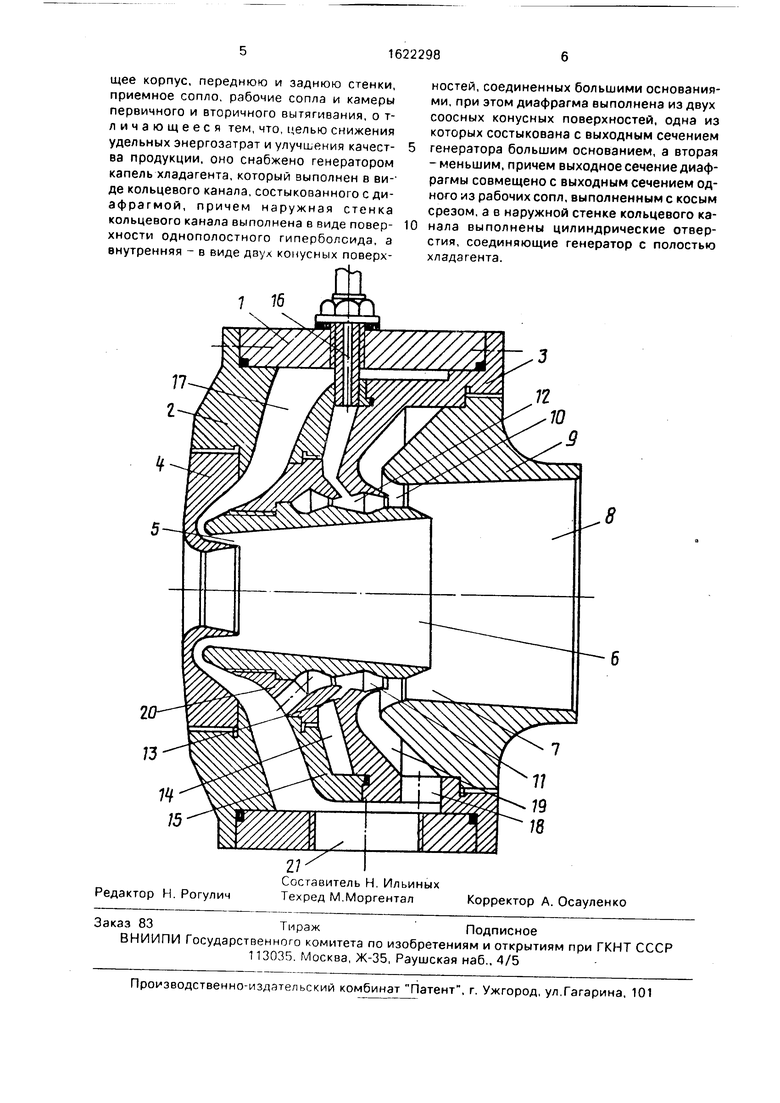

На чертеже показано устройство, продольный разрез.

Устройство содержит корпус 1, с которым состыкованы передняя 2 и задняя 3 стенки, расположенное в передней стенке

приемное сопло 4, выходное сечение которого лежит в одной плоскости с выходным сечением первого рабочего сопла 5, камеру 6 первичного раздува, расположенную между соплом 5 и вторым рабочим соплом 7, выходящим в камеру 8 вторичного раздува, образованную конусом 9, причем поток энергоносителя на входе сопла 7 формирует кольцевое сопло 10 с косым срезом, расположенное совместно с диафрагмой 11. которая состыкована с кольцевым каналом 12, соединенным через отверстия 13 с полостью 14 хладагента, образованную стенкой 3 и крышкой 15. при этом хладагент поступает в полость 14 через патрубок 16, а энергоноситель - к соплу 5 через полость 17. к

с

h h h

N

С

3

соплу 10 - через отверстия 18 и полость 19, в канал 12 - через отверстия 20, в устройство энергоноситель вводят через отверстие 21.

Устройство работает следующим образом.

Под высоким давлением подводят энергоноситель к устройству. Через отверстие 21 он поступает в полость 17 отверстий 20 и 18, а затем - в первое рабочее сопло 5, кольцевой канал 12 и сопло 10. Во второе рабочее сопло 7 энергоноситель поступает из диафрагмы 11 и сопла 10. С помощью патрубка 16 в полость 14 вводят жидкий хладагент. Через отверстия 13 он проникает в кольцевой канал 12, диспергируется и уносится потоком в диафрагму 11. На выходе из диафрагмы капельки хладагента захватываются потоком энергоносителя, сформированного соплом 10, и поступают во второе рабочее сопло 7, которое формирует лоток энергоносителя в виде мелкодисперсной среды.Рабочие сопла 5 и 7 спрофилированы так, что они образуют потоки энергоносителя с оптимальными аэродинамическими ха- ракгеристиками для камер первичного 6 вюричного 8 раздува. Через несколько минут ус гройство готово к эксплуатации. К вер- икально истекающей струе расплава, сформированной выходным сечением зоны выработки плавильной печи, устройство юдводят под 90° со стороны передней стенки 2. Поток энергоносителя, образованный соплом 5, создает эжекционный эффект - чоне приемного сопла 4. Когда струя расплава оказывается в зоне действия эжекци- онного эффекта, она разворачивается на 90° и через приемное сопло 4 входит в проточную часть устройства. Пройдя сопло 4, рэспг.ав попадает в зону действия первого рабочего потока, -де и происходит дробление струи на частички, дигметр которых оп- ределяется критической скоростью в камере S. Из последней продукты первичного раздува уносятся аэродинамическим потоком в камеру 8 и поступают в зону взаимодействия потоков, где и происходит окончательное формование волокон. Зона взаимодействия образуется в точке встречи внешней границы первого и внутренней границы второго потоков энергоносителя и формируется конусом 9.

Введение в устройство генератора капель хладагента позволяет резко снизить энергозатраты на получение волокнистого огнеупорного материала, так как в этом слу- чае можно определить оптимальный состав среды в зоне взаимодействия и ее аэродинамические характеристики, которые приведут к получению готовой продукции с улучшенным качеством. Оптимальный состав

среды подбирается из условия низких энергозатрат при создании оптимальных условий волокнообразования, которые, как правило, определяются коэффициентом

теплоотдачи при формировании волокон и скоростью формования волокон. Последние позволяют определить для данного расплавленного материала, исходя из заданной геометрии волокон, энергию

0 энергоносителя и процентный состав мелкодисперсной среды, т.е. массовое отношение в единице объема энеогоносителя и хладагента.

Выполнение генератора в виде кольце5 вого канала, состыкованного с диафрагмой, причем наружная стенха канала выполнена в виде поверхности однополостного гепер- болоида, в которой выполнены цилиндрические отверстия, а внутренняя - в виде двух

0 конусных поверхностей, соединенных большими основаниями, при этом диафрагма выполнена из двух соосно расположенных конусных поверхностей, одна из которых состыкована с выходным сечением боль5 шим основанием, а вторая - меньшим, позволяет за счет энергии энергоносителя вводить в генератор жидкий хладагент, диспергировать его и получать на выходе из диафрагмы поток энергоносителя со взве0 шенными в нем капельками хладагента, равномерно распределенными в поперечном сечении потока. Причем такая конструкция генератора обеспечивает качественное диспергирование хладагента, т.е. диаметр ка5 пелек хладагента на выходе из диафрагмы не превышал (12...18) 10 мм,

Совместное размещение выходных сечений диафрагмы и кольцевого сопла с косым срезом на входе во второе рабочее

0 сопло обеспечивает захват капель хладагента на выходе из диафрзгмы, повторное их дробление в потоке энергоносителя и ввод в зону взаимодействия потоков в камере вторичного вытягивания второго рабочего

5 потока в виде мелкодисперсной среды, в которой диаметр капелек хладагента не превышает (4...6) 10 мм, что позволяет обеспечить оптимальные аэродинамические характеристики суммарного потока в каме0 ре вторичного вытягивания для формования волокон заданной геометрии, а значит, качество готовой продукции значительно улучшается.

Использование мелкодисперсного потока

5 при формовании волокон позволяет получать высокое качество волокнистою материала при сниженных удельных энергозатратах. Формула изобретения Волокнообразующее устройство для получения штапельных волокон, включающее корпус, переднюю и заднюю стенки, приемное сопло, рабочие сопла и камеры первичного и вторичного вытягивания, о т- личающееся тем, что, целью снижения удельных энергозатрат и улучшения качества продукции, оно снабжено генератором капель хладагента, который выполнен в ей-- де кольцевого канала, состыкованного с ди- афрагмой, причем наружная стенка кольцевого канала выполнена в виде поверхности однополостного гиперболоида, а внутренняя - в виде двух конусных поверх

ностей, соединенных большими основаниями, при этом диафрагма выполнена из двух соосных конусных поверхностей, одна из которых состыкована с выходным сечением генератора большим основанием, а вторая -меньшим, причем выходное сечение диафрагмы совмещено с выходным сечением одного из рабочих сопл, выполненным с косым срезом, а в наружной стенке кольцевого канала выполнены цилиндрические отверстия, соединяющие генератор с полостью хладагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| Волокнообразующее устройство | 1989 |

|

SU1675234A1 |

| Волокнообразующее устройство для получения штапельных волокон | 1985 |

|

SU1265155A1 |

| Волокнообразующее устройство | 1985 |

|

SU1299989A1 |

| Способ получения волокнистого материала и устройство для его осуществления | 1986 |

|

SU1335540A1 |

| Волокнообразующее устройство | 1988 |

|

SU1502494A1 |

| Устройство для получения штапельных волокон | 1987 |

|

SU1535855A1 |

| Устройство для получения штапельного волокна | 1985 |

|

SU1303566A1 |

| Волокнообразующее устройство | 1985 |

|

SU1247358A1 |

| Волокнообразующее устройство | 1986 |

|

SU1375582A1 |

Изобретение относится к производству штапельных волокон, в частности к способам горизонтального раздува струи расплава и к аэродинамическим установкам для получения волокон, и может быть использовано для получения различных видов продукции, основу которых составляют данные волокна, Целью изобретения является снижение удельных энергозатрат при улучшении качества готовой продукции. Устройство для получения штапельных волокон снабжено генератором капель хладагента, который выполнен в виде кольцевого канала, состыкованного с диафрагмой, причем наружная стенка канала выполнена в виде поверхности однополостного гиперболоида, а внутренняя - в виде двух конусных поверхностей, соединенным большими основаниями, при этом диафрагма выполнена из двух соосно расположенных конусных поверхностей, одна из которых состыкована с выходным сечением генератора большим основанием, а вторая - меньшим, кроме этого выходное сечение диафрагмы размещено совместно с выходным сечением сверхзвукового кольцевого сопла с косым срезом, формирующим поток энергоносителя на входе во второе рабочее сопло, а в наружной стенке канала выполнены цилиндрические отверстия, соединяющие генератор с полостью хладагента. 1 ил. С с

77

/5

| Волокнообразующее устройство для получения штапельных волокон | 1985 |

|

SU1265155A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-01-23—Публикация

1989-03-20—Подача