Изобретение относится к области производства материалов, используемых для изделий, работающих в агрессивных средах, в условиях эрозионного, абразивного воздействия, а так же при высокоскоростных ударных нагрузках. Материал предназначен для изготовления частей оборудования, работающих при повышенных температурах в условии агрессивных сред для изготовления защитных элементов экипировки и в составе техники от воздействия высокотвёрдых ударников и осколков.

Для достижения максимальных эксплуатационных свойств материала и преимуществ по весовым и защитным характеристикам проводится оптимизация толщины слоёв композиции, а так же осуществляется выбор материала заготовок на основе алюминиевых и титановых сплавов.

Выбор состава композиционного материала определяется, главным образом от функционального назначения и условий эксплуатации изделия.

К примеру, одним из главных критериев обеспечения требуемых защитных свойств изделия является не пробитие тыльной преграды. Кондиционному поражению обычно соответствует не только не пробитие тыльной преграды, но и отсутствие в ней сквозных трещин. Наиболее эффективными считаются преграды, которые при заданном уровне защиты обеспечивают кондиционное поражение при минимальных массовых и габаритных характеристиках. Однако, невозможно добиться наилучших показателей изделия, используя только один материал заготовки для гомогенных преград.

Если рассматривать гомогенные преграды, то для обеспечения требуемых характеристик защиты от высокоскоростных ударников с твердостью менее 40HRC наилучшим сочетанием свойств обладают титановые сплавы. Имея относительно небольшую плотность

(4400-4500кг/м3), что принципиально важно для достижения минимальной поверхностной плотности защитной структуры, титановые сплавы по удельной прочности (отношение прочности к плотности) превосходят специальные стали и алюминиевые сплавы.

Однако применение гомогенных листов из титановых сплавов в качестве защиты от высокоскоростных ударных нагрузок ограничено, т.к. они не обладают достаточной поверхностной твердостью, необходимой для разрушения высокотвёрдых ударников с твёрдостью более 56HRС. Высокотвёрдые ударники проникают в такой материал без разрушения в зависимости от величины их кинетической энергии, что значительно снижает эффективность защиты преграды. Известные решения не позволяют расширить сферу использования титановых сплавов в качестве материала для защиты.

Известен способ изготовления броневых листов из (α+β)-титанового сплава, включающий подготовку шихты, выплавку слитка, деформацию слитка в сляб, механическую обработку сляба, прокатку сляба на подкат, резку подката на заготовки, прокатку. В известном способе выплавляют слиток, содержащий, мас. %: 3,0-6,0 Al; 2,8-4,5 V; 1,0-2,2 Fe; 0,3-0,7 Mo; 0,2-0,6 Cr; 0,12-0,3 О; 0,010-0,045 С; <0,05 N; <0,05 Н; <0,15 Si; <0,8 Ni; остальное - титан, прокатку заготовок производят стадийно, причем на первой стадии прокатку ведут в продольном направлении в β-области после нагрева до температуры, по крайней мере на 50°C выше температуры полиморфного превращения (ТПП), на второй стадии прокатку ведут в продольном направлении в (α+β)-области после нагрева, по крайней мере до температуры на 20°C ниже ТПП, на третьей стадии ведут поперечную прокатку в β-области после нагрева до температуры, по крайней мере на 50°C выше ТПП, на четвертой стадии прокатку ведут в продольном направлении в (α+β)-области после нагрева до температуры, по крайней мере на 20°C ниже ТПП со степенью деформации до 50%, а термическая обработка включает закалку с нагревом до температуры на 50-130°C ниже ТПП, охлаждением в воде и искусственное старение при температуре 540-710°C с выдержкой 4-8 часов (Патент РФ №2549804, публ. 27.04.2015).

Недостатком известного способа является низкая поверхностная твёрдость гомогенного материала (не более 43HRС), при этом возможное повышение твёрдости за счёт объемной термообработки снижает ударную вязкость, вязкость разрушения К1С, что приводит к образованию трещин и разрушению материала.

Известна бронепанель пулезащитная, содержащая оболочку, промежуточный слой, в котором размещены плитки, расположенный на основании, при этом плитки выполнены из металлокерамического сплава на металлической связке плотностью не более 6,4 г/см3, с пределом прочности при изгибе не ниже 1600 МПа, твердостью по Роквеллу HRA не ниже 89 и коэффициентом интенсивности напряжений К1С не ниже 8 МПа·м1/2 (Патент РФ №2491494, публ. 27.08.2013).

Недостатками известного решения является высокая плотность материала и трудоёмкость процесса изготовления при сборке плиток в бронепанель, а также относительно низкая живучесть бронепанели с плитками при соударении с ударником из-за деформации основания.

Известен способ изготовления композиционного материала на основе титановых сплавов, включающий поверхностное упрочнение исходной заготовки из титановых сплавов за счёт нагрева поверхности титанового сплава высококонцентрированным движущимся источником тепловой энергии в газовой атмосфере, содержащей модифицирующие компоненты. Нагрев производится плазменной погруженной дугой прямого действия при удельном тепловом потоке в центре пятна нагрева сжатой дугой от 104 до 105 Вт/см2, силе тока 50-450 А, напряжении дуги от 20 до 45 В и скорости перемещения источника тепловой энергии относительно поверхности титанового сплава от 0,003 до 0,01 м/с. Газовая атмосфера образована смесью аргона с добавлением азота и/или газа содержащего углерод. (Патент РФ №2647963, публ. 08.02.2018).

К недостаткам известного решения относится неоднородность металлокерамического слоя по толщине и как следствие нестабильность свойств, наличие значительной переходной зоны термического влияния снижающей пластические свойства и защитные характеристики материала. Кроме того, использование единственной гомогенной заготовки не позволяет произвести одновременно выбор нескольких материалов, для сочетания их преимуществ.

Задачей, на решение которой направлено настоящее изобретение, является создание универсального многослойного металлокерамического композиционного материала на основе алюминиевых и титановых сплавов обеспечивающего высокую эффективность защиты от высокоскоростных ударных воздействий, как от твердосплавных ударников, так и кинетических средств поражения. Способ изготовления этого материала, характеризуется относительной простотой, меньшими затратами и возможностью получения необходимых эксплуатационных свойств в более широком диапазоне.

Техническими результатами, достигаемыми при осуществлении изобретения, являются повышение эксплуатационных свойств материала за счет получения более однородного по толщине металлокерамического слоя регламентированной толщины с высокой поверхностной твёрдостью, а так же снижение зоны термического влияния и увеличение живучести материала за счёт использования сочетания двух и более заготовок из титановых и алюминиевых сплавов.

Указанные технические результаты достигаются тем, что в многослойном композиционном листовом материале на основе нескольких заготовок титанового и алюминиевого сплава, содержится лицевой металлокерамический слой первой заготовки, промежуточный переходный слой и тыльный слой из второй заготовки. Согласно изобретению лицевой металлокерамический слой, после упрочняющей обработки имеет твердость 700-1800 HV1 и толщину 30-70% от общей толщины композита, который содержит частицы TiBx,, B4C, TiNx, TiOx, TiCx, TixAly, TixNyOz, TixCyOz, TixNyCz с общей объемной долей 30-85%, расположенные в металлической матрице, содержащей (масс.%) основу – титан.

Промежуточный градиентный слой, сочетающий зону сплавления заготовок и зону термического влияния, имеющий твердость 300-700 HV1 и толщину 10-30% от общей толщины материала, выполнен из титанового или алюминиевого сплава с рекристаллизованной структурой.

Тыльный слой представлен на основе второй заготовкой из титанового или алюминиевого сплава и выполнен толщиной 20-60% от общей толщины материала с твердостью 40-600HB.

Также технический результат достигается тем, что способ изготовления многослойного металлокерамического композиционного материала на основе титанового или алюминиевого сплава, включает сплавление сборки заготовок электрической дугой с подачей плазмообразующей газовой среды, с предварительным нанесением на верхнюю заготовку обмазки, содержащую порошок B4C. В качестве плазмообразующей среды используют газовую смесь, содержащую (объемн. %) 50-95 азота, 0-40 аргона, остальное – углекислый газ. Заготовки обрабатывают электрической дугой прямого или косвенного действия при силе тока от 100А до 1500A при скорости перемещения сопла горелки от 5 до 50 мм/с, а отвод тепла осуществляют посредством водоохлаждаемого стола, перекрывающим контур листовых заготовок. Перемещение сопла горелки и обработку дугой поверхности листовых заготовок осуществляют согласно управляющей программе по заданной траектории.

Лицевой слой содержит частицы в виде дендритов TiBx,, B4C, TiNx, TiOx, TiCx, TixAly, TixNyOz, TixCyOz, TixNyCz с объемной долей 30-85%, расположенные в металлической матрице, содержащей (масс.%) основу – титан. При содержании керамических частиц менее 30% не обеспечивается необходимая твёрдость 700HV1 для обеспечения эксплуатационных свойств, в том числе для разрушения твердосплавных ударников. Содержание керамических частиц свыше 85% в металлической матрице приводит к нежелательному снижению пластичности и вязкости разрушения металлокерамического слоя материала. Толщина слоя составляет 30-70% от общей толщины материала, что определено необходимостью обеспечения требуемого регламентированного уровня эксплуатационных свойств.

Промежуточный слой композита, является минимизированной переходной зоной сплавления между металлокерамическим лицевым и тыльным слоем. Слой имеет градиентное изменение твёрдости, что повышает живучесть лицевого слоя. Зона термического влияния имеет рекристаллизованную зёренную структуру.

Тыльный слой является не менее важным компонентом для повышения конструкционную прочность материала, обладает высокой ударной вязкостью, способной нести основную нагрузку и служит для эффективного поглощения остаточной энергии. Тыльный слой выполнен толщиной 20-60% от общей толщины материала с твердостью 40-600 HB, представлен вытянутыми деформированными зёрнами.

Указанные характеристики материала достигаются также следующим способом его изготовления. Для получения требуемых характеристик слоев композиционного материала применяют обработку листовых заготовок электрической дугой прямого действия. Для этого нижнюю заготовку тыльной поверхностью укладывают и фиксируют на водоохлаждаемом столе, обеспечивающим теплоотвод и отсутствие коробления листовых заготовок. Электродуговую обработку осуществляют, преимущественно, горелками с неплавящимися электродами с одновременной подачей в зону дуги плазмообразующей газовой смеси. Горение электрической дуги происходит между титановыми заготовками или титановой и алюминиевой заготовкой неплавящимся электродом сопровождается ионизацией молекул плазмообразующей смеси газов. При обработке листовых заготовок электрической дугой с использованием газовой смеси, содержащей (объемн. %) 50-95 азота, 0-40 аргона, остальное – углекислый газ, происходит расплавление поверхности с насыщением металлической матрицы элементами, входящими в состав газовой смеси и образованием при кристаллизации керамических частиц в виде дендритов фаз TiBx,, B4C, TiNx, TiOx, TiCx, TixAly, TixNyOz, TixCyOz, TixNyCz. Устойчивость дуги и интенсивность насыщения поверхности связана со скоростью движения и объемом потока азота и двуокиси углерода из сопел горелки, который частично ионизируется, бомбардирует, нагревает и расплавляет поверхность листа, проникая в жидкий раствор. При охлаждении расплава и кристаллизации в поверхностном слое происходит образование керамических фаз, преимущественно кубической кристаллографической решеткой, образуя высокотвердый лицевой слой. Скорость перемещения электрода и сила тока при обработке обусловлены необходимостью расплавления верхней заготовки для получения металлокерамического слоя заданной толщины и созданием достаточной концентрации элементов для образования частиц TiBx,, B4C, TiNx, TiOx, TiCx, TixAly, TixNyOz, TixCyOz, TixNyCz. При низкой скорости перемещения электрода и более высокой силе тока возможен перегрев нижней заготовки, приводящий к снижению характеристик тыльного слоя и, соответственно, ухудшению эксплуатационных свойств материала в целом. Данный способ реализуется на установках с координатным столом портального типа, оснащенных системой ЧПУ и позволяющих производить перемещение горелок и обработку в системе координат по заданной программе. Программой задают скорости и координаты перемещения горелки по осям X, Y, Z с периодическим включением/выключением напряжения на горелке в зависимости от текущих координат.

Промышленную применимость изобретения подтверждает пример №1 его конкретного выполнения.

Для изготовления образца данного материала были использованы листовые заготовки из титанового и алюминиевого сплава. Химические составы листов заготовок приведены в таблицах 1, 2. Произведена сборка и закрепление образца композиции размером 14х250х300мм на водоохлаждаемом столе. Композиция состояла из верхнего листа титановой заготовки толщиной 3,5мм и нижнего листа алюминиевой заготовки толщиной 10,5 мм.

Таблица №1 Химический состав листа заготовки из титанового сплава

Таблица №2 Химический состав листа заготовки из алюминиевого сплава

От листовых заготовок отбирали образцы и исследовали их механические свойства. Результаты исследования приведены в табл.2.

Таблица №3 Механические свойства композиционного материала

толщина,

HV1/HB

кгсм/см2

лист, 3,5мм

Закрепленный образец композиции из листовых заготовок подвергли обработке электрической дугой с одновременной подачей газовой среды. В качестве источника электрической дуги использовали сварочную установку с подачей плазмообразующей газовой смеси, содержащей 80 объемной % азота и остаток - двуокиси углерода. При горении дуги сила тока составляла 260А, использовали неплавящийся вольфрамовый электрод. Газообразную смесь азота и двуокиси углерода подавали из сопла горелки диаметром 20 мм, двигающуюся со скоростью 8мм/с.

После установки листовых заготовок в исходное положение, согласно программе была задана скорость и координаты перемещения горелки по осям X, Y, Z. Образец композиции толщиной 14 мм обрабатывали для получения монолитного лицевого слоя.

В качестве теплоотводящей подложки использовали поверхность водоохлаждаемого стола размером 1500 мм и длиной 2000 мм, на котором была размещена листовая заготовка тыльной поверхностью во время электродуговой обработки.

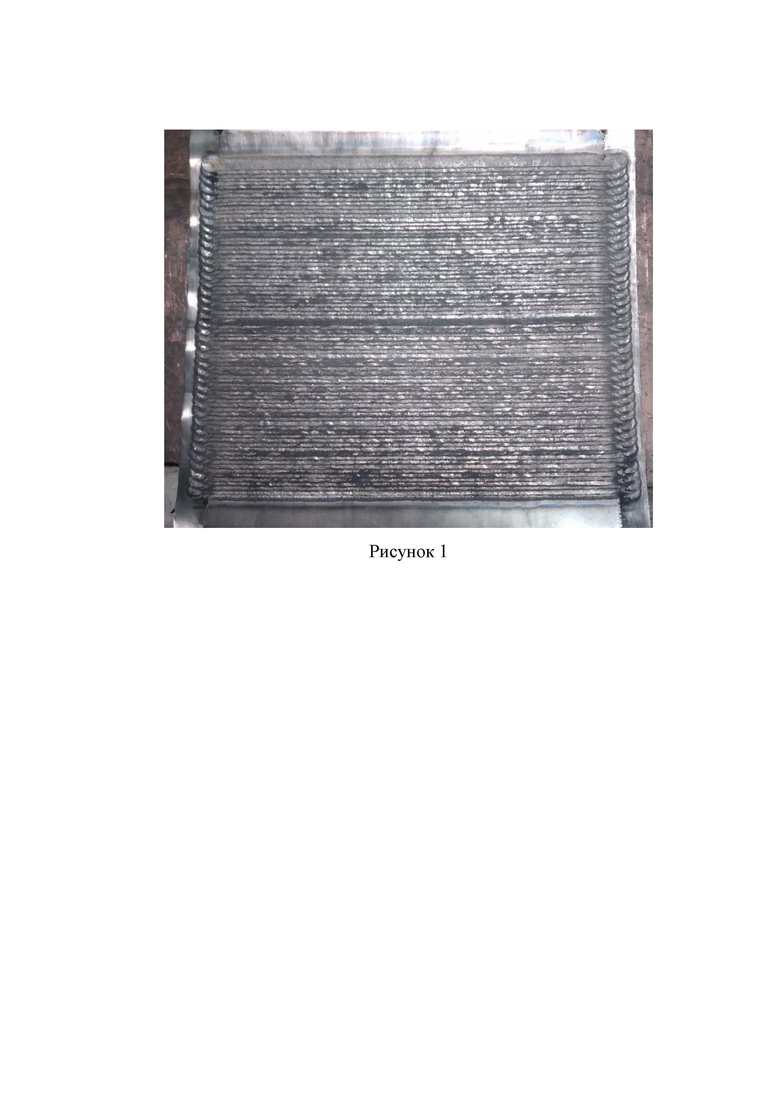

В результате обработки были получены образцы многослойного металлокерамического листового материала толщиной 14 мм, который были исследованы и испытаны. Механические свойства исходных заготовок приведены в таблице 3, результаты баллистических испытаний представлены в таблице 4. Фотографии материала толщиной 14 мм после баллистических испытаний представлены на рисунке 1 (лицевая поверхность) и рисунке 2 (тыльная поверхность).

Таблица №4 Результаты испытаний образца №1

14х250×300 мм +

арамидный тканевый пакет

416 г/дм2 + 64 г/дм2,

Итого: 480 г/дм2

Промышленную применимость изобретения так же подтверждает пример №2 его конкретного выполнения.

Для изготовления образца данного материала были использованы листовые заготовки из титановых сплавов. Химические составы листов заготовок титановых сплавов приведены в таблицах 1,2. Произведена сборка и закрепление образца композиции размером 12х250х300мм на водоохлаждаемом столе. Композиция состояла из верхнего листа титановой заготовки толщиной 2,5мм и нижнего листа титановой заготовки толщиной 9,5 мм.

Таблица №5 Химический состав листа заготовки 1 из титанового сплава

Таблица №6 Химический состав листа заготовки 2 из титанового сплава

От листовых заготовок отбирали образцы и исследовали их механические свойства. Результаты исследования приведены в табл.2.

Таблица №7 Механические свойства композиционного материала

толщина,

HV1/HB

кгсм/см2

лист, 2,5мм

лист, 9,5мм

Закрепленный образец композиции из листовых заготовок подвергли обработке электрической дугой с одновременной подачей газовой среды. В качестве источника электрической дуги использовали сварочную установку с подачей плазмообразующей газовой смеси, содержащей 80 объемной % азота и остаток - двуокиси углерода. При горении дуги сила тока составляла 240А, использовали неплавящийся вольфрамовый электрод. Газообразную смесь азота и двуокиси углерода подавали из сопла горелки диаметром 20 мм, двигающуюся со скоростью 10 мм/с.

После установки листовых заготовок в исходное положение, согласно программе была задана скорость и координаты перемещения горелки по осям X, Y, Z. Образец композиции толщиной 12 мм обрабатывали для получения монолитного лицевого слоя.

В качестве теплоотводящей подложки использовали поверхность водоохлаждаемого стола размером 1500 мм и длиной 2000 мм, на котором была размещена листовая заготовка тыльной поверхностью во время электродуговой обработки.

В результате обработки были получены образцы многослойного металлокерамического листового материала толщиной 12 мм, который были исследованы и испытаны. Механические свойства исходных заготовок приведены в таблице 7, результаты баллистических испытаний представлены в таблице 8. Фотографии материала толщиной 14 мм после баллистических испытаний представлены на рисунке 1 (лицевая поверхность) и рисунке 2 (тыльная поверхность).

Таблица №8 Результаты испытаний образца №2

12х250×300 мм

без подложки

Итого: 540 г/дм2,

Таким образом, заявленное изобретение, по сравнению с прототипом, позволяет с минимальными затратами получить более лёгкий многослойный металлокерамический материал (рис.1), обеспечивающий повышение эксплуатационных свойств изделий для защиты от высокоскоростных ударников. Материал позволяет снизить массу изделий для защиты в 2,0-2,5 раза по сравнению с гомогенными аналогами из стали, алюминиевых и титановых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА И КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2010 |

|

RU2433107C1 |

| БРОНЕВОЙ ЭЛЕМЕНТ | 2006 |

|

RU2315257C1 |

| АЛЮМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С БОРСОДЕРЖАЩИМ НАПОЛНИТЕЛЕМ | 2012 |

|

RU2496902C1 |

| МНОГОСЛОЙНАЯ БРОНЕПРЕГРАДА ДЛЯ СРЕДСТВ ИНДИВИДУАЛЬНОЙ ЗАЩИТЫ | 2005 |

|

RU2296288C2 |

| БРОНЕПАНЕЛЬ ПУЛЕЗАЩИТНАЯ | 2012 |

|

RU2491494C1 |

| ДВУХСЛОЙНАЯ, СТОЙКАЯ К ДИНАМИЧЕСКОМУ ВОЗДЕЙСТВИЮ, ЛИСТОВАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2011 |

|

RU2501657C2 |

| Способ получения композитов с металлической матрицей, использующий эффект низкотемпературной сверхпластичности | 2023 |

|

RU2819775C1 |

| Способ получения слоистых металлокерамических композиционных материалов | 2020 |

|

RU2754419C1 |

| Дополнительный блок защиты колесной техники от поражающих элементов | 2024 |

|

RU2838411C1 |

Изобретение может быть использовано при производстве многослойных листовых металлокерамических материалов, предназначенных для изделий, работающих при высокоскоростных ударных нагрузках. Листовой материал получен сплавлением электрической дугой в плазмообразующей газовой среде двух листовых заготовок, одна из которых выполнена из титанового сплава, а другая - из титанового или алюминиевого сплава. Лицевой металлокерамический слой включает твердые керамические частицы, расположенные в матрице из титанового сплава, тыльный слой выполнен из алюминиевого или титанового сплава с вытянутыми деформированными зернами, а промежуточный переходный слой имеет градиентную твердость и включает зону сплавления материалов упомянутых заготовок и зону термического влияния. Изобретение обеспечивает высокие эксплуатационные свойства листового материала за счет получения однородного по толщине металлокерамического слоя регламентированной толщины с высокой поверхностной твердостью и небольшой зоной термического влияния при использовании сочетания заготовок из титановых и алюминиевых сплавов. 2 н.п. ф-лы, 1 ил., 8 табл., 2 пр.

1. Многослойный металлокерамический композиционный листовой материал, содержащий лицевой металлокерамический слой в виде матрицы из титанового сплава, включающей расположенные в ней частицы из группы TiBx,, B4C, TiNx, TiOx, TiCx, TixAly, TixNyOz, TixCyOz, TixNyCz с объемной долей частиц 30-85%, тыльный слой из титанового или алюминиевого сплава с вытянутыми деформированными зернами и промежуточный переходный слой, включающий зону сплавления материалов упомянутых слоев и зону термического влияния, при этом он получен сплавлением электрической дугой двух листовых заготовок, причем лицевой металлокерамический слой имеет толщину 30-70% от общей толщины композиционного листового материала и твердость 700-1800 HV1, промежуточный слой имеет толщину 10-30% от общей толщины композиционного листового материала и твердость от 300 до 700 HV1, а тыльный слой имеет толщину 20-60% от общей толщины композиционного листового материала и твердость 40-600 HB.

2. Способ изготовления многослойного металлокерамического листового композиционного материала, включающий сплавление сборки, содержащей верхнюю листовую заготовку, выполненную из титанового сплава, и нижнюю листовую заготовку, выполненную из титанового или алюминиевого сплава, путем обработки поверхности верхней листовой заготовки электрической дугой неплавящимся электродом с подачей плазмообразующей газовой среды, при этом на верхнюю заготовку предварительно наносят обмазку, содержащую B4C, а в качестве плазмообразующей среды используют газовую смесь, содержащую, об.%: 50-95 азота, 0-40 аргона, остальное - углекислый газ, причем упомянутые заготовки обрабатывают электрической дугой прямого или косвенного действия при силе тока от 100 до 1500 A и скорости перемещения электрода от 5 до 50 мм/с, осуществляют отвод тепла посредством водоохлаждаемого стола, перекрывающего контур листовых заготовок, а перемещение электрода при обработке дугой поверхности листовых заготовок осуществляют в соответствии с управляющей программой по заданной траектории.

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| Способ обработки листа из титанового сплава | 2018 |

|

RU2701974C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2014 |

|

RU2562187C1 |

| Машина для вырезывания непосредственно из породы камней правильной формы | 1926 |

|

SU21984A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2020-09-02—Публикация

2020-04-28—Подача