Изобретение относится к области металлургии сплавов, а именно, к высокоэнтропийным жаропрочным сплавам, работающих в условиях кратковременного воздействия высоких температур 1200°С и которые могут быть использованы для изготовления элементов и деталей конструкций авиационных и ракетных двигателей.

Известен жаропрочный сплав для изготовления деталей горячей зоны авиационных двигателей и теплонагруженных элементов ракет, содержащий титан, ванадий, ниобий, алюминий, тантал и цирконий при следующем соотношении компонентов, ат. %: титан 20-35, ванадий 20-35, ниобий 20-35, алюминий 5-15, тантал 2-10, цирконий 1-15, При этом величина конфигурационной энтропии образования сплава соответствует следующему соотношению:

где

где

ΔSmix - конфигурационная энтропия, Дж/(моль⋅K),

R - универсальная газовая постоянная, равная 8,3 1 Дж/(моль⋅K),

Ci - концентрация i-го элемента, ат. %,

(RU 2526657, С23С 30/00, опубликовано 27.08.2014)

Известен жаропрочный высокоэнтропийный сплав AlNbTiVZrx, содержащий титан, ниобий, ванадий, цирконий и алюминий при следующем соотношении компонентов, ат. %; титан 24-24,6, ниобий 22,4-23,6, ванадий 21,9-22,8, цирконий 3,3-6,7, остальное - алюминий, при этом х принимает значения от 0,1 до 0,25. Известный сплав работоспособен при температурах до 800°С.

(RU 2631066, С22С 30/00, опубликовано 18.09.2017)

Известны высокоэнтропийные сплавы с ОЦК-структурой ZrAlNbTiMoV, ZrAl0,5NbTiMoV, ZrAl0,5NbTiMo0,5V, содержащие цирконий, алюминий, ниобий, титан, молибден и ванадий в количестве от 5 до 35 ат. % каждого. При этом известный сплав может содержать кремний и иттрий Υ в количестве 0,01-5 ат. %, которые как элементы с малой площадью поперечного сечения поглощения нейтронов вводятся в сплав для упрочнения твердого раствора. Известные сплавы предназначены для работы при температурах до 1000°С в условиях воздействия нейтронного облучения.

(US 2016326616 (А1), B22F 3/105; B22F 3/15; С22С 1/02; С22С 1/04; С22С 14/00; С22С 16/00; С22С 21/00; С22С 27/02; С22С 27/04; С22С 27/06; С22С 30/00; G21C 1/02; G21C 11/08, опубликовано 10.11.2016)

Механические свойства известных жаропрочных сплавов при высоких температурах недостаточны для их использования для изготовления изделий, работоспособных при температурах до 1200°С.

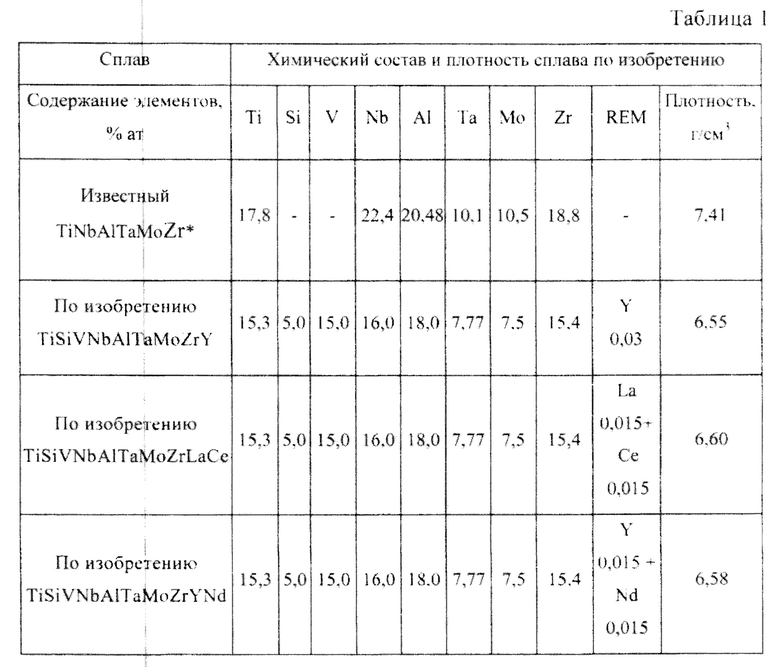

Наиболее близким техническим решением является высокоэнтропийный сплав с ОЦК-структурой AlMo0,5NbTa0,5TiZr, содержащий алюминий, молибден, ниобий, тантал, титан и цирконий при следующем соотношении компонентов ат. %: алюминий 20,4, молибден 10,5, ниобий 22,4, тантал 10,1, титан 17,8, цирконий 18,8. Плотность известного сплава составляет 7,4 г/см3.

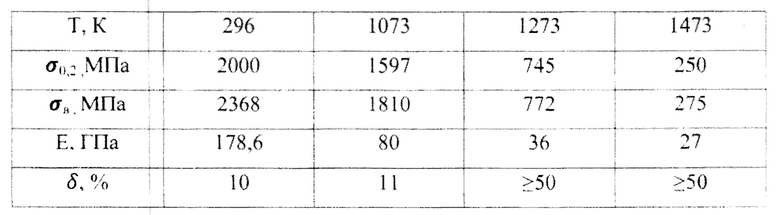

Известный сплав ΑlΜο0,5ΝbΤa0,5TiΖr имеет следующие механические свойства

O.N. Senkov, S.V. Senkova, С.Woodward. Effect of aluminum on the microstructure and properties of two refractory high-entropy alloy. / Acta Materialia. 2014, V, 68, p. 214-228.

Известный сплав имеет высокие характеристики прочности при высоких температурах, но и довольно высокую плотность и недостаточно высокую коррозионную стойкость, что ограничивает его применение для изготовления элементов и деталей конструкций авиационных и ракетных двигателей.

Задачей и техническим результатом изобретения является создание высокоэнтропийного жаропрочного сплава, обладающего пониженной плотностью и повышенными прочностными характеристиками при температурах до 1200°С.

Технический результат достигается тем, что высокоэнтропийный жаропрочный сплав содержит алюминий, молибден, ниобий, тантал, титан и цирконий, при этом он дополнительно содержит ванадий, кремний, и редкоземельный металл, выбранный из группы: лантан, церий, иттрий, неодим; при следующем соотношении компонентов, ат. %:

Технический результат также достигается тем, что сплав содержит смесь редкоземельных металлов, выбранный из группы: лантан, церий, иттрий, неодим; в количестве более 0,001 мас. % каждого, причем их суммарное содержание в смеси составляет 0,03 мас. %

Алюминий, кремний и титан обеспечивают уменьшение плотности и улучшения пластичности, а молибден в количестве 7,5 ат. %, тантал в количестве 7,77 ат. %. а также ниобий и цирконий обеспечивают повышенные прочностные характеристики сплава при повышенных температурах.

Несмотря на то, что Al это ГЦК-металл, он обладает большой растворимостью во многих ОЦК-металлах и может стабилизировать неупорядоченную структуру с пространственной группой Im-3m. Алюминий в концентрации 18 ат. % также способствует образованию защитной оксидной пленки, которая улучшает стойкость сплава к высокотемпературному окислению и коррозии.

Титан в концентрации 15,3 ат. %, цирконий в концентрации 15,4 ат. %, а также ниобий (16,0 ат. %), имеют полную растворимость друг в друге. При заявленных концентрациях цирконий, титан и ниобий, существуют в ОЦК-фазе в облафти высоких температур (до 1600°С) и во всем твердотельном диапазоне (до 2000°С) соответственно. Эта комбинация элементов демонстрирует сильные тенденции к упорядочению в присутствии алюминия, а также демонстрирует тенденции разделения из-за положительных параметров взаимодействия между цирконием и ниобием и между титаном и ниобием. Присутствие в сплаве алюминия, как и циркония, и титана также способствует образованию не только фаз ОЦК-типа, но и большого количества интерметаллидов Ti3Al, обогащенного Mo, Nb, Та и Al2Zr3. Поскольку ^высокотемпературная ОЦК-фаза характерна для указанных элементов и их сплавов, вероятность формирования одиночной фазы с высокой энтропией очень высока.

Повышенная прочность при высоких температурах также связана с присутствием кремния в количестве 5 ат. % за счет образования силицида. Кремний благотворно влияет на жаропрочность сплава. В сочетании с алюминием он образует более плотную защитную оксидную пленку, которая улучшает стойкость к высокотемпературному окислению и значительно повышает коррозионную стойкость.

Ванадий в количестве 15,0 ат. % в сочетании с титаном и ниобием создают основу высокоэнтропийного сплава. Эти элементы обладают близкими атомными радиусами и небольшими различиями в электроотрицательности, что создает предпосылку для создания сплава со структурой твердого раствора. Введение этих компонентов в равных долях или долях, близких к равным, обосновано необходимостью получения достаточной конфигурационной энтропии.

Ванадий отвечает за тугоплавкие и прочностные характеристики материала и при выбранном содержании 15,0 ат. % положительно влияет на жаропрочность сплава.

Легирование молибденом в количестве 7,5 ат. % обеспечивает сплаву повышенную коррозионную стойкость и высокий уровень прочности за счет упрочнения; твердого раствора, при этом растут и вязкопластические свойства стали. Более высокое содержание молибдена экономически не целесообразно. Легирование молибденом наряду с повышением жаропрочности также дает увеличение пластичности при кратковременных и длительных испытаниях.

Добавление редкоземельных металлов РЗМ лантана, церия, иттрия и неодима в количестве 0,03 ат. % приводит к увеличению искажение решетки матричного сплава и его упрочнению за счет измельчения зерна в присутствии редкоземельных металлов.

Свои положительные упрочняющие свойства РЗМ проявляют в количестве более 0,001 мас. % каждого и их суммарном содержании в смеси 0,03 ат. %.

Составы сплава по изобретению AlSiMoNbTaTiZrREM соответствуют всем вышеперечисленным критериям, установленным для оценки того, может ли данная комбинация элементов сформировать ВЭС, и представляют собой неупорядоченные однофазные твердые растворы со структурой ОЦК-типа.

Изобретение можно проиллюстрировать следующим примером.

Сплавы по изобретению AlSiMoNbTaTiZrREM были изготовлены методом плазменно-дуговой плавки.

Чистые, шихтовые материалы размещались в кристаллизаторе таким образом, чтобы наиболее тугоплавкие компоненты располагались непосредственно в области воздействия струи плазмы.

Плавку проводили при остаточном давлении порядка 10-2 Па в атмосфере аргона. Жидкая ванна поддерживалась не менее 5 минут при каждом переплаве. После очередного переплава слиток переворачивался и производился следующий переплав. Для обеспечения гомогенности переплав повторялся 5-7 раз.

В результате были получены слитки массой 0,5 кг. Слитки имели блестящую ι поверхность. Химический анализ слитков показал их гомогенность по основным элементам и соответствие полученного химического состава заданному составу.

Слитки были разделаны методом гидроабразивной резки, при этом продемонстрировали достаточно хорошую обрабатываемость. Значимых макроскопических дефектов структуры не было выявлено.

Образцы сплавов были подвергнуты горячей деформации методом свободной ковки при температурах 1200-1300°С. Сплавы продемонстрировал достаточно хорошую для жаропрочных материалов пластичность. Вместе с тем, поведение сплава указывает на то, что оптимальные температуры деформации лежат выше, а оптимальным методом обработки могут быть прессование или экструзия.

Из слитков и деформированных заготовок были получены образцы для структурных исследований и испытаний. Заготовки вырезали гидроабразивным или электроэрозионным способом, подвергали обработкой резанием (точением, строганием, фрезерованием) и далее шлифовали. Сплавы продемонстрировали удовлетворительную обрабатываемость инструментом из твердых сплавов.

Образцы сплавов в литом и горячедеформированном состоянии были подвергнуты структурным исследованиям, испытаниям механических свойств и испытаниям на жаропрочность.

Расчет плотности сплава TiSiVNbAlTaMoZrY

Плотность титана - 4,505 г/см3, ванадия - 6,11 г/см3, кремния - 2,33 г/см3, ниобия - 8,57 г/см3, алюминия - 2,7 г/см3, циркония - 6,51 г/см3, иттрия - 4,47 г/см3, тантала - 16,65 г/см3, молибдена - 10,22 г/см3, церия - 6,40 г/см3, лантана - 6,7 г/см3, неодима - 6,90 г/см3.

Плотность сплава: 15,3x3,505+5,0x2,33+15,0x6,11+16,0x8,57+18,0x2,7+7,77x15,65+7,5x10,22+15,4x6,51+0,03x4,47=6,55 г/см3.

Плотность сплава TiSiVNbAlTaMoZrY составила - 6,55±10% г/см3.

Полученные сплавы обладают твердостью до 620HV и механическими свойствами при сжатии: при комнатной температуре σ0,2 до 2100 МПа, при 800°С, σ0,2 до 1600 ΜПа; при 1000°С, σ0,2 до 750 МПа; при 1200°С, σ0,2 до 250 МПа.

Результаты испытаний показали, что сплавы по изобретению имеет преимущество по плотности при сохранении высокой прочности по сравнению с известным сплавом. Сплав по изобретению имеет более мелкое зерно, что обеспечивается выбранным соотношением компонентов. По коррозионной стойкости по изобретению также превосходит известный сплав. Сплав обладает повышенной стойкостью к высокотемпературному окислению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЭНТРОПИЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ | 2022 |

|

RU2787332C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2690623C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ И РЕМОНТА ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2564653C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| Жаропрочный литейный сплав на никелевой основе и изделие, выполненное из него | 2022 |

|

RU2802841C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2525883C1 |

Изобретение относится к области металлургии сплавов, а именно к высокоэнтропийным жаропрочным сплавам, работающих в условиях кратковременного воздействия высоких температур 1200°С и которые могут быть использованы для изготовления элементов и деталей конструкций авиационных и ракетных двигателей. Сплав содержит компоненты, в следующем соотношении, ат.%: алюминий 18,0, молибден 7,5, ниобий 16,0, тантал 7,77, титан 15,3, цирконий 15,4, ванадий 15,0, кремний 5,0, редкоземельный металл, выбранный из группы, включающей лантан, церий, иттрий и неодим, или смесь редкоземельных металлов, выбранных из группы, включающей лантан, церий, иттрий и неодим, 0,03, при этом в случае смеси содержание каждого из редкоземельных металлов составляет более 0,001. Сплав обладает пониженной плотностью и повышенными прочностными характеристиками при температурах до 1200°С. 2 н.п. ф-лы, 1 табл.

1. Высокоэнтропийный жаропрочный сплав, содержащий алюминий, молибден, ниобий, тантал, титан и цирконий, отличающийся тем, что он дополнительно содержит ванадий, кремний и редкоземельный металл, выбранный из группы, включающей лантан, церий, иттрий и неодим, при следующем соотношении компонентов, ат.%:

2. Высокоэнтропийный жаропрочный сплав, содержащий алюминий, молибден, ниобий, тантал, титан и цирконий, отличающийся тем, что он дополнительно содержит ванадий, кремний и смесь редкоземельных металлов, выбранных из группы, включающей лантан, церий, иттрий и неодим, при следующем соотношении компонентов, ат.%:

смесь редкоземельных металлов 0,03, при этом содержание каждого из редкоземельных металлов составляет более 0,001.

| SENKOV O.N | |||

| et al., Effect of aluminum on the microstructure and propertiesof two refractory high-entropy alloys | |||

| ACTA MATERIALIA, 2014, N68, 214-228 | |||

| Жаропрочный высокоэнтропийный сплав | 2016 |

|

RU2631066C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2013 |

|

RU2526657C1 |

| US 11168385 B2, 09.11.2021 | |||

| US 20170314097 A1, 02.11.2017. | |||

Авторы

Даты

2023-09-26—Публикация

2022-07-13—Подача