Группа изобретений относится к области металлургии, а именно к высокоэнтропийным сплавам, подвергнутым деформационно-термической обработке. Сплав с соотношением элементов Fe38Mn40Co10Cr10N2 после прокатки при комнатной температуре и последующего отжига имеет комбинацию высокой прочности и пластичности, и может быть использован в качестве конструкционного материала.

Стремительное развитие таких отраслей как аэрокосмическая, нефте- и газодобывающие промышленности, строительство и медицина требуют создания новых сплавов, превосходящих по свойствам используемые в настоящее время. С 2004 года под пристальным вниманием находятся высокоэнтропийные сплавы. Этот класс материалов принципиально отличается от традиционных отсутствием основного компонента в составе. За основу в таких сплавах принимают 5 и более элементов, взятых в равных пропорциях. В последнее время особый интерес привлекают системы, основанные на 3 и 4 элементах. Такие многокомпонентные системы открывают огромные возможности для разработки новых композиций сплавов. Уже были получены сплавы с улучшенными механическими свойствами, такими как высокая твердость, износостойкость, высокотемпературная прочность, коррозионная стойкость, хорошая низкотемпературная пластичность и сверхпластичные свойства.

Одной из наиболее изученных является система Co-Cr-Fe-Mn-Ni. Описанный в источнике [Cantor et al. Microstructural development in equiatomic multicomponent alloys, Materials Science and Engineering A, 2004, v. 375–377, p. 213–218] эквиатомный сплав CoCrFeMnNi обладает гранецентрированной кубической (ГЦК) структурой. Простая деформационно-термическая обработка приводила к значительному повышению прочности при не менее высокой пластичности в широком интервале температур [Otto et al. The influences of temperature and microstructure on the tensile properties of a CoCrFeMnNi high-entropy alloy, Acta Mater, 2013, v. 61, p. 5743–5755]. Однако основным недостатком сплава была низкая прочность при комнатной температуре. Легирование элементами внедрения, например углеродом [Klimova et al. Effect of carbon on cryogenic tensile behavior of CoCrFeMnNi-type high entropy alloys, J. Alloys Compd, 2019, v. 811, 152000], привело к большему упрочнению, без значительной потери пластичности.

Добавление азота, в качестве легирующего элемента способствовало еще большему упрочнению [Klimova et al. Effect of nitrogen on mechanical properties of CoCrFeMnNi high entropy alloy at room and cryogenic temperatures J. Alloys Compd, 2020, v. 849, 156633]. Тем не менее прочность при комнатной температуре не высока. Одним из эффективных способов повышения прочности является деформационно-термическая обработка в виде прокатки с последующим отжигом. Прокатка сплавов при комнатной температуре обеспечивает высокую прочность, но пластичность при этом ограничена. Последующий отжиг приводит к повышению пластичности, в результате такой деформационно-термической обработки можно получить, как высокую прочность, так и высокую пластичность [Semenyuk et al. Effect of nitrogen on microstructure and mechanical properties of the CoCrFeMnNi high-entropy alloy after cold rolling and subsequent annealing, J. Alloys Compd, 2021, v. 888, 161452]. Однако наличие дорогостоящего никеля в составе сплава CoCrFeMnNi приводит к ограничению применения. Поэтому был предложен более экономичный сплав Fe40Mn40Cr10Co10 [Deng et al. Design of a twinning-induced plasticity high entropy alloy, Acta Mater. Acta Materialia Inc., 2015, v. 94, p. 124–133], который по своим свойствам превосходит эквиатомные композиции. А сниженное количество дорогостоящих элементов в составе приводит к уменьшению цены на производство.

В патенте CN107326246A (дата публикации 07.11.2017) описывают получение высокоэнтропийного сплава (Fe40Mn40Co10Cr10)100-хСх, атомный процент каждого элемента в матрице составляет: Fe 35 – 45 %; Mn 35 - 45 %; Co 5 - 15%; Cr 5 - 15 %; 0 ≤ х ≤ 10 ат. %. Сплавы гомогенизировали при температурах 1000 - 1300°С в течении 8 - 24 часов после чего подвергали горячей ковке в интервале температур 850 - 1100°С. Если свойства получались неудовлетворительными, то после ковки проводили дополнительный отжиг 850 - 1100°С продолжительностью 10 - 60 минут. Лучшие свойства, а именно предел прочности 900 МПа и пластичность 70%, наблюдались в сплаве (Fe40Mn40Co10Cr10)96.7C3.3, однако для достижения таких высоких прочности и пластичности необходима многоступенчатая обработка: гомогенизация, ковка при высокой температуре с понижением с 1050 до 870°С и отжиг при 1100°С в течение 30 минут.

В публикации CN109201736A (опубликовано 15.01.2019) предложена деформационно-термическая обработка эквиатомного сплава FeCoNiCrMn, заключающая в асинхронной прокатке при комнатной температуре, причем соотношение между скоростью верхнего валка и скоростью нижнего валка регулировочного прокатного стана составляет: 1:2, а обжатие высокоэнтропийного сплава после асинхронной прокатки составляет 90-95%, после отжига при 800°С в течение 1 часа, проводят закалку в воде. Благодаря такому виду обработки в предложенном сплаве обеспечивается достижение предела прочности 805 МПа и пластичности 47%.

Легирование азотом сплава FeCoCrNiMn, предложенное в патенте CN107760963A (дата публикации 06.03.2018), приводит к увеличению прочности, при незначительной потере пластичности. Однако так же используется многоступенчатая обработка: высокотемпературная ковка, прокатка и отжиг. Благодаря чему в сплаве FeCoCrNiMnN0.1 предел прочности равен 893 МПа, а пластичность составляет 46%.

Технической задачей изобретения является разработка высокоэнтропийного сплава системы Fe-Mn-Co-Cr-N и способа его деформационно-термической обработки для конструкционного применения с высокими прочностью и пластичностью.

Технический результат - заключается в получении сплава с соотношением элементов Fe38Mn40Co10Cr10N2, который после деформационно-термической обработки имеет предел текучести 644 - 900 МПа, предел прочности 943 - 1103 МПа и пластичность на растяжение 35 - 51% при комнатной температуре.

Технический результат достигается путем изготовления предложенного сплава с соотношением элементов Fe38Mn40Co10Cr10N2 и способа деформационно-термической обработки указанного сплава, включающего холодную прокатку до степени деформации 80%, с последующем отжигом при температуре 700-900°С в течение 10 минут и охлаждением на воздухе.

Новизна и изобретательский уровень заявленного сплава и способа его деформационно-термической обработки подтверждаются тем, что из уровня техники не известен сплав с соотношением элементов Fe38Mn40Co10Cr10N2, который обеспечивает предел текучести 644-900 МПа, предел прочности 943 - 1103 МПа и пластичность на растяжение 35 - 51% при комнатной температуре за счет заявленного способа, который характеризуется простотой, малым количеством операций и низкими энергозатратами благодаря короткому времени отжига.

Изобретение иллюстрируется следующими материалами:

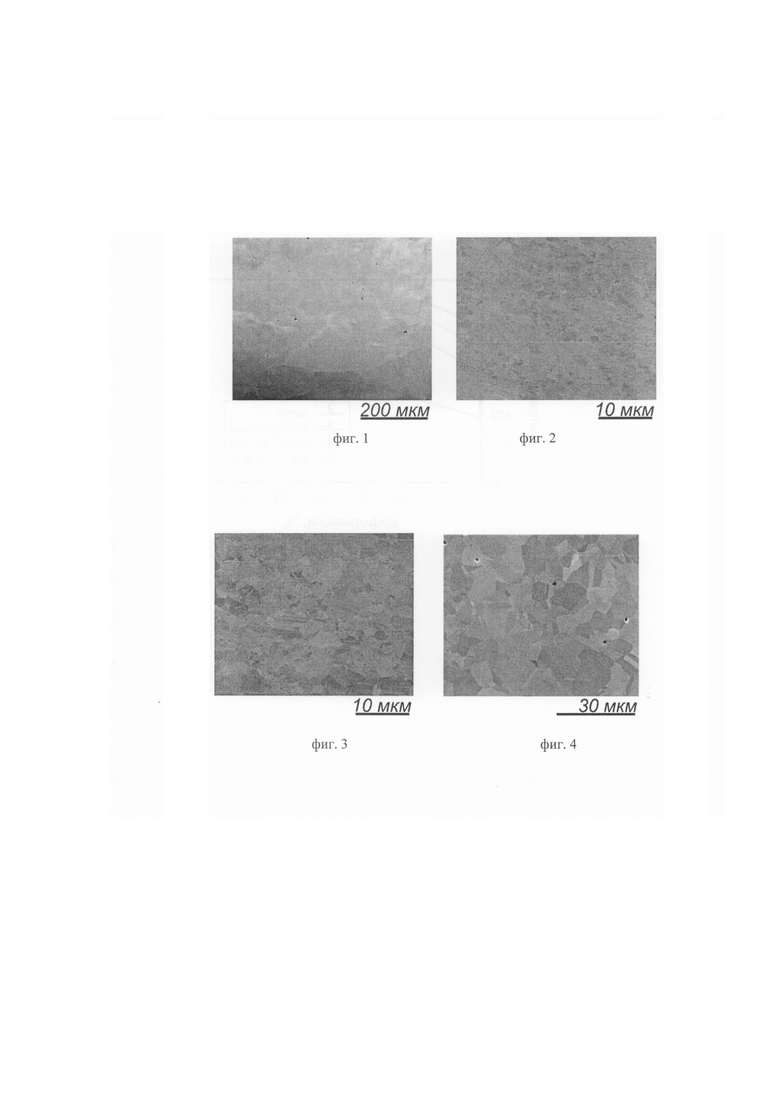

фиг. 1. Микроструктура сплава Fe38Mn40Co10Cr10N2 в литом состоянии.

фиг. 2. Микроструктура сплава Fe38Mn40Co10Cr10N2 после отжига при 700°С в течение 10 минут.

фиг. 3. Микроструктура сплава Fe38Mn40Co10Cr10N2 после отжига при 800°С в течение 10 минут.

фиг. 4. Микроструктура сплава Fe38Mn40Co10Cr10N2 после отжига при 900°С в течение 10 минут.

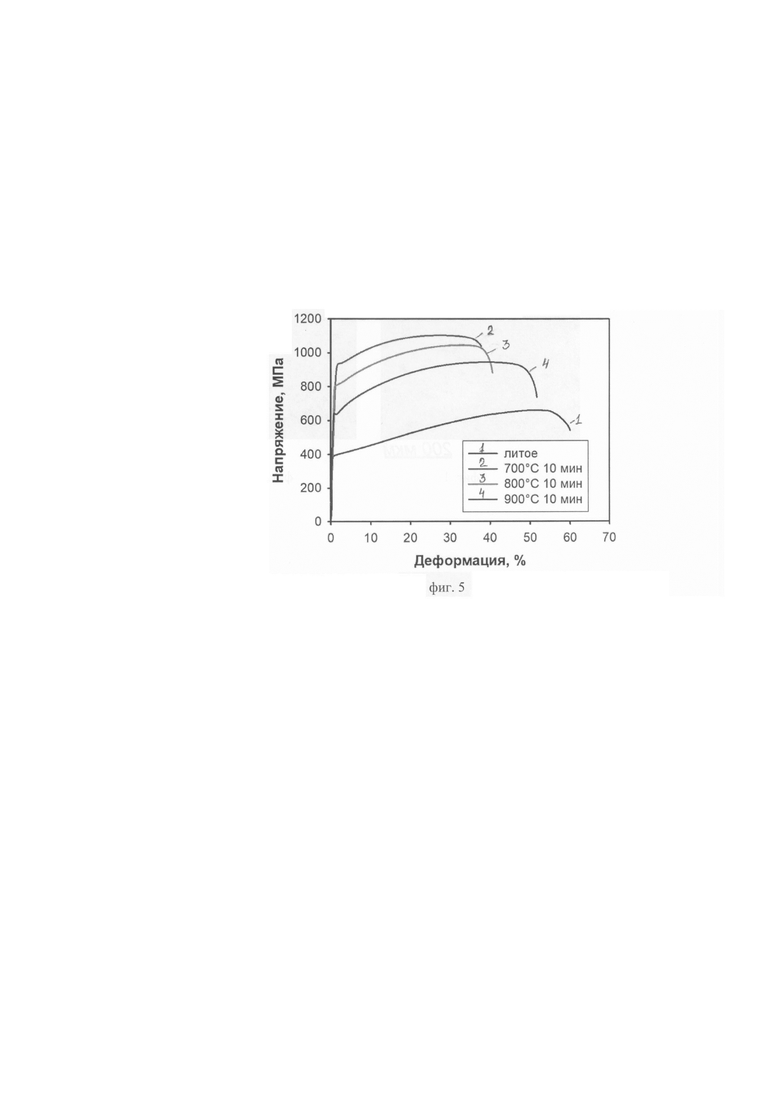

фиг. 5. График зависимости напряжения от режима деформации сплава Fe38Mn40Co10Cr10N2.

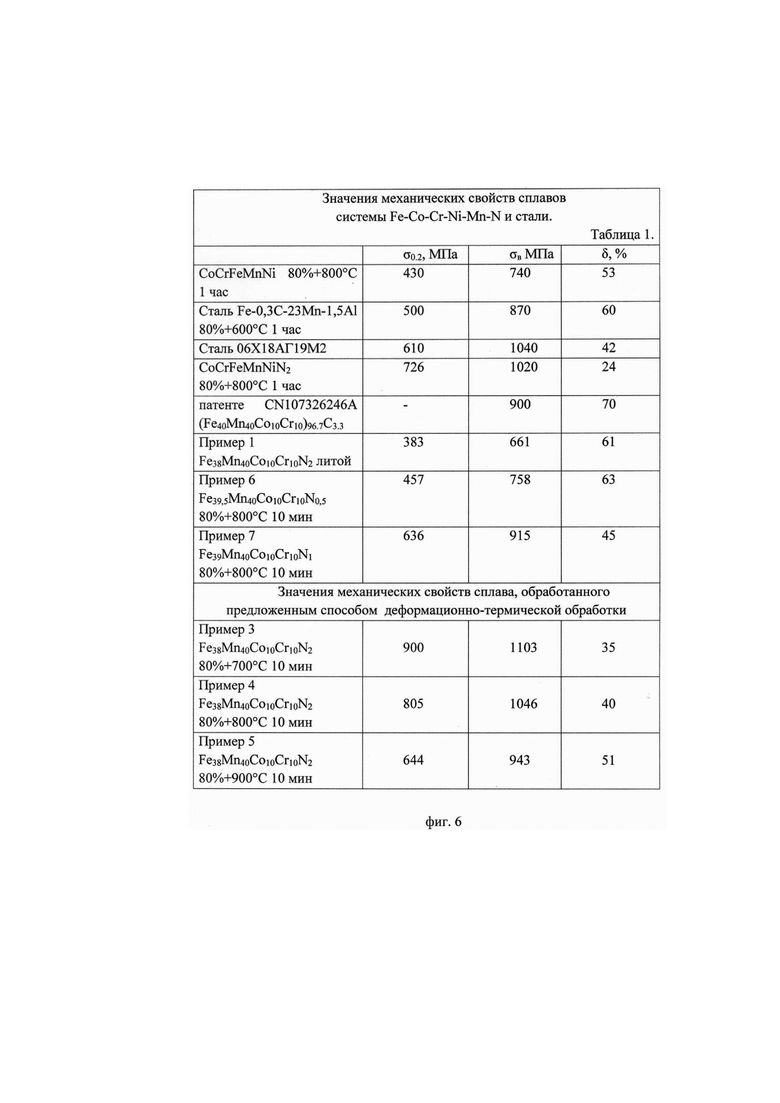

фиг. 6. Таблица 1. Значения механических свойств сплавов системы Fe-Co-Cr-Ni-Mn-N и стали.

Изобретение осуществляют следующим образом

Образцы сплава Fe38Mn40Co10Cr10N2 получают методом вакуумно-дугового переплава. Для получения однородного распределения элементов слиток переплавляют не менее 5 раз.

После литья сплав Fe38Mn40Co10Cr10N2 подвергают холодной прокатке до степени деформации 80%. После прокатки проводят отжиг при температуре 700-900°С в течение 10 минут с охлаждением на воздухе.

Пример 1

Образцы сплава Fe38Mn40Co10Cr10N2 получают методом вакуумно-дугового переплава с составом элементов, вес. %: 38,888 железа, 40,270 марганца, 10,8 кобальта, 9,528 хрома и 0,513 азота.

Для получения однородного распределения элементов слиток переплавляют 5 раз.

Литой сплав имеет крупнозернистую однофазную структуру с размером зерен до 300 мкм, предел прочности сплава составляет 661 МПа, предел текучести 383 МПа, пластичность при растяжении до разрушения составляла 61%. (Фиг.1)

Пример 2

Образцы сплава, полученного по примеру 1, подвергали холодной прокатке на прокатном стане Юма до степени деформации 80%. Такая обработка сплава Fe38Mn40Co10Cr10N2 позволяет достичь высокого предела прочности 1778 МПа, однако пластичность ограничивается 2%.

Пример 3

Образцы сплава, полученного по примеру 1, подвергали холодной прокатке на прокатном стане Юма до степени деформации 80%. После прокатки провели отжиг в муфельной печи Nabertherm при температуре 700°С в течение 10 минут с охлаждением на воздухе. Отжиг при температуре 700°С не приводит к формированию полностью рекристаллизованной структуры, полученные рекристаллизованные зерна имели размер 1,3 мкм, в рекристаллизованных областях выделяются карбиды типа M2N (Фиг.2). Такая обработка обеспечивает достижение предела текучести 900 МПа, предела прочности 1103 МПа и пластичности 35%.

Пример 4

Образцы сплава, полученного по примеру 1, подвергали холодной прокатке на прокатном стане Юма до степени деформации 80%. После прокатки провели отжиг в муфельной печи Nabertherm при температуре 800°С в течение 10 минут с охлаждением на воздухе. Микроструктура после такой обработки получается полностью рекристаллизованная, средний размер зерна составляет 2,4 мкм. В объеме сплава наблюдается выделение нитридов типа M2N, обогащенных хромом (Фиг.3). После отжига предел текучести составляет 805 МПа, предел прочности 1046 МПа, а пластичность при растяжении 40%.

Пример 5

Образцы сплава, полученного по примеру 1, подвергали холодной прокатке на прокатном стане Юма до степени деформации 80%. После прокатки провели отжиг в муфельной печи Nabertherm при температуре 900°С в течение 10 минут с охлаждением на воздухе. После отжига при 900°С в сплаве растворяются все нитриды, размер зерен увеличивается до 6,5 мкм (Фиг.4) . Предел прочности составляет 943 МПа, предел текучести 644 МПа и пластичность 51%.

Пример 6

Образцы сплава Fe39,5Mn40Co10Cr10N0,5 получают методом вакуумно-дугового переплава с составом элементов, вес. %: 38,888 железа, 40,270 марганца, 10,8 кобальта, 9,528 хрома и 0,127 азота.

Для получения однородного распределения элементов слиток переплавляют 5 раз.

После прокатки и отжига при 800°С сплав Fe39,5Mn40Co10Cr10N0,5 демонстрирует полностью рекристаллизованную микроструктуру, присутствует небольшое количество сигма-фазы. Предел текучести низкий и равен 457 МПа.

Пример 7

Образцы сплава Fe39Mn40Co10Cr10N1 получают методом вакуумно-дугового переплава с составом элементов, вес. %: 38,888 железа, 40,270 марганца, 10,8 кобальта, 9,528 хрома и 0,255 азота.

Для получения однородного распределения элементов слиток переплавляют 5 раз.

После прокатки и отжига при 800°С данный сплав демонстрирует полностью рекристаллизованную однофазную микроструктуру. Предел текучести 636 МПа.

Пример 8

Для проведения механических испытаний сплавов, полученных по примерам 1-7, электроэрозионным методом были вырезаны образцы размерами 16х3х1,5 мм.

Механические испытания на растяжение полученных сплавов проводили на универсальной электромеханической испытательной машине Instron 5882 при комнатной температуре в соответствии с ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение». Исследования микроструктуры сплавов проводили на растровом (сканирующем) электронном микроскопе Quanta 600 FEG.

Результаты испытаний представлены на графике зависимости напряжения от режима деформации сплава Fe38Mn40Co10Cr10N2 (фиг. 5), а также в таблице 1 на фиг.6, где представлены значения механических свойств заявленного сплава в сравнении со сталями, сплавами системы CoCrFeMnNi и Fe-Co-Cr-Mn-N.

Приведенные примеры подтверждают, что заявленный технический результат достигнут – получен сплав Fe38Mn40Co10Cr10N2, который после прокатки при комнатной температуре до степени деформации 80% и последующего отжига при температуре 700-900°С в течение 10 минут, обладает высокими прочностью и пластичностью: предел прочности 943 - 1046 МПа, предел текучести 644 - 900 МПа и пластичность при растяжении при комнатной температуре 35-51 %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Деформируемый высокоэнтропийный сплав для высокотемпературных применений | 2019 |

|

RU2696799C1 |

| Способ получения цилиндрических заготовок из среднеэнтропийного сплава FeMnCoCrC | 2024 |

|

RU2833636C1 |

| Способ получения объемных изделий из высокоэнтропийного сплава, легированного азотом, методом селективного лазерного плавления | 2023 |

|

RU2821178C1 |

| Биомедицинский высокоэнтропийный сплав | 2022 |

|

RU2795150C1 |

| Способ получения упрочненного металломатричного композита на основе среднеэнтропийного сплава | 2023 |

|

RU2813079C1 |

| Металломатричный композит на основе высокоэнтропийного сплава | 2022 |

|

RU2793620C1 |

| Высокоэнтропийный сплав системы Al-Cr-Nb-Ti-V-Zr | 2024 |

|

RU2835239C1 |

| Тугоплавкий высокоэнтропийный сплав c ОЦК-B2 структурой | 2022 |

|

RU2786768C1 |

| Низкомодульный металломатричный композит на основе среднеэнтропийного сплава | 2022 |

|

RU2795128C1 |

| Трехкомпонентные сплавы Ti-Zr-O, способы их получения и их соответствующие применения | 2018 |

|

RU2777089C2 |

Изобретение относится к металлургии, в частности к высокоэнтропийным сплавам. Высокоэнтропийный сплав содержит компоненты при следующем соотношении: Fe38Mn40Co10Cr10N2. Способ получения высокоэнтропийного сплава включает выплавку сплава, Fe38Mn40Co10Cr10N2, холодную прокатку и последующий отжиг методом вакуумно-дугового переплава. Холодную прокатку проводят до степени деформации 80%, а последующий отжиг ведут при температуре 700-900°С в течение 10 мин с охлаждением на воздухе. Сплав после деформационно-термической обработки имеет высокие значения прочности и пластичности: предел прочности 943-1103 МПа, предел текучести 644-900 МПа и пластичность при растяжении при комнатной температуре 35-51%. 2 н.п. ф-лы, 6 ил., 8 пр.

1. Высокоэнтропийный сплав, содержащий железо, марганец, кобальт, хром и азот, отличающийся тем, что он содержит компоненты при следующем соотношении: Fe38Mn40Co10Cr10N2.

2. Способ получения высокоэнтропийного сплава по п.1, включающий выплавку сплава, содержащего железо, марганец, кобальт, хром и азот, холодную прокатку и последующий отжиг, отличающийся тем, что выплавляют сплав состава Fe38Mn40Co10Cr10N2 методом вакуумно-дугового переплава, холодную прокатку проводят до степени деформации 80%, а последующий отжиг ведут при температуре 700-900°С в течение 10 мин с охлаждением на воздухе.

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| KR 1020170106016 A, 20.09.2017 | |||

| US 20190024198 A1, 24.01.2019 | |||

| CN 112575236 A, 30.03.2021 | |||

| Деформируемый высокоэнтропийный сплав для высокотемпературных применений | 2019 |

|

RU2696799C1 |

| CN 106319260 B, 03.11.2017 | |||

| ОБЛАДАЮЩИЙ ВЫСОКИМ СОДЕРЖАНИЕМ АЗОТА, СОДЕРЖАЩИЙ НЕСКОЛЬКО ОСНОВНЫХ ЭЛЕМЕНТОВ ВЫСОКОЭНТРОПИЙНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ | 2018 |

|

RU2731924C1 |

| KR 101913943 B1, 01.11.2018. | |||

Авторы

Даты

2023-02-28—Публикация

2022-04-19—Подача