Изобретения относится к области лазерной обработки материалов и может быть использовано в устройствах лазерной резки, сварки, гравировки, маркировки и т.п. в различных отраслях промышленности.

В процессе лазерной обработки материалов сфокусированный лазерный луч направляют на обрабатываемую поверхность. Соосно лазерному лучу из сопла подается технологический газ. На эффективность лазерной обработки, в частности лазерной резки, гравировки, существенно влияют как параметры сфокусированного луча, такие как мощность, диаметр пятна фокусировки, так и давление в газовой струе в зоне обработки. Оптимальное для конкретного вида обработки давление в струе газа задается давлением газа в сопле. Это давление сохраняется в газовой струе в непосредственной близости от среза сопла. По мере удаления от сопла давление в струе газа снижается. Поэтому наиболее эффективно процесс обработки будет происходить, когда зазор между соплом и поверхностью близок к нулю.

Однако при этом происходит быстрое разрушение сопла, особенно при резке металла из-за высоких температур на его поверхности или налипания на него брызг металла. Поэтому приходится обеспечивать оптимальный зазор между соплом и поверхностью и поддерживать его на заданном уровне.

Из уровня техники известны способы и устройства поддержания заданного расстояния между соплом и обрабатываемой поверхностью.

При обработке металлических поверхностей известен способ поддержания заданного расстояния от сопла до обрабатываемой поверхности путем измерения электрической емкости между деталью и изолированным металлическим соплом. При изменении зазора изменяется емкость, по изменению емкости вырабатывается управляющий сигнал, поступающий на привод, который регулирует расстояние [1] .

Недостаток известного решения - низкая помехозащищенность от брызг и выплесков расплавленного металла на обрабатываемую поверхность, что приводит к невысокой точности поддержания заданного расстояния, а также принципиальная невозможность работы с неметаллическими материалами.

Известны также способ и устройство для поддержания заданного расстояния с использованием подпружиненного сопла на воздушной подушке [2]. Регулирование заданного расстояния в данном решении осуществляется изменением давления технологического или дополнительного потока газа, что не всегда удобно, так как многие неметаллические материалы обрабатываются при относительно невысоком давлении газа, что снижает возможности регулирования.

Наиболее близким к изобретению является устройство и реализуемый в нем способ поддержания заданного расстояния между соплом и обрабатываемой поверхностью путем измерения статического давления газа датчиком, расположенным на передней стенке сопла на расстоянии от оси сопла, большем, чем зазор между соплом и поверхностью [3]. Устройство включает в себя узел фокусировки, содержащий корпус с линзой и соплом, имеющим осевое или кольцевое отверстие для формирования струи технологического газа, датчик статического давления радиального потока газа в зазоре между соплом и обрабатываемой поверхностью, привод перемещения узла фокусировки. При изменении сигнала с датчика давления вырабатывается сигнал, управляющий приводом перемещения, в результате чего поддерживается определенное заданное расстояние между соплом и обрабатываемой поверхностью.

Проведенные экспериментальные исследования показали, что это устройство работоспособно только при расстояниях между соплом и поверхностью, которые больше определенного критического расстояния. Это критическое расстояние определяется условием, когда площадь цилиндрической поверхности начала распространения радиальной струи газа равна площади поперечного сечения сопла

πd0hкр=πd0 2/4,

где d0 - диаметр сопла, hкp - расстояние между соплом и поверхностью. Отсюда

hкр=d0/4.

В случае лазерной резки при определении hкp необходимо вносить поправки на наличие реза в обрабатываемой поверхности, так как часть газа распространяется по резу.

Если заданное расстояние h>hкp, то при увеличении зазора статическое давление газа в зазоре тоже растет. Оно воспринимается датчиком, который вырабатывает управляющий сигнал для привода перемещения, и привод уменьшает расстояние до заданного. При уменьшении зазора соответственно снижается и статическое давление в зазоре, и привод отрабатывает этот сигнал от датчика надлежащим образом.

Однако при уменьшении зазора до критического расстояния и ниже, как показали проведенные исследования, давление в зазоре вместо снижения начинает быстро расти, оно воспринимается датчиком так же, как и на расстояниях выше критического, и привод опускает сопло вплоть до касания с поверхностью, что может привести устройство к негодности.

Техническим результатом изобретения является расширение диапазона поддержания заданного расстояния в область меньших расстояний до обрабатываемой поверхности и тем самым исключение случаев падения сопла на обрабатываемую поверхность.

Указанный технический результат достигается тем, что в способе поддержания заданного расстояния между соплом узла фокусировки и обрабатываемой поверхностью при лазерной обработке материалов, включающем измерение статического давления в зазоре между соплом узла фокусировки и обрабатываемой поверхностью, дополнительно одновременно измеряют статическое давление внутри сопла, и при неизменном давлении в сопле поддерживают заданное расстояние между соплом и обрабатываемой поверхностью по изменению давления в зазоре под соплом, а при одновременном увеличении давления под соплом и внутри сопла поддерживают заданное расстояние по изменению давления внутри сопла.

Способ реализован в устройстве, включающем узел фокусировки, содержащий корпус с линзой и соплом, имеющим осевое или кольцевое отверстие для формирования струи технологического газа, датчик статического давления радиального потока газа в зазоре между соплом и обрабатываемой поверхностью, привод перемещения узла фокусировки, отличающемся тем, что в корпус узла фокусировки между линзой и соплом установлен дополнительный датчик статического давления технологического газа внутри сопла, при этом каждый из датчиков соединен через схемы усиления и компенсации сигналов с системой сравнения сигналов, электрически соединенной с приводом перемещения узла фокусировки.

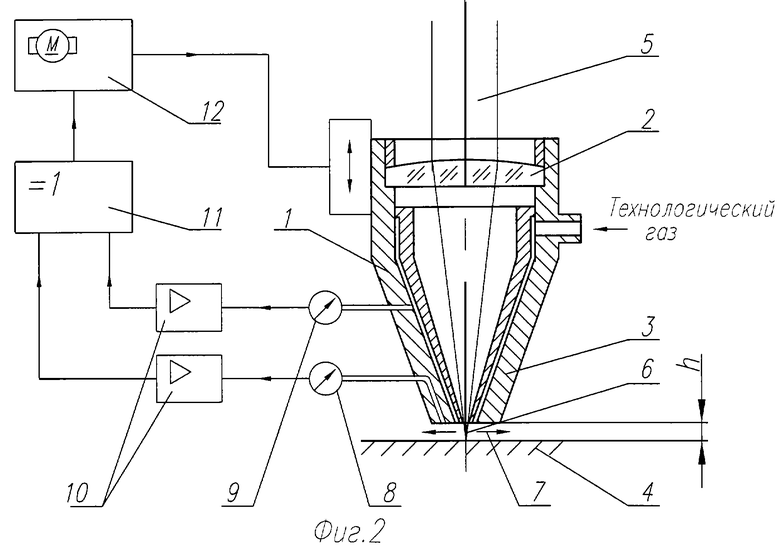

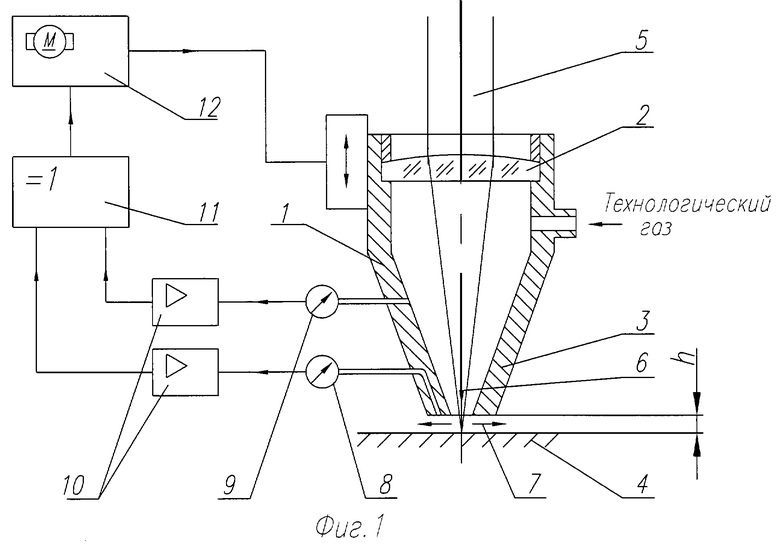

Устройство, реализующее способ поддержания заданного расстояния между соплом и обрабатываемой поверхностью при лазерной обработке материалов, представлено на фиг.1 и 2.

Оно состоит из узла фокусировки, имеющего корпус 1, с одной стороны герметично закрытый линзой 2. К узлу фокусировки примыкает сопло 3, в котором выполнено осевое отверстие (фиг.1) или кольцевое отверстие (фиг.2) для формирования струи технологического газа, соосной лазерному лучу. На обрабатываемую поверхность 4 направляется лазерный луч 5, который фокусируется линзой 2. Технологический газ подается под давлением внутрь сопла 3, истекает через отверстие в нем в виде осевой струи 6 на обрабатываемую поверхность 4. При истечении осевая струя газа 6 тормозится и превращается в радиально распространяющуюся струю 7. На пути радиальной струи 7 установлен датчик статического давления 8. В корпус 1 узла фокусировки также установлен датчик давления 9. Сигналы с датчиков давления 8 и 9 через схемы усиления и компенсации 10 поступают в систему сравнения сигналов 11. Система сравнения сигналов 11 сравнивает сигналы, определяет, какой из них преобразовать в управляющий, и вырабатывает управляющий сигнал для привода перемещения 12 узла фокусировки.

Устройство работает следующим образом. В корпус сопла подается сжатый технологический газ под давлением р. Давление р при помощи регулятора давления (не показан) устанавливают оптимальным для конкретного вида лазерной обработки и обрабатываемого материала. При этом реальное давление р1 внутри сопла меньше заданного давления р на величину потерь

p1=p-Δp1,

где Δp1 - потери давления в подводящей магистрали от регулятора давления до сопла. Затем устанавливают срез сопла узла фокусировки на высоте h, также оптимальной для данного конкретного вида обработки и обрабатываемого материала. Лазерный луч направляют через линзу узла фокусировки на обрабатываемую поверхность и при относительном перемещении сопла и детали производят обработку. При этом датчики давления 8 и 9 могут измерять как абсолютное, так и дифференциальное давление. Выбор конкретного типа датчиков давления определяется условиями обработки.

Если оптимальная величина зазора h больше hкp для данного вида обработки и материала, то возможные отклонения величины зазора сказываются только на величине статического давления в радиальной струе технологического газа под соплом. С увеличением зазора давление растет. Внутри сопла давление не изменяется и остается равным р1. Когда величина зазора h уменьшается, начинает снижаться и давление в зазоре под соплом. При уменьшении h до величины, меньшей, чем hкp= d0/4, статическое давление в зазоре под соплом начинает расти, но при этом растет и абсолютное давление в сопле. Давление в сопле может расти не бесконечно, а только на величину Δp1 потерь давления в магистрали. Но этого изменения оказывается достаточно, чтобы выработать адекватный управляющий сигнал для привода перемещения узла фокусировки. Датчики давления вырабатывают сигналы, которые после усиления и компенсации в соответствующих схемах поступают в систему сравнения сигналов, которая работает, например, по принципу "исключающее ИЛИ", т.е. из двух поступающих сигналов она выбирает один и преобразовывает его в управляющий сигнал для привода перемещения. Таким образом, в устройстве реализуется способ по изобретению, который заключается в том, что при изменяющемся давлении под соплом, о котором судят по сигналу от соответствующего датчика, и неизменном давлении внутри сопла, система сравнения берет за основу сигнал от датчика давления под соплом и преобразовывает его в управляющий сигнал. При увеличении давления, как под соплом, так и внутри него, система сравнения берет за основу сигнал от датчика давления внутри сопла и его преобразовывает в управляющий сигнал для привода перемещения узла фокусировки. Поэтому удается с достаточной степенью надежности поддерживать заданную оптимальную величину зазора между соплом и обрабатываемой поверхностью в более широких пределах и, главное, в непосредственной близости от поверхности, при величине зазора, меньшей hкр.

Таким образом, изобретение позволяет расширить диапазон поддержания заданного расстояния между соплом и обрабатываемой поверхностью в сторону меньших расстояний и тем самым повысить надежность и качество лазерной обработки различных материалов.

Литература

1. M. Jagiella, G. Sporl, A. Topkaya. Lasermatic II-A new Developed Non-contact Capacitive Clearance Control System for Laser Cutting Machines. 10 Int. Congres "Lasers in engineering", Munich, 1991, p.238-244.

2. А.с. СССР 958060, кл. В 23 К 26/00, 15.09.82г.

3. Патент RU 2139783 C1, кл. В 23 К 26/14, 20.10.99г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДДЕРЖАНИЯ ЗАДАННОГО РАССТОЯНИЯ МЕЖДУ СОПЛОМ И ОБРАБАТЫВАЕМОЙ ПОВЕРХНОСТЬЮ ПРИ ЛАЗЕРНОЙ ОБРАБОТКЕ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320463C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВАНИЯ ВЫРУБНОГО ШТАМПА | 2000 |

|

RU2173620C1 |

| КООРДИНАТНОЕ УСТРОЙСТВО | 2000 |

|

RU2173625C1 |

| РЕЛЕ ПРОТОКА ЖИДКОСТИ | 2002 |

|

RU2248527C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРНАМЕНТОВ НА ПОВЕРХНОСТИ КАМНЯ | 1997 |

|

RU2113991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ И ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1997 |

|

RU2115506C1 |

| КООРДИНАТНОЕ УСТРОЙСТВО | 2003 |

|

RU2242348C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ВОЛОКОННЫМ ЛАЗЕРОМ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2386523C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ РЕЗКИ | 1997 |

|

RU2139783C1 |

| УСТРОЙСТВО ДЛЯ ФОКУСИРОВКИ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2009 |

|

RU2413265C2 |

Изобретения относятся к области лазерной обработки различных материалов и могут найти применение при резке, сварке, гравировке, маркировке и т.п. в различных отраслях машиностроения. Одновременно с измерением статического давления в зазоре между соплом узла фокусировки и обрабатываемой поверхностью измеряют статическое давление внутри сопла. Заданное расстояние между соплом и обрабатываемой поверхностью поддерживают по изменению давления в зазоре под соплом при условии неизменного давления в сопле. В случае одновременного увеличения давления под соплом и внутри сопла поддерживают заданное расстояние по изменению давления внутри сопла. Для этого в устройстве имеется датчик статического давления технологического газа внутри сопла, который установлен в корпусе узла фокусировки между линзой и соплом, схемы усиления и компенсации сигналов и система сравнения сигналов. Каждый из датчиков соединен через схемы усиления и компенсации сигналов с системой сравнения сигналов, электрически соединенной с приводом перемещения узла фокусировки. Изобретения позволяют расширить диапазон поддержания заданного расстояния в область меньших расстояний до обрабатываемой поверхности и тем самым исключить случаи падения сопла на обрабатываемую поверхность. 2 с.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ РЕЗКИ | 1997 |

|

RU2139783C1 |

| Автоматизированная установка для газолазерной резки материалов | 1981 |

|

SU958060A1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU1787321C |

| M | |||

| JAGIELLA et all, "Lasermatic II-A new Developed Non-contact Capacitive Clearanco Control System for laser Cutting Machiness", 10 Int | |||

| Congres "Lasers in ingeneering", Munich, 1991, p | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

Авторы

Даты

2003-05-27—Публикация

2001-10-01—Подача