Изобретение относится к способу получения композиционных материалов на основе алмазных частиц и может найти применение в различных отраслях промышленности, в том числе в станкостроении, машиностроении, двигателестроении при изготовлении конструкций различного назначения, узлов трения, сопел пескоструйных аппаратов, деталей двигателей и др.

Выбор алмаза для создания композита со свойствами, позволяющими использовать его в условиях экстремальных нагрузок, обеспечен тем, что алмаз проявляет наивысший уровень механических свойств. Однако получить габаритные материалы из алмаза, по экономическим показателям, невозможно. Также технологическим недостатком алмаза является его фазовый переход в графит, протекающий при температуре около 800°С и затрудняющий спекание чистых алмазных частиц.

Алмазосодержащие поликристаллические материалы, в которых алмазные частицы связанны неметаллической тугоплавкой матрицей, получают, как правило, спеканием исходных алмазных частиц размером от 1 до 60 мкм в присутствии небольших добавок металлов, чаще кремния.

Известен патент (RU №2347744, опубл. 27.02.2009), в котором представлен износостойкий материал, содержащий алмаз, а также фазу связующего вещества, в качестве которой может выступать кобальт и, по меньшей мере, один из следующих элементов - Ti, Zr, Hf, V, Nb, Та, Cr, Mo. Спекание осуществляется под высоким давлением 5,7-7,5 ГПа при температуре 1400-1900°С, что является энергоемким и экономически менее выгодным.

Известны патенты (RU №2151126, опубл. 20.06.2000, RU №2206502, опубл. 27.10.2002 и RU №2270821, опубл. 27.02.2006), где в качестве основы используется матрица из частиц алмаза и карбида кремния, пропитываемая жидким кремнием. Материалы обладают высокой износостойкостью, однако введение карбида кремния в исходную шихтовую смесь резко снижает модуль упругости, твердость и ряд других свойств полученного композита.

Наиболее близким патентом (патент-прототип) к заявленному являются (RU №2036779, опубл. 09.06.1995), где в качестве матрицы используются алмазные частицы марки АСМ 3/2. Несмотря на высокие свойства данных материалов они имеют ряд недостатков, в частности, применение в композитах алмазных частиц одной фракции приводит к низкой плотности заготовок, что, несомненно, уменьшает уровень механических свойств готовых изделий. Использование алмазных частиц малых размеров приводит к их частичному сгоранию (до 50% от исходного количества алмазных частиц), что также негативно сказывается на уровне механических свойств спеченных материалов.

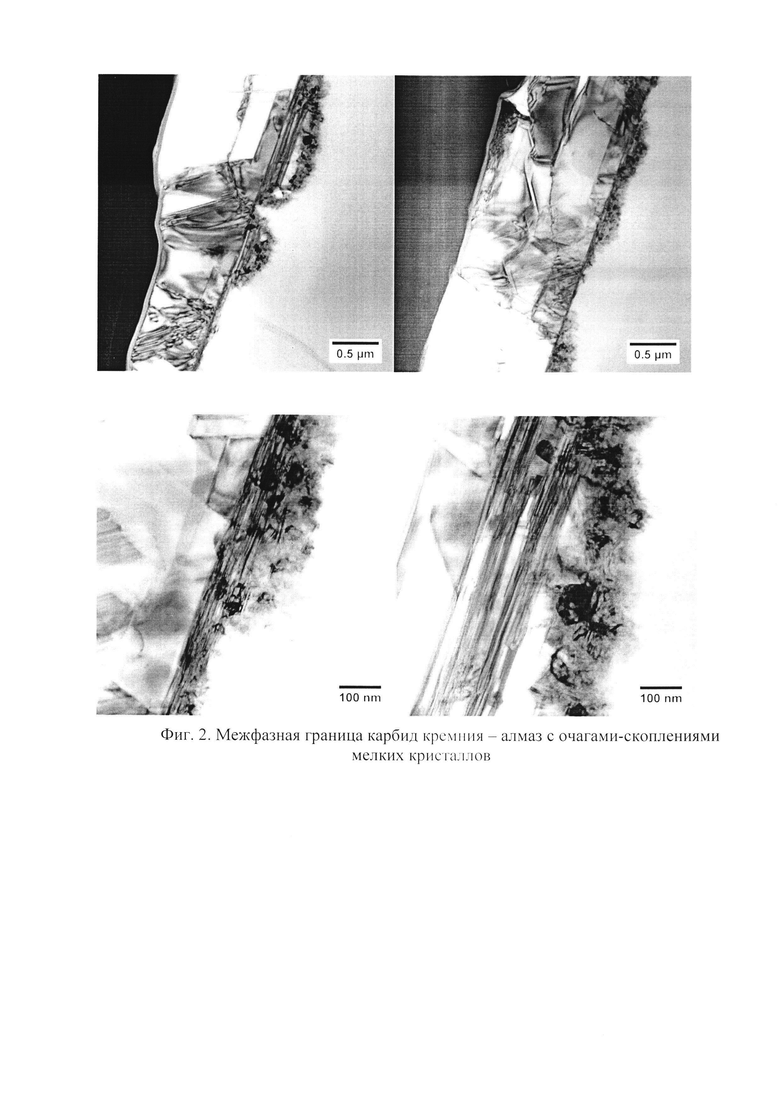

Техническим результатом настоящего изобретения является создание способа получения композиционного материала, на основе алмазных частиц, имеющего структуру, состоящую из трижды периодических поверхностей минимальной энергии, обладающего комплексом физико-механические свойств: плотность р=3,32-3,40 г/см3; модуль упругости Еупр=746-760 ГПа; твердость по Виккерсу HV=65-70 ГПа.

Технический результат достигается за счет того, что при реализации способа получения композиционных материалов выбирают такие условия процесса, которые способствуют синтезу карбида кремния в результате диффузионно-реакционного процесса Тьюринга и образованию трижды периодических поверхностей минимальной энергии.

Способ получения композиционных материалов реализуют в несколько стадий следующим образом.

1. Формование заготовок

Первой стадией способа является получение заготовок, содержащих алмазные частицы. В качестве исходной шихты для формования заготовок используют смеси алмазных частиц двух фракций размером 20-28 мкм и 200-250 мкм, что приводит, с одной стороны, к достижению большей компактности формовки и повышению механических свойств, а с другой - наличие в материалах крупных и мелких алмазов, обеспечивает сочетание высоких абразивных свойств с высокой стойкостью к износу.

Для достижения максимальной упаковки частиц при формовании алмазных порошков использовали двухфракционную смесь порошков, при условии применения модели гранецентрированной кубической (ГЦК) упаковки, что позволяет достигнуть коэффициента заполнения пространства - 79,4%. Для плотной упаковки соотношение размеров малых и больших частиц должно быть 1:6 - 1:10. Выбранная ГЦК структура состоит из 8 крупных частиц порошка, образующих куб, на гранях которого между четырьмя крупными частицами, располагаются малые частицы. Для плотной упаковки крупные частицы по размеру должны быть в 6-10 раз больше малых частиц.

Важным является то, что для получения композиционных материалов, используются ограненные алмазные частицы, это является необходимым условием осуществления диффузионно-реакционного процесса Тьюринга, приводящего к формированию прочного каркаса с высоким содержанием алмаза («скелетона»). Слово «скелетон» обычно используется в технологии материалов на основе карбида кремния.

При формовании целесообразно использовать временное связующее, что упрощает процесс формовки. В качестве временного связующего использовали спиртовой раствор фенолформальдегидной смолы, однако можно использовать и другие временные связующие добавки. Количество вводимого в заготовку связующего (сухой смолы), не превышает 5% от массы алмазных частиц. Использование смолы делает формованную заготовку более прочной и упрощает дальнейшую работу с ней.

Для прессования заготовок применяют методы формования в пресс-формах (метод полусухого формования), однако для получения плотных заготовок можно использовать другие методы: гидростатического и инжекционного формования, шликерного литья, а также методы струйной и лазерной печати.

При формовании заготовок необходимо обеспечить равномерное распределение алмазных частиц по объему пресс-формы, поэтому перед формованием порошки гранулировали, протиркой через сита.

После формования заготовки сушат при температурах 120-150°С для удаления влаги и избыточного количества связующего. Эта стадия является завершающей при получении заготовок.

Описанные методы формования обеспечивают получение заготовок с относительно высокой пористостью (от 35 до 45 об. %), при этом большинство пор являются открытыми.

2. Высокотемпературная термообработка заготовок

Термообработка осуществляется в среде инертного газа или в вакууме при температурах 700-800°С. При более высокой температуре термообработки повышается вероятность протекания частичной графитизации алмазов. Процесс начинается на поверхности алмазных частиц и постепенно проникает в глубину, что приводит к образованию и росту слоя графита на поверхности алмазных частиц. В ряде случаев процесс высокотемпературной термообработки заготовок можно не проводить.

3. Пропитка заготовок расплавом кремния

Для пропитки заготовок используют расплав кремния. Пропитку осуществляют в среде вакуума или инертного газа расплавлением кремния, непосредственно на поверхности заготовок, окунанием их в расплав или наливом расплава кремния на поверхность пористых заготовок.

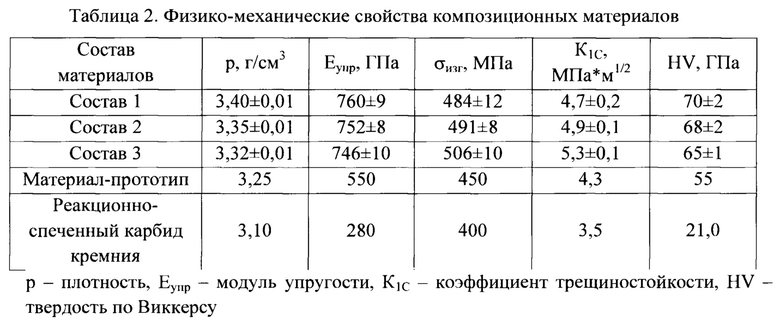

Пропитку осуществляют при температурах, превышающих температуру плавления кремния - 1420-1500°С. Расплавленный кремний проникает в объем компактированного композита (заготовки) и реагирует с аморфным углеродом и графитом, образуя кубический карбид кремния (Фиг. 1). Процесс сопровождается мгновенным повышением температуры и продолжается до полного израсходования компонентов. В течение короткого времени расходуется весь аморфный углерод, графит и кремний, а реакционная масса может разогреваться до температуры 2700°С. В результате на границе раздела алмаз - кубический карбид кремния создаются условия для диффузионно-реакционного процесса Тьюринга (Фиг. 2).

В результате пропитки заготовок из алмазных частиц жидким кремнием, получают практически беспористый материал, состоящий из алмаза - 88-92 об. и кристаллического карбида кремния - 8-12 об. %.

Следует обратить внимание, что при реализации описанного способа не происходит заметного изменения формы, т.е. конечные изделия имеют практически такие же размеры и форму, как исходные заготовки. При необходимости получения изделий более сложной формы может быть осуществлена дополнительная механическая обработка заготовок. Более удобно проводить такую обработку заготовок после стадии высокотемпературной термообработки до пропитки кремнием. Такие заготовки обладают большей прочностью и могут быть обработаны, например, точением, сверлением, фрезерованием и др.

В отличие от патента-прототипа разработанный способ, позволяет получать композиционные материалы, обладающие наибольшим уровнем механических свойств, что является основным показателем для износостойких, термостойких, броневых и других материалов.

Пример 1. Из алмазных частиц марки АСМ 28/20 (ГОСТ 9206-80) и марки АСМ 250/200 (ГОСТ 9206-80) в соотношении 20/80 (состав 1, таблица 1) готовили шихтовую смесь. Для этого к алмазным частицам добавляли связующее - 25% спиртовой раствор фенолформальдегидной смолы марки СФ-010-А (ГОСТ 18094-80) в количестве 4 мас. % сухой смолы от массы алмазных частиц. Шихту тщательно перемешивали и перетирали через сита.

Формование образцов размером 50×50×8 мм осуществляли прессованием шихты в металлической пресс-форме при комнатной температуре при давлении 100-150 МПа. Отформованные заготовки выдерживали на воздухе при комнатной температуре в течение 5-10 часов с последующей сушкой при температуре 150°С до влажности заготовок 3-5%. Полученные таким образом заготовки имеют пористость 35-45 об. %.

Пропитку заготовок осуществляли расплавом кремния при температуре 1420-1500°С в течение 10 мин в вакууме. В результате получали изделия в виде плиток размером 50×50×8 мм, в которых частицы алмаза связаны зернами кристаллического карбида кремния, образуя структуру из трижды периодических поверхностей минимальной энергии (Фиг. 3, Фиг. 4).

Пример 2. Для получения образцов композиционных материалов использовали алмазные частицы марки АСМ 28/20 (ГОСТ 9206-80) и марки АСМ 250/200 (ГОСТ 9206-80) в соотношении 20/80 (состав 2, таблица 1). Технология получения образцов аналогична примеру 1, однако перед пропиткой жидким кремнием образцы дополнительно термообрабатывали в вакууме (давление - 0,1 мм рт. ст.) при 800°С в течение 10 мин. Указанные условия термообработки позволяют избежать графитизации алмазных частиц.

Пример 3. Для получения образцов композиционных материалов использовали алмазные частицы марки АСМ 28/20 (ГОСТ 9206-80) и марки АСМ 250/200 (ГОСТ 9206-80) в соотношении 10/90 (состав 3, таблица 1). Технология получения образцов аналогична примеру 1, однако количество связующего (фенолформальдегидной смолы) - 5 мас. % сухой смолы от массы алмазных частиц.

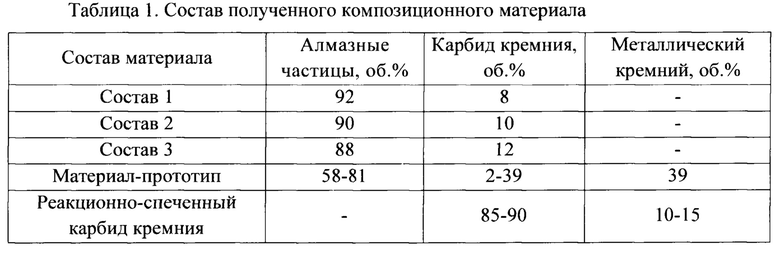

Физико-механические свойства композиционных материалов приведены в таблице 2.

Таким образом, реализация заявляемого способа позволяет получать композиционные материалы, при необходимости в виде деталей сложных форм и больших размеров. При этом получаемые материалы обладают наибольшим уровнем механических свойств за счет увеличения количества исходных алмазных частиц (до 92 об. %), введения большого количества крупных алмазных частиц (размером более 200 мкм) - не менее 60 об. %, использования шихтовых смесей, включающих алмазные частицы двух разных по размеру фракций и реализации процесса в соответствии с реакцией Тьюринга, что приводит к формированию материала, со структурой, состоящей из трижды периодических поверхностей минимальной энергии.

Технико-экономический эффект от заявленного изобретения заключается в создании более экономичной технологии, по сравнению с технологией, описанной в патенте-прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный материал | 2019 |

|

RU2731703C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2147982C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2020 |

|

RU2759858C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1999 |

|

RU2151814C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ И АБРАЗИВНОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ МЕТОДОМ | 1997 |

|

RU2147508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1997 |

|

RU2131805C1 |

| Способ изготовления подложки зеркала из карбидокремниевой керамики | 2018 |

|

RU2692921C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ЗЕРЕН | 1997 |

|

RU2132268C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ ЧАСТИЦ, СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ КРИСТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ АЛМАЗНЫЕ ЧАСТИЦЫ ЗАГОТОВОК | 2001 |

|

RU2223220C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2266268C2 |

Изобретение относится к получению композиционного материала на основе алмазных частиц. Способ включает формование заготовки из шихты, состоящей из алмазных частиц, пропитку заготовки расплавом кремния при температуре 1420-1500°С. В качестве алмазных частиц используют ограненные алмазные частицы двух фракций - малой с размером частиц 20-28 мкм и большой с размером 200-250 мкм. Шихта содержит не менее 60 об.% алмазных частиц размером более 200 мкм, а соотношение в шихте размеров частиц малой и большой фракций составляет 1:6-1:10. После формования проводят термообработку заготовки в среде инертного газа или в вакууме при температуре 700-800°С. Пропитку заготовки расплавом кремния ведут в среде вакуума или инертного газа с обеспечением образования кубического карбида кремния и диффузионно-реакционного процесса Тьюринга на границе раздела алмаз - кубический карбид кремния. Полученный материал может быть использован в конструкциях различного назначения, где необходимо сочетание или преобладание одного или нескольких из перечисленных свойств: высокого модуля упругости, малой плотности, высокой твердости и других физико-механических свойств. При пропитке заготовок из алмазных частиц двух фракций жидким кремнием обеспечивается реакционный рост зерен кристаллического карбида кремния, который с частицами алмаза образует структуру, соответствующую трижды периодическим поверхностям минимальной энергии. Обеспечивается получение материала, обладающего следующим комплексом физико-механических свойств: плотность р=3,32-3,40 г/см3, модуль упругости Еупр=746-760 ГПа, твердость по Виккерсу HV=65-70 ГПа. 3 з.п. ф-лы, 2 табл., 3 пр., 4 ил.

1. Способ получения композиционного материала на основе алмазных частиц, включающий формование заготовки из шихты, состоящей из алмазных частиц, пропитку заготовки расплавом кремния при температуре 1420-1500°С, отличающийся тем, что в качестве алмазных частиц используют ограненные алмазные частицы двух фракций - малой с размером частиц 20-28 мкм и большой с размером 200-250 мкм, причем шихта содержит не менее 60 об.% алмазных частиц размером более 200 мкм, а соотношение в шихте размеров частиц малой и большой фракций составляет 1:6-1:10, при этом после формования проводят термообработку заготовки в среде инертного газа или в вакууме при температуре 700-800°С, пропитку заготовки расплавом кремния ведут в среде вакуума или инертного газа с обеспечением образования кубического карбида кремния и диффузионно-реакционного процесса Тьюринга на границе раздела алмаз - кубический карбид кремния.

2. Способ по п. 1, отличающийся тем, что формование заготовок включает подготовку шихты путем добавления к алмазным частицам связующего в виде 25% спиртового раствора фенолформальдегидной смолы в количестве 4-5 мас.% сухой смолы от массы алмазных частиц, перемешивания и перетирания через сита.

3. Способ по п. 1, отличающийся тем, что формование ведут с расчетом упаковки частиц, обеспечивающей достижение максимальной плотности по модели гранецентрированной кубической упаковки при коэффициенте заполнения пространства до 79,4%.

4. Способ по п. 1, отличающийся тем, что пропитку ведут с получением беспористого материала, состоящего из алмазных частиц - 88-92 об.% и кристаллического карбида кремния - 8-12 об.%.

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1992 |

|

RU2036779C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ ЧАСТИЦ, СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ КРИСТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ АЛМАЗНЫЕ ЧАСТИЦЫ ЗАГОТОВОК | 2001 |

|

RU2223220C2 |

| CN 108821775 A, 16.11.2018 | |||

| JP 2019189500 A, 31.10.2019. | |||

Авторы

Даты

2020-09-14—Публикация

2019-12-19—Подача