Область техники, к которой относится изобретение

Изобретение относится к энергетическим системам, а именно к способу снижения и стабилизации контактного напряжения и/или переходного контактного сопротивления в конструкциях передачи энергии большой мощности и может быть использовано для повышения энергетической эффективности, путем снижения потребления электрической энергии.

Уровень техники

Из уровня техники известно покрытие металла для уменьшения электрического контактного сопротивления (см. [1] US2901722A, МПК C09D5/25; H01B1/22, опубл. 25.08.1959), содержащее электрическое соединение, содержащее электрический проводник и соединитель для соединения упомянутого проводника с другим проводником. Упомянутый соединитель и проводник снабжены контактирующими поверхностями, покрытыми смесью не высыхающего, постоянно влажного полимера из частиц полибутена и металлического цинка. Недостатком данного аналога является высокая трудоемкость процесса нанесения покрытия, обусловленная человеческим фактором и необходимостью нанесения равномерного слоя смеси на всю контактную поверхность.

Широко известно применение смазки для уменьшения электрического контактного сопротивления, например, см. [2] SU 1756940, МПК H01B1/02, опубл. 23.08.1992 или [3] RU2713155, МПК H01B1/12, опубл. 04.02.2020. Недостатками при применении смазки на контактных поверхностях являются:

• невозможность равномерного распределения смазочной массы и заполнения зазора по всей площади поверхности контакта при осуществлении контактного соединения;

• риск окисления контакта в зазоре при воздействии повышенных температур в процессе эксплуатации контактного соединения;

• в процессе длительной эксплуатации и под воздействием внешних факторов свойства смазки изменяются, что приводит к ревизии контактной пары и необходимости повторного применения токопроводящей смазки.

Из уровня техники известен способ получения многослойной барьерной структуры (см. [4] RU2414775, МПК H01M8/12, опубл. 20.03.2011), включающий нанесение плазменным напылением на металлический соединительный компонент первого металлоксидного слоя.

Наиболее близким аналогом заявленного изобретения, принятым на прототип, является способ нанесения покрытия на стальную основу (см [5] RU2542196, МПК С23С24/04, опубл. 20.02.2015), включающий предварительный нагрев сжатого воздуха до температуры 400-500 0C, подачу его в сверхзвуковое сопло, формирование в нем высокоскоростного воздушного потока, введение в этот поток порошкового материала из оксида алюминия и никеля в равных долях и нанесение порошкового покрытия толщиной 0,2-0,3 мм на основу, причем перед нанесением покрытия на основу формируют на ней подложку путем предварительного нагрева сжатого воздуха до температуры 400-500 0C, подачи его в сверхзвуковое сопло, формирования в нем высокоскоростного воздушного потока, введения в этот поток порошкового материала из оксида алюминия и меди в равных долях и нанесения порошкового покрытия на основу до формирования толщины слоя подложки 0,3-0,4 мм.

К основному недостатку прототипа можно отнести использование механических смесей из оксида алюминия и меди в равных долях. Использование оксида алюминия в качестве агента для повышения адгезионной прочности покрытия в значительной степени снижает электротехнические свойства получаемых покрытий по шкале IACS, а также способствует образованию пор между напыляемыми частицами меди и оксида алюминия, при этом коэффициент использования порошковых материалов не позволяет использовать данный метод в промышленном масштабе.

Сущность изобретения

Задачей заявленного изобретения является способ снижения и стабилизации переходного контактного сопротивления путём нанесения на поверхность электрического контакта равномерного и устойчивого функционального покрытия, обеспечивающего снижение контактного напряжения за счет увеличения эффективной контактной поверхности, образования ювенильной поверхности контактного соединения, снижения контактной температуры в результате уменьшения переходного контактного сопротивления, а так же стабилизации сопротивления во времени.

Техническим результатом является повышение энергетической эффективности, снижение потерь электрической энергии за счет уменьшения переходного сопротивления в контактных соединениях, снижение выделения тепла в контактной паре при прохождении тока, а также снижение силы сжатия при обеспечении электрического контакта.

Поставленная задача решается, а технический результат достигается за счет способа снижения переходного контактного сопротивления в конструкциях передачи электрической энергии большой мощности включающего нанесение с помощью высокоэнергетического гетерофазного потока токопроводящего покрытия напылением порошка металла непосредственно на поверхность контактного соединения элементов конструкций, обеспечивающих передачу электрической энергии большой мощности. Нанесение покрытия осуществляют за счёт использования промышленного робота с шестью степенями свободы для равномерности и устойчивости покрытия, причем напыление производят при скорости гетерофазного потока 300÷1200 м/с и его температуре 300÷800 0С, температуре напыляемых частиц металла 50÷250 0С и расходе порошка напыляемого металла 0,03÷10,05 г/сек, при этом отношение массового расхода твёрдой фазы не превышает 10% от массового расхода газа-носителя.

Также, технический результат достигается за счет того, что в качестве порошка напыляемого металла используют материалы с низким удельным сопротивлением, например, порошок меди или порошки серебра и меди и/или их смеси, наносимые последовательно и/или в варианте функционально-градиентного покрытия.

Также, технический результат достигается за счет того, что нанесением токопроводящего покрытия формируют биметаллическое покрытие непосредственно на поверхности контактного соединения элементов конструкций с образованием ювенильной поверхности контактного соединения в процессе высокоскоростной деформации частиц наносимого функционального материала с низким удельным сопротивлением, а также обладающего высокой прочностью адгезии к материалу конструкции контактного соединения в том числе за счёт равномерного повышения твердости покрытия от поверхностных слоёв к адгезионному подслою.

Также, технический результат достигается за счет того, что носителем гетерофазного потока является подогретый рабочий газ, например, воздух и/или азот и/или гелий.

Также, технический результат достигается за счет того, что дополнительно выполняют нанесение серебросодержащих составов для образования нано структурного покрытия на изделии с целью снижения коррозионной чувствительности (предотвращения возможного окисления) нанесенного токопроводящего покрытия и дальнейшего увеличения действительной площади соприкосновения при образовании контактного соединения.

Краткое описание чертежей

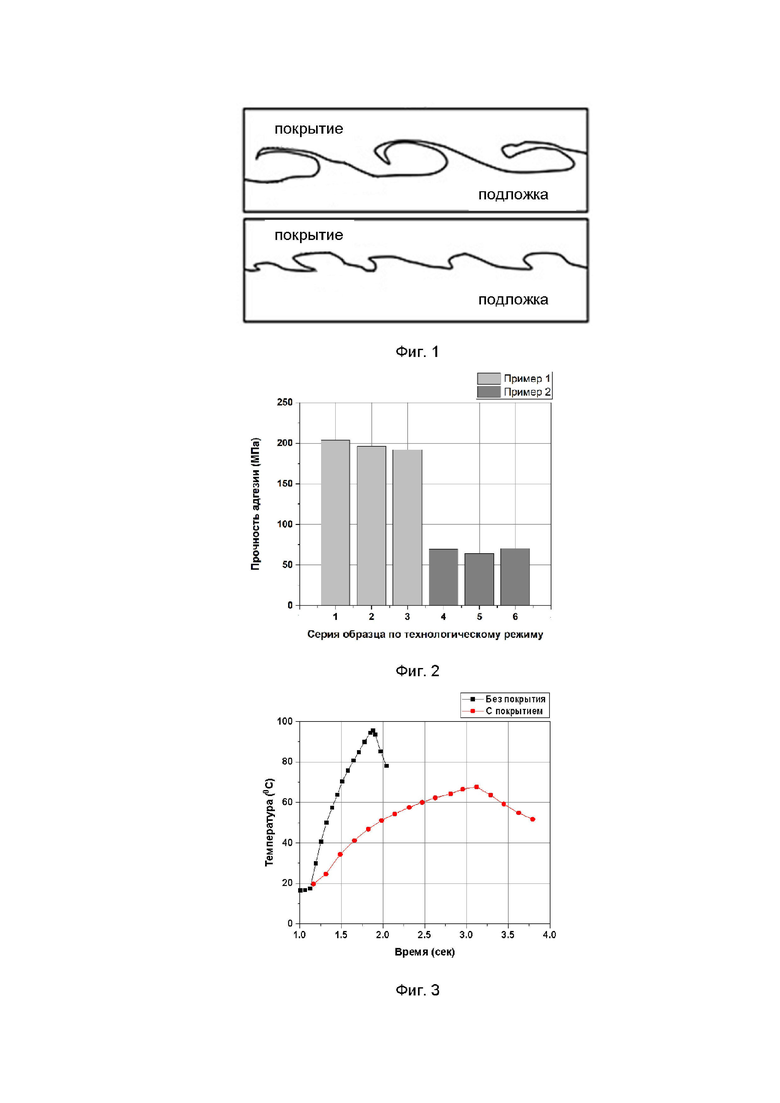

Фиг. 1 – Схема, демонстрирующая интенсивную пластическую деформацию и механическое перемешивание материала покрытия и подложки с образованием ювенильной поверхности контактного соединения.

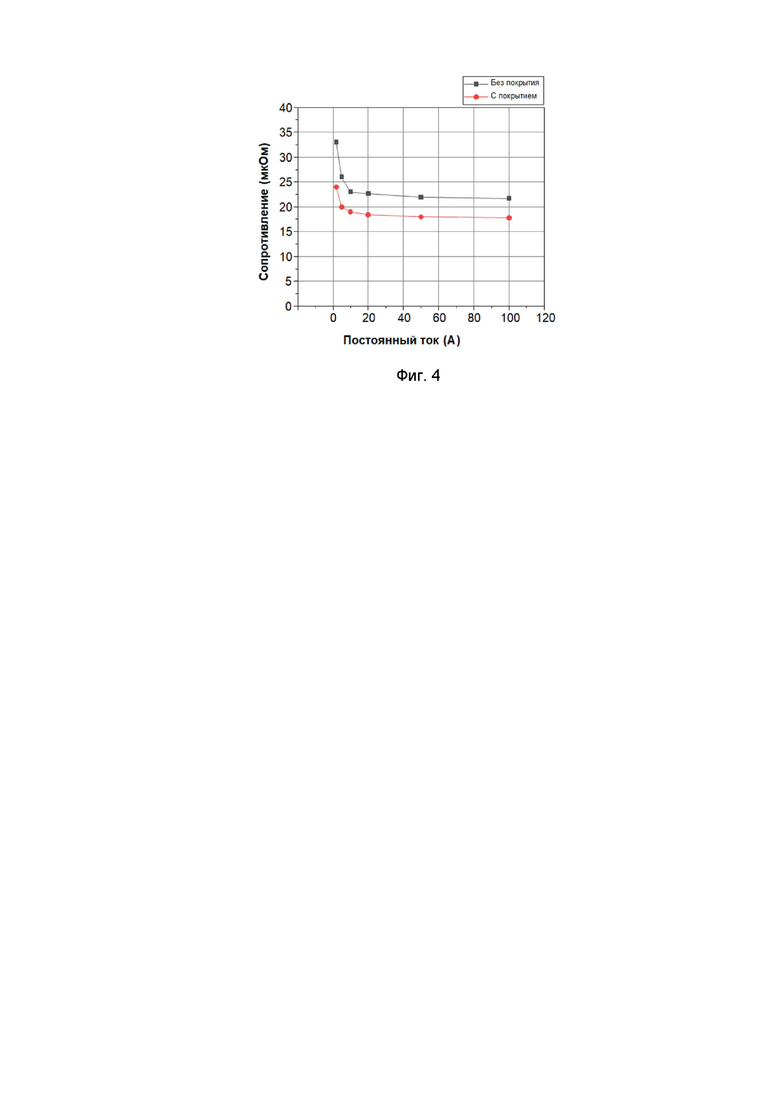

Фиг. 2 – Результаты измерения прочности адгезии медных покрытий на подложках по технологическим режимам нанесения покрытия.

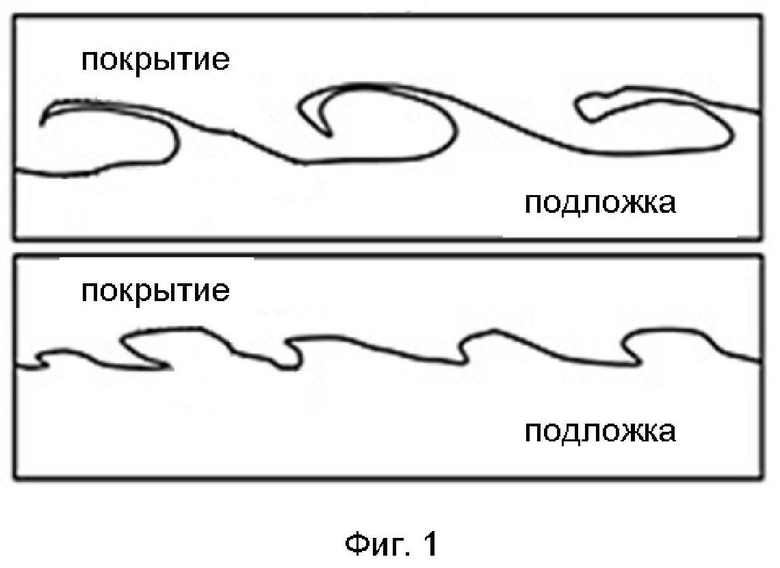

Фиг. 3 – Результаты замера температуры инфракрасной камерой на поверхности контакта при пропускании постоянного тока силой 3кА в течении 2 секунд.

Фиг. 4 – Результаты измерения падения электрического сопротивления в контактной паре с использованием покрытия и без покрытия.

Осуществление изобретения

В предлагаемом способе нанесение токопроводящего покрытия выполняют напылением порошка металла непосредственно на поверхность электрического контакта контактного соединения элементов конструкций, обеспечивающих передачу электрической энергии большой мощности. Нанесение токопроводящего покрытия, обладающего низким электрическим сопротивлением, выполняют, например, с помощью высокоэнергетического гетерофазного потока, включающего в себя формирование высокоэнергетического сверхзвукового потока подогретого рабочего газа, например, воздуха. В качестве подогретого рабочего газа, помимо воздуха, могут быть использованы азот, гелий, а также их смеси. Нанесение покрытия осуществляют за счёт использования промышленного робота с шестью степенями свободы для получения равномерности и устойчивости покрытия. Напыление производят при скорости гетерофазного потока 300÷1200 м/с и его температуре 300÷800 0С, температуре напыляемых частиц металла 50÷250 0С и расходе порошка напыляемого металла 0,03÷10,05 г/сек, формируя биметаллическое покрытие непосредственно на поверхности контактного соединения элементов конструкций с образованием ювенильной поверхности контактного соединения в процессе высокоскоростной деформации частиц наносимого функционального материала с низким удельным сопротивлением, а также обладающего высокой прочностью адгезии к материалу конструкции контактного соединения за счёт равномерного повышения твердости от поверхностных слоёв к адгезионному подслою. В качестве порошка напыляемого металла используют порошок меди или порошки серебра и меди, наносимые последовательно и/или в варианте функционально-градиентного покрытия.

С целью предотвращения возможного окисления (снижения коррозионной чувствительности) нанесенного токопроводящего покрытия и дальнейшего увеличения действительной площади соприкосновения при образовании контактного соединения производят дополнительное нанесение серебросодержащих составов для образования нано структурного покрытия серебра на изделии.

В процессе напыления происходит высокоскоростная деформация частиц наносимого токопроводящего (функционального) материала и материала подложки с одновременным механическим перемешиванием материалов подложки и напыляемого материала. В результате такого взаимодействия материалов подложки и наносимого материала прочность адгезии покрытия повышается от 70 МПа до 180 МПа при одновременном образовании ювенильной поверхности контактного соединения за счёт разрушения оксида содержащих поверхностных слоёв материалов (Фиг. 2).

Следует также обратить внимание, что в процессе формирования покрытия температура материала подложки не превышает значений 50÷100 0С, что не приводит к структурно-фазовым превращениям в материалах в процессе нанесения покрытия, в том числе не происходит его окисления (Фиг. 3). При использовании заявленного изобретения происходит снижение температуры на поверхности контакта на 26%.

Таблица 1 демонстрирует измерения падения напряжения при прохождении постоянного тока силой 3кА и 12кА в течении 2 секунд и при усилии сжатия 320 кгс.

Таблица 1

(соединение без покрытия)

(соединение с покрытием)

Результаты измерения демонстрируют снижение падения напряжения на 25%.

С целью предотвращения возможного окисления (снижения коррозионной чувствительности) нанесенного токопроводящего покрытия и дальнейшего увеличения действительной площади соприкосновения производится дополнительное нанесение серебро содержащих составов для образования нано структурного покрытия серебра на изделии.

За счет предлагаемого изобретения обеспечивается увеличение действительной площади соприкосновения контактирующих пар при болтовом соединении без, и/или с применением сварки.

Заявленный технический результат обеспечивается:

- Нанесением равномерного и устойчивого функционального покрытия, обеспечивающего снижение контактного напряжения за счёт обеспечения снижения переходного контактного сопротивления при использовании материалов с низким удельным сопротивлением.

- Нанесением функционального покрытия, обладающего высокой прочностью адгезии к материалу конструкции контактного соединения. Высокая прочность адгезии осуществляется за счёт контроля процесса гетерофазного переноса напыляемых металлических частиц и формирование покрытия, т.е. за счет контроля массового расхода твердой фазы. Отношение массового расхода твёрдой фазы не должно превышать 10% от массового расхода газа-носителя (чем больше массовый расход порошка, тем ниже скорость частиц, тем ниже прочность адгезии, тем хуже электропроводящие свойства покрытия). Также, повышение объёмного содержания металлических частиц в потоке ведет к понижению интегральной твердости напыляемого слоя с одновременным увеличением пористости покрытия. Регулируя соотношение расхода рабочего газа к расходу порошка, осуществляется получение слоев покрытий с необходимыми твердостью, пористостью и адгезионной прочности покрытия.

- Образование ювенильной поверхности контактного соединения происходит за счёт разрушения оксида содержащих поверхностных слоёв в процессе высокоскоростной деформации частиц наносимого функционального материала с низким удельным сопротивлением и материала подложки.

- Нанесение покрытия обеспечивается с применением роботизированной системы, включающей оборудование для обеспечения высокоскоростного и высокоэнергетического метода нанесения материалов.

- Формирование биметаллического покрытия непосредственно на конструкциях, обеспечивающих передачу электрической энергии большой мощности.

- С целью снижения коррозионной чувствительности контактного соединения производится дополнительное нанесение серебро содержащих составов эмульсий для образования нано структурного покрытия на изделии.

Пример 1.

На подложку на основе алюминиевого сплава 6062 наносят сферический медный порошок, полученный методом распыления в защитной атмосфере с пониженным содержанием кислорода и других неметаллических примесей. С целью снижения и стабилизации переходного контактного сопротивления осуществляется формирование покрытия на поверхности электрического контакта путём его нанесения за счёт формирования высокоэнергетического гетерофазного потока. Производят предварительный нагрев сжатого газа носителя (воздуха) до температуры 750-800 0C при этом сверхзвуковой воздушный поток, скорость которого составляет 1100-1200 м/сек, достигается за счёт использования сопла Лаваля. Медный порошок подаётся радиально по отношению к сверхзвуковому потоку, где захватывается проходящим потоком формируя высокоскоростной гетерофазный поток рабочего газа и наносимого порошкового материала. Формирование покрытия толщиной 200 мкм происходит при скоростях твёрдой фазы в пределах 350-450 м/cек и массовом расходе 36 гр/мин. Толщину покрытия выбирают исходя из поставленных задач и регулируют технологическими параметрами процесса нанесения покрытия.

Результаты проведенных испытаний определения падения напряжения в контактной паре при постоянной нагрузке 320 кгс приведены в таблице 1, когда температурные параметры показаны на Фиг. 3 и измерения падения электрического сопротивления представлены на Фиг. 4, при этом прочность адгезии покрытия составляет не менее 180 МПа (Фиг. 2).

Как показано в таблице 1, после нанесения покрытия по оптимальным технологическим параметрам согласно изобретению, падение напряжения в зоне контакта составляет 25% по сравнению с контактом без покрытия.

Пример 2.

На подложку алюминиевого сплава 6062 напыляется порошок меди, за счёт формирования высокоэнергетического гетерофазного потока. При нагреве сжатого газа носителя (воздуха) до температуры 300-350 0C скорость воздушного потока составляет 300-400 м/сек. В результате, формирование покрытия толщиной 200 мкм происходит при скоростях твёрдой фазы в пределах 100-150 м/cек одновременно с этим прочность адгезии покрытия составляет около 70 МПа (см. Фиг. 2). При этом достигается падение напряжения в зоне контакта не более 5% по сравнению с контактом без покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ С ВЫСОКИМИ АДГЕЗИВНЫМИ СВОЙСТВАМИ | 2004 |

|

RU2285746C2 |

| СПОСОБ НАНЕСЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ИЗНОСОСТОЙКИХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2007 |

|

RU2362839C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2007 |

|

RU2354749C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| Способ получения биметаллов с односторонним или двусторонним плакированием с помощью "холодного" газодинамического напыления (ХГДН) | 2021 |

|

RU2787322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСО-КОРРОЗИОННОСТОЙКОГО ГРАДИЕНТНОГО ПОКРЫТИЯ | 2013 |

|

RU2551037C2 |

| СПОСОБ НАНЕСЕНИЯ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 2013 |

|

RU2545880C2 |

| Способ газотермического напыления износостойких покрытий на основе системы Ti/TiВ | 2021 |

|

RU2791259C1 |

| АЛЮМИНИЕВЫЙ ЭЛЕМЕНТ ТОКОПРОВОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2572953C1 |

| Способ плазменного получения покрытия из наноразмерных частиц и устройство для плазменного получения покрытия из наноразмерных частиц для осуществления способа | 2023 |

|

RU2812939C1 |

Изобретение относится к энергетическим системам, а именно к способу снижения и стабилизации контактного напряжения и/или переходного контактного сопротивления в конструкциях передачи энергии большой мощности, и может быть использовано для повышения энергетической эффективности путем снижения потребления электрической энергии. Способ снижения переходного контактного сопротивления в конструкциях передачи электрической энергии большой мощности включает нанесение с помощью высокоэнергетического гетерофазного потока токопроводящего покрытия напылением порошка металла непосредственно на поверхность контактного соединения элементов конструкций, обеспечивающих передачу электрической энергии большой мощности. Нанесение покрытия осуществляют за счёт использования промышленного робота с шестью степенями свободы для равномерности и устойчивости покрытия, причем напыление производят при скорости потока 300÷1200 м/с и его температуре 300÷800 °С, температуре напыляемых частиц металла 50÷250 °С и расходе порошка напыляемого металла 0,03÷10,05 г/с. Изобретение позволяет повысить энергетическую эффективность, снизить потери электрической энергии за счет уменьшения переходного сопротивления в контактных соединениях, снизить выделение тепла в контактной паре при прохождении тока, снизить силы давления при обеспечении электрического контакта. 4 з.п. ф-лы, 4 ил., 1 табл.

1. Способ снижения переходного контактного сопротивления в конструкциях передачи электрической энергии большой мощности, включающий нанесение токопроводящего покрытия напылением порошка металла непосредственно на поверхность контактного соединения элементов конструкций, обеспечивающих передачу электрической энергии большой мощности, отличающийся тем, что нанесение покрытия осуществляют за счёт использования промышленного робота с шестью степенями свободы для равномерности и устойчивости покрытия, причем напыление производят при скорости гетерофазного потока 300÷1200 м/с и его температуре 300÷800°С, температуре напыляемых частиц металла 50÷250°С и расходе порошка напыляемого металла 0,03÷10,05 г/с, при этом отношение массового расхода твёрдой фазы не превышает 10% от массового расхода газа-носителя.

2. Способ по п.1, отличающийся тем, что в качестве порошка напыляемого металла используют материалы с низким удельным сопротивлением, например порошок меди или порошки серебра и меди и/или их смеси, наносимые последовательно и/или в варианте функционально-градиентного покрытия.

3. Способ по п.1, отличающийся тем, что нанесением токопроводящего покрытия формируют биметаллическое покрытие непосредственно на поверхности контактного соединения элементов конструкций с образованием ювенильной поверхности контактного соединения в процессе высокоскоростной деформации частиц наносимого функционального материала с низким удельным сопротивлением, а также обладающего высокой прочностью адгезии к материалу конструкции контактного соединения в том числе за счёт равномерного повышения твердости покрытия от поверхностных слоёв к адгезионному подслою.

4. Способ по п.1, отличающийся тем, что носителем гетерофазного потока является подогретый рабочий газ, например воздух, и/или азот, и/или гелий.

5. Способ по п.1, отличающийся тем, что дополнительно выполняют нанесение серебросодержащих составов для образования наноструктурного покрытия на изделии с целью снижения коррозионной чувствительности нанесенного токопроводящего покрытия и дальнейшего увеличения действительной площади соприкосновения при образовании контактного соединения.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СТАЛЬНУЮ ОСНОВУ | 2013 |

|

RU2542196C1 |

| US 2901722 A, 25.08.1959 | |||

| Паста для соединения элементов силовых схем полупроводниковых преобразователей | 1990 |

|

SU1756940A1 |

| СМАЗКА ЭЛЕКТРОПРОВОДНАЯ ДЛЯ ЭЛЕКТРИЧЕСКИХ СОЕДИНЕНИЙ | 2019 |

|

RU2713155C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ | 2004 |

|

RU2366758C2 |

| US 3272603 A1, 13.09.1966 | |||

| SU 1628564 A1, 20.03.2001. | |||

Авторы

Даты

2020-09-16—Публикация

2020-06-08—Подача