Изобретение относится к способам и устройствам нанесения наноструктурированных покрытий с помощью плазменных потоков для модификации поверхностей материалов с целью улучшения их эксплуатационных характеристик, придания им новых физических, механических и химических свойств. Изобретение может использоваться в машиностроении, химической и радиотехнической промышленностях и других.

Известны различные способы нанесения покрытий и устройства, предназначенные для реализации этих способов как химические, так и физические. Среди последних широко распространены методы конденсации на поверхности паров модифицирующих материалов, полученных различными способами - омическим нагревом, испарением лазерным излучением или электронным пучком и пр. Покрытия также наносят обработкой поверхностей газовым, детонационным или плазменным гетерофазным потоками, содержащими внесенный извне мелкодисперсный порошок.

Плазменные способы нанесения покрытий составляют группу способов, позволяющих получать покрытия с высокой, по сравнению с низкотемпературными способами, адгезией напыляемых материалов, в том числе, тугоплавких и (или) обладающих высокой твердостью, с подложками различного состава.

Известен способ плазмотронного напыления порошков, при котором обрабатываемая поверхность обдувается потоком плазмы, генерируемым плазмотроном и содержащим напыляемый порошок (патент RU 2328096, авторы Гизатуллин С.А., Галимов Э.Р. и др.). Недостатками способа являются невозможность использования наноразмерных порошков, поскольку мелкие частицы испаряются в плазменном потоке. Другими недостатками являются пористость и неоднородность получаемого покрытия, шероховатость поверхности покрытия и часто недостаточная адгезия с подложкой. Пористость, неоднородность и шероховатость получаемого покрытия обусловлены широкой дисперсией напыляемых частиц по размеру и их агломерацией, происходящей за время от производства до нанесения. Недостаточная адгезия обусловлена низкой скоростью (до 100 м/с) наносимых частиц, соударяющихся с обрабатываемой поверхностью.

Известен также защищенный патентом RU 2371379 «Способ нанесения нанопокрытий и устройство для его осуществления». Способ позволяет существенно улучшить адгезию покрытия вследствие увеличения кинетической энергии частиц, сталкивающихся с обрабатываемой поверхностью. Ускорение частиц происходит при расширении горячей плазмы, образовавшейся в пинче и сжатой под воздействием пондеромоторных сил, возникающих в электрическом разряде в результате взаимодействия тока разряда с магнитным полем разряда. Так, ион алюминия может получить скорость более 3⋅104 м/с. Разряд происходит при низком давлении в буферном газе с большим атомным весом, а источником вещества, наносимого на поверхность, являются либо анод, либо микронные и субмикронные частицы, просыпаемые через область пинча. На обрабатываемой поверхности, расположенной на достаточном удалении от области пинча, происходит конденсация целевых соединений материалов с образованием различных наноструктур. Недостатками данного метода являются зависимость размера частиц, просыпаемых через область пинча от величины задержки разряда относительно срабатывания устройства, подающего порошок в область пинча. Чем меньше задержка, тем частицы, попадающие в область пинча больше. От размера частиц зависит морфология получаемого покрытия. Кроме этого, плазменное облако пинча расширяется свободно в пространстве, что приводит к увеличенному расходу порошка.

Наиболее близким к предлагаемому способу является «Способ получения фракталоподобных структур и устройство для его осуществления», патент РФ 2180160, выбранный в качестве прототипа. Способ предназначен для нанесения наноструктурированных фракталоподобных структур на поверхность. Покрытие образуется в результате осаждения наноструктур, образующихся при конденсации соединений, образовавшихся в потоке слабоионизованной плазмы при ее остывании. Указанные соединения образуются из паров материала шайбы, подверженного электроэрозии вследствие электрического разряда через ее отверстие. Продукты эрозии при этом смешиваются с потоком слабоионизованной плазмы, протекающей через это отверстие. Далее плазменный поток расширяется, температура в нем уменьшается, и начинается процесс образования целевых соединений и их конденсации. Образовавшиеся в потоке частицы образуют в нем фракталоподобные структуры, которые транспортируются потоком газа к поверхности подложки, где и оседают.

Задачей предлагаемого изобретения является получение плазменным способом покрытия с параметрами: хорошим качеством адгезии, повышенной однородности образующегося покрытия, шероховатостью не хуже начальной шероховатости подложки, заданных толщины, химического состава в виде аморфного или поликристаллического состояния материала покрытия.

Поставленная задача выполняется благодаря тому, что напыление частиц производится при натекании расширяющейся в вакууме плазменной струи, содержащей наноразмерные частицы, образовавшиеся из химических элементов, внесенных в поток плазмы. Частицы образуются вследствие конденсации либо индивидуальных химических элементов, либо соединений, образовавшихся в потоке плазмы при уменьшении статической температуры потока из-за его расширения. То есть, образование частиц может происходить как в результате фазовых переходов газ жидкость - твердое тело, так и сопровождаться образованием и конденсацией химических соединений из внесенных в поток химических элементов. Размер образовавшихся частиц определяется, в основном, концентрацией конденсирующихся веществ в потоке, так и временем движения частиц от начала конденсации до подложки. Согласно закону сохранения импульса скорость образовавшихся частиц близка к скорости потока в области конденсации частиц. В отличие от патента RU 2371379 поток частиц имеет выделенное направление, что приводит к более экономному расходованию наносимого материала. Далее ввиду расширения потока происходит сепарация частиц и транспортного газа. Поэтому наносимые нано размерные частицы не увлекаются потоком, натекающим на поверхность, а при столкновении с последней образуют покрытие. Кроме этого, образовавшиеся в области конденсации частицы имеют близкие размеры, ввиду однородности условий конденсации и до соударения с поверхностью не успевают образовать агломераты.

Можно оценить величину скорости струи и частиц, образовавшихся в ней, способную обеспечить высокую адгезию напыляемого покрытия. В случае, когда адгезия обеспечивается внедрением твердой частицы в менее твердый материал подложки (например, частицы карбида вольфрама в стальную поверхность), оценка может быть сделана следующим образом:  [Па], где р [кг⋅м/с] - импульс частицы, S [м2] - площадь ее сечения, τ [с] - время торможения частицы при соударении, G≈80 ГПа -модуль сдвига стали. Импульс р частицы с диаметром d [м] из монокарбида вольфрама (плотность ρ=15,7×103 кг/м3) равен

[Па], где р [кг⋅м/с] - импульс частицы, S [м2] - площадь ее сечения, τ [с] - время торможения частицы при соударении, G≈80 ГПа -модуль сдвига стали. Импульс р частицы с диаметром d [м] из монокарбида вольфрама (плотность ρ=15,7×103 кг/м3) равен  где ν [м/с] - скорость частицы,

где ν [м/с] - скорость частицы,  [м2],

[м2],  [с], где cwc≈6660 м/с - скорость продольного звука в монокарбиде вольфрама. Скорость движения частицы должна составить 2300 м/с. Частицы с меньшей плотностью должны быть ускорены до скорости пропорционально большей. Соответственно скорость течения газа, содержащего прекурсоры, должна быть такой же и иметь статическую температуру, превышающую температуру испарения целевого продукта, например, для монокарбида вольфрама это 6000 К. Частицы, в принципе, могут быть ускорены в сверхзвуковом сопле. Оценим температуру транспортного газа в форкамере сопла, которая бы позволила иметь указанные скорость и статическую температуру потока на выходе из сопла. Возьмем в качестве транспортного газа аргон, содержащий пренебрежимо малую массовую долю прекурсоров, из которых образуется монокарбид вольфрама. Скорость звука в аргоне при температуре 6000 К оценивается величиной 1430 м/с, число Маха при скорости потока ν=2300 м/с равно 1,6. Используя известное соотношение для температур в форкамере и в потоке, разогнанном в сопле до числа М=1,6 получим оценку температуры аргона в форкамере T=11000 К. Кроме технической сложности нагрева газа в форкамере до указанной величины, возникает проблема загрязненности потока испарившимся материалом стенок форкамеры. Поэтому необходимая скорость ν не может быть получена в сопле в результате только газодинамического ускорения. Следовательно, необходимо поток ускорять в ускорителе, использующем иной способ ускорения потока, например, в магнитогидродинамическом (МГД-ускорителе).

[с], где cwc≈6660 м/с - скорость продольного звука в монокарбиде вольфрама. Скорость движения частицы должна составить 2300 м/с. Частицы с меньшей плотностью должны быть ускорены до скорости пропорционально большей. Соответственно скорость течения газа, содержащего прекурсоры, должна быть такой же и иметь статическую температуру, превышающую температуру испарения целевого продукта, например, для монокарбида вольфрама это 6000 К. Частицы, в принципе, могут быть ускорены в сверхзвуковом сопле. Оценим температуру транспортного газа в форкамере сопла, которая бы позволила иметь указанные скорость и статическую температуру потока на выходе из сопла. Возьмем в качестве транспортного газа аргон, содержащий пренебрежимо малую массовую долю прекурсоров, из которых образуется монокарбид вольфрама. Скорость звука в аргоне при температуре 6000 К оценивается величиной 1430 м/с, число Маха при скорости потока ν=2300 м/с равно 1,6. Используя известное соотношение для температур в форкамере и в потоке, разогнанном в сопле до числа М=1,6 получим оценку температуры аргона в форкамере T=11000 К. Кроме технической сложности нагрева газа в форкамере до указанной величины, возникает проблема загрязненности потока испарившимся материалом стенок форкамеры. Поэтому необходимая скорость ν не может быть получена в сопле в результате только газодинамического ускорения. Следовательно, необходимо поток ускорять в ускорителе, использующем иной способ ускорения потока, например, в магнитогидродинамическом (МГД-ускорителе).

Поставленная задача решается благодаря способу плазменного получения покрытия из наноразмерных частиц, включающему нанесение наноразмерных частиц на поверхность подложки. Согласно изобретению, в форкамеру, пристыкованную к магнитогидродинамическому ускорителю (МГД-ускоритель), подают смесь прекурсоров в потоке транспортного газа с получением потока смеси указанных компонентов, в магнитогидродинамическом ускорителе (МГД-ускоритель) осуществляют ускорение потока указанной смеси с генерированием плазмы для нанесения указанного покрытия, скорость которой на выходе из канала МГД-ускорителя находится в диапазоне от 3 до 10 км/с, осуществляют синтез и конденсацию наноразмерных частиц в расширяющемся плазменном потоке, истекающем из канала МГД-ускорителя, а указанное нанесение наноразмерных частиц на поверхность подложки проводят с сепарацией наноразмерных частиц от потока транспортного газа. Смесь прекурсоров может представлять собой смесь газов, приготовленную в ресивере без подогрева. Смесь прекурсоров может содержать компоненты в конденсированном состоянии. Смесь прекурсоров может представлять собой мелкодисперсные частицы, которые испаряют в разрядном промежутке МГД-ускорителя. Смесь прекурсоров может дополнительно содержать металл, полученный в результате электроэрозии электродов МГД-ускорителя.

Способ реализуется устройством для плазменного получения покрытия из наноразмерных частиц содержащем форкамеру, пристыкованный к ней магнитогидродинамический ускоритель (МГД-ускоритель) потока плазмы для нанесения покрытия, источник питания ускорителя и подвижный держатель подложки, на поверхности которой получают указанное покрытие, при этом форкамера выполнена с возможностью подготовки смеси транспортного газа с инжектируемой в нее смесью прокурсоров для нанесения упомянутого покрытия, подаваемой в магнитогидродинамичемкий ускоритель (МГД-ускоритель) для генерирования потока плазмы для нанесенияупомянутого покрытия, МГД-ускоритель содержит помещенный в соленоид канал, образованный двумя плоскими диэлектрическими дисками с вмонтированными анодами, при этом в указанном канале расположено сверхзвуковое сопло для ускорения упомянутой смеси, которое выполнено с возможностью использования в качестве катода, при этом МГД-ускоритель выполнен с возможностью обеспечения скорости плазмы для нанесения упомянутого покрытия на выходе из указанного канала в диапазоне от 3 до 10 км/с.

Итак, поставленная задача решается:

1. Нано размерные частицы образуются в расширяющемся потоке плазмы:

a. либо в результате химических процессов между внесенными в поток прекурсорами с последующей конденсацией целевых продуктов,

b. либо в результате конденсации из газовой фазы внесенных в поток веществ,

c. либо а. и b.

2. Напыление образовавшихся нано размерных частиц на подложку обеспечивается сепарацией конденсировавшихся частиц от транспортного газа.

3. Увеличение адгезии обеспечивается высокой (более 2000 м/с) скоростью напыляемых частиц и ювенильностью их поверхностей.

4. Уменьшение шероховатости и увеличение однородности покрытия является следствием уменьшения размеров напыляемых частиц и предотвращение их агломерации.

На фиг. 1 показана схема устройства для нанесения наноструктурированных покрытий, на примере которого рассмотрим принцип его работы. Устройство состоит из форкамеры 1 с пристыкованным к ней ускорителем потока 2. В качестве ускорителя потока использован электродный линейный МГД-ускоритель. В форкамеру подается транспортный газ 3, в который инжектируются прекурсоры 4, содержащие химические элементы, из которых синтезируются вещества, составляющие частицы, ускоренные потоком плазмы, напыляемые на поверхность (подложку) 7. Генерируемый ускорителем 2 поток плазмы 5, истекая из канала ускорителя 2 расширяется, остывает и в опытно определяемой (эффективной) области 6 возникают условия образования целевых химических соединений. Применение МГД-ускорителя дает возможность дополнительного (или основного) внесения в поток прекурсоров, например, металлов, в результате электроэрозии электродов. Далее происходит конденсация индивидуальных веществ или соединений с образованием и ростом частиц. Частицы движутся в направлении ускоренного потока со скоростью, близкой к его скорости. Если газообразная фракция потока имеет возможность расширения после выхода из ускорителя 2, как показано пунктирными стрелками (см. фиг. 1), то происходит сепарация фаз частицы движутся в направлении близком к исходному, как показано сплошными стрелками, а плотность газовой фазы резко уменьшается. Сепарация фаз позволяет производить напыление мелких, в том числе, нано размерных, частиц на поверхность подложки 7, установленной на пути потока. При этом увлечение мелких частиц сопутствующим газом, характерного при реализации методов, описанных в приведенных патентах, несущественно. Сопутствующий газ представляет собой смесь транспортного газа и газов, могущих образоваться в химических процессах синтеза соединений, составляющих напыляемые частицы. Скорость и размеры образующихся частиц задаются параметрами работы ускорителя 2 и составом смеси, поступающей из форкамеры 1. Частицы, соударяясь с поверхностью подложки 7 при скорости, оценка величины которой получена ранее, испытывают механические напряжения, могущие превышать предел текучести материалов частиц и подложки, деформируются и образуют покрытие с высокой адгезией. Кроме этого, возможны взаимодиффузия и образование химических связей между веществами частиц и подложки вследствие нагрева материалов в зоне соударения, что также улучшает адгезию.

Линейный МГД-ускоритель (рельсотрон) позволяет разгонять поток до скорости более 10 км/ [A.I. Golubov, S.S. Katsnelson, G.A. Pozdnyakov Interaction of a high-enthalpy plasma jet with surfaces and chemically active media // IEEE transactions on plasma science. Vol. 38, #8, pp. 1840-1849, 2010.], и наносить покрытия, но ввиду краткости работы (время существования потока порядка десяти микросекунд) не позволяет получать покрытия достаточной толщины. Поэтому практическое применение метода предлагается с использованием дискового МГД-ускорителя.

Пример осуществления плазменного способа получения путем нанесения наноразмерных частиц на поверхность с помощью импульсного дискового МГД-ускорителя.

На фиг. 2 показана схема импульсного дискового МГД-ускорителя, с помощью которого был продемонстрирован предлагаемый способ. Использовавшееся в экспериментах устройство является доработкой ускорителя, описанного ранее в работе [Поздняков Г.А. Дисковый газофазный магнитогидродинамический ускоритель // Письма в ЖТФ - 2007. - Т. 33 - вып. 11 - 52-56].

Принцип действия импульсного дискового МГД-ускорителя заключается в следующем. МГД-ускоритель на фиг. 2 обладает осевой симметрией, ось симметрии обозначена литерой z. Ускоряемый газ подается в сверхзвуковое сопло 10, расположенное в центре канала. Сопло 10, которое выполнено с возможностью использования в качестве катода, одновременно является катодом МГД-ускорителя. Из выхода 11 сопла поток газа S попадает в канал МГД-ускорителя. Сопло создает поток с низким статическим давлением, что облегчает задачу организации объемного разряда, необходимого для работы МГД-ускорителя. В канале МГД-ускорителя зажигается объемный электрический разряд (J) между катодом - соплом 10 и анодом 12. Анод в данном случае секционированный, а катод сплошной и является одновременно соплом. Поскольку канал ускорителя помещен в соленоид, создающий в области разряда магнитное поле, нормальное к направлению тока, на него действует сила Ампера, ускоряющая поток в азимутальном направлении.

Ускоритель расположен в вакуумированном объеме. Канал ускорителя образован двумя плоскими диэлектрическими дисками 8 и 9 с диаметром 200 мм, расположенными с зазором 20 мм. В центре канала расположено осесимметричное сверхзвукове сопло (катод) 10 с внешним диаметром 70 мм, форма которого образует форкамеру в центре и дисковое расширяющуюся сверхзвуковую часть по периферии. Величина критического сечения сопла 5-0,1 мм находится на расстоянии 17 мм от центра. Аноды 12 вмонтированы в диэлектрические диски 8 и 9 на их периферии. Магнитное поле В создается соленоидами 13. В баллоне 14 находится транспортный газ, в баллоне 15 -сжатый газ, толкающий поршень цилиндра, содержащего жидкий прекурсор 4. Аморфное или поликристаллическое состояние прекурсоров 4, вводимых в смеситель-испаритель 16, также может быть как газообразным, так и твердым в виде мелкодисперсных частиц, в зависимости от аморфного или поликристаллического состояния прекурсоров выбирается конструкция смесителя. Необходимо лишь чтобы в выходе 11 сопла прекурсоры находились в газообразном состоянии в достаточном количестве. В смесителе-испарителе 16 происходит испарение жидкого прекурсора 4 и смешение его паров с транспортным газом, поступающих в смеситель после открытия клапанов. Ускорение плазмы происходит при разряде конденсаторной батареи через промежуток между анодами 12 и катодом-соплом 10. Ускоренный поток плазмы 6, расширяется и остывает после истечения из канала ускорителя в вакуумированное пространство (на фиг. 2 не показано). На определенном опытным путем расстоянии d от среза (выхода) канала ускорителя расположена подложка 7 (обрабатываемая поверхность). Величина d определяет состояние (аморфное или поликристаллическое) образующегося покрытия и скорость его роста. Таким образом, устройство позволяет, в зависимости от цели, получать покрытия различного состояния, в том числе, последовательно лежащие слои различного состояния и химического состава. Кроме этого, в число управляющих параметров установки входят: время разряда в сторону его уменьшения, температура подложек (от комнатной до 1000°С) и их ориентация в пространстве, величины разрядного тока и индукции магнитного поля, напряжение питания ускорителя.

При проведении эксперимента на установке были достигнуты следующие параметры: при давлении газа (метан) в форкамере 0,4 МПа, напряжении питания 3 кВ, емкости батареи конденсаторов 14 мФ, времени разряда 48 мс скорость плазмы на выходе из ускорителя может достигать 10 км/с.

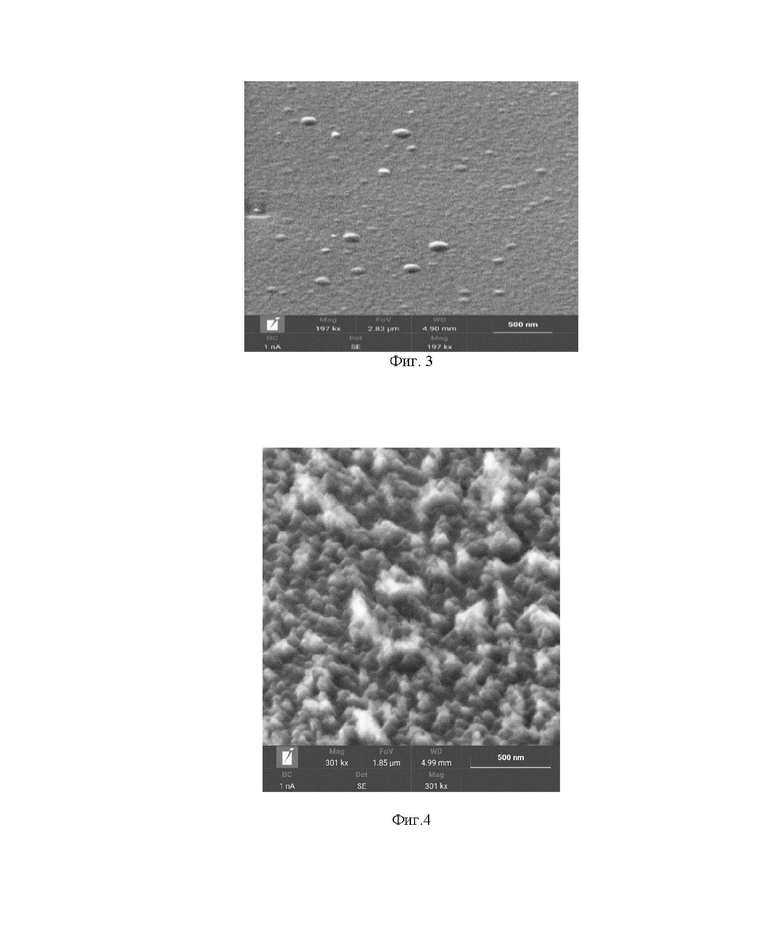

На фиг. 3, 4, 5 изображены фотографии различных покрытий, полученных плазменным способом.

На фиг. 3 и 4 - демонстрируется влияние величины d на морфологию покрытия из титана. В качестве транспортного газа применялся азот, а прекурсоров хлорид титана и водород для связывания хлора, образующегося при диссоциации хлорида титана. Исходное агрегатное состояние хлорида титана жидкость.

На фиг. 5 показано образование покрытия из нано кристаллов карбида кремния, образующегося из смеси метана и моносилана. В качестве транспортного газа применялся аргон.

Во всех приведенных примерах давление транспортного газа 6 составляло величину 0,4 МПа, зазор δ=0,07 мм, покрытие наносилось на кремниевую подложку. В обоих случаях толщина образовавшегося покрытия составила 180 нм, покрытие нарастало со скоростью около 3,6 мкм/с.

На Фиг. 3 - расстояние d=140 мм, демонстрирует образование аморфного покрытия при натекании на поверхность гомогенного плазменного потока. Образуется относительно гладкая поверхность.

На Фиг. 4 - транспортный газ азот, прекурсор хлорид титана, расстояние d=340 мм., демонстрирует образование покрытия, состоящего из наноразмерных кристаллов с характерным размером 50 нм при натекании на поверхность гетерогенного плазменного потока.

На Фиг. 5 - покрытие, морфология которого исследовалась с помощью атомно-силовой микроскопии, представляет собой слой нанорокристаллов карбида кремния, образовавшийся при натекании гетерогенного потока, содержащего нанокристаллы карбида кремния в аргоне.

Во всех примерах на Фиг. 3-5 ускоритель генерирует поток диссоциированного и ионизованного газа. В исходном состоянии прекурсоры могут быть различного фазового состояния, как жидкими, так и газообразными. Пример на Фиг. 3 приводится для обоснования того, что вблизи от ускорителя покрытие образуется из газовой фазы, т.к. конденсация еще не произошла и покрытие аморфное, гладкое. Частицы образуются в ускоренном потоке при его остывании и на достаточно большом расстоянии d, где выполняются условия для конденсации веществ, образующих покрытие. Покрытие неровное, образовано нанокристаллами. Это - объединяющее примеры на Фиг. 4 и 5 обстоятельство.

Источники информации

1. Гизатуллина С.А., Галимова Э.Р. и др., патент RU 2328096

2. «Способ нанесения нанопокрытий и устройство для его осуществления» патент РФ 2371379

3. «Способ получения фракталоподобных структур и устройство для его осуществления», патент РФ 2180160

4. Поздняков Г.А. Дисковый газофазный магнитогидродинамический ускоритель // Письма в ЖТФ - 2007. - Т. 33 - вып. 11 - 52-56.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ НАНОПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2371379C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА АКУПУНКТУРНЫЕ ИГЛЫ | 2022 |

|

RU2773965C1 |

| ПЛАЗМАТРОН ДЛЯ ЛАЗЕРНО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2171314C2 |

| Способ плазменного нанесения наноструктурированного теплозащитного покрытия | 2017 |

|

RU2683177C1 |

| Установка плазменного напыления покрытий | 2020 |

|

RU2753844C1 |

| СПОСОБ ЛАЗЕРНО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2010 |

|

RU2449048C2 |

| СПОСОБ ГАЗОСТРУЙНОГО НАНЕСЕНИЯ НАНОРАЗМЕРНЫХ МЕТАЛЛОПОЛИМЕРНЫХ ПОКРЫТИЙ | 2009 |

|

RU2403317C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2010 |

|

RU2436862C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ ПЛАЗМЕННЫМ РАСПЫЛЕНИЕМ ПОРОШКА | 2011 |

|

RU2483140C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1997 |

|

RU2145362C1 |

Изобретение относится к способу плазменного получения покрытия из наноразмерных частиц и к устройству для осуществления указанного способа. В форкамеру, пристыкованную к магнитогидродинамическому ускорителю (МГД-ускоритель), подают смесь прекурсоров в потоке транспортного газа с получением потока смеси указанных компонентов. В МГД-ускорителе осуществляют ускорение потока указанной смеси с генерированием плазмы для нанесения указанного покрытия, скорость которой на выходе из канала МГД-ускорителя находится в диапазоне от 3 до 10 км/с. Осуществляют синтез и конденсацию наноразмерных частиц в расширяющемся плазменном потоке, истекающем из канала МГД-ускорителя. Нанесение наноразмерных частиц на поверхность подложки проводят с сепарацией наноразмерных частиц от потока транспортного газа. Упомянутое устройство содержит форкамеру, пристыкованный к ней МГД-ускоритель потока плазмы для нанесения покрытия, источник питания ускорителя и подвижный держатель подложки, на поверхности которой получают указанное покрытие. МГД-ускоритель содержит помещенный в соленоид канал, образованный двумя плоскими диэлектрическими дисками с вмонтированными анодами. В указанном канале расположено сверхзвуковое сопло для ускорения упомянутой смеси, которое выполнено с возможностью использования в качестве катода. Обеспечивается получение плазменным методом покрытия с хорошим качеством адгезии, повышенной однородностью и шероховатостью не хуже начальной шероховатости подложки. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Способ плазменного получения покрытия из наноразмерных частиц, включающий нанесение наноразмерных частиц на поверхность подложки, отличающийся тем, что в форкамеру, пристыкованную к магнитогидродинамическому ускорителю (МГД-ускоритель), подают смесь прекурсоров в потоке транспортного газа с получением потока смеси указанных компонентов, в МГД-ускорителе осуществляют ускорение потока указанной смеси с генерированием плазмы для нанесения указанного покрытия, скорость которой на выходе из канала МГД-ускорителя находится в диапазоне от 3 до 10 км/с, осуществляют синтез и конденсацию наноразмерных частиц в расширяющемся плазменном потоке, истекающем из канала МГД-ускорителя, а указанное нанесение наноразмерных частиц на поверхность подложки проводят с сепарацией наноразмерных частиц от потока транспортного газа.

2. Способ по п.1, отличающийся тем, что смесь прекурсоров представляет собой смесь газов, приготовленную в ресивере без подогрева.

3. Способ по п.1, отличающийся тем, что смесь прекурсоров содержит компоненты в конденсированном состоянии.

4. Способ по п.1, отличающийся тем, что смесь прекурсоров представляет собой мелкодисперсные частицы, которые испаряют в разрядном промежутке МГД-ускорителя.

5. Способ по п.1, отличающийся тем, что смесь прекурсоров дополнительно содержит металл, полученный в результате электроэрозии электродов МГД-ускорителя.

6. Устройство для плазменного получения покрытия из наноразмерных частиц для осуществления способа по п.1, содержащее форкамеру, пристыкованный к ней магнитогидродинамический ускоритель (МГД-ускоритель) потока плазмы для нанесения покрытия, источник питания МГД-ускорителя и подвижный держатель подложки, на поверхности которой получают указанное покрытие, при этом форкамера выполнена с возможностью подготовки смеси транспортного газа с инжектируемой в нее смесью прекурсоров для нанесения упомянутого покрытия, подаваемой в МГД-ускоритель для генерирования потока плазмы для нанесения упомянутого покрытия, МГД-ускоритель содержит помещенный в соленоид канал, образованный двумя плоскими диэлектрическими дисками с вмонтированными анодами, при этом в указанном канале расположено сверхзвуковое сопло для ускорения упомянутой смеси, которое выполнено с возможностью использования в качестве катода, при этом МГД-ускоритель выполнен с возможностью обеспечения скорости плазмы для нанесения упомянутого покрытия на выходе из указанного канала в диапазоне от 3 до 10 км/с.

| УСОВЕРШЕНСТВОВАННЫЕ ТЕРМОНАПЫЛЯЕМЫЕ ПОКРЫТИЯ НА НЕГЛАДКИХ ПОВЕРХНОСТЯХ | 2016 |

|

RU2732330C2 |

| СПОСОБ ГАЗОСТРУЙНОГО НАНЕСЕНИЯ НАНОРАЗМЕРНЫХ МЕТАЛЛОПОЛИМЕРНЫХ ПОКРЫТИЙ | 2009 |

|

RU2403317C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВОВ ОРИЕНТИРОВАННЫХ УГЛЕРОДНЫХ НАНОТРУБОК НА ПОВЕРХНОСТИ ПОДЛОЖКИ | 2014 |

|

RU2561616C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ СЛОЕВ НА ПОВЕРХНОСТИ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2463246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКТАЛОПОДОБНЫХ СТРУКТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2180160C1 |

| CN 111218638 B, 11.12.2020 | |||

| JP 5187841 B2, 24.04.2013. | |||

Авторы

Даты

2024-02-05—Публикация

2023-04-10—Подача