Изобретение относится к производству строительных изделий, в том числе тонкостенных, декоративных, из составов на основе цемента, гипса, синтетических смол.

Известна Разъемная форма для изготовления многослойных строительных блоков с декоративной лицевой поверхностью, содержащая контейнер, поддон и фиксатор, (Патент РФ №11349, В28В 7/00, оп. 20.02.2012 г. ).

Недостатком вышеуказанного технического решения является сложность конструкции, не позволяющая получать строительные изделия в виде стеновых панелей, плиток разнообразной формы.

Наиболее близким техническим решением является Раскладная форма для изготовления многослойных панелей, содержащая контейнер, поддон и, по меньшей мере, один фиксатор, контейнер состоит из подвижной и неподвижной вертикальных стенок и основания, имеющего, по меньшей мере, две прямолинейные стороны, на которых закреплены вертикальные стенки, при этом подвижная вертикальная стенка шарнирно закреплена на основании, поддон состоит из днища, имеющего, по меньшей мере, две прямолинейные стороны, и одной или двух бортовых стенок (Патент РФ №2515491, В04В 1/02, В04С 1/40, оп. 10.05.2014 г., прототип).

Недостатком вышеуказанного технического решения является сложность технологического процесса изготовления строительных изделий за счет транспортировки каждого поддона после заливки с места заливки. Сложная конструкция Раскладной опалубки для изготовления в ней одного строительного изделия, кроме того эта конструкция не позволяет получать разнообразные по форме панели.

Предлагаемое техническое решение устраняет вышеперечисленные недостатки, повышает эффективность изготовления строительных изделий, в том числе тонкостенных, при минимизации производственных площадей, используя один контейнер для множества поддонов, в которых осуществляют отливку строительных изделий, обеспечивая создание строительных изделий заданных форм и геометрических размеров.

Поставленная цель достигается тем, что разъемная форма для изготовления строительных изделий содержит контейнер, поддон и, по меньшей мере, один фиксатор, контейнер состоит из подвижной и неподвижной вертикальных стенок и основания, имеющего, по меньшей мере, две прямолинейные стороны, на которых закреплены вертикальные стенки, при этом подвижная вертикальная стенка шарнирно закреплена на основании, поддон состоит из днища заданной формы, имеющей, по меньшей мере, две прямолинейные стороны, и одной или двух бортовых стенок, она дополнительно снабжена дополнительными поддонами, двумя горизонтальными планками, расположенными на двух прямолинейных сторонах днища каждого поддона вдоль подвижной и неподвижной вертикальных стенок, форма днища совпадает с формой основания, бортовая стенка выполнена с возможностью расположения её на заданной стороне днища, подвижная и неподвижная вертикальные стенки выполнены в монолитном или сборном исполнении и расположены параллельно между собой или с образованием между собой тупого или острого угла, каждый фиксатор выполнен с возможностью закрепления подвижной и неподвижной вертикальных стенок в вертикальном положении на основании, каждый поддон выполнен в монолитном или сборном исполнении, а контейнер выполнен с возможностью расположения в нем заданного количества поддонов и с возможностью образования полости в каждом поддоне, при этом первый поддон установлен на основании контейнера с возможностью заполнения полости заливочным составом, а каждый последующий поддон установлен на предыдущий поддон после заполнения заливочным составом полости предыдущего поддона, днище поддона выполнено в виде квадрата, или треугольника, или сегмента, или трапеции, или параллелограмма, или ромба, контейнер дополнительно снабжен, по меньшей мере, одним ребром жесткости, расположенным на основании с внешней стороны неподвижной вертикальной стенки и закрепленным к основанию и к неподвижной вертикальной стенке, бортовая стенка представляет собой профильный уголок заданных размеров и расположена на заданной стороне днища угловой поверхностью вовнутрь или наружу, поддон дополнительно снабжен вкладышем, расположенным на поддоне.

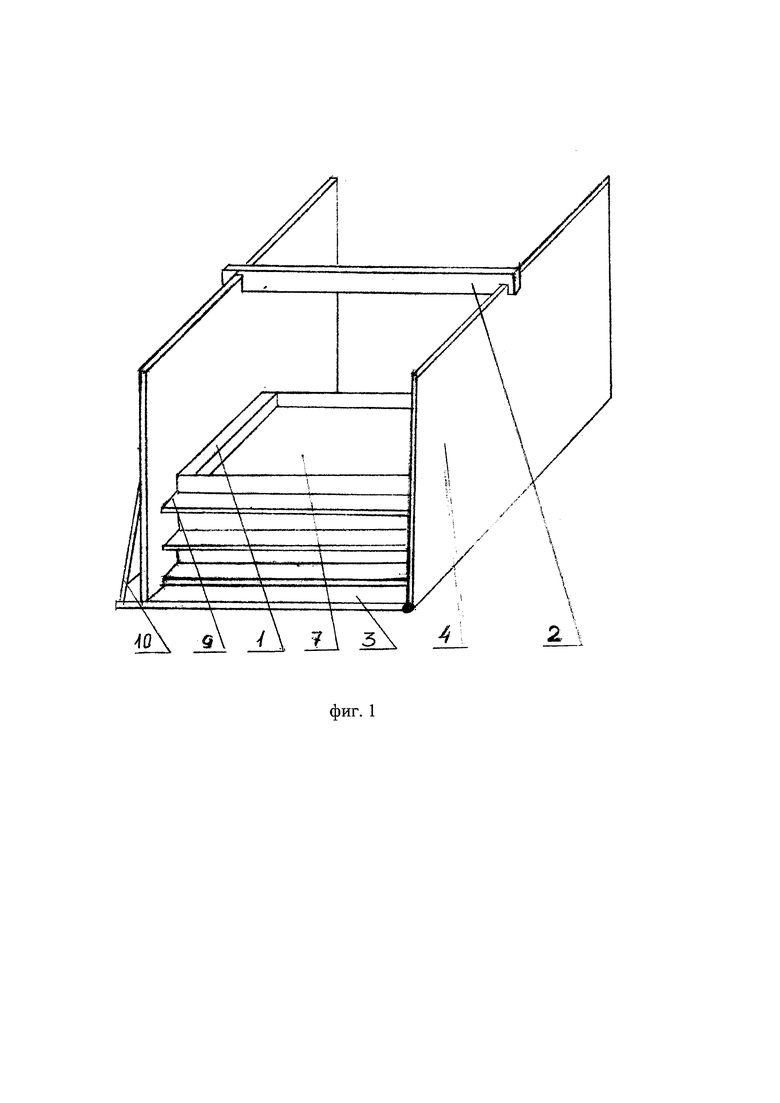

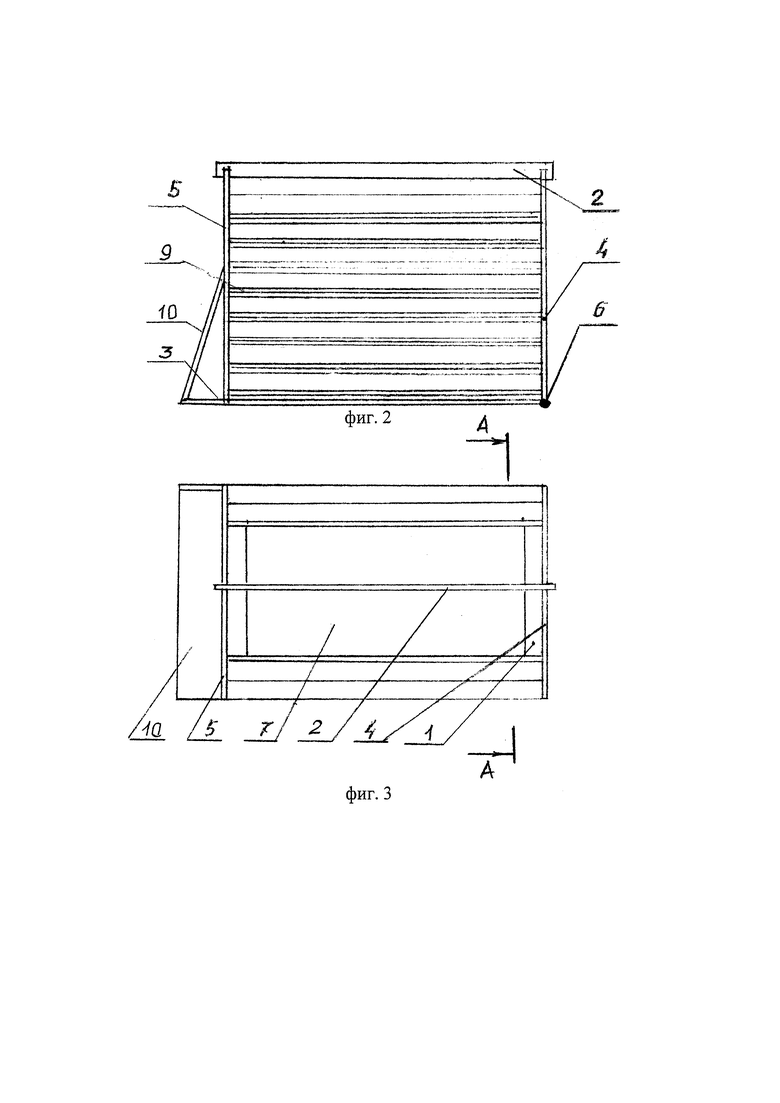

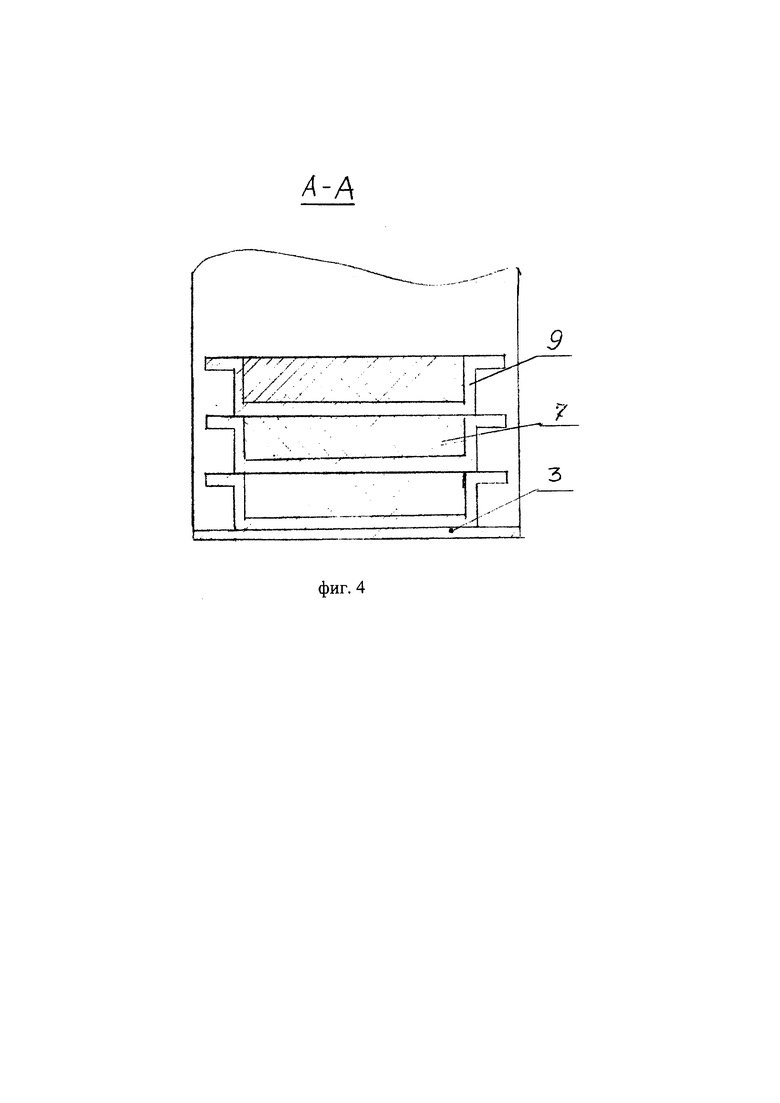

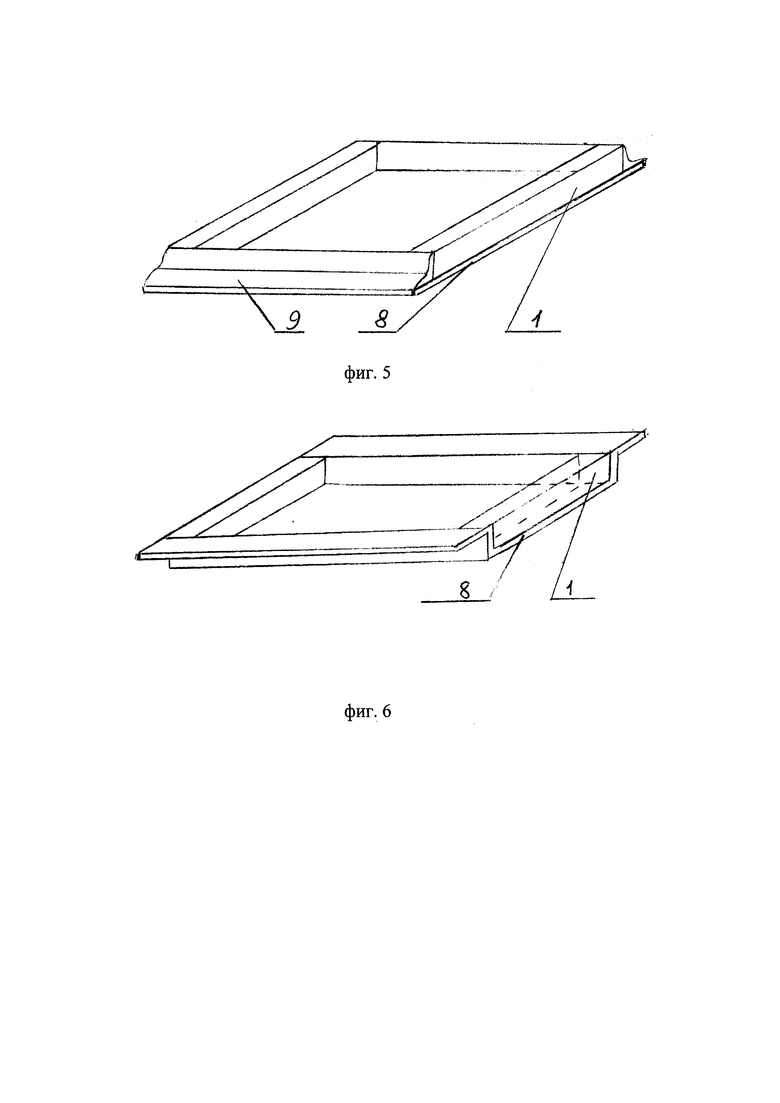

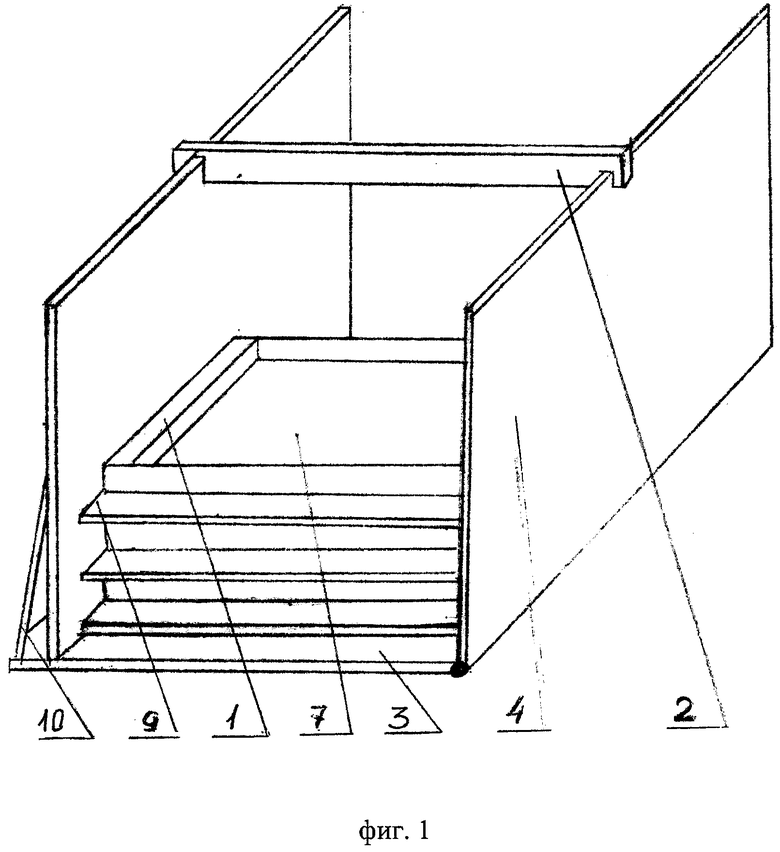

На фиг. 1 изображена Разъемная форма для изготовления строительных изделий (аксонометрия); на фиг. 2 изображена Разъемная форма для изготовления строительных изделий, вид спереди; на фиг. 3 изображена Разъемная форма для изготовления строительных изделий, вид сверху; на фиг. 4 изображен разрез А - А на фиг. 3; на фиг. 5 изображен поддон сборного исполнения, в котором две бортовые стенки выполнены из профильного уголка и закреплены на днище угловой поверхностью наружу, и снабжен двумя горизонтальными планками, расположенными между бортовыми стенками вдоль вертикальных стенок (аксонометрия); на фиг. 6 изображен поддон монолитного исполнения днища с бортовыми стенками изогнутой формы, с двумя горизонтальными планками, расположенными между бортовыми стенками на двух прямолинейных сторонах днища (аксонометрия).

Разъемная форма для изготовления строительных изделий (далее по тексту Форма) содержит контейнер, поддоны (заданное количество), две горизонтальные планки 1 и, по меньшей мере, один фиксатор 2.

Контейнер состоит из основания 3, двух вертикальных стенок, а именно, подвижной вертикальной стенки 4 и неподвижной вертикальной стенки 5.

Основание 3 выполнено заданной фигурной формы, по меньшей мере, с двумя прямолинейными сторонами, и представляет собой форму в виде, например, треугольника, сегмента, параллелограмма, трапеции, квадрата, ромба.

Вертикальные стенки 4 и 5 расположены на двух прямолинейных сторонах основания 3 параллельно между собой или с образованием между собой тупого или острого угла.

Например, вертикальные стенки 4 и 5 расположены на двух противоположных прямолинейных сторонах основания 3 параллельно между собой, если основание 3 имеет форму параллелограмма или форму трапеции, или форму квадрата, или форму ромба;

вертикальные стенки 4 и 5 расположены на двух прямолинейных сторонах основания 3 с образованием между собой тупого или острого угла, если основание 3 имеет форму трапеции, или форму треугольника, или форму сегмента.

Вертикальные стенки 4 и 5 закреплены на двух прямолинейных сторонах основания 3 в вертикальном положении, при этом подвижная вертикальная стенка 4 закреплена посредством шарнирного соединения 6 (фиг. 2) в виде, например, рояльной петли, обеспечивающим возможность откидывания подвижной вертикальной стенки 4 из вертикального положения до горизонтального положения, а неподвижная вертикальная стенка 5 закреплена к основанию 3 посредством соединения, обеспечивающего ее неподвижность относительно основания 3, например, посредством клеевого соединения, посредством крепежного резьбового соединения.

Вертикальные стенки 4 и 5 выполнены монолитными или сборными с заданными размерами и заданной формы с возможностью их расположения на прямолинейных сторонах основания 3 и с возможностью установки заданного количества поддонов в контейнере. Заданные размеры двух вертикальных стенок 4 и 5 рассчитаны с учетом заданного количества поддонов, установленных в контейнере, а также их размеров и размеров основания 3.

Например, вертикальная стенка 4 или 5 выполнена сборной, например, из реек, соединенных между собой с зазором или без зазора.

Вертикальная стенка 4 и 5 выполнены в монолитном исполнении и основание 3 контейнера выполнены из жесткого влагоустойчивого материала, например, металлического листа, полимерного листа, древесно-стружечные плиты: ОСБ, ЦСП,

или из жесткого материала, защищенного влагозащитным составом, например, грунтовкой, масляной краской, или влагозащитным материалом, например, тонкой полиэтиленовой пленкой.

Контейнер выполнен с возможностью расположения в нем на основании 3 между двумя вертикальными стенками 4 и 5 заданного количества поддонов с образованием полости 7 в каждом поддоне, при этом в каждом поддоне установлены две горизонтальные планки 1, которые расположены на двух прямолинейных сторонах днища 8 (фиг. 5, 6), например, между двумя бортовыми стенками 9.

Первый поддон установлен на основание 3 контейнера с возможностью заполнения полости 7 (фиг. 1) заливочным составом, а каждый последующий поддон установлен на предыдущий поддон после заполнения заливочным составом полость 7 предыдущего поддона.

Полость 7 в каждом поддоне имеет заданный объем и заданную форму, т.е. полость 7 соответствует форме и размерам изготавливаемого строительного изделия.

Поддон состоит из днища 8 и с одной или двумя бортовыми стенками 9 и выполнен в монолитном или сборном исполнении (фиг. 5, 6) с возможностью расположения его на основании 3 контейнера между двумя вертикальными стенками 4 и 5.

В случае сборного исполнения поддона (фиг. 5) бортовые стенки 9 закреплены к днищу 8 посредством соединения, например, резьбового соединения, клеевого соединения. Для клеевого соединения используют клеящие составы, например, клей универсальный «МОМЕНТ - 88», клей резиновый.

В случае монолитного исполнения поддона (фиг. 6) бортовые стенки 9 и днище 8 изготовлены посредством, например, штамповки.

Форма днища 8 совпадает с формой основания 8. Днище 8 выполнено заданной фигурной формы, по меньшей мере, с двумя прямолинейными сторонами, и представляет собой форму, например, треугольную форму, сегментную форму, форму параллелограмма.

Бортовая стенка 9 выполнена профильной - изогнутой формы с возможностью расположения и закрепления ее на прямолинейной или криволинейной стороне днища 8, в случае сборного исполнения поддона, и представляет собой, например, профильный уголок заданных размеров, расположенный угловой поверхностью вовнутрь или наружу.

Днище 8 и бортовые стенки 9 выполнены из гибкого влагоустойчивого материала (плоского или рельефного с заданным объемным рисунком), обеспечивающего возможность извлекать готовое изделие из поддона и обеспечивающего возможность выдерживать нагрузку заливочной состава в полости 7 поддона, при этом материал поддона должен обеспечивать нулевую адгезию с заливочным составом для эффективного извлечения готового изделия из поддона. Или поддон дополнительно покрывают разделительным и/или смазочным материалом/составом, например, пленкой полиэтиленовой, отработкой, минеральным маслом и т.п., обеспечивая поддону нулевую адгезию с заливочным составом при его затвердении.

Материал, из которого изготавливают поддон, представляет собой, например, металлический лист, полимерный лист, лист ПВХ, лист ПЭД, лист органического стекла (акрила).

В собранной Форме Горизонтальные планки 1 расположены в каждом поддоне на прямолинейных сторонах днища 8 вдоль вертикальных стенок 4 и 5 контейнера.

Горизонтальная планка 1 выполнена из дерева, пластика, металла и представляет собой, например, деревянный брусок, металлическую рейку.

Дополнительно горизонтальная планка 1 покрыта разделительным и/или смазочным материалом или составом, например, пленкой полиэтиленовой, отработкой, минеральным маслом, обеспечивающим нулевую адгезию с заливочным составом при его затвердении.

Фиксатор 2 выполнен с возможностью закрепление между собой двух вертикальных стенок 4 и 5 в вертикальном положении на основании 3 и представляет собой, например, деревянную рейку с двумя пазами (внутренними или внешними), при этом форма и размеры паза соответствует форме и размерам торцам двух вертикальных стенок 4 и 5;

металлическую скобу и т.п.

Контейнер для жесткого фиксирования неподвижной вертикальной стенки 5 в вертикально положении дополнительно снабжен, по меньшей мере, одним ребром жесткости 10.

Ребро или ребра жесткости 10 (фиг. 1) расположены с внешней стороны неподвижной вертикальной стенки 5 и закреплены к основанию 3 и к неподвижной вертикальной стенке 5 посредством соединения, например, клеевого соединения, резьбового соединения.

Ребро жесткости 10 представляет собой, например, треугольную призму, треугольник.

Поддон дополнительно снабжен вкладышем (на фиг. не показано), расположенным на поддоне: на днище 8, бортовых стенках или стенке 9 и на двух горизонтальных планках 1, закрывая их.

Вкладыш выполнен из гибкого влагоустойчивого материала, обеспечивающего возможность извлекать готовое изделие из поддона, например, полимерного листа, пленкой полиэтиленовой. Кроме того материал вкладыша должен обеспечивать нулевую адгезию с заливочным составом для извлечения готового изделия из поддона.

Изготовление строительных изделий в разъемной форме осуществляют следующим образом.

Собирают разъемную форму для изготовления строительных изделий, содержащую контейнер с заданным количеством поддонов монолитного или сборного исполнения с образованием полости 7 в каждом поддоне заданных размеров и заданной формы.

Для чего производят заданное количество поддонов монолитного или сборного исполнения.

Монолитного исполнения поддоны формируют, например, посредством штамповки, а поддоны сборного исполнения - сборной конструкции собирают.

Поддон сборного исполнения собирают следующим образом.

На прямолинейной или криволинейной стороне или сторонах фигурного днища 8 располагают бортовые стенки или стенку 9 и закрепляют их на днище 8 посредством разъемного или неразъемного соединения, например, клеевого, резьбового, при этом форма днища 8 соответствует форма основания 3 контейнера.

Затем собирают контейнер, для чего на основании 3, находящегося в горизонтальном положении, располагают на двух его прямолинейных сторонах в вертикальном положении две вертикальные стенки 4 и 5. Подвижную вертикальную стенку 4 закрепляют посредством шарнирного соединения 6 в виде, например, рояльной петли, а неподвижную вертикальную стенку 5 закрепляют к основанию 3 посредством, например, клеевого соединения, резьбового соединения.

Дополнительно располагают, по меньшей мере, одно ребро жесткости 10 с внешней стороны неподвижной вертикальной стенки 5 и закрепляют его к основанию 3 и к неподвижной вертикальной стенке 5 посредством соединения, например, клеевого, резьбового.

Фиксатор или фиксаторы 2 располагают сверху на неподвижной 5 и подвижной 4 вертикальных стенках и закрепляют их между собой в заданном положении.

Известное устройство заливки заполняют подготовленным заливочным составом с заданными характеристиками и заданной консистенции.

В собранный контейнер на фигурное основание 3 между двумя вертикальными стенками 4 и 5 устанавливают первый поддон, состоящий из днища 8 и бортовой стенки или стенок 9. Бортовые стенки или стенку 9 устанавливают между двумя вертикальными стенками 4 и 5. На двух прямолинейных сторонах днища 8 располагают две горизонтальные планки 1, каждую из которых располагают вдоль вертикальных стенок 4 и 5.

Поддон располагают в контейнере с образованием полости 7 заданного объема и заданных размеров, которая соответствует форме и размерам изготавливаемого строительного изделия, и с возможностью заполнения полости 7 заливочным составом. Каждый последующий поддон устанавливают на предыдущий поддон после заполнения заливочным составом полость 7 предыдущего поддона.

После расположения первого поддона на основании 3 осуществляют заливку подготовленного заливочного состава в полость 7 первого нижнего поддона.

Второй поддон монолитного или сборного исполнения располагают в контейнере аналогично первому, устанавливая его на первый поддон.

Каждый поддон последовательно устанавливают в контейнере: один поддон на другой поддон с образованием полости 7 заданного объема и заданной формы, которая соответствует форме и размерам изготавливаемого строительного изделия.

При этом поддоны располагают в контейнере таким образом, чтобы стороны или сторона днища 8 с бортовой стенкой 9 каждого поддона располагалась между двумя вертикальными стенками 4 и 5, а две горизонтальные планки 1 располагались на днище 8 вдоль двух вертикальных стенок 4 и 5, обеспечивая образование полости 7 поддона и, соответственно, образование боковых торцевых стенок у изготавливаемого строительного изделия при заполнении полости 7 поддона заливочным составом.

То есть каждый последующий поддон с двумя горизонтальными планками 1 устанавливают на предыдущий поддон с двумя горизонтальными планками 1 после заполнения заливочным составом полости 7 предыдущего поддона.

Дополнительно в каждом поддоне на днище 8, бортовых стенках или стенке 9 и двух горизонтальных планках 1 располагают вкладыш, например, из пленки полиэтиленовой.

В этом случае полость 7 поддона заполняют заливочном составом после расположения вкладыша на поддоне и заливочный состав из устройства заливки заливают на вкладыш.

В контейнер устанавливают заданное количество поддонов и, соответственно, заливают заданное количество полостей 7.

Количество поддонов в контейнере зависит от толщины изготавливаемых строительных изделий, которая составляет от 6 мм до 300 и более мм, и составляет от 2 штук до 100 и более штук.

Форма в собранном виде образует в каждом поддоне полость 7 заданной формы и заданного объема, обеспечивающего заданные размеры и форму строительному изделию, например, заданные размеры плитки в форме треугольника, заданные размеры плитки в форме сегмента, заданные размеры панели в форме трапеции, заданные размеры панели прямоугольной формы.

При необходимости заливочный состав в каждом заполненном поддоне дополнительно выравнивают до заданного уровня, например, деревянной рейкой. В зависимости от типа изготавливаемых строительных изделий: панелей, плит, плиток, столбов, заливочный состав представляет собой, например, бетонную смесь, цементный раствор, гипс, состав на основе синтетических смол с наполнителем и т.п.

Заливочный состав выдерживают в полости 7 каждого поддона заданное время для приобретения строительным изделием заданных параметров, в том числе заданную прочность, твердость и монолитность, например, трое суток.

По окончании процесса - процесса приобретения строительными изделиями заданных параметров фиксатор или фиксаторы 2 снимают, подвижную вертикальную стенку 4 опускают до горизонтального положения и поддоны последовательно сверху вниз вынимают из контейнера, выгружая готовое строительное изделие из полости 7 поддона.

Пример 1

Собирают разъемную форму для изготовления строительных изделий, содержащую контейнер, рассчитанный на 70 штук поддонов сборного исполнения, две горизонтальные планки 1 и фиксатор 2 для производства 70 штук фигурных плиток с двумя волнистыми сторонами, противоположно расположенными между собой, и с двумя прямолинейными сторонами, противоположно расположенными между собой, при этом габаритные размеры фигурной плитки соответствуют габаритным размерам формы квадрата с размерами 600 мм × 600 мм и высотой 10 мм.

Для этого изготавливают 70 штук сборных поддонов следующим образом.

Две бортовые стенки 9, каждая из которых выполнена из алюминиевого профильного уголка с высотой 10 мм, шириной 4 мм и длиной 640 мм (обеспечивающей форму волны), располагают на противоположных прямолинейных сторонах днища 8 в виде волны и закрепляют их на днище 8 посредством резинового клея, при этом днище 8 выполнено из влагоустойчивого листового материала: акрила с толщиной 4 мм в форме четырехугольного прямоугольника с размерами 620 мм × 660 мм.

Затем собирают контейнер, для чего основание 3 в форме четырехугольного прямоугольника с размерами 620 мм × 660 мм, имеющем две противоположные прямолинейные стороны и две противоположные стороны в виде волны, располагают в горизонтальном положении.

На двух противоположных прямолинейных сторонах основания 3 устанавливают в вертикальном положении две вертикальные стенки 4 и 5 и закрепляют их.

При этом подвижную вертикальную стенку 4, выполненную из деревянных реек с шириной 6 см и толщиной 20 мм, соединенных между собой с зазором, закрепляют к основанию 3 посредством шарнирного соединения 6 в виде рояльной петли, а неподвижную вертикальную стенку 5, выполненную из деревянных реек с шириной 6 см и толщиной 20 мм, соединенных между собой с зазором, закрепляют к основанию 3 посредством саморезов, при этом каждая вертикальная стенка 4 и 5 выполнена с размерами по высоте не менее 1000 мм и ширине 620 мм с учетом расположения в контейнере 70 штук поддонов с высотой бортовых стенок равным 10 мм и с размерами днища равной 620 мм × 640 мм.

Основание 3 выполнено из влагозащитного листового жесткого материала - ОСБ.

Фиксатором 2, выполненным в виде металлической скобы, сверху закрепляют неподвижную 5 и подвижную 4 вертикальные стенки параллельно между собой на фигурном основании 3.

Подготовленным заливочным составом с заданными характеристиками и заданной консистенции заполняют известное устройство заливки.

В собранный контейнер на основание 3 в форме четырехугольного прямоугольника между двумя вертикальными стенками 4 и 5 устанавливают первый готовый поддон, волнистые бортовые стенки 9 которого располагают между двумя вертикальными стенками 4 и 5, а две горизонтальные планки 1, выполненные в виде деревянных брусков с длиной 600 мм, шириной 3 см и толщиной 10 мм, устанавливают на прямолинейных, противоположных сторонах днища 8 и располагают каждую горизонтальную планку 1 вдоль каждой из двух вертикальных стенок 4 и 5, образуя тем самым в поддоне полость 7 заданного объема и заданной формы: формы фигурной плитки с двумя волнистыми сторонами и с двумя прямолинейными сторонами противоположно расположенными между собой.

После этого осуществляют заливку подготовленным заливочным составом в полость 7 первого поддона из известного устройства заливки.

Второй и последующие поддоны располагают в контейнере аналогично первому, при этом каждый последующий из 69 готовых поддонов последовательно устанавливают в контейнере на предыдущий поддон между двумя вертикальными стенками 4 и 5: один поддон на другой поддон с образованием в каждом поддоне полости 7 заданного объема и заданной форме фигуры, габаритные размеры которой соответствуют габаритным размерам формы квадрата с размерами 600 мм × 600 мм и высотой 10 мм.

В каждую образовавшуюся полость 7 второго и последующего поддона подают заливочный состав из известного устройства заливки, заполняя ее, и так последовательно заполняют все 70 поддонов в контейнере и, соответственно, 70 полостей 7.

Заливочный состав выдерживают в Форме трое суток. После чего фиксатор 2 снимают с двух вертикальных стенок 4 и 5, а подвижную вертикальную стенку 4 опускают до горизонтального положения.

70 штук поддонов последовательно сверху вниз вынимают из контейнера и из полости 7 каждого поддона вынимают готовое изделие в виде фигурной плитки с двумя волнистыми сторонами, противоположно расположенными между собой, и с двумя прямолинейными сторонами, противоположно расположенными между собой, с габаритными размерами, которых соответствуют габаритным размерам формы квадрата с размерами 600 мм × 600 мм и высотой 10 мм.

Пример 2

Собирают разъемную форму для изготовления строительных изделий, содержащую контейнер, рассчитанный на 35 штук поддонов монолитного исполнения, две горизонтальные планки 1 и фиксатор 2 для производства 35 штук панелей в форме четырехугольного прямоугольника с размерами 600 мм × 1200 мм и высотой 20 мм.

Изготавливают 35 штук поддонов монолитного исполнения из металлического листа толщиной 0,5 мм посредством штамповки, при этом две бортовые стенки 9 выполнены в форме профильного уголка с высотой 20 мм и полкой наружу на двух противоположных прямолинейных сторонах днища 8, которое выполнено в форме четырехугольного прямоугольника с размерами 620 мм х 1260 мм, а после штамповки каждый поддон с лицевой стороны покрывают влагозащитным покрытием в виде масляной краской.

Затем собирают контейнер, для чего основание 3, имеющего форму четырехугольного прямоугольника с размерами в плане 620 мм × 1260 мм, располагают в горизонтальном положении.

Две вертикальные стенки 4 и 5, каждая их которых выполнена из листа фанеры толщиной 20 мм с влагозащитным покрытием в виде полиэтиленовой пленки, закрепленной на фанере, закрепляют на Двух противоположных прямолинейных сторонах основания 3 параллельно между собой.

Подвижную вертикальную стенку 4 закрепляют к основанию 3 посредством шарнирного крепления 6 в виде рояльной петли, а неподвижную вертикальную стенку 5 закрепляют к основанию 3 посредством саморезов, при этом каждая из двух вертикальных стенок 4 и 5 выполнена с размерами не менее 1000 мм × 620 мм с учетом расположения в контейнере 35 штук поддонов с высотой бортовых стенок каждого поддона равным 20 Мм и с размерами днища каждого поддона равными 620 мм × 1260 мм.

Основание 3 выполнено из листа фанеры толщиной 20 мм с влагозащитным покрытием в виде полиэтиленовой пленки, закрепленной на фанере.

Дополнительно располагают одно ребро жесткости в виде треугольной призмы на основании 3 с внешней стороны неподвижной вертикальной стенки 5, закрепляют ребро жесткости к основанию 3 и к неподвижной вертикальной стенке 5 посредством клеевого соединения, например, посредством резинового клея.

Фиксируют две вертикальные стенки 4 и 5 параллельно между собой на основании 3 в вертикальном положении двумя фиксаторами 2, каждый из которых представляет собой деревянную рейку с двумя внутренними пазами с размерами не менее 20 мм × 20 мм.

Подготовленным заливочным составом с заданными характеристиками и заданной консистенции заполняют известное устройство заливки.

В собранный контейнер на основание 3 в форме четырехугольного прямоугольника между двумя вертикальными стенками 4 и 5 устанавливают первый готовый поддон, две бортовые стенки 9 которого находятся между двумя вертикальными стенками 4 и 5. На две другие противоположные прямолинейные стороны днища 8 располагают две горизонтальные планки 1 в виде деревянных брусков длиной 1200 мм, с шириной 30 см и толщиной 20 мм между двумя бортовыми стенками 9 и вдоль каждой из двух вертикальных стенок 4 и 5, образуя в поддоне полость 7 заданного объема и заданной формы панели - панели в форме четырехугольного прямоугольника с размерами 600 мм × 1200 мм и высотой 20 мм.

Каждый поддон дополнительно снабжен вкладышем, который располагают внутри поддона на днище 8, бортовых стенках 9 и двух горизонтальных планках 1, закрывая их, при этом вкладыш представляет собой полиэтиленовую пленку с размерами не менее 640 мм × 1260 мм.

После этого осуществляют заливку подготовленным заливочным составом в полость 7 первого поддона из известного устройства заливки.

Второй поддон располагают в контейнере аналогично первому, устанавливая его на первый поддон.

Второй и последующие поддоны располагают в контейнере аналогично первому, при этом каждый последующий их 34 готовых поддонов последовательно устанавливают в контейнере на предыдущий поддон между двумя вертикальными стенками 4 и 5: один поддон на другой поддон с образованием в каждом поддоне полости 7.

В каждую образовавшуюся полость 7 второго и последующего поддона подают заливочный состав из известного устройства заливки, заполняя ее, и так последовательно заполняют все 35 поддонов в контейнере и, соответственно, 35 полостей 7.

Заливочный состав выдерживают в Форме трое суток. После чего фиксаторы 2 снимают с двух вертикальных стенок 4 и 5, а подвижную вертикальную стенку 4 опускают до горизонтального положения.

35 штук поддонов последовательно сверху вниз вынимают из контейнера, а из полости 7 каждого поддона вынимают готовое изделие в виде панели в форме четырехугольного прямоугольника с размерами 600 мм × 1200 мм и высотой 20 мм.

Заявленное техническое решение позволяет упростить технологию изготовления тонкостенных строительных изделий, обеспечивая изготовляемому строительному изделию заданные форму, геометрические размеры и параметры, в том числе заданную прочность, твердость и монолитность, также все технологические операции по изготовлению множества строительных изделий позволяют выполнять в единой разъемной форме для изготовления строительных изделий, тем самым упрощая технологический процесс изготовления строительных изделий, что приводит к сокращению производственных площадей;

за счет простоты конструкции разборной Формы легко ее собрать, разобрать и при этом получить строительное изделие полной заводской готовности с повышенными прочностными характеристиками,

кроме того возможность использования одного контейнера для множества поддонов, наложенных один на другой, позволяет повысить прочность изделия за счет давления верхних слоев на нижние слои заливочного материала;

обеспечить создание множество, как количества, так формы строительных изделий однослойных и многослойных, в том числе и декоративных, таких как плитка, панели, с заданной лицевой поверхностью, например, заданного рисунка, имитирующего мозаику или инкрустацию, мрамор, гранит, дерево и т.п., за счет выполнения днища поддона заданной формы, например, фигурной, объемной, плоскостной, с использованием наполнителей, добавок красителей в заливочном составе.

Опыт эксплуатации заявленного технического решения показал ее экономическую эффективность при обеспечении стабильности геометрических размеров и качества, в том числе лицевой поверхности, строительных изделий, в том числе тонкостенных, в виде разнообразной формы панелей, плиток, плит, столбов, столбиков в течение всего срока службы разъемной формы для изготовления строительных изделий.

Изобретение относится к производству строительных изделий, в том числе тонкостенных, декоративных, из составов на основе цемента, гипса, синтетических смол. Разъемная форма содержит контейнер, поддон и, по меньшей мере, один фиксатор. Контейнер состоит из подвижной и неподвижной вертикальных стенок и основания, имеющего, по меньшей мере, две прямолинейные стороны, на которых закреплены вертикальные стенки. При этом подвижная вертикальная стенка шарнирно закреплена на основании. Поддон состоит из днища заданной формы, имеющей, по меньшей мере, две прямолинейные стороны, и одной или двух бортовых стенок. Причем форма снабжена дополнительными поддонами, двумя горизонтальными планками, расположенными на двух прямолинейных сторонах днища каждого поддона вдоль подвижной и неподвижной вертикальных стенок. Форма днища совпадает с формой основания. Бортовая стенка выполнена с возможностью расположения её на заданной стороне днища. Подвижная и неподвижная вертикальные стенки выполнены в монолитном или сборном исполнении и расположены параллельно между собой или с образованием между собой тупого или острого угла. Каждый фиксатор выполнен с возможностью закрепления подвижной и неподвижной вертикальных стенок в вертикальном положении на основании. Каждый поддон выполнен в монолитном или сборном исполнении. Контейнер выполнен с возможностью расположения в нем заданного количества поддонов и с возможностью образования полости в каждом поддоне. При этом первый поддон установлен на основании контейнера с возможностью заполнения полости заливочным составом, а каждый последующий поддон установлен на предыдущий поддон после заполнения заливочным составом полости предыдущего поддона. Техническим результатом является упрощение технологии изготовления тонкостенных строительных изделий, обеспечивая изготовляемому строительному изделию заданные форму, геометрические размеры. 9 з.п. ф-лы, 6 ил.

1. Разъемная форма для изготовления строительных изделий, содержащая контейнер, поддон и, по меньшей мере, один фиксатор, контейнер состоит из подвижной и неподвижной вертикальных стенок и основания, имеющего, по меньшей мере, две прямолинейные стороны, на которых закреплены вертикальные стенки, при этом подвижная вертикальная стенка шарнирно закреплена на основании, поддон состоит из днища заданной формы, имеющей, по меньшей мере, две прямолинейные стороны, и одной или двух бортовых стенок, отличающаяся тем, что форма снабжена дополнительными поддонами, двумя горизонтальными планками, расположенными на двух прямолинейных сторонах днища каждого поддона вдоль подвижной и неподвижной вертикальных стенок, форма днища совпадает с формой основания, бортовая стенка выполнена с возможностью расположения её на заданной стороне днища, подвижная и неподвижная вертикальные стенки выполнены в монолитном или сборном исполнении и расположены параллельно между собой или с образованием между собой тупого или острого угла, каждый фиксатор выполнен с возможностью закрепления подвижной и неподвижной вертикальных стенок в вертикальном положении на основании, каждый поддон выполнен в монолитном или сборном исполнении, а контейнер выполнен с возможностью расположения в нем заданного количества поддонов и с возможностью образования полости в каждом поддоне, при этом первый поддон установлен на основании контейнера с возможностью заполнения полости заливочным составом, а каждый последующий поддон установлен на предыдущий поддон после заполнения заливочным составом полости предыдущего поддона.

2. Разъемная форма для изготовления строительных изделий по п. 1, отличающаяся тем, что днище поддона выполнено в виде квадрата.

3. Разъемная форма для изготовления строительных изделий по п. 1, отличающаяся тем, что днище поддона выполнено в виде треугольника.

4. Разъемная форма для изготовления строительных изделий по п. 1, отличающаяся тем, что днище поддона выполнено в виде сегмента.

5. Разъемная форма для изготовления строительных изделий по п. 1, отличающаяся тем, что днище поддона выполнено в виде трапеции.

6. Разъемная форма для изготовления строительных изделий по п. 1, отличающаяся тем, что днище поддона выполнено в виде параллелограмма.

7. Разъемная форма для изготовления строительных изделий по п. 1, отличающаяся тем, что днище поддона выполнено в виде ромба.

8. Разъемная форма для изготовления строительных изделий по п. 1, отличающаяся тем, что контейнер дополнительно снабжен, по меньшей мере, одним ребром жесткости, расположенным на основании с внешней стороны неподвижной вертикальной стенки и закрепленным к основанию и к неподвижной вертикальной стенке.

9. Разъемная форма для изготовления строительных изделий по п. 1, отличающаяся тем, что бортовая стенка представляет собой профильный уголок заданных размеров и расположена на заданной стороне днища угловой поверхностью вовнутрь или наружу.

10. Разъемная форма для изготовления строительных изделий по п. 1, отличающаяся тем, что поддон дополнительно снабжен вкладышем, расположенным на поддоне.

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, МНОГОСЛОЙНАЯ ПАНЕЛЬ, РАСКЛАДНАЯ ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ИЗГОТОВЛЕНИЮ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНО-КАРКАСНОГО ЗДАНИЯ ИЗ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ | 2012 |

|

RU2515491C1 |

| ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2011 |

|

RU2466250C1 |

| Чесальная машина для производства ваты | 1951 |

|

SU97961A1 |

| Электростатическая машина | 1959 |

|

SU133102A1 |

| Форма для изготовления изделий из бетонных смесей | 1978 |

|

SU984146A2 |

| GB 1279297 A, 28.06.1972. | |||

Авторы

Даты

2020-09-21—Публикация

2019-01-21—Подача