Область техники.

Изобретение относится к области получения средств на растительной основе, обладающих терапевтическим действием и может быть использовано для получения средства, обладающего противовоспалительным, обезболивающим, антисептическим и ранозаживляющим эффектом.

Уровень техники.

Лечебные препараты на основе растительного сырья широко распространены в медицине. Многие из них используются для наружного применения в качестве противовоспалительных, антисептических, стимулирующих регенерацию тканей при их повреждении.

Известно средство, обладающее противовоспалительным, противомикробным, репаративным, а также улучшающим миркоциркуляцию в тканях действием, и способ его получения, заключающийся в том, что измельченное растительное сырье заливают 70% этиловым спиртом при соотношении сырье-экстрагент 1:5, экстрагируют методом настаивания при постоянном перемешивании в течение 3 дней, сливают, фильтруют, упаривают под вакуумом 20-25% сухого остатка. 70% спиртовая настойка содержит ромашку (цветки), шиповник (плоды), фенхель (плоды), календулу (цветки), тмин (плоды), сосну (почки), тысячелистник (траву), мяту (листья), солодку (корень), полынь горькую (траву), чабрец (траву), зверобой (траву) и чистотел (траву). (RU 2458698 С2, 05.07.2010).

Однако, данная композиция сложна в производстве и имеет длительное время приготовления.

Известно средство, обладающее противовоспалительными и противомикробными свойствами. Предложен отвар рододендрона золотистого (Rhododendron aureum), полученного при соотношении сырье: вода 1:40, при этом содержание дубильных веществ в отваре не менее 0,39%. Средство в виде водного извлечения из листьев рододендрона золотистого позволяет повысить эффективность противомикробного и противовоспалительного действия, расширить сырьевую базу средств, применяемых для лечения стоматитов, при ангинах, в гинекологии. (RU 2182829, 27.05.2002)

Полученное средство изготавливается исключительно «ех tempore», имеет низкую седиментационную устойчивость и очень маленький срок хранения.

Известно средство, обладающее противовоспалительным, ранозаживляющим и регенераторным действием. Изобретение заключается в том, что содержит противовоспалительный, антисептический и регенераторный (ПАР) компонент, растительные масла и биологически активный компонент растительного происхождения (БАК РП), при этом в качестве ПАР компонента содержит гидрооксид (гидроокись) алюминия, ксероформ и метилурацил, в качестве растительных масел - каротиносодержащие масла с витамином Е, а в качестве БАК РП - экстракты ромашки и календулы. (RU 2159113 С1, 28.02.2000)

Однако, данная композиция сложна в производстве и содержит в составе химические компоненты помимо растительных.

Наиболее близким аналогом заявленного изобретения является способ получения проантоцианидинов из коры сосны обыкновенной, включающий экстракцию кипящим 10-15%-ным водным раствором этанола при соотношении сырье:экстрагент 1:10-15 в течение 0,5-1,0 ч, отделение экстракта, который концентрируют до 1/4 первоначального объема, насыщение его хлоридом натрия, отделение полученного осадка, экстрагирование фильтрата этилацетатом с последующим его концентрированием до 1/5 первоначального объема, разбавление хлороформом с выделением целевого продукта (патента РФ №2375070, 06.10.2008).

Недостатками этого метода являются: получение только одного класса целевых продуктов - антиоксидантов, многостадийность процесса, а также то, что при осуществлении данного способа проводят кипячение, которое повышает энергозатраты. Способ предполагает также использование хлороформа, который является токсичным для человека.

Чтобы устранить указанные недостатки, мы предлагаем способ получения противовоспалительного, обезболивающего, антисептического и ранозаживляющего средства, заключающийся в том, что вторичную кору молодой сосны измельчают до 0,6-1 мм, затем измельченный материал смешивают с жидкостной средой: водно-спиртовой (концентрация спирта от 30 до 60%) в соотношении 1:70 по массе или водно-глицериновой смесью (соотношение воды и глицерина 1:1,5 по массе) в соотношении 1:20-30 по массе и производят ультразвуковую обработку с частотой 20000-40000 Гц и мощностью 1-1000 кВт, при нагревании смеси до 40-70°С во время ультразвуковой обработки в течение 60-360 минут, сразу после окончания процесса полученный раствор фильтруют и отстаивают в течение 1-5 суток с последующим декантированием раствора.

Технический результат заявляемого изобретения заключается в следующем. В заявляемом способе проводится поэтапное механическое уменьшение размеров частиц используемого сырья, содержащего биологически активные действующие вещества (смолы, терпеновые производные, фитостерины и др.), за счет последовательной работы мельниц, а затем частицы сырья подвергают измельчению до наночастиц разными методами, что облегчает диффузию указанных веществ в экстрагирующий раствор и сокращает время экстракции.

В процессе разработки изобретения нами подобраны такие соотношения растворителей, методы, параметры ультразвукового воздействия и других методов воздействия, которые в совокупности обеспечивают создание средства с высокой концентрацией биологически активных веществ. Использование в способе в качестве сырья вторичной коры молодой сосны обусловлено тем, что именно ее молодые клетки, образованные из камбия, содержат большое количество биологически активных веществ.

Предлагаемая методика измельчения частиц позволяет достичь получения целевого продукта с высоким выходом благодаря образованию высокодисперсной однородной системы, содержащей частицы размером менее 2 мкм и обладающей ценными потребительскими качествами. Эффективность противовоспалительного, обезболивающего, антисептического и ранозаживляющего действия заявляемого средства повышается за счет оптимального соотношения растительного сырья и экстрагента.

Раскрытие сущности изобретения.

Способ осуществляется следующим образом.

Вторичную кору молодой сосны на первом этапе подвергают грубому измельчению на универсальной мельнице до размера частиц 2-3,5 мм. Далее проводят более тонкое измельчение до 0,6-1 мм с помощью кварцитовой жерновой мельницы. Затем измельченный материал смешивают с водно-спиртовой (концентрация спирта от 30 до 60%) в соотношении 1:70 по массе или водно-глицериновой смесью (соотношение воды и глицерина 1:1,5 по массе) в соотношении 1:20-30 по массе и производят ультразвуковую обработку с частотой 20000-40000 Гц и мощностью 1-1000 кВт, при нагревании смеси до 40-70°С в течение 60-360 минут во время ультразвуковой обработки. Сразу после окончания процесса полученный раствор подлежит грубой фильтрации через нетканое фильтровальное полотно, при этом отсеиваются частицы от 50 до 100 мкм. Дополнительную очистку раствора проводят путем его отстаивания в течение 1 -5 суток с последующим декантированием. Полученный декантат является готовым целевым продуктом. Его разливают по флаконам различной емкости с соблюдением правил асептики.

Изобретение поясняется следующими таблицами.

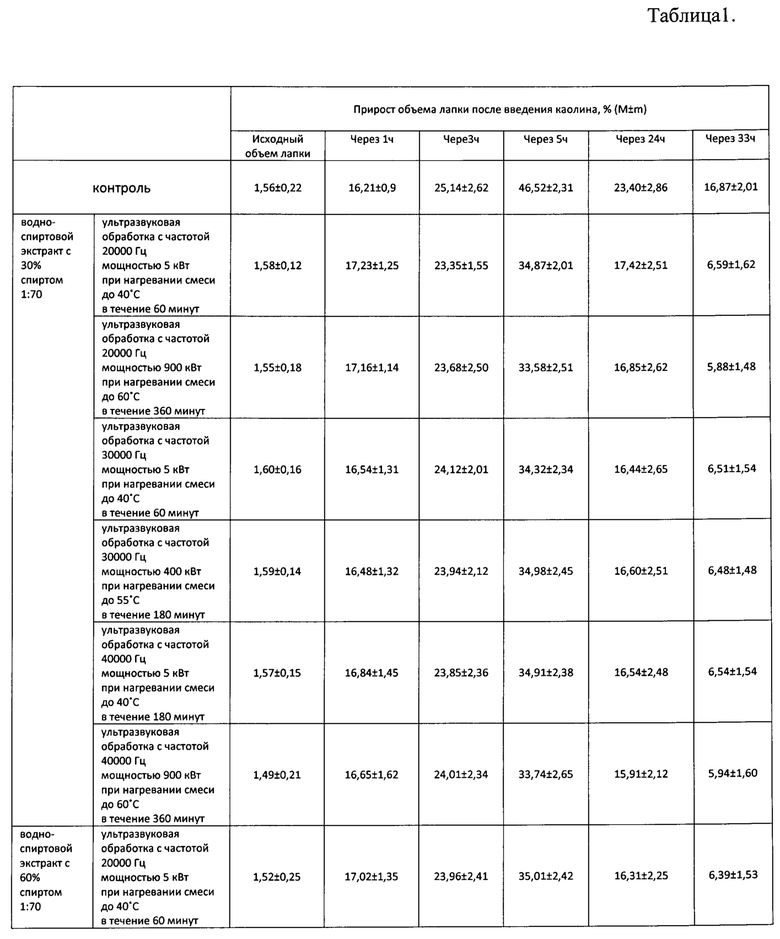

Таблица 1 - Противовоспалительное действие заявленного водно-спиртового экстракта.

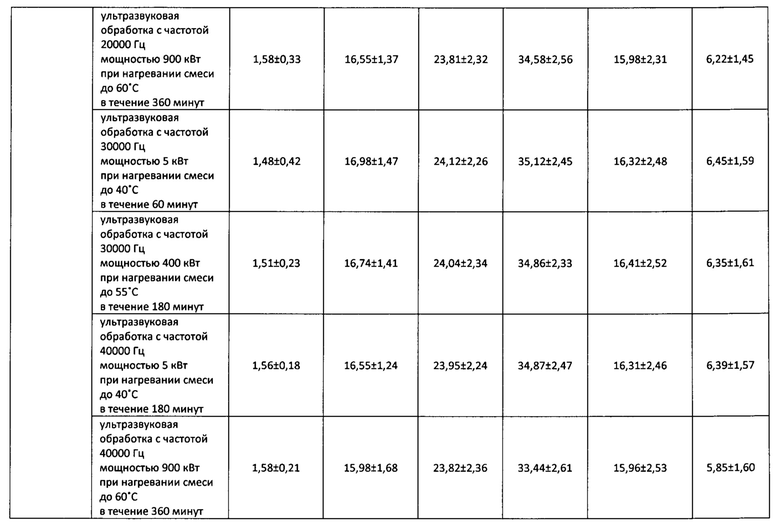

Таблица 2 - Противомикробные свойства водно-спиртового экстракта.

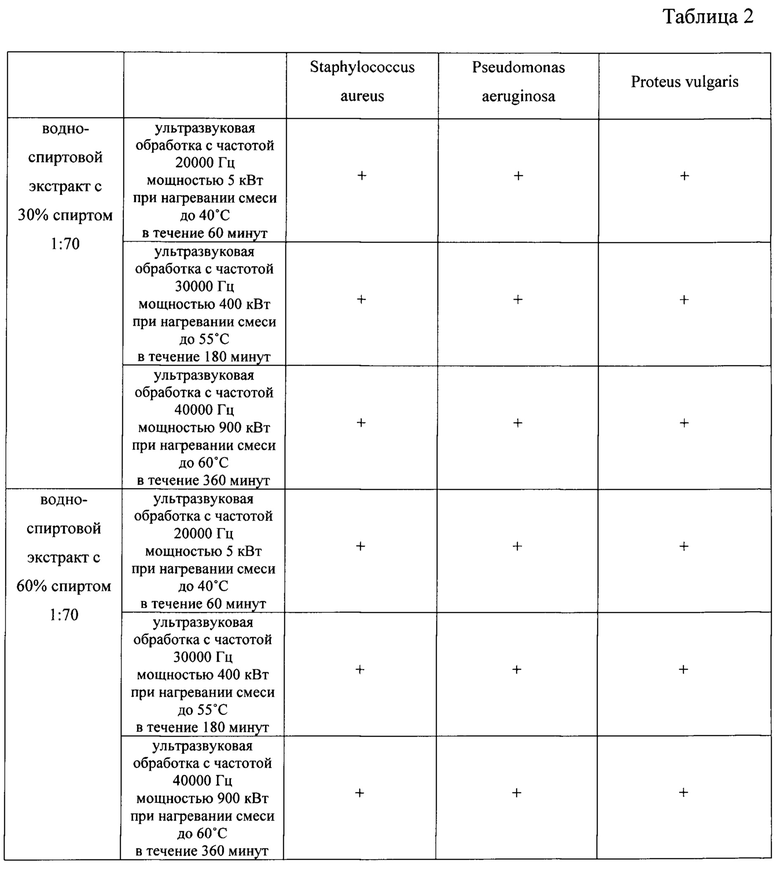

Таблица 3 - Противомикробные свойства водно-глицеринового экстракта.

Осуществление изобретения.

Пример 1. Приготовление водно-спиртового экстракта.

Вторичную кору молодой сосны подвергают грубому измельчению на универсальной мельнице до размера частиц 2-3,5 мм. Далее проводят более тонкое измельчение до 0,6-1 мм с помощью кварцитовой жерновой мельницы. Затем измельченный материал обрабатывают одним из следующих вариантов:

а) смешивают с водно-спиртовой смесью с содержанием спирта 30% в соотношении 1:70 по массе и продолжают обработку с использованием следующих параметров:

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 360 мин;

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 60 мин

б) смешивают с водно-спиртовой смесью с содержанием спирта 60% в соотношении 1:70 по массе и продолжают обработку с использованием следующих параметров:

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 55 °С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 60 мин

Сразу после окончания процесса полученный раствор подлежит грубой фильтрации через нетканое фильтровальное полотно, при этом отсеиваются частицы от 50 до 100 мкм. Дополнительную очистку раствора проводят путем его отстаивания в течение 1-5 суток с последующим декантированием. Полученный декантат является готовым целевым продуктом. Его разливают по флаконам различной емкости с соблюдением правил асептики.

Пример 2. Приготовление водно-гицеринового экстракта.

Вторичную кору молодой сосны подвергают грубому измельчению на универсальной мельнице до размера частиц 2-3,5 мм. Далее проводят более тонкое измельчение до 0,6-1 мм с помощью кварцитовой жерновой мельницы. Затем измельченный материал обрабатывают одним из следующих вариантов:

а) смешивают с водно-глицериновой смесью (с соотношением воды и глицерина 1:1,5 по массе) в соотношении 1:20 и продолжают обработку с использованием следующих параметров:

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 360 мин;

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 360 мин;

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 60 мин

б) смешивают с водно-глицериновой смесью (с соотношением воды и глицерина 1:1,5 по массе) в соотношении 1:30 и продолжают обработку с использованием следующих параметров:

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 900 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 400 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 20000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 30000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 360 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 180 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 40°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 55°С в течение 60 мин

- ультразвуковой обработки измельченного материала с частотой 40000 Гц, мощностью 5 кВт при нагревании смеси до 60°С в течение 60 мин.

Сразу после окончания процесса полученный раствор подлежит грубой фильтрации через нетканое фильтровальное полотно, при этом отсеиваются частицы от 50 до 100 мкм. Дополнительную очистку раствора проводят путем его отстаивания в течение 1-5 суток с последующим декантированием. Полученный декантат является готовым целевым продуктом. Его разливают по флаконам различной емкости с соблюдением правил асептики.

Пример 3. Противовоспалительное и обезболивающее действие заявленного водно-спиртового экстракта.

Опыты проводили на белых беспородных крысах массой 180-200 г. Воспаление вызывали субплантарным введением в заднюю лапу крысы 0,1 мл 10% раствора каолина. Животные были поделены на группы: первая группа -животные получали «плацебо», в составе которого вместо экстракта была вода, последующим группам животных проводили наружную обработку водно-спиртовым экстрактом, полученным каждым из вариантов, представленных в примере 1. Все образцы наносили в виде примочки. Проводили измерение объема лапок, через 1, 3, 5, 24 и 33 часа. Объем лапки измеряли онкометрически. Противовоспалительное и обезболивающее действие оценивали по величине прироста объема лапки в % по отношению к исходному.

В таблице 1 представлены результаты измерения прироста объема лапки для некоторых из исследуемых групп. Измерения в остальных группах находились в пределах диапазона представленных в таблице 1 результатов.

Наряду с измерениями объема лапки проводили изучение болевых ощущений у исследуемых мышей. Критериями интенсивности боли являлись степень утраты интереса к пище, изменения в активности животного. Результаты исследования показали, что интенсивность боли в опытных группах была ниже и менее длительной по срокам, чем в контрольной группе.

На основании полученных результатов можно утверждать, что водно-спиртовой экстракт, приготовленный в соответствии с заявленными условиями, обладает выраженным противовоспалительным и обезболивающим действием, достоверно снижая степень и продолжительность отека лапки и интенсивность проявления болевых ощущений во все часы наблюдения по сравнению с контролем. «Плацебо» в целом не оказывает влияния на воспалительный отек.

Пример 4. Противовоспалительное и обезболивающее действие водно-глицеринового экстракта.

Опыты проводили на белых беспородных крысах массой 180-200 г. Воспаление вызывали субплантарным введением в заднюю лапу крысы 0,1 мл 10% раствора каолина. Животные были поделены на группы: первая группа - животные получали «плацебо», в составе которого вместо экстракта была вода, последующим группам животных проводили наружную обработку водно-глицериновым экстрактом, полученным каждым из вариантов, представленных в примере 2.Все образцы наносили в виде примочки. Проводили измерение объема лапок, через 1, 3, 5, 24 и 33 часа. Объем лапки измеряли онкометрически. Противовоспалительное действие оценивали по величине прироста объема лапки в % по отношению к исходному.

Измерения в остальных группах показали снижение прироста объема лапки в 1,5 раза по сравнению с контролем. На основании полученных результатов можно утверждать, что водно-глицериновый экстракт, приготовленный в соответствии с заявленными условиями, обладает выраженным противовоспалительным действием, достоверно снижая отек лапки во все часы наблюдения по сравнению с контролем. «Плацебо» в целом не оказывает влияния на воспалительный отек.

Наряду с измерениями объема лапки проводили изучение болевых ощущений у исследуемых мышей. Критериями интенсивности боли являлись степень утраты интереса к пище, изменения в активности животного. Результаты исследования показали, что интенсивность боли в опытных группах была ниже и менее длительной по срокам, чем в контрольной группе.

Пример 5. Ранозаживляющее действие водно-спиртового экстракта с 30% спиртом 1:70 и водно-спиртового экстракта с 60% спиртом 1:70.

Исследование ранозаживляющей активности предлагаемого средства изучали на белых крысах массой 100-120 г, у которых с помощью разогретой металлической пластинки вызывали ожог 2-й степени.

Животных разделили на группы: первая труппа была контрольной, животных этой группы не лечили; последующим группам животных проводили наружную обработку водно-спиртовым экстрактом, полученным каждым из вариантов, представленных в примере 1, путем наложения экстракта в виде примочки.

Коэффициентом регенерации считали соотношение срока заживления ожоговой раны у леченых животных в сравнении с нелечеными. По данным опыта коэффициент регенерации для заявленных водно-спиртовых экстрактов 1:70 с концентрациями спирта 30% и 60% при указанных параметрах приготовления составил от 11,4±1,8% до 25,7±2,2%. Полная репарация ран у контрольных нелеченых крыс наблюдалась лишь на 14-16 сутки, тогда как у животных опытных групп - к 10-12 суткам. Таким образом, срок заживления ран под влиянием заявляемого водно-спиртового экстракта сокращается примерно на 25%.

Пример 6. Ранозаживляющее действие для водно-глицеринового экстракта 1:20 и 1:30.

Исследование ранозаживляющей активности предлагаемого средства изучали на белых крысах массой 100-120 г, у которых с помощью разогретой металлической пластинки вызывали ожог 2-й степени.

Животных разделили на группы: первая труппа была контрольной, животных этой группы не лечили; последующим группам животных проводили наружную обработку водно-спиртовым экстрактом, полученным каждым из вариантов, представленных в примере 2, путем наложения экстракта в виде примочки.

Коэффициентом регенерации считали соотношение срока заживления ожоговой раны у леченых животных в сравнении с нелечеными. По данным опыта средний коэффициент регенерации для заявленных водно-глицериновых экстрактов 1:20 и 1:30 составил от 14,2±0,8% до 18,5±2,0%. Таким образом, срок заживления ран под влиянием заявляемого водно-спиртового экстракта сокращается примерно на 20%.

Пример 7. Антисептическое действие для водно-спиртового экстракта с 30% спиртом 1:70 и водно-спиртового экстракта с 60% спиртом 1:70.

Изучали противомикробное действие средства, полученного каждым из вариантов, представленных в примере 1, в жидкой питательной среде МПБ методом серийных разведений. Проявление противомикробной активности считали при полном отсутствии роста в среде бактерий. Бактерицидная нагрузка составляла 250000 микробных тел в 1 мл. Наблюдали полное подавление роста золотистого стафилококка, синегнойной палочки и протея при воздействии водно-спиртового экстракта с 30% спиртом 1:70 и водно-спиртового экстракта с 60% спиртом 1:70. В таблице 2 представлены результаты исследования экстракта, полученного некоторыми вариантами согласно примеру 1.

Пример 8. Антисептическое действие для водно-глицеринового экстракта 1:20 и 1:30.

Изучали противомикробное действие средства, полученного каждым из вариантов, представленных в примере 2, в жидкой питательной среде МПБ методом серийных разведений. Проявление противомикробной активности считали при полном отсутствии роста в среде бактерий. Бактерицидная нагрузка составляла 250000 микробных тел в 1 мл.

Наблюдали полное подавление роста золотистого стафилококка, синегнойной палочки и протея при воздействии водно-глицеринового экстракта 1:30 и частичное подавление роста золотистого стафилококка, синегнойной палочки и протея при воздействии водно-глицеринового экстракта 1:20.

В таблице 3 представлены результаты исследования экстракта, полученного некоторыми вариантами согласно примеру 2.

Полученные продукты помогут расширить сырьевую базу для средств, применяемых в качестве антисептического, противовоспалительного и обезболивающего средства при заболеваниях полости рта и глотки (стоматиты, гингивиты, фарингит, глоссит, тонзиллиты), а также для уменьшения чувства дискомфорта и болевых ощущений при повышенной чувствительности зубов и пародонтозе. Продукт может использоваться в качестве наружного противовоспалительного, обезболивающего, противоотечного, противомикробного средства при инфекционных и воспалительных заболеваниях кожных покровов (дерматиты, экземы, псориаз, нейродерматозы, болезни придатков кожи и другие), а также травмах кожных покровов (ожоги, раны, порезы) и опорно-двигательного аппарата. Предполагается также влияние продукта на уменьшение интенсивности головных болей. В виду содержания в продукте фитостеринов является перспективным его использовании в профилактике и лечении заболеваний, связанных с развитием атеросклеротических бляшек, а также для укрепления мужского здоровья.

Заявленные целевые продукты найдут широкое применение в косметической, фармацевтической промышленности и медицине.

К заявке «Способ получения препарата, обладающего противовоспалительным, обезболивающим, антисептическим и ранозаживляющим действием»

К заявке «Способ получения препарата, обладающего противовоспалительным, обезболивающим, антисептическим и ранозаживляющим действием»

К заявке «Способ получения препарата, обладающего противовоспалительным, обезболивающим, антисептическим и ранозаживляющим действием»

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОСТРУКТУРА, ВКЛЮЧАЮЩАЯ ПОПЕРЕЧНО-СШИТЫЙ ГИДРОГЕЛЬ ГИАЛУРОНОВОЙ КИСЛОТЫ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2692261C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЛАБОМАГНИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2677391C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСОДЕРЖАЩЕГО НЕФТЕШЛАМА | 2015 |

|

RU2608036C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2008 |

|

RU2404125C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНОГО ЭКСТРАКТА ИЗ ГОЛОТУРИЙ, ОБЛАДАЮЩЕГО БИОЛОГИЧЕСКИ АКТИВНЫМИ СВОЙСТВАМИ (ВАРИАНТЫ) | 2013 |

|

RU2562592C2 |

| Способ извлечения пектиновых веществ из отходов свекловичного производства | 2016 |

|

RU2628435C1 |

| СПОСОБ ЭКСТРАКЦИИ ФУЛЛЕРЕНОВ | 2004 |

|

RU2272784C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО ПРОДУКТА | 2011 |

|

RU2458523C1 |

| СПОСОБ РАЗРУШЕНИЯ ВЫСОКОУСТОЙЧИВЫХ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2019 |

|

RU2712589C1 |

| СПОСОБ ОБОГАЩЕНИЯ КРИСТАЛЛИЧЕСКОГО КВАРЦА ПРИРОДНЫХ МЕСТОРОЖДЕНИЙ | 2013 |

|

RU2557589C2 |

Изобретение относится к фармацевтической промышленности, а именно к способу получения противовоспалительного, обезболивающего, антисептического и ранозаживляющего средства. Способ получения противовоспалительного, обезболивающего, антисептического и ранозаживляющего средства, заключающийся в том, что вторичную кору молодой сосны измельчают, затем измельченный материал смешивают с водно-спиртовой смесью или с водно-глицериновой смесью и производят ультразвуковую обработку, сразу после окончания процесса полученный раствор фильтруют и отстаивают с последующим декантированием раствора, при определенных условиях. Способ позволяет достичь получения целевого продукта с высоким выходом. 3 табл., 8 пр.

Способ получения противовоспалительного, обезболивающего, антисептического и ранозаживляющего средства, заключающийся в том, что вторичную кору молодой сосны измельчают до 0,6-1 мм, затем измельченный материал смешивают с водно-спиртовой смесью, с концентрацией спирта от 30 до 60%, в соотношении 1:70 по массе или с водно-глицериновой смесью - 1:1,5 по массе, в соотношении 1:20-1:30 по массе и производят ультразвуковую обработку с частотой 20000-40000 Гц и мощностью 1-1000 кВт при нагревании смеси до 40-70°С в течение 60-360 минут, сразу после окончания процесса полученный раствор фильтруют и отстаивают в течение 1-5 суток с последующим декантированием раствора.

| WO 2019048738 A1, 14.03.2019 | |||

| CN 108517018 A, 11.09.2018 | |||

| CN 0106632205 A, 10.05.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОАНТОЦИАНИДИНОВ ИЗ КОРЫ СОСНЫ ОБЫКНОВЕННОЙ | 2008 |

|

RU2375070C1 |

| СПОСОБ ЭКСТРАГИРОВАНИЯ | 2008 |

|

RU2393905C1 |

Авторы

Даты

2020-09-22—Публикация

2019-07-22—Подача