Изобретение относится к области нефтепереработки, в частности к способу гидрооблагораживания вакуумного газойля и может быть использовано в нефтеперерабатывающей промышленности.

Вакуумный газойль - это фракция, извлекаемая при вакуумной перегонке мазутов и имеющая температуру начала кипения (ТНК) 360-400°С, а конца кипения (ТКК) 520-560°С (в пересчете на атмосферное давление). На отечественных установках вакуумный газойль, содержащий, как правило, не менее 1,7 масс. % серы, является основным сырьем в процессе каталитического крекинга, в котором производят компоненты высокооктанового бензина и дизельного топлива. В нашей стране вакуумный газойль не всегда подвергают гидрооблагораживанию перед подачей на установку каталитического крекинга, хотя на современных зарубежных нефтеперерабатывающих заводах (НПЗ), благодаря широкому применению данного процесса, обеспечивается значительное экономическое преимущество такого предприятия с одновременным удовлетворением экологических требований.

В товарный бензин 85-90% серосодержащих компонентов попадают из бензиновой фракции каталитического крекинга, так как бензины риформинга, изомеризации и алкилирования почти не содержат сернистых соединений в своем составе. Следовательно, снижение содержания серы в товарном продукте можно добиться путем ее удаления, в первую очередь, из сырья установок каталитического крекинга - вакуумного газойля, из бензина каталитического крекинга, или, в небольшой степени (до 35% отн.) непосредственно в процессе каталитического крекинга с использованием специальных катализаторов.

Известно, что использование гидроочищенного сырья для установок каталитического крекинга позволяет увеличить выход бензина на 7-9 масс. %, примерно на 10 отн. % снизить выход кокса и на 90% сократить выбросы диоксида серы (VI) из регенератора. Так как компоненты бензина и дизельного топлива, получаемые в процессе каталитического крекинга из вакуумного газойля, подвергнутого предварительному гидрооблагораживанию, соответствуют самым жестким экологическим нормам, разработка способа гидрооблагораживания вакуумного газойля, позволяющего получать гидроочищенный газойль с низким содержанием остаточной серы и азота является очень важной задачей.

Известен способ гидропереработки нефтяного сырья, описанный в RU 2301703 С1, опубл. 27.06.2007. Процесс осуществляют в присутствии промотированного катализатора, содержащего кобальт, молибден и вольфрам в виде оксидов, фтористый алюминий, при температуре 340-430°С, под давлением 3-10 МПа, при объемной скорости подачи сырья 0,5-3 ч-1, и при отношении водородсодержащего газа к сырью, равном 250-1000 нм3/м3. Предварительно катализатор сульфидируют элементарной серой в токе водорода. В качестве сырья используют вакуумный газойль, выкипающий в пределах 350-530°С с содержанием серы 1,9 масс. %. Из полученного гидроочищенного гидрогенизата отгоняли дизельную фракцию, которая содержала 200-550 ppm серы.

В патенте не приведены данные по содержанию остаточной серы в гидроочищенном вакуумном газойле, по которому можно судить о степени обессеривания сырья.

Известен способ гидропереработки нефтяного сырья, описанный в RU 2478428 С1, опубл. 10.04.2013. Процесс осуществляют в присутствии гетерогенного катализатора, который содержит в своем составе кобальт или никель, молибден и носитель, содержащий оксид алюминия и бор, при температуре 320-400°С, под давлением 0,5-10,0 МПа, при объемной скорости подачи сырья 0,5-5,0 ч-1, и при отношении водородсодержащего газа к сырью, равном 100-1000 нм3/м3. Предварительно катализатор сульфидируют сероводородом. В качестве сырья используют вакуумный газойль, с температурой конца кипения 500°С и с содержанием серы 2,12 масс. %.

Недостатками данного изобретения является высокое содержание остаточной серы в гидрогенизате - более 500 ppm и, как следствие, недостаточно высокая степень гидрообессеривания сырья - менее 97,5 отн. %.

Наиболее близким к предлагаемому изобретению является способ гидроочистки вакуумного дистиллята, использующий последовательность загрузки двух катализаторов, составляющих каталитическую систему, описанный в RU 2651269 С2, опубл. 19.04.2018. Сырьем процесса гидрооблагораживания является вакуумный газойль со средневзвешенной температурой выкипания 474°С (Т5%=389°С; Т50%=468°С; Т70%=498°С), содержанием серы 2,6 масс. %, азота 0,135 масс. % (в том числе основный азот 0,0392 масс. %) и смол 9,1 масс. %. В качестве катализаторов применяются прокаленные при температуре 450°С либо высушенные при температуре менее 200°С NIMoP или NiMoPW- композиции. Каталитические системы сульфидируют путем подачи на них вакуумного газойля, в который добавляют 2 масс. % диметилдисульфида, при температуре 350°С. Процесс проводят при температуре 200-450°С, давлении 0,5-30,0 МПа, объемной скорости подачи сырья 0,1-20,0 ч-1, объемном отношении водород/сырье 50-2000 нм3/м3. Результаты испытаний показывают, что последовательность загрузки - «прокаленный катализатор »/«высушенный катализатор» позволяет получить более высокую каталитическую активность в реакциях деазотирования при сохранении высокой активности в реакциях гидрообесесривания, чем последовательность только «прокаленных катализаторов» или «высушенных катализаторов». Наилучшие результаты по совокупности гидрообессеривания, деазотирования и стабильности (степень деазотирования через 600 ч испытаний/степень деазотирования 300 ч испытаний) были получены на каталитической системе, состоящей из 30 об. % «прокаленного катализатора» и 70 об. % «высушенного катализатора». На данной каталитической системе при давлении 15,0 МПа, температуре 380°С, объемной скорости подачи сырья 2,0 ч-1, объемном отношении водород/сырье 1000 л/л была достигнута степень обессеривания 99,8% (содержание остаточной серы около 55 ppm), степень деазотирования 96% (содержание азота около 54 ppm).

К недостатку предлагаемого способа гидроочистки вакуумного газойля можно отнести использование катализаторов, имеющих сложное многостадийное приготовление, в частности, технологического оформления стадии прокаливания во влажном воздухе, а также использование «высушенного катализатора», который в первые часы эксплуатации катализатора подвергнется прокаливанию в токе водородсодержащего газа и, следовательно, утратит преимущество только «высушенного катализатора».

Техническая задача, решаемая заявленной группой изобретений, заключается в разработке способа гидрооблагораживания вакуумного газойля, характеризующегося повышенной активностью в реакциях гидрогенолиза серосодержащих и азотсодержащих соединений, позволяющего получать сырьевую фракцию для процесса каталитического крекинга с содержанием остаточной серы не более 250 ppm и азота не более 250 ppm.

Технический результат от реализации заявленной группы изобретений заключается в получении гидроочищенного вакуумного газойля с содержаниями остаточной серы не более 250 pрm и азота не более 250 ppm, что позволяет получать в процессе каталитического крекинга компонент высокооктанового бензина с содержанием серы менее 10 ррт, который не требует его дополнительной гидроочистки.

Технический результат от реализации заявленного изобретения по первому варианту достигается тем, что осуществляют последовательное прохождение газосырьевой смеси, состоящей из вакуумного газойля, содержащего более 2,0 масс. % серы и менее 0,1 масс. % азота, и водородсодержащего газа, через послойно загруженную каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов, где первым слоем по ходу газосырьевой смеси загружают 60-75 об. % алюмокобальтмолибденового катализатора глубокого гидрообессеривания, содержащего, масс. %: оксид кобальта 6,0-8,0, оксид молибдена 18,0-24,0, оксид кремния 6,0-16,0 и оксид алюминия остальное, а вторым слоем - 25-40 об. % алюмоникельмолибденового катализатора деазотирования, содержащего, масс. %: оксид никеля 5,0-9,0, оксид молибдена 18,0-24,0, оксид фосфора 1,0-3,0, оксид кремния 1,8-5,5 и оксид алюминия остальное, при этом процесс проводят при температуре 360-450°С, давлении 5,0-20,0 МПа, объемной скорости подачи сырья 0,5-2,0 ч-1, объемном отношении водородсырье 400-1200:1 нм3/м3.

Технический результат от реализации заявленного изобретения по второму варианту достигается тем, что осуществляют последовательное прохождение газосырьевой смеси, состоящей из вакуумного газойля, содержащего менее 2,0 масс. % серы и более 0,1 масс. % азота и водородсодержащего газа, через послойно загруженную каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов, где первым слоем по ходу газосырьевой смеси загружают 20-30 об. % алюмокобальтмолибденового катализатора глубокого гидрообессеривания, содержащего, масс. %: оксид кобальта 6,0-8,0, оксид молибдена 18,0-24,0, оксид кремния 6,0-16,0 и оксид алюминия остальное, вторым слоем по ходу газосырьевой смеси загружают 30-40 об. % алюмоникельмолибденового катализатора деазотирования, содержащего, масс. %: оксид никеля 5,0-9,0, оксид молибдена 18,0-24,0, оксид фосфора 1,0-3,0, оксид кремния 1,8-5,5 и оксид алюминия остальное и третьим слоем по ходу прохождения газосырьевой смеси загружают 50-30 об. % алюмокобальтмолибденового катализатора глубокого гидрообессеривания, содержащего, масс. %: оксид кобальта 6,0-8,0, оксид молибдена 18,0-24,0, оксид кремния 6,0-16,0 и оксид алюминия остальное, при этом процесс проводят при температуре 380-450°С, давлении 5,0-20,0 МПа, объемной скорости подачи сырья 0,5-2,0 ч" объемном отношении водород : сырье 500-1200:1 нм3/м3.

Важно отметить, что отличительной особенностью заявляемых вариантов способа гидрооблагораживания вакуумного газойля является то, что используют каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов следующего состава, масс. %: алюмокобальтмолибденовый: оксид кобальта 6,0-8,0, оксид молибдена 18,0-24,0, оксид кремния 6,0-16,0 и оксид алюминия - остальное, алюмоникельмолибденовый: оксид никеля 5,0-9,0, оксид молибдена 18,0-24,0, оксид фосфора 1,0-3,0, оксид кремния 1,8-5,5 и оксид алюминия - остальное. В зависимости от характеристик исходного сырья - вакуумного газойля, в каждом варианте способа гидрооблагораживания вакуумного газойля установлен способ загрузки используемой каталитической системы и технологические параметры процесса гидрооблагораживания вакуумного газойля, что в заявленных совокупностях существенных признаков обеспечивают проведение процесса гидрооблагораживания с получением гидроочищенного вакуумного газойля с содержаниями остаточной серы не более 250 ppm и азота не более 250 ppm, что позволяет получать в процессе каталитического крекинга компонент высокооктанового бензина с содержанием серы менее 10 ppm, который не требует его дополнительной гидроочистки.

Изобретение иллюстрируется следующими примерами.

В представленных примерах загрузка катализаторов составляет 100 см3.

Пример 1.

Газосырьевая смесь, состоящая из вакуумного газойля и водородсодержащего газа, поступает в реактор со стационарным слоем катализаторов и проходит последовательно через послойно загруженную каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов, где первым слоем по ходу газосырьевой смеси загружают 60 об. % алюмокобальтмолибденового катализатора глубокого гидрообессеривания состава, масс. %: оксид кобальта 8,0, оксид молибдена 24,0, оксида кремния 6,0 и оксид алюминия остальное, а вторым слоем по ходу газосырьевой смеси загружают 40 об. % алюмоникельмолибденового катализатора деазотирования состава, масс. %: оксид никеля 5,0, оксид молибдена 18,0, оксид фосфора 3,0, оксид кремния 5,5 и оксид алюминия остальное. Перед проведением процесса гидрооблагораживания катализаторы сульфидировали диметилдисульфидом в токе водорода при температуре 300°С.

Способ гидрооблагораживания вакуумного газойля, содержащего 2,15 масс. % серы, 0,08 масс. % азота осуществляют при температуре 360°С, объемной скорости подачи сырья 0,5 ч-1, под давлением 5,0 МПа, с объемным отношением водорода к сырью 1200:1 нм3/м3.

Пример 2.

Газосырьевая смесь, состоящая из вакуумного газойля и водородсодержащего газа, поступает в реактор со стационарным слоем катализаторов и проходит последовательно через послойно загруженную каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов, где первым слоем по ходу газосырьевой смеси загружают 70 об. % алюмокобальтмолибденового катализатора глубокого гидрообессеривания состава, масс. %: оксид кобальта 7,0, оксид молибдена 21,0, оксида кремния 10,0 и оксид алюминия остальное, а вторым слоем по ходу газосырьевой смеси загружают 30 об. % алюмоникельмолибденового катализатора деазотирования состава, масс. %: оксид никеля 7,5, оксид молибдена 21,0, оксид фосфора 2,0, оксид кремния 3,5 и оксид алюминия остальное. Перед проведением процесса гидрооблагораживания катализаторы сульфидировали диметилдисульфидом в токе водорода при температуре 300°С.

Процесс гидрооблагораживания вакуумного газойля, содержащего 2,15 масс. % серы, 0,08 масс. % азота осуществляют при температуре 410°С, объемной скорости подачи сырья 1,0 ч-1, под давлением 8,0 МПа, с объемным отношением водорода к сырью 800:1 нм3/м3.

Пример 3.

Газосырьевая смесь, состоящая из вакуумного газойля и водородсодержащего газа, поступает в реактор со стационарным слоем катализаторов и проходит последовательно через послойно загруженную каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов, где первым слоем по ходу газосырьевой смеси загружают 75 об. % алюмокобальтмолибденового катализатора глубокого гидрообессеривания состава, масс. %: оксид кобальта 6,0, оксид молибдена 18,0, оксид кремния 16,0 и оксид алюминия остальное, а вторым слоем по ходу газосырьевой смеси загружают 25 об. % алюмоникельмолибденового катализатора деазотирования состава, масс. %: оксид никеля 9,0, оксид молибдена 24,0, оксид фосфора 1,0, оксид кремния 1,8 и оксид алюминия остальное. Перед проведением процесса гидрооблагораживания катализаторы сульфидировали диметилдисульфидом в токе водорода при температуре 300°С.

Способ гидрооблагораживания вакуумного газойля, содержащего 2,15 масс. % серы, 0,08 масс. % азота осуществляют при температуре 450°С, объемной скорости подачи сырья 2,0 ч-1, под давлением 20,0 МПа, с объемным отношением водорода к сырью 400:1 нм3/м3.

Эффективность способа гидрооблагораживания вакуумного газойля, проведенного по первому варианту - по примерам 1-3, оценивалась в процессе гидрооблагораживания вакуумного газойля, содержащего 2,15 масс. % серы, 0,08 масс. % азота путем пропускания газосырьевой смеси водородсодержащего газа и сырья через послойно загруженную каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов, при температуре 360-450°С, давлении 5,0-20,0 МПа, объемной скорости подачи сырья 0,5-2,0 ч-1, объемном отношении водород:сырье 400-1200:1 нм3/м3.

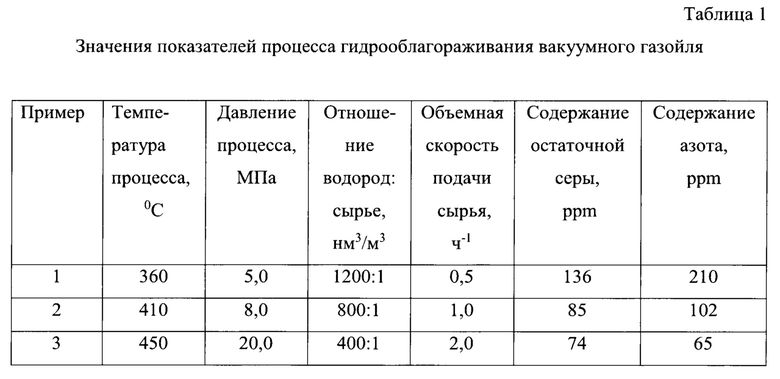

Результаты процесса гидрооблагораживания вакуумного газойля, проведенного по примерам 1-3, представлены в таблице 1.

Из данных таблицы 1 следует, что реализация заявленного изобретения обеспечивает получение гидроочищенного вакуумного газойля с содержанием остаточной серы не более 250 ррт и азота не более 250 ppm.

Пример 4.

Газосырьевая смесь, состоящая из вакуумного газойля и водородсодержащего газа, поступает в реактор со стационарным слоем катализаторов и проходит последовательно через послойно загруженную каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов, где первым слоем по ходу газосырьевой смеси загружают 20 об.% алюмокобальтмолибденового катализатора глубокого гидрообессеривания состава, масс. %: оксид кобальта 6,0, оксид молибдена 18,0, оксид кремния 16,0 и оксид алюминия остальное, вторым слоем по ходу газосырьевой смеси загружают 30 об. % алюмоникельмолибденового катализатора деазотирования состава, масс. %: оксид никеля 9,0, оксид молибдена 24,0, оксид фосфора 1,0, оксид кремния 1,8 и оксид алюминия остальное, третьим слоем по ходу прохождения газосырьевой смеси загружают 50 об. % алюмокобальтмолибденового катализатора глубокого гидрообессеривания состава, масс. %: оксид кобальта 6,0, оксид молибдена 18,0, оксид кремния 16,0 и оксид алюминия остальное. Перед проведением процесса гидрооблагораживания катализаторы сульфидировали диметилдисульфидом в токе водорода при температуре 300°С.

Способ гидрооблагораживания вакуумного газойля, содержащего 1,75 масс. % серы, 0,27 масс. % азота осуществляют при температуре 380°С, объемной скорости подачи сырья 0,5 ч-1, под давлением 5,0 МПа, с объемным отношением водорода к сырью 500:1 нм3/м3.

Пример 5.

Газосырьевая смесь, состоящая из вакуумного газойля и водородсодержащего газа, поступает в реактор со стационарным слоем катализаторов и проходит последовательно через послойно загруженную каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов, где первым слоем по ходу газосырьевой смеси загружают 25 об.% алюмокобальтмолибденового катализатора глубокого гидрообессеривания состава, масс. %: оксид кобальта 7,0, оксид молибдена 21,0, оксида кремния 10,0 и оксида алюминия остальное, вторым слоем по ходу газосырьевой смеси загружают 35 об. % алюмоникельмолибденового катализатора деазотирования состава, масс. %: оксид никеля 7,5, оксид молибдена 21,0, оксид фосфора 2,0, оксид кремния 3,5 и оксид алюминия остальное, третьим слоем по ходу прохождения газосырьевой смеси загружают 40 об. % алюмокобальтмолибденового катализатора глубокого гидрообессеривания состава, масс. %: оксид кобальта 7,0, оксид молибдена 21,0, оксида кремния 10,0 и оксида алюминия остальное. Перед проведением процесса гидрооблагораживания катализаторы сульфидировали диметилдисульфидом в токе водорода при температуре 300°С.

Способ гидрооблагораживания вакуумного газойля, содержащего 1,75 масс. % серы, 0,27 масс. % азота осуществляют при температуре 400°С, объемной скорости подачи сырья 1,0 ч-1, под давлением 8,0 МПа, с объемным отношением водорода к сырью 800:1 нм3/м3.

Пример 6.

Газосырьевая смесь, состоящая из вакуумного газойля и водородсодержащего газа, поступает в реактор со стационарным слоем катализаторов и проходит последовательно через послойно загруженную каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов, где первым слоем по ходу газосырьевой смеси загружают 30 об.% алюмокобальтмолибденового катализатора глубокого гидрообессеривания состава, масс. %: оксид кобальта 8,0, оксид молибдена 24,0, оксида кремния 6,0 и оксида алюминия остальное, вторым слоем по ходу газосырьевой смеси загружают 40 об. % алюмоникельмолибденового катализатора деазотирования состава, масс. %: оксид никеля 5,0, оксид молибдена 18,0, оксид фосфора 3,0, оксид кремния 5,5 и оксид алюминия остальное, третьим слоем по ходу прохождения газосырьевой смеси загружают 30 об. % алюмокобальтмолибденового катализатора глубокого гидрообессеривания состава, масс. %: оксид кобальта 8,0, оксид молибдена 24,0, оксида кремния 6,0 и оксид алюминия остальное. Перед проведением процесса гидрооблагораживания катализаторы сульфидировали диметилдисульфидом в токе водорода при температуре 300°С.

Способ гидрооблагораживания вакуумного газойля, содержащего 1,75 масс. % серы, 0,27 масс. % азота осуществляют при температуре 450°С, объемной скорости подачи сырья 1,5 ч-1, под давлением 20,0 МПа, с объемным отношением водорода к сырью 1200:1 нм3/м3.

Эффективность способа гидрооблагораживания вакуумного газойля, проведенного по второму варианту - примерам 4-6, оценивалась в процессе гидрооблагораживания вакуумного газойля, содержащего 1,75 масс. % серы, 0,27 масс. % азота путем пропускания газосырьевой смеси водородсодержащего газа и сырья через послойно загруженную каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов, при температуре 380-450°С, давлении 5,0-20,0 МПа, объемной скорости подачи сырья 0,5-1,5 ч-1, объемном отношении водород : сырье 500-1200:1 нм3/м3.

Перед проведением процесса гидрооблагораживания катализаторы сульфидируют диметилдисульфидом в токе водорода при температуре 300°С.

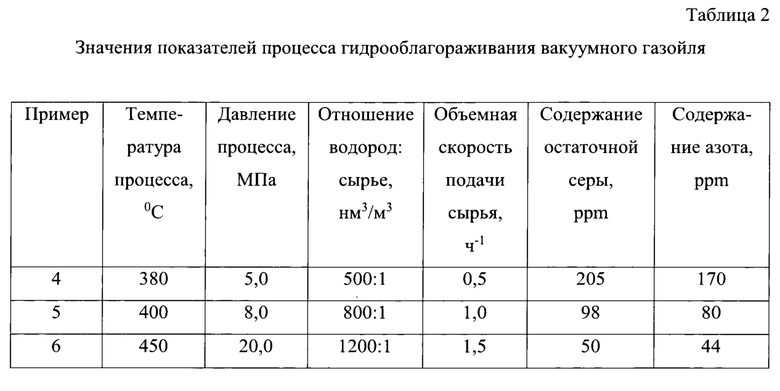

Результаты процесса гидрооблагораживания вакуумного газойля, проведенного по примерам 4-6, представлены в таблице 2.

Из данных таблицы 2 следует, что заявляемый способ гидрооблагораживания вакуумного газойля, обеспечивает получение гидроочищенного вакуумного газойля с содержанием остаточной серы не более 250 ppm и азота не более 250 ppm.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки каталитической системы гидрооблагораживания вакуумного газойля и алюмокобальтмолибденового и алюмоникельмолибденового катализаторов (варианты) | 2020 |

|

RU2745703C1 |

| Катализатор гидрооблагораживания вакуумного газойля и способы его приготовления (варианты) | 2016 |

|

RU2616601C1 |

| Способ каталитического гидрооблагораживания остатка газового конденсата | 2020 |

|

RU2723625C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2017 |

|

RU2680386C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ГИДРООБЛАГОРАЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2004 |

|

RU2271861C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2018 |

|

RU2691067C1 |

| Катализатор глубокого гидрообессеривания вакуумного газойля и способ его приготовления (варианты) | 2018 |

|

RU2666733C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2019 |

|

RU2737803C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 1995 |

|

RU2084492C1 |

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2109563C1 |

Изобретение относится к способу гидрооблагораживания вакуумного газойля. Газосырьевую смесь, состоящую из вакуумного газойля, содержащего более 2,0 мас.% серы и менее 0,1 мас.% азота, и водородсодержащего газа, последовательно пропускают через послойно загруженную каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов. Первым слоем по ходу газосырьевой смеси загружают 60-75 об.% алюмокобальтмолибденового катализатора глубокого гидрообессеривания, содержащего, мас.%: оксид кобальта 6,0-8,0, оксид молибдена 18,0-24,0, оксид кремния 6,0-16,0 и оксид алюминия остальное. Вторым слоем - 25-40 об.% алюмоникельмолибденового катализатора деазотирования, содержащего, мас.%: оксид никеля 5,0-9,0, оксид молибдена 18,0-24,0, оксид фосфора 1,0-3,0, оксид кремния 1,8-5,5 и оксид алюминия остальное. Процесс проводят при температуре 360-450°С, давлении 5,0-20,0 МПа, объемной скорости подачи газосырьевой смеси 0,5-2,0 ч-1, объемном отношении водород : сырье 400-1200:1 нм3/м3. Также изобретение касается варианта способа гидрооблагораживания вакуумного газойля. Технический результат - получение гидроочищенного вакуумного газойля с содержаниями остаточной серы не более 250 ppm и азота не более 250 ppm, что позволяет получать в процессе каталитического крекинга компонент высокооктанового бензина с содержанием серы менее 10 ppm, который не требует дополнительной гидроочистки. 2 н.п. ф-лы, 2 табл., 6 пр.

1. Способ гидрооблагораживания вакуумного газойля, заключающийся в последовательном прохождении газосырьевой смеси, состоящей из вакуумного газойля, содержащего более 2,0 мас.% серы и менее 0,1 мас.% азота, и водородсодержащего газа, через послойно загруженную каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов, где первым слоем по ходу газосырьевой смеси загружают 60-75 об.% алюмокобальтмолибденового катализатора глубокого гидрообессеривания, содержащего, мас.%: оксид кобальта 6,0-8,0, оксид молибдена 18,0-24,0, оксид кремния 6,0-16,0 и оксид алюминия остальное, а вторым слоем - 25-40 об.% алюмоникельмолибденового катализатора деазотирования, содержащего, мас.%: оксид никеля 5,0-9,0, оксид молибдена 18,0-24,0, оксид фосфора 1,0-3,0, оксид кремния 1,8-5,5 и оксид алюминия остальное, при этом процесс проводят при температуре 360-450°С, давлении 5,0-20,0 МПа, объемной скорости подачи сырья 0,5-2,0 ч-1, объемном отношении водород : сырье 400-1200:1 нм3/м3.

2. Способ гидрооблагораживания вакуумного газойля, заключающийся в последовательном прохождении газосырьевой смеси, состоящей из вакуумного газойля, содержащего менее 2,0 мас.% серы и более 0,1 мас.% азота, и водородсодержащего газа, через послойно загруженную каталитическую систему, состоящую из алюмокобальт- и алюмоникельмолибденовых катализаторов, первым слоем по ходу газосырьевой смеси загружают 20-30 об.% алюмокобальтмолибденового катализатора глубокого гидрообессеривания, содержащего, мас.%: оксид кобальта 6,0-8,0, оксид молибдена 18,0-24,0, оксид кремния 6,0-16,0 и оксид алюминия остальное, вторым слоем по ходу газосырьевой смеси загружают 30-40 об.% алюмоникельмолибденового катализатора деазотирования, содержащего, мас.%: оксид никеля 5,0-9,0, оксид молибдена 18,0-24,0, оксид фосфора 1,0-3,0, оксид кремния 1,8-5,5 и оксид алюминия остальное, и третьим слоем по ходу прохождения газосырьевой смеси загружают 50-30 об.% алюмокобальтмолибденового катализатора глубокого гидрообессеривания, содержащего, мас.%: оксид кобальта 6,0-8,0, оксид молибдена 18,0-24,0, оксид кремния 6,0-16,0 и оксид алюминия остальное, при этом процесс проводят при температуре 380-450°С, давлении 5,0-20,0 МПа, объемной скорости подачи сырья 0,5-1,5 ч-1, объемном отношении водород : сырье 500-1200:1 нм3/м3.

| СПОСОБ ГИДРООЧИСТКИ ВАКУУМНОГО ДИСТИЛЛЯТА, ИСПОЛЬЗУЮЩИЙ ПОСЛЕДОВАТЕЛЬНОСТЬ КАТАЛИЗАТОРОВ | 2014 |

|

RU2651269C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2478428C1 |

| Катализатор гидрооблагораживания вакуумного газойля и способы его приготовления (варианты) | 2016 |

|

RU2616601C1 |

| Дорожный моторный каток с разбрызгивателем воды | 1928 |

|

SU26317A1 |

| WO 2009058783 A1, 07.05.2009. | |||

Авторы

Даты

2021-08-18—Публикация

2020-01-24—Подача