Изобретение относится к способу гидрооблагораживания вторичных дистиллятов и может быть использовано в нефтеперерабатывающей промышленности для получения реактивных топлив специального назначения Т-6 и нафтил, дизельного топлива и маловязкой углеводородной основы для буровых растворов.

Вторичные дистилляты являются сложным сырьем для переработки в процессе гидроочистки, и из-за высокого содержания ароматических и других ненасыщенных углеводородов составляют, чаще всего лишь 30-50% сырья установок гидроочистки дизельного топлива.

При гидрооблагораживании вторичных дистиллятов необходимо учитывать следующее. Ненасыщенные углеводороды склонны к полимеризации на лобовых слоях катализаторных систем, поэтому целесообразно подбирать пакет катализаторов с ранжированной активностью и гидравлическим сопротивлением. Ароматические углеводороды гидрируются со значительным выделением тепла, что обуславливает необходимость корректного применение квенча, а также преимущественную реализацию гидрооблагораживания в две стадии. Удаление серы на первой стадии позволяет использовать на второй катализаторы, содержащие благородные металлы, для достижения глубокого гидрирования.

Кроме того, при гидрооблагораживании вторичных дистиллятов в чистом виде, получаемые продукты гидрирования имеют высокую плотность, производство из них товарных среднедистиллятных нефетпродуктов требует осуществления процесса таким образом, чтобы обеспечивался некоторый крекинг. Применение катализаторов изодепарафинизации может позволить увеличить выход низкозастывающих продуктов.

Известен способ производства реактивного и дизельного топлива (Патент US 4427534, 1984), в котором показано, что реактивное и дизельное топливо могут быть получены из высокоароматизированного (60-85% об.) углеводородсодержащего сырья, в условиях гидрирования/гидрокрекинга с предварительно сульфидированным катализатором, промотированным фтором, содержащим никель и вольфрам на кремнеземно-глиноземном носителе в интервале температур 330-425°С и давлении 5,2-14,0 МПа. Процесс гидрирования/гидрокрекинга проводят в одну стадию или, при высоком содержании азота, с предварительным деазотированием.

К недостаткам способа относится невозможность получения реактивного и дизельного топлив в соответствии с требованиями современных стандартов РФ. Отсутствие защитного слоя ускорит дезактивацию катализатора, что приведет к сокращению общего цикла работы установки.

Те же недостатки присущи способу получения высокоплотного реактивного топлива (Патент US 4875992, 1989), в соответствии с которым сырье, содержащее 85-100% мас., конденсированных бициклических ароматических и прогидрированных бициклических ароматических углеводородов (легкие каталитические, угольные, битуминозные или сланцевые дистилляты), подвергается на первой стадии гидроочистке и гидродеазотированию на катализаторе, содержащем один или несколько металлов VIB группы или VIII группы, или обе группы металлов до остаточного содержания серы не более 20 мг/кг и азота - не более 5 мг/кг. Затем проводят гидрирование при невысокой температуре (225-260°С) и давлении 6,8 МПа в присутствии фторированного алюмооксидного катализатора, содержащего благородный металл VIII группы. Продукт содержит 13-16 об %. ароматических углеводородов. Из продукта второй стадии посредством ректификации выделяют реактивное топливо с плотностью от 850 до 900 кг/м3 и содержанием ароматических углеводородов до 30% мас.

Известен также способ получения высокоэнергетических дистиллятных топлив (Патент US 8980081, 2015), включающий контактирование исходного сырья с содержанием ароматических углеводородов не менее 40% мас., выкипающего в интервале температур 150-430°С, с водородом в одностадийной реакторной системе, содержащей секцию гидроочистки и гидрокрекинга, в присутствии каталитической системы, состоящей из: NiMo катализатора гидроочистки, цеолитного NiW катализатора гидрирования/гидрокрекинга, NiMo катализатора деметаллизации. К недостаткам способа относится ограниченный ассортимент вырабатываемой целевой продукции и применение высоких давлений (до 24 МПа), что значительно увеличивает металлоемкость установки и приводит снижению экономических показателей процесса.

Описан способ получения реактивного топлива для сверхзвуковой авиации (патент РФ 2535670, 2020) путем гидрирования концентрата ароматических углеводородов в присутствии водородсодержащего газа и катализатора, при повышенных температуре и давлении, который характеризуется тем, что в качествесырья используют высококипящий остаток производства ксилолов без его дополнительной ректификации. В качестве катализатора гидрирования используется алюмоплатиновый катализатор с содержанием платины 0,6% мас. Процесс гидрирования осуществляется при давлении до 4 МПа, температуре 250-300°С, объемной скорости подачи сырья 0,5-1,0 ч-1 и соотношении водородсодержащий газ/сырье до 1500 нм3/м3. К недостаткам способа относится ограниченность сырьевых ресурсов, низкий выход целевого продукта и возможность получения только одного вида топлива (Т-8 В).

Известны также способы получения низкозастывающих термостабильных углеводородных фракций (Патенты RU 2561918, 2015; RU 2292380, 2007; RU 2750728, 2021) путем контактирования исходного сырья с водородсодержащим газом в присутствии сульфидных катализаторов при давлениях 23-32 МПа. В качестве исходного сырья используют смесь вакуумного дистиллята и газойля каталитического крекинга, имеющую высокое содержание ароматических углеводородов (50-80% мас.). Выделенные из гидрогенизатов топливные фракции, выкипающие в диапазоне 195-270°С, после введения антиокислительной присадки по всем показателям качества соответствуют требованиям на горючее нафтил и топливо Т-6. Выход целевых фракций составляет порядка 52-58% мас. К недостаткам способа относится сложность обеспечения оптимального температурного режима в реакционной зоне для каждого типа катализатора, относительно низкий выход целевого продукта, применение высоких давлений (до 32 МПа). Кроме того, используют нерегенерируемые катализаторы в сульфидной форме (сульфидирование производят на стадии приготовления катализатора), что ограничивает срок их полезной эксплуатации.

Описан способ получения высокоплотного реактивного топлива для сверхзвуковой авиации (Патент RU 2657733, 2018) путем гидрирования фракций каменноугольной смолы при температуре 340-390°С и давлении водорода 3-8 МПа в присутствии водорода и катализатора, представляющего собой сульфид вольфрама WS2, промотированный сульфидом никеля NiS и нанесенный на носитель - оксид алюминия. Техническое решение позволяет получить высокоплотную (плотность при 20°С - 866 кг/м3) топливную фракцию (170-239°С) с содержанием ароматических углеводородов 1-3% мас., серы менее 30 мг/кг, температурой начала кристаллизации ниже минус 63°С; низшей теплотой сгорания - 42930 МДж/кг. Однако получаемая топливная фракция по фракционному составу и содержанию серы не отвечает нормативным требованиям к реактивному топливу Т-6 и горючему нафтил.

Близким по технической сущности к предлагаемому изобретению является способ получения деароматизированного экологически чистого дизельного топлива с ультранизким содержанием серы (RU 2362797, 2009), состоящий в том, что нефтяную прямогонную дизельную фракцию, выкипающую в пределах 172-365°С, или указанную фракцию в смеси с дизельными фракциями вторичных процессов, подвергают на первой стадии гидроочистке на катализаторе, содержащем (% мас.): оксид никеля 3,0 - 8,0; оксид молибдена 11,0-22,0; промотор 0,2 - 4,0; оксид алюминия - остальное, при температуре 280-410°С, под давлением 3,0-7,0 МПа, при объемной скорости подачи сырья 0,5-2,5 ч-1 и при отношении водородсодержащего газа к сырью 300-500:1 нм3/м3.

Затем полученный продукт подвергают деароматизации, совмещенной с изодепарафинизацией, на катализаторе, содержащем (% мас.): платина - 0,15 - 0,6; оксид вольфрама - 1,0 - 4,0; промотор - 0,2 - 1,0; цеолит ZSM-5 в Н-форме - 5,0 - 40,0; оксид алюминия - остальное, при температуре 220-360°С, под давлением водорода 2,5-4,5 МПа, при объемной скорости подачи сырья 0,5-2,5 ч-1, при отношении водородсодержащего газа к сырью 500-1500:1 нм3/м3, при этом содержание сероводорода в водородсодержащем газе, циркулирующем на стадии деароматизации, совмещенной с изодепарафинизацией, не превышает 10 млн-1.

В соответствии с известным способом варьированием технологических параметров ведения процесса, возможно получение деароматизированного дизельного топлива (содержание ароматических углеводородов менее 10% мас.) с ультранизким содержанием серы (менее 10 мг/кг) с широким интервалом температуры застывания (от минус 26°С до минус 62°С), что позволяет его квалифицировать как зимнее или арктическое дизельные топлива различных сортов. Способ обеспечивает выход деароматизированного дизельного топлива в зависимости от качества исходного сырья, заданного качества получаемого продукта и выбранных параметров проведения процесса, в диапазоне 88-95% мас.

Недостатками указанного способа являются:

- невозможность переработки вторичных дистиллятов в чистом виде при заявленных технологических параметрах процесса;

- невозможность получения реактивных топлив, а также маловязкой углеводородной основы для буровых растворов, отвечающих нормативным стандартам.

Задачей настоящего изобретения является разработка способа гидрооблагораживания вторичных дистиллятов, обеспечивающего получение глубоко деароматизированных дистиллятов, пригодных для выделения основы дизельных и реактивных топлив, маловязкой углеводородной основы для буровых растворов.

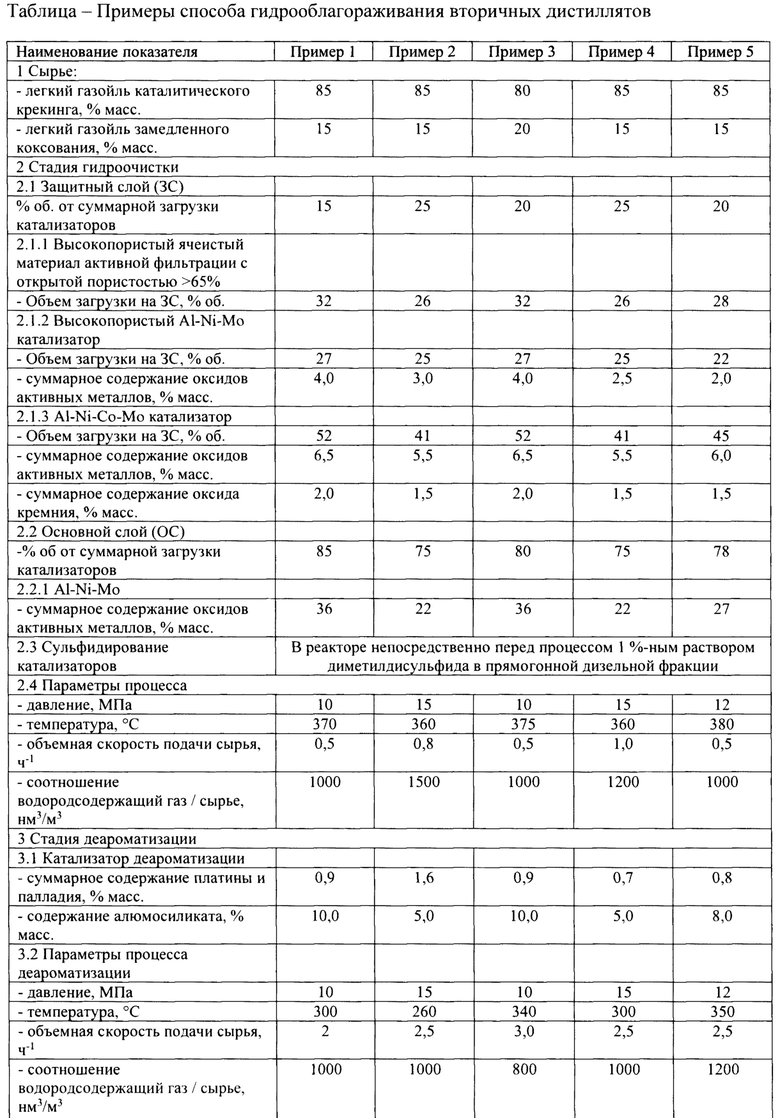

Поставленная задача достигается разработкой способа гидрооблагораживания вторичных дистиллятов, включающего стадии гидроочистки и деароматизации, причем гидроочистку осуществляют при температуре 360-380°С, под давлением 10-15 МПа, при объемной скорости подачи сырья 0,5-1,0 ч-1 и при отношении водородсодержащего газа к сырью 1000-1500 нм3/м3 с использованием предварительно сульфидированного пакета катализаторов, состоящего на 75-85% об. из основного слоя и на 15-25% об. расположенного над ним защитного слоя, при этом основной слой состоит из алюмоникельмолибденового катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор от 22 до 36% мас., а защитный слой расположен первым по ходу движения углеводородного сырья и состоит из 26-32% об. высокопористого ячеистого материала активной фильтрации с открытой пористостью более 65%; 22-27% об. высокопористого алюмоникельмолибденового катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор не менее 2,0% мас.; 41-52% об. алюмоникелькобальтмолибденового катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор не менее 5,5% мас., и содержанием оксида кремния не более 2,0% мас.

Деароматизацию осуществляют при температуре 260-350°С, под давлением 10-15 МПа, при объемной скорости подачи сырья 2,0-3,0 ч-1 и при отношении водородсодержащего газа к сырью 800-1200 нм3/м3 с использованием катализатора на основе благородных металлов с суммарным содержанием платины и палладия на прокаленный катализатор не более 1,6% мас., и содержанием алюмосиликата от 5 до 10% мас.

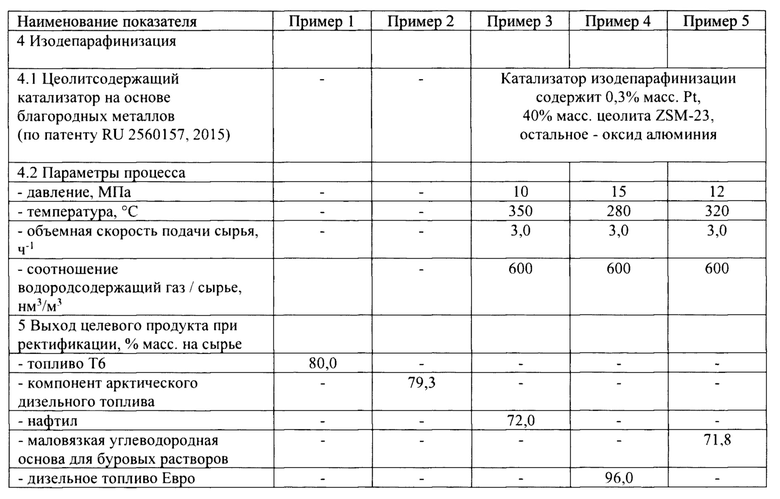

Продукт деароматизации при необходимости (например, для получения основы топлива нафтил, дизельного топлива Евро, маловязкой углеводородной основы для буровых растворов - примеры 3-5) подвергают изодепарафинизации с использованием цеолитсодержащего катализатора на основе благородных металлов. Для этого использовали катализатор изодепарафинизации по патенту RU 2560157, 2015, который содержит 0,3% мас., платины, 40% масс, цеолита ZSM-23, остальное - оксид алюминия, при температуре 280-350°С, под давлением 10-15 МПа, при объемной скорости подачи сырья 3,0 ч-1 и при отношении водородсодержащего газа к сырью 600 нм3/м3.

Предпочтительно, чтобы смесь вторичных средних дистиллятов состояла из 80-85% масс, легкого газойля каталитического крекинга и 15-20% мас., легкого газойля замедленного коксования.

Сульфидированную форму катализаторов пакета стадии гидроочистки, возможно получать осернением соответствующих оксидных форм катализаторов 1%-ным раствором диметидисульфида в прямогонной дизельной фракции непосредственно в реакторе.

Деароматизацию и изодепарафинзаццию осуществляют в присутствии водородсодержащего газа с содержанием сероводорода не более 10 млн-1.

Продукты гидрооблагораживания разделяют ректификацией с формированием целевых дистиллятных фракций, соответствующих топливу Т-6 (Пример 1), компоненту арктического дизельного топлива (Пример 2), топливу нафтил (Пример 3), дизельному топливу Евро (Пример 4), маловязкой углеводородной основе для буровых растворов (Пример 5).

Примеры предлагаемого способа представлены в таблице.

Предлагаемый способ гидрооблагораживания вторичных дистиллятов согласно примерам 1-5 при давлении не выше 15 МПа обеспечивает получение широкого ассортимента целевых дистиллятных фракций, включая реактивные топлива специального назначения Т-6 и нафтил, маловязкой углеводородной основы для буровых растворов, дизельного топлива Евро, компонента арктического дизельного топлива.

Технический результат - способ гидрооблагораживания вторичных дистиллятов, обеспечивает получение глубоко деароматизированных дистиллятов, пригодных для выделения основы дизельных и реактивных топлив, маловязкой углеводородной основы для буровых растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕАРОМАТИЗИРОВАННОГО ДИЗЕЛЬНОГО ТОПЛИВА С УЛЬТРАНИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2008 |

|

RU2362797C1 |

| Способ получения топлива для летательных аппаратов | 2020 |

|

RU2750728C1 |

| Способ получения реактивных и дизельных топлив из смеси растительного и нефтяного сырья | 2019 |

|

RU2737724C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ ДЛЯ НЕФТЯНЫХ МАСЕЛ | 2006 |

|

RU2310681C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ | 2011 |

|

RU2468864C1 |

| Способ использования катализатора гидрирования диолефинов в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2714139C1 |

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО И КОКСОХИМИЧЕСКОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2102139C1 |

| КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ И СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1996 |

|

RU2109563C1 |

| Способ гидрогенизационной переработки растительного и нефтяного сырья | 2019 |

|

RU2741302C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛАТОВ | 2005 |

|

RU2293757C1 |

Изобретение относится к способу гидрооблагораживания углеводородного сырья вторичного происхождения, состоящего из смеси 80-85 мас.% легкого газойля каталитического крекинга и 15-20 мас.% легкого газойля замедленного коксования, включающему стадии гидроочистки и деароматизации, изодепарафинизации с получением продуктов гидрооблагораживания. Гидроочистку осуществляют при температуре 360-380°С, под давлением 10-15 МПа, при объемной скорости подачи сырья 0,5-1,0 ч-1 и при отношении водородсодержащего газа к сырью 1000-1500 нм3/м3 с использованием предварительно сульфидированного пакета катализаторов, состоящего на 75-85 об.% из основного слоя и на 15-25 об.% расположенного над ним защитного слоя, при этом основной слой состоит из алюмоникельмолибденового катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор от 22 до 36 мас.%, а защитный слой расположен первым по ходу движения углеводородного сырья и состоит из 26-32 об.% высокопористого ячеистого материала активной фильтрации с открытой пористостью более 65%; 22-27 об.% высокопористого алюмоникельмолибденового катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор не менее 2,0 мас.%; 41-52 об.% алюмоникелькобальтмолибденового катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор не менее 5,5 мас.% и содержанием оксида кремния не более 2,0 мас.%. Деароматизацию осуществляют при температуре 260-350°С, под давлением 10-15 МПа, при объемной скорости подачи сырья 2,0-3,0 ч-1 и при отношении водородсодержащего газа к сырью 800-1200 нм3/м3 с использованием катализатора на основе благородных металлов с суммарным содержанием платины и палладия на прокаленный катализатор не более 1,6 мас.% и содержанием алюмосиликата от 5 до 10 мас.%. Технический результат - получение глубоко деароматизированных дистиллятов, пригодных для выделения основы дизельных и реактивных топлив, маловязкой углеводородной основы для буровых растворов. 4 з.п. ф-лы, 1 табл., 5 пр.

1. Способ гидрооблагораживания углеводородного сырья вторичного происхождения, состоящего из смеси 80-85 мас.% легкого газойля каталитического крекинга и 15-20 мас.% легкого газойля замедленного коксования, включающий стадии гидроочистки и деароматизации, изодепарафинизации с получением продуктов гидрооблагораживания, причем гидроочистку осуществляют при температуре 360-380°С, под давлением 10-15 МПа, при объемной скорости подачи сырья 0,5-1,0 ч-1 и при отношении водородсодержащего газа к сырью 1000-1500 нм3/м3 с использованием предварительно сульфидированного пакета катализаторов, состоящего на 75-85 об.% из основного слоя и на 15-25 об.% расположенного над ним защитного слоя, при этом основной слой состоит из алюмоникельмолибденового катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор от 22 до 36 мас.%, а защитный слой расположен первым по ходу движения углеводородного сырья и состоит из 26-32 об.% высокопористого ячеистого материала активной фильтрации с открытой пористостью более 65%; 22-27 об.% высокопористого алюмоникельмолибденового катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор не менее 2,0 мас.%; 41-52 об.% алюмоникелькобальтмолибденового катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор не менее 5,5 мас.%, и содержанием оксида кремния не более 2,0 мас.%;

деароматизацию осуществляют при температуре 260-350°С, под давлением 10-15 МПа, при объемной скорости подачи сырья 2,0-3,0 ч-1 и при отношении водородсодержащего газа к сырью 800-1200 нм3/м3 с использованием катализатора на основе благородных металлов с суммарным содержанием платины и палладия на прокаленный катализатор не более 1,6 мас.%, и содержанием алюмосиликата от 5 до 10 мас.%.

2. Способ по п. 1, отличающийся тем, что продукт деароматизации подвергают изодепарафинизации с использованием цеолитсодержащего катализатора на основе благородных металлов при температуре 280-350°С, под давлением 10-15 МПа, при объемной скорости подачи сырья 3,0 ч-1 и при отношении водородсодержащего газа к сырью 600 нм3/м3.

3. Способ по п. 1, отличающийся тем, что предварительное сульфидирование пакета катализаторов стадии гидроочистки осуществляют с применением 1%-ного раствора диметидисульфида в прямогонной дизельной фракции непосредственно в реакторе.

4. Способ по п. 1, отличающийся тем, что продукты гидрооблагораживания разделяют ректификацией с формированием целевых дистиллятных фракций.

5. Способ по п. 1, отличающийся тем, что содержание сероводорода в водородсодержащем газе, циркулирующем на стадии деароматизации и изодепарафинизации, не превышает 10 млн-1.

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЯТОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1998 |

|

RU2135548C1 |

| Способ получения топлива для летательных аппаратов | 2020 |

|

RU2750728C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕАРОМАТИЗИРОВАННОГО ДИЗЕЛЬНОГО ТОПЛИВА С УЛЬТРАНИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2008 |

|

RU2362797C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА ДЛЯ СВЕРХЗВУКОВОЙ АВИАЦИИ | 2011 |

|

RU2459859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

| С.В | |||

| Будуква, П.М | |||

| Елецкий, О.О | |||

| Заикина, Г.А | |||

| Соснин, В.А | |||

| Яковлев СРЕДНИЕ ДИСТИЛЛЯТЫ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ И ИХ ПЕРЕРАБОТКА (ОБЗОР), НЕФТЕХИМИЯ, 2019, т | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Прибор для автоматического контроля скорости поездов | 1923 |

|

SU485A1 |

| CN 103502397 A, 08.01.2014 | |||

| US | |||

Авторы

Даты

2024-08-07—Публикация

2023-09-29—Подача