ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к конвейерным системам и, в частности, к системам, предназначенным для разработки длинными забоями.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Системы для разработки длинными забоями, как правило, обеспечивают выемку руды посредством отделения минерала от забоя с минералом и его попадания на конвейер. Извлеченный минерал транспортируют от забоя с минералом посредством конвейера для дальнейшей обработки. Существующие системы имеют недостатки. Например, конвейер, как правило, не имеет скорости, которая регулируется во время добычи полезного ископаемого. Соответственно, конвейер может работать с более высокими скоростями и использовать больше энергии, чем необходимо, даже тогда, когда небольшое количество материала находится на конвейере. Кроме того, если конвейер движется слишком медленно, извлеченная руда не может быть перемещена.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] В одном варианте осуществления изобретения предлагается способ управления системой, предназначенной для разработки длинными забоями, при этом система, предназначенная для разработки длинными забоями, включает в себя длиннозабойный выемочный комбайн, конвейер и множество крепей для поддержания кровли. Способ включает создание - посредством управляющего устройства - профиля нагрузки конвейера, отображающего распределение минерала вдоль длины конвейера, вычисление - посредством управляющего устройства - желательного изменения профиля нагрузки на основе профиля нагрузки конвейера и управление - посредством управляющего устройства - системой, предназначенной для разработки длинными забоями, для регулирования распределения минерала на конвейере на основе желательного изменения профиля нагрузки.

[0004] В другом варианте осуществления изобретения предлагается система, предназначенная для разработки длинными забоями, включающая в себя выемочный комбайн, множество крепей для поддержания кровли и конвейер, имеющий некоторое распределение минерала вдоль длины конвейера, при этом распределение минерала отображается профилем нагрузки. Система, предназначенная для разработки длинными забоями, дополнительно включает в себя множество двигателей, предназначенных для приведения в действие выемочного комбайна, конвейера и крепей для поддержания кровли, и управляющее устройство, выполненное с конфигурацией, обеспечивающей возможность управления данным множеством двигателей, при этом управляющее устройство управляет множеством двигателей на основе желательного изменения профиля нагрузки.

[0005] В еще одном варианте осуществления изобретения предлагается способ управления системой, предназначенной для разработки длинными забоями, при этом система, предназначенная для разработки длинными забоями, имеет множество управляемых компонентов, включающих длиннозабойный выемочный комбайн, конвейер и множество крепей для поддержания кровли. Способ включает определение - посредством управляющего устройства - желательного изменения характеристики конвейера, управление - посредством управляющего устройства - управляемыми компонентами системы, предназначенной для разработки длинными забоями, для достижения желательного изменения характеристики конвейера и управление управляемым компонентами за счет выполнения множества команд для регулирования, по меньшей мере, одного из управляемых компонентов, при этом множество команд выполняются в соответствии с некоторой иерархией.

[0006] В еще одном варианте осуществления изобретения предлагается система, предназначенная для разработки длинными забоями, включающая в себя множество управляемых компонентов, включающих конвейер, выемочный комбайн и множество крепей для поддержания кровли, характеристику конвейера, имеющую желательное изменение характеристики конвейера, и управляющее устройство, электрически соединенное с управляемыми компонентами, при этом управляющее устройство выполнено с конфигурацией, обеспечивающей возможность выполнения множества команд для регулирования работы, по меньшей мере, одного из управляемых компонентов для достижения желательного изменения характеристики конвейера. Система, предназначенная для разработки длинными забоями, дополнительно включает в себя иерархию команд, так что управляющее устройство выполнено с конфигурацией, обеспечивающей возможность выполнения множества команд в соответствии с данной иерархией.

[0007] Другие аспекты изобретения станут очевидными при рассмотрении подробного описания и сопровождающих чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

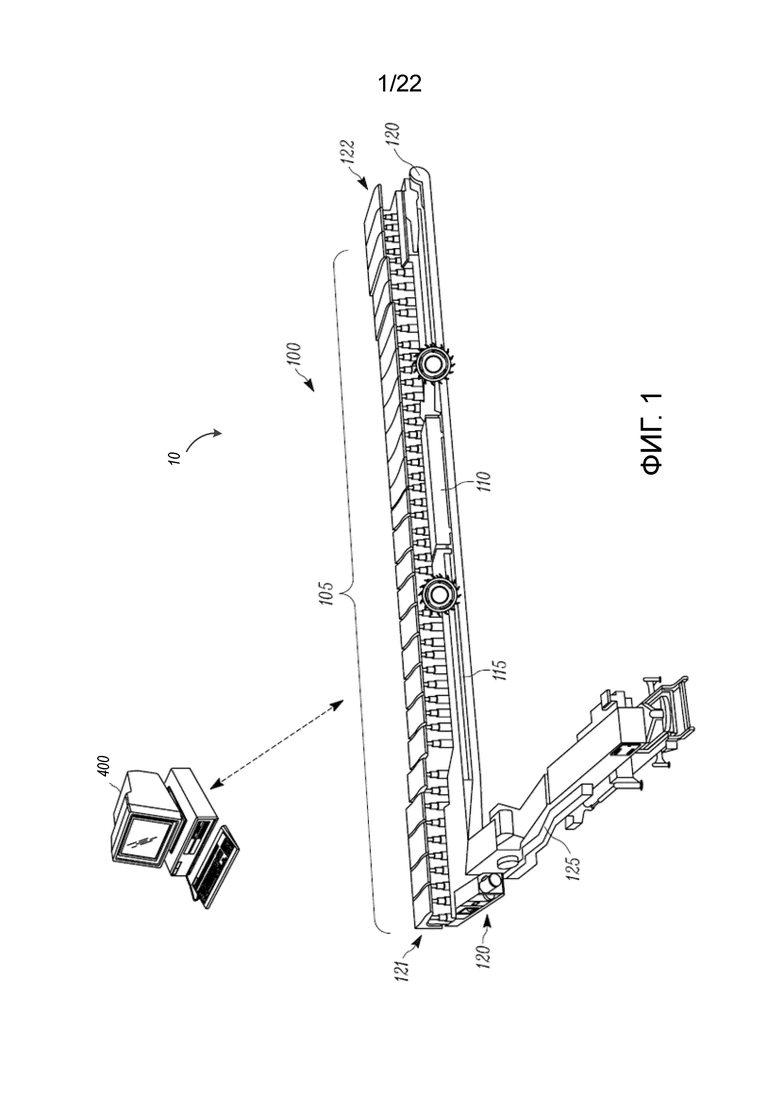

[0008] Фиг.1 представляет собой схематическое изображение системы выемки, включающей в себя систему, предназначенную для разработки длинными забоями, и систему оптимального управления в соответствии с одним вариантом осуществления изобретения.

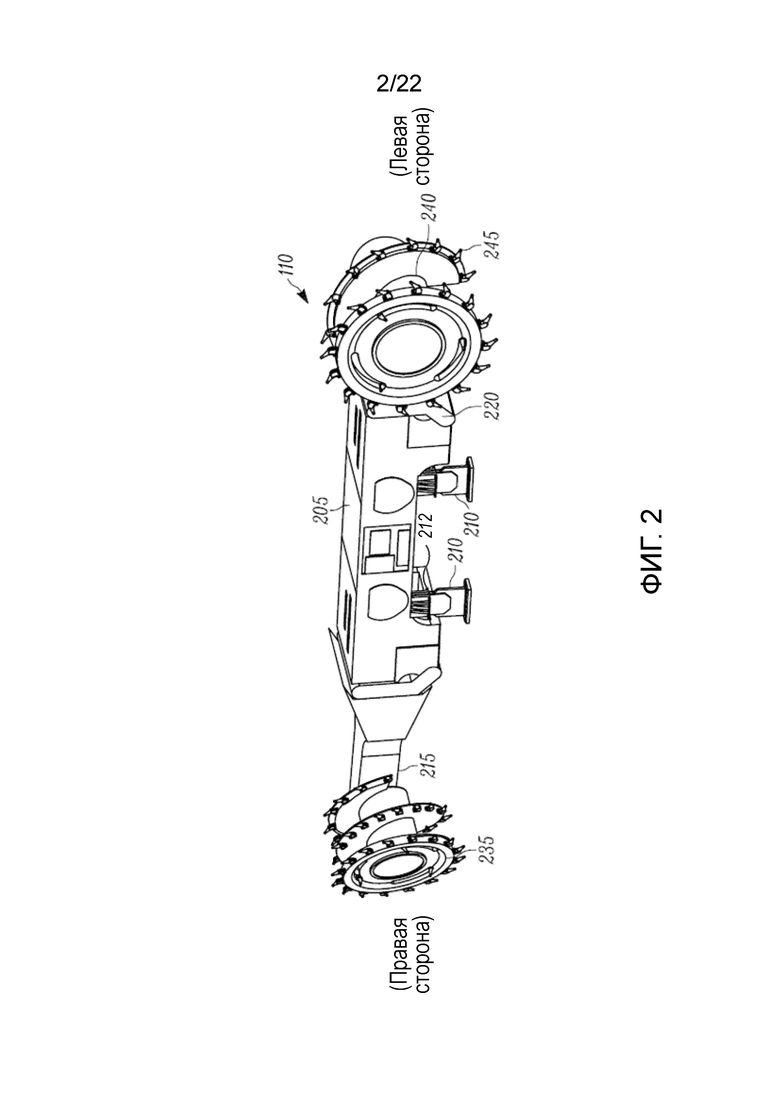

[0009] Фиг.2 представляет собой вид в перспективе длиннозабойного выемочного комбайна системы по фиг.1, предназначенной для разработки длинными забоями.

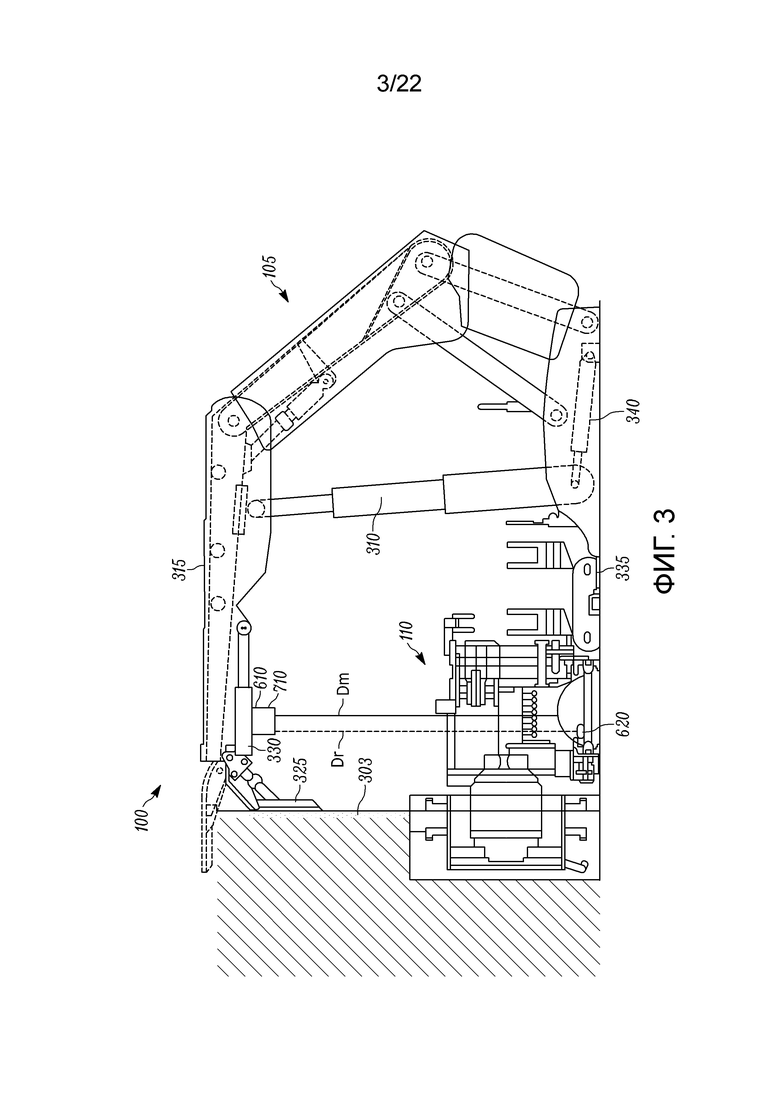

[0010] Фиг.3 представляет собой вид сбоку системы по фиг.1, предназначенной для разработки длинными забоями.

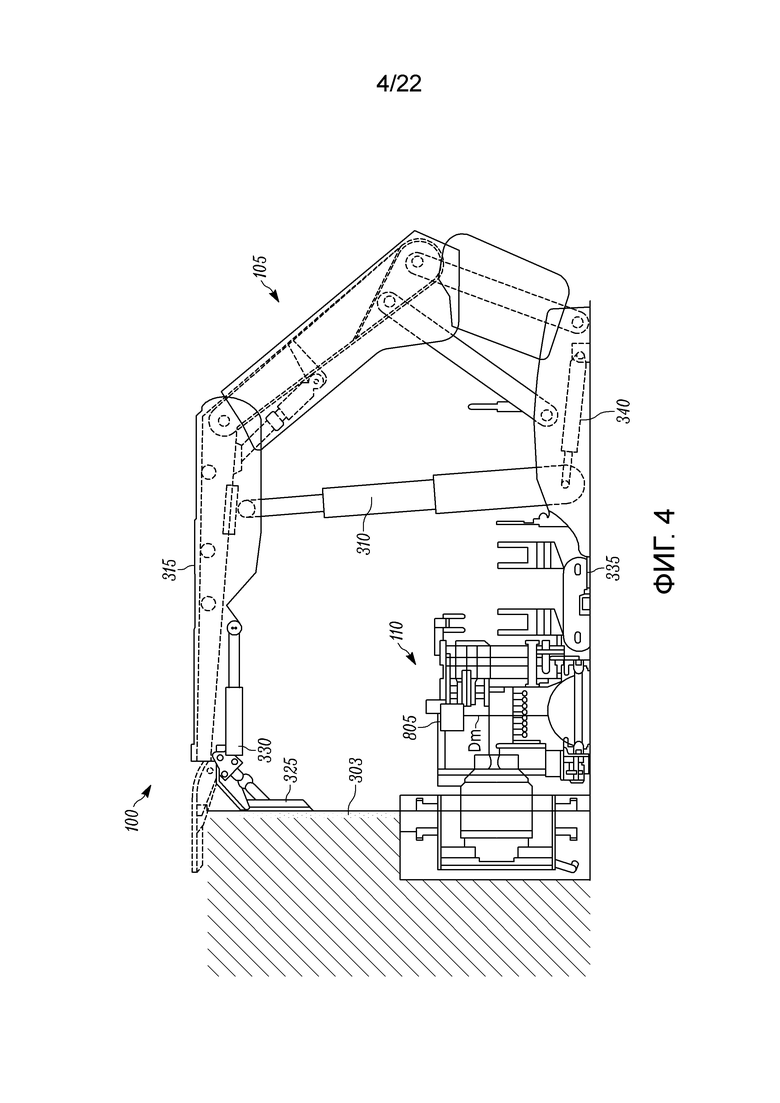

[0011] Фиг.4 представляет собой вид сбоку системы по фиг.1, предназначенной для разработки длинными забоями.

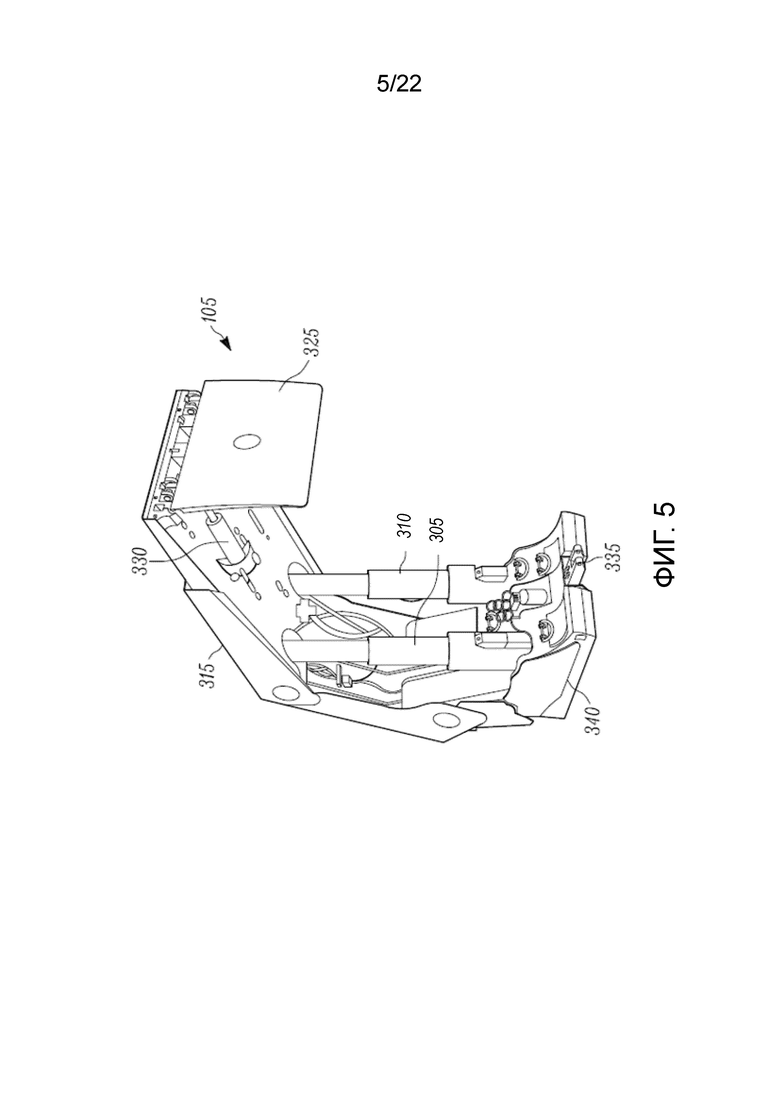

[0012] Фиг.5 представляет собой вид в перспективе механизированной крепи, предназначенной для поддержания кровли и предусмотренной в системе по фиг.1, предназначенной для разработки длинными забоями.

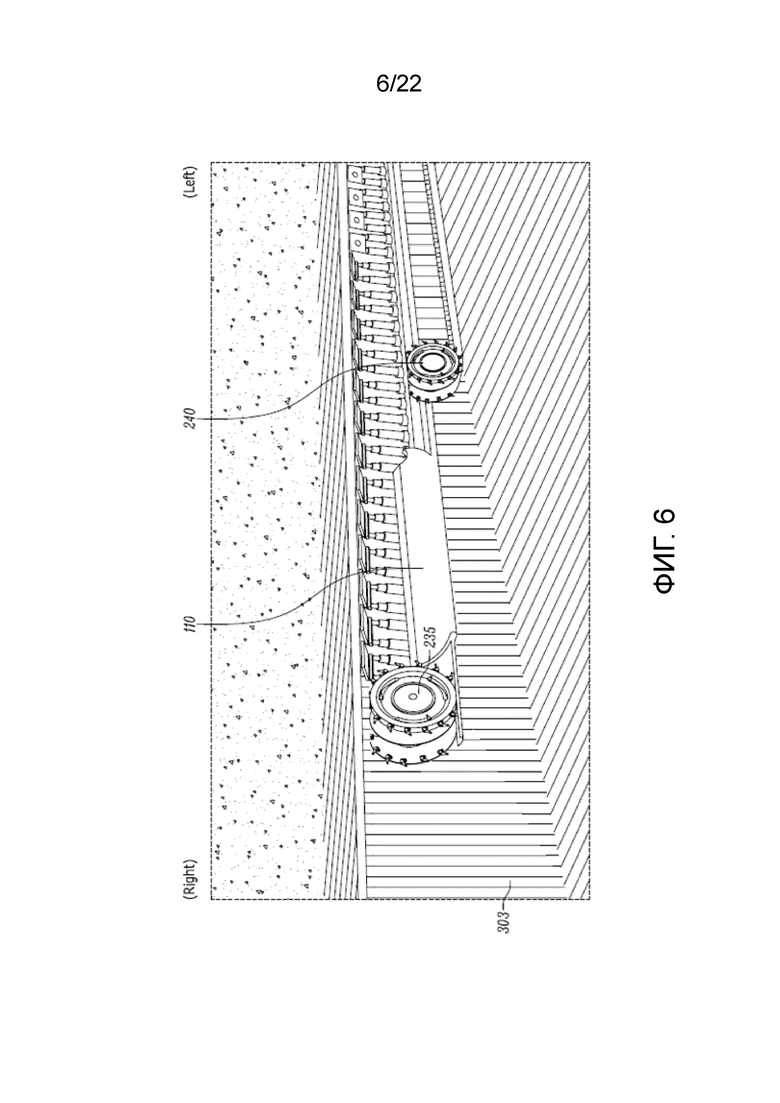

[0013] Фиг.6 иллюстрирует длиннозабойный выемочный комбайн, когда он проходит через угольный пласт.

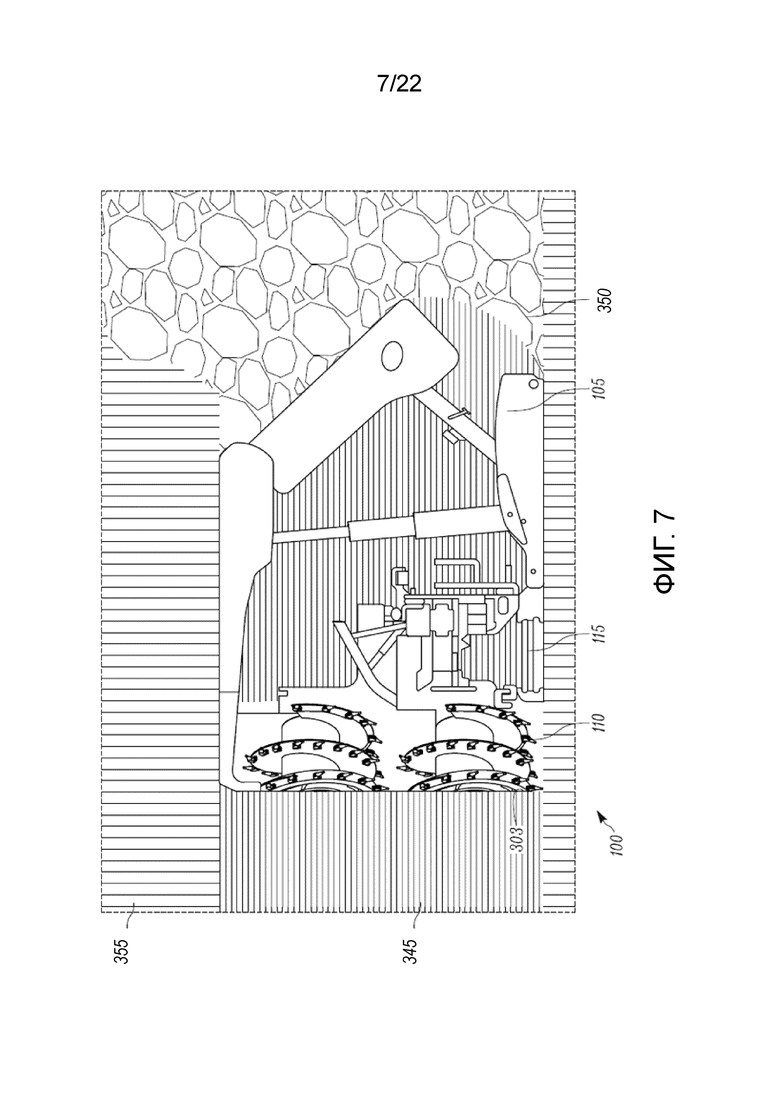

[0014] Фиг.7 иллюстрирует систему разработки по фиг.1, продвигающуюся через угольный пласт.

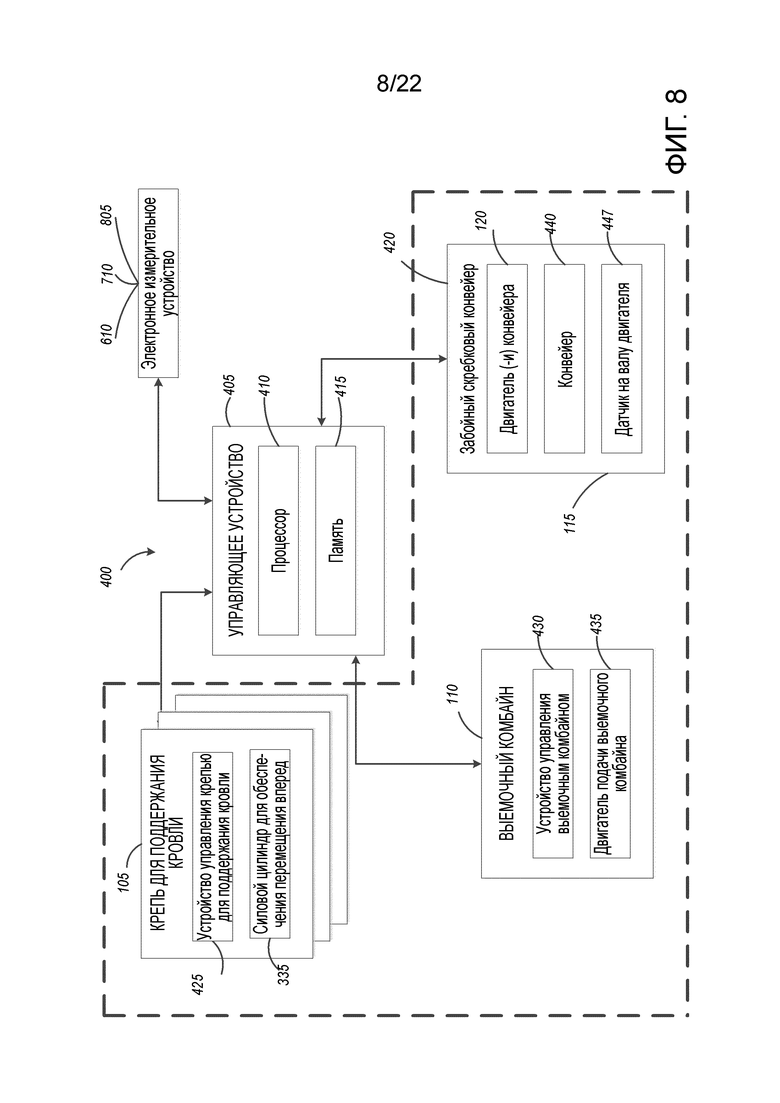

[0015] Фиг.8 представляет собой схематическое изображение системы оптимального управления в соответствии с одним вариантом осуществления изобретения.

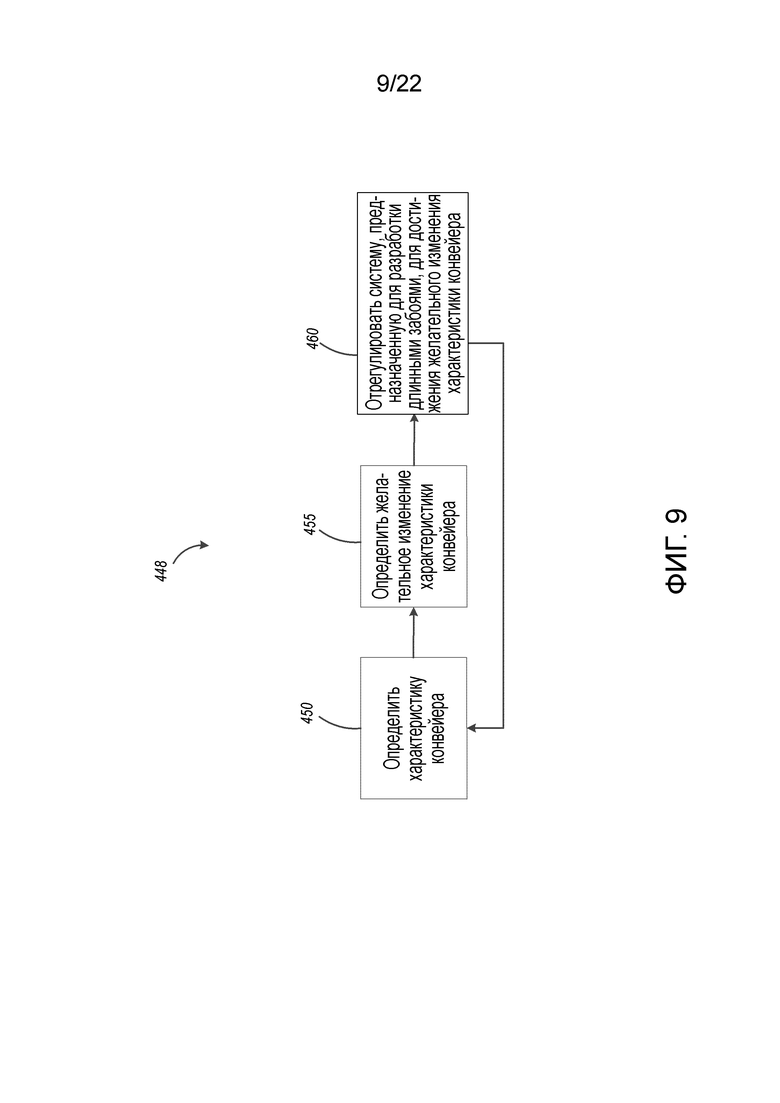

[0016] Фиг.9 представляет собой схему последовательности операций, иллюстрирующую способ управления системой, предназначенной для разработки длинными забоями, в соответствии с системой оптимального управления по фиг.8.

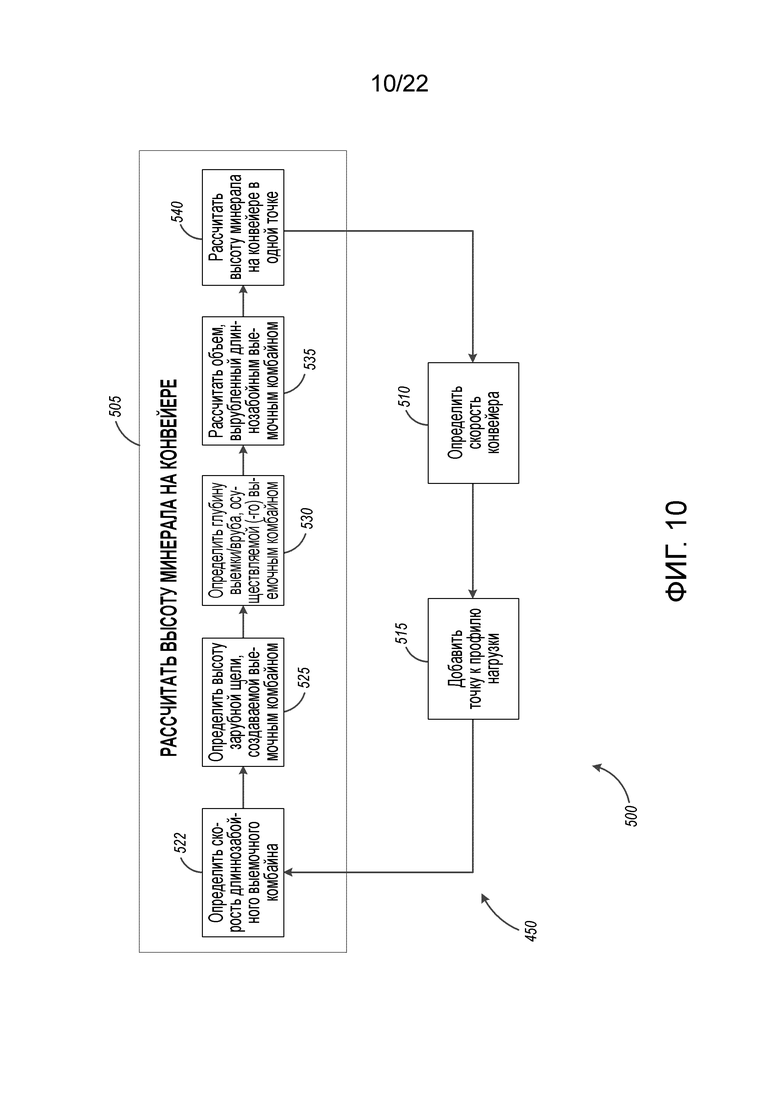

[0017] Фиг.10 представляет собой схему последовательности операций, иллюстрирующую способ создания профиля нагрузки в соответствии с одним вариантом осуществления.

[0018] Фиг.11 иллюстрирует последовательность отображений мгновенных состояний, графически показывающих профиль нагрузки по мере его построения в соответствии со способом по фиг.10 и фиг.12.

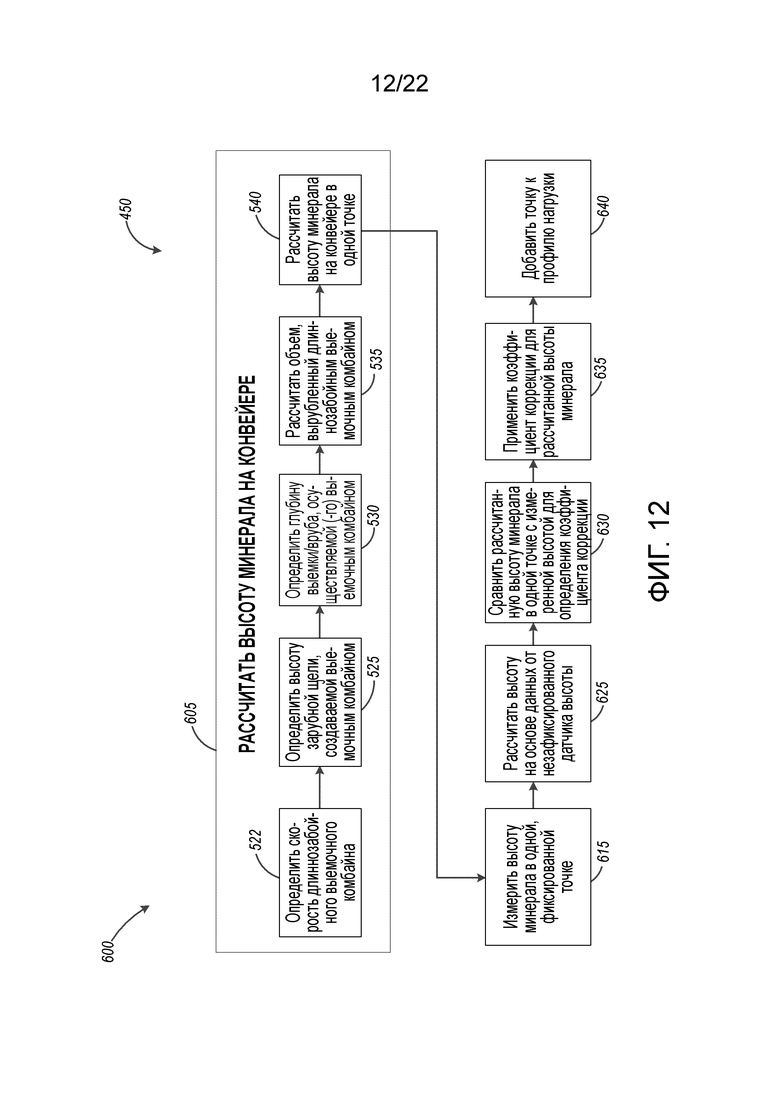

[0019] Фиг.12 иллюстрирует схему последовательности операций способа определения профиля нагрузки в соответствии с другим вариантом осуществления.

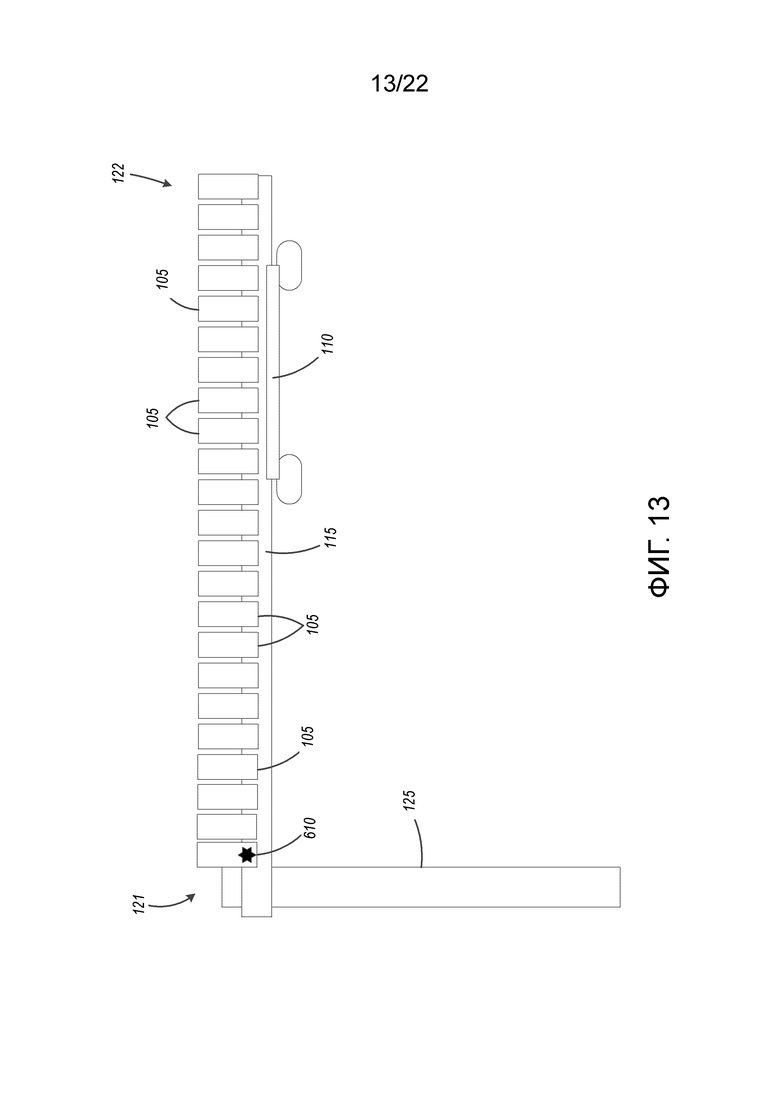

[0020] Фиг.13 иллюстрирует схематическое изображение системы, предназначенной для разработки длинными забоями и имеющей электронное измерительное устройство, в соответствии с одним вариантом осуществления.

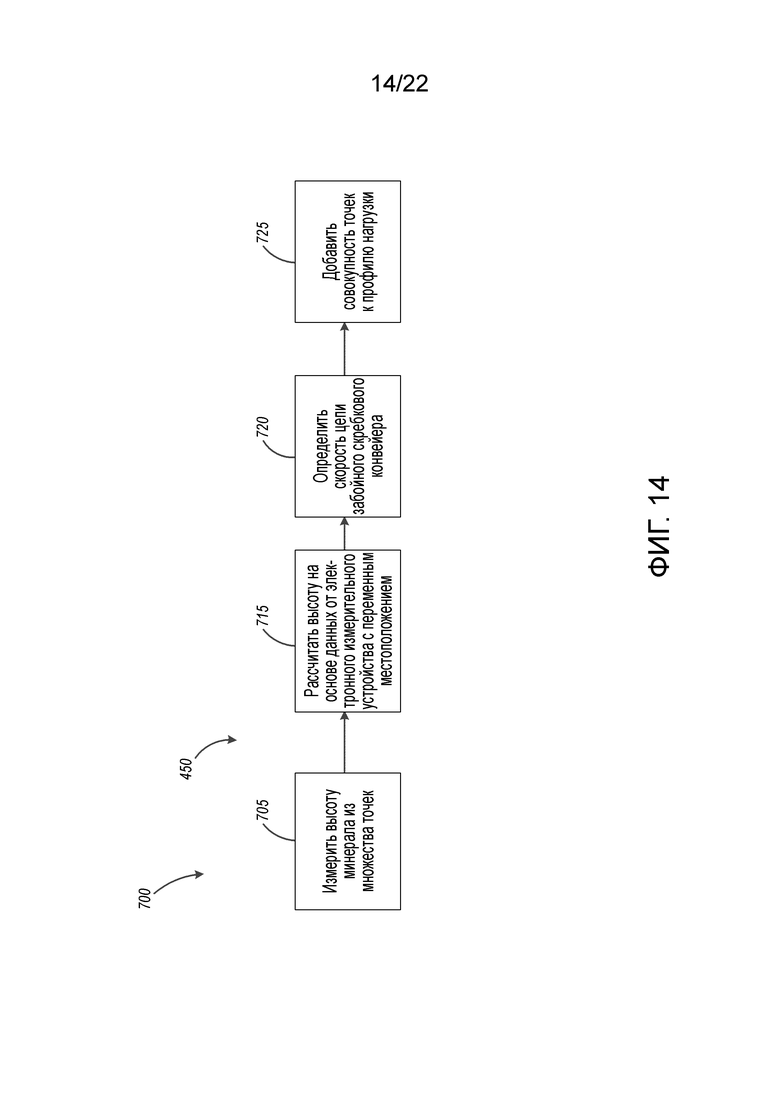

[0021] Фиг.14 иллюстрирует схему последовательности операций, иллюстрирующую способ создания профиля нагрузки в соответствии с еще одним вариантом осуществления.

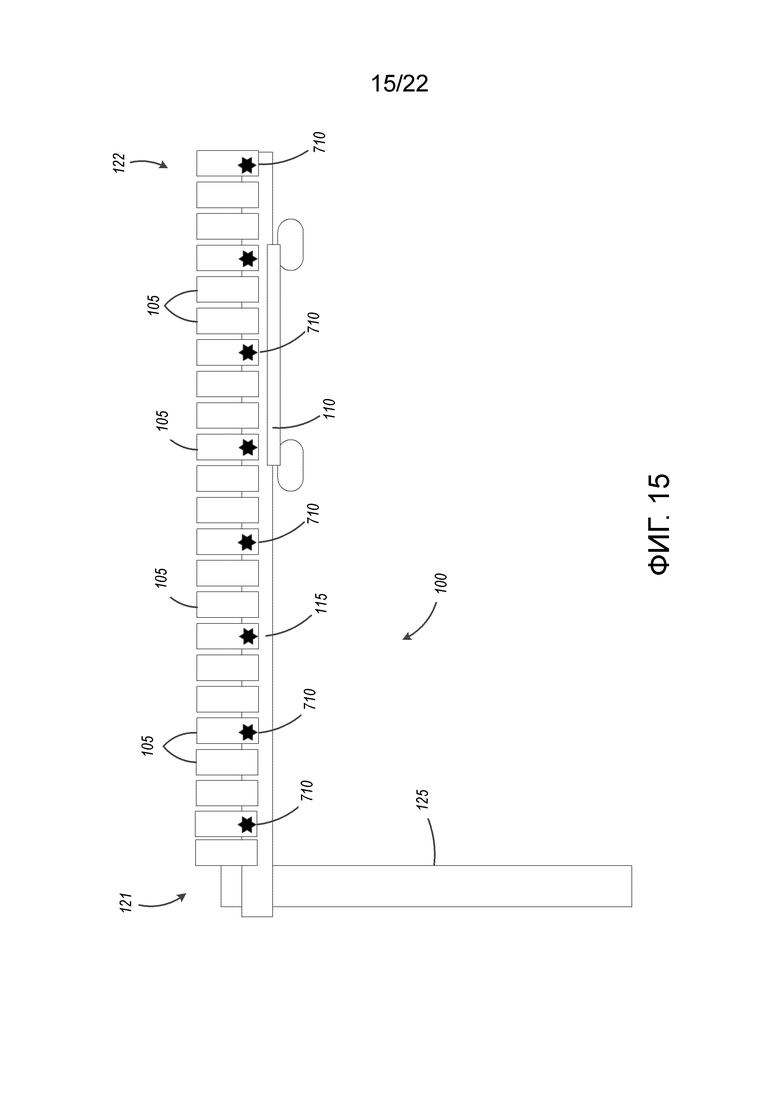

[0022] Фиг.15 представляет собой схематическое изображение системы, предназначенной для разработки длинными забоями и имеющей множество электронных измерительных устройств, в соответствии с одним вариантом осуществления.

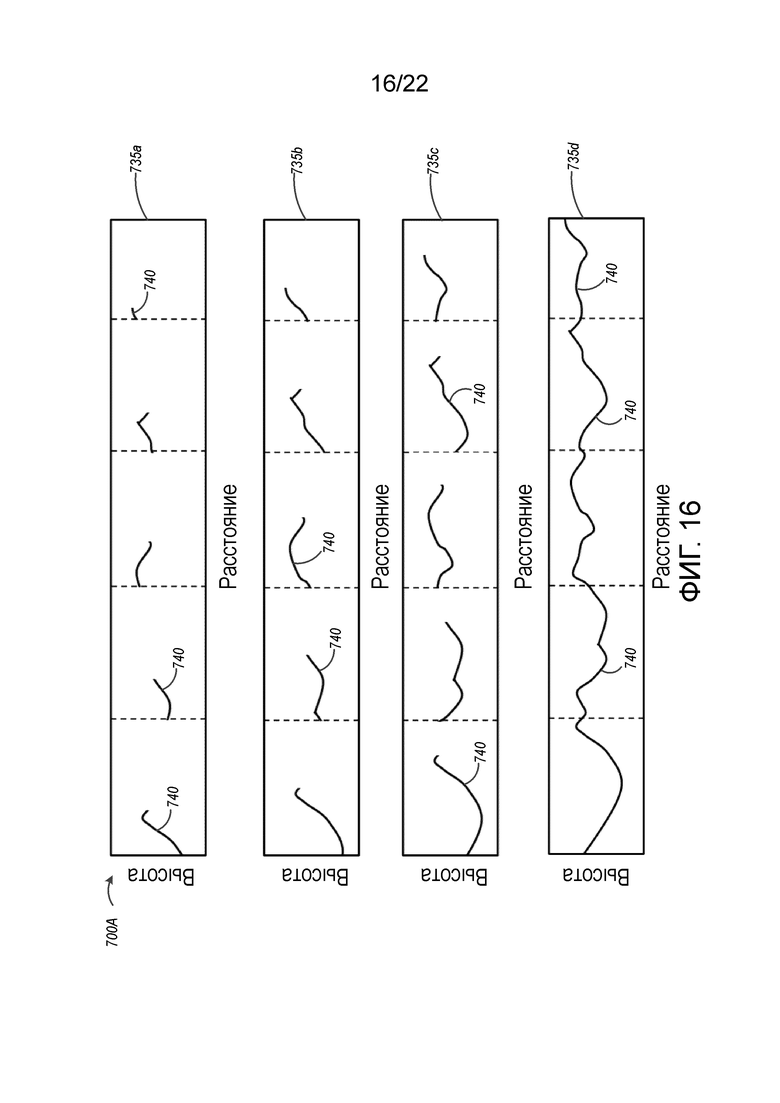

[0023] Фиг.16 иллюстрирует последовательность отображений мгновенных состояний, графически показывающих профиль нагрузки по мере его построения в соответствии со способом по фиг.14.

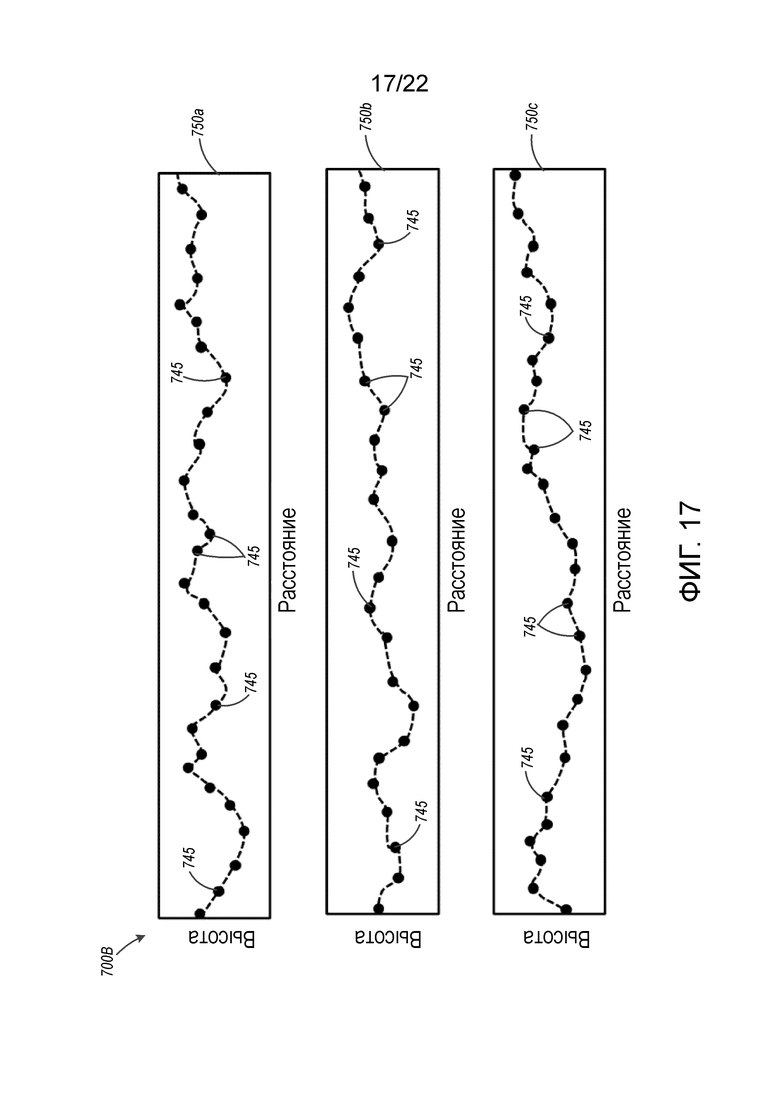

[0024] Фиг.17 иллюстрирует последовательность отображений мгновенных состояний, графически показывающих профиль нагрузки по мере его построения в соответствии с другим вариантом осуществления способа по фиг.14.

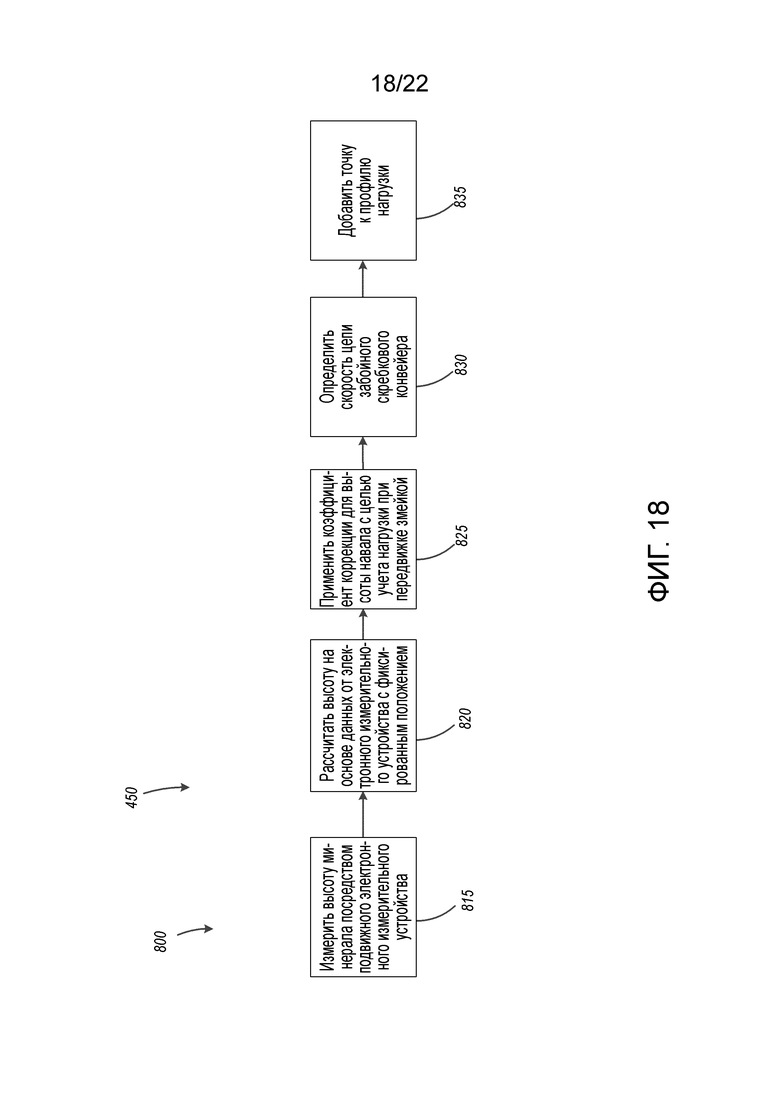

[0025] Фиг.18 представляет собой схему последовательности операций, иллюстрирующую способ создания профиля нагрузки в соответствии с еще одним вариантом осуществления.

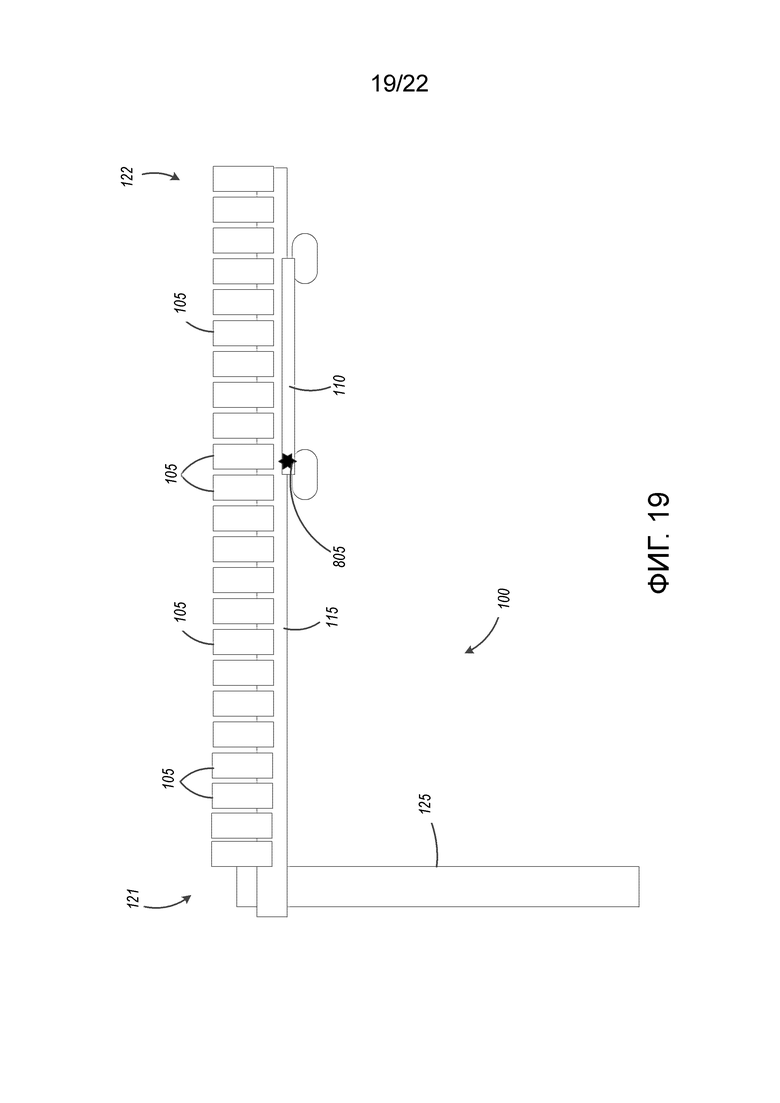

[0026] Фиг.19 представляет собой схематическое изображение системы, предназначенной для разработки длинными забоями и имеющей электронное измерительное устройство, в соответствии с одним вариантом осуществления.

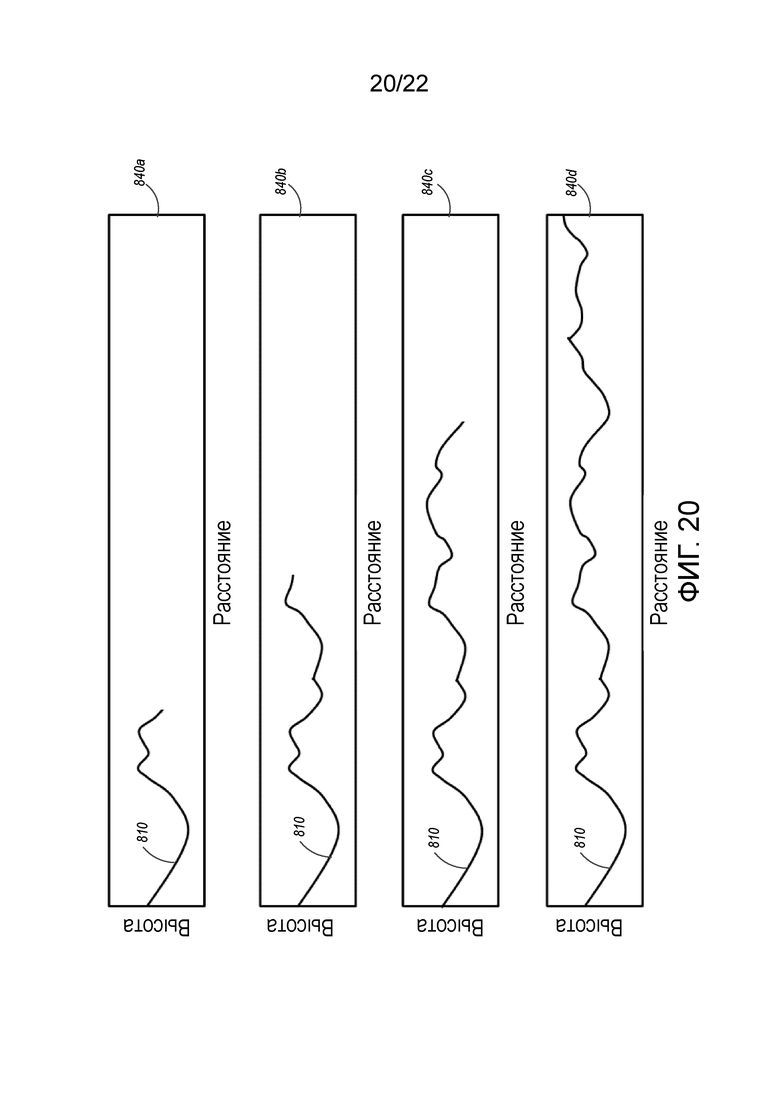

[0027] Фиг.20 иллюстрирует последовательность отображений мгновенных состояний, графически показывающих профиль нагрузки по мере его построения в соответствии со способом по фиг.18.

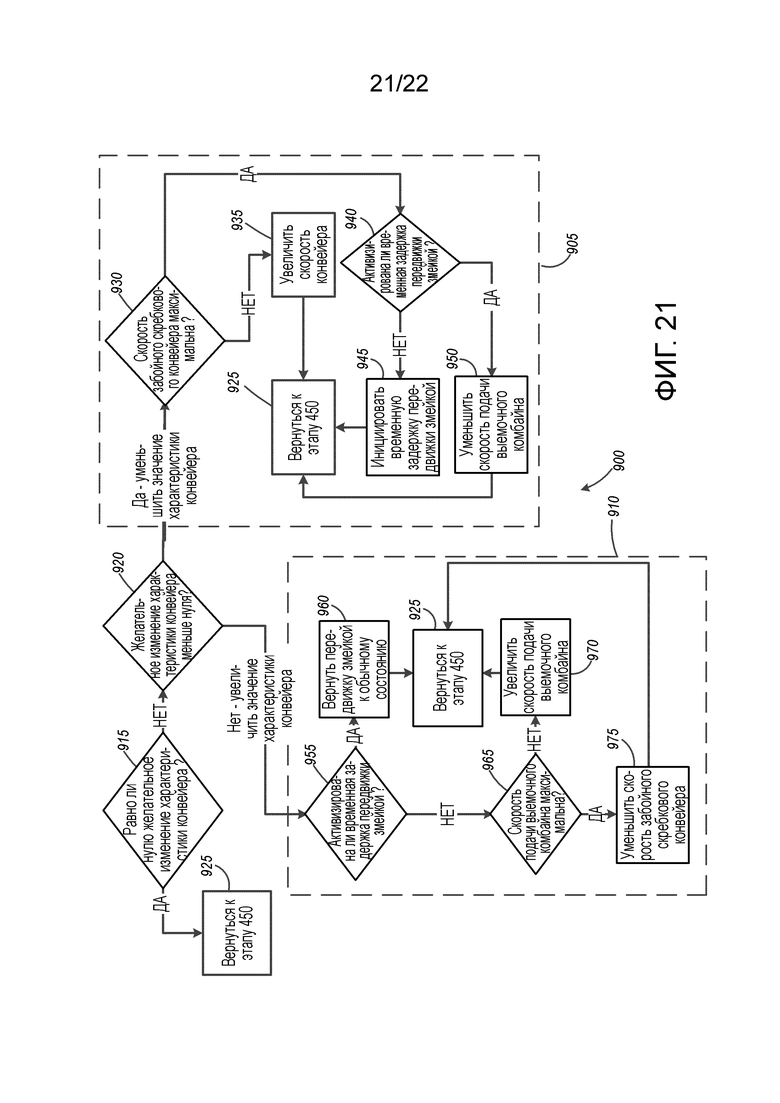

[0028] Фиг.21 представляет собой схему последовательности операций, иллюстрирующую способ управления системой, предназначенной для разработки длинными забоями, в соответствии с иерархией.

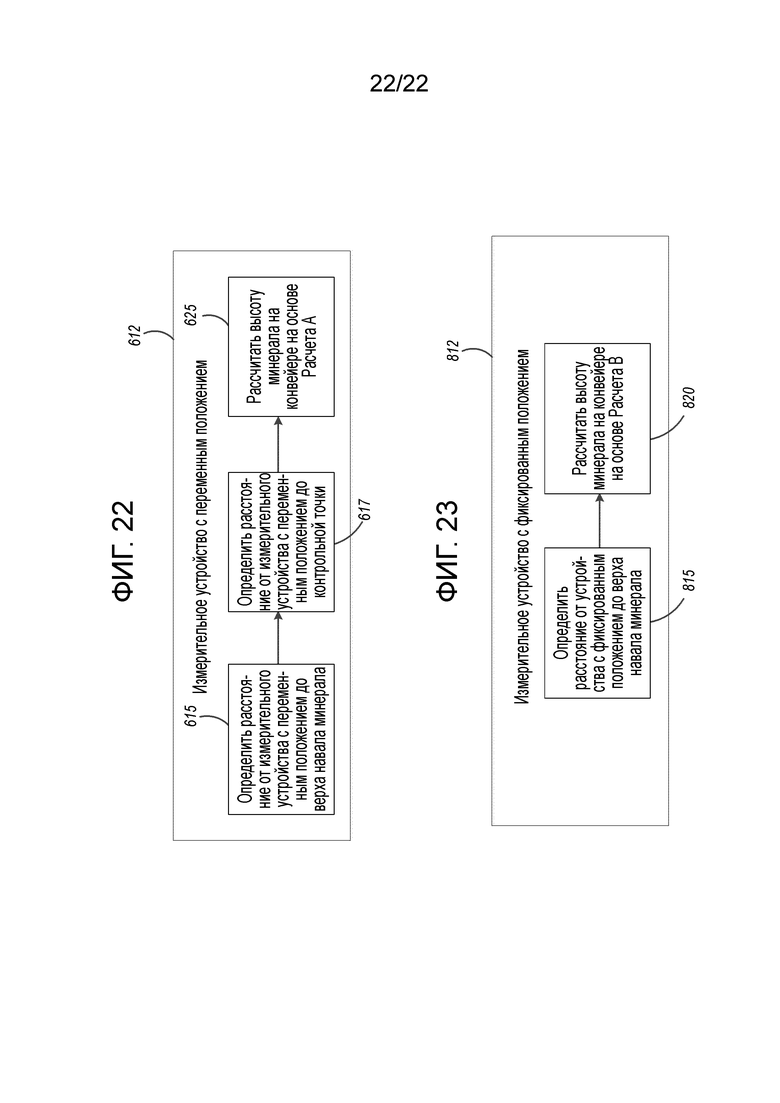

[0029] Фиг.22 представляет собой схему последовательности операций, иллюстрирующую способ вычисления высоты навала минерала в соответствии с одним вариантом осуществления.

[0030] Фиг.23 представляет собой схему последовательности операций, иллюстрирующую способ вычисления высоты навала минерала в соответствии с другим вариантом осуществления.

ПОДРОБНОЕ ОПИСАНИЕ

[0031] Перед подробным разъяснением каких-либо вариантов осуществления изобретения следует понять, что изобретение не ограничено при его применении деталями конструкции и расположением компонентов, приведенными в нижеследующем описании или проиллюстрированными на нижеописанных чертежах. Изобретение может иметь другие варианты осуществления и может быть реализовано на практике или осуществлено различными способами.

[0032] Кроме того, следует понимать, что варианты осуществления изобретения могут включать в себя аппаратное обеспечение, программное обеспечение и электронные компоненты или модули, которые в целях рассмотрения могут быть проиллюстрированы и описаны так, как если бы большинство компонентов было реализовано только в виде аппаратного обеспечения. Тем не менее, среднему специалисту в данной области техники на основе излучения данного подробного описания будет понятно, что, по меньшей мере, в одном варианте осуществления аспекты изобретения на основе электроники могут быть реализованы в виде программного обеспечения (например, хранящегося на энергонезависимом машиночитаемом носителе), исполняемого одним или более процессорами. По существу следует отметить, что множество устройств на основе аппаратного обеспечения и программного обеспечения, а также множество различных структурных компонентов могут быть использованы для реализации изобретения. Кроме того, и как описано в последующих абзацах, конкретные механические конфигурации, проиллюстрированные на чертежах, предназначены для представления вариантов осуществления изобретения в качестве примеров. Тем не менее, возможны другие альтернативные механические конфигурации. Например, «управляющие устройства» и «модули», описанные в описании, могут включать в себя стандартные компоненты для обработки данных, такие как один или более процессоров, один или более модулей машиночитаемых носителей, один или более интерфейсов ввода/вывода и различные соединения (например, системную шину), которые соединяют компоненты. В некоторых случаях управляющие устройства и модули могут быть реализованы в виде одного или более из универсальных процессоров, процессоров для цифровой обработки сигналов (DSPs), специализированных интегральных схем (ASICs) и программируемых пользователем, вентильных матриц (FPGAs), которые выполняют команды или иным образом выполняют свои функции, описанные в данном документе.

[0033] Фиг.1 иллюстрирует систему 10 выемки. Система 10 выемки включает в себя систему 100, предназначенную для разработки длинными забоями, и систему 400 оптимального управления. Система 10 выемки выполнена с конфигурацией, обеспечивающей возможность выемки продукта из горной выработки эффективным образом. Система 100, предназначенная для разработки длинными забоями, осуществляет физическую выемку минералов из подземной выработки, в то время как система 400 оптимального управления осуществляет мониторинг и управление работой системы 100, предназначенной для разработки длинными забоями, для гарантирования того, что выемка минералов остается эффективной.

[0034] Система 100, предназначенная для разработки длинными забоями, осуществляет выемку угля из подземных выработок посредством использования ряда управляемых компонентов, таких как автоматизированные электрогидравлические крепи для поддержания кровли (то есть механизированные крепи для поддержания кровли), угольный комбайн (то есть длиннозабойный выемочный комбайн) и забойный скребковый конвейер (то есть AFC или конвейер). Система 100, предназначенная для разработки длинными забоями, также может быть использована для выемки других руд или минералов, например, таких как трона. Система 100, предназначенная для разработки длинными забоями, осуществляет физическую выемку угля или другого минерала из подземной выработки. Система 100, предназначенная для разработки длинными забоями, в альтернативном варианте может быть использована для физической выемки угля или другого минерала из пласта, открытого для воздействия на земной поверхности (например, в карьере). Разработка длинными забоями начинается с идентификации угольного пласта, подлежащего разработки, после чего пласт нарезают на угольные панели посредством выемки штреков вокруг периметра каждой панели. Во время разработки пласта (то есть выемки угля) выбранные угольные целики могут быть оставлены невынутыми между соседними угольными панелями, чтобы способствовать поддержанию вышележащих геологических пластов. Угольные панели разрабатывают посредством системы 100, предназначенной для разработки длинными забоями и осуществляющей срезание угля с угольного забоя.

[0035] Система 400 оптимального управления осуществляет мониторинг различных характеристик конвейера и регулирование работы системы 100, предназначенной для разработки длинными забоями, на основе данных характеристик для повышения эффективности выемки угля и увеличения срока службы системы 100, предназначенной для разработки длинными забоями. Например, система 400 оптимального управления осуществляет мониторинг добываемого количества угля или минералов и крутящего момента двигателей системы для нахождения баланса между эффективной выемкой угля и нагрузкой на двигатели без избыточной нагрузки на двигатели. Это гарантирует то, что срок службы двигателей будет увеличен, и потребление энергии будет уменьшено при одновременном продолжении выемки минералов с достаточной интенсивностью.

[0036] Фиг.1 иллюстрирует систему 100, предназначенную для разработки длинными забоями и включающую в себя крепи 105 для поддержания кровли и длиннозабойный выемочный комбайн 110. Крепи 105 для поддержания кровли соединены друг с другом параллельно угольному забою (не показано) посредством электрических и гидравлических соединений. Кроме того, крепи 105 для поддержания кровли защищают выемочный комбайн 110 от вышележащих геологических пластов. Число крепей 105 для поддержания кровли, используемых в системе 100 разработки, зависит от ширины разрабатываемого угольного забоя, поскольку крепи 105 для поддержания кровли предназначены для защиты полной ширины угольного забоя от пласта. Выемочный комбайн 110 продвигается вдоль линии угольного забоя посредством забойного скребкового конвейера (в дальнейшем «конвейера» 115), который имеет специальную рейку для выемочного комбайна 110, проходящую параллельно угольному забою 303 между самим забоем и крепями 110 для поддержания кровли. Конвейер 115 также включает в себя часть, которая проходит параллельно рейке, так что добытый уголь может падать на конвейер 115 для его транспортировки от забоя. Конвейер 115 и рейка приводятся в действие приводами 120 конвейера, расположенными у главного штрека 121 и вспомогательного штрека 122, которые находятся у дистальных концов конвейера 115. Приводы 120 конвейера позволяют конвейеру 115 непрерывно перемещать уголь по направлению к главному штреку 121 и обеспечивают возможность подачи выемочного комбайна 110 вдоль рейки конвейера 115 в двух направлениях от края до края угольного забоя. Следует отметить, что в зависимости от определенного плана горных работ/подземной выработки, компоновка системы 100, предназначенной для разработки длинными забоями, может отличаться от описанной выше, например, главный штрек 121 может находиться с правого дистального конца конвейера 115 и вспомогательный штрек 122 может находиться с левого дистального конца конвейера 115.

[0037] Система 100 также включает в себя консольный перегружатель (BSL) 125, расположенный перпендикулярно у находящегося со стороны главного штрека конца конвейера 115. Когда добытый уголь, перемещенный конвейером 115, достигнет главного штрека 121, он направляется посредством поворота на 90° на консольный перегружатель 125. В некоторых случаях консольный перегружатель 125 сопряжен с конвейером 115 под косым углом (например, непрямым углом). При этом консольный перегружатель 125 подготавливает и перегружает уголь на конвейер в главном штреке (непоказанный), который обеспечивает транспортирование угля к поверхности. Подготовка угля к перегрузке осуществляется посредством дробилки (или классификатора), которая дробит уголь для улучшения загрузки на конвейер в главном штреке. Аналогично транспортеру конвейера 115, транспортер консольного перегружателя 125 приводится в действие приводом консольного перегружателя.

[0038] Фиг.2 иллюстрирует выемочный комбайн 110. Выемочный комбайн 110 имеет удлиненный центральный корпус 205, в котором размещены органы управления для выемочного комбайна 110. Под корпусом 205 проходят опорные башмаки 210 и удерживающие башмаки 212. Опорные башмаки 210 обеспечивают опору для выемочного комбайна 110 с обращенной к забою стороны конвейера 115 (например, со стороны, ближайшей к угольному забою), и удерживающие башмаки 212 обеспечивают опору для выемочного комбайна 110 с обращенной к выработанному пространству стороны конвейера 115. В частности, удерживающие башмаки 212 и звездочки для подачи входят в контактное взаимодействие с рейкой конвейера 115, что обеспечивает возможность продвижения выемочного комбайна 110 вдоль конвейера 115 и угольного забоя. Левый и правый поворотные редукторы, обозначенные соответственно 215 и 220, выступают в боковом направлении от корпуса 205, при этом левый и правый поворотные редукторы 215 и 220 поднимаются и опускаются посредством гидравлических цилиндров, прикрепленных к нижней стороне поворотных редукторов 215, 220 и к корпусу 205. На дистальном конце правого поворотного редуктора 215 (по отношению к корпусу 205) находится правый режущий барабан/шнек 235, и на дистальном конце левого поворотного редуктора 220 находится левый режущий барабан/шнек 240. Каждый режущий барабан 235, 240 приводится в действие электродвигателем посредством системы зубчатых передач в поворотном редукторе 215, 220. Каждый из режущих барабанов 235, 240 имеет множество зубков 245 (например, режущих зубков), которые «обдирают» угольный забой при вращении режущих барабанов 235, 240, тем самым срезая уголь. Зубки 245 также предусмотрены вместе с распылительными соплами, которые распыляют текучую среду во время процесса разработки/добычи для рассеивания ядовитых и/или горючих газов, которые выделяются в месте выемки, для подавления пыли и для усиления охлаждения.

[0039] Фиг.3 и 4 иллюстрируют систему 100, предназначенную для разработки длинными забоями, если смотреть вдоль линии угольного забоя 303. Показана крепь 105 для поддержания кровли, защищающая выемочный комбайн 105 от пласта, расположенного над ним, посредством нависающего перекрытия 315 крепи 105 для поддержания кровли. Перекрытие 315 смещается в вертикальном направлении (то есть перемещается к пласту и от пласта) посредством гидравлических стоек 305, 310 (см. фиг.5). Левая и правая гидравлические стойки 305, 310 содержат текучую среду под давлением для обеспечения опоры для перекрытия 315. Таким образом, перекрытие 315 обеспечивает приложение некоторого диапазона направленных вверх сил к геологическому пласту за счет подачи разных давлений к гидравлическим стойкам 305, 310. К обращенному к забою концу перекрытия 315 прикреплен дефлектор или упор 325, который показан в положении обеспечения опоры для забоя. Однако упор 325 также может быть полностью выдвинут, как показано в виде двойного изображения, посредством силового цилиндра 330 упора (фиг.5). Силовой цилиндр 335 для обеспечения перемещения вперед, прикрепленный к основанию 340, обеспечивает возможность перемещения крепи 105, предназначенной для поддержания кровли, вперед к угольному забою 303 по мере срезания слоев угля для обеспечения опоры для вновь открытого пласта. Силовой цилиндр 335 для обеспечения перемещения вперед также позволяет крепи 105, предназначенной для поддержания кровли, толкать конвейер 115 вперед, по направлению к угольному забою 303. Когда выемочный комбайн 110 движется вдоль ширины угольного забоя 303, снимая слоя угля (например, подрубленную полосу угля), крепи 105 для поддержания кровли автоматически перемещаются вперед для поддержания кровли вновь открытого участка пласта. После этого конвейер 115 перемещается вперед посредством крепей 105 для поддержания кровли по направлению к угольному забою 303 на расстояние, равное толщине слоя угля, ранее снятого выемочным комбайном 110. Перемещение конвейера 115 вперед по направлению к угольному забою 303 таким образом позволяет выемочному комбайну 110 входить в контактное взаимодействие с угольным забоем 303 и продолжать срезать уголь с угольного забоя 303. Действие, представляющее собой перемещение конвейера 115 вперед по направлению к угольному забою 303 называется «передвижкой змейкой» или «передвижкой конвейера».

[0040] В некоторых обстоятельствах может быть желательна временная задержка передвижки конвейера 115 по направлению к угольному забою 303. Это называется временной задержкой передвижки змейкой. Во время задержки передвижки змейкой крепи 105 для поддержания кровли продолжают последовательно перемещаться вперед, когда выемочный комбайн 110 проходит, и конвейер 115 продолжает транспортировать минерал по направлению к главному штреку 121. Тем не менее, не происходит толкания конвейера 115 по направлению к угольному забою 303 посредством силового цилиндра 335, предназначенного для обеспечения перемещения вперед крепей 105 для поддержания кровли, сразу после прохода выемочного комбайна 110. Напротив, передвижка конвейера 115 задерживается (например, до тех пор, пока выемочный комбайн 110 не достигнет конца угольного забоя или не завершит проход выемочного комбайна). Одна ситуация, при которой может быть желательным инициирование временной задержки передвижки змейкой, - это ситуация, когда конвейер 115 перегружен минералом. Когда конвейер 115 перемещается вперед по направлению к угольному забою 303, дополнительный уголь падает на конвейер 115. Если конвейер 115 перегружен, может быть желательным инициирование временной задержки передвижки змейкой до более позднего момента времени, когда конвейер 115 не будет перегружен. Например, существует тенденция транспортирования меньшего количества минерала посредством конвейера 115, когда выемочный комбайн 110 достигнет конца угольного забоя 303 и будет находиться в процессе изменения направлений. В этот момент времени временная задержка передвижки змейкой может быть устранена, так что силовые цилиндры 335 крепей 105 для поддержания кровли, предназначенные для обеспечения перемещения вперед, начнут передвигать конвейер 115 по направлению к угольному забою 303.

[0041] Фиг.6 иллюстрирует длиннозабойный выемочный комбайн 110, когда он проходит вдоль ширины угольного забоя 303. Как показано на фиг.6, выемочный комбайн 110 может смещаться в боковом направлении вдоль угольного забоя 303 в двух направлениях, при этом необязательно, чтобы выемочный комбайн 110 срезал уголь в двух направлениях. Например, в некоторых операциях разработки выемочный комбайн 110 выполнен с возможностью его перемещения в двух направлениях вдоль угольного забоя 303, но он срезает уголь, двигаясь только в одном направлении. Например, выемочный комбайн 110 может быть приведен в действие для выемки одной подрубленной полосы угля в течение первого прохода вперед вдоль ширины угольного забоя 303, но без выемки другой подрубленной полосы угля при его обратном проходе. Альтернативно, выемочный комбайн 110 может быть выполнен с конфигурацией, обеспечивающей возможность выемки одной подрубленной полосы угля во время каждого из прохода вперед и обратного прохода, в результате чего выполняется операция двунаправленного срезания. Как показано на фиг.6, левый режущий барабан 240 и правый режущий барабан 235 выемочного комбайна 110 расположены в шахматном порядке для приспосабливания к полной высоте разрабатываемого угольного пласта 345. В частности, выемочный комбайн 110 смещается в горизонтальном направлении вдоль конвейера 115, при этом левый режущий барабан 240 показан срезающим уголь с нижней половины угольного забоя 303, в то время как правый режущий барабан 235 показан срезающим уголь с верхней половины угольного забоя 303. Когда выемочный комбайн 110 достигает конца угольного забоя 303 после первого прохода, может иметь место временная задержка перед тем, как выемочный комбайн 110 начнет второй проход и вернется к противоположному концу угольного забоя 303. Это частично обусловлено тем, что передний срезающий компонент (левый режущий барабан 240 на фиг.6) достигает конца угольного забоя 303 раньше, чем задний срезающий компонент (правый режущий барабан 235 на фиг.6).

[0042] Фиг.7 иллюстрирует систему 100 разработки, перемещающуюся вперед через угольный пласт 345 по мере того, как выемочный комбайн 110 снимает уголь с угольного забоя 303. По мере срезания угля с угольного забоя 303 обеспечивается возможность обрушения геологического пласта 355, расположенного над зонами, подвергнутыми выемке, за системой 100 разработки, когда система 100 разработки продвигается через угольный пласт 345. В частности, угольный забой 303, как проиллюстрировано на фиг.7, простирается перпендикулярно от плоскости фигуры. Когда система 100 разработки продвигается через угольный пласт 345 (влево на фиг.7), обеспечивается возможность обрушения пласта 355 за системой 100, при этом образуется выработанное пространство 350.

[0043] Фиг.8 представляет собой схематическое изображение системы 400 оптимального управления. Система 400 оптимального управления включает в себя управляющее устройство 405, имеющее процессор 410 и память 415. Управляющее устройство 405 имеет связь с множеством управляемых компонентов 420. Например, управляющее устройство 405 имеет связь с крепями 105 для поддержания кровли, выемочным комбайном 110 и конвейером 115. В некоторых вариантах осуществления каждый из управляемых компонентов 420 может иметь его собственное управляющее устройство, которое имеет связь с главным управляющим устройством 405. Аналогичным образом, каждый из управляемых компонентов 420 может иметь его собственный двигатель или гидравлическую систему для приведения в действие управляемого компонента 420. Например, в проиллюстрированном варианте осуществления, показанном на фиг.8, крепь 105 для поддержания кровли включает в себя устройство 425 управления крепью для поддержания кровли и силовой цилиндр 335 для обеспечения перемещения вперед, выемочный комбайн 110 включает в себя устройство 430 управления выемочным комбайном и двигатель 435 подачи выемочного комбайна, и конвейер 115 включает в себя устройство 440 управления конвейером и двигатель 120 конвейера. Конвейер 115 также включает в себя датчики 447, установленные на валу двигателя, которые могут быть использованы для мониторинга скорости, крутящего момента или мощности двигателя 120 конвейера. В проиллюстрированном варианте осуществления силовой цилиндр 335 для обеспечения перемещения вперед представляет собой часть гидравлической системы. В некоторых вариантах осуществления каждый из управляемых компонентов 420 может иметь множество двигателей. Кроме того, в некоторых вариантах осуществления управляемые компоненты 420 не имеют управляющего устройства 425, 430, 440, специфического для компонента, а управляются прямо посредством главного управляющего устройства 405.

[0044] Управляющее устройство 405 осуществляет управление управляемыми компонентами 420 и регулирование управляемых компонентов 420, чтобы способствовать оптимизации эффективности и объема добываемого минерала при одновременном удлинении также срока службы системы 100, предназначенной для разработки длинными забоями. Выемка минерала не выполняется с постоянной скоростью в течение всего времени. Например, имеется задержка, когда выемочный комбайн 110 достигает конца угольного забоя 303 и должен изменить направления для того, чтобы начать срезание в противоположном направлении. Аналогичным образом, скорость подачи выемочного комбайна 110 может время от времени варьироваться в зависимости от условий. Как правило, чем выше скорость подачи, тем быстрее выемочный комбайн 110 перемещается вдоль угольного забоя и тем выше скорость выемки минерала. Когда количество минерала на конвейере 115 превысит определенный объем, двигатель 120 конвейера может быть перегружен, что может вызвать напряжение и износ двигателя 120 конвейера. Когда количество минерала на конвейере 115 меньше определенного объема, двигатель 120 конвейера может быть недогружен, что вызывает потерю эффективности выемки минерала. Управляющее устройство 405 выполнено с конфигурацией, обеспечивающей возможность управления управляемыми компонентами 420 так, чтобы обеспечить гармоничное достижение двух целей, состоящих в обеспечении эффективной выемки минерала при больших объемах и при одновременном удлинении также срока службы системы 100, предназначенной для разработки длинными забоями, за счет уменьшения перегрузки и физического износа двигателей 120 конвейера.

[0045] Фиг.9 иллюстрирует способ 448 оптимизации системы 100, предназначенной для разработки длинными забоями, в соответствии с некоторыми вариантами осуществления. Способ 448 описан применительно к системе 400 оптимального управления, несмотря на то, что другие компоненты могут быть использованы для реализации способа 448 в некоторых вариантах осуществления. Управляющее устройство 405 осуществляет оптимизацию системы 100, предназначенной для разработки длинными забоями, посредством мониторинга/контроля, по меньшей мере, одной характеристики конвейера. Контролируемая характеристика конвейера может включать крутящий момент двигателя 120 конвейера, частоту вращения двигателя для двигателей конвейера, мощность, подводимую к двигателю 120 конвейера, или количество минерала на конвейере 115, но контролируемые характеристики не ограничены вышеуказанными. Контролируемую характеристику сравнивают с заданным значением для определения желательного изменения характеристики конвейера (этап 455). Заданное значение может представлять собой предварительно определенное заданное значение или заданный диапазон для характеристики конвейера. Желательное изменение может представлять собой разность текущего значения контролируемой характеристики конвейера и заданного значения. Как только желательное изменение характеристики конвейера будет определено, управляющее устройство 405 осуществляет регулирование управляемых компонентов 420 системы 100, предназначенной для разработки длинными забоями, для достижения желательного изменения характеристики конвейера (этап 460). Например, управляющее устройство 405 может регулировать работу крепей 105 для поддержания кровли, скорость подачи выемочного комбайна 110, скорость конвейера 115 или их комбинацию. В некоторых вариантах осуществления управляющее устройство 405 выполняет одну или более команд для регулирования управляемых компонентов 420 в соответствии с иерархией команд. Иерархия команд указывает уровень предпочтения для каждой из команд. Иерархия не определяет то, какие команды выполняются, но указывает только уровень предпочтения для доступных команд.

[0046] Иерархия команд включает в себя две или более команд, которые ранжированы друг относительно друга в порядке предпочтения. Когда множество команд выполняются в соответствии с иерархией команд, выполняется команда с самым высоким рангом, которая доступна. В качестве лишь одного примера можно указать, что определенная команда может быть недоступной, если команда представляет собой увеличение переменной, которая уже задана на максимальном уровне. Таким образом, конкретное действие, предпринимаемое при выполнении команд в соответствии с иерархией команд, зависит от обстоятельств в данной ситуации. Пример выполнения команд в соответствии с иерархией команд разъяснен с дополнительным подробностями ниже со ссылкой на фиг.21.

[0047] Фиг.10-20 иллюстрируют различные варианты осуществления для определения характеристики конвейера (этап 450). В вариантах осуществления, проиллюстрированных на фиг.10-20, контролируемая характеристика конвейера представляет собой профиль нагрузки. Профиль нагрузки представляет собой отображение количества минерала на конвейере 115. В проиллюстрированном варианте осуществления профиль нагрузки создается на основе высоты минерала на конвейере 115 на некотором расстоянии вдоль конвейера 115. В других вариантах осуществления профиль нагрузки учитывает количество минерала на конвейере 115 на основе других количественных параметров, поддающихся измерению. Например, в некоторых вариантах осуществления профиль нагрузки представляет собой отображение веса или объема минерала на конвейере 115. Несмотря на то, что нижеприведенные способы обеспечивают создание профиля нагрузки на основе высоты минерала на конвейере 115, следует понимать, что аналогичные способы могут быть использованы для создания профиля нагрузки на основе веса или объема минерала на конвейере 115.

[0048] Фиг.10 иллюстрирует способ 500 определения характеристики конвейера (этап 450) в соответствии с одним вариантом осуществления изобретения. В способе 500 управляющее устройство 405 осуществляет построение профиля нагрузки посредством добавления точек к профилю нагрузки, которые отображают высоту навала минерала на конвейере 115 и скорость конвейера 115. В частности, управляющее устройство 405 рассчитывает высоту навала минерала на конвейере 115 (этап 505) посредством использования вычислений для оценки высоты минерала, которая служит в качестве координаты y для данной точки профиля нагрузки. Управляющее устройство 405 определяет координату х, используя скорость конвейера 115 и время, прошедшее с момента предыдущего вычисления (этап 510). После этого управляющее устройство 405 добавляет точку профиля нагрузки к профилю нагрузки конвейера (515). По мере перемещения конвейера 115 управляющее устройство 405 повторяет этапы 505-515 для продолжения добавления точек к профилю нагрузки. Каждый раз, когда управляющее устройство 405 добавляет точку к профилю нагрузки, профиль нагрузки становится длиннее, что означает, что он отображает высоту минерала вдоль большей длины конвейера 115.

[0049] Фиг.11 визуально показывает профиль 521 нагрузки по мере его создания. В частности, фиг.11 показывает отображения 520а-520е мгновенных состояний профиля 521 нагрузки по мере его построения управляющим устройством 405. Отображения 520а-520е мгновенных состояний графически показывают высоту минерала вдоль длины конвейера 115. На каждом из последовательных отображений 520а-е мгновенных состояний профиль 521а-е нагрузки отображает высоту минерала вдоль большей длины конвейера 115. Управляющее устройство 405 в повторяющемся режиме выполняет вычисления высоты навала (этап 505), определяет скорость конвейера (этап 510) и добавляет точку к профилю нагрузки (этап 515). По мере добавления новых точек к профилю 521 нагрузки профиль 521 нагрузки становится более длинным, так что высота минерала будет известна на большей длине конвейера 115. В первом отображении 520а мгновенного состояния с профилем 521а нагрузки высота навала известна только на первой длине конвейера 115. Однако в более поздних отображениях (например, 520d, 520е) мгновенных состояний профиль нагрузки (например 521d, 521е) создается для большей длины конвейера 115. Несмотря на то, что фиг.11 визуально показывает профиль нагрузки в виде графика, показывающего высоту минерала вдоль некоторого расстояния/длины конвейера 115, в других вариантах осуществления профиль нагрузки просто содержит перечень точек. То есть, в некоторых вариантах осуществления управляющее устройство 405 фактически не создает графического изображения точек профиля нагрузки.

[0050] В некоторых вариантах осуществления управляющее устройство 405 рассчитывает высоту навала минерала (этап 505) в соответствии с дополнительной схемой последовательности операций по фиг.10, включающей в себя этапы 522-540. Управляющее устройство 405 определяет скорость (Vs) подачи выемочного комбайна 110 (этап 522), высоту (Нс) выемочного комбайна 110 над конвейером 115 (этап 525) и глубину (Dc) выемки/вруба выемочного комбайна 110 (этап 530). Управляющее устройство 405 определяет глубину (Dc) выемки/вруба на основе самого последнего среднего расстояния при передвижке конвейера 115 (этап 530) и рассчитывает объем выемки, осуществленной выемочным комбайном 110 (этап 535). Данные величины могут быть определены в разном порядке. После этого управляющее устройство 405 использует данные значения для вычисления высоты (Hm) минерала на конвейере 115 в одной точке (этап 540). Например, высота (Hm) навала минерала может быть рассчитана посредством использования нижеприведенного уравнения.

Hm=(Vs x Нс x Dc)/Vr

[0051] При этом Vr представляет собой скорость перемещения конвейера 115 относительно выемочного комбайна 110, и Vr=VAFC±VLWS, где VAFC представляет собой скорость конвейера 115, и VLWS представляет собой скорость выемочного комбайна 110. Когда выемочный комбайн 110 перемещается в направлении, противоположном направлению перемещения конвейера 115, используется +VLWS, и, когда выемочный комбайн 110 перемещается в направлении, совпадающем с направлением перемещения конвейера 115, используется -VLWS. Как было разъяснено ранее, управляющее устройство 405 использует значение высоты навала и скорость конвейера 115 для определения координаты точки на профиле конвейера и построения профиля нагрузки конвейера (этап 515).

[0052] Фиг.12 иллюстрирует способ 600 определения профиля нагрузки, в котором используются как рассчитанная высота навала, так и измеренная высота навала, для создания точек профиля нагрузки. Способ 600 обеспечивает расчет высоты минерала на конвейере 115 (этап 605). В способе 600 может использоваться расчет, аналогичный описанному выше в отношении способа 500 (этапы 522-540). Однако, помимо расчета высоты навала (этап 605), в способе 600 также используется электронное измерительное устройство 610 для создания профиля нагрузки конвейера. Более конкретно, на этапе 615 управляющее устройство 405 осуществляет измерение высоты минерала на конвейере 115 с помощью электронного измерительного устройства 610, расположенного вдоль конвейера 115 (см. фиг.13). Электронное измерительное устройство 610 может включать в себя сонар, радарный датчик или другое известное электронное измерительное устройство, выполненное с возможностью измерения высоты минерала. Если профиль нагрузки представляет собой отображение веса, а не высоты, датчик веса может быть использован вместо датчика высоты. Электронное измерительное устройство 610, как правило, расположено над некоторым местом вдоль конвейера 115, которое подходит для измерения высоты минерала на конвейере 115. Например, в варианте осуществления, проиллюстрированном на фиг.13, электронное измерительное устройство 610 присоединено к механизированной крепи 105 для поддержания кровли, которая находится вблизи главного штрека 121. Тем не менее, электронное измерительное устройство 610 может быть размещено в другом месте вдоль длины конвейера 115 в остальных вариантах осуществления.

[0053] Электронное измерительное устройство 610 прикреплено к крепи 105 для поддержания кровли, и конвейер 115 перемещается в горизонтальном направлении вдоль угольного забоя (то есть справа налево на фиг.13) под электронным измерительным устройством 610. Горизонтальное перемещение базируется на «вращении» конвейера 115, когда конвейер 115 обеспечивает транспортировку минерала вдоль длины конвейера 115. Кроме того, конвейер перемещается в вертикальном направлении (то есть вверх и вниз на фиг.7) относительно крепей 105 для поддержания кровли и относительно электронного измерительного устройства 610. Вертикальное перемещение определяется одним или более изменениями топографии горизонта под конвейером 115 и крепью 105 для поддержания кровли, протяженностью стоек 305 и 310 у крепей 105 для поддержания кровли, углом наклона кровли 315 и эффектом «подпрыгивания» или «демпфирующей способностью» конвейера 115. Данное перемещение учитывается электронным измерительным устройством 610 для обеспечения точного измерения.

[0054] Приведенный в качестве примера способ, который используется для учета вертикального перемещения конвейера и электронного измерительного устройства 610 друг относительно друга, показан и описан со ссылкой на фиг.3 и 22. Фиг.3 иллюстрирует место расположения электронного измерительного устройства 610 на крепи 105 для поддержания кровли. Электронное измерительное устройство 610 измеряет расстояние (Dm) от него самого до верха навала минерала на верхней поверхности конвейера 115. Электронное измерительное устройство 610 также измеряет расстояние (Dr) до контрольного отражателя 620. После этого управляющее устройство 405 использует измеренные расстояния (Dm) и (Dr) для определения высоты минерала над конвейером 115. В частности, управляющее устройство 405 получает данные по (Dm) и (Dr) и затем определяет измеряемую высоту (Hm) минерала на основе данных двух расстояний, например, посредством использования нижеприведенного уравнения:

Hm=Hr - (Dm - Dr) Расчет А

[0055] Hm представляет собой измеренную высоту навала над верхней поверхностью конвейера, и Hr представляет собой высоту контрольного отражателя 620 над верхней поверхностью конвейера. Высота (Hr) контрольного отражателя 620 над верхней поверхностью конвейера представляет собой известную фиксированную величину.

[0056] Как только управляющее устройство 405 определит высоту навала, получаемую в результате измерений на основе измеренных расстояний (Dm, Dr), переданных электронным измерительным устройством 605 (этап 625), управляющее устройство 405 сравнивает измеренную высоту навала с рассчитанной высотой навала для определения коэффициента коррекции (этап 630). Коэффициент коррекции представляет собой по существу расхождение (то есть погрешность) между рассчитанной высотой навала и измеренной высотой навала. Управляющее устройство 405 применяет коэффициент коррекции для рассчитанной высоты навала для определения скорректированной высоты навала (этап 635).

[0057] В одном примере рассчитанная высота навала представляет собой оценку высоты навала в некотором месте конвейера 115 рядом с выемочным комбайном 110, в то время как измерительное устройство 605 расположено дальше по ходу в некотором месте конвейера 115 рядом с главным штреком 121. По мере увеличения расстояния между выемочным комбайном 110 и измерительным устройством 605 увеличивается интервал времени между тем моментом, когда минерал добавляется на конвейер 115 выемочным комбайном 110, осуществляющим выемку, и тем моментом, когда высота этого добавленного минерала будет измерена дальше по ходу посредством измерительного устройства 605. Данное время ожидания вызывает снижение эффективности использования измеренной высоты навала в качестве входной информации для управления системой с целью регулирования высоты навала (например, посредством изменения скорости подачи выемочного комбайна 115). Напротив, более «своевременная» рассчитанная высота навала может быть использована в качестве входной информации для управления системой с целью регулирования высоты навала, как рассмотрено ниже с дополнительными подробностями. Тем не менее, измеренная высота навала и коэффициент коррекции используются для повышения точности рассчитываемой высоты навала. Например, если измеренная высота навала показывает, что рассчитанная высота навала постоянно ниже, чем фактическая высота навала, управляющее устройство 405 может использовать коэффициент коррекции (например, добавить отклонение) для будущих вычислений для повышения точности рассчитанной высоты навала.

[0058] Управляющее устройство 405 использует скорректированную высоту навала и скорость конвейера 115 для создания точек профиля нагрузки, подлежащих добавлению к профилю нагрузки (этап 640). В частности, скорректированная высота навала служит в качестве координаты y, и скорость конвейера 115 используется управляющим устройством 405 для определения координаты x для данной конкретной точки профиля нагрузки. Управляющее устройство 405 повторяет этапы 605-640 для построения профиля нагрузки. Скорректированный профиль нагрузки по способу 600 строится аналогично профилю нагрузки по способу 500. Как показано на фиг.11, профиль нагрузки становится больше по мере добавления большего числа точек, отображающих высоту навала вдоль большей длины конвейера 115.

[0059] Фиг.14 иллюстрирует еще один способ 700 определения профиля нагрузки для выполнения этапа 450 по фиг.9. В соответствии с данным вариантом осуществления управляющее устройство 405 обеспечивает измерение высоты минерала в множестве точек вдоль конвейера 115 посредством использования множества электронных измерительных устройств (этап 705). Более конкретно, как показано на фиг.15, множество электронных измерительных устройств 710 присоединены к множеству крепей 105 для поддержания кровли. В проиллюстрированном варианте осуществления множество электронных измерительных устройств 710 расположены на по существу одинаковых расстояниях друг от друга вдоль всей длины конвейера 115. Тем не менее, число и местоположение электронных измерительных устройств 710 могут варьироваться. Аналогичным образом, в других вариантах осуществления множество измерительных устройств 710 могут быть не размещены на одинаковых расстояниях друг от друга и могут не «охватывать» всю длину конвейера 115.

[0060] Для построения профиля нагрузки управляющее устройство 405 обеспечивает измерение высоты минерала в множестве мест вдоль длины конвейера 115 посредством использования электронных измерительных устройств 710 (этап 705). После этого управляющее устройство 405 использует данные измерений от электронных измерительных устройств 710 для расчета высоты минерала на конвейере (этап 715). Управляющее устройство 405 также определяет скорость конвейера 115 посредством использования датчика 447 на валу двигателя (этап 720). Скорость конвейера 115 и высота минерала на конвейере затем используются управляющим устройством 405 для определения точек профиля нагрузки. Графически высота навала отображается координатой y каждой точки, и скорость конвейера 115 используется для определения значения x. После этого управляющее устройство 405 добавляет данную совокупность точек профиля нагрузки к профилю нагрузки (этап 725). По мере перемещения конвейера 115 управляющее устройство 405 повторяет этапы 705-725. Управляющее устройство 405 осуществляет построение профиля нагрузки посредством неоднократного измерения высоты навала на конвейере 115 в множестве мест (этап 705) и добавления совокупностей точек к профилю нагрузки (этап 725).

[0061] Каждое электронное измерительное устройство 710 измеряет расстояние от него самого до верха навала минерала. При этом управляющее устройство 405 использует данную совокупность результатов измерений для определения совокупности точек профиля нагрузки, каждая из которых отображает высоту минерала под электронным измерительным устройством 710. Как описано ранее в отношении способа 600, поскольку крепи 105 для поддержания кровли и электронные измерительные устройства 910 выполнены с возможностью перемещения в вертикальном направлении относительно конвейера 115, управляющее устройство 405 определяет измеряемую высоту навала на основе способа 612 и Расчета А, в котором учитывается относительное перемещение. Управляющее устройство 405 получает два результата измерений (Dm и Dr) от каждого электронного измерительного устройства 710 (этапы 615 и 617) и выполняет Расчет А для каждой пары значений для определения измеренной высоты навала, соответствующей каждому измерительному устройству 710 (этап 625). Более конкретно, каждое электронное измерительное устройство 710 передает управляющему устройству 405 измеренное расстояние (Dm) от измерительного устройства 710 до верха навала минерала (этап 615) и измеренное расстояние (Dr) от измерительного устройства до контрольной точки 730 (этап 617). Каждое измерительное устройство 710 использует отличную от других, контрольную точку 730, соответствующую данному измерительному устройству 710. Управляющее устройство 405 обеспечивает ввод каждой пары значений в Расчет А для определения совокупности измеренных высот (этап 625). Управляющее устройство 405 использует совокупность измеренных высот для определения совокупности точек профиля нагрузки, которые будут добавлены к профилю нагрузки (этап 725).

[0062] В способе по фиг.14 профиль нагрузки может быть построен двумя способами. Во-первых, фиг.16 иллюстрирует способ 700А построения профиля нагрузки посредством использования процедуры, которая аналогична показанной на фиг.11. Фиг.16 показывает последовательность отображений 735а-735d мгновенных состояний профиля нагрузки по мере его построения. В данном варианте осуществления управляющее устройство 405 в повторяющемся режиме добавляет точки к профилю нагрузки для создания профиля нагрузки вдоль длины конвейера 115. Каждый раз, когда управляющее устройство 405 добавляет точки к профилю нагрузки, участки 735а-735d становятся больше и соответствуют большей длине конвейера 115. В данном варианте осуществления управляющее устройство 405 использует как измеренные высоты, так и скорость конвейера 115, для определения точек профиля нагрузки. В отличие от профиля нагрузки, показанного на фиг.11, профиль нагрузки по фиг.16 строится при использовании множества электронных измерительных устройств 710. В варианте осуществления по фиг.16 управляющее устройство 405 добавляет совокупности точек профиля нагрузки к профилю нагрузки, а не одну точку в каждый момент времени. Каждая совокупность точек включает в себя одну точку, соответствующую каждому электронному измерительному устройству 710. Как проиллюстрировано на фиг.16, когда управляющее устройство 405 осуществляет построение профиля нагрузки, используя совокупности точек, профиль нагрузки создается в виде участков 740. Каждый участок соответствует измерениям, которые выполнены определенным электронным измерительным устройством 710. Отображения 735а-735d мгновенных состояний показывают профиль нагрузки по мере его создания управляющим устройством 405. По мере добавления совокупностей точек к профилю нагрузки каждый участок 740 профиля нагрузки становится больше и отображает бóльшую длину конвейера 115. В конце концов отдельные участки 740 будут перекрываться, и профиль нагрузки будет отображаться как один объединенный профиль нагрузки, подобный показанному в последнем отображении 735d мгновенного состояния.

[0063] Фиг.17 иллюстрирует другой способ 700В построения профиля нагрузки на основе способа 700, в котором используется множество электронных измерительных устройств 710, присоединенных к крепям 105 для поддержания кровли. В соответствии с данным вариантом осуществления управляющее устройство 405 создает профиль нагрузки на основе одной совокупности точек 745 профиля нагрузки без учета скорости конвейера 115. Профиль нагрузки состоит из одной совокупности точек 745 профиля нагрузки, при этом каждая точка 745 в данной совокупности соответствует одному из электронных измерительных устройств 710. Каждая точка 745 отображает высоту минерала в некотором месте вдоль конвейера 115, соответствующем местоположению определенного измерительного устройства 710. Другими словами, профиль нагрузки не является сведением воедино нескольких совокупностей точек 745, где каждая совокупность точек 745 отображает новое место конвейера 115, как проиллюстрировано на фиг.16. Вместо этого в варианте осуществления по фиг.17 управляющее устройство 405 создает профиль нагрузки на основе одной совокупности точек 745, представляющих конвейер 115 в неподвижном состоянии. Когда конвейер 115 перемещается, управляющее устройство 405 осуществляет построение нового профиля нагрузки посредством добавления новой совокупности точек 745, полученных посредством электронных измерительных устройств 710, к профилю нагрузки и удаления предыдущей совокупности точек 745. Фиг.17 иллюстрирует несколько профилей 750а-750с нагрузки, каждый из которых создан управляющим устройством 405 при использовании одной совокупности точек 745.

[0064] Фиг.18 иллюстрирует способ 800 определения профиля нагрузки, в котором используется электронное измерительное устройство, присоединенное к выемочному комбайну 110. Более конкретно, как показано на фиг.19, электронное измерительное устройство 805 присоединено к выемочному комбайну 110 и выполнено с возможностью перемещения в горизонтальном направлении вместе с выемочным комбайном 110. В проиллюстрированном варианте осуществления используется только одно электронное измерительное устройство 805, однако в других вариантах осуществления используется множество измерительных устройств 805. Выемочный комбайн 110 и измерительное устройство 805 перемещаются относительно конвейера 115, в то время как выемочный комбайн 110 осуществляет выемку вдоль угольного забоя 303. Когда выемочный комбайн 110 и измерительное устройство 805 перемещаются в горизонтальном направлении вдоль угольного забоя 303, измерительное устройство 805 измеряет высоту минерала на конвейере 115 из разных мест вдоль длины конвейера 115 в различные моменты времени. Управляющее устройство 405 использует каждый из данных результатов измерений для создания точек 810 профиля нагрузки, которые добавляются к профилю нагрузки для построения профиля нагрузки.

[0065] Более конкретно, как показано на фиг.4, электронное измерительное устройство 805 измеряет расстояние (Dm) между ним самим и верхом навала минерала и передает результат измерения управляющему устройству 405 (этап 815). Управляющее устройство 405 использует измеренное расстояние (Dm), переданное электронным измерительным устройством 805, для определения высоты (Hm) минерала над конвейером 115 (этап 820). Управляющее устройство 405 использует результат измерения, переданный электронным измерительным устройством 805 для определения высоты минерала над конвейером 115, для отображения координаты y точки 810 профиля нагрузки. В некоторых вариантах осуществления управляющее устройство 405 применяет коэффициент коррекции для измеренной высоты, который учитывает нагрузку при передвижке змейкой для определения скорректированной высоты навала, которая используется в качестве координаты y (этап 825). Управляющее устройство 405 также определяет скорость перемещения конвейера (этап 830) и скорость перемещения выемочного комбайна 110 друг относительно друга для определения координат x точки 810 профиля нагрузки. Конвейер 115 и выемочный комбайн 110 могут перемещаться с разными скоростями в одном и том же направлении или могут перемещаться в полностью различающихся направлениях. После этого управляющее устройство 405 добавляет точку 810 профиля нагрузки к профилю нагрузки (этап 835). Данные этапы 815-835 повторяются измерительным устройством 805 и управляющим устройством 405 для построения профиля нагрузки.

[0066] Управляющее устройство 405 определяет высоту минерала на конвейере 115 на основе результата измерения (Dm), переданного электронным измерительным устройством 805, и уравнения, которое учитывает установку измерительного устройства 805 относительно конвейера 115. Фиг.23 иллюстрирует способ 812 расчета высоты навала для данной конфигурации. Способ 812 включает определение расстояния от электронного измерительного устройства 805 до верха навала минерала (этап 815). Способ дополнительно включает получение управляющим устройством 405 известной высоты электронного измерительного устройства 805 над конвейером 115, например, из памяти 415. После этого управляющее устройство 405 выполняет вычисление высоты минерала на конвейере 115 на основе Расчета В.

Hm=Hd - Dm Расчет В

[0067] Несмотря на то, что измерительное устройство 805 перемещается относительно конвейера 115 в горизонтальном направлении, измерительное устройство 805 зафиксировано относительно конвейера 115 в вертикальном направлении. Соответственно, поскольку измерительное устройство 805 зафиксировано в вертикальном направлении относительно конвейера 115, измерительное устройство 805 не выполняет второго измерения от контрольной точки, которое выполняется в способах 600 и 700.

[0068] Hm представляет собой измеренную высоту навала над верхней поверхностью (то есть настилом конвейера) настила конвейера 115. Dm представляет собой расстояние от измерительного устройства 805 до верха навала минерала. Hd представляет собой высоту измерительного устройства 805 над настилом.

[0069] Как показано на фиг.20, построение профиля нагрузки осуществляется посредством добавления одной точки к профилю нагрузки в каждый момент времени. По мере добавления новых точек 810 профиля нагрузки к профилю нагрузки профиль нагрузки становится больше и отображает высоту навала минерала вдоль большей длины конвейера 115. Фиг.20 иллюстрирует отображения 840а-840d мгновенных состояний профиля нагрузки по мере его построения. В первом отображении 840а мгновенного состояния профиль нагрузки продолжается только на коротком расстоянии вдоль конвейера 115. На каждом следующем отображении 840b-840d мгновенного состояния профиль нагрузки продолжается на большей длине конвейера 115.

[0070] Способы 500-800, разъясненные выше и проиллюстрированные на фиг.10-20, описывают способ определения профиля нагрузки, который отображает количество минерала на конвейере 115 на основе высоты навала минерала. Однако способы 500-800, разъясненные выше, могут быть реконфигурированы для учета веса или объема минерала на конвейере 115 вместо высоты минерала на конвейере 115. В данном варианте осуществления датчики высоты будут заменены датчиками веса или другими датчиками, выполненными с возможностью измерения веса и/или объема.

[0071] Кроме того, внимание может быть сфокусировано на других характеристиках конвейера вместо профиля нагрузки. Например, в другом варианте осуществления управляющее устройство 405 осуществляет мониторинг крутящего момента двигателя 120 конвейера. Управляющее устройство 405 может осуществлять непосредственное измерение крутящего момента посредством использования датчика 447 на валу двигателя (например, датчика крутящего момента). Альтернативно, управляющее устройство 405 может вычислять крутящий момент двигателя конвейера 115 на основе других выходных данных, полученных от датчика 447 на валу двигателя или дополнительных датчиков. Например, управляющее устройство 405 рассчитывает крутящий момент двигателя 120 конвейера на основе мощности, подводимой к двигателю 120 конвейера, скорости конвейера 115 или обоих данных параметров, которые могут быть определены посредством использования датчика 447 на валу двигателя. В этом случае датчики могут быть использованы для определения мощности, подводимой к двигателю 120 конвейера, и числа оборотов двигателя 120 конвейера.

[0072] Как показано на фиг.9, независимо от того, какая характеристика конвейера контролируется, управляющее устройство 405 определяет желательное изменение характеристики конвейера (этап 455) и осуществляет регулирование управляемых компонентов 420 для достижения желательного изменения характеристики конвейера (этап 460). Изменение характеристики конвейера может быть определено рядом разных способов. Например, желательное изменение характеристики конвейера может базироваться на разности текущего значения характеристики конвейера и заранее определенного заданного значения или диапазона. Регулирование управляемых компонентов 420 может выполняться посредством выполнения управляющим устройством 405 одной или более команд для регулирования скорости конвейера 115, скорости подачи выемочного комбайна 110, состояния временной задержки передвижки змейкой или их комбинации. В некоторых вариантах осуществления управляющее устройство 405 выполняет множество команд в соответствии с иерархией команд. Иерархия команд включает в себя две или более команд, которые ранжированы друг относительно друга в порядке предпочтения. Когда множество команд выполняются в соответствии с иерархией команд, выполняется команда с самым высоким рангом, которая доступна. Таким образом, конкретное действие, предпринимаемое при выполнении команд в соответствии с иерархией команд, зависит от обстоятельств в данной ситуации.

[0073] Например, в случае низкого уровня материала на конвейере 115 иерархия команд может обеспечить присвоение команде на увеличение скорости подачи выемочного комбайна 110 более высокого ранга, чем команде на снижение скорости конвейера 115. В соответствии с данной иерархией команд управляющее устройство 405 сначала передаст команду двигателю 435 подачи для регулирования скорости подачи выемочного комбайна 110. Управляющее устройство 405 продолжает осуществлять мониторинг характеристики конвейера после выполнения каждой команды для пересчета желательного изменения характеристики конвейера и определения того, было ли достигнуто желательное изменение. Если желательное изменение характеристики конвейера не достигнуто, управляющее устройство 405 или может выполнять ту же команду (в этом случае увеличение скорости/частоты вращения двигателя 435 подачи), или может перейти к команде с более низким рангом, такой как снижение скорости конвейера 115. В некоторых иерархиях команд команды с более низким рангом могут не выполняться до тех пор, пока команды с более высоким рангом не станут недоступными. Команда может быть недоступной, если скорость двигателя уже является максимальной или минимальной. Например, если двигатель 435 подачи имеет максимальную частоту вращения, команда на увеличение данной частоты вращения больше не будет доступной для управляющего устройства 405, и управляющее устройство 405 перейдет к команде с более низким рангом. Команда также может быть недоступной, если действие уже было предпринято. Например, если конвейер 115 не передвигается по направлению к угольному забою 303 посредством крепей 105 для поддержания кровли (то есть временная задержка передвижки змейкой включена), управляющее устройство 405 не может выполнить команду на инициирование временной задержки передвижки змейкой, поскольку временная задержка передвижки змейкой уже инициирована.

[0074] В некоторых вариантах осуществления управляющее устройство 405 может функционировать в соответствии с множеством иерархий. Например, первая иерархия может выполняться в ситуациях, в которых контролируемая характеристика конвейера представляет собой профиль нагрузки, и вторая иерархия может выполняться в ситуациях, в которых контролируемая характеристика конвейера представляет собой крутящий момент двигателя конвейера 115. Аналогичным образом, в других вариантах осуществления управляющее устройство 405 может функционировать в соответствии с первой иерархией, когда желательное изменение характеристики конвейера больше нуля (то есть увеличивать характеристику конвейера), и может функционировать в соответствии со второй иерархией, когда желательное изменение характеристики конвейера меньше нуля (то есть уменьшать характеристику конвейера). В еще одном варианте осуществления различные иерархии могут использоваться в разные моменты времени в течение дня или года. Например, производственные задания могут влиять на то, какая иерархия будет определять работу управляющего устройства 405.

[0075] Фиг.21 иллюстрирует способ 900 регулирования системы, предназначенной для разработки длинными забоями, для достижения желательного изменения характеристики конвейера посредством использования иерархии команд. Способ 900 может быть выполнен для осуществления этапа 460 по фиг.9. В варианте осуществления по фиг.21 способ 900 включает две иерархии 905, 910 команд. Когда желательное изменение характеристики конвейера меньше нуля, управляющее устройство 405 осуществляет регулирование управляемых компонентов 420 в соответствии с первой иерархией 905. Когда желательное изменение характеристики конвейера больше нуля, управляющее устройство 405 осуществляет регулирование управляемых компонентов 420 в соответствии со второй иерархией 910. Например, если контролируемая характеристика конвейера представляет собой крутящий момент и желательное изменение крутящего момента меньше нуля, управляющее устройство 405 обеспечит уменьшение крутящего момента посредством регулирования управляемых компонентов 420 в соответствии с первой иерархией 905. Если желательное изменение крутящего момента больше нуля, управляющее устройство 405 обеспечит увеличение крутящего момента посредством регулирования управляемых компонентов 420 в соответствии со второй иерархией 910. Когда желательное изменение характеристики конвейера равно нулю, управляющее устройство 405 не выполняет команду. Вместо этого управляющее устройство 405 просто продолжает осуществлять мониторинг характеристики конвейера (этапы 450 и 455). Управляющее устройство 405 будет также осуществлять мониторинг характеристики конвейера между выполнением команд (этапы 450 и 455).

[0076] В соответствии с вариантом осуществления, показанным на фиг.21, управляющее устройство 405 сначала определяет, равно ли нулю желательное изменение характеристики конвейера (шаг 915). Если желательное изменение характеристики конвейера равно нулю (шаг 915), управляющее устройство 405 просто продолжает мониторинг характеристики конвейера и возвращается к этапу 450 (шаг 925). После этого управляющее устройство определяет, больше или меньше нуля желательное изменение характеристики конвейера (шаг 920). Когда управляющее устройство 405 определит, что желательное изменение характеристики конвейера меньше нуля, управляющее устройство будет функционировать в соответствии с первой иерархией 905. Первая иерархия 905 обеспечивает присвоение команде на увеличение скорости конвейера 115 более высокого ранга, чем команде на регулирование состояния временной задержки передвижки змейкой, и присвоение команде на регулирование состояния временной задержки передвижки змейкой более высокого ранга, чем команде на уменьшение скорости/числа оборотов двигателя 435 подачи.

[0077] Когда управляющее устройство 405 определяет, что желательное изменение характеристики конвейера меньше нуля (и не равно нулю) (шаг 920), управляющее устройство 405 анализирует скорость конвейера 115 (шаг 930). Если конвейер 115 не работает с максимальной скоростью, то управляющее устройство 405 передает команду двигателю 120 конвейера для увеличения скорости конвейера 115 (шаг 935). После этого управляющее устройство 405 посредством шага 925 возвращается к этапам 450 и 455 для корректировки значений характеристики конвейера и желательного изменения для определения того, было ли достигнуто желательное изменение характеристики конвейера. Если вернуться к способу 900, то в том случае, если желательное изменение характеристики конвейера по-прежнему меньше нуля (шаги 915 и 920), управляющее устройство 405 вернется к шагу 930. Если на шаге 930 будет определено, что скорость конвейера 115 меньше максимальной, управляющее устройство 405 снова обеспечит увеличение скорости конвейера 115 (шаг 935). Если скорость конвейера 115 уже максимальна, данная команда будет недоступной, и управляющее устройство 405 перейдет к следующей команде в иерархии. В данном варианте осуществления, когда скорость конвейера 115 является максимальной (шаг 935), управляющее устройство 405 определяет, активизирована ли временная задержка передвижки змейкой (шаг 940). Если временная задержка передвижки змейкой не активизирована, управляющее устройство 405 передаст сигнал двигателям 335 механизированных крепей, предназначенных для поддержания кровли, для инициирования временной задержки передвижки змейкой (шаг 945). После этого управляющее устройство 405 вернется к этапу 450 (посредством шага 925) для получения откорректированного значения характеристики конвейера, затем к этапу 455 для получения откорректированного значения желательного изменения перед возвратом к способу 900 (посредством этапа 460). Если временная задержка передвижки змейкой уже активизирована, управляющее устройство 405 передаст команду двигателю 435 подачи на уменьшение скорости/числа оборотов двигателя 435 подачи (шаг 950).

[0078] Когда управляющее устройство определяет, что желательное изменение характеристики конвейера больше нуля (шаг 920), управляющее устройство 405 будет управлять управляемыми компонентами 420 системы 100, предназначенной для разработки длинными забоями, в соответствии со второй иерархией 910. Вторая иерархия 910 обеспечивает присвоение команде на регулирование состояния временной задержки передвижки змейкой более высокого ранга, чем команде на увеличение частоты вращения двигателя 435 подачи, и присвоение команде на увеличение частоты вращения двигателя 435 подачи более высокого ранга, чем команде на уменьшение скорости конвейера 115. Это означает, что в том случае, когда управляющее устройство 405 определит, что желательное изменение характеристики конвейера больше нуля (шаг 915), управляющее устройство анализирует работу механизированных крепей 105 для поддержания кровли, чтобы определить, активизирована ли временная задержка передвижки змейкой (шаг 955). Когда временная задержка передвижки змейкой активизирована, управляющее устройство 405 выполняет команду для управления силовым цилиндром 335, предназначенным для обеспечения перемещения вперед крепи 105 для поддержания кровли, (посредством устройства 425 управления крепью для поддержания кровли) для устранения временной задержки передвижки змейкой и начинает осуществлять передвижку конвейера по направлению к угольному забою 303 в обычном порядке (шаг 960). Если временная задержка передвижки змейкой уже отключена, данная команда недоступна, так что управляющее устройство 405 переходит к команде с более низким рангом. В соответствии со второй иерархией 910 следующий управляемый компонент, подлежащий регулированию, - это скорость подачи выемочного комбайна 110. Управляющее устройство 405 анализирует состояние двигателя 435 подачи (шаг 965). Если двигатель 435 подачи не работает с максимальной частотой вращения, управляющее устройство 405 передает команду двигателю 435 подачи на увеличение скорости подачи (шаг 970). Если скорость подачи представляет собой максимальную скорость, управляющее устройство 405 передает команду двигателю 120 конвейера на снижение скорости конвейера 115 (шаг 975). После выполнения команды (например, на шагах 960, 960 или 975) управляющее устройство 405 возвращается к этапу 450 для получения откорректированного значения характеристики конвейера. Если желательное изменение не было достигнуто, при последующем выполнении способа 900 управляющее устройство 405 или выполняет ту же команду, если она доступна, или переходит к команде с более низким рангом.

Как было отмечено, способ 900 по фиг.21 может быть обычным для выполнения этапа 460 по фиг.9. Как показано на фиг.9, управляющее устройство 405 осуществляет мониторинг характеристики конвейера (этапы 450 и 455) между любыми регулировками (этап 460). Каждый раз, когда выполняется способ 900, если желательное изменение характеристики конвейера не было достигнуто (то есть желательное изменение не равно нулю на шаге 915), то управляющее устройство 405 определяет, больше или меньше нуля желательное изменение (шаг 920), что указывает на то, какой иерархии следует придерживаться. Соответственно, управляющее устройство 405 непрерывно осуществляет мониторинг и регулирование управляемых компонентов 420 системы, предназначенной разработки длинными забоями, в соответствии с иерархией команд для оптимизации эксплуатационных характеристик.

Несмотря на то, что фиг.21 была описана в связи с крутящим моментом двигателя 120 конвейера в качестве применимой характеристики конвейера, как отмечено ранее, могут быть использованы другие характеристики конвейера. Например, для этого могут быть использованы высота или вес минерала на конвейере 120, средняя высота (или средний вес) минерала на конвейере 120, рассчитанная (-ый) исходя из одного из созданных профилей нагрузки (см., например, профиль 521е по фиг.21), может быть использована (использован) в качестве характеристики конвейера. Блок-схема по фиг.21 приведена только для иллюстрации на примере. Фиг.21 представляет собой пример системы с двумя иерархиями. Тем не менее, управляющее устройство 405 может управлять системой 100, предназначенной для разработки длинными забоями, в соответствии с бóльшим или меньшим числом иерархий. Кроме того, число и тип команд в иерархии могут варьироваться от иерархии к иерархии. Кроме того, специалисту в данной области техники должно быть очевидно то, что команды, передаваемые от управляющего устройства 405 управляемому компоненту 420, могут передаваться напрямую или посредством дополнительных управляющих устройств 425, 430, 440, специфических для управляемого компонента 420.

[0079] Таким образом, в соответствии с изобретением предлагаются, среди прочего, системы и способы управления системой 100, предназначенной для разработки длинными забоями. Различные признаки и преимущества изобретения приведены в нижеследующей формуле изобретения.

Группа изобретений относится к горнодобывающей промышленности, в частности к конвейерным системам, предназначенным для разработки длинными забоями. Техническим результатом является оптимизация скорости работы конвейера в зависимости от его нагрузки. Предложен способ управления системой, предназначенной для разработки длинными забоями и содержащей длиннозабойный выемочный комбайн, конвейер и множество механизированных крепей для поддержания кровли, в котором: создают посредством управляющего устройства профиль нагрузки конвейера, отображающий распределение минерала вдоль длины конвейера, причем профиль нагрузки представляет собой многоточечный профиль нагрузки, содержащий множество точек профиля нагрузки; вычисляют посредством управляющего устройства желательное изменение профиля нагрузки на основе множества точек профиля нагрузки конвейера; и управляют посредством управляющего устройства системой, предназначенной для разработки длинными забоями, для регулирования распределения минерала на конвейере на основе желательного изменения профиля нагрузки. При этом создание профиля нагрузки для каждой из точек профиля нагрузки включает в себя этапы, на которых: определяют высоту навала минерала на конвейере; определяют скорость конвейера; идентифицируют точки профиля нагрузки на основании определенных высоты навала и скорости конвейера, и добавляют точку профиля нагрузки к профилю нагрузки. 4 н. и 16 з.п. ф-лы, 23 ил.

1. Способ управления системой, предназначенной для разработки длинными забоями, при этом система, предназначенная для разработки длинными забоями, включает в себя длиннозабойный выемочный комбайн, конвейер и множество механизированных крепей (105) для поддержания кровли, в котором:

создают посредством управляющего устройства профиль нагрузки конвейера, отображающий распределение минерала вдоль длины конвейера, причем профиль нагрузки представляет собой многоточечный профиль нагрузки, содержащий множество точек профиля нагрузки;

вычисляют посредством управляющего устройства желательное изменение профиля нагрузки на основе множества точек профиля нагрузки конвейера; и

управляют посредством управляющего устройства системой, предназначенной для разработки длинными забоями, для регулирования распределения минерала на конвейере на основе желательного изменения профиля нагрузки,

при этом создание профиля нагрузки для каждой из точек профиля нагрузки включает в себя этапы, на которых:

определяют высоту навала минерала на конвейере;

определяют скорость конвейера; и

идентифицируют точки профиля нагрузки на основании определенных высоты навала и скорости конвейера, и

добавляют точку профиля нагрузки к профилю нагрузки.

2. Способ по п.1, в котором управление системой, предназначенной для разработки длинными забоями, для регулирования распределения минералов на конвейере включает по меньшей мере одно из изменения скорости конвейера, изменения скорости подачи выемочного комбайна для выемочного комбайна, инициирования временной задержки передвижки змейкой и устранения временной задержки передвижки змейкой.

3. Способ по п.1, в котором определение высоты навала представляет собой вычисление высоты навала, и создание профиля нагрузки дополнительно включает в себя:

измерение посредством электронного измерительного устройства высоты навала минерала на конвейере;

сравнение рассчитанной высоты навала и измеренной высоты навала для определения коэффициента коррекции;

применение коэффициента коррекции для рассчитанной высоты навала для получения скорректированной высоты навала;

определение скорректированной точки профиля нагрузки на основании скорректированной высоты навала; и

создание профиля нагрузки на основе скорректированной точки профиля нагрузки.

4. Способ по п.1, в котором определение высоты навала включает в себя измерение высоты навала минерала на конвейере в множестве точек вдоль конвейера.

5. Способ по п.4, в котором измерение высоты навала в множестве точек вдоль конвейера включает в себя измерение высоты навала посредством множества электронных измерительных устройств.

6. Способ по п.4, в котором измерение высоты навала в множестве точек вдоль конвейера включает в себя измерение высоты навала посредством электронного измерительного устройства, которое перемещается вместе с выемочным комбайном.

7. Система, предназначенная для разработки длинными забоями, содержащая:

выемочный комбайн;

множество механизированных крепей для поддержания кровли;

конвейер, имеющий некоторое распределение минерала вдоль длины конвейера (115), при этом распределение минерала отображается профилем нагрузки, причем профиль нагрузки представляет собой многоточечный профиль нагрузки, содержащий множество точек профиля нагрузки;

множество двигателей, предназначенных для приведения в действие выемочного комбайна, конвейера и механизированных крепей для поддержания кровли;

управляющее устройство, выполненное с конфигурацией, обеспечивающей возможность управления данным множеством двигателей, при этом управляющее устройство управляет множеством двигателей на основе желательного изменения профиля нагрузки,

при этом управляющее устройство определяет желательное изменение профиля нагрузки посредством определения текущего профиля нагрузки и определения желательного профиля нагрузки, причем управляющее устройство определяет текущий профиль нагрузки для каждой точки профиля нагрузки посредством:

определения высоты навала минерала на конвейере;

определения скорости конвейера; и

идентификации точки профиля нагрузки на основании вычисленных высоты навала и скорости конвейера, и

добавления точки профиля нагрузки к профилю нагрузки.

8. Система, предназначенная для разработки длинными забоями, по п.7, дополнительно включающая в себя электронное измерительное устройство, присоединенное к механизированной крепи для поддержания кровли, при этом электронное измерительное устройство расположено ближе к расположенному со стороны главного штрека концу, чем к расположенному со стороны вспомогательного штрека концу системы, предназначенной для разработки длинными забоями.

9. Система, предназначенная для разработки длинными забоями, по п.7, дополнительно включающая в себя множество электронных измерительных устройств, присоединенных к множеству крепей для поддержания кровли.