Изобретение относится к области машиностроения, в частности к устройствам для многооперационной металлообработки, и может быть использовано для операций резки листового или полосового проката при одновременной маркировке отрезанных изделий.

Цель изобретения - расширение технологических возможностей путем автоматической регулировки усилий режущего органа в процессе совершения рабочего хода.

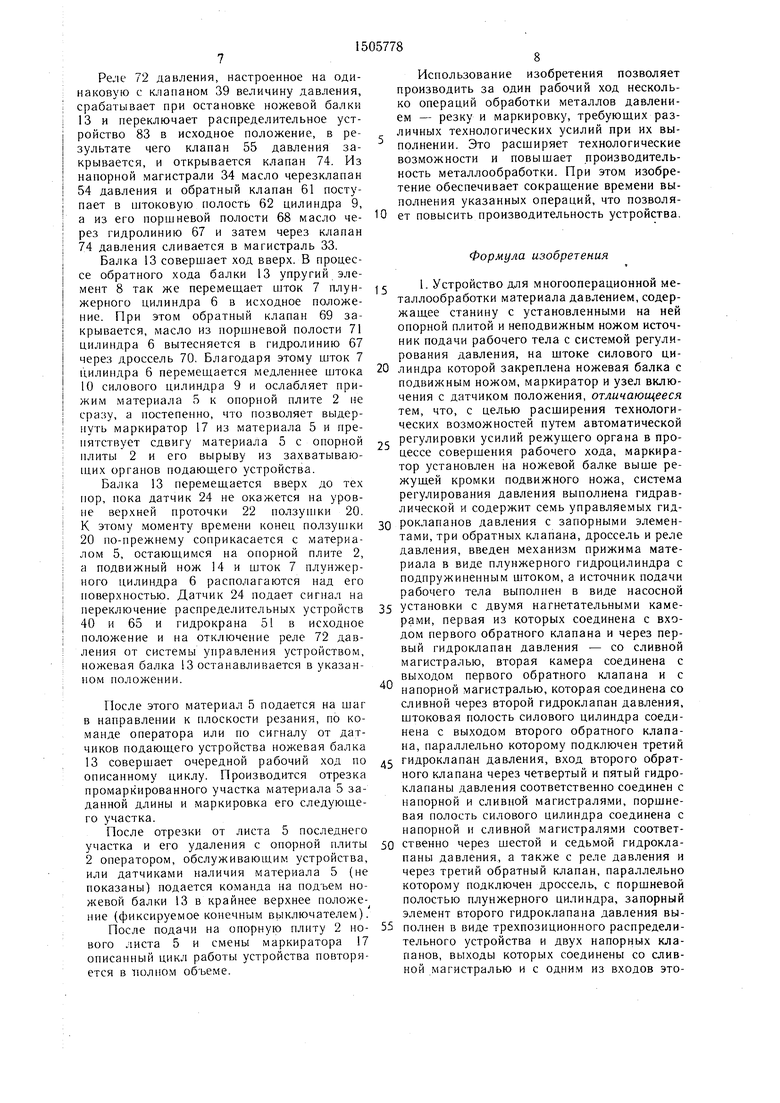

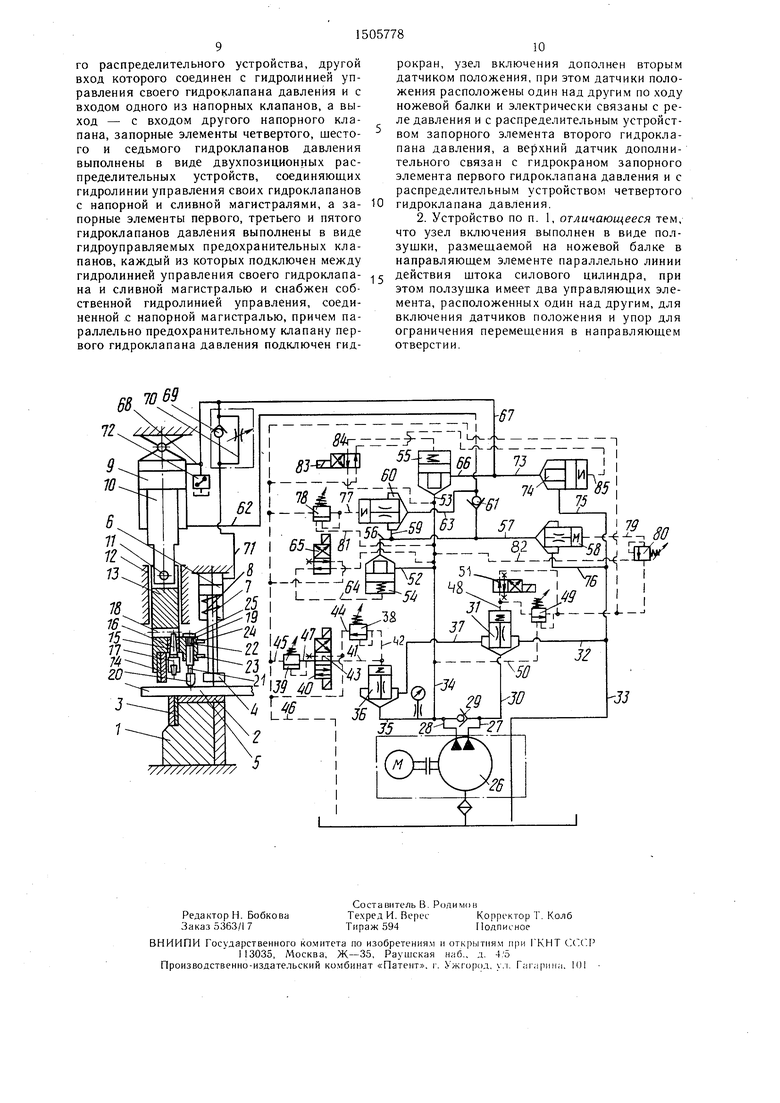

На чертеже приведена кинематическая и гидравлическая схема устройства для многооперационной металлообработки.

Устройство содержит станину 1, на которой закреплены опорная плита 2, неподвижный нож 3, механизм 4 прижима листового материала 5, выполненный в виде плунжерного цилиндра 6 со штоком 7, подпружиненным упругим элементом 8, и силовой гидроцилиндр 9. Шток 10 силового цилиндра 9 с помощью оси 11 соединен с установленной в вертикальных направляющих 12 ножевой балкой 13. На последней закреплены подвижный нож 14 и конусная втулка 15. в которую запрессован хвостовик 16 маркиратора 17. Для выколотки хвостовика 16 в балке 13 над втулкой 15 предусмотрено отверстие 18.

В ножевой балке 13 параллельно направляющим 12 выполнено направляющее отверстие 19, в нем размещена цилиндрическая ползушка 20, на которой имеются проточки 21 и 22, служащие управляющими элементами датчиков 23 и 24, закрепленных на ножевой балке 13. На верхнем конце ползушки 20 закреплен упор 25, которым ползушка 20 под действием собственного веса упирается в ножевую балку 13, когда она отведена от опорной плиты 2 в свое крайнее верхнее положение. Длина пол- зущки 20 выбрана такой, что в указанном положении ножевой балки 13 ее нижний конец расположен ниже режущей кромки подсл

о

сл

00

вр|жного ножа 14, которая расположена ни- ж|е рабочей поверхности маркиратора 17. ; Насосная установка устройства для м|1огооперационной металлообработки вы- псЬлнена в виде насоса 26 с рабочими камерами 27 и 28, соединенными между сС бой с помощью обратного клапана 29, подключенного своим входом к камере 27 и выходом к камере 28.

Камера 27 соединена с входом 30 уппана 78, а гидролиния 79 управления клапана 58 соединена со сливной магистралью 46 через запорный элемент, выполненный в виде гидроуправляемого предохранительно го к„1апана 80. Гидролинии 81 и 82 управления предохранительных клапанов 78 и 80 соединены с напорной магистралью 34. Гидроклапаны 55 и 74 давления имеют общий запорный элемент, выполненный в виде двухпозиционного распределительнорзвляемого гидроклапана 31 давления, вы- Ю го устройства 83, через которое их гидро- X)д 32 которого соединен со сливной ма- линии 84 и 85 управления соединены с гистралью 33, а камера 28 соединена смагистралями 34 и 46.

напорной магистралью 34 и с входом 35Датчики 23 и 24 положения ползушки

утравляемого гидроклапана 36 давления.20 электрически связаны с реле 72 давВыход 37 клапана 36 соединен с выходом ления и с распределительным устройством 32 клапана 31 и через него с магистралью 33.

Запорный элемент клапана 36 выполнен в виде напорных клапанов 38 и 39 и тэехпозиционно1-о распределительного уст20

40, а датчик 24 дополнительно соединен с гидрокраном 51 и с распределительным устройством 65.

Устройство работает следующим образом.

В исходном положении щтоки 7 и 10 втянуты в цилиндры 6 и 9, ножевая балка 13 находится в своем крайнем верхнем положении, а ползушка 20 упирается упором 25 в балку 13. Проточка 22 в этом положении ползушки 20 расположена

ройства 40. Вход 41 последнего соединен с гидролинией 42 управления клапана 36 давления и с одноименным входом напор- Иого клапана 38, вход 43 - с выходом 4|4 клапана 38, с выходом 45 клапана 39

i с дополнительной слив)1ой магистралью г на уровне датчика 24, проточка 21 - ниже , а выход 47 устройства 40 соединен сдатчика 23. Электромагниты распределительфиюименным входом клапана 39. I Гидролиния 48 управления клапана 31 Соединена со сливной магистралью 46 через :т(апорный элемент, выполненный в виде предохранительного клапана 49, гидролиния 50 ЗО 31 и 36 давления поступает в сливную |г1равления которого соединена с напорноймагистраль 33.

иых устройств 40, 65 и 83 и гидрокрана 51 в исходный момент выключены.

При включении насоса 26 масло из его камер 27 и 28 через открытые клапаны

фагистралью 34. Параллельно клапану 49 1|одключен гидрокран 51.

Напорная магистраль 34 соединена с вхо- ,ами 52 и 53 управляемых гидроклапанов

После подачи листовой заготовки 5 на опорную плиту 2 по команде оператора или по сигналу от датчиков подающего устройства (не показано) гидрокран 51 за4 и 55 давления. Выход 56 клапана 54 35 крывается, дву позиционны.е распределитель- оедипен с входом 57 гидроуправляемогоные устройства 65 и 83 переключаются в

ipianana 58 давления, с выходом 59 гид-другое положение, а трехпозиционное рас||)оу |равляемого клапана 60 давления, и черезпределительное устройство 40 переключается

(| братный клапан 61 - со штоковой по-из нейтрального в одно из своих рабочих

.юстью 62 силового гидроцилиндра 9 и с

| ходом 63 клапана 60.

; Гидролиния 64 управления клапана 54

|)ерез запорный элемент, выполненный в ви40

положений, при котором гидролиния 42 управления соединена со сливной магистралью 46 через напорный клапан 38, настроенный на максимальную величину давления резки, являющейся основной технологической операцией устройства. Клапан 36

.р,е двухпозиционного распределительного Устройства 65, соединена с напорной маположений, при котором гидролиния 42 управления соединена со сливной магистралью 46 через напорный клапан 38, настроенный на максимальную величину давления резки, являющейся основной технологической операцией устройства. Клапан 36

гистралью 34 и со сливной магистралью 46. 45 закрывается, и масло из камеры 28 постуВыход 66 клапана 55 гидролинией 67 Соединен с порп невой полостью 68 силово- Го гидроцилиндра 9 и через параллельно Соединенные обратный клапан 69 и дроссель 170 соединен с поршневой полостью 71

пает в магистраль 34 и из нее через открытый клапан 55 в гидролинию 67 и поршневую полость 68 силового цилиндра 9 Из гидролинии 67 через обратный клапан 69 и дроссель 70 масло поступает также

{плунжерпого цилиндра 6. С полостью 68 50 в поршневую полость 71 плунжерного ци:цилиндра 9 соединены также реле 72 дав-линдра 6.

Из-за низкого давления масла в магистрали 34 в начальный момент времени предохранительный клапан 49 закрыт, поэтому клапан 31 давления закрывается, и мас- Гидролиния 77 управления клапана 60 55 „по из камеры 27 через обратный клапан

;соединена со сливной магистралью 46 че-29 поступает в магистраль 34. Увеличение

объема масла, поступающего от насоса 26 в магистраль 34, обеспечивает ускоренное

ления и вход 73 управляемого гидрокла- |пана 74 давления, выход 75 которого соединен с выходом 76 клапана 58 и со слив- :ной магистралью 33.

:рез запорный элемент, вьиюлненныи в виде тидроуправляемого предохранительного клапана 78, а гидролиния 79 управления клапана 58 соединена со сливной магистралью 46 через запорный элемент, выполненный в виде гидроуправляемого предохранительно го к„1апана 80. Гидролинии 81 и 82 управления предохранительных клапанов 78 и 80 соединены с напорной магистралью 34. Гидроклапаны 55 и 74 давления имеют общий запорный элемент, выполненный в виде двухпозиционного распределительного устройства 83, через которое их гидро- линии 84 и 85 управления соединены с магистралями 34 и 46.

ления и с распределительным устройством

40, а датчик 24 дополнительно соединен с гидрокраном 51 и с распределительным устройством 65.

Устройство работает следующим образом.

В исходном положении щтоки 7 и 10 втянуты в цилиндры 6 и 9, ножевая балка 13 находится в своем крайнем верхнем положении, а ползушка 20 упирается упором 25 в балку 13. Проточка 22 в этом положении ползушки 20 расположена

на уровне датчика 24, проточка 21 - ниже датчика 23. Электромагниты распределительна уровне датчика 24, проточка 21 - ниже датчика 23. Электромагниты распределитель31 и 36 давления поступает в сливную магистраль 33.

иых устройств 40, 65 и 83 и гидрокрана 51 в исходный момент выключены.

При включении насоса 26 масло из его камер 27 и 28 через открытые клапаны

31 и 36 давления поступает в сливную магистраль 33.

После подачи листовой заготовки 5 на опорную плиту 2 по команде оператора или по сигналу от датчиков подающего устройства (не показано) гидрокран 51 за крывается, дву позиционны.е распределитель- ные устройства 65 и 83 переключаются в

положений, при котором гидролиния 42 управления соединена со сливной магистралью 46 через напорный клапан 38, настроенный на максимальную величину давления резки, являющейся основной технологической операцией устройства. Клапан 36

перемещение штока 7 плунжерного цилиндра 6, который преодолевает усилие упругого элемента 8 и прижимает материал 5 к опорной плите 2. Клапан 60 в это время закрыт, шток 10 силового цилиндра 9 остается неподвижным, а обратный клапан 61 закрывается под давлением масла, вытесняемого из штоковой полости 62 силового цилиндра 9.

После повышения давления в напорной магистрали 34 до заданной величины (15% от максимальной величины давления резки), при котором шток 7 плунжерного цилиндра 6 обеспечивает надежный прижим материала 5 к опорной плите 2, предохранительный клапан 78 открывается, и масло из штоковой полости 62 силового цилиндра 9 через клапаны 60 и 54 давления поступает в напорную магистраль 34 и из нее в поршневую полость 68. Благодаря увеличению объема масла, дополнительно поступающего в магистраль 34 из штоковой полости 62 силового цилиндра 9, его шток 10 осуществляет ускоренное перемещение ножевой балки 13 в направляющих 12 к обрабатываемому материалу 5.

При движении ножевой балки 13 вниз ползушка 20 упирается своим нижним концом в материал 5 и в процессе дальнейшего перемещения балки 13 остается неподвижной.

При соприкосновении режущей кромки подвижного ножа 14 с материалом 5 давление в напорной магистрали 34 резко возрастает. Вследствие этого обратный клапан 29 закрывается и открывается предохранительный клапан 49 (клапан 49 настроен на величину, составляющую 20% от максимальной величины давления резки). Из камеры 27 масло через клапан 31 давления начинает поступать В сливную магистраль 33. При этом скорость перемещения ножевой балки 13 резко уменьшается, и несмотря на повышение давления в камере 28 увеличения потребляемой мошности насоса 26 не происходит. При дальнейшем ходе вниз ножевой балки 13 происходит резка Листового материала 5 ножами 3 и 14.

При изготовлении изделий типа полос или карт из одного листа (полосы, ленты) 5 первым ходом балки 13 от материала 5 отрезается припуск, выступающий за край опорной плиты 2.

Резка относительно тонких заготовок, не требующая значительных технологических усилий, осуществляется на повышенной скорости за счет поступления дополнительного количества масла из штоковой полости 62 в поршневую полость 68. При резке толстых листов материала 5 давление в напорной магистрали 34 продолжает повышаться до величины настройки предохранительного клапана 80 (составляющей 90% от максимального давления резки). Клапаны 80 и 58 последовательно открываются.

0

5

0

5

0

5

0

5

0

5

масло из штоковой полости 62 силового цилиндра 9 через клапаны 60 и 58 давления поступает в сливную магистраль 33. При этом объем масла, поступающего в поршневую полость 68 цилиндра 9, уменьшается, что приводит к уменьшению скорости резки, а усилие на штоке 10, благодаря разгрузке штоковой полости 62 увеличивается.

По окончании процесса резки материала 5 сопротивление перемешению ножевой балки 13 резко уменьшается, давление в напорной магистрали 34 падает. Клапаны 80 и 58 последовательно закрываются, в магистраль 34 через клапаны 60 и 54 снова начинает поступать масло, вытесняемое из штоковой полости 62 цилиндра 9, что вызывает ускоренное перемещение балки 13.

Перепад давления в магистрали 34 в момент окончания разделения материала 5 зависит от его ТОЛЩИ.НЫ и от величины, которой давление в магистрали 34 достигает в процессе резки, а также от величины свободного хода ножевой балки 13 по окончанию резки, который определяется толщиной обрабатываемого материала 5. При обработке относительно тонких листов 5 свободный ход ножевой балки 13 перед производством следующей операции маркировки увеличивается. Однако давление в магистрали 34 падает при этом до более низкой величины, чем при обработке более толстых листов 5. Предохранительный клапан 49 и клапан 31 давления закрываются, в напорную магистраль 34 через обратный клапан 29 поступает дополнительное количество масла из камер 27 насоса 26. В результате этого скорость перемещения балки 13 увеличивается, что позволяет сократить промежуток времени между операциями металлообработки и повысить ее производительность.

При ходе вниз балки 13 датчик 23 опускается до уровня нижней проточки 21 ползушки 20, которая упирается своим концом в материал 5 и остается неподвижной. При срабатывании датчика 23 распределительное устройство 40 переключается в другое рабочее положение и соединяет напорные клапаны 38 и 39 параллельно. Одновременно с этим датчик 23 подключает реле 72 давления к системе управления устройством.

Ход балки 13 вниз продолжается до тех пор, пока маркиратор 17 не соприкоснется с материалом 5 и не оставит на нем рельефное клеймо. При этом вследствие того, что величина давления настройки у напорного клапана 39 меньше, чем у клапана 38 (30% от максимального давления резки), маркировка производится со значительно меньшим усилием, чем резка, что исключает застревание маркиратора 17 в ма- . териале 5 и его поломку.

Реле 72 давления, настроенное на одинаковую с клапаном 39 величину давления, срабатывает при остановке ножевой балки 13 и переключает распределительное устройство 83 в исходное положение, в результате чего клапан 55 давления закрывается, и открывается клапан 74. Из напорной магистрали 34 масло черезклапан 54 давления и обратный клапан 61 поступает в штоковую полость 62 цилиндра 9, а из его поршневой полости 68 масло через гидролинию 67 и затем через клапан 74 давления сливается в магистраль 33.

Балка 13 совершает ход вверх. В процессе обратного хода балки 13 упругий элемент 8 так же перемещает шток 7 плун- жерного цилиндра 6 в исходное положение. При этом обратный клапан 69 закрывается, масло из поршневой полости 71 цилиндра 6 вытесняется в гидролинию 67 через дроссель 70. Благодаря этому шток 7 цилиндра 6 перемещается медленнее штока 10 силового цилиндра 9 и ослабляет прижим материала 5 к опорной плите 2 не сразу, а постепенно, что позволяет выдернуть маркиратор 17 из материала 5 и преИспользование изобретения позволяет производить за один рабочий ход несколько операций обработки металлов давлением - резку и маркировку, требующих различных технологических усилий при их выполнении. Это расширяет технологические возможности и повышает производительность металлообработки. При этом изобретение обеспечивает сокращение времени выполнения указанных операций, что позволя- 10 ет повысить производительность устройства.

20

Формула изобретения

1. Устройство для многооперационной металлообработки материала давлением, содержащее станину с установленными на ней опорной плитой и неподвижным ножом источник подачи рабочего тела с системой регулирования давления, на щтоке силового цилиндра которой закреплена ножевая балка с подвижным ножом, маркиратор и узел включения с датчиком положения, отличающееся тем, что, с целью расширения технологических возможностей путем автоматической

пятствует сдвигу материала 5 с опорной 25 Регулировки усилий режущего органа в процессе совершения рабочего хода, маркиратор установлен на ножевой балке выше режущей кромки подвижного ножа, система регулирования давления выполнена гидравлической и содержит семь управляемых гидплиты 2 и его вырыву из захватывающих органов подающего устройства.

Балка 13 перемещается вверх до тех пор, пока датчик 24 не окажется на уровне верхней проточки 22 ползушки 20.

К этому моменту времени конец ползушки 30 роклапанов давления с запорными элемен20 по-прежнему соприкасается с материалом 5, остающимся на опорной плите 2, а подвижный нож 14 и шток 7 плунжерного цилиндра 6 располагаются над его поверхностью. Датчик 24 подает сигнал на переключение распределительных устройств 40 и 65 и гидрокрана 51 в исходное положение и на отключение реле 72 давления от системы управления устройством, ножевая балка 13 останавливается в указанном положении.

После этого материал 5 подается на щаг в направлении к плоскости резания, по ко- .манде оператора или по сигналу от датчиков подающего устройства ножевая балка 13 совершает очередной рабочий ход по описанному циклу. Производится отрезка промаркированного участка материала 5 заданной длины и маркировка его следующего участка.

После отрезки от листа 5 последнего участка и его удаления с опорной плиты 2 оператором, обслуживающим устройства, или датчиками наличия материала 5 (не показаны) подается команда на подъем ножевой балки 13 в крайнее верхнее положе- ние (фиксируемое конечным вь1ключателем).

40

тами, три обратных клапана, дроссель и реле давления, введен механизм прижима материала в виде плунжерного гидроцилиндра с подпружиненным щтоком, а источник подачи рабочего тела выполнен в виде насосной

35 установки с двумя нагнетательными камерами, первая из которых соединена с входом первого обратного клапана и через первый гидроклапан давления - со сливной магистралью, вторая камера соединена с выходом первого обратного клапана и с напорной магистралью, которая соединена со сливной через второй гидроклапан давления, штоковая полость силового цилиндра соединена с выходом второго обратного клапана, параллельно которому подключен третий

д5 гидроклапан давления, вход второго обратного клапана через четвертый и пятый гидроклапаны давления соответственно соединен с напорной и сливной магистралями, поршневая полость силового цилиндра соединена с напорной и сливной магистралями соответ50 ственно через шестой и седьмой гидроклапаны давления, а также с реле давления и через третий обратный клапан, параллельно которому подключен дроссель, с поршневой полостью плунжерного цилиндра, запорный элемент второго гидроклапана давления выПосле подачи на опорную плиту 2 но- 55 полней в виде трехпозиционного распределивого листа 5 и смены маркиратора 17 описанный цикл работы устройства повторяется в полном объеме.

тельного устройства и двух напорных клапанов, выходы которых соединены со сливной магистралью и с одним из входов этоИспользование изобретения позволяет производить за один рабочий ход несколько операций обработки металлов давлением - резку и маркировку, требующих различных технологических усилий при их выполнении. Это расширяет технологические возможности и повышает производительность металлообработки. При этом изобретение обеспечивает сокращение времени выполнения указанных операций, что позволя- ет повысить производительность устройства.

Формула изобретения

1. Устройство для многооперационной металлообработки материала давлением, содержащее станину с установленными на ней опорной плитой и неподвижным ножом источник подачи рабочего тела с системой регулирования давления, на щтоке силового цилиндра которой закреплена ножевая балка с подвижным ножом, маркиратор и узел включения с датчиком положения, отличающееся тем, что, с целью расширения технологических возможностей путем автоматической

30 роклапанов давления с запорными элемен40

тами, три обратных клапана, дроссель и реле давления, введен механизм прижима материала в виде плунжерного гидроцилиндра с подпружиненным щтоком, а источник подачи рабочего тела выполнен в виде насосной

35 установки с двумя нагнетательными камерами, первая из которых соединена с входом первого обратного клапана и через первый гидроклапан давления - со сливной магистралью, вторая камера соединена с выходом первого обратного клапана и с напорной магистралью, которая соединена со сливной через второй гидроклапан давления, штоковая полость силового цилиндра соединена с выходом второго обратного клапана, параллельно которому подключен третий

д5 гидроклапан давления, вход второго обратного клапана через четвертый и пятый гидроклапаны давления соответственно соединен с напорной и сливной магистралями, поршневая полость силового цилиндра соединена с напорной и сливной магистралями соответ50 ственно через шестой и седьмой гидроклапаны давления, а также с реле давления и через третий обратный клапан, параллельно которому подключен дроссель, с поршневой полостью плунжерного цилиндра, запорный элемент второго гидроклапана давления вы 55 полней в виде трехпозиционного распределительного устройства и двух напорных клапанов, выходы которых соединены со сливной магистралью и с одним из входов этого распределительного устройства, другой вход которого соединен с гидролинией управления своего гидроклапана давления и с входом одного из напорных клапанов, а выход - с входом другого напорного клапана, запорные элементы четвертого, шестого и седьмого гидроклапанов давления выполнены в виде двухпозиционных распределительных устройств, соединяющих гидролинии управления своих гидроклапанов

рокран, узел включения дополнен вторым датчиком положения, при этом датчики положения расположены один над другим по ходу ножевой балки и электрически связаны с реле давления и с распределительным устройством запорного элемента второго гидроклапана давления, а верхний датчик дополнительного связан с гидрокраном запорного элемента первого гидроклапана давления и с распределительным устройством четвертого

с напорной и сливной магистралями, а за-10 гидроклапана давления.

порные элементы первого, третьего и пятого2. Устройство по п. 1, отличающееся тем,

гидроклапанов давления выполнены в видечто узел включения выполнен в виде полгидроуправляемых предохранительных кла-зушки, размещаемой на ножевой балке в

панов, каждый из которых подключен междунаправляющем элементе параллельно линии

гидролинией управления своего гидроклапа- действия штока силового цилиндра, при

на и сливной магистралью и снабжен соб-этом ползушка имеет два управляющих элественной гидролинией управления, соеди-мента, расположенных один над другим, для

ненкой .с напорной магистралью, причем па-включения датчиков положения и упор для

раллельно предохранительному клапану пер-ограничения перемещения в направляющем

вого гидроклапана давления подключен гид-отверстии.

рокран, узел включения дополнен вторым датчиком положения, при этом датчики положения расположены один над другим по ходу ножевой балки и электрически связаны с реле давления и с распределительным устройством запорного элемента второго гидроклапана давления, а верхний датчик дополнительного связан с гидрокраном запорного элемента первого гидроклапана давления и с распределительным устройством четвертого

гидроклапана давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1998 |

|

RU2154708C2 |

| Гидропривод листовых ножниц | 1988 |

|

SU1593797A1 |

| СТЕНД ПРОВЕРКИ РАБОТОСПОСОБНОСТИ СЕКЦИОННОГО ГИДРАВЛИЧЕСКОГО РАСПРЕДЕЛИТЕЛЯ ГИДРОСИСТЕМЫ РАБОЧЕГО ОБОРУДОВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННОГО ТРАКТОРА В УСЛОВИЯХ ИМИТАЦИИ РАБОТЫ ПОСЕВНОГО КОМПЛЕКСА | 2024 |

|

RU2829840C1 |

| Устройство для подачи листового материала к обрабатывающей машине | 1989 |

|

SU1706762A1 |

| Агрегат продольной резки рулонного материала | 1986 |

|

SU1355380A1 |

| Гидрофицированный протяжной станок | 1985 |

|

SU1289627A1 |

| РАБОЧИЙ ОРГАН К РАЗБРАСЫВАТЕЛЮ УДОБРЕНИЙ ИЗ КУЧ | 1999 |

|

RU2164735C2 |

| САМОЗАГРУЖАЮЩИЙСЯ РАЗБРАСЫВАТЕЛЬ УДОБРЕНИЙ | 2008 |

|

RU2363133C1 |

| ПРУЖИННО-ГИДРАВЛИЧЕСКИЙ ВАГОННЫЙ ЗАМЕДЛИТЕЛЬ | 2006 |

|

RU2337028C2 |

| Гидропривод грузовой лебедки стрелового крана | 1984 |

|

SU1294760A1 |

Изобретение относится к машиностроению , в частности, к устройствам для многооперационной металлообработки и может быть использовано для операций резки листового и полосового проката при одновременной маркировке отрезанного материала. Цель изобретения - расширение технологических возможностей путем автоматической регулировки усилий режущего органа в процессе рабочего хода. Устройство содержит ножницы для резки металла. На подвижном ноже ножниц укреплен маркиратор для клеймения отрезанного материала. Для изменения усилий, различных при резке и маркировке, устройство снабжено датчиками положения хода ножевой балки. Датчики воздействуют на распределительные устройства гидросистемы для изменения давления в поршневой полости силового гидроцилиндра при маркировке. Эти же датчики положения управляют гидросистемой также в случае изменения толщины отрезаемого материала. 1 з.п.ф-лы, 1 ил.

ssjo

| Установка для обработки материала давлением | 1977 |

|

SU733800A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1989-09-07—Публикация

1987-09-28—Подача