Изобретение относится к области электрохимии, а именно к каталитически активным пористым композитным материалам, которые могут быть использованы в качестве несущих электродов электрохимических устройств, а более конкретно в твердооксидных топливных элементах (ТОТЭ) в качестве несущей анодной подложки.

Известна модификация структуры единичного анод-поддерживающего ТОТЭ и способ ее изготовления (Ceramic fuel cell with enhanced flatness and strength and methods of making same, WO 2014160427, Redox Power Systems (US) and Univ Maryland (US), Blackburn Bryan M, Wachsman Eric D, Yoon Нее Sung, 2014), в которой удается избежать изгибных напряжения, появляющихся во время обжига многослойной керамической структуры, состоящей из анодной подложки, анодного функционального слоя и тонкого слоя электролита. Двухслойная подложка с тонкопленочным электролитом изготавливается методом литья на движущуюся ленту с последующим ламинированием токосъемного и функционального анодных слоев со слоем электролита. Со стороны токосъемного слоя состава NiO-GDC на неспеченную многослойную структуру наносят GDC-слой (pattern layer) методом трафаретной печати. Для нанесения пасты на основе GDC используется маска (трафарет) со специальным узором. Слой наносится таким образом, чтобы он не ограничивал доступ топливной смеси к аноду элемента и в то же время нивелировал изгибовые деформации, возникающие при спекании структуры анодная подложка - функциональный анодный - слой электролита.

Однако, нанесение слоя со специальным узором усложняет конструкцию анод-поддерживающего ТОТЭ, увеличивает трудоемкость изготовления и стоимость ТОТЭ. Также наличие узорчатого (pattern) слоя GDC с анодной стороны топливного элемента усложняет токосъем во время его работы.

Использование GDC-материала в качестве электролита уменьшает электрохимические характеристики за счет наличия у данного материала заметного вклада электронной проводимости.

Задачей изобретения является снижение деформируемости конструкции ТОТЭ с анодным поддерживающим слоем, повышение ее механической прочности без потерь мощностных характеристик.

Поставленная задача достигается за счет того, что изготовление твердооксидного топливного элемента производят методом литья на движущуюся ленту так, что сначала отдельно осуществляют литье на ПЭТФ-носитель (пленка из полиэтилентерефталата толщиной 70 мкм) токосъемного поддерживающего слоя анода и функционального анодного слоя, потом их собирают в стеки - керамические пакеты, состоящие из нескольких сырых слоев, и ламинируют. После этого ламинированные структуры, состоящие из нескольких токосъемных слоев, представляющих собой поддерживающий элемент конструкции, и одного функционального слоя, режут и обжигают для получения механически прочной керамической двухслойной конструкции. Затем на полученную структуру наносят слой 10Sc1YSZ-электролита - материала обладающего наибольшей величиной удельной проводимости из всего ряда твердых растворов на основе диоксида циркония, методом «холодного» аэрозольного осаждения.

Перед обжигом ламинированной структуры на ее углах формируют скругления. Если не выполнять скруглений, то несущие анодные пластины после спекания получаются сильно деформированными, имеют отклонение от параллельности и могут содержать трещины. Деформация происходит в силу того, что углы без скругления быстрее нагреваются и быстрее охлаждаются при спекании в печи, что вызывает образование изгибных деформаций и неплоскостность пластин. Выполнение скруглений углов позволяет обеспечить требуемую плоскостность и отсутствие трещин по углам пластины. Обжиг двухслойных пластин осуществляют с использованием плоскопараллельных пористых огнеупорных подставок, плоскостность которых проверяется индикатором каждый раз перед укладкой сырых заготовок (плоскостность должна соответствовать плоскостности готовых изделий). На заготовки двухслойной структуры, размещенные на пористых огнеупорных подставках, перед спеканием устанавливают пористые огнеупорные пластины-пригрузы. Поверхность пористых огнеупорных пластин-пригрузов со стороны контакта с двухслойной структурой шлифуют и со стороны, противоположной стороне контакта с анодной пластиной, наносят рельеф в виде углублений и выступов: ширина и высота выступов - 3 мм, расстояние между ними - 3 мм.

Рельеф поверхности пригруза в виде выступов и впадин служит для демпфирования изгибных напряжений при обжиге, снижает их массу. При этом такие пластины, в отличие от плоских укрывных шлифованных пластин толщиной 3-4 мм, не деформируются при обжиге, поскольку выступы в рельефе выполняют роль ребер жесткости, обеспечивают отсутствие деформации укрывных пластин в течение цикла обжига и получение плоскопараллельных пластин анода, а также в них релаксируют возникающие при обжиге термомеханические напряжения и срок эксплуатации увеличивается. При использовании пригрузов с рельефом поверхности в виде выступов и впадин не требуется дополнительного шлифования после каждого цикла обжига.

Использование шлифованной поверхности пористых огнеупорных подставок с увеличенной пористостью и с высокими адсорбирующими свойствами, улучшенной шероховатостью поверхности, на которой размещают сырые заготовки структуры поддерживающего анода из функционального и токосъемного слоя для проведения обжига, позволяет более эффективно удалять органическую многокомпонентную связку из структуры поддерживающего анода, исключить деформацию (коробление) за счет того, что из заготовок во время обжига более интенсивно удаляются продукты сгорания органических компонентов, и в процессе усадки структуры поддерживающего анода свободно скользят по гладкой поверхности огнеупорной подставки. Кроме того, при шлифовании поверхности подставки за счет вскрытых пор формируется более разветвленная сеть каналов-капилляров, которые на стадии выгонки связки выполняют функцию адсорбента и каналов для выхода газов.

Выполнение огнеупорной подставки в виде пористой пластины, размещенной на огнеупорном капселе, позволяет устранить неплоскостность поддерживающих анодов. Такое выполнение и размещение подставок обеспечивает улучшенный тепловой режим, равномерный нагрев сырых заготовок поддерживающих анодов со всех сторон и одновременную защиту от прямого воздействия инфракрасного излучения, т.к. заготовки находятся под пригрузами, что повышает качество выпускаемых ТОТЭ.

Предлагаемый способ изготовления ТОТЭ иллюстрируется чертежами, где:

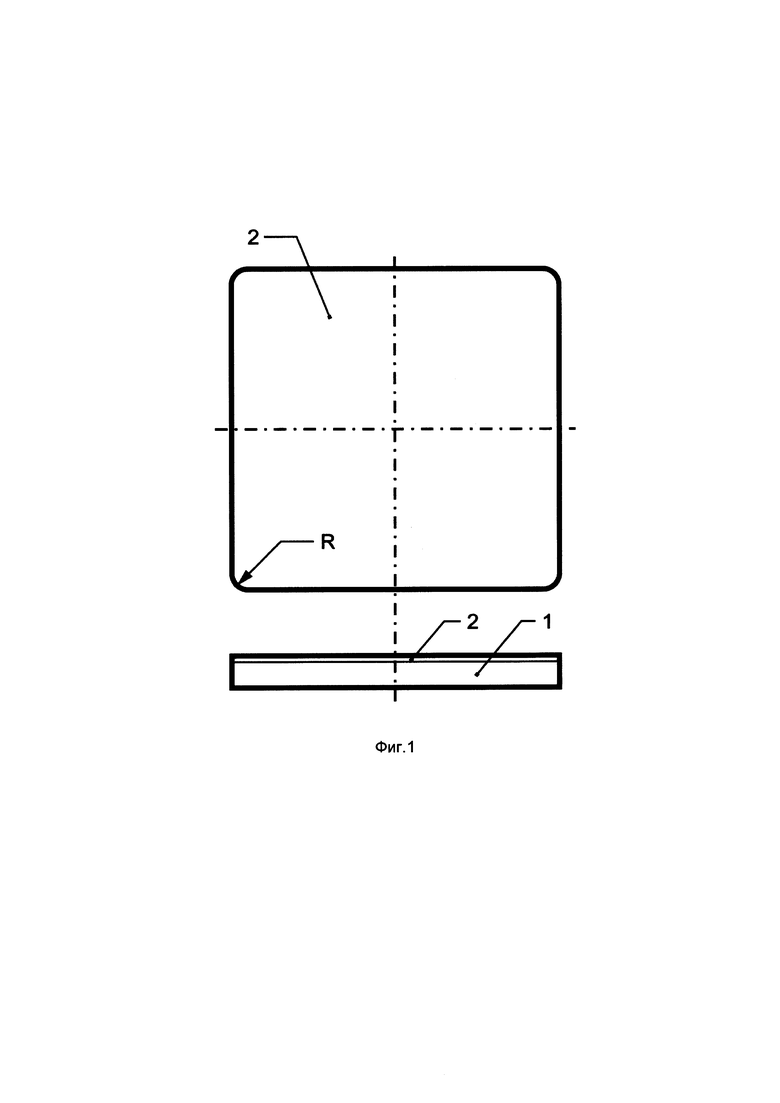

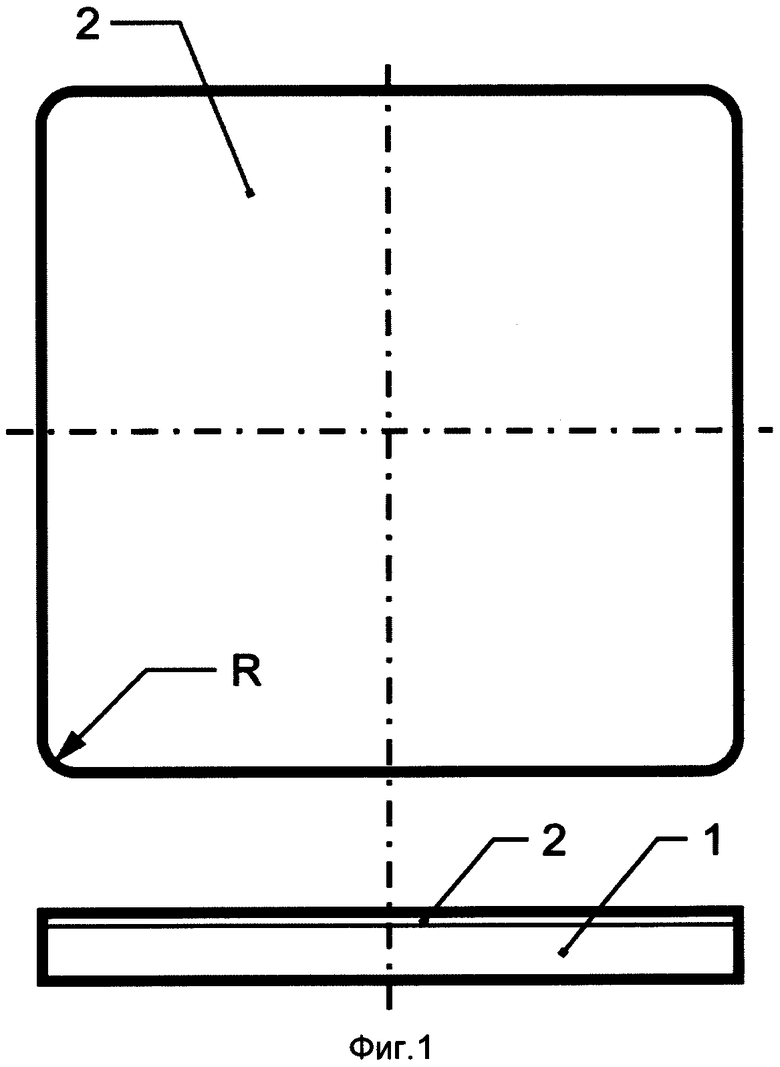

- на фиг. 1 представлен общий вид и вид в разрезе последовательно расположенных слоев структуры из токосъемного поддерживающего и функционального анодного слоев ТОТЭ.

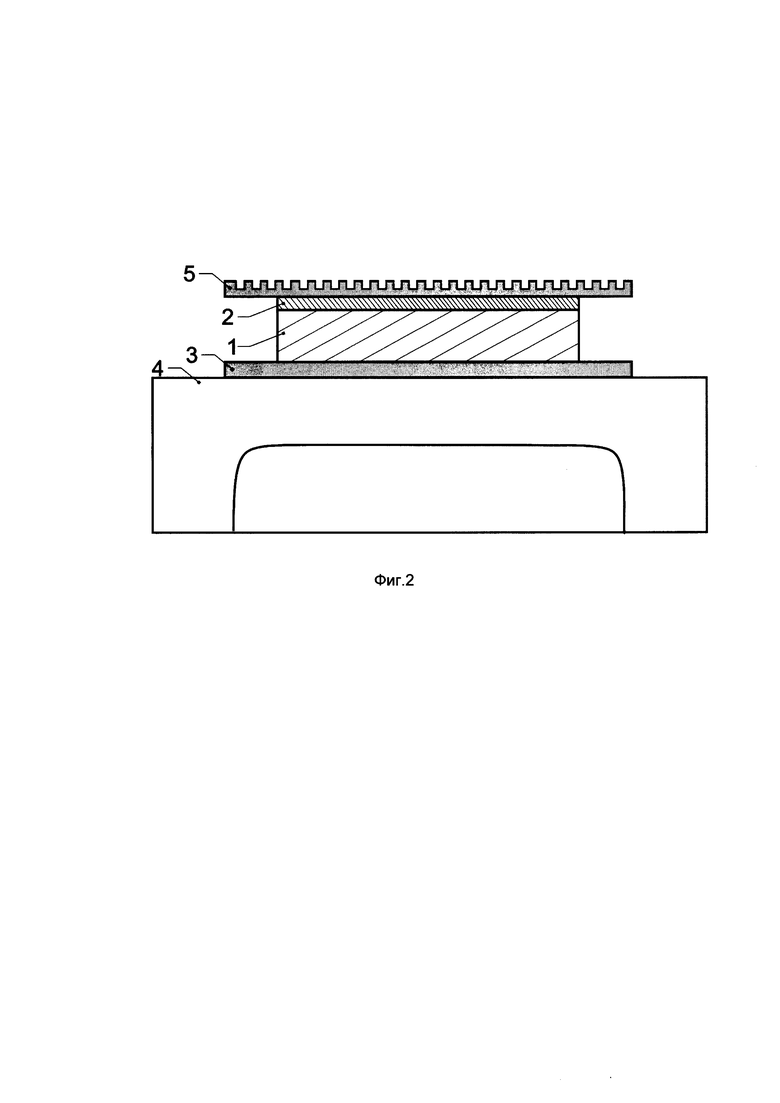

- на фиг. 2 показан вид в разрезе огнеупорного капселя с размещенной на верхней площадке опорной пористой пластиной, на шлифованной поверхности которой сложены ламинированные структуры из токосъемного поддерживающего и функционального анодных слоев ТОТЭ с установленными на них пористыми огнеупорными пластинами-пригрузами с выполненными на поверхностях со стороны, противоположной стороне контакта с двухслойной структурой, рельефами в виде углублений и выступов.

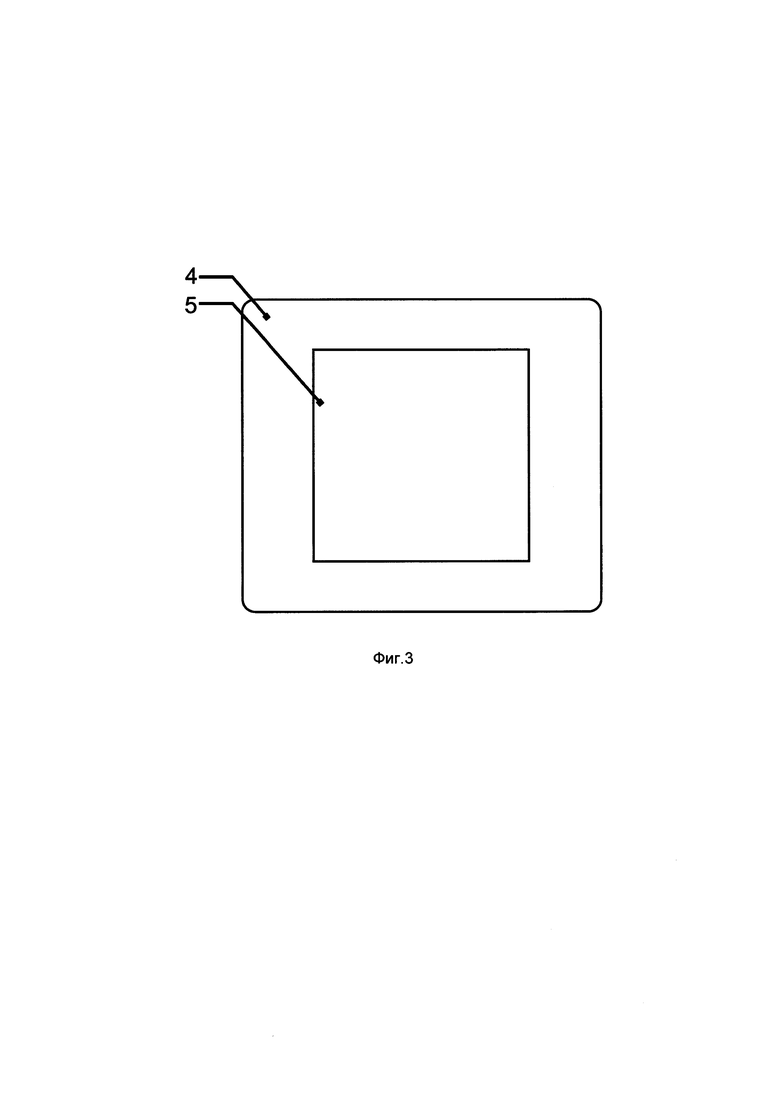

- на фиг. 3 показан вид сверху огнеупорного капселя с размещенной на верхней площадке опорной пористой пластиной, на шлифованной поверхности которой сложены ламинированные структуры из токосъемного поддерживающего и функционального анодных слоев ТОТЭ с установленными на них пористыми огнеупорными пластинами-пригрузами;

Способ осуществляют следующим образом.

Сначала изготавливается двухслойная структура из токосъемного поддерживающего 1 и функционального 2 анодного слоев ТОТЭ (фиг. 1) в виде сырых пластин заданного размера с учетом усадки при обжиге: ламинируются 4 сырых токосъемных слоя и 1 сырой функциональный.

Затем несущие анодные пластины с двухслойной структурой 1 и 2 (фиг. 2) устанавливают на шлифованной поверхности опорной пористой пластины 3 (фиг.2 и фиг. 3), которую размещают на огнеупорном капселе 4 (фиг. 2 и фиг. 3).

Поверх несущих анодных пластин с двухслойной структурой 1 и 2 (фиг. 2) устанавливают пористые огнеупорные пластины-пригрузы 5 (фиг. 2 и фиг. 3) с выполненными на их поверхностях со стороны, противоположной стороне контакта с двухслойной структурой анодных пластин, рельефами в виде углублений и выступов.

Собранная конструкция помещается в электрическую камерную печь для удаления связки и окончательного обжига образцов при температуре 1340-1360°С.

Пример осуществления способа.

Процесс изготовления структуры из токосъемного поддерживающего и функционального анодного слоев ТОТЭ в виде пластин включает в себя несколько стадий:

- приготовление шликеров токосъемного и функционального анодных слоев путем смешивания органических компонентов: растворителей (азеотропная смесь метилэтилкетона и изопропанола), связующего (поливинилбутираль), диспергатора (рыбий жир), пластификаторов (полиэтиленгликоль и дибутилфталат), порообразователя для токосъемного слоя - крахмала, и неорганических компонентов (порошки NiO и 10Sc1YSZ);

- литье токосъемного поддерживающего и функционального анодных слоев на ПЭТФ-носитель;

- ламинирование структур, состоящих из трех-четырех токосъемных слоев и одного функционального, при температуре 65°С в гидростатическом прессе под давлением 15-35 МПа;

- резка стеков, состоящих из токосъемных и функционального слоев, на пластины размером 140×140 мм со скругленными углами радиусом 6,8±0,1 мм;

- удаление связки и обжиг стеков в одном цикле. Финальная при температуре обжига 1350°С;

- нанесение тонкопленочного 10Sc1YSZ-электролита методом холодного аэрозольного осаждения или методом магнетронного напыления.

- отжиг электролита в температурном интервале 1200-1350°С.

Для реализации технического решения использовались порошки NiO производства ООО Т:СП (Россия) со средним размером частиц 1,8 мкм, 10Sc1CeSZ производства Quingdao Terio Corporation (Китай) со средним размером частиц 0,5 мкм, 10Sc1YSZ производства ЗАО Неохим (Россия) со средним размером частиц 0,7 мкм. В качестве порообразователя использовали рисовый крахмал Bot Gao Tam (Вьетнам).

Опытные партии шликеров для токосъемного слоя пластин состава 60 об. % NiO/40 об. % 10Sc1CeSZ с содержанием порообразователя - рисового крахмала - в количестве 10 масс. % были приготовлены на валковой мельнице в полипропиленовых банках объемом 1 л с герметичной крышкой путем помола и смешивания порошков с органическими компонентами с использованием шаров из диоксида циркония, частично стабилизированного иттрием, диаметром 10 мм. Процесс приготовления состоял из нескольких этапов: сухой помол порошков в течение 12 часов, смешивание порошков с диспергатором и растворителями в течение 24 часов, добавление связующего и пластификаторов и смешивание еще в течение 24 часов.

Литье и сушку керамических лент из полученных шликеров проводили на установке литья линии КЕКО (Словения). В качестве несущей ленты для литья использовали пленку полиэтилентерефталата толщиной 70 мкм.

Резка лент на листы осуществлялась на установке автоматической резки. Сборка стеков, состоящих из 3-4 листов токосъемного слоя и 1 листа функционального слоя, проводилась вручную следующим образом: отделение листов токосъемного слоя от несущей пленки и укладка их друг на друга до набора необходимой толщины токосъемного слоя с учетом последующей усадки при обжиге, укладка сверху листа функционального слоя. Перед ламинированием проводилась упаковка в вакуумный пакет пластины с собранным стеком, и вакуумирование полученной упаковки.

Ламинирование стеков проводилось при помощи изостатической ламинационной системы ILS-66.

Резка полученного стека на пластины размером 140×140 мм и формирование закруглений углов 6,8±0,1 мм пластин проводились на лазерной установке МЛ1-1.

Удаление связки и окончательный обжиг образцов проводили в электрической камерной печи при максимальной температуре 1350°С на огнеупорных пластинах размером 152×152×6 мм. Сверху на пластины помещались шлифованные огнеупорные укрывные пластины-пригрузы размерами 152×152×6 мм с рельефной поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2021 |

|

RU2781046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАТАРЕИ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И БАТАРЕЯ, ИЗГОТОВЛЕННАЯ ЗАЯВЛЕННЫМ СПОСОБОМ | 2021 |

|

RU2779038C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2790543C1 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ТОТЭ НА ОСНОВЕ МЕДЬ-СОДЕРЖАЩИХ СЛОИСТЫХ ПЕРОВСКИТОПОДОБНЫХ ОКСИДОВ | 2014 |

|

RU2550816C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| Способ получения пористой опоры из нержавеющей стали для твердооксидных топливных элементов и пористая опора, полученная указанным способом | 2023 |

|

RU2812432C1 |

| БЛОК ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С НАПЕЧАТАННЫМИ НА 3D-ПРИНТЕРЕ КЕРАМИЧЕСКИМИ КАРКАСНЫМИ ПЛАСТИНАМИ И МОНОПОЛЯРНОЙ КОММУТАЦИЕЙ | 2021 |

|

RU2750394C1 |

| Способ электрофоретического осаждения слоя твердого электролита на непроводящих подложках | 2021 |

|

RU2782433C1 |

| Катодный материал для ТОТЭ на основе купрата празеодима | 2016 |

|

RU2630216C1 |

Изобретение относится к области электрохимии, а именно к каталитически активным пористым композитным материалам, которые могут быть использованы в качестве несущих электродов электрохимических устройств, а более конкретно в твердооксидных топливных элементах (ТОТЭ) в качестве несущей анодной подложки. Техническим результатом является снижение деформируемости конструкции ТОТЭ с анодным поддерживающим слоем, повышение ее механической прочности без потери мощностных характеристик. Согласно изобретению изготовление твердооксидного топливного элемента производят так, что отдельно осуществляют литье на пленке полиэтилентерефталата токосъемного слоя и функционального слоя, потом их ламинируют и обжигают. Затем на полученную спеченную двухслойную структуру наносят слой электролита. Перед обжигом ламинированных структур на углах формируют закругления заданного радиуса. Обжиг осуществляют с использованием пористых огнеупорных подставок со шлифованной поверхностью. На заготовки двухслойной структуры, размещенные на пористых огнеупорных подставках, перед спеканием устанавливают пористые огнеупорные пластины-пригрузы, поверхность которых со стороны контакта с двухслойной структурой шлифуют, а со стороны, противоположной стороне контакта, наносят рельеф в виде углублений и выступов. 3 ил., 1 пр.

Способ изготовления двухслойной анодной подложки с тонкопленочным электролитом для твердооксидного топливного элемента, включающий литье на пленке из полиэтилентерефталата токосъемного поддерживающего слоя анода и функционального анодного слоя, ламинирование структур, их резку и обжиг, отличающийся тем, что при резке структур у пластины формируются закругленные углы, обжиг проводится с использованием шлифованных огнеупорных подставок и пластин-пригрузов с рельефом в виде выступов и углублений, 10Sc1YSZ-электролит изготавливается на спеченной двухслойной структуре со стороны функционального слоя методом холодного аэрозольного осаждения или магнетронного напыления.

| WO 2014160427 A1, 02.10.2014 | |||

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2197039C2 |

| ТОНКОСЛОЙНЫЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2427945C2 |

| US 2005181253 A1, формула. | |||

Авторы

Даты

2020-10-30—Публикация

2020-05-12—Подача