исходном положении необходимо будет прикладывать дополнительные силы, соответственно этому требуется большая затрата усилия на нодачу проволоки.

Вследствие того, что режупдая часть оправки расположена коисольно, оправка изгибается во время реза, что влияет на ее долговечность.

Целью изобретения является повышение ироизводительиости, износостойкости инструмента и качества колец.

С этой целью в предлагаемом устройстве для изготовления винтообразных колец из проволоки прямоугольного сечения оправка выполнена в виде двух жестко связаиных цилиндров, эксцентрично расположенных друг к другу, при этом режущее лезвие размещено на верхнем цилиндре со стороны эксцентриковой его оси, причем верхний и нижний цилиндры имеют общую нанравляющую.

Кроме того, оно снабжено двумя гибоч.иыми шагозадающпми роликами, смешеи.иыми один относнтельно другого и установленными тангенциально к направляющему каналу, и упором онравки, выполненным в виде свода направляющего канала.

Такое конструктивное решение иозволяет производить рубку пружинных колец без подгибки концов и изгиба оправки, а разворот проволоки на шаг перед навнвкой позволяет избежать дополнительных усилий, которые возникают при иавивке кольца с большим разводом витков. Все это в целом сиособствз ет повышению производительности, уменьшает изиос ииструмег; а, повышает качество колец.

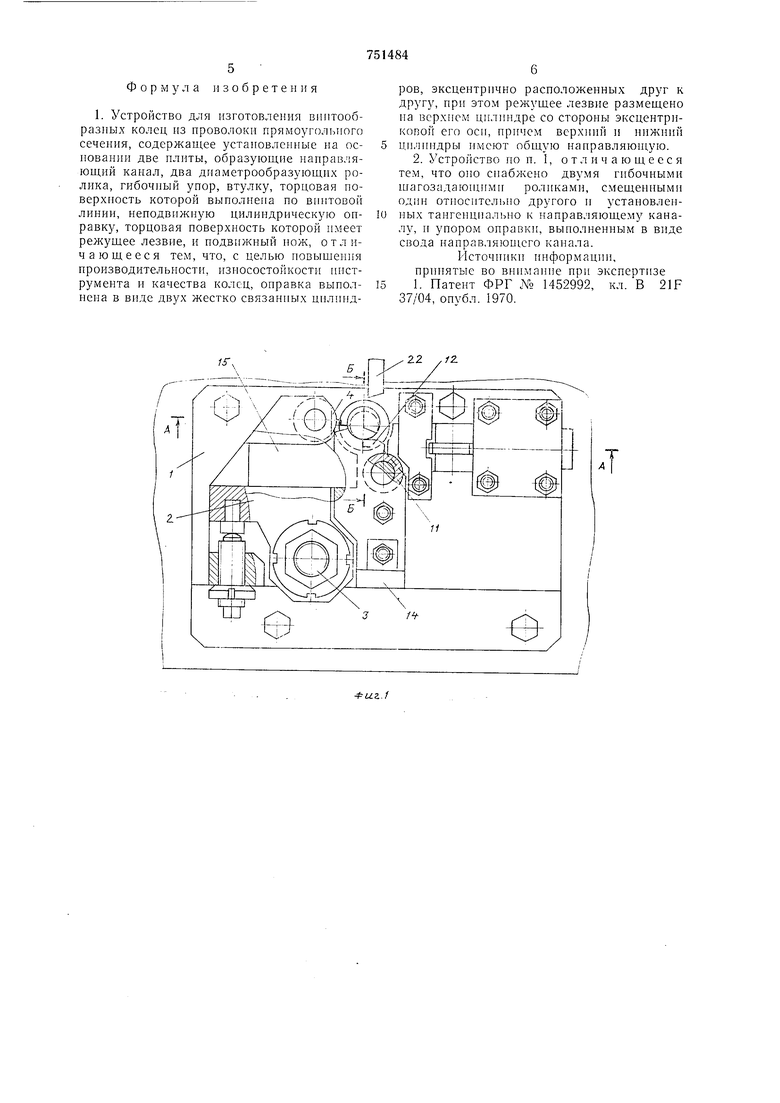

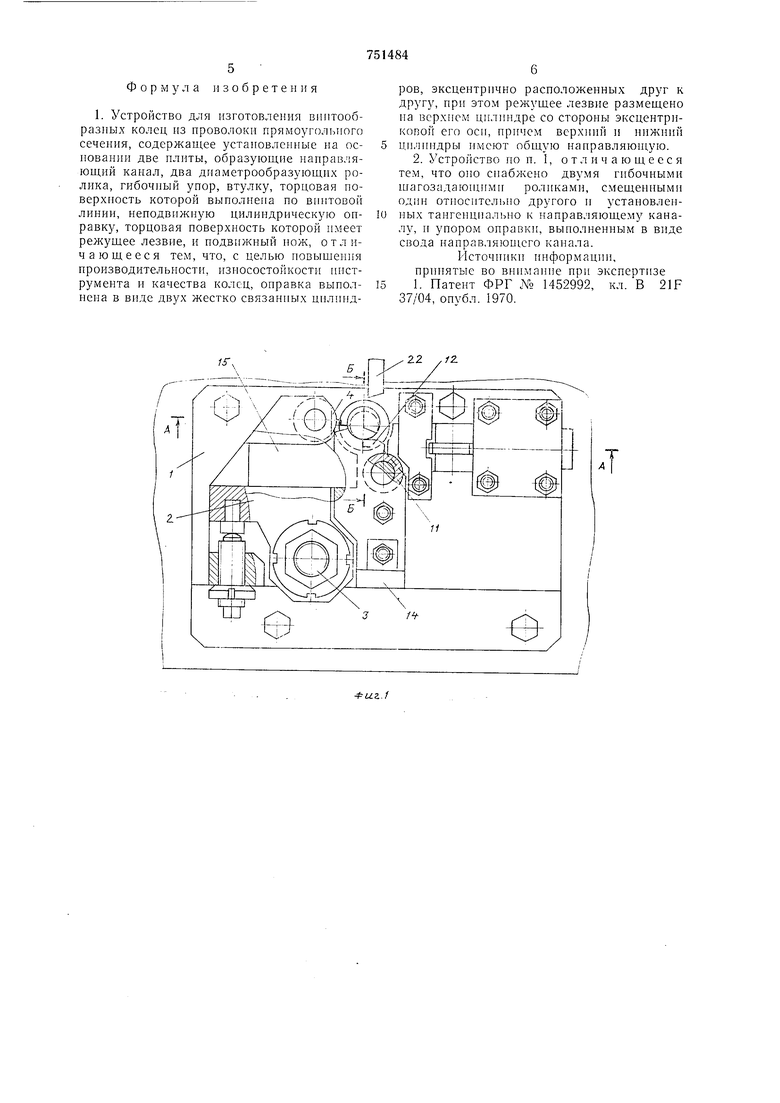

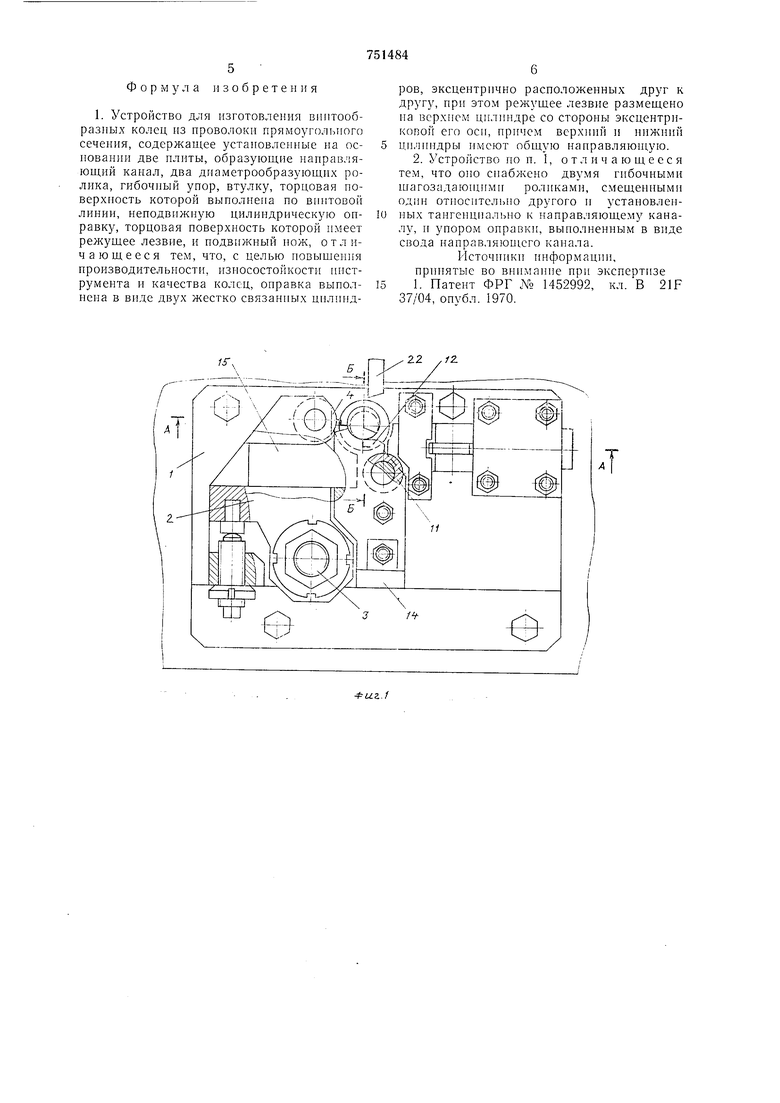

На фиг. 1 изображено предложенное устройство для изготовления винтообразных колец, общий вид; на фиг. 2 - разрез А-А на фиг. 1; па фиг. 3 - разрез Б-Б на фиг. 1.

Устройство состоит из несущей плиты 1, на которой смонтированы маятниковая подвеска 2, закрепленная с возможностью проворота вокруг оси 3, в подвеске смонтирован диаметрообразующий ролик 4, оправку, выполненную в виде двух цилиндров пижиего 5 и верхиего 6, эксцентрично расположенных по отпошению друг к другу. Режущее лезвие 7 оправки выполиеио на цилиндре 6, образующая которого с иротивоположпой режущей кромке стороны совпадает с образующей оправки, а со стороны режущей кромки 7 выступает над оправкой. На другом конце оправки выполнен коиический хвостовик 8. С его помощью оправка крепится во втулке 9, торец которой представляет собой винтовую линию 10 с шагом, равным шагу спирали. Устройство имеет также: диаметрообразующий ролик И; плиту 12, торец которой с одной стороны подпирает оправку и одновременно является верхним сводом винтового канала 13, а с другой стороны упирается в жесткий упор 14 оправки; гибочный упор 15; дополиительное гибочное шагозадающее устройство, состоящее из плит 16 и 17, образующих направляющий канал 18 нрямоугольиого сечения, расположенный под углом к оси оправки; в плитах таигеициальио к иаиравляюи1,ему каналу 18 закреплены два гибочных ролика 19 и 20, отстоящие друг от друга па величину плеча гиба; втулку 21; подвижный иож 22.

Устройство работает следующим образом.

Проволока прямоугольного сечения подается во втулку 21, направляющую и ориентирующую проволоку на гибочиые ролики 19, 20, которые в свою очередь загибают ироволоку предварительио иа шаг. Далее проволока заходит в направляющий канал 18 и под углом попадает в винтовой канал 13. В винтовом канале 13 проволока подгибается при помощи гибочного упора 15, отрывается от него, и дальнейшая навивка вокруг оправки происходит с помощью двух диаметрообразующих роликов 11 и 4. Окончательный шаг спирали формируется в виитовом канале 13, который образован винтовым торцом втулки 9, илитой 12 и оиравкой. Внутреииий диаметр спирали вследствие остаточиых деформаций ироволоки всегда несколько больше, чем иаружный диаметр оправки, поэтому сиираль под прижимным роликом непосредственно касается оправки, а на остальных участках имеет зазор. Вследствие того, что дополиительиый цилиндр 6 своим эксцентриситетом направлен в сторону максимального зазора между оправкой и спиралью, т. е. он выбирает этот зазор, витки спирали, сходя с оиравки, касаются его и подходят к режущей кромке 7 дополнительного цнлиидра 6 без зазора. С помощью приводимого сиаружи ножа 22, режущей кромки 7, которая является неподвижным ножом, от спирали отрезается виток, иричем подгибка витка при резе не происходит.

Во время реза оправка упирается в плиту 12, в реззльтате чего усилие реза замыкается на упоре 14 н оправка не испытывает изгиба.

Благодаря тому, что отрезка спирали происходит без подгибки коицов, улучщается качество изготавливаемых колец. Наличие дополнительиого гибочного устройства позволяет производить предварительную гибку на шаг, что уменьшает усилие при подаче проволоки на навивку на 15- 18%. Наличие упора оправки при резе увеличивает стойкость оиравки в 8-10 раз. Все это в целом позволяет увеличить производительпость изготовления колец иа 25-30%.

Формула изобретения

1. Устройство для изготовления винтообразных колец из ироволокн прямоугольного сечения, содержащее установленные на основанни две плнты, образующие нанравляющий канал, два диаметрообразующнх ролика, гибочный упор, втулку, торцовая новерхность которой вынолнеиа но винтовой линии, неиодвнжную цилиндрическую оиравкз, торцовая поверхность которой имеет режущее лезвие, и подвижный нож, отличающееся тем, что, с целью новыщения производительности, износостойкости ниструмента и качества колец, онравка вынолпена в виде двух жестко связанных цилиндров, эксцентрично расположенных друг к другу, при этом режущее лезвие размещено на верхнем цнлнндре со стороны эксцеитрикопой его оси, причем верхний и нижний

цилиндры имеют общую нанравляюн1ую.

2. Устройство по и. 1, отличающееся тем, что оно снабжено двумя гнбочными щагозадаюниши роликами, смещенными один относительно другого и устаповленных тангенциально к направляющему каналу, н упором оправки, выиолненным в виде свода направляющего капала.

Источники информацнн, прщтятыс во впнманне нри экспертнзе

1. Патент ФРГ № 1452992, кл. В 21F 37/04, опубл. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления многовитковых спиральных колец из проволоки прямоугольного сечения | 1989 |

|

SU1675015A1 |

| Автомат для изготовления пружинных шайб | 1983 |

|

SU1161217A1 |

| Автомат для изготовления пружинных шайб | 1977 |

|

SU751483A1 |

| Автомат для сгибания фигурных изделий | 1981 |

|

SU963646A1 |

| Полуавтомат для горячей навивки пружин из мерных заготовок | 1977 |

|

SU695745A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1989 |

|

SU1648592A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1690098A2 |

| Автомат для навивки пружин | 1980 |

|

SU996011A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1987 |

|

SU1554079A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1991 |

|

SU1791910A1 |

1S-.

22 ,2.

А.ГК

f 3 8 10 S

/4-/(

S f3 16 f8 i3 ZO f7

Авторы

Даты

1980-07-30—Публикация

1978-04-04—Подача