Изобретение относится к области технического обслуживания и ремонта судовой техники в частности в условиях морских либо речных портов.

Известны способы технического обслуживания и ремонта на местах дислокации, основанные на применении мобильных ремонтно-диагностических комплексов и передвижных ремонтных мастерских. Примерами способов-аналогов являются технические решения по патентам RU №33066 U (10.10.2007), RU №66287 U (10.09.2007), RU №44602 U (27.03.2005). RU №2288113 (27.11.2006). RU №2376164 С1 (20.12.2009) -все они являются мобильными и оснащены соответствующим оборудованием для проведения ремонта, технического обслуживания, диагностики. Однако все они относятся к ремонту сложных технических систем, либо сложных радиоэлектронных систем.

Известны также и другие вспомогательные мобильные комплексы, к примеру, морская геофизическая контейнер-лаборатория на основе стандартного морского 20-футового контейнера RU 180293 (08.06.2018) для размещения, транспортирования, хранения и использования по назначению аппаратуры. Представляет собой стандартный морской контейнер, соответствующим образом дооборудованный в контейнер-лабораторию, предназначенный для повышения качества проводимых работ.

Наиболее близким аналогом предлагаемого изобретения является мобильный ремонтно-диагностический комплекс RU 2288113 (27.11.2006), включающий размещенные в контейнерах рабочие места, инструменты, оборудование, оснащенные коммуникациями. Мобильный ремонтно-диагностический комплекс содержит перебазируемый всеми видами транспорта корпус-контейнер с установленными в нем технологическими рабочими местами и шкафами для хранения запасного имущества, приспособлений, инструмента и документов (шкафов ЗИП), размещенных внутри корпуса-контейнера вдоль его стен. Однако основное внимание в данном изобретении уделено унификации и оптимальному распределению рабочих мест, оборудования и шкафов ЗИП внутри корпуса-контейнера, а не составу оборудования и применяемы технологическим процессам, что представляет особую важность при техническом обслуживании и ремонте судовой техники в условиях морского либо речного порта. Данный комплекс, как и описанные выше, предназначен для контроля, диагностики, технического обслуживания и ремонта сложных радиоэлектронных систем, что свидетельствует об ограниченных возможностях его применения для решения других задач, в частности для технического обслуживания, диагностики и ремонта судовых деталей и элементов корпуса судна.

Известный мобильный ремонтно-диагностический комплекс имеет ограниченные возможности по применению в сфере судоремонта для решения задач технического обслуживания и ремонта судовых деталей и элементов в силу ограниченных ремонтно-диагностических возможностей и отсутствия в его составе специализированного оборудования для диагностики, ремонта и контроля качества и ограниченных возможностей по их перебазированию на большие расстояния. Также он не оснащен аварийными системами освещения, пожаротушения и т.д.

Основу предлагаемого изобретения составила задача обеспечения оперативного ремонта судовых деталей в условиях морского либо речного порта для сокращения сроков постройки и ремонта объектов морской техники и для обеспечения живучести и безопасности использования морской техники, а также роботизация технологических процессов судостроительного и судоремонтного производства, модернизация и дооснащение построечно-спусковых сооружений высокотехнологичным оборудованием.

Желаемым техническим результатом является обеспечение оперативного производства и ремонта судовых деталей в условиях морского либо речного порта при помощи технологий напыления и наплавки, роботизация технологических процессов судостроительного и судоремонтного производства, модернизация и дооснащение построечно-спусковых сооружений.

Желаемый технический результат достигается тем, что комплекс состоит из двух морских контейнеров, один их которых является технологическим и состоит из рабочего и операторского отсека, а второй является лабораторно-транспортным и состоит из лабораторного и складского отсеков, при этом в рабочем отсеке размещено оборудование порошковой лазерной наплавки, робот-манипулятор и вращатель универсальный, в операторском отсеке размещены рабочее место и оборудование для управления роботом и оборудование для управления комплексом, в складском отсеке размещено оборудование абразивоструйной обработки, электродуговой металлизации и газотермического напыления, а в лабораторном отсеке размещено лабораторное оборудование, для контроля покрытий и наплавленных слоев.

Технологический контейнер снабжен вспомогательным отсеком для размещения дополнительного оборудования.

В складском отсеке размещается оборудование, запасное имущество и приспособления и материалы при транспортировке комплекса.

Контейнеры оснащены электрораспределительными щитками, собственной системой отопления, индивидуальными системами вентиляции и кондиционирования, системами газоснабжения для проведения работ.

Оборудование порошковой лазерной наплавки, робот-манипулятор и вращатель универсальный позволяет ремонтировать такие детали как: гребные винты, судовые рули.

Габаритные и весовые характеристики деталей, ремонтируемых на лазерном комплексе ВРК:

- длина деталей типа вал до 2500 мм;

- диаметр деталей типа вал до 700 мм;

- высота корпусных деталей до 500 мм;

- вес детали не более 500 кг.

Оборудование электродуговой металлизации позволяет наносить и ремонтировать металлические антикоррозионные покрытия.

Лабораторный отсек позволяет оперативно контролировать качество покрытий и наплавок.

Операторский отсек позволяет контролировать и управлять процессом лазерной наплавки.

Высокопроизводительный роботизированный комплекс позволяет производить ремонт деталей и элементов судовой техники при помощи технологий газотермического напыления и лазерной наплавки, представляет собой перебазируемые всеми видами транспорта два стандартных контейнера: 1) технологический и 2) лабораторно-транспортный.

Лабораторно-транспортный контейнер состоит из двух отдельных отсеков: складского и лабораторного. Складской отсек служит для размещения оборудования и хранения ЗИП и материалов при транспортировке комплекса. В лабораторном отсеке размещено лабораторное оборудование для проведения исследований и контроля качества произведенного ремонта либо изготовленных элементов.

Технологический контейнер состоит из трех отдельных отсеков: рабочий отсек, операторский отсек, вспомогательный отсек.

Рабочий отсек предназначен для проведения работ по порошковой лазерной наплавке, осуществляемых на роботизированном лазерном комплексе. Операторский отсек предназначен для контроля и управления процессом лазерной наплавки. Вспомогательный отсек предназначен для размещения дополнительного оборудования, обеспечивающего работу технологического контейнера.

При развертывании комплекса на месте проведения работ оборудование из складского отсека размещается в непосредственной близости от технологического и лабораторно-транспортного контейнера.

Специализированные контейнеры изготовлены на основе стандартных морских 40-футовых контейнеров.

Конструкция контейнеров обеспечивает:

- прочность и жесткость собственной конструкции, при полном оснащении оборудованием и его работе;

- безопасность выполнения загрузочно-разгрузочных и транспортных операций;

- возможность транспортировки автомобильным, морским и железнодорожным транспортом.

Коммуникации ВРК:

- Оба контейнера имеют специальные вводы для подключения к внешней электросети, а также разъемы для подключения внешних потребителей. Каждый контейнер оборудован электрораспределительным щитком, к которому подключены все единицы оборудования, расположенные в контейнере.

- Каждый из отсеков технологического контейнера оснащен индивидуальной системой вентиляции и кондиционирования.

- Все отсеки обоих контейнеров оборудованы автоматической системой пожаротушения.

- Оба контейнера оборудованы системой газоснабжения: в технологическом контейнере рабочим газом является аргон ГОСТ 10157-2016 - для лазерной наплавки, в лабораторно-транспортном контейнере рабочим газом является сжатый воздух ГОСТ Р ИСО 8573-1-2016.

- Все оборудование и мебель, размещаемые в ВРК монтируются с целью возможности транспортировки контейнеров всеми видами транспорта - жестко закрепляются к полу и/или стенам контейнеров.

Технологический контейнер оснащен лазерным комплексом для наплавки покрытий, восстановления геометрии и изготовления деталей. Технология порошковой лазерной наплавки позволяет восстанавливать и наносить упрочняющие покрытия на детали, подвергающиеся значительному износу в процессе эксплуатации, а также послойно выращивать детали или их элементы. Лазерные методы наплавки обладают высокой концентрацией энергии в сфокусированных лучах, что позволяет минимизировать объем расплава и, как следствие, тепловложения в основной металл.

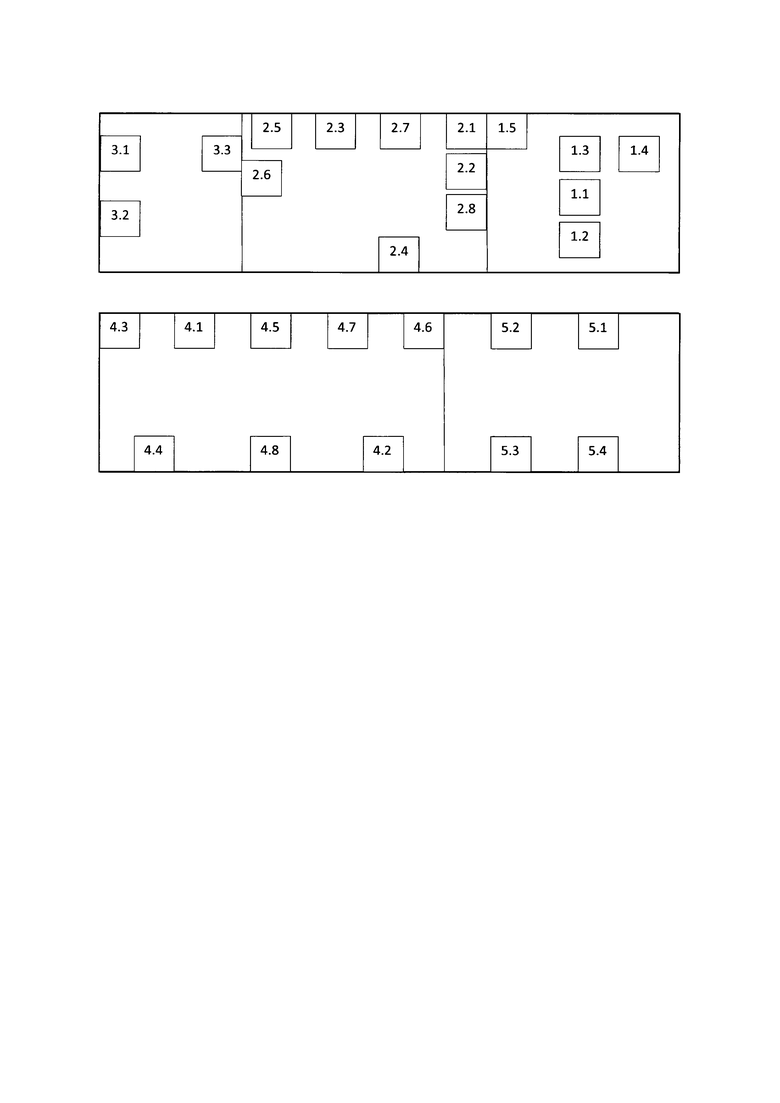

На рисунке 1 представлен пример компоновки оборудованием ВРК в собранном состоянии.

1. - рабочий отсек;

1.1. - камера порошковой лазерной наплавки;

1.2. - робот манипулятор;

1.3. - вращатель универсальный;

1.4. - консольный кран;

1.5. - вентиляция вытяжная;

2. - операторский отсек;

2.1. - выносной пульт;

2.2. - шкаф управления роботом;

2.3. - шкаф управления комплексом;

2.4. - питатель порошка;

2.5. - источник лазерного излучения;

2.6. - газораспределительный щиток;

2.7. - рабочее место;

2.8. - пульт управления консольным краном;

3. - вспомогательный отсек;

3.1. - чиллер источника лазерного излучения;

3.2. - чиллер для охлаждения оптики;

3.3. - компрессорная установка;

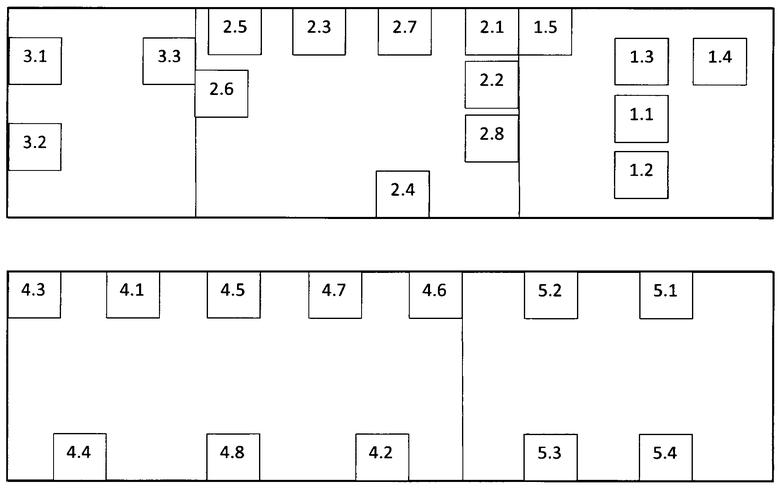

4. - лабораторный отсек;

4.1. - комплекс для пробоподготовки;

4.2. - комплекс проведения исследований;

4.3. - система рециркуляции воды;

4.4. - раковина;

4.5. - шкаф для работы с химикатами;

4.6. - шкаф для подготовки порошковых материалов;

4.7. - рабочее место;

4.8. - шкафы для запчастей, расходных материалов и т.д.

5. - складской отсек;

5.1. - установка электродуговой металлизации;

5.2. - установка абразивоструйной обработки;

5.3. - установка компрессорная;

5.4. - рампа аргоновая.

Технологический контейнер разделен на 3 отсека: рабочий (1), операторский (2) и вспомогательный (3). Все отсеки оснащены выходными (вытяжными) окнами и системой приточной вентиляции с функцией охлаждения подаваемого воздуха.

Рабочий отсек (1) представляет собой камеру порошковой лазерной наплавки, оснащенную оптической лазерной головкой (1.1), которая является рабочим органом источника лазерного излучения, имеет систему линз и водяное охлаждение, оснащена порошковым соплом. Оптическая головка (1.1) устанавливается на робот-манипулятор (1.2), который предназначен для ее перемещения. Сам робот-манипулятор (1.2) управляется от шкафа управления роботом (2.2), расположенным в операторском отсеке (2).

Также в рабочем отсеке располагаются вращатель универсальный (1.3), консольный кран (1.4) для перемещения обрабатываемых деталей и вентиляция вытяжная (1.5).

Универсальный вращатель (1.3) может работать как в режиме горизонтального вращателя детали типа вал, так и в режиме стола-вращателя с наклоном оси вращения детали. Универсальный вращатель (1.3) управляется от шкафа управления роботом (2.2), который располагается в операторском отсеке (2).

Кран консольный (1.4) предназначен для установки ремонтируемой детали на универсальный вращатель (1.3). Кран консольный (1.4) управляется пультом управления (2.8), который размещается в операторском отсеке (2).

Вытяжная вентиляция (1.5), предназначена для удаления газообразных продуктов горения и мелкой металлической пыли, образующихся в процессе наплавки. Воздух с газообразными продуктами горения и мелкой металлической пылью очищаются с помощью фильтра и выбрасывается за пределы контейнера.

Операторский отсек (2) оснащен рабочим местом, предназначен для контроля и управления процессом лазерной наплавки.

Пульт управления (2.1) позволяет управлять всеми необходимыми параметрами технологического процесса наплавки, оснащен монитором.

Шкаф управления роботом (2.2) с промышленным компьютером и выносным пультом управления (2.1) служит для управления движением и создания программ перемещения для робота-манипулятора и универсального вращателя.

Шкаф управления комплексом (2.3) предназначен для управления вспомогательными системами.

Питатель порошка (2.4) предназначен для равномерной дозированной подачи порошков в порошковое сопло оптической головки (1.1). Питатель работает в режиме дистанционного управления. Управляется с пульта управления (2.1).

Источник лазерного излучения (2.5) генерирует лазерный луч и по оптическому волокну транспортирует его в рабочий орган - головку оптическую (1.1).

Газораспределительный щиток (2.6) подключается к аргоновой рампе (5.4).

Отсек также оснащен рабочим местом (2.7).

Вспомогательный отсек (3) предназначен для размещения вспомогательного оборудования, обеспечивающего работу технологического контейнера, в том числе чиллер источника лазерного излучения (3.1), чиллер для охлаждения оптики (3.2), компрессорная установка (3.3).

Лабораторно-транспортный контейнер предназначен для проведения лабораторных исследований и для размещения оборудования при транспортировании.

Лабораторно-транспортный контейнер разделен на два отсека: лабораторный (4) и складской (5).

В лабораторном отсеке размещаются рабочие места, лабораторное оборудование и сопутствующие системы.

Лабораторное оборудование включает в себя комплекс для пробоподготовки (4.1) и проведения исследований (4.2) для контроля качества покрытий, наплавок. Позволяет проводить металлографические исследования, контроль шероховатости поверхности, толщины покрытий и наплавленных слоев. Оборудование размещено и закреплено на столах, расположенных вдоль стен или в шкафах.

Лабораторный отсек также оснащен системой рециркуляции воды (4.3) для ее подачи и очистки от загрязнений после использования, раковиной (4.4), вытяжным шкафом для работы с химикатами (4.5), сушильным шкафом (4.6) для подготовки порошковых материалов, компрессором для подачи сжатого воздуха на станки, все они располагаются вдоль стен контейнера.

В лабораторном отсеке расположены: рабочее место (4.7), шкафы (4.8) для запчастей, расходных материалов и т.д. Двери шкафов снабжены замками.

Складской отсек (5) служит для размещения оборудования при транспортировке комплекса. В нем располагаются:

- Установка электродуговой металлизации (ЭДМ) (5.1), предназначенная для нанесения защитных антикоррозионных металлических покрытий методом электродуговой металлизации на поверхности образцов, деталей и узлов, которая используется вне контейнеров.

- Установка абразивоструйной обработки (АСО) (5.2) для подготовки поверхности образцов и деталей к напылению и наплавке, которая используется вне контейнеров.

- Установка компрессорная (5.3), которая служит для подачи сжатого воздуха на установку АСО и установку ЭДМ.

- Рампа аргоновая (5.4), представляет из себя комплекс газового оборудования, состоящий из аргоновых баллонов, редукторов, соединительным трубок и рамы. Рампа аргоновая используется вне контейнеров и обеспечивает аргоном технологический контейнер.

Предлагаемое изобретение направлено на создание и применение впервые на практике мобильных комплексов для обслуживания и ремонта судовой техники в частности в условиях морских либо речных портов с использованием технологий газотермического напыления и наплавки, что обеспечит возможность незамедлительного проведения работ по поддержанию их исправного и бое- или работоспособного состояния в портах в короткие сроки. Исходя из этого, техническим результатом данного изобретения является обеспечение оперативного ремонта судовых деталей в условиях морского либо речного порта для сокращения сроков постройки и ремонта объектов морской техники, а также для обеспечения живучести и безопасности использования морской и речной техники, а также роботизация технологических процессов судостроительного и судоремонтного производства, модернизация и дооснащение построечно-спусковых сооружений.

Данный технический результат достигается благодаря тому, что в составе ВРК имеются высокотехнологичная роботизированная установка порошковой лазерной наплавки, обеспечивающая возможность ремонта деталей, установка электродуговой металлизации, которая позволяет наносить и ремонтировать антикоррозионные покрытия, лаборатория для контроля качества и проведения опытных работ, сопутствующее и вспомогательное оборудование, рабочие места и отсеки для компактного и надежного размещения оборудования, ЗИП, материалов, все необходимые коммуникации для развертывания и безопасной работы ВРК в портах и оперативного проведения обслуживания и ремонта. Все стационарное оборудование жестко закреплено в контейнерах, а оборудование, которое используется вне контейнеров - крепится в складском отсеке на время транспортировки или простоя. ВРК представлен двумя типовыми перебазируемыми всеми видами транспорта стандартными морскими контейнерами, что позволяет базировать комплекс в разных портах и обеспечивать роботизацию технологических процессов судостроительного и судоремонтного производства, а также модернизацию и дооснащение построечно-спусковых сооружений.

Изобретение иллюстрируется прилагаемым рисунком, на котором изображен пример компоновки оборудованием ВРК в собранном состоянии.

Осуществление изобретения.

ВРК комплектуется оборудованием, материалами, ЗИП. Комплекс размещается в действующем морском (речном) порту, куда доставляется автомобильным, железнодорожным или морским транспортом. Оба контейнера устанавливаются на ровное и твердое основание (подготовленная забетонированная площадка) в непосредственной близости друг от друга. К комплексу подводится электрическое питание. Аргоновая рампа (5.4) устанавливается в непосредственной близости от технологического контейнера с соблюдением требований техники безопасности. Газораспределительный щиток (2.6) технологического контейнера подключается к аргоновой рампе (5.4). При необходимости производится монтаж оборудования, перевозимого в складском отсеке лабораторно-транспортного контейнера (5), из транспортного состояния в рабочее. С помощью консольного крана (1.4) обрабатываемая деталь устанавливается на универсальный вращатель (1.3). Составляется программа перемещения рабочего органа (1.1), установленного на робот-манипулятор (1.2), а также перемещения детали на универсальном вращателе (1.3) с помощью пульта управления (2.1).

Нанесение и ремонт антикоррозионных покрытий проводятся в ручном режиме вне контейнера при помощи установок АСО (5.2) для очистки и подготовки поверхности и ЭДМ (5.1) для нанесения металлического покрытия.

Для подтверждения качества выполненных работ проводятся металлографические и др. исследования образцов в лабораторном отсеке (4). По окончании работ оборудование демонтируется и устанавливается в складской отсек, после чего комплекс может быть перебазирован.

Задача данного изобретения решена путем создания мобильного комплекса ремонта судовой техники с использованием технологий газотермического напыления и наплавки - высокопроизводительного роботизированного комплекса (ВРК) для оснащения морских либо речных портов с целью оперативного ремонта и защиты судовых деталей и элементов, а также обеспечения портов современными технологиями сервисного обслуживания и ремонта. ВРК можно будет транспортировать при помощи автомобильного, воздушного или морского транспорта. Мобильность и возможность быстрого развертывания позволит осуществлять срочный или плановый ремонт в нужном месте в нужное время, что сократит время простоя, затрат на обслуживание и ремонт объектов морской техники и инфраструктуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА РУБАШКИ ВАЛА БАЛЛЕРА МЕТОДОМ ЛАЗЕРНОЙ НАПЛАВКИ НА БАЗЕ МОБИЛЬНОГО ВЫСОКОПРОИЗВОДИТЕЛЬНОГО РОБОТИЗИРОВАННОГО КОМПЛЕКСА (ВРК) | 2019 |

|

RU2743638C1 |

| МОБИЛЬНЫЙ РОБОТИЗИРОВАННЫЙ РЕМОНТНО-ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС РАКЕТНО-АРТИЛЛЕРИЙСКОГО ВООРУЖЕНИЯ (МРРДК-РАВ) | 2022 |

|

RU2780079C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ В УСЛОВИЯХ ОГРАНИЧЕННОГО СНАБЖЕНИЯ ЗАПАСНЫМИ ЧАСТЯМИ И ПРИНАДЛЕЖНОСТЯМИ | 2022 |

|

RU2802278C1 |

| РОБОТИЗИРОВАННОЕ ТРАНСПОРТНОЕ УСТРОЙСТВО ДЛЯ МОБИЛЬНОГО РОБОТИЗИРОВАННОГО РЕМОНТНО-ДИАГНОСТИЧЕСКОГО КОМПЛЕКСА | 2023 |

|

RU2806129C1 |

| СПОСОБ ЗАЩИТЫ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВАНИЯ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ВАРИАНТЫ) | 2014 |

|

RU2587682C2 |

| Автоматическая мобильно-позиционированная роботизированная система локального пожаротушения | 2016 |

|

RU2637745C1 |

| Комплекс роботизированный для ремонта дефектов продольных швов труб, изготовленных с применением технологии лазерной сварки | 2017 |

|

RU2690897C1 |

| УНИВЕРСАЛЬНАЯ САМОХОДНАЯ СПУСКАЕМАЯ СИСТЕМА ОБСЛЕДОВАНИЯ И РЕМОНТА ОБЪЕКТОВ ГИДРОТЕХНИЧЕСКОЙ ИНФРАСТРУКТУРЫ | 2011 |

|

RU2468960C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ АНТИВИБРАЦИОННЫХ ПОЛОК ТИТАНОВЫХ ЛОПАТОК КОМПРЕССОРА ГТД | 2019 |

|

RU2725469C1 |

| Технологическая линия для восстановления бурильной трубы | 2020 |

|

RU2740193C1 |

Изобретение относится к области технического обслуживания и ремонта судовой техники, в частности, в условиях морских либо речных портов. Мобильный высокопроизводительный роботизированный комплекс для ремонта судовой техники включает размещенные в контейнерах рабочие места, оснащенные коммуникациями, инструменты и оборудование. Комплекс состоит из двух морских контейнеров, один из которых является технологическим и состоит из рабочего и операторского отсека, а второй является лабораторно-транспортным и состоит из лабораторного и складского отсеков. В рабочем отсеке размещено оборудование порошковой лазерной наплавки и/или газотермического напыления, робот-манипулятор и вращатель универсальный. В операторском отсеке размещены рабочее место и оборудование для управления роботом, а также оборудование для управления комплексом. В складском отсеке размещено оборудование абразивоструйной обработки и электродуговой металлизации. В лабораторном отсеке размещено лабораторное оборудование для контроля покрытий и наплавленных слоев. Техническим результатом является обеспечение оперативного производства и ремонта судовых деталей в условиях морского либо речного порта при помощи технологий напыления и наплавки, роботизация технологических процессов судостроительного и судоремонтного производства, модернизация и дооснащение построечно-спусковых сооружений. 3 з.п. ф-лы, 1 ил.

1. Мобильный высокопроизводительный роботизированный комплекс для ремонта судовой техники, включающий размещенные в контейнерах рабочие места, оснащенные коммуникациями, инструменты и оборудование, отличающийся тем, что комплекс состоит из двух морских контейнеров, один их которых является технологическим и состоит из рабочего и операторского отсека, а второй является лабораторно-транспортным и состоит из лабораторного и складского отсеков, при этом в рабочем отсеке размещено оборудование порошковой лазерной наплавки, робот-манипулятор и вращатель универсальный, в операторском отсеке размещены рабочее место и оборудование для управления роботом и оборудование для управления комплексом, в складском отсеке размещено оборудование абразивоструйной обработки, электродуговой металлизации и газотермического напыления, а в лабораторном отсеке размещено лабораторное оборудование для контроля покрытий и наплавленных слоев.

2. Мобильный высокопроизводительный роботизированный комплекс для ремонта судовой техники по п. 1, отличающийся тем, что технологический контейнер снабжен вспомогательным отсеком для размещения дополнительного оборудования.

3. Мобильный высокопроизводительный роботизированный комплекс для ремонта судовой техники по п. 2, отличающийся тем, что в складском отсеке размещено оборудование, запасное имущество и приспособления и материалы при транспортировке комплекса.

4. Мобильный высокопроизводительный роботизированный комплекс для ремонта судовой техники по пп. 1-3, отличающийся тем, что контейнеры оснащены электрораспределительными щитками, собственной системой отопления, индивидуальными системами вентиляции и кондиционирования, системами газоснабжения для проведения работ.

| CN 103818299 A, 28.05.2014 | |||

| МОБИЛЬНЫЙ РЕМОНТНО-ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС | 2005 |

|

RU2288113C1 |

| УНИФИЦИРОВАННАЯ БАЗОВАЯ КОНСТРУКЦИЯ МОДИФИЦИРУЕМЫХ МОБИЛЬНЫХ РЕМОНТНО-ДИАГНОСТИЧЕСКИХ КОМПЛЕКСОВ | 2008 |

|

RU2385810C1 |

| DE 3140902 A1, 05.05.1983 | |||

| СПОСОБ РЕМОНТА СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ И ИХ СМЕННЫХ СОСТАВНЫХ ЧАСТЕЙ С ПРИМЕНЕНИЕМ МОБИЛЬНЫХ РЕМОНТНО-ДИАГНОСТИЧЕСКИХ КОМПЛЕКСОВ | 2008 |

|

RU2376164C1 |

| RU 44602 U1, 27.03.2005 | |||

| US 4643476 A, 17.02.1987 | |||

| DE 202014002035 U1, 04.07.2014. | |||

Авторы

Даты

2020-11-13—Публикация

2019-09-03—Подача