Область техники, к которой относится изобретение

Настоящее изобретение относится к образованию горлышка с резьбой на металлической бутылке, изготавливаемой способом, известным как прессование ударным выдавливанием. Более конкретно, настоящее изобретение относится к способам, устройству и композициям сплавов, применяемых в производстве с помощью прессования ударным выдавливанием контейнеров и других изделий с прочностными характеристиками, достаточными, чтобы сделать возможным нарезание резьбы на горлышке контейнера, предназначенной для навинчивания резьбовой крышки.

Уровень техники

В целом конфигурация и дизайн контейнера влияют на тот уровень, до которого конечные потребители, а также бутилировщики, производители, дистрибьюторы, перевозчики и торговые предприятия, в дальнейшем совокупно упоминаемые как «индустрия бутилирования», оказываются удовлетворены контейнером. Алюминиевые бутылки предлагают индустрии бутилирования и потребителям множество выгод. Алюминиевые бутылки предоставляют идеальные поверхности для декорирования фирменными знаками, логотипами, для художественного оформления, представления информации о продукте и/или других предпочтительных обозначений и, таким образом, предлагают бутилировщикам, дистрибьюторам и розничным продавцам возможность привлечения внимания в торговых точках. Алюминиевые бутылки обладают преимуществом высокой величины отношения прочности к массе, что допускает складирование в более высокие штабеля, чем в случае сопоставимых стеклянных бутылок. Увеличенная долговечность алюминиевых бутылок также снижает количество контейнеров, повреждающихся в течение обработки и транспортировки, обеспечивая дополнительную экономию. Помимо этого, алюминиевые бутылки легче, чем стеклянные бутылки, что обеспечивает экономию энергии при транспортировке. Наконец, рециркулированные алюминиевые бутылки удобнее, поскольку ярлыки и другие указатели печатаются непосредственно на алюминиевых бутылках, в то время как стеклянные и пластмассовые бутылки в типичном случае имеют ярлыки, которые должны быть отделены в процессе рециркулирования.

Особенно привлекательными для потребителей алюминиевые бутылки для напитков являются из-за предлагаемого ими удобства. Небольшая масса алюминиевых бутылок делает их более легкими в переноске. Алюминиевые бутылки являются особенно подходящими для применения в общественных местах и на открытом воздухе, поскольку они имеют длительный срок службы, являются безопасными и обеспечивают эффективную защиту от света и воздуха, которые могут отрицательно воздействовать на качество и вкус содержащегося в алюминиевой бутылке напитка. Кроме того, алюминиевые бутылки остывают быстрее, чем контейнеры для напитков, изготовленные из других материалов, быстрее приводя к получению холодных напитков. Стеклянные бутылки не предлагают таких же удобств, поскольку они более тяжелые, чем алюминиевые бутылки, и легче бьются. Кроме того, в некоторых местах общественного пользования и парках стеклянные бутылки запрещены, так как, когда разбиваются, представляют угрозу для безопасности.

Алюминиевые бутылки для напитков известны в упаковочной промышленности и могут изготавливаться с помощью способа прессования ударным выдавливанием. Прессование ударным выдавливанием представляет собой способ, используемый для изготовления металлических контейнеров и других изделий с уникальными формами. Такие продукты в типичном случае производятся из размягченных металлических заготовок, состоящих из стали, магния, меди, алюминия, олова, свинца и других сплавов. Контейнер образуется внутри обжимной матрицы из холодной заготовки, в контакт с которой входит пуансон. Усилие воздействия пуансона деформирует металлическую заготовку вокруг наружного диаметра пуансона и внутреннего диаметра обжимной матрицы. После того, как оказывается, образована исходная форма, контейнер или другое устройство извлекаются из матрицы эжектором контрпуансона и далее применяются другие обжимающие или формообразующие инструментальные средства для придания устройству предпочтительной формы.

При общепринятый способе прессования ударным выдавливанием, благодаря его уникальным физическим свойствам, применяется почти чистый или «первичный» алюминий, который обычно называется «1070» или «1050» алюминием и который состоит из алюминия с чистотой по меньшей мере около 99,5%. Существующие промышленные контейнеры, изготавливаемые ударным прессованием (IE) из алюминиевых сплавов 1070 или 1050, оказываются очень мягкими и имеют низкие механические свойства, вследствие чего требуют толстых стенок. IE контейнеры для аэрозолей и других сосудов под давлением требуют высокой прочности и, вследствие этого, применения более толстых и более тяжелых материалов, чем традиционные алюминиевые контейнеры для напитков. Из-за толщины и требований по прочности этих контейнеров стоимость их производства может быть существенно выше, чем стоимость производства стандартных металлических контейнеров для напитков, в которых обычно применяется алюминиевый сплав 3104. Толщина традиционных IE контейнеров также делает более сложным изготовление интегрированной резьбы. Кроме того, мягкая природа алюминиевого сплава, применяемого для традиционных IE контейнеров, оказывается слишком мягкой для получения интегрированной резьбы, достаточно прочной для укупоривания резьбовой крышкой, такого как укупоривание с помощью навинчивающей крышки с контролем первого вскрытия (Roll On Pilfer Proof, ROPP). Испытания интегрированных резьб, образованных на IE бутылках, полученных из стандартных сплавов, показывают, что область резьбы будет разрушаться при существенно более низком усилии нагрузки по сравнению с резьбой контейнера, изготовленного способом волочения и вытяжки.

Производство цельнотянутых алюминиевых контейнеров с утоненным при вытяжке корпусом при использовании алюминиевого сплава 3104 приводит к значительному количеству отходов алюминиевого материала. Алюминиевый скрап обычно собирается и направляется в повторную переработку. При этом раньше стандартные сплавы для прессования ударным выдавливанием не были достаточно твердыми или прочными для применения в целях получения IE контейнеров с резьбой на горлышке. При использовании части отходов алюминия от D&I способа, смешанных со стандартными сплавами для прессования ударным выдавливанием, можно с помощью прессования ударным выдавливанием изготавливать достаточно прочные контейнеры с резьбой, что обеспечивало бы экономию материалов для индустрии бутилирования и снизило бы масштаб воздействия такого контейнера с резьбой на окружающую среду.

Для соответствия необходимости в наличии у IE контейнера для напитков резьбы для ROPP укупоривания, коммерческая контейнерная промышленность обычно присоединяет резьбу к горлышку IE контейнера для напитка после того, как контейнер был образован. Эта внешняя резьба обычно выполняется из пластмассы или металла и в некоторых случаях известна как «накидка». Эта внешняя резьба имеет несколько недостатков, включая увеличенную стоимость, сложность производственного процесса и неблагоприятные эксплуатационные характеристики укупоривания, включая проворачивание крышки на горлышке контейнера и протекание контейнера по крышке и/или накидке. Таким образом, имеется существенная потребность в алюминиевом IE контейнере, который состоит из рециклированного алюминия, являющегося достаточно твердым и жестким для того, чтобы сделать возможным образование горлышка с резьбой, подходящей для получения съемной в зависимости от выбора крышки, такой как ROPP-крышка.

Раскрытие изобретения

Соответственно, настоящее изобретение предусматривает применение более высокопрочного алюминиевого сплава, который может использоваться при способе прессования ударным выдавливанием с целью получения контейнеров с интегрированной на горлышке резьбой, обладающих механической прочностью, достаточной для соответствия условиям укупоривания с помощью навинчивающей крышки с контролем первого вскрытия (ROPP). Предпочтительно алюминиевый сплав по меньшей мере частично состоит из материала оборотного скрапа, такого как алюминиевые контейнеры для напитков. Настоящее изобретение позволяет применять IE контейнеры с более тонкими стенками, чем возможны в случае IE контейнеров, изготавливаемых IE способами из алюминиевого сплава 1070 или 1050. Таким образом, впервые оказывается возможным малозатратное производство имеющего тонкостенный алюминиевых корпус IE контейнера с высококачественной интегрированной резьбой для укупоривания герметизированного контейнера для напитков с помощью резьбовой крышки.

Таким образом, в одном воплощении настоящего изобретения обеспечивается получение способом прессования ударным выдавливанием контейнера, достаточно прочного для нарезания резьбы, с применением уникальных сплавов, более конкретно, приспособленных для применения со способом IE, при этом указанные уникальные сплавы смешиваются из различных скраповых материалов с другими первичными металлами. В качестве варианта или в виде дополнения, к данному сплаву для облагораживания химической композиции рециклированного алюминиевого сплава настоящего изобретения могут быть добавлены легирующие элементы, такие как, но не ограничиваясь магнием.

В одном воплощении настоящего изобретения новый сплав обеспечивается в исходной форме металлической заготовки и используется для получения металлического контейнера способом прессования ударным выдавливанием, при том, что такой металлический контейнер имеет прочность, достаточную для снабжения горлышка резьбой. Данный сплав в одном воплощении имеет композицию, содержащую рециклированный 3105 или 3104 алюминий и относительно чистый 1070 алюминий для образования нового рециклированного сплава. В другом воплощении рециклированный алюминиевый сплав, в котором используется 40% сплава 3104, смешивается со сплавом 1070 и имеет следующую композицию: приблизительно 98,47% алюминия, приблизительно 0,15% Si, приблизительно 0,31% Fe, приблизительно 0,09% Cu, приблизительно 0,41% Mn, приблизительно 0,49% Mg, приблизительно 0,05% Zn, приблизительно 0,02% Cr и приблизительно 0,01% Ti. В еще одном воплощении от 60% до 80% рециклированного алюминия смешивается со сплавом 1070 для образования рециклированного алюминиевого сплава. Данный рециклированный алюминий содержит приблизительно 0,26% Si, приблизительно 0,53% Fe, приблизительно 0,16% Cu, приблизительно 0,84% Mn, приблизительно 0,6% Mg, приблизительно 0,12% Zn, приблизительно 0,02% Cr и приблизительно 0,02% Ti. Рециклированный алюминиевый сплав содержит между около 97,70% и около 98,05% алюминия, между около 0,16% и около 0,24% Si, между около 0,37% и около 0,48% Fe, между около 0,08% и около 0,15% Cu, между около 0,48% и около 0,71% Mn, между около 0,34% и около 0,52% Mg, между около 0,06% и около 0,12% Zn, между около 0,01 и около 0,04% Cr и между около 0,00% и около 0,04% Ti.

Другой объект настоящего изобретения состоит в предложении способа производства изготавливаемой ударным прессованием металлической бутылки с прочностными характеристиками, достаточными для снабжения участка горлышка данной металлической бутылки резьбой. В целом данный способ содержит (1) получение заготовки из алюминиевого сплава; (2) деформирование заготовки в предпочтительную форму в ходе процесса прессования ударным выдавливанием с образованием металлической бутылки; и (3) образования резьбы на участке горлышка металлической бутылки, при этом данная резьба приспособлена для навинчивания резьбовой крышки, которая может по выбору открываться и закрываться. Данный способ, кроме того, может содержать: (4) добавление к алюминиевому сплаву борида титана; (5) образование из полученного с помощью литейного аппарата сляба индивидуальных заготовок; (6) отжиг индивидуальных заготовок в ходе выполняемого непрерывным способом отжига и (7) финишная отделка заготовок дробейструйной обработкой для увеличения площади поверхности заготовок. Алюминиевый сплав в одном воплощении состоит из металлического скрапа по меньшей мере одного из алюминиевых сплавов 3104, 3004, 3003, 3103, 3013 и 3105, смешанного с относительно чистым алюминиевым сплавом. В одном воплощении алюминиевый сплав смешивается приблизительно с 60% скрапа алюминиевого сплава и приблизительно с 40% алюминиевого сплава 1070, при этом скрап алюминиевого сплава содержит: между около 0,20 масс. % и около 0,32 масс. % Si; между около 0,47 масс. %) и около 0,59 масс. % Fe; между около 0,10 масс. % и около 0,22 масс. % Cu; между около 0,78 масс. % и около 0,90 масс. % Mn; между около 0,54 масс. % и около 0,66 масс. % Mg; между около 0,06 масс. % и около 0,18 масс. % Zn; между около 0,00 масс. % и около 0,08 масс. % Cr и между около 0,00 масс. % и около 0,08 масс. % Ti. В одном предпочтительном воплощении скрап алюминиевого сплава содержит около 0,26% Si; около 0,53% Fe; около 0,16% cu; около 0,84% Mn; около 0,60% Mg; около 0,12% Zn; около 0,02% Cr и около 0,02% Ti. Алюминиевый сплав содержит между около 98,15% и около 98,50%) алюминия; между около 0,16% и около 0,20% Si; между около 0,37% и около 0,41% Fe; между около 0,08% и около 0,12% Cu; между около 0,48% и около 0,54% Mn; между около 0,34% и около 0,40% Mg; между около 0,06% и около 0,10% Zn; между около 0,01 и около 0,04% Cr; и между около 0,00% и около 0,04% Ti. В одном воплощении алюминиевый сплав состоит из около 98,33% алюминия; около 0,18% Si; около 0,39% Fe; около 0,10% Cu; около 0,51% Mn; около 0,37% Mg; около 0,08% Zn; около 0,02% Cr; и около 0,02% Ti.

В одном воплощении резьба имеет внешний диаметр между приблизительно 1,4 дюйма и приблизительно 1,6 дюйма. В одном предпочтительном воплощении внешний диаметр резьбы составляет между приблизительно 1,44 дюйма и приблизительно 1,54 дюйма. В другом воплощении резьба имеет внешний диаметр между приблизительно 1,2 дюйма и приблизительно 1,4 дюйма. В одном предпочтительном воплощении внешний диаметр резьбы находится между приблизительно 1,24 дюйма и приблизительно 1,34 дюйма. В еще одном воплощении резьба имеет внешний диаметр между приблизительно 1,0 дюйма и приблизительно 1,2 дюйма. В еще одном предпочтительном воплощении внешний диаметр резьбы находится между приблизительно 1,05 дюйма и приблизительно 1,15 дюйма. В еще одном предпочтительном воплощении внешний диаметр резьбы находится между приблизительно 1,0 дюйма и приблизительно 1,6 дюйма. В одном воплощении резьба имеет шаг, или расстояние от гребня одной нити резьбы до гребня другой нити, между около 0,10 дюйма и около 0,15 дюйма. В другом воплощении шаг составляет приблизительно 0,125 дюйма, или приблизительно восемь нитей на дюйм. В еще одном воплощении участок корпуса металлической бутылки имеет толщину между около 0,0098 дюйма и около 0,0155 дюйма. В одном более предпочтительном воплощении бутылка имеет толщину между около 0,0135 дюйма около 0,0145 дюйма. В еще одном другом воплощении металлическая бутылка имеет диаметр между приблизительно 2,6 дюйма и приблизительно 2,85 дюйма. В одном предпочтительном воплощении диаметр металлической бутылки может составлять между 2,64 и 2,75 дюйма. В одном воплощении металлическая бутылка имеет высоту между приблизительно 6,2 дюйма и приблизительно 7,25 дюйма. В другом воплощении металлическая бутылка имеет высоту между около 6,2 дюйма и около 6,3 дюйма. В еще одном другом воплощении высота металлической бутылки составляет между около 7,1 дюйма и около 7,25 дюйма.

Другой объект настоящего изобретения состоит в обеспечении способа прессования ударным выдавливанием и снабжения резьбой участка горлышка металлической бутылки, образованной из рециклированного алюминиевого сплава. Данный способ включает, но не ограничивается: (1) обеспечением материала алюминиевого скрапа; (2) плавлением материала алюминиевого скрапа с 1070 сплавом алюминия для получения рециклированного алюминиевого сплава, в котором рециклированный алюминиевый сплав содержит: около 98,33% алюминия, около 0,18% Si, около 0,39%) Fe, около 0,10% Cu, около 0,51% Mn, около 0,37% Mg, около 0,08% Zn, около 0,02% Cr и около 0,02% Ti; (3) отливкой рециклированного алюминиевого сплава в сляб; (4) прокаткой сляба до определенной толщины между около 0,1181 дюйма и около 0,5512 дюйма; (5) охлаждением сляба до заданной температуры при температуре окружающей среды между около 59°F и около 122°F; (6) вырубанием заготовок из охлажденного сляба; (7) отжигом заготовок, при котором максимальная температура заготовок составляет между около 842°F и около 1058°F; (8) прессованием заготовки ударным выдавливанием для образования экструдированной трубы; (9) образованием куполообразного донного участка на экструдированной трубе; (10) вытяжкой горлышка на экструдированной трубе для получения алюминиевой бутылки, при этом данная алюминиевая бутылка имеет куполообразный донный участок, участок корпуса, участок горлышка, продолжающийся вверх от участка корпуса, и отверстие, расположенное на самом верхнем участке участка горлышка; (11) обрезкой по меньшей мере самого верхнего участка горлышка; и (12) образованием резьбы на участке горлышка металлической бутылки, резьбы, приспособленной к резьбовому зацеплению крышки. В одном воплощении сляб охлаждается в течение времени между около 4 часов и около 8 часов. В другом воплощении сляб охлаждается дольше 24 часов. В еще одном воплощении сляб охлаждается дольше 1 недели.

Образование резьбы на участке горлышка обычно включает размещение металлической бутылки в зажимном патроне для поддержания металлической бутылки и удержания металлической бутылки в заданном положении. Внутренний сердечник устройства для нарезания резьбы позиционируется в отверстии металлической бутылки в контакте с внутренним поверхностным участком горлышка металлической бутылки. Внешний сердечник устройства для нарезания резьбы размещается в контакте с внешней поверхностью горлышка металлической бутылки. Образующими резьбу поверхностями внутреннего сердечника и внешнего сердечника к горлышку металлической бутылки прикладывается сжимающее усилие. Образующие резьбу поверхности внутреннего и внешнего сердечников имеют вдавленные и выпуклые участки, предназначенные для образования на металлической бутылке нитей резьбы заданного размера и геометрии. Нарезающее резьбу устройство вращается вокруг центральной оси металлической бутылки так, чтобы его внутренний сердечник и внешний сердечник перемещались по окружности горлышка металлической бутылки.

Данный способ, кроме того, может содержать: (13) вытяжку стенок экструдированной трубы для увеличения толщины по меньшей мере участка горлышка, в котором толщина по меньшей мере участка области горлышка превышает толщину участка корпуса металлической бутылки и при котором толщина по меньшей мере участка области горлышка составляет от 0,0125 дюйма и до около 0,0155 дюйма; и (14) закупоривание отверстия металлической бутылки ROPP-крышкой. ROPP-крышка обычно содержит верхний участок, в целом цилиндрический участок корпуса, продолжающийся вниз от верхнего участка, обеспечивающую контроль первого вскрытия отрывную полосу, образованную на самом нижнем участке цилиндрического участка корпуса, обращенный вниз открытый проем и прокладку внутри верхнего участка ROPP-крышки. Цилиндрический участок корпуса ROPP-крышки, предназначенной для закупорки отверстия металлической бутылки, изначально не имеет резьбы. Закупоривание металлической бутылки в целом включает: размещение ROPP-крышки поверх резьбы на участке горлышка металлической бутылки; прижатие ROPP-крышки книзу к уплотняющим поверхностям, образованным на самом верхнем участке горлышка металлической бутылки, сжатие прокладки ROPP-крышки между уплотняющими поверхностями и верхним участком ROPP-крышки; прижатие резьбонакатного ролика к внешней поверхности цилиндрического участка ROPP-крышки, при котором резьбонакатный ролик прикладывает к цилиндрическому участку корпуса сжимающее усилие, и его вращение вокруг ROPP-крышки для образования резьбы на цилиндрическом участке корпуса; а также прижатие завальцовывающего ролика к внешней поверхности обеспечивающей контроль первого вскрытия полосы для препятствования удалению обеспечивающей контроль первого вскрытия полосы с участка горлышка металлической бутылки при снятии ROPP-крышки с металлической бутылки.

Прессование заготовки ударным выдавливанием может содержать: размещение заготовки в имеющей коническую форму матрице и ударное воздействие на заготовку стальным пуансоном, имеющим заданную форму, при котором экструдированная труба выталкивается обратно из матрицы. В одном воплощении матрица имеет твердость по Виккерсу (HV) между приблизительно 920 HV и приблизительно 1080 HV. В одном более предпочтительном воплощении матрица имеет твердость между приблизительно 970 HV и приблизительно 1030 HV. В одном еще более предпочтительном воплощении матрица имеет твердость между приблизительно 990 HV и приблизительно 1010 HV. В одном воплощении пуансон имеет твердость между приблизительно 600 HV и приблизительно 760 HV. В одном более предпочтительном воплощении пуансон имеет твердость между приблизительно 640 HV и приблизительно 720 HV. В одном еще более предпочтительном воплощении пуансон имеет твердость между приблизительно 670 HV и приблизительно 690 HV. В одном воплощении заготовка имеет диаметр между приблизительно 1,61 дюйма и приблизительно 1,91 дюйма. В одном более предпочтительном воплощении заготовка имеет диаметр между приблизительно 1,71 дюйма и приблизительно 1,81 дюйма. В одном еще более предпочтительном воплощении заготовка имеет диаметр между приблизительно 1,75 дюйма и приблизительно 1,766 дюйма. В одном воплощении заготовка имеет высоту между около 0,17 дюйма и около 0,27 дюйма. В другом воплощении заготовка имеет высоту между около 0,20 дюйма и около 0,235 дюйма. В одном еще более предпочтительном воплощении заготовка имеет высоту между приблизительно 0,216 дюйма и приблизительно 0,217 дюйма. В одном воплощении заготовка имеет массу между приблизительно 0,69 унций и приблизительно 0,875 унций. В одном более предпочтительном воплощении заготовка имеет массу между приблизительно 0,7 унций и приблизительно 0,865 унций. В одном еще более предпочтительном воплощении заготовка имеет массу между около 0,740 унций и около 0,825 унций.

В еще одном воплощении алюминиевый сплав состоит из между около 97,70 масс. % и около 98,05 масс. % алюминия; между около 0,20 масс. % и около 0,24 масс. % Si; между около 0,44 масс. % и около 0,48 масс. % Fe; между около 0,11 масс. % и около 0,15 масс. % Cu; между около 0,65 масс. % и около 0,71 масс. % Mn; между около 0,46 масс. % и около 0,52 масс. % Mg; между около 0,08 масс. % и около 0,12 масс. % Zn; между около 0,01 масс. % и около 0,04 масс. % Cr и между около 0,00 масс. % и около 0,04 масс. % Ti.

Резьба образуется с помощью резьбонарезающего устройства, при этом такое резьбонарезающее устройство содержит зажимный патрон для удержания металлической бутылки в заданном положении; внутренний сердечник с первой образующей резьбу поверхностью, обеспечивающий приложение усилия к внутренней поверхности участка горлышка металлической бутылки; и внешний сердечник со второй образующей резьбу поверхностью, обеспечивающий приложение усилия к внешней поверхности участка горлышка металлической бутылки, при этом резьбонарезающее устройство может приводиться во вращение вокруг центральной оси металлической бутылки.

Еще один объект настоящего изобретения представляет металлическую бутылку с несущим резьбу горлышком, при этом данная металлическая бутылка в целом содержит: куполообразный донный участок; участок корпуса, продолжающийся вверх от куполообразного донного участка; участок горлышка, продолжающийся вверх от участка корпуса; резьбу, образованную на внешней поверхности участка горлышка; и отверстие, расположенное на самом верхнем участке участка горлышка. На самом верхнем участке металлической бутылки образуются уплотняющие поверхности, а на участке горлышка металлической бутылки образуется юбка обеспечивающей контроль первого вскрытия полосы.

Данная металлическая бутылка состоит из рециклированного алюминиевого сплава, при этом такой рециклированный алюминиевый сплав содержит: между около 97,70 масс. % и около 98,50 масс. % алюминия; между около 0,16 масс. % и около 0,24 масс. % Si; между около 0,37 масс. % и около 0,48 масс. % Fe; между около 0,08 масс. % и около 0,15 масс. % Cu; между около 0,48 масс. % и около 0,71 масс. % Mn; между около 0,34 масс. % и около 0,52 масс. % Mg; между около 0,06 масс. % и около 0,12 масс. % Zn; между около 0,01 масс. % и около 0,04 масс. % Cr и между около 0,00 масс. % и около 0,04 масс. % Ti. Снабженное резьбой горлышко металлической бутылки имеет заданную геометрию, подходящую для надевания ROPP-крышки, при этом резьба приспособлена для надевания ROPP-крышки, имеющей внутренний диаметр около 1,5 дюйма. В другом воплощении резьба приспособлена для надевания ROPP-крышки, имеющей внутренний диаметр около 1,3 дюйма. В еще одном воплощении резьба приспособлена для надевания ROPP-крышки, имеющей внутренний диаметр около 1,1 дюйма. В одном воплощении резьба имеет шаг между около 0,10 дюйма и около 0,15 дюйма. В другом воплощении шаг резьбы составляет приблизительно 0,125 дюйма или приблизительно восемь нитей резьбы на дюйм.

В одном воплощении металлическая бутылка имеет диаметр корпуса между приблизительно 2,537 дюйма и приблизительно 2,838 дюйма. В одном более предпочтительном воплощении корпус металлической бутылки имеет диаметр корпуса между приблизительно 2,68 дюйма и приблизительно 2,695 дюйма. В одном воплощении металлическая бутылка имеет высоту между приблизительно 6,0 дюйма и приблизительно 7,4 дюйма. В другом воплощении металлическая бутылка имеет высоту между приблизительно 6,175 дюйма и приблизительно 6,325 дюйма. В одном предпочтительном воплощении металлическая бутылка имеет высоту между приблизительно 6,2 дюйма и приблизительно 6,3 дюйма. В еще одном воплощении металлическая бутылка имеет высоту между приблизительно 7,112 дюйма и приблизительно 7,263 дюйма. В одном предпочтительном воплощении металлическая бутылка имеет высоту между приблизительно 7,162 дюйма и приблизительно 7,213 дюйма.

Как представлено в таблицах, формуле изобретения и подробном нижеследующем описании, здесь предусматриваются и обеспечиваются различные композиции алюминиевых сплавов. Для достижения удовлетворительных результатов в каждом сплаве количества каждого компонента, то есть Si, Fe, Cu и т.д., могут варьировать приблизительно в пределах 15%. В одном воплощении к алюминиевому сплаву добавляется по меньшей мере одно из Si, Fe и Cu. В другом воплощении к алюминиевому сплаву добавляется только одно из Si, Fe и Cu. В еще одном воплощении к алюминиевому сплаву не добавляется ни одно из Si, Fe и Cu. В еще одном воплощении к алюминиевому сплаву могут быть добавлены другие элементы. В одном воплощении к алюминиевому сплаву добавляется одно или несколько из Mn, Zn, Cr и Ti. В еще одном воплощении к алюминиевому сплаву добавляется только одно из Mn, Zn, Cr и Ti. Кроме того, специалистам в данной области понятно, что нет необходимости в том, чтобы новые композиции сплавов, описанные здесь и используемые при способе прессования ударным выдавливанием, были полностью или частично составлены из рециклированных компонентов и сплавов. Скорее данные сплавы могут быть получены и смешаны из исходных материалов, которые до этого не применялись или не внедрялись в предыдущих продуктах или способах.

В различных воплощениях настоящего изобретения обеспечиваются облегченные контейнеры со снабженными резьбой горлышками, содержащие в своем составе рециклированные материалы. Может быть реализовано по меньшей мере одно из следующих преимуществ: соотношение прочности и массы; давления разрыва; давления деформации; сопротивление вдавливанию; устойчивость к царапинам или износу; и/или снижение массы и содержания металла. Также предполагаются и другие преимущества. Кроме того, объекты и признаки настоящего изобретения обеспечивают контейнеры с увеличенной устойчивостью к обратному отжигу, допускающей прокладочные материалы с повышенными температурами отверждения. В различных воплощениях предусматривается сплав для создания IE контейнеров с повышенной устойчивостью к обратному отжигу, приводящей к улучшенной рабочим характеристикам контейнеров и к применению покрытий, требующих более высоких температур отверждения. Также рассматриваются конструкции контейнеров и разработка инструментальных средств для производства таких контейнеров.

В различных воплощениях настоящего изобретения обеспечиваются алюминиевая заготовка и соответствующий IE контейнер с достаточными характеристиками прочности для нарезания резьбы на горлышке и содержащий рециклированные материалы. Содержание рециклированных материалов может быть представлено промышленными или потребительскими отходами, применение которых повышает общую эффективность продукта и способа. Значительная часть известного скрапа, такого как отходы процессов изготовления чашек, содержит боле высокую концентрацию легирующих элементов, чем основной применяемый в настоящее время сплав 1070. Эти легирующие элементы, обеспечивая различные стоимостные и экологические преимущества, модифицируют металлургические характеристики алюминия. Например, включение этих элементов увеличивает диапазон температур затвердевания. Таким образом, имеются задачи, связанные с литьем. Например, при увеличении предела текучести и уменьшении пластичности возникают проблемы с прокаткой полосы. Характеристики перекристаллизации, как известно, изменяются, требуя потенциальных изменений в термомеханической обработке, включая, но не ограничиваясь температурами прокатки, обжатием, температурами нагрева при отжиге, способом и/или продолжительностью отжига. Повышенные предел прочности при растяжении и предел текучести увеличивают тоннаж нагрузки при вырубании заготовок.

Помимо этого, из-за модифицированных металлургических характеристик критическое значение имеют шероховатость поверхностей и смазка заготовок настоящего изобретения. Тоннаж нагрузки на экструдинг-прессах для случая заготовок настоящего изобретения обычно повышен. В различных воплощениях увеличенная прочность материала настоящего изобретения делает возможным достижение технических характеристик стандартных контейнеров при значительно более низкой массе и/или толщине стенок контейнеров.

В еще одном объекте настоящего изобретения предусматриваются специальные инструментальные средства, такие как устройства для образования горлышка, резьбонарезной инструмент, режущие элементы и другие устройства, предназначенные для применения с новыми сплавами и применяемые в сочетании со способом прессования ударным выдавливанием и получением резьбы на IE контейнерах. Кроме того, настоящим изобретением также предусматриваются новые технологии производства, связанные с использованием новых композиций сплавов.

Эти и другие преимущества будут очевидны из содержавшегося здесь раскрытия изобретения(-й). Вышеописанные воплощения, цели и конфигурации не являются ни законченными, ни исчерпывающими. Понятно, что возможны и другие воплощения изобретения при использовании, индивидуально или в комбинации, одного или нескольких признаков, сформулированных выше или подробно описанных ниже. Кроме того, краткое изложение сущности изобретения не предназначается и не должно рассматриваться в качестве являющегося представительным в отношении полной степени и объема настоящего изобретения. Настоящее изобретение представляется далее в различной степени подробности в кратком изложении существа изобретения, а также в прилагаемых чертежах и подробном описании изобретения, и никаких ограничений в отношении объема настоящего изобретения в связи с включением или невключением в это краткое изложение существа изобретения каких-либо элементов, компонентов и т.д. не предполагается. Дополнительные объекты настоящего изобретения будут более очевидны из подробного описания, в особенности при его рассмотрении в сочетании с чертежами.

Хотя в основном упоминания здесь относятся к «контейнерам», «металлическим контейнерам», «металлическим бутылкам», «алюминиевым бутылкам» и/или «бутылкам», следует учитывать, что способы и композиции сплавов настоящего изобретения могут применяться для получения любых видов контейнеров или других промышленных изделий любого размера или формы. Соответственно, термин «металлическая бутылка» предназначается для охвата контейнеров любого типа.

Кроме того, сделанные здесь отсылки к «колпачкам», «крышкам», «резьбовым крышкам», «навинчивающимся крышкам с контролем первого вскрытия» и «ROPP-крышкам» не обязательно должны рассматриваться в качестве ограничения настоящего изобретение определенным типом крышки или определенной конструкцией резьбы. Следует учитывать, что данный способ может быть применен для получения металлического контейнера с резьбой, подходящей для любых видов крышек, включая ROPP-крышки, кроненпробки и навинчивающиеся колпачки любого размера, конструкции резьбы или геометрии резьбы. Настоящее изобретение может также применяться для получения металлического контейнера с внутренней резьбой, предназначенной для закупоривания с помощью крышки, несущей резьбу, образованную на внешней поверхности такой крышки, при том, что эта крышка вставляется в отверстие металлического контейнера. Кроме того, крышки могут быть образованы из любого известного в данной области подходящего материала, включая металл, пластмассу, резину, древесину, пробку, стекло или любую их комбинацию.

Выражения «по меньшей мере одно», «один или несколько», и «и/или» для целей настоящего изобретения являются расширяемыми выражениями, которые при употреблении являются и конъюнктивными, и дизъюнктивыми. Например, каждое из выражений «по меньшей мере одно из А, В и С», «по меньшей мере одно из А, В или С», «одно или несколько из А, В и С», «одно или несколько из А, В или С» и «А, В и/или С» означают одно А, одно В, одно С, А и В вместе, А и С вместе, В и С вместе или А, В и С вместе.

Если не указывается иного, все используемые в описании и формуле изобретения числа, выражающие количества, измерения, условия и т.п., во всех примерах должны пониматься как изменяемые предлогом «около».

Артикли "а" или "an" для целей настоящего изобретения относятся к одной или нескольким единицам данного объекта. В этой связи слова "а" (или "an"), «один или несколько» и «по меньшей мере одно» могут здесь использоваться на равных основаниях.

Применение здесь слов «включающий», «содержащий» или «имеющий» и их вариаций предназначается для охвата положений, перечисляемых вслед за ними, их эквивалентов, а также дополнительных положений. Соответственно, термины «включающий», «содержащий» или «имеющий» и их вариации могут здесь использоваться на равных основаниях.

Следует понимать, что для целей настоящего изобретения термину «средства» будет придаваться его самая широкая интерпретация в соответствии с 35 U.S.С. (Свод законов США), Раздел 112 (f). Соответственно, пункты формулы изобретения, включающие термин «средства» должны охватывать все предлагаемые здесь структуры, материалы или действия, а также все их эквиваленты. Кроме того, структуры, материалы или действия и их эквиваленты должны включать все непосредственно описанные в кратком изложении существа изобретения, кратком описании чертежей, подробном описании, реферате и формуле изобретения.

Краткое описание чертежей

Сопутствующие чертежи, которые включены и составляют часть описания, иллюстрируют воплощения изобретения и вместе с представленным выше кратким изложением существа изобретения и подробным описанием чертежей, представленным ниже, служат для пояснения принципов этих воплощений. Специалисты в данной области определят, что следующее описание является лишь иллюстративным для принципов изобретения, которые могут быть применены различными способами с обеспечением множества различных альтернативных воплощений. В некоторых примерах детали, которые не являются необходимыми для понимания раскрытия или которые делают другие детали трудными для восприятия, могут быть опущены. Разумеется, следует понимать, что данное изобретение не обязательно ограничивается предпочтительными, иллюстрируемыми здесь воплощениями. Помимо этого, следует понимать, что чертежи не обязательно представлены в масштабе.

Фиг. 1 иллюстрирует способ производства заготовки сплава из рециклированного алюминиевого материала.

Фиг. 2 иллюстрирует способ прессования ударным выдавливанием в применении к рециклированному алюминиевому материалу и представляет продолжение способа, показанного на Фиг. 1.

Фиг. 3 иллюстрирует способ непрерывного отжига.

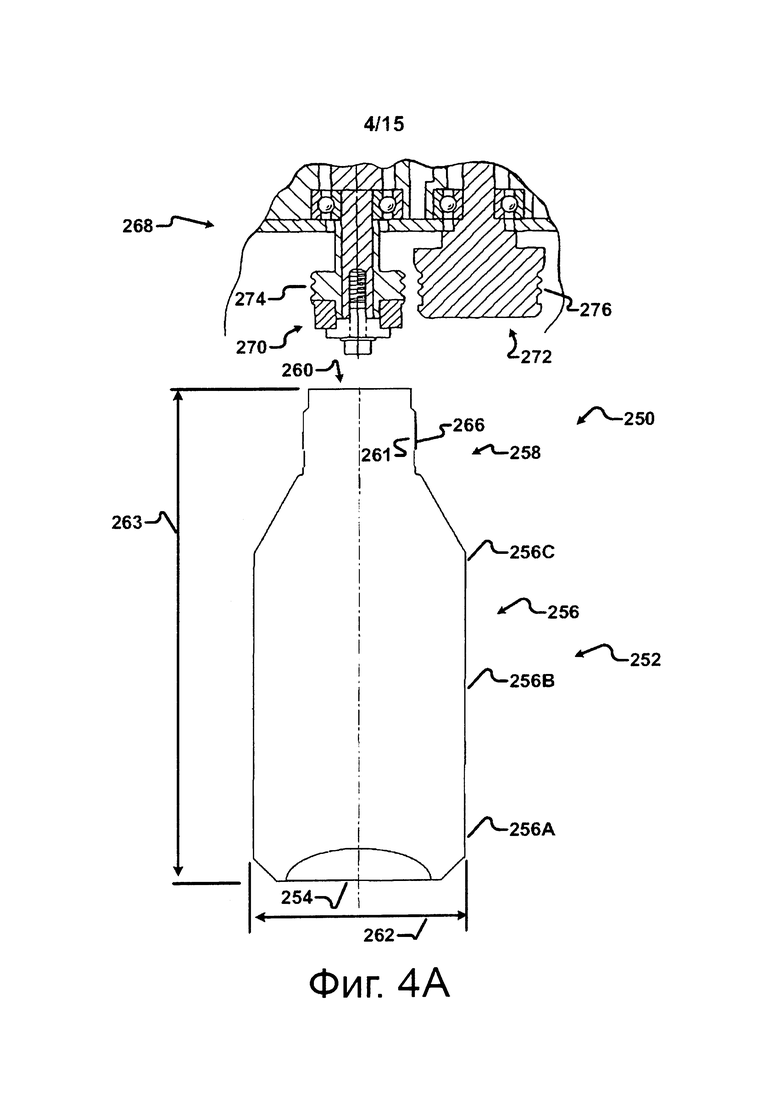

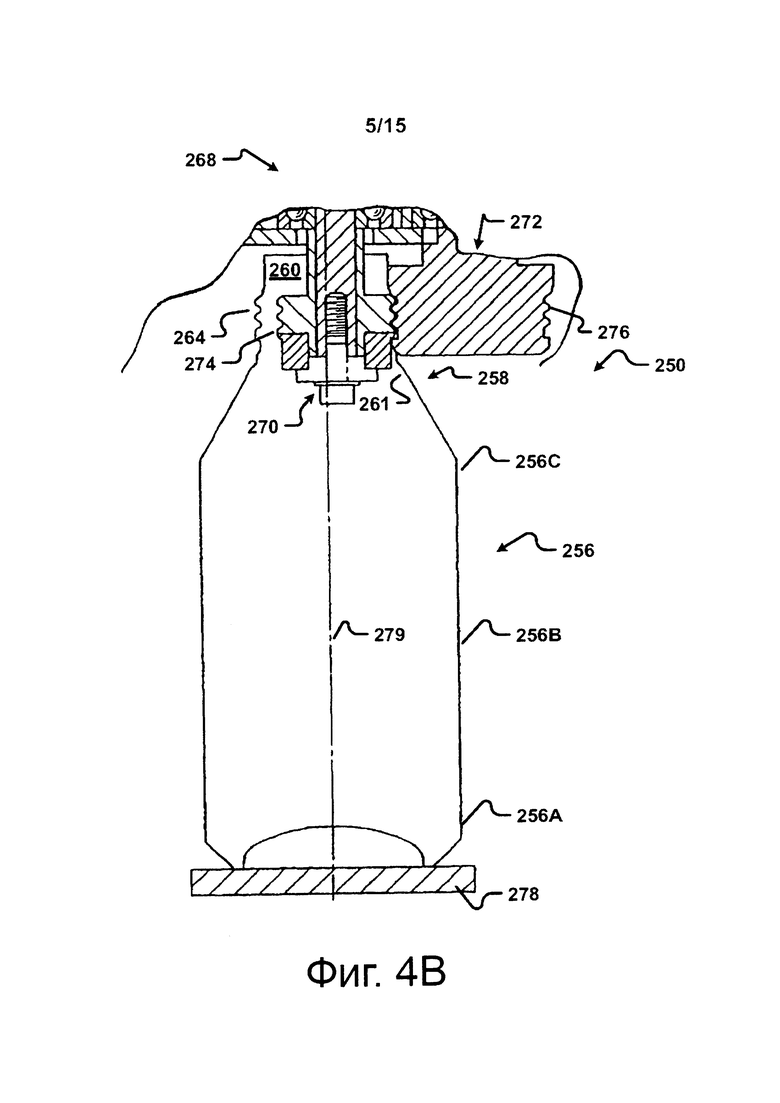

Фиг. 4А и 4В иллюстрируют способ и относящиеся к нему инструментальные средства, применяемые для образования резьбы на металлической бутылке согласно одному воплощению настоящего изобретения.

Фиг. 5А является фрагментированным представлением вида спереди снабженного резьбой горлышка металлической бутылки согласно одному воплощению настоящего изобретения.

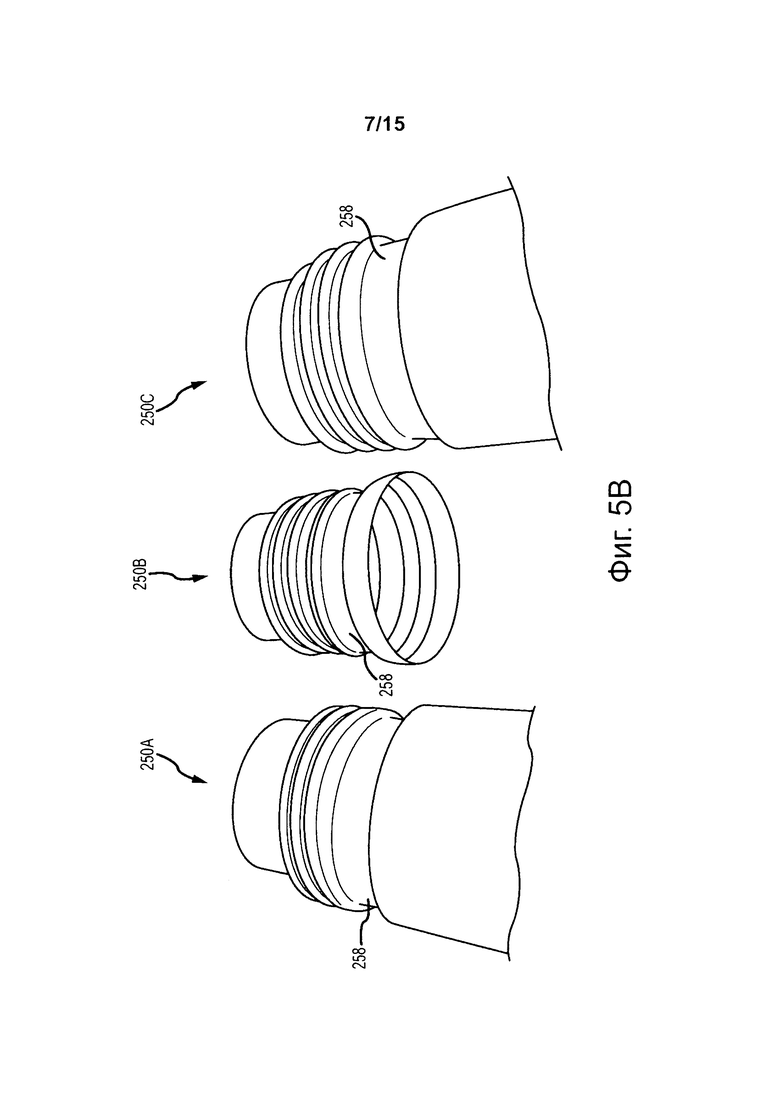

Фиг. 5В является фрагментированным представление вида в перспективе конструкций металлических бутылок со снабженными резьбой горлышками, изготовленных прессованием ударным выдавливанием согласно некоторым воплощениям настоящего изобретения.

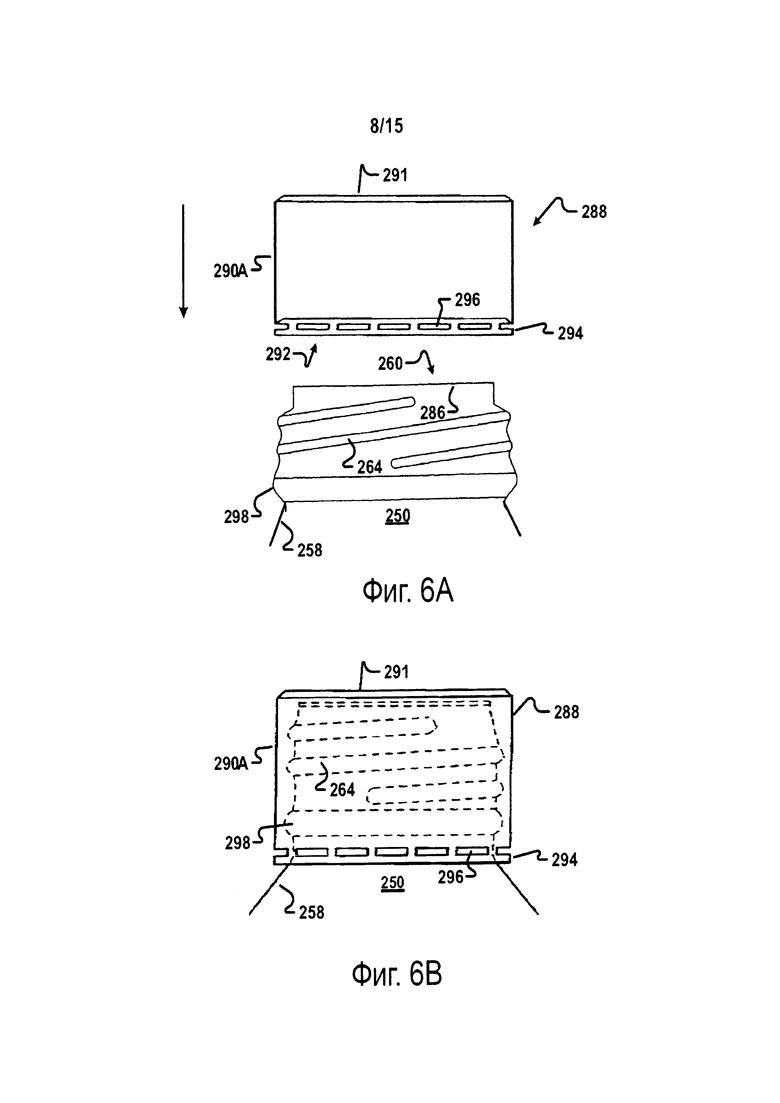

Фиг. 6А и 6В иллюстрируют способ закупоривания металлической бутылки крышкой согласно одному воплощению настоящего изобретения.

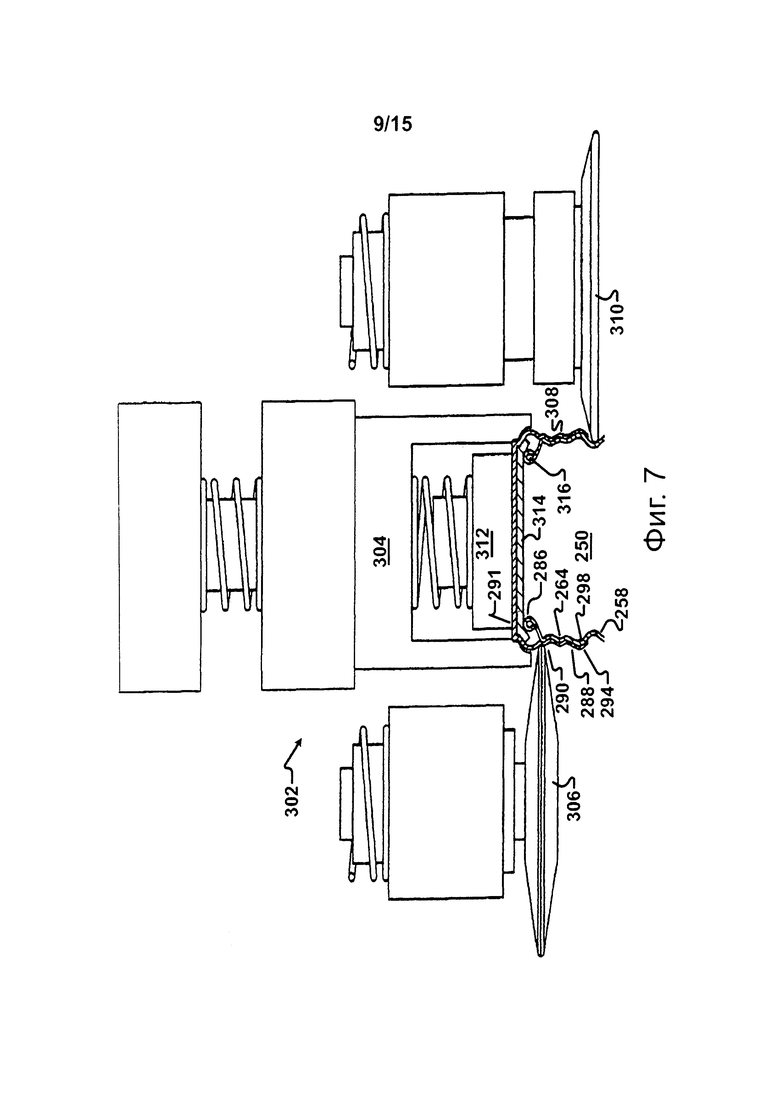

Фиг. 7 иллюстрируют способ и относящиеся к нему инструментальные средства, применяемые для образования резьбы на ROPP-крышке согласно одному воплощению настоящего изобретения.

Фиг. 8 представляет виды спереди закупоренных металлических бутылок согласно различным воплощениям настоящего изобретения.

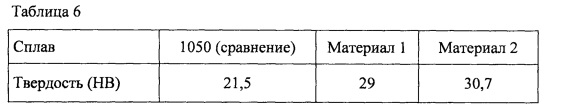

Фиг. 9 иллюстрирует композицию сплава и сравнение Материала 1 и Материала 2.

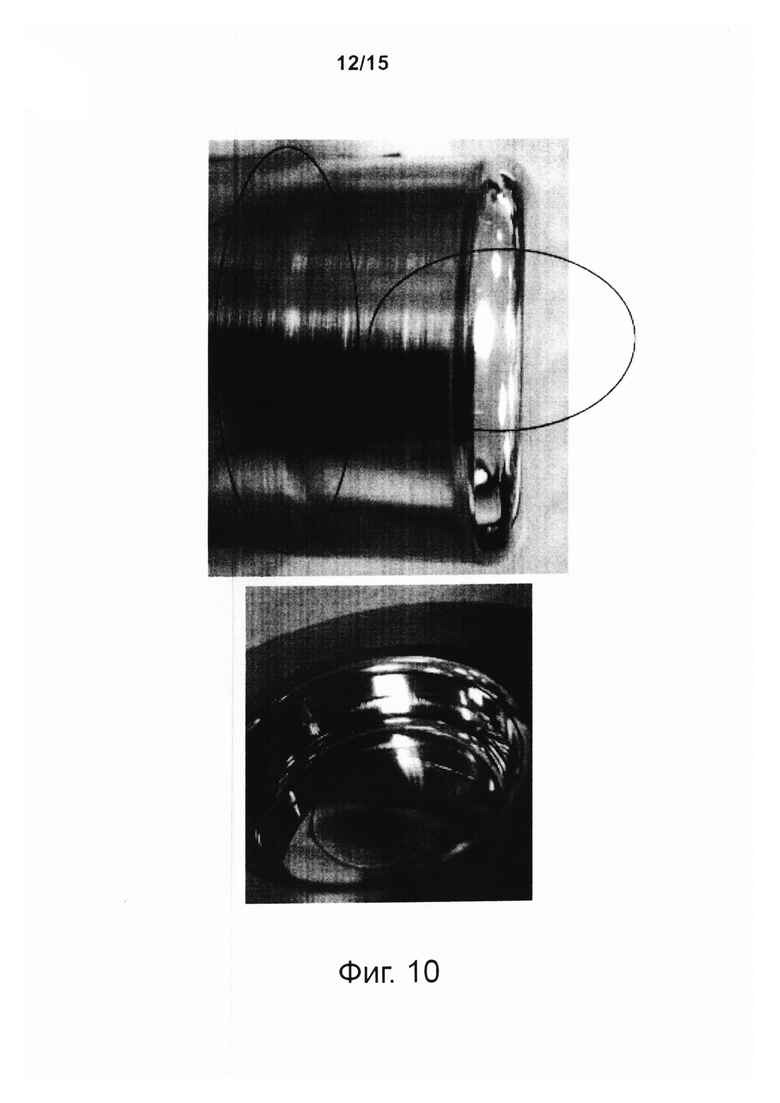

Фиг. 10 демонстрирует головку пуансона и пресс-форму, применяемые в различных воплощениях настоящего изобретения.

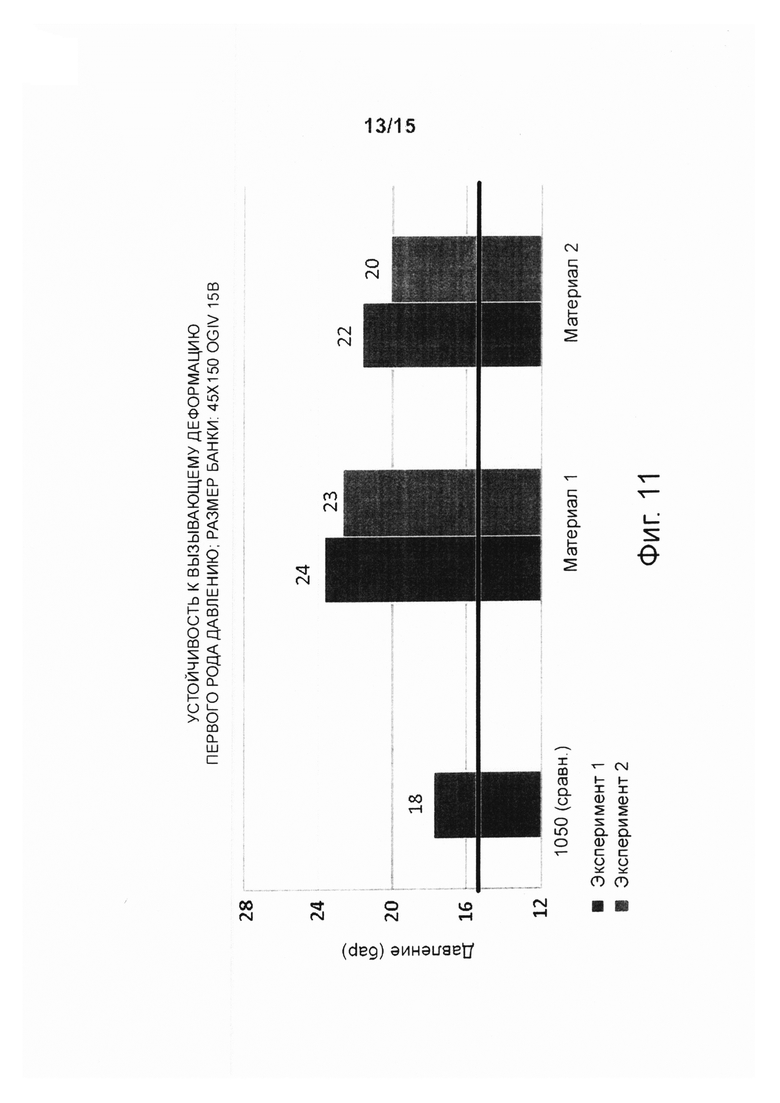

Фиг. 11 иллюстрирует устойчивость к давлению деформации контейнеров, изготовленных из Материала 1 и Материала 2.

Фиг. 12 иллюстрирует устойчивость к давлению разрыва Материала 1 и Материала 2; и

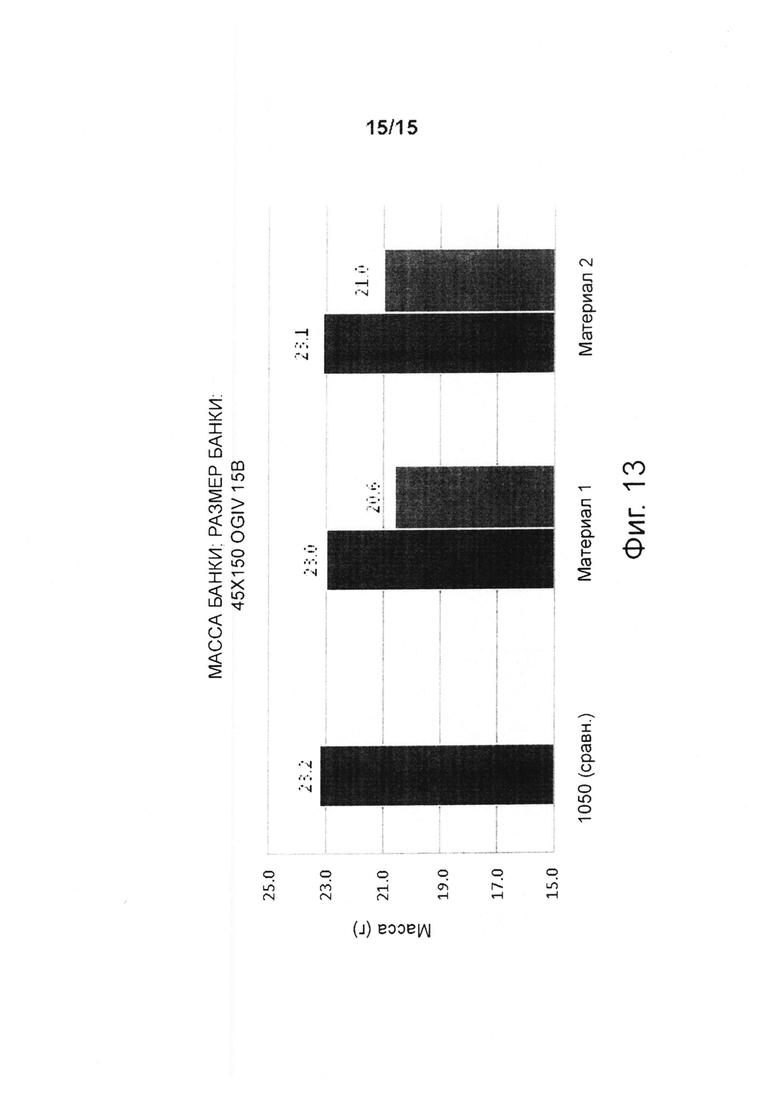

Фиг. 13 иллюстрирует массу контейнера для образца Материала 1 и образца Материала 2.

Осуществление изобретения

Настоящее изобретение предлагает значительные преимущества по широкому спектру приложения усилий. Заявитель хотел бы, чтобы данное описание и прилагаемая формула изобретения имели охват в соответствии с объемом и сущностью раскрываемого изобретения, невзирая на то, что могло бы выглядеть ограничивающими формулировками, налагаемыми в соответствии с требованиями обращения к раскрытым конкретным примерам. Для ознакомления специалистов в областях техники, наиболее близких к настоящему изобретению, далее здесь с обращением к прилагаемым чертежам, являющимся частью данного описания, описывается одно предпочтительное воплощение, которое иллюстрирует лучший вариант реализации данного изобретения. Данный пример осуществления описывается подробно без стремления описать все различные формы и модификации, в которых настоящее изобретение могло бы быть воплощено. Как таковые, описанные здесь воплощения являются иллюстративными и, как очевидно специалистам в данной области, могут быть модифицированы многочисленными способами в пределах объема и сущности изобретения.

Хотя следующий далее текст представляет подробное описание различных многочисленных воплощений, следует понимать, что юридические рамки данного описания ограничиваются формулой изобретения, излагаемой в конце этого раскрытия. Данное подробное описание следует рассматривать лишь как иллюстративное и оно не должно описывать все возможные воплощения, так как описание каждого возможного воплощения было бы практически нецелесообразным, если не невозможным. С применением как современной технологии, так и технологии, разработанной после даты регистрации этого патента, может быть осуществлено множество альтернативных воплощений, которые, тем не менее, будут находиться в рамках данной формулы изобретения. В той мере, в какой любой термин, используемый в формуле изобретения в конце этого патента, упоминается в этом патенте образом, сопоставимым с единственным значением, это делается исключительно в целях ясности, дабы не вводить в заблуждение читателя, и при этом не подразумевается ограничения, косвенно или иным образом, такого термина формулы изобретения данным единственным значением.

В прилагаемых таблицах и в тексте различные алюминиевые сплавы идентифицируются числовыми обозначениями, такими как 1070 или 3104. Специалистам в данной области известно, что алюминий обозначается в соответствии с его основными легирующими элементами, в типичном случае в представлении четырехзначной классификации. Первая из этих четырех цифр соответствует группе алюминиевых сплавов, совместно использующих главный легирующий элемент, например, 2ХХХ для меди, 3XXX для марганца, 4ХХХ для кремния и т.д. Таким образом, любые ссылки на различные алюминиевые сплавы находятся в соответствии с обозначениями, повсеместно используемыми в алюминиевой и производящей контейнеры промышленности.

С обращением к следующим далее таблицам и фигурам обеспечивается новый рециклированный алюминиевый сплав, предназначаемый для использования в металлической заготовке, применяемой при способе прессования ударным выдавливанием с целью получения формованных металлических бутылок с достаточными характеристиками прочности для нарезания резьбы на участке горлышка. Разумеется, следует понимать, что данное изобретение не ограничивается предпочтительными воплощениями, иллюстрируемыми на чертежах.

Способы, устройство и композиции сплавов, используемые при производстве заготовок, применяемых для изготовления контейнеров и других изделий прессованием ударным выдавливанием, раскрываются в предварительной патентной заявке США №61/535 807 и в патентной заявке США №13/617 119, которые включены здесь во всей их полноте посредством ссылки.

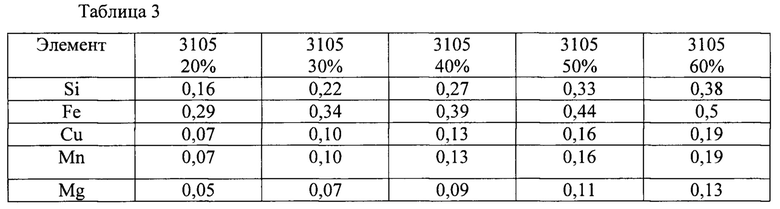

Во многих представленных ниже таблицах и в примерах для идентифицирования конкретного сплава настоящего изобретения может использоваться термин «рециклированный алюминиевый сплав» (который может быть сокращен аббревиатурой "RA") с последующим числом. Таким образом, термин «рециклированный алюминиевый сплав» или "RE" является просто идентификатором для металла, содержащего рециклированный алюминий. В некоторых примерах хорошо известный в данной области алюминиевый сплав 3104 рециклируется с другим материалом, в типичном случае с алюминиевым сплавом 1070. Число и процентная доля, используемые после термина «рециклированный алюминий», определяют процент того рециклированного сплава 3104, который объединяется с алюминиевым сплавом 1070 для образования нового сплава, применяемого при способе прессования ударным выдавливанием. Например, рециклированный алюминиевый сплав 3104 30% или RA 3104-30 указывает, что 30% сплава 3104 было объединено с 70% относительно чистого алюминиевого сплава 1070 для образования нового сплава, имеющего металлургическую композицию из Si, Fe, Cu и т.д., представленную в таблицах. Другие таблицы относятся к номеру 3105 и процентной доле такого сплава, обеспечиваемой в данном сплаве, такой как 20% или 40%. Подобно сплаву 3104, термин «3105» относится к алюминиевому сплаву, известному специалистам в данной области, и 20% или 40% отражают количество такого сплава, который смешивается с относительно чистым алюминиевым сплавом 1070 для образования нового сплава, который используется в металлической заготовке и применяется при способе прессования ударным выдавливанием с целью производства контейнера, такого как аэрозольный баллончик. Хотя это и не отображено в нижеследующей таблице, для создания новых сплавов также допустимо применение при данном способе скрапа материала 3004 или не являющихся скрапом слитков алюминия 3004. Таблица 1 ниже

рассматривает один пример различных композиций обсуждаемых здесь сплавов. Все представленные в таблице величины являются приближенными.

Таблица 2 иллюстрирует композиции рециклированных материалов заготовок, в которых чистый алюминий является алюминиевым сплавом 1070, а рециклируемый скрап представлен материалом 3104 в различных процентных долях. Все представленные в таблице величины являются приближенными.

Таблица 3 иллюстрирует композиции рециклированных материалов заготовок, в которых чистый алюминий является алюминиевым сплавом 1070, а материал рециклируемого скрапа представлен сплавом 3105 в различных процентных долях. Все представленные в таблице величины являются приближенными.

Таблица 4 иллюстрирует композиции рециклированных материалов заготовок, в которых чистый алюминий является алюминиевым сплавом 1070, а материал рециклируемого скрапа представлен сплавом 3004 в различных процентных долях. Все представленные в таблице величины являются приближенными.

Таблица 5 иллюстрирует композиции рециклированных материалов заготовок, в которых алюминиевый сплав 1070 объединен с рециклированным алюминиевым материалом с указанной композицией. Рециклированный алюминиевый материал представляет сплав, образованный из материала различного алюминиевого скрапа. Все представленные в таблице величины являются приближенными.

Фиг. 1 иллюстрирует способ 100 изготовления сплава из рециклированного алюминия. При том, что на Фиг. 1 иллюстрируется общий порядок реализации способа 100, способ 100 может включать большее или меньшее количество этапов, а порядок выполнения этапов может быть организован иначе, чем при иллюстрируемом на Фиг. 1 способе 100. Рециклированный алюминий подвергается обработке для изготовления заготовок, которые могут использоваться при способе прессования ударным выдавливанием. После образования заготовок данные заготовки подвергаются обработке с целью получения металлической бутылки, как показано на Фиг. 2, что более подробно обсуждается далее.

Один объект настоящего изобретения представляет собой способ изготовления рециклированного алюминиевого материала. Рециклированный алюминиевый материал заготовки может содержать алюминий оборотного скрапа и чистый алюминий, которые расплавляются и отливаются вместе для образования новой рециклированной алюминиевой заготовки. Подходящий рециклированный алюминиевый материал может включать многие 3XXX сплавы, особенно сплавы 3005, 3104, 3105, 3103, 3013 и 3003. В меньших количествах для достижения целевого химического состава могут использоваться и другие сплавы. Скрап сплава 3104 обычно имеет происхождение с предприятий, выпускающих банки для напитков. Обычным источником сплава 3005 является автомобильная промышленность. Чистый алюминий может включать алюминиевые сплавы 1070 или 1050. Разнообразные источники алюминиевого скрапа могут быть использованы в качестве источника легирующих элементов для рециклированного алюминиевого сплава настоящего изобретения. Чистые алюминиевые сплавы, такие как 1050 или 1070, могут использоваться с добавками элементов для обеспечения целевой химической композиции рециклированного алюминиевого сплава.

Плавление

Брикеты скрапа, содержащие рециклируемый алюминиевый скрап, расплавляются для облегчения смешивания с расплавленным чистым алюминием 102. Рециклируемый алюминиевый скрап может содержать алюминиевые сплавы 3005, 3104, 3105, 3003, 3013 или 3103. Когда пламя печи непосредственно взаимодействует с рециклированным алюминием, небольшое количество поверхностного алюминия окисляется. Если площадь поверхности является большой, такой как у уплотненных брикетов скрапа, количество окисленного материала и потери расплава оказываются выше, чем если бы брикеты скрапа имели бы небольшую площадь поверхности. Поэтому плавильные печи, в которых применяются косвенные методы нагрева материалов, более предпочтительны, чем те, в которых используется прямое воздействие пламени.

Более конкретно, плавление может производиться в печах нескольких типов. Например, может применяться отражательная печь 112, которая является стандартной в производстве заготовок для прессования ударным выдавливанием. Алюминий подвергается прямому воздействию пламени. При плавке уплотненных брикетов из тонкого алюминия имеется вероятность высоких потерь расплава. Поэтому применение отражательной печи 112 не является предпочтительным способом изготовления заготовок рециклированного алюминиевого сплава из-за высоких потерь расплава.

В общем случае предпочтительной является печь, в которой используется косвенный метод нагрева материалов. Печи, в которых используется косвенный метод нагрева материалов, включают, но не ограничиваются печами 110 с боковым загрузочным колодцем и вращающимися печами 104. Таким образом, в качестве печи может применяться печь 110 с боковым загрузочным колодцем. Печи с боковым загрузочным колодцем содержат алюминий и газовые горелки, передающие тепло к жидкому металлу. Затем жидкий металл используется для плавления скрапа. Печи с боковым загрузочным колодцем также имеют лопастное рабочее колесо, которое обеспечивает циркуляцию расплавленного металла по загрузочному колодцу. Алюминиевый скрап подается в загрузочный колодец с такой скоростью, чтобы материал расплавлялся в значительной степени до того, как в ходе циркуляционного движения он попадал в участок печи с боковым загрузочным колодцем, где возможно прямое воздействие пламени. Применение печи 110 с боковым загрузочным колодцем является предпочтительным способом плавки металлического скрапа для производства рециклированного алюминиевого сплава.

В качестве варианта, может применяться вращающаяся печь 104. Вращающаяся печь 104 подобна бетономешалке. Алюминиевый скрап сваливается в одном углу вращающегося цилиндра. Пламя направляется в сторону от этой области и нагревает огнеупорную футеровку. Горячая футеровка вращается, входит в контакт с алюминием и передает алюминию свою энергию. Вращающаяся печь 104 представляет предпочтительный способ плавки скрапа при производстве рециклированного алюминиевого сплава. Если применяется вращающаяся печь 104 или печь 110 с боковым загрузочным колодцем, скрап, выходящий из вращающейся печи 104 или печи 110 с боковым загрузочным колодцем, может быть расплавлен и отлит в слитки, застывший металл или чушки 106 в ходе отдельной от производства заготовок операции. Эти слитки, застывший металл или чушки могут быть расплавлены во второй отражательной печи 108 с минимальной потерей расплава, поскольку площадь поверхности в этом случае оказывается относительно малой. Если в процессе плавки действительно наблюдается повышенная потеря расплава, из ванны должен быть удален шлак.

В одном воплощении непосредственно перед литейной машиной к расплавленной смеси из сплавов алюминия добавляется борид титана (TiBor) 114, обычно непрерывной подачей алюминия с дисперсией борида титана. В качестве варианта, возможно добавление TiBor к сплаву алюминиевого скрапа во время его нахождения в печи. TiBor способен утончать в ходе обработки зернистую структуру рециклированного алюминиевого сплава. Концентрация TiBor составляет между около 1 фунт/тонна до около 2,6 фунт/тонна. В некоторых воплощениях концентрация TiBor составляет около 0,6 килограммов в метрической тонне.

Литье

После процесса плавки выполняется литье расплавленного сплава. В процессе литья при использовании одной из нескольких методик литья расплавленный сплав затвердевает в виде непрерывного сляба любого подходящего размера. В некоторых воплощениях настоящего изобретения полученные при литье слябы имеют ширину от около 8 дюймов до около 14 дюймов и толщину от около 0,75 дюйма до около 1,5 дюйма. Скорость литья должна находиться в диапазоне между около 0,55 и около 0,88 тонн/час на дюйм ширины. В некоторых воплощениях скорость литья может быть около 0,68 тонн/час на дюйм ширины.

Могут применяться различные способы литья и выбор может быть сделан из литейной машины 116 Hazelett, литейной машины 118 с ленточным кристаллизатором, двухвалковой литейной машины 120 и/или литейной машины 122 с траковым кристаллизатором. Когда применяется литейная машина 118 с ленточным кристаллизатором, расплавленный алюминий в ходе отверждения удерживается между ребристым колесом и толстой металлической лентой. Лента обертывается вокруг колеса с оборотом около 180°. И колесо, и лента охлаждаются водой с задней стороны для оптимизации и контроля отвода тепла. Этот способ, использующий литейную машину с ленточным кристаллизатором, обычно применяется при изготовлении заготовок 1070 и 1050. Однако толстая стальная лента не обладает гибкостью и неспособна прогибаться и поддерживать контакт со слябом, который сжимается при отверждении. Этот эффект с рециклированными алюминиевыми сплавами усиливается, поскольку они отверждаются в более широком диапазоне температур, чем более чистые сплавы 1050 и 1070.

В качестве варианта, может применяться литейная машина 116 Hazelett. В случае применения литейной машины 116 Hazelett расплавленный алюминий в ходе отверждения удерживается между двумя параллельными гибкими стальными лентами. Стальные блоки кристаллизатора устанавливаются друг за другом и образуют стороны литейной формы. Параллельные ленты немного наклонены вниз, чтобы позволить силе тяжести подавать расплавленный алюминий в систему. С задней стороны лент распыляется подаваемая под высоким давлением вода для оптимизации и управления отводом тепла. Эта подаваемая под давлением вода также прогибает ленту для удержания ее в контакте со сжимающимся при отверждении слябом. Это отклонение ленты обеспечивает возможность производства с помощью литейной машины 116 Hazelett широкого ассортимента алюминиевых (и других) сплавов. Способ с применением литейной машины Hazelett обычно используется для производства архитектурной алюминиевой полосы, а также может применяться для получения заготовок, применяемых при прессовании ударным выдавливанием.

В качестве варианта, может применяться двухвалковая литейная машина 120. Когда применяется двухвалковая литейная машина 120, расплавленный алюминий удерживается между двумя вращающимися в противоположных направлениях, охлаждаемыми водой в процессе отверждения валками. Данный способ обеспечивает очень небольшую зону отверждения и поэтому ограничивается относительно тонкими «слябами». При такой толщине термин «полоса», по-видимому, будет более точным, чем «сляб». Этот способ обычно используется в производстве алюминиевой фольги.

В качестве варианта, может применяться литейная машина 122 с траковым кристаллизатором. Когда применяется литейная машина 122 с траковым кристаллизатором, расплавленный алюминий во время отверждения удерживается между серией установленных цепочкой стальных блоков, которые образуют стороны литейной формы. Данные блоки являются водоохлаждаемыми в целях оптимизации и управления отводом тепла.

На компоненты литейной машины, которые входят в контакт со слябом, может наноситься смазывающий порошок. Более конкретно, по мере необходимости может применяться графитовая или кварцевая пудра. В ходе и вслед за выполнением процесса литья важно регулирование температуры. Во время выполнения литья, независимо от используемого способа литья, необходимо тщательно контролировать скорость охлаждения и температурный профиль сляба в процессе отверждения. Для обеспечения этого литейная машина 118 с ленточным кристаллизатором снижает скорость потока охлаждающей воды. Если применяется литейная машина 116 Hazelett, может использоваться поток воды для осуществления общего контроля и газовый поток по слябу для выполнения точных корректировок температуры. Должны контролироваться условия окружающей среды, особенно воздушные потоки вблизи литейной машины. Это регулирование потоков воздуха является особенно важным в случае использования для корректировки температуры сляба газового потока.

Также необходимо тщательно управлять температурой сляба на выходе из литейной машины. Температура выхода сляба из литейной машины должна превышать около 968°F, однако максимальная температура любой части сляба, выходящего из литейной машины, должна составлять менее около 1080°F.

Прокатка

После литья толщина сляба с помощью стана 124/126 горячей прокатки и стана 130/132 холодной прокатки уменьшается от около 1,10-1,38 дюйма до определенной толщины между около 0,118 дюйма и около 0,551 дюйма. Относительное снижение толщины, достигаемое в стане 124/126 горячей прокатки и стане 130/132 холодной прокатки, значительно воздействует на металлургическую структуру зерна конечного продукта. Толщина сляба на выходе стана горячей прокатки может варьировать. В некоторых воплощениях толщина сляба после стана 124/126 горячей прокатки составляет между около 0,236 дюйма и около 0,709 дюйма. Для достижения указанной толщины слябы проходят между двумя вращающимися в противоположных направлениях валками с зазором менее толщины поступающего сляба при том, что сляб все еще находится при высокой температуре между около 842°F и около 1022°F. Прокатные станы бывают двух обычно применяемых конструкций. Самый распространенный - двухвалковый стан, в котором имеется только два вращающихся во встречном направлении валка, которые входят в контакт со слябом/полосой. Двухвалковые прокатные станы применяются для получения желаемой толщины. При этом может использоваться различное количество прокатных станов: 1, 3 и т.д. При необходимости возможно применение новой разработки - четырехвалкового стана, у которого два рабочих валка, вращающихся во встречном направлении, дублируются валками большего размера. При необходимости может использоваться дополнительный стан 126 горячей прокатки. В качестве варианта, может быть применено множество станов горячей прокатки и для достижения указанной толщины слябы могут повторно направляться к стану 124/126 горячей прокатки.

В ходе горячей прокатки 124/126 материал сплава может динамически перекристаллизовываться и/или восстанавливаться. Эта перекристаллизация и/или восстановление представляет собой процесс самоотжига, происходящего под действием теплоты в слябе/полосе. Температуры, при которых может происходить динамическая перекристаллизация и/или восстановление, варьируют в зависимости от состава сплава и поэтому для 1050/1070 и рециклированных алюминиевых сплавов могут различаться. В большинстве примеров температура для динамической перекристаллизации и/или восстановления материала рециклированного алюминиевого сплава составляет между около 662°F и около 1022°F.

Вслед за станом 124/126 горячей прокатки горячекатаная полоса погружается в закалочную ванну 128. Закалочная ванна 128 содержит воду, которая уменьшает температуру полосы до близкой к окружающей. Вслед за закалкой полоса подвергается обработке на стане 130/132 холодной прокатки. Полоса может находиться при температуре окружающей среды и пропускаться между двумя встречно вращающимися валками с зазором менее толщины поступающей полосы. Обычно для получения желаемой толщины могут быть использованы два прокатных стана. Однако может применяться и различное количество прокатных станов: 1, 3 и т.д. При температуре окружающей среды холоднокатаная полоса не перекристаллизовывается. Эта холодная обработка вызывает увеличение предела текучести материала и снижение пластичности. Станы 130/132 холодной прокатки могут иметь двухвалковые и четырехвалковые конструкции. Четырехвалковая конфигурация может обеспечивать лучшее регулирование толщины и поэтому существенно более предпочтительна в течение холодной прокатки, когда достигается конечная толщина. При необходимости может использоваться дополнительный стан 132 холодной прокатки. В качестве варианта, может быть применено множество станов холодной прокатки и для достижения указанной толщины слябы могут повторно направляться к стану 130/132 холодной прокатки.

Относительные показатели снижения толщины, обеспечиваемые при обработке на стане 124/126 горячей прокатки и стане 130/132 холодной прокатки, оказывают большое влияние на восстановление и кинетику перекристаллизации в течение отжига. Оптимальное соотношение варьирует с содержанием сплава, мощностью прокатного стана и конечной толщиной полосы.

Внутреннее трение в полосе заставляет температуру в течение холодной прокатки 130/132 повышаться, разогревая полосу. Поэтому после обработки на стане 130/132 холодной прокатки на протяжении между около 4 часов около 8 часов полосы могут быть подвергнуты естественному охлаждению 134 до температуры между около 59°F и около 122°F, предпочтительно около 77°F. В качестве варианта, охлажденная полоса обычно помещается на выдержку, чтобы позволить ей вернуться к температуре окружающей среды.

Охлажденные полосы подвергаются операции вырубания 136. Охлажденная полоса разматывается и подается в блок штампов, установленный в прессе. Блок штампов вырезает из полосы круглые заготовки, хотя понимается, что в зависимости от формы матрицы и/или желательного конечного продукта может использоваться заготовка любой формы, такой как треугольная, овальная, круглая, квадратная, ромбовидная, прямоугольная, пятиугольная или другая подобная. Пробивной инструмент может быть модифицирован с целью недопущения образования задиров. В качестве примера, инструмент может быть модифицирован таким образом, чтобы закругление рельефа матрицы составляло между около 0,039 дюйма под около 25° и около 0,050 дюйма под 29°.

Отжиг

При необходимости вырубленные заготовки нагреваются для обеспечения перекристаллизации зерна и в идеальном случае образования гомогенной, равноосной зернистой структуры. Данный процесс снижает прочность материала и увеличивает пластичность. Отжиг может выполняться отжигом 138 в камерной печи и/или непрерывным отжигом 140.

Когда вырубленные заготовки являются подвергнутыми отжигу 138 в камерной печи, такие вырубленные заготовки могут быть свободно загружены в удерживающее устройство, такое как корзины из проволочной сетки. Несколько удерживающих устройств могут быть уложены стопкой в печи. Крышка печи закрывается, и заготовки могут быть нагреты до целевой температуры и выдержаны в течение определенного времени. Целевая температура внутри печи предпочтительно составляет между около 878°F и около 1112°F на протяжении между около 5 и около 9 часов, хотя продолжительность отжига и температура тесно взаимосвязаны и зависят от состава сплава заготовки. Печь может быть выключена и заготовки оставляются для медленного охлаждения в печи. Из-за большой массы находящихся в печи вырубленных заготовок может иметься значительная несогласованность в температуре заготовок. Упакованные заготовки с внешней стороне упаковки достигают высокой температуры быстрее. Центральные заготовки разогреваются медленнее и никогда не достигают максимальной температуры, достигаемой периферийными заготовками. Кроме того, воздушное охлаждение заготовок может сделать возможным образование оксидов. Для предупреждения или ослабления образования оксидов в печи во время ее нахождения в разогретом состоянии и/или при охлаждении может циркулировать инертный газ. В качестве варианта, отжиг 138 в камерной печи может производиться в инертной атмосфере или под вакуумом.

В качестве варианта, вырубленные заготовки могут быть подвергнуты непрерывному отжигу 140. Когда вырубленные заготовки непрерывно отжигаются 140, такие заготовки свободно распределяются на сетчатой металлической ленте, пропускаемой через мультизональную печь. Вырубленные заготовки быстро нагреваются до пиковой температуры металла и затем быстро охлаждаются. Такая операция может выполняться в среде воздуха. Пиковая температура металла вырубленных заготовок составляет между около 842°F и около 1058°F. Пиковая температура металла влияет на конечные металлургические характеристики. Пиковая температура для оптимальных металлургических характеристик зависит от состава сплава. Непрерывный отжиг 140 является предпочтительным способом для изготовления заготовок из рециклированного алюминиевого сплава. Непрерывный отжиг 140 обеспечивает два преимущества перед отжигом в камерной печи. Во-первых, более короткое время выдержки при высокой температуре уменьшает образование оксидов на поверхности заготовки. Оксиды алюминия являются предметом беспокойства, однако основную озабоченность вызывают оксиды магния из-за их чрезвычайно выраженной абразивной природы. Увеличенные количества оксида магния на поверхности вырубленных заготовок могут вызвать чрезмерное царапанье инструмента, применяемого в процессе прессования ударным выдавливанием. При увеличенной длине эти царапины являются недопустимым дефектом качества. Во-вторых, точно контролируемый и однородный термический цикл, включающий быстрое нагревание, ограниченное время нахождения при повышенной температуре и быстрое охлаждение непрерывного отжига 140, приводит к улучшенной и более однородной металлургической структуре зерна. Это, в свою очередь, делает возможным производство IE контейнеров с более высокой прочностью. Более высокая прочность контейнеров позволяет делать более легкие IE контейнеры. Фигура 3 иллюстрирует температурные кривые непрерывного способа отжига.

Отделочная обработка

При необходимости поверхность вырубленных заготовок может быть подвергнута отделочной обработке с приданием поверхности вырубленных заготовок шероховатости. Для выполнения отделочной обработки вырубленных заготовок могут быть применены различные способы. В одном воплощении может быть применен способ галтовки 142. Большое количество вырубленных заготовок помещается в барабан или другой контейнер и барабан приводится во вращение и/или подвергается вибрации. При падении одних заготовок на другие заготовки на одной или обеих заготовках могут образовываться вмятины. Цель придания поверхности шероховатости состоит в том, чтобы увеличить площадь поверхности вырубленной заготовки и создать выемки для удержания смазки. Большие поверхности вырубленных заготовок также могут отделываться вместе с поверхностями среза.

В другом воплощении может быть применен способ дробеструйной обработки 144. При способе дробеструйной обработки 144 большое количество заготовок помещается в закрытый барабан и подвергается бомбардировке дробью из алюминия или других материалов. Дробь образует на поверхностях заготовок мелкие вмятины. Заготовки слегка перемешиваются и таким образом алюминиевая дробь контактирует со всеми поверхностями заготовки. Дробеструйная обработка 144 является предпочтительным способом при получении заготовок рециклированного алюминиевого сплава и показано, что интенсивная дробеструйная обработка оказывается наиболее эффективной при удалении с поверхностей заготовок оксидов. Это удаление поверхностных оксидов является особенно важным для удаления плотно пристающих оксидов магния, которые, если они не удаляются с заготовки, приводят к образованию на IE контейнерах царапин.

Обработка заготовки

Фигура 2 иллюстрирует способ 200 производства металлической бутылки 250 с использованием заготовки, полученной из материала рециклируемого скрапа согласно способу 100, демонстрируемому на Фиг. 1. При том, что на Фиг. 2 иллюстрируется общий порядок реализации способа 200, способ 200 может включать большее или меньшее количество этапов, а порядок выполнения этапов может быть организован иначе, чем показано на Фиг. 2. Одно воплощение металлической бутылки 250 настоящего изобретения иллюстрируется на Фиг. 4А.

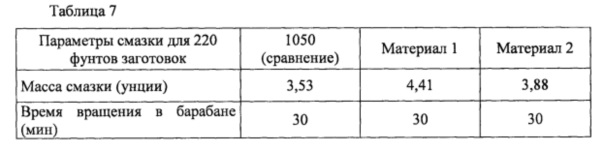

Может быть применен способ смазки заготовки 202, при котором заготовки при перемешивании приводятся в беспорядочное движение вместе с порошкообразной смазкой. Специалистам в данной области понятно, что использоваться может любая подходящая смазка. В типичном случае используется около 3,53 унции смазки на 220 фунтов массы заготовок. Перемешивание смазки с заготовками заставляет смазку налипать на заготовки. Если заготовкам придана шероховатость, то перемешивание заготовок со смазкой приведет к накоплению смазки в выемках, образовавшихся в течение отделочной обработки.

После выполнения процесса смазки 202 заготовок смазанные заготовки подвергаются процессу 204 прессования ударным выдавливанием. Более конкретно, смазанные заготовки помещаются в имеющую точную форму матрицу из цементированного карбида. На смазанную заготовку воздействует стальной пуансон также точной формы, и алюминий экструдируется в обратном направлении из матрицы. Формы оснастки диктуют толщину стенки участка экструдированной трубы металлической бутылки 250. Хотя этот способ, именуемый обратной экструзией, широко известен, специалистам в данной области очевидно, что также возможно применение и процесса прямой экструзии или комбинации обратной и прямой экструзии. В некоторых воплощениях настоящего изобретения оснастка из пуансона и матрицы имеет такую форму, чтобы образовывать резьбу на экструдированной металлической бутылке 250.

При необходимости может быть выполнена вытяжка 206 стенок. Металлическая бутылка 250 может пропускаться между пуансоном и протяжным штампом с отрицательным зазором. В одном воплощении вытяжка 206 стенок утоньшает стенку трубы. В другом воплощении вытяжка 206 стенок осуществляется на трубе с целью увеличения толщины области, которая станет областью 266 резьбы участка 258 горлышка металлической бутылки 250, до величины между около 0,0125 дюйма и около 0,0155 дюйма. Толщина области 266 резьбы выше толщины участка 252 корпуса металлической бутылки 250, что делает более прочной область 266 резьбы без увеличения количества металла, используемого для образования остальной части металлической бутылки 250, и, таким образом, снижается расход материала на производство каждой металлической бутылки. Более высокая прочность рециклированного алюминиевого сплава увеличивает показатель отклонения матрицы. Поэтому для достижения желаемой толщины стенки требуется матрица меньшей величины. Этот дополнительный процесс оптимизирует распределение материалов и сохраняет в прямом состоянии трубы большей длины.

При необходимости после прессования ударным выдавливанием 204 или вытяжки 206 стенок может быть выполнено формование 208 купола на донной части 254 металлической бутылки 250. Весь купол или участок купола может быть образован либо в конце вытягивающего усилия, либо в гратоснимателе.

Затем металлическая бутылка 250 подвергается чистке 210 щеткой для удаления поверхностных дефектов. Вращающаяся металлическая бутылка 250 зачищается колеблющейся металлической или пластмассовой, в типичном случае нейлоновой щеткой. Кроме того, чистка 210 может выполняться в случаях, когда металлическая бутылка 250 подвергалась операциям вытяжки 206 стенок и/или получения 208 купола.

Вслед за чисткой 210 металлическая бутылка 250 промывается 212 щелочным раствором для удаления смазки и других остатков органических веществ. Щелочной раствор для промывки 212 может содержать гидроксид натрия, или, в качестве варианта, гидроксид калия, или другие подобные реагенты, известные специалистам в данной области.

Покрытия

На внутреннюю часть металлической бутылки 250 в типичном случае наносится покрытие 214А с помощью эжекторной трубки. В одном воплощении покрытие может быть покрытием на эпоксидной основе. Покрытие может быть нанесено с применением любого подходящего способа, включая, но не ограничиваясь распылением, окрашиванием, напылением щеткой, погружением или другими подобными. Покрытие термически отверждается 214 В при температуре между около 392°F и около 482°F в течение времени между около 5 и около 15 минутами.

На наружную часть металлической бутылки 250 обычно наносится грунтующее покрытие 216А. Такое грунтующее покрытие может быть белым или прозрачным грунтом. Покрытие может быть нанесено с применением любого подходящего способа, включая, но не ограничиваясь распылением, окрашиванием, напылением щеткой, погружением или другими подобными. Покрытие термически отверждается 216В при температуре между около 230°F и около 356°F в течение времени между около 5 и около 15 минутами.

Также на загрунтованную металлическую бутылку 250 могут наноситься краски для декоративной печати 218А с тем, чтобы нанести фирменные знаки, логотипы, художественное оформление, информацию о продукте и/или другие предпочтительные обозначения. Краски для декоративной печати могут быть нанесены с применением любого подходящего способа, включая, но не ограничиваясь распылением, напылением щеткой, погружением или другими подобными. При необходимости металлическая бутылка 250 может быть декорирована с помощью литографии или других способов печати, таких как офсетная печать, офсетная печать без увлажнения, глубокая печать, металлография, трафаретная печать, тампонная печать и чернильно-струйная печать. Способы и устройство, применяемые для декорирования металлических контейнеров, раскрываются в предварительной патентной заявке США №61/833 799, во всей ее полноте включенной здесь посредством ссылки. Краски для декоративной печати могут быть краской на нелаковой основе или любыми другими подходящими красками, включая термохромные краски. Краски для декоративной печати термически отверждаются 218В при температуре между около 248°F и около 356°F в течение времени между около 5 и около 15 минутами.

На металлическую бутылку 250 наносится 220А прозрачное лаковое покрытие. Лак может быть нанесен с применением любого подходящего способа, включая, но не ограничиваясь распылением, окрашиванием, напылением щеткой, погружением или другими подобными. Лак термически отверждается 220В при температуре между около 302°F и около 392°F в течение времени между около 5 и около 15 минутами. Покрытия защищают металл участка корпуса от контакта с оснасткой, коррозии и/или защищают содержимое металлической бутылки. При необходимости одно или несколько покрытий могут быть отверждены 214В, 216В, 218В, 220В с применением любого другого подходящего способа, известного специалистам в данной области, включая использование ультрафиолетового света.

Образование купола

При необходимости образование 222 купола может быть выполнено или закончено на донной части металлической бутылки 250. Образование 222 купола может быть закончено именно на данном этапе для обеспечения возможности распространения декорирования на поверхность, обеспечивающую устойчивость металлической бутылки 250. Преимущество двухстадийной операции получения купола (до обрезки кромок 230 и перед образованием горлышка 224) состоит в том, что слой грунта продолжается на поверхность, обеспечивающую устойчивость готовой банки.

Образование горлышка и формование

В ходе множества последовательных операций диаметр отверстия 260 металлической бутылки 250 может быть уменьшен способом, называемым «образование горлышка» 224. Способы и устройство, применяемые для образования горлышка в металлических контейнерах, раскрыты в патенте США №4403493, патенте США №4693108, патенте США №4 732 027, патенте США №5138858, патенте США №5448903, патенте США №5469729, патенте США №5713235, патенте США №5778723 и патенте США №7140223, каждый из которых включен здесь во всей его полноте посредством ссылки. Число этапов обжатия зависит от степени уменьшения диаметра металлической бутылки 250 и формы горлышка 258. Для материала рециклированного алюминиевого сплава в целом при образовании горлышка предполагается выполнение большего количества этапов. Кроме того, поскольку содержание рециклированного алюминиевого сплава меняется, можно ожидать каких-либо корректировок. Например, одна модификация требует изменения в некоторых случаях центральных направляющих образования горлышка. При работе с металлическими бутылками 250 из облегченного рециклированного алюминиевого сплава, которые имеют меньшую толщину в верхней части, требуется установка центральных направляющих большего размера.

При необходимости может быть подвергнут формованию корпус 252 металлической бутылки 250. Формование 226 может производиться на различных этапах. Количество этапов формования зависит от композиции рециклированного алюминиевого сплава и толщины стенки металлической бутылки 250. В одном воплощении рециклированный алюминиевый сплав может потребовать дополнительных стадий формования по сравнению с традиционным IE способом, при котором применяются стандартные сплавы. Подобно операции образования горлышка, при формовании металлических бутылок 250, изготавливаемых из рециклированного алюминиевого сплава настоящего изобретения, должно применяться большее количество этапов последовательно усиливающегося формования. В еще одном воплощении число этапов формования подобно числу этапов формования, применяемых для формования металлических бутылок, получаемых способом D&I.

Тиснение

При необходимости обрабатывающий инструмент может перемещаться перпендикулярно оси контейнера и выполнять тиснение 228 рельефа на металлической бутылке 250. При использовании материала рециклированного алюминиевого сплава прикладываемое при тиснении 228 усилие может быть выше, чем в случае использования традиционного материала для прессования ударным выдавливанием, вследствие более высокой по сравнению со сплавами 1070 или 1050 прочности.

Вытяжка стенок

При необходимости может быть выполнена вытяжка 206 стенок. В одном воплощении вытяжка 206 стенок утоньшает по меньшей мере один участок стенки трубы. В другом воплощении на трубе осуществляется вытяжка 206 стенок, включая область, которая станет областью 266 резьбы, с целью регулирования толщины в области, которая станет областью 266 резьбы участка горлышка 258 металлической бутылки 250, в пределах между около 0,0125 дюйма и около 0,0155 дюйма. Толщина стенки может вытягиваться до конечной толщины, которая варьирует по оси металлической бутылки. Толщина области 266 резьбы в целом выше толщины участка 252 корпуса металлической бутылки 250, делая более прочной область 266 резьбы без увеличения количества металла, используемого для образования остальной части металлической бутылки 250, и, таким образом, снижая расходы материала на производство каждой металлической бутылки.

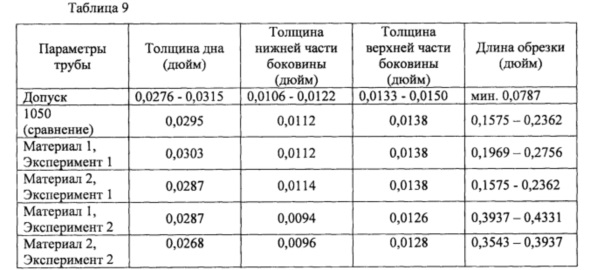

Обрезка кромок и завальцовка

Наплывы металла при образовании горлышка 224 могут создавать неравномерную, нагартованную кромку. Поэтому кромка перед завальцовкой выравнивается обрезкой 230. Из-за анизотропных различий рециклированный алюминиевый сплав в ходе образования горлышка 224 утолщается с различными профилями. Поэтому при высоких уровнях обжатия и высоком содержании сплава могут потребоваться дополнительные операции обрезки.

В некоторых воплощениях открытая кромка контейнера завальцовывается 232, чтобы создать приподнятую поверхность для аэрозольного клапана. В случае бутылок для напитков завальцовка может принимать кроненпробку или на ней может быть образована резьба для навинчивания колпачка или другой крышки. При необходимости с верха завальцовки может сниматься небольшое количество материала, что известно как образование измельчающего раструба 234. Измельчающий раструб 234 может потребоваться для установки некоторых аэрозольных клапанов.

Образование резьбы

Далее с обращением к Фиг. 4А показано образование резьбы 235 на участке горлышка 258 металлической бутылки 250 в ходе ряда последовательных операций. Металлическая бутылка 250 имеет участок 252 корпуса с донным куполообразным участком 254. Участок 252 корпуса также имеет участок 256 боковины с нижним участком 256А боковины, средним участком 256В боковины и верхним участком 256С боковины. Участок 252 корпуса имеет участок 258 горлышка, продолжающийся вверх от верхнего участка 256С боковины. Участок 258 горлышка имеет предварительно образованный 266 участок резьбы, на котором будет образована резьба 264. На самом верхнем участке участка горлышка 258 располагается отверстие 260.