ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка претендует на приоритет в соответствии с §119(е) Кодекса законов США 35 как Предварительная заявка на патент США, серийный номер 61/535,807, поданная 16 сентября 2011 г. и включенная в настоящий документ во всей своей полноте посредством ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение в основном относится к сплавам, которые, помимо прочих, созданы из переработанных материалов и используются в производстве алюминиевых контейнеров с применением технологического процесса, известного под названием «ударное прессование». В частности, настоящее изобретение имеет отношение к методам, устройствам и составам сплавов, применяемым при изготовлении заготовок, которые используются в производстве контейнеров и других изделий, создаваемых путем ударного прессования.

ПРЕДПОСЫЛКИ СОЗДАНИЯ

Ударное прессование - это технологический процесс, применяемый в производстве металлических контейнеров и других изделий уникальной формы. Данная продукция изготавливается, как правило, из размягченной металлической заготовки, в состав которой входит сталь, магний, медь, алюминий, олово или свинец. Контейнер образуется внутри ограничительной матрицы из холодной заготовки, с которой штамп входит в контакт. В результате силового воздействия штампа металлическая заготовка деформируется с внутренней стороны в области штампа, а также со стороны матрицы параллельно наружной поверхности. Когда начальная форма сформирована, контейнер или другое устройство извлекается из штампа обратным выталкивателем, после чего используются подрезные и фасонные резцы для создания предпочтительной формы устройства. Ударно-вытяжная штампованная тара традиционно включает в себя аэрозольные баллончики и другие емкости высокого давления, для которых имеет значение высокая прочность, и поэтому для их производства используются утолщенный лист металла и более тяжелые материалы, в отличие от обычной алюминиевой тары для напитков. Ввиду наличия требований к толщине и прочности этих контейнеров стоимость их изготовления может быть значительно выше по сравнению с обычными металлическими контейнерами для напитков, для которых обычно используется алюминий 3104. В обычном процессе ударного прессования используется почти чистый или «первичный» алюминий, что обусловлено его уникальными физическими характеристиками. Часто его называют алюминием «1070» или «1050», так как это по меньшей мере на 99,5% чистый алюминий.

Принимая во внимание трудности создания сложных форм из мягких металлов, таких как алюминий, для нормальной работы технологического процесса ударного прессования должны быть предусмотрены критические металлургические характеристики. Это подразумевает, помимо прочего, использование очень чистых, мягких алюминиевых сплавов, которые обычно содержат по меньшей мере около 99% чистого первичного алюминия. Ввиду наличия этого требования использование переработанных материалов, например сплавов на основе алюминия 3104, 3105 или 3004 из алюминиевого лома, не представлялось возможным для применения в технологическом процессе ударного прессования с целью изготовления аэрозольных баллончиков и емкостей для напитков.

Таким образом, возникает существенная потребность в поиске легкого и в то же время прочного алюминиевого сплава для создания ударно-вытяжной штампованной тары и других полезных изделий, а также в использовании алюминиевого лома, получаемого в ходе других производственных процессов. Это принесет пользу окружающей среде и позволит сохранить ценные природные ресурсы.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Таким образом, настоящее изобретение предполагает построение новой системы, устройства и методов применения таких материалов алюминиевого лома, как алюминий 3104, 3004, 3003, 3013, 3103 и 3105 в сочетании с другими металлическими материалами для создания уникального и нового алюминиевого сплава, который может использоваться в технологическом процессе ударного прессования для формирования различных формованных контейнеров и других изделий. Хотя в данном документе применяется обобщенное название «контейнеры», следует понимать, что текущий процесс и составы сплавов могут использоваться в процессе ударного прессования для создания любых видов формованных контейнеров и других изделий промышленного производства.

Поэтому в одном из вариантов осуществления настоящего изобретения для создания металлического контейнера в процессе ударного прессования новый сплав представлен в начальной форме металлической заготовки. Для создания нового повторно используемого сплава в одном из вариантов в состав сплава входит переработанный алюминий 3105 или 3104 и относительно чистый алюминий 1070. В одном варианте повторно используемый алюминиевый сплав, на 40% состоящий из сплава 3104, смешан со сплавом 1070, в состав которого входят следующие элементы:

приблизительно 98,47% алюминия;

приблизительно 0,15% кремния;

приблизительно 0,31% железа;

приблизительно 0,09% меди;

приблизительно 0,41% марганца;

приблизительно 0,49% магния;

приблизительно 0,05% цинка;

приблизительно 0,02% хрома;

и приблизительно 0,01% титана.

В соответствии с данными таблиц, формулами изобретения и подробным описанием ниже в данном документе представлены и рассмотрены различные составы алюминиевых сплавов. Для достижения удовлетворительных результатов в каждом сплаве количество каждого элемента, например кремния (Si), железа (Fe), меди (Cu) и т.д., может варьироваться приблизительно в пределах 15%. Кроме того, специалистам в данной области ясно, что нет необходимости в том, чтобы новые составы сплавов, описанные здесь и используемые в процессе ударного прессования, состояли полностью или частично из переработанных элементов и сплавов. Напротив, сплавы могут быть получены и смешаны из основных материалов, которые не были использованы или задействованы ранее в предыдущих продуктах или процессах.

В другом аспекте настоящего изобретения новый технологический процесс может быть предложен для образования уникальных сплавов и включает, помимо прочего, смешивание различных отходов сплавов с другими первичными металлами с целью создания уникального сплава, специально адаптированного для использования в процессе ударного прессования.

Еще в одном аспекте настоящего изобретения специальные инструменты, например подрезные резцы, и другие устройства, хорошо известные в области производства контейнеров, предполагается использовать с новыми сплавами и во взаимодействии с процессом ударного прессования. Кроме того, предполагается, что настоящее изобретение может применяться также в последующих новых технологиях производства, связанных с использованием новых составов сплавов.

В очередном аспекте настоящего изобретения представлен отдельно формованный контейнер или другое изделие, состоящие из одного или нескольких новых повторно используемых сплавов, предлагаемых и описанных в настоящем документе. Хотя эти контейнеры больше всего подходят для аэрозольных баллончиков и других типов емкостей высокого давления, описанные здесь составы и технологические процессы могут быть использованы для формованного металлического контейнера любого типа.

В различных вариантах осуществления настоящего изобретения предлагаются легкие контейнеры, в состав которых входят повторно используемые материалы. Предоставляется возможность реализовать по крайней мере одно из следующих преимуществ: отношение предела прочности к массе; давление разрыва; давление деформации; сопротивление вдавливанию; устойчивость к царапинам или истиранию; и/или уменьшение веса и содержания металла. Рассматриваются также возможности реализации других преимуществ. Кроме того, аспекты и отличительные признаки настоящего изобретения предполагают возможности для создания контейнеров с повышенной устойчивостью к обратному отжигу, что позволяет использовать материалы выстилания тары, имеющие более высокую температуру затвердевания. В различных вариантах осуществления предполагается применение сплава для изготовления ударно-вытяжной штампованной тары с повышенной устойчивостью к обратному отжигу, в результате чего улучшаются эксплуатационные показатели контейнеров, и для использования покрытий, требующих более высоких значений температуры затвердевания. Рассматриваются также конструкции контейнеров и чертежи инструментов для изготовления таких контейнеров.

В различных вариантах осуществления настоящего изобретения предусматривается использование алюминиевых заготовок и соответствующего повторно используемого материала, из которых изготавливается ударно-вытяжная штампованная тара. Переработанным материалом могут быть промышленные или потребительские отходы металлов, использование которых повышает общую эффективность продукта и технологического процесса. В значительной части существующего лома, например отходов при производстве кружек или чашек, содержится более высокая концентрация легирующих элементов по сравнению с основным сплавом 1070, используемым в настоящее время. Эти легирующие элементы, наряду с тем, что они предлагают различные ценовые и экологические преимущества, изменяют металлургические характеристики алюминия. Например, добавление этих элементов увеличивает диапазон температуры затвердевания. Таким образом, существуют проблемы, связанные с отливкой. При повышении предела текучести пластичность снижается, и возникают проблемы, связанные, к примеру, с прокаткой полосы. Известно, что характеристики рекристаллизации изменяются, и это влечет за собой необходимость в потенциальных изменениях условий термомеханической обработки, включая помимо прочего: температуру прокатки, вытяжку, температуру отжига, процесс отжига и/или продолжительность отжига. Повышенный предел прочности на разрыв и предел текучести увеличивают тоннажные нагрузки при штамповании заготовок.

Кроме того, шероховатость поверхности и смазка заготовок настоящего изобретения являются критически важным условием в связи с измененными металлургическими характеристиками. Тоннажные нагрузки на экструзионном прессе, как правило, выше при использовании заготовок, предусмотренных настоящим изобретением. В различных вариантах осуществления повышенная прочность материалов в настоящем изобретении позволяет достичь стандартных эксплуатационно-технических характеристик контейнеров при значительно меньшей массе контейнера и/или толщине его стенок.

Таким образом, в одном аспекте настоящего изобретения предлагается способ изготовления заготовки, которая используется в процессе ударного прессования, из материала на основе переработанного лома, и заключается этот метод в следующем:

предлагается металлический лом, содержащий по крайней мере один из алюминиевых сплавов 3104, а также 3004, 3003, 3013, 3103 и 3105;

как минимум один из указанных алюминиевых сплавов 3104, а также 3004, 3003, 3013, 3103 и 3104 смешивается, как упоминалось выше, с относительно чистым алюминиевым сплавом для создания повторно используемого алюминиевого сплава;

к указанному выше повторно используемому алюминиевому сплаву добавляется материал из борида титана;

после нагрева создается заготовка с указанным выше повторно используемым алюминиевым сплавом;

указанная выше заготовка из указанного выше повторно используемого алюминиевого сплава деформируется в предпочтительную форму в процессе ударного прессования для создания формованного контейнера.

Раздел «Краткое изложение сущности изобретения» ни в коей мере и ни в каком объеме не должен интерпретироваться как типичный образец описания настоящего изобретения. Описание настоящего изобретения изложено с разными уровнями детализации в разделе «Краткое изложение сущности изобретения», а также на прилагаемых чертежах и в разделе «Подробное описание изобретения», и никакие ограничения в отношении объема описания настоящего изобретения в разделе «Краткое изложение сущности изобретения» не планировались: ни путем включения, ни путем невключения элементов, компонентов и т.д. Дополнительные аспекты описания настоящего изобретения станут более очевидными в разделе «Подробное описание изобретения», в частности, когда они будут представлены вместе с чертежами.

Эти и другие преимущества будут очевидны из описания изобретения (изобретений), представленных в настоящем документе. Вышеописанные варианты, задачи и конфигурации не являются ни окончательными, ни исчерпывающими. Разумеется, возможны другие варианты осуществления изобретения при условии использования, по отдельности или в сочетании, одного или нескольких отличительных признаков, изложенных выше или подробно описанных ниже. В дальнейшем краткое изложение сущности изобретения ни в коей мере и ни в каком объеме не должно интерпретироваться как типичное представление настоящего изобретения. Настоящее изобретение изложено с разными уровнями детализации в кратком изложении сущности изобретения, а также на прилагаемых чертежах и в разделе подробного описания изобретения, и никакие ограничения в отношении объема настоящего изобретения в кратком изложении сущности изобретения не планировались: ни путем включения, ни путем невключения элементов, компонентов и т.д. Дополнительные аспекты настоящего изобретения станут более очевидными в разделе подробного описания изобретения, в частности, когда они будут представлены вместе с чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

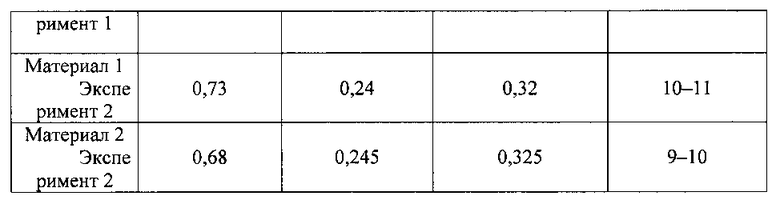

На рис. 1 изображен метод изготовления заготовки сплава, созданного из повторно используемого алюминиевого материала.

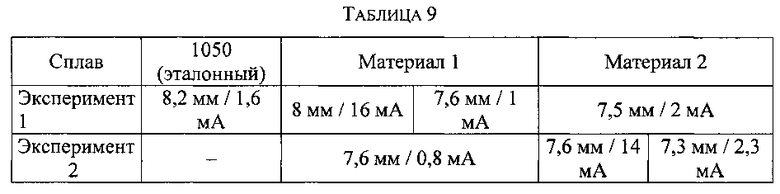

На рис. 2 изображен метод ударного прессования для использования вместе с повторно используемым алюминиевым материалом.

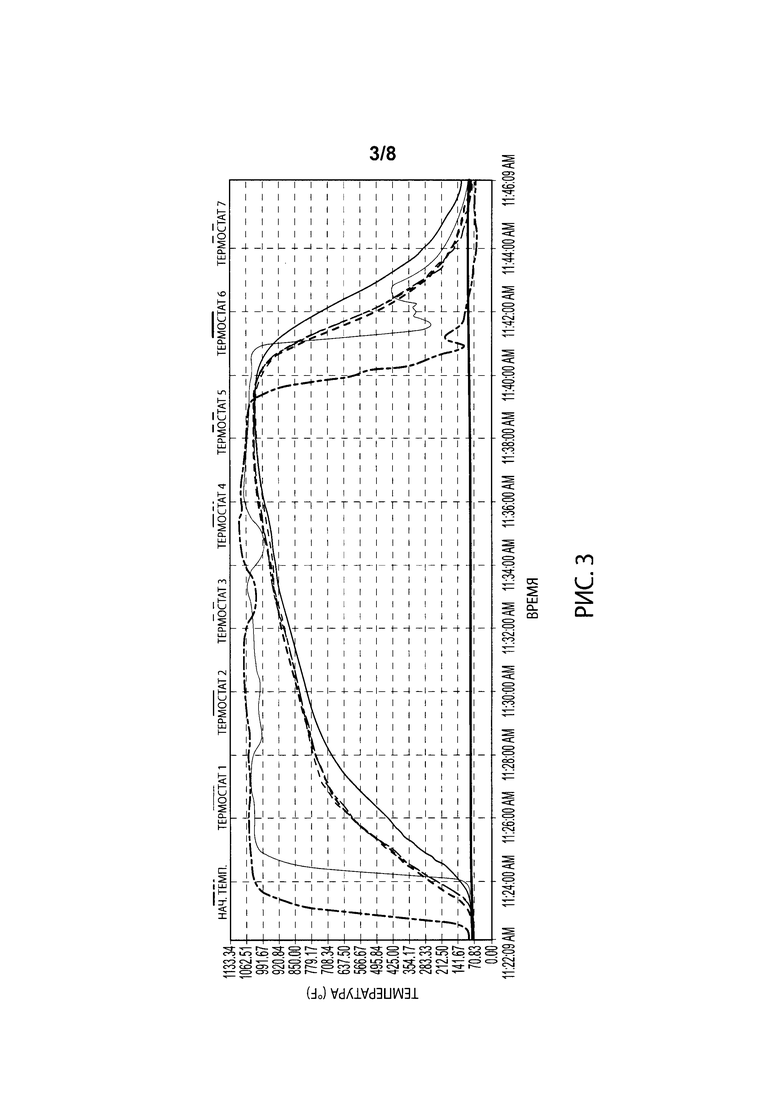

На рис .3 изображен процесс непрерывного отжига.

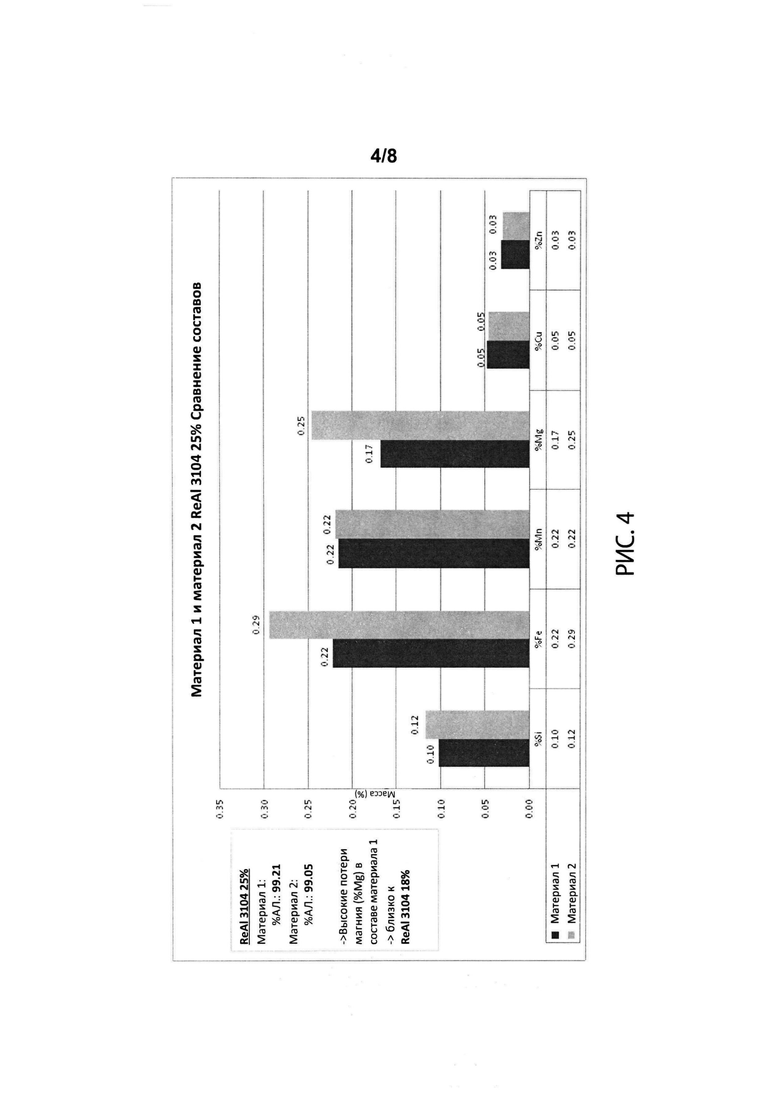

На рис. 4 изображено сравнение составов материала 1 и материала 2.

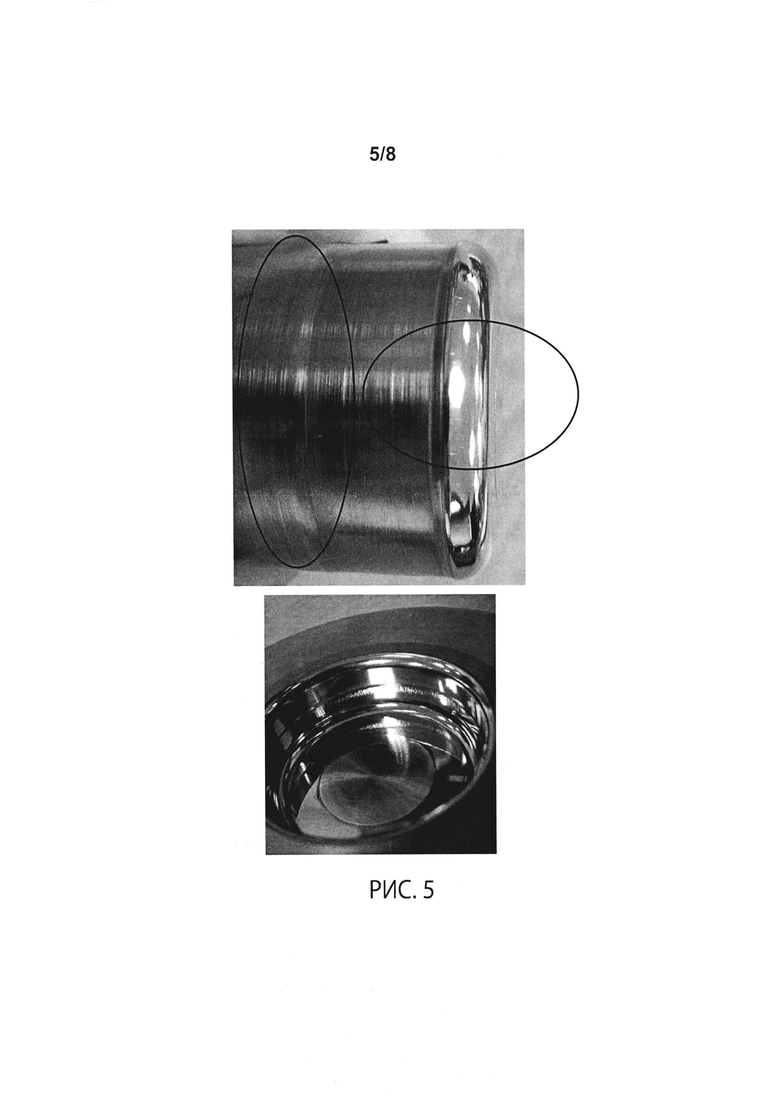

На рис. 5 изображены головка штампа и матрица для прессования.

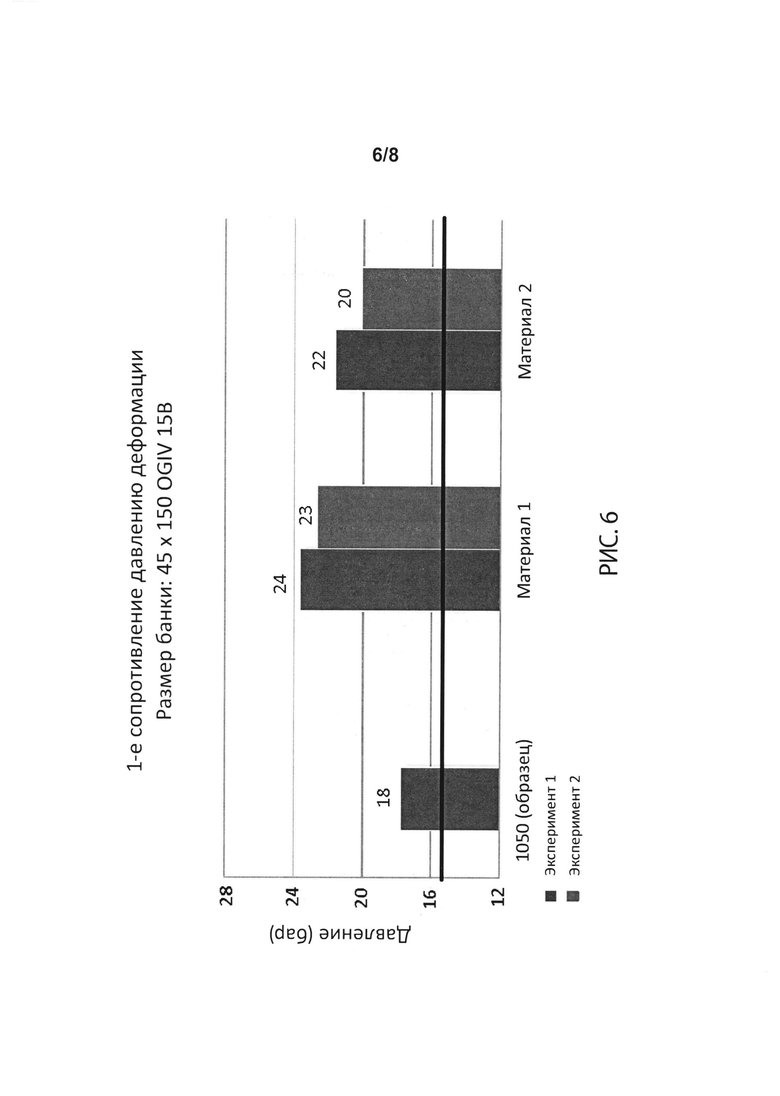

На рис. 6 изображены значения сопротивления давлению деформации для контейнеров, изготовленных из материала 1 и материала 2.

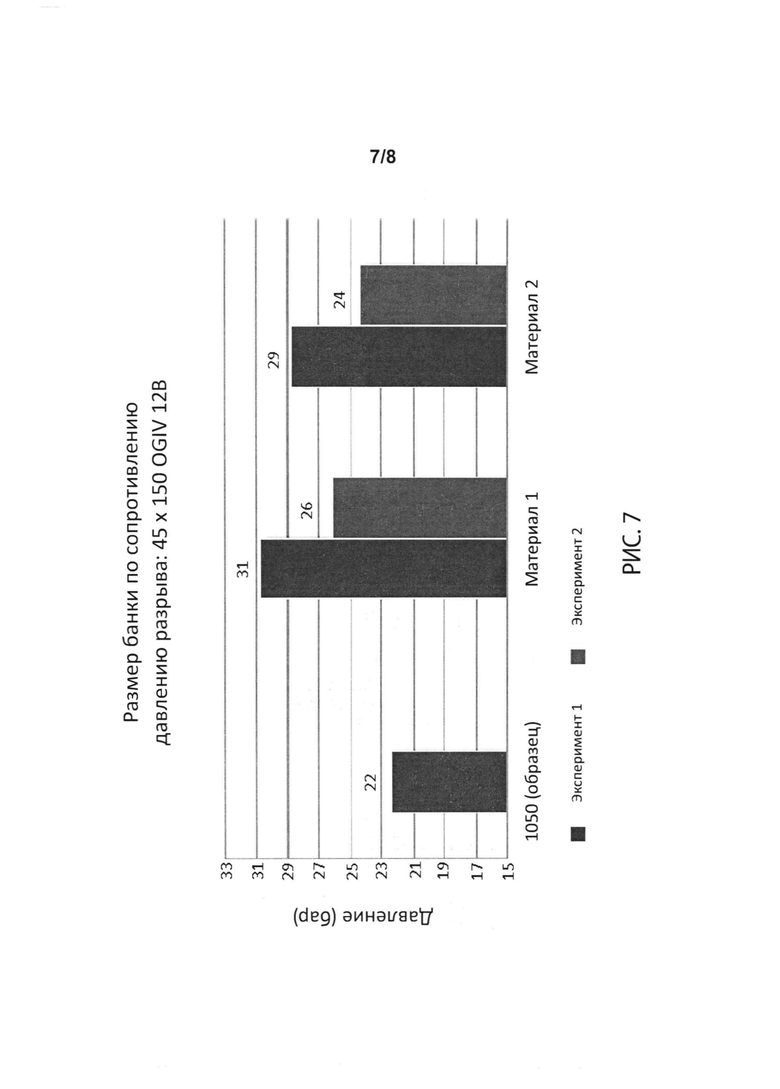

На рис. 7 изображены значения сопротивления давлению разрыва для материала 1 и материала 2.

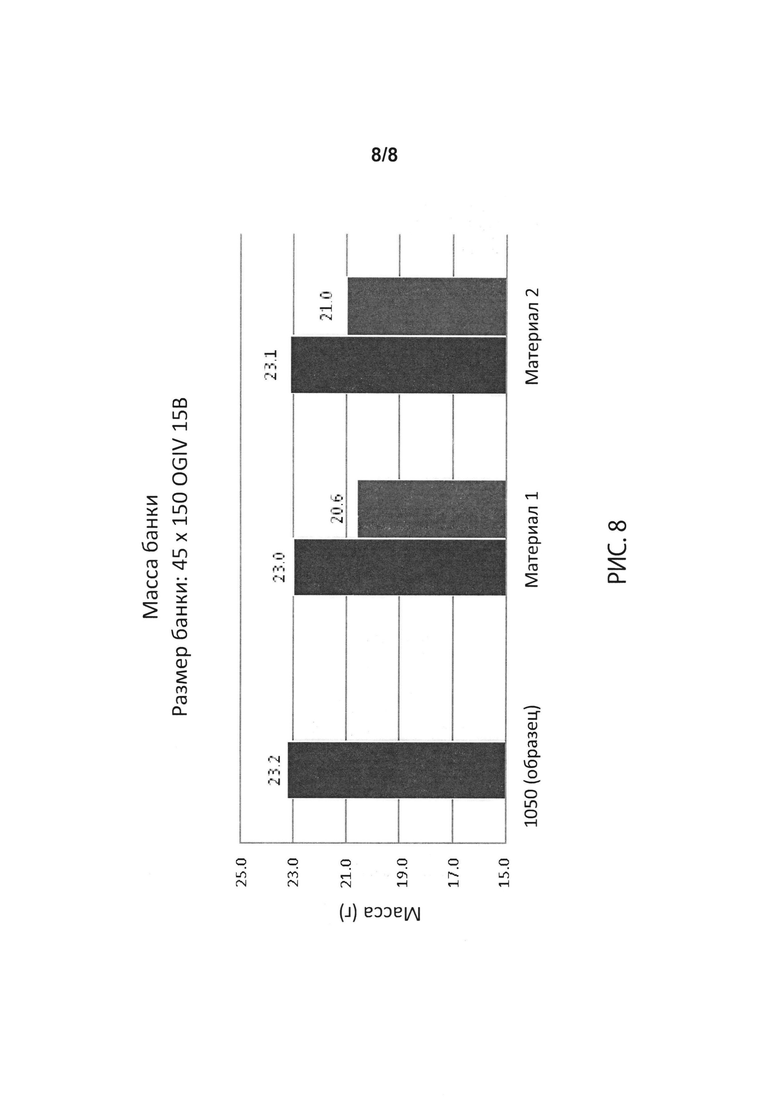

На рис. 8 изображены значения массы для образцов из материала 1 и материала 2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает значительные преимущества в широком спектре различных видов деятельности. Намерение заявителя состоит в том, чтобы данная спецификация и прилагаемые здесь формулы изобретения по широте охвата отвечали объему и сущности описанного изобретения, несмотря на возможные языковые ограничения, которые продиктованы требованиями, имеющими отношение к конкретным описанным примерам. Для ознакомления специалистов в данной области техники, наиболее тесно связанных с настоящим изобретением, в этом документе описан предпочтительный вариант метода, иллюстрирующего наиболее оптимальный режим, предусмотренный для использования изобретения на практике, со ссылками и приложенными чертежами, которые составляют часть данной спецификации. Иллюстративный метод описан подробно, однако без намерения описать все формы и модификации, в которых изобретение может быть воплощено. Таким образом, описанные варианты осуществления являются иллюстративными, и, поскольку они будут очевидными для специалистов в данной области, могут быть модифицированы различными способами в рамках объема и сущности данного изобретения.

Хотя в последующем тексте дается подробное описание различных многочисленных вариантов осуществления, следует понимать, что правовая область описания определяется формулами изобретения, изложенными в конце этого описания. Подробное описание необходимо рассматривать только как пример - оно не включает все возможные варианты, поскольку описание каждого возможного варианта осуществления было бы практически нецелесообразным или даже невозможным. Многочисленные альтернативные варианты осуществления, которые могут быть реализованы с использованием как современной технологии, так и технологии, разработанной после даты регистрации данного патента, будут по-прежнему находиться в области применения формул изобретения.

В тех случаях когда какой-либо термин, примененный в формуле изобретения в конце данного патента, упоминается в этом патенте в соответствии с одним значением, это делается для ясности и таким образом, чтобы не запутать читателя, но это не предполагает, что такой термин формулы изобретения косвенно или иным образом ограничивается этим единственным значением. И наконец, если элемент формулы изобретения не определен употреблением слова «означает» и в его функции отсутствует подробное перечисление какой-либо структуры, это не предполагает, что объем любого элемента формулы изобретения следует интерпретировать на основании применимости шестого пункта §112 Кодекса законов США 35.

Как указано в тексте и прилагаемых таблицах, различные алюминиевые сплавы определяются многочисленными обозначениями, например 1070 или 3104. Как известно специалистам в данной области, сплав алюминия обозначается в соответствии с его основными легирующими элементами, обычно с помощью четырехзначной маркировки. Первая из этих четырех цифр соответствует группе алюминиевых сплавов, в которых используется основной легирующий элемент, например 2XXX для меди, 3XXX для марганца, 4XXX для кремния и т.д. Таким образом, любые ссылки на различные алюминиевые сплавы соответствуют общепринятым обозначениям в области производства алюминия и штампованной тары.

Обратимся теперь к следующим таблицам, рисункам и фотографиям; новый повторно используемый алюминиевый сплав предназначен для металлических заготовок, из которых в процессе ударного прессования изготавливаются формованные металлические контейнеры и другие изделия. В некоторых случаях в этих чертежах, фотографиях и диаграммах могут быть пропущены детали, которые не являются необходимыми для понимания изобретения или затрудняют восприятие других деталей. Конечно, следует понимать, что изобретение не ограничено конкретными вариантами осуществления, показанными на чертежах.

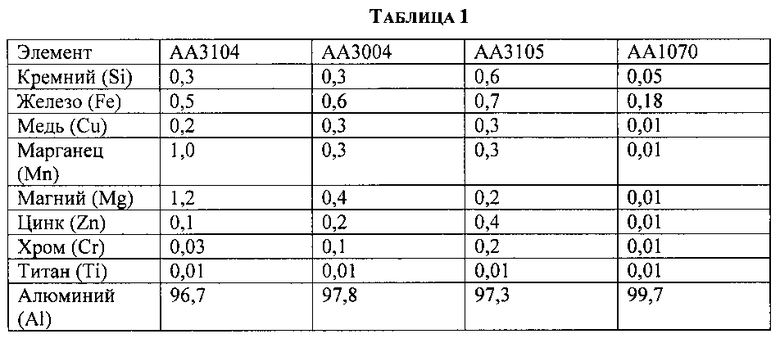

Во многих диаграммах и примерах, приведенных ниже, для идентификации конкретного сплава может использоваться термин «ReAl» или «RE» и т.д. Термин «ReAl» или « RE» означает просто металл, содержащий переработанный алюминий. В некоторых случаях алюминиевый сплав 3104, хорошо известный в этой области, перерабатывают вместе с другим материалом, как правило, с алюминиевым сплавом 1070. Цифра и знак процента после «ReAl» показывают, сколько процентов переработанного сплава 3104 в сочетании со сплавом 1070 использовалось для создания нового сплава, который применялся в процессе ударного прессования. Например, ReAl 3104 30% или RE 3104-30 означает, что для получения нового сплава, имеющего в своем металлургическом составе кремний (Si), железо (Fe), коперниций (Cn) и т.д., указанные в диаграммах, были объединены 30% сплава 3104 и 70% относительно чистого алюминиевого сплава 1070. В других диаграммах указывается число «3105» и процентное значение в представленном сплаве, например 20% или 40%. Подобно сплаву 3104 термин «3105» обозначает сплав алюминия, который хорошо известен специалистам в этой области; значения 20% или 40% указывают на количество этого сплава, которое смешано с относительно чистым алюминиевым сплавом 1070 для получения нового сплава, из которого изготавливается металлическая заготовка и в процессе ударного прессования создается контейнер, например аэрозольный баллончик. Хотя это не указано в таблице ниже, в процессе создания новых сплавов можно также использовать материал 3004 на основе переработанного лома или не скраповые слитки алюминия 3004. В таблице 1 приведен пример различных составов сплавов, описанных в настоящем документе. Все значения, указанные в таблице, являются приблизительными.

В таблице 2 показаны составы повторно используемых материалов для заготовок, в которых чистый алюминий - это сплав алюминия 1070, а материал на основе переработанного лома - это материал 3104 в разных пропорциях. Все значения, указанные в таблице, являются приблизительными.

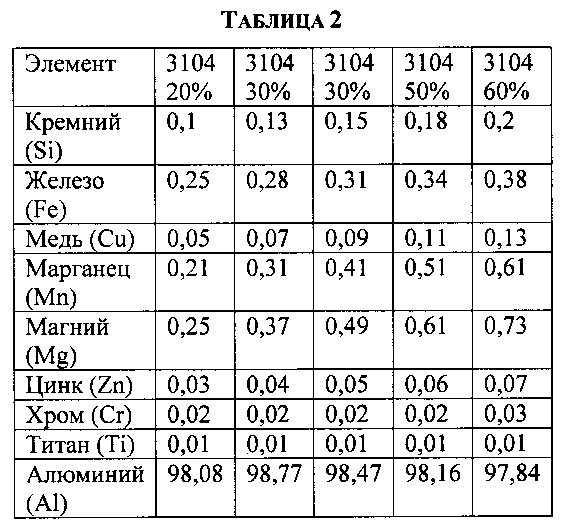

В таблице 3 показаны составы повторно используемых материалов для заготовок, в которых чистый алюминий - это сплав алюминия 1070, а материал на основе переработанного лома - это материал 3105 в разных пропорциях. Все значения, указанные в таблице, являются приблизительными.

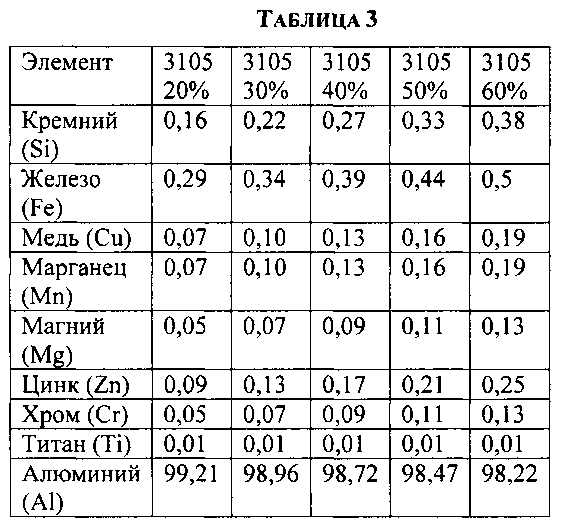

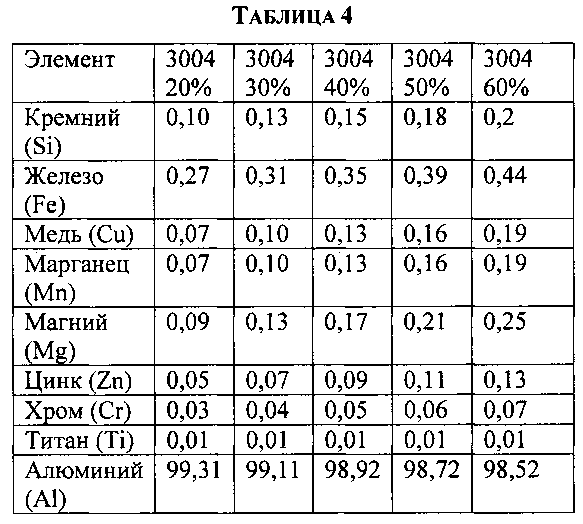

В таблице 4 показаны составы повторно используемых материалов для заготовок, в которых чистый алюминий - это сплав алюминия 1070, а материал на основе переработанного лома - это материал 3004 в разных пропорциях. Все значения, указанные в таблице, являются приблизительными.

На рис. 1 изображен метод для изготовления сплава, созданного из переработанного алюминия 100. Переработанный алюминий обрабатывается для создания заготовок, которые можно использовать в процессе ударного прессования. После создания заготовок их обрабатывают для изготовления контейнера, как показано на рисунке 2, который будет подробно рассмотрен далее.

Одним аспектом настоящего изобретения является метод изготовления повторно используемого алюминиевого материала. Материал заготовки из повторно используемого алюминия может включать в себя алюминий из переработанного лома и чистый алюминий, которые вместе расплавляются и отливаются для создания новой заготовки из переработанного алюминия. Подходящий материал из переработанного алюминия может содержать различные сплавы 3XXX, особенно 3005, 3104, 3105, 3103, 3013 и 3003. Для получения целевого химического состава могут использоваться и другие сплавы в небольших количествах. Сплав из лома 3104 обычно получают с заводов, выпускающих тару для напитков. Источником для сплава 3005 является, как правило, автомобильная промышленность. Чистый алюминий может включать в себя алюминиевый сплав 1070 или 1050. Для получения легирующего элемента материала ReAl могут использоваться разнообразные источники получения лома алюминия.

Для получения целевого химического состава ReAl могут использоваться чистые алюминиевые сплавы, например 1050 или 1070, с элементарными добавками.

Плавление

Брикеты, содержащие алюминий из переработанного лома, расплавляются для облегчения их смешивания с расплавленным чистым алюминием 102. Переработанный лом алюминия может содержать сплавы алюминия 3005, 3104, 3105, 3003, 3013 или 3103. Когда пламя печи касается непосредственно переработанного алюминия, небольшое количество поверхностного алюминия окисляется. При увеличенной площади поверхности, например в прессованных брикетах лома, количество окисленного материала и потери при плавлении будут выше, чем в брикетах имеющих небольшую площадь поверхности. Поэтому вместо печей с прямым ударом пламени лучше использовать плавильные печи с косвенным нагревом материалов.

В частности, плавка может осуществляться в печах нескольких типов.

Например, отражательную печь 112 можно использовать, как правило, для выпуска обычных заготовок, применяемых в ударном прессовании. Алюминий подвергается воздействию прямого удара пламени. При плавлении прессованных брикетов из тонкого алюминия потери в результате плавления могут быть, скорее всего, высокими. Таким образом, отражательная печь 112 не является предпочтительным способом получения заготовок ReAl из-за высоких потерь при плавлении.

Вообще, лучше использовать печь с технологией косвенного нагрева материалов. К печам с косвенным нагревом материалов относятся, помимо прочего, печи с горном бокового дутья, а также вращающиеся печи. Таким образом, в качестве печи можно использовать печь с горном бокового дутья. Алюминий помещается в печь с горном бокового дутья, и газовые горелки отдают тепло расплавленному металлу. Затем расплавленный металл используется для плавления лома. В печи с горном бокового дутья установлена крыльчатка, которая прокачивает плавильную ванну через боковую камеру. Лом алюминия подается в боковую камеру со скоростью, позволяющей основной массе материала расплавиться до того момента, когда она будет подана в область печи с горном бокового дутья, в которой сможет быть подвергнута воздействию прямого удара пламени. Использование печи 110 с горном бокового дутья - предпочтительный способ для плавки металлического лома при производстве материала ReAl.

Как вариант, можно использовать вращающуюся печь 104. Вращающаяся печь 104 похожа на бетономешалку. Лом алюминия переворачивается в одной области вращающегося цилиндра. Пламя направлено в сторону от этой области и нагревает огнеупорную футеровку. Горячая футеровка вращается, соприкасается с алюминием и передает ему энергию. Вращающаяся печь 104 - предпочтительный способ для плавки лома при производстве материала ReAl. Если используется вращающаяся печь 104 или печь 110 с горном бокового дутья, на их выходе лом может быть расплавлен и разлит в слитки, чушки или болванки 106 отдельно от производства заготовок. Эти слитки, чушки или болванки можно плавить во второй отражательной печи 108 с минимальными потерями при плавлении, так как площадь поверхности будет относительно мала.

Если в процессе плавки имеют место повышенные потери при плавлении, необходимо удалить из ванны шлак.

В одном из вариантов осуществления борид титана (TiBor) 114 добавляется в расплавленную смесь алюминиевых сплавов непосредственно перед разливкой, как правило, путем непрерывной подачи алюминия вместе с дисперсными частицами борида титана. Как вариант, TiBor можно добавлять в сплав из алюминиевого лома, пока он (сплав) находится в печи. Во время обработки TiBor может улучшать качество гранулярной структуры материала ReAl. Концентрация TiBor может быть в пределах приблизительно от 0,5 кг до 1,3 кг на метрическую тонну. В некоторых вариантах осуществления концентрация TiBor может быть на уровне примерно 0,6 кг на метрическую тонну.

Отливка

После процесса плавления расплавленный сплав разливают в формы. В процессе отливки с помощью одного из нескольких методов литья расплавленный сплав затвердевает в форме неразрезной плиты любого подходящего размера. В некоторых вариантах осуществления настоящего изобретения получаются слитки примерно 8-14 дюймов в ширину и толщиной примерно 0,75-1,5 дюйма. Скорость отливки должна быть в диапазоне примерно 0,5-0,8 метрической тонны/час/дюйм ширины. В некоторых вариантах осуществления скорость отливки может быть в диапазоне примерно 0,62 метрической тонны/час/дюйм ширины.

Литье может выполняться различными методами, которые обуславливают выбор, например, колесно-ленточной литейной машины 118, литейной машины Hazelett 116, двухвалковой литейной машины 120 и/или блочной литейной машины 122. В колесно-ленточной литейной машине 118 расплавленный алюминий в процессе затвердевания выдерживается между колесом с ребордой и толстой металлической лентой. Лента обертывает колесо примерно на 180°. Для оптимизации и контроля отвода тепла как колесо, так и лента охлаждаются водой с обратной стороны. Как правило, колесно-ленточная литейная машина используется для выпуска заготовок 1070 и 1050. Однако негибкая толстая стальная лента не в состоянии отклоняться и поддерживать контакт со слябом, который дает усадку при кристаллизации. Этот эффект увеличивается при использовании сплавов ReAl, так как кристаллизация происходит в более широком диапазоне температур, в отличие от большинства чистых сплавов, например 1050 и 1070.

В качестве альтернативы можно использовать литейную машину Hazelett 116. При использовании этой машины расплавленный алюминий во время затвердевания удерживается между двумя гибкими стальными лентами. Стальные блоки кристаллизатора установлены цепочкой и образуют стороны литейной формы. Параллельные ленты имеют небольшой наклон вниз, чтобы обеспечить подачу расплавленного алюминия в систему за счет силы тяжести. Для оптимизации и контроля отвода тепла на обратную сторону обеих лент распыляется вода под высоким давлением. Эта вода под высоким давлением также отклоняет ленту для удержания ее в контакте с затвердевающим, сжимающимся слябом. Отклонение ленты позволяет выпускать с помощью литейной машины Hazelett 116 широкий спектр сплавов из алюминия (и других материалов). Как правило, технологический процесс литейной машины Hazelett используется при производстве алюминиевой полосы для строительства, а также может применяться при изготовлении заготовок для ударного прессования.

Альтернативный вариант - использование двухвалковой литейной машины 120. При использовании вышеназванной машины расплавленный алюминий во время затвердевания удерживается между двумя валками противоположного вращения, которые охлаждаются водой. Этот метод обеспечивает достаточно небольшую зону затвердевания и поэтому ограничивается производством относительно тонких «слябов». При такой толщине термин «полоса», вероятно, является более точным, чем сляб. Эта технология используется обычно в производстве алюминиевой фольги.

При другом подходе можно использовать блочную литейную машину 122. При использовании указанной литейной машины расплавленный алюминий во время затвердевания удерживается между серией установленных цепочкой стальных блоков и образует стороны литейной формы. Для оптимизации и контроля отвода тепла блоки охлаждаются водой.

На компоненты литейной машины, которые соприкасаются со слябом можно наносить смазочный порошок. Точнее говоря, в случае необходимости можно использовать графитовый или кварцевый порошок. Во время и по завершении литья особенно важно контролировать температуру. Независимо от используемого технологического процесса литья, во время затвердевания необходимо тщательно контролировать скорость охлаждения и температурный профиль сляба. Для достижения этой цели колесно-ленточная литейная машина 118 уменьшает интенсивность потока охлаждающей воды. В литейной машине Hazelett 116 для точного изменения температуры может контролироваться поток воды для общего управления и поток газа на слябы. Кроме того, важно контролировать условия окружающей среды, особенно поток воздуха рядом с литейной машиной. Управление потоком воздуха имеет особое значение, когда для изменения температуры сляба используется поток газа.

Температура сляба на выходе из литейной машины также должна тщательно контролироваться. Температура сляба на выходе из литейной машины 116 должна быть выше 520°C, однако максимальная температура любой части сляба, выходящего из литейной машины, должна быть меньше 582°C.

Прокатка

После отливки толщина сляба уменьшается примерно с 28-35 мм до заданной толщины в диапазоне примерно 3-14 мм для горячей и холодной прокатки 124/126. Относительное уменьшение толщины для горячей прокатки 124/126 и холодной прокатки 130/132 существенно влияет на металлургическую гранулярную структуру в готовом изделии. Толщина сляба при горячей прокатке может меняться. В некоторых вариантах осуществления толщина сляба после горячей прокатки 124/126 составляет примерно 6-18 мм. Для достижения необходимой толщины сляб пропускается между двумя валками противоположного вращения с зазором, который меньше входной толщины, пока у сляба сохраняется высокая температура в диапазоне 450-550°C. Прокатные станы имеют две распространенные конфигурации. Наиболее распространенной конфигурацией является двухвалковый стан, содержащий только два валка противоположного вращения, которые контактируют со слябом/полосой. Для получения желаемой толщины могут быть использованы два прокатных стана. Однако может использоваться и другое количество прокатных станов: 1, 3 и т.д. По выбору улучшенная конструкция может включать в себя четырехвалковый стан, состоящий из двух валков противоположного вращения, рабочих валков, опорой которым служат два больших валка. При желании может использоваться дополнительный стан горячей прокатки 126. Как вариант, может быть использовано несколько станов горячей прокатки, а слябы для достижения необходимой толщины могут повторно проходить горячую прокатку 124/126.

Во время горячей прокатки 124/126 материал сплава может динамически проходить рекристаллизацию и/или регенерацию. Такая рекристаллизация и/или регенерация являются самоотжиговым процессом, который происходит в слябе/полосе за счет тепла. Температуры, при которых может возникать динамическая рекристаллизация и/или регенерация, зависят от содержания легирующих элементов и, следовательно, могут различаться для сплавов 1050/1070 и ReAl. В большинстве случаев температура динамической рекристаллизации и/или регенерации для материала ReAl составляет примерно 350-550°C.

После горячей прокатки 124/126 горячекатаную полосу погружают в закалочную ванну 128, в которой находится вода, понижающая температуру полосы примерно до условий окружающей среды. После охлаждения полосу подвергают холодной прокатке 130/132. Полоса, у которой может быть температура окружающей среды, пропускается между двумя валками противоположного вращения с зазором, который меньше входной толщины. Как правило, для получения желаемой толщины могут быть использованы два прокатных стана. Однако может использоваться и другое количество прокатных станов: 1, 3 и т.д. При комнатной температуре холоднокатаная полоса не рекристаллизуется. Такая холодная обработка приводит к увеличению предела текучести и уменьшению пластичности материала. Станы холодной прокатки 130/132 могут иметь двухвалковые и четырехвалковые конфигурации. Четырехвалковая конфигурация позволяет лучше контролировать толщину и поэтому является гораздо более предпочтительной для холодной прокатки при получении конечной толщины материала. При желании может использоваться дополнительный стан холодной прокатки 132. Как вариант, может быть использовано несколько станов холодной прокатки, а слябы для достижения необходимой толщины могут повторно проходить холодную прокатку 130/132.

Относительные величины уменьшения толщины для горячей прокатки 124/126 и холодной прокатки 130/132 имеют большое влияние на кинетику регенерации и рекристаллизации во время отжига. Оптимальное соотношение меняется в зависимости от содержания легирующих элементов, производственной мощности прокатного стана и конечной толщины полосы.

Внутреннее трение в полосе вызывает повышение температуры во время холодной прокатки 130/132, в результате чего полоса нагревается. Таким образом, полосы могут быть подвергнуты охлаждению до температуры окружающей среды 134 примерно от 15 до 50°C (предпочтительно 25°C) в течение примерно 4-8 часов после холодной прокатки 130/132. Как вариант, охлажденные полосы можно хранить на складе, чтобы дать им остыть до температуры окружающей среды.

Охлажденные полосы подвергают штамповке 136. Охлажденную полосу разматывают и подают в блок штампов, установленный в прессе. Блок штампов вырезает заготовки круглой формы из полосы, хотя следует понимать, что может быть использована любая форма заготовки, например треугольник, овал, круг, квадрат, ромб, прямоугольник, пятиугольник и т.п., в зависимости от формы матрицы и/или конечного продукта. Для контроля задиров штамповочный инструмент может быть модифицирован. Например, его можно модифицировать так, чтобы фаска матрицы была приблизительно от 0,039 дюйма с углом 25° до 0,050 дюйма с углом 29°.

Отжиг

При желании штампованные заготовки нагревают для рекристаллизации зерен и получения идеально однородной структуры равноосных зерен. Этот процесс уменьшает прочность материала и повышает его пластичность. Отжиг может производиться в камерной печи 138 и/или непрерывным способом 140.

При отжиге штампованных заготовок в камерной печи 138 их можно свободно помещать в удерживающее приспособление, например в корзину из проволочной сетки. Внутри печи несколько удерживающих приспособлений могут быть расположены одно над другим. После закрытия дверцы печи заготовки можно нагреть до заданной температуры и подержать внутри в течение определенного времени. Заданная температура печи составляет предпочтительно примерно 470-600°C, заготовка выдерживается в течение примерно 5-9 часов, однако время отжига и температура тесно связаны между собой, и на них существенно влияет содержание легирующих элементов заготовок. Печь может быть выключена, и заготовки будут постепенно охлаждаться в печи. Ввиду большой массы штампованных заготовок в печи в значительной мере может возникать нестабильность температуры заготовок. Заготовки, расположенные со внешней стороны комплекта, быстрее нагреваются до высокой температуры. Центральные заготовки нагреваются медленнее и никогда не достигают максимальной температуры, в отличие от периферийных заготовок. Кроме того, воздушная сушка заготовок может приводить к образованию оксидов. Для предотвращения или уменьшения образования оксидов в печи может циркулировать инертный газ до тех пор, пока печь нагрета и/или охлаждается. Как вариант, отжиг в камерной печи 138 можно производить в среде инертного газа или вакууме.

В качестве альтернативы штампованные заготовки можно подвергать отжигу непрерывным способом 140. В этом случае заготовки свободно распределяются на сетчатой металлической ленте, подаваемой через многозонную печь. Штампованные заготовки быстро нагревают до пиковой температуры металла, а затем быстро охлаждают. Данная операция может выполняться в воздушной среде. Пиковая температура металла находится в диапазоне примерно от 450 до 570°C. Эта температура влияет на конечные металлургические характеристики. На пиковую температуру для оптимальных металлургических характеристик оказывает влияние содержание легирующих элементов. Непрерывный отжиг 140 - это предпочтительный процесс для производства заготовок ReAl. Непрерывный отжиг 140 обеспечивает два преимущества по сравнению с отжигом в камерной печи. Во-первых, при уменьшении времени воздействия повышенной температуры уменьшается образование оксида на поверхности заготовки. Оксиды алюминия являются проблемой, однако оксиды магния представляют собой главную проблему из-за своих чрезвычайно абразивных свойств. Увеличение содержания оксида магния на поверхности штампованных заготовок может привести к чрезмерным царапинам в процессе ударного прессования. Во время продолжительных рабочих циклов такие царапины являются неприемлемым дефектом качества. Во-вторых, точно контролируемый и однородный тепловой цикл, включая быстрый нагрев, ограничения для времени нахождения в условиях повышенной температуры и быстрое охлаждение, применимые к непрерывному отжигу 140, обеспечивают в результате улучшенную и более равномерно распределенную металлургическую гранулярную структуру. Это в свою очередь позволяет производить ударно-вытяжную штампованную тару повышенной прочности. Усиление прочности позволяет облегчить ударно-вытяжную штампованную тару. На рис. 3 показаны температурные кривые для процесса непрерывного отжига.

Окончательная отделка

По желанию поверхность штампованных заготовок может подвергаться отделке путем придания ей шероховатости. Для окончательной отделки штампованных заготовок могут применяться различные методы. В одном из вариантов осуществления, может быть использован процесс обработки в поворотном барабане 142. В барабан или другой контейнер, который вращается и/или подвергается вибрации, помещают большое число штампованных заготовок. Когда заготовки ударяются о другие заготовки, на одной или обеих заготовках могут оставаться вмятины. Целью придания шероховатости поверхности является увеличение высокой удельной поверхности штампованной заготовки и создание углублений для удержания смазочного материала. Большие грани штампованных заготовок также могут быть обработаны вместе с поверхностями на срезе.

В другом варианте может применяться процесс дробеструйной обработки 144. В процессе дробеструйной обработки 144 большое количество заготовок размещается в закрытом барабане и подвергается ударному воздействию дроби из алюминия или других материалов. От ударов на поверхности заготовок образуются небольшие углубления. Заготовки немного поворачивают, чтобы подвергнуть ударам алюминиевой дроби все поверхности заготовки.

Дробеструйная обработка 144 является предпочтительной в процессе изготовления заготовок из ReAl, и было продемонстрировано, что агрессивная дробеструйная обработка является наиболее эффективным методом удаления оксидов с поверхностей заготовок. Такое удаление поверхностной окиси имеет особое значение при удалении оксида магния, который становится причиной возникновения царапин на ударно-вытяжной штампованной таре, в случае если его удаление с заготовки не было выполнено.

Обработка заготовок

На рис. 2 изображен метод изготовления металлического контейнера 200 с помощью заготовки, выполненной из материала на основе переработанного лома, как показано на рис. 1.

Процесс смазки заготовки 202 может применяться там, где заготовки обрабатывают в поворотном барабане вместе с порошкообразным смазочным материалом. Для этого может использоваться любой подходящий смазочный материал, например Sapilub GR8. Обычно на 100 кг заготовок используется примерно 100 г смазочного материала. Обработка заготовок в поворотном барабане позволяет наносить на них смазочный материал. Если заготовки шероховатые, обработка их в поворотном барабане заставляет смазочный материал попадать в углубления, созданные во время чистовой обработки.

После смазки 202 заготовки штампуют с применением процесса ударного прессования 204. В частности, смазанные заготовки помещают в матрицу из цементированного карбида точной формы. На смазанную заготовку воздействуют стальным штампом также точной формы, и алюминий выдавливается в обратном направлении от матрицы. Формы инструмента обусловлены толщиной стенки выдавленной части трубки контейнера. Хотя этот процесс широко известен как штамповка выдавливанием, наряду с ним, как известно специалистам в этой области, может использоваться процесс прессования методом прямого выдавливания или комбинированного выдавливания.

При желании может быть выполнено сглаживание стенок 206. Контейнер можно поместить между штампом и протяжным штампом с отрицательным зазором. Сглаживание стенок 206 делает стенку трубки тоньше. Повышенная прочность сплава ReAl увеличивает отклонение матрицы. Поэтому для достижения желаемой толщины стенок требуется матрица меньшего размера. Этот дополнительный процесс оптимизирует распределение материала и позволяет получить более длинные трубки.

По желанию, после ударного прессования 204 или сглаживания стенок 206 дно в основании контейнера может быть выполнено в куполообразной форме 208. Полный или частичный купол может быть сформирован либо в конце обработки сглаживанием, либо при обрезке.

После формирования купола контейнер очищают щеткой 210 для удаления поверхностных дефектов. Вращающийся контейнер очищается качающейся металлической или пластмассовой щеткой (как правило, из нейлона). Кроме того, очистка щеткой 210 может выполняться в том случае, если контейнер подвергался сглаживанию стенок 206 и/или формированию купола 208.

После очистки 210 контейнер промывают 212 в растворе каустической соды для удаления смазочных материалов и других загрязнений. Раствор для промывания 212 может включать гидроксид натрия или, как вариант, гидроксид калия, или другие подобные химические вещества, известные специалистам в этой области.

Покрытия

На внутренние стенки контейнера, как правило, через трубку наносится покрытие 214a. В одном из вариантов осуществления может использоваться эпоксидное покрытие. Покрытие может быть нанесено с помощью любого подходящего метода, включая помимо прочего распыление, окрашивание, нанесение кистью, окунание или нечто подобное. Покрытие просушивают при температуре около 200-250°C в течение примерно 5-15 минут.

Грунтовое покрытие 216a, как правило, наносится на внешнюю поверхность контейнера. Грунтовое покрытие может быть белым или прозрачным. Покрытие может быть нанесено с помощью любого подходящего метода, включая, помимо прочего, распыление, окрашивание, нанесение кистью, окунание или нечто подобное. Покрытие просушивают (216b) при температуре около 110-180°C в течение примерно 5-15 минут.

Краски (218a) для декоративной печати также можно наносить на поверхность контейнера с грунтовым покрытием. Краска для декоративной печати может быть нанесена с помощью любого подходящего метода, включая, помимо прочего, распыление, окрашивание, нанесение кистью, окунание, печать или нечто подобное. Краски для декоративной печати просушивают при температуре около 120-180°C в течение примерно 5-15 минут.

Прозрачный лак 220a наносится на трубку. Лак может быть нанесен с помощью любого подходящего метода, включая, помимо прочего, распыление, окрашивание, нанесение кистью, окунание или нечто подобное. Лак просушивают (220b) при температуре около 150-200°C в течение примерно 5-15 минут.

Формирование купола

По желанию купол может быть сформирован 222 или выполнен в основании контейнера. Формирование купола 222 может быть выполнено на этом этапе для того, чтобы обеспечить декорирование вертикальной поверхности контейнера. Преимущество формирования куполообразной формы в два этапа (перед обрезкой 230 и перед сужением 224) заключается в том, что грунтовка распространяется на вертикальную поверхность готовой банки. Однако этот метод может привести к увеличению скорости растрескивания внутреннего покрытия. Эту проблему можно разрешить за счет уменьшения конечной глубины купола до сужения.

Сужение и придание формы

В ряде последовательных операций диаметр отверстия контейнера может быть уменьшен благодаря процессу сужения 224. Количество шагов сужения зависит от уменьшения диаметра контейнера и формы шейки. Для материала из сплава ReAl, как правило, используется более шагов сужения. Более того, при изменении содержания легирующих элементов могут возникать некоторые модификации. Например, в одной модификации условия требуют, чтобы в определенных случаях центральные направляющие сужения были изменены. Более широкие центральные направляющие должны устанавливаться для облегченных контейнеров из материала ReAl, которые в верхней части тоньше.

По желанию может быть сформирована оболочка контейнера 226. Придание формы 228 может происходить на различных этапах. Для сплава ReAl, по сравнению с традиционным процессом ударного прессования, могут требоваться дополнительные этапы придания формы. Подобно сужению, при формировании контейнеров из сплава ReAl должны использоваться шаги меньшего масштаба.

Рельефное тиснение

По желанию инструмент может перемещаться перпендикулярно оси контейнера и оставлять на нем 228 рельефное тиснение. Усилие, прилагаемое во время тиснения 228, при использовании материала КеА1 может быть выше, чем при использовании традиционного материала для ударного прессования, что является результатом формирования более высокой прочности материала по сравнению со сплавами 1070 или 1050.

Обрезка и скручивание

При деформации металла во время сужения 224 могут образовываться неравномерные, нагартованные края. Таким образом, обрезка края 230 выполняется до его скручивания. Ввиду различия анизотропных свойств ReAl в другом профиле во время сужения 224 утолщается. Таким образом, при сильном сужении заготовок и высоком содержании легирующих элементов может возникнуть необходимость в дополнительной обрезке.

Открытый край контейнера скручивают в кольцо 232, чтобы создать монтажную поверхность для аэрозольного клапана. В бутылках для напитков загиб может быть предусмотрен для укупоривания кроненкоркой.

По желанию в верхней части кольца возможна обработка небольшого количества материала, в результате чего образуется так называемая штампованная горловина 234. Штампованная горловина 234 может требоваться для установки определенных аэрозольных клапанов.

Проверка и упаковка

При желании контейнеры могут быть подвергнуты проверке 235. Этапы проверки могут включать в себя испытания в камере, испытания под давлением или другое соответствующее испытание.

Контейнеры можно упаковывать. По желанию контейнеры могут быть объединены в упаковку 238. При объединении в упаковку 238 контейнеры могут быть расположены по группам. Размер группы может меняться и в некоторых вариантах осуществления составлять примерно 100 контейнеров. Размер группы может зависеть от диаметра контейнеров. Группы могут быть объединены пластиковыми лентами или другими аналогичными известными способами. Особое внимание в контейнерах ReAl следует уделять контролю натяжения лент, чтобы предотвратить появление вмятин вследствие сжатия в местах соприкосновения с лентами.

При альтернативном способе упаковки контейнеры размещают на паллетах 240 подобно таре для напитков.

ПРИМЕРЫ

Заготовки, содержащие 25% материала ReAl 3104, проходили тестирование с использованием двух материалов. В материале 1 использовались переплавленные вторичные слитки (ПВС), изготовленные из брикетированного лома для производства банок. Образцы материала 1 были изготовлены на алюминиевых заводах в г. Шербрук (Канада) и штате Вирджиния. Материал 2 содержит расплавленный брикетированный лом. Образцы материала 2 были изготовлены в компании «Copal, S.A.S.» во Франции. На рис. 4 показано сравнение материалов 1 и 2. Материал 1 гораздо ближе по составу к медному лому для производства банок, содержащему 18% материала 3104, за счет значительной потери магния по сравнению с составом материала 2. Тип обработки, используемый для расплавления брикетированного лома 3104, который применяется в производстве банок, может оказывать влияние на окончательный химический состав материала ReAl.

Образцы материала 1 проходили чистовую дробеструйную обработку. Образцы материала 2 проходили чистовую отделку в поворотном барабане.

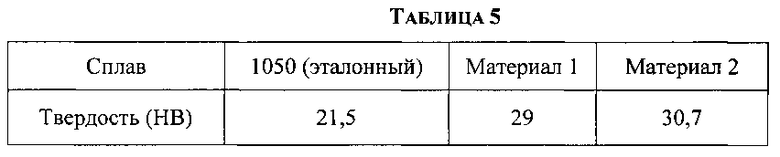

В таблице 5 показана твердость заготовок после чистовой обработки для эталонного материала 1050, материала 1 и материала 2.

Вследствие чистовой обработки значения, приведенные в таблице 5, могут быть выше, чем измеренные после процесса отжига. Твердость материала 1 была примерно на 35% выше, чем у эталонного материала 1050, в то время как твердость материала 2 была примерно на 43% выше, чем у материала 1050.

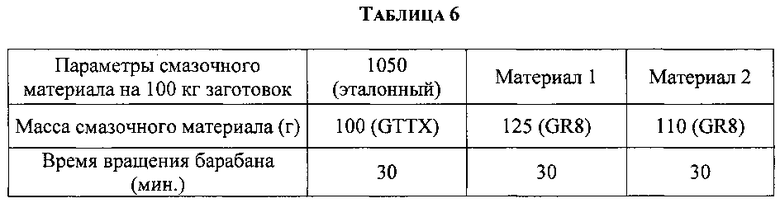

Использовался смазочный материал Sapilub GR8. В таблице 6 показаны параметры и масса смазочного материала на 100 кг заготовок для эталонного материала 1050, материала 1 и материала 2. Обратите внимание, что смазочный материал для эталонного материала 1050 (GTTX) отличался от смазочного материала для заготовок для материалов 1 и 2 (GR8).

Все заготовки подвергаются процессу смазки в автономном поворотном барабане. Разница в степени смазки связана с типом обработки поверхности (поверхность, обрабатываемая в барабане, требует меньше масла, чем поверхность, подвергаемая дробеструйной обработке).

Использовалась моноблочная матрица из стандартного цементированного карбида GJ25 - 1000HV. Головка штампа - Bohler S600 - 680HV. Матрица имела коническую форму.

Трубки были очищены щеткой для того, чтобы можно было легко увидеть и оценить потенциальные следы и царапины. Внутренний лак на контейнерах - PPG НОВА 7940-301/В (эпоксидный фенопласт). Параметры нанесения внутреннего лака из эпоксидного фенопласта PPG 7940 были стандартными. Температура и время затвердевания были примерно 250°C в течение примерно 8 мин 30 с. Во время нанесения внутреннего лака никаких проблем с пористостью не возникло.

На контейнеры было нанесено белое глянцевое грунтовое покрытие. Также на контейнеры было нанесено печатное изображение.

Пример 1

В примере 1 использовались материалы 1 и 2 из заготовок с диаметром примерно 44,65 мм и высотой около 5,5 мм. Масса материала заготовки составляла примерно 23,25 г. Окончательный размер контейнера после обработки, но до обрезки, был примерно 150±10 мм в высоту и примерно 45,14 мм в диаметре. Толщина конечной емкости составляла примерно 0,28±0,03 мм. Конечная масса контейнера составляла примерно 23,22 г. Использовалось стандартное оборудование для суживания.

Как правило, заготовки из материала 1 в целом показывали более высокие результаты: на них не возникало надрезов или царапин ни снаружи, ни внутри трубок. Заготовки из материала 2 более чувствительны к царапинам и являются более абразивными для поверхности головки штампа. После использования заготовок из материала 2 головку штампа требовалось менять по причине ее износа. Для других параметров контейнера может потребоваться штамп большего размера.

Пример 2

В примере 2 использовались материалы 1 и 2 из заготовок с диаметром примерно 44,65 мм и высотой около 5,0 мм. Масса материала заготовки составляла примерно 21,14 г. Окончательные размеры контейнера после обработки, но до обрезки, были примерно 150±10 мм в высоту и примерно 45,14 мм в диаметре. Толщина конечной емкости составляла примерно 0,24±0,03 мм. Конечная масса контейнера составляла примерно 20,65 г. Использовалось регулирующее приспособление большего диаметра. Диаметр регулирующего приспособления составлял примерно 0,1 мм.

Ввиду использования новой фирменной матрицы для прессования и головки штампа эксцентриситет в толщине стенок (<около 0,02 мм) почти отсутствовал. И в этот раз заготовки из материала 1 показали более высокие результаты по сравнению с заготовками из материала 2. Действительно, аналогично результатам эксперимента 1, на контейнерах из материала 1 почти не было видно царапин ни внутри, ни снаружи. Когда использовались заготовки из материала 2, после 6-7 единиц вязкости Кребса царапины появлялись время от времени на внешней стороне и в основном на внутренней стороне контейнера. Кроме того, головка штампа была значительно изношена. На рис. 5 изображены стальная головка штампа и матрица для прессования из цементированного карбида. Поверхность головки штампа после прессования заготовок из материала 1 не имела царапин. Матрица для прессования из цементированного карбида была сильно повреждена по внешней границе. Производительность линий штамповки для обоих экспериментов была примерно 175 единиц/мин и во время этих экспериментов работа проходила без существенных остановок.

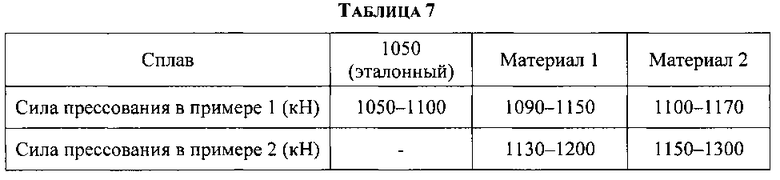

В таблице 7 показана сила прессования для образцов, изготовленных с использованием параметров, описанных в эксперименте 1 для материалов 1 и 2 и эксперименте 2 для материалов 1 и 2. Показаны также данные для эталонного материала 1050.

Независимо от материала или исходных размеров заготовок, значительного увеличения мощности прессования среди образцов не было. Значения были намного ниже безопасного предела для окончательного размера контейнера.

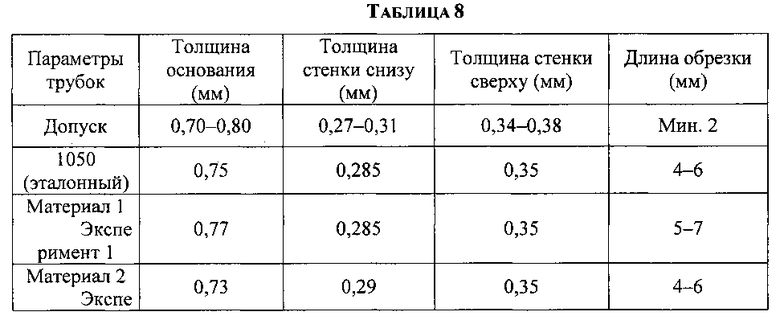

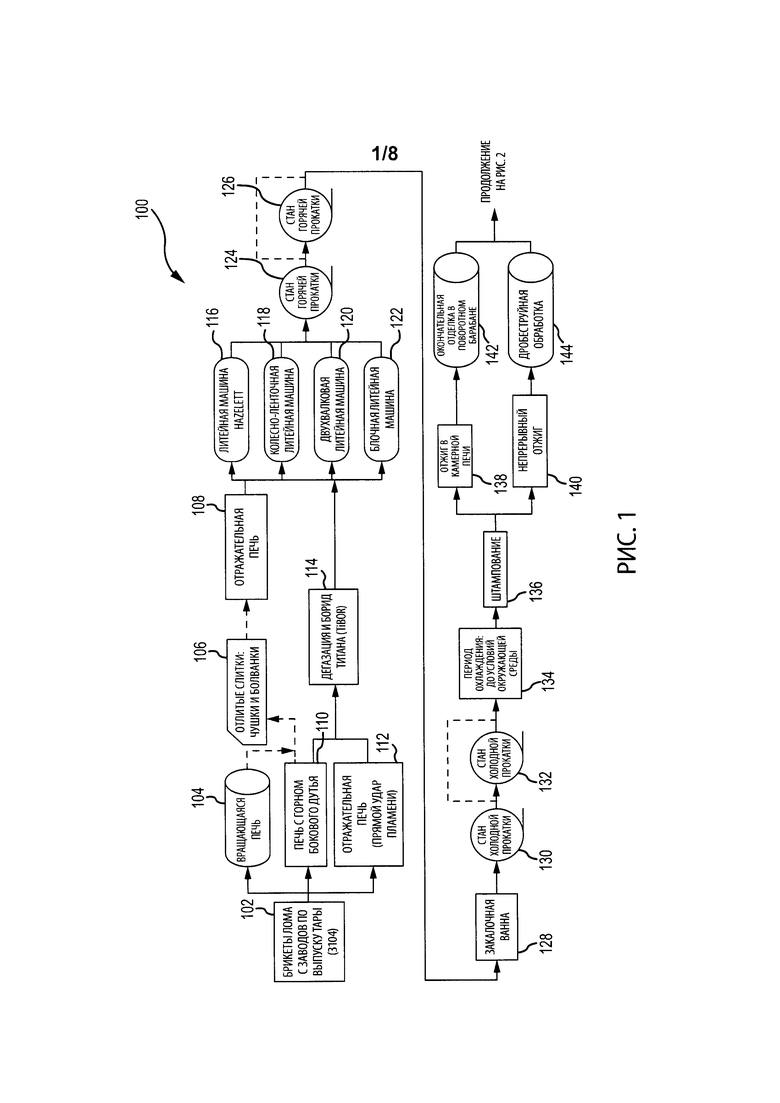

В таблице 8 показаны параметры трубок для Материалов 1 и 2 с использованием размеров заготовки из Эксперимента 1 и параметры трубок для Материалов 1 и 2 с использованием размеров заготовки из Эксперимента 2.

Как показано в таблице 8, толщина основания была в пределах допустимого отклонения для всех случаев, кроме материала 2 в эксперименте 2. Значение допустимого отклонения толщины стенки снизу и сверху в эксперименте 2 не было достигнуто для всех материалов.

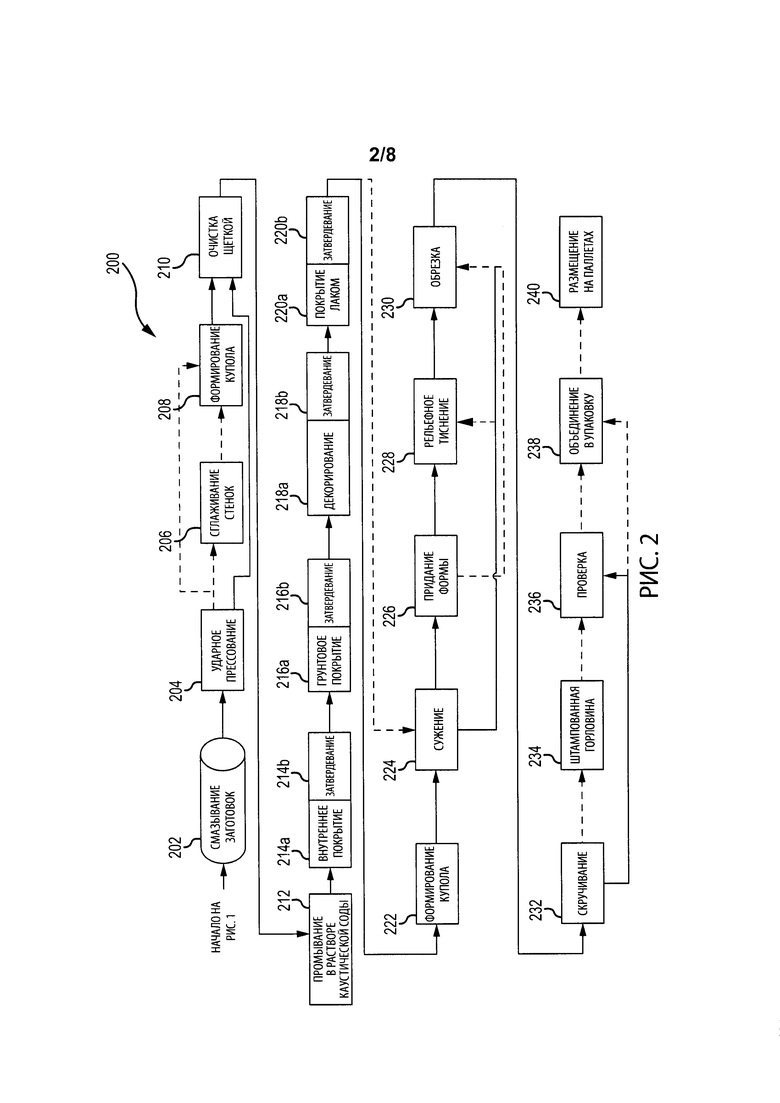

В таблице 9 показана глубина вдавливания (мм) и пористость (мА), которые являются мерой измерения целостности внутреннего покрытия.

Сужение трубок с размерами в соответствии с параметрами Экспериментов 1 и 2 надлежащим образом проводилось для заготовок из материала 1 и материала 2. Для использования легких банок требовались новые регулирующие приспособления для сужения, но все размерные параметры оставались в пределах технических спецификаций. Толщина трубы (примерно от 0,45 до 0,48 мм с белым грунтовым покрытием) перед скручиванием была довольно значительной. Кроме того, длина обрезки при сужении была удовлетворительной и составляла примерно 2,4 мм.

Заготовки, сделанные из обоих материалов 1 и 2, имели пористость после вдавливания на участке сужения. После уменьшения глубины вдавливания уровень пористости вернулся к норме. Кроме того, повторное уменьшение глубины вдавливания для материала 2 помогло решить проблему пористости.

Что касается сопротивления давлению, его результаты даже для легких банок очень впечатляют. Удивительно, но заготовки из материала 1 имеют более высокое сопротивление давлению (примерно +2 бара), даже если они имеют пониженный процент содержания магния и железа по сравнению с заготовками из материала 2. Хотя причина не определена, это может быть следствием непрерывного отжига, который проводился с заготовкой из материала 1, по сравнению с отжигом в камерной печи. На рис. 6 изображено первое сопротивление давлению деформации для банок, в то время как на рис. 7 показано давление разрыва для банок. На рис. 8 изображены массы и составы сплавов контейнеров.

Хотя различные варианты осуществления настоящего изобретения были описаны подробно, очевидно, что специалисты в этой области будут исследовать возможности модификации и изменения этих вариантов осуществления. Однако следует четко понимать, что такие модификации и изменения должны быть в рамках объема и сущности данного изобретения, как указано в следующих формулах изобретения. Кроме того, изобретение (или изобретения), описанные в данном документе, допускают другие варианты осуществления и могут осуществляться на практике различными способами. К тому же, следует понимать, что фразеология и терминология, используемые в этом документе для описания, не должны рассматриваться как какие-либо ограничения. Использование формулировок «включая», «содержащий» или «добавление» и их вариации в этом документе охватывает перечисленные далее элементы и их эквиваленты, а также дополнительные элементы.

Изобретение относится к алюминиевым сплавам для использования в производственной технологии ударного прессования для создания формованных контейнеров и других изделий промышленного производства. Алюминиевый сплав для формования металлического контейнера ударным прессованием содержит, мас.%: как минимум около 97 алюминия, как минимум около 0,10 кремния, как минимум около 0,25 железа, как минимум около 0,05 меди, как минимум около 0,07 марганца, как минимум около 0,05 магния. Способ формования металлической заготовки из алюминиевого сплава для изготовления металлического контейнера ударным прессованием включает плавление первичного алюминия с материалом на основе алюминиевого лома в печи с косвенным нагревом для получения переработанного алюминиевого сплава, литье с образованием сляба с предварительно заданной толщиной, горячую прокатку для создания горячекатаной полосы, охлаждение в водном растворе, холодную прокатку, штамповку, отжиг и последующее охлаждение, окончательную отделку заготовки путем придания шероховатости наружной поверхности для создания высокой удельной поверхности. Изобретение направлено на создание легкого и прочного алюминиевого сплава для изготовления тары ударно-вытяжной штамповкой. 3 н. и 17 з.п. ф-лы, 2 пр., 9 табл., 8 ил.

1. Алюминиевый сплав для формования металлического контейнера ударным прессованием, содержащий, мас.%:

как минимум около 97 алюминия (Al);

как минимум около 0,10 кремния (Si);

как минимум около 0,25 железа (Fe);

как минимум около 0,05 меди (Cu);

как минимум около 0,07 марганца (Mn); и

как минимум около 0,05 магния (Mg).

2. Алюминиевый сплав по п. 1, в котором алюминиевый сплав получен плавлением по меньшей мере одного сплава металлического лома и сплава 1070 или 1050, причем по меньшей мере один сплав металлического лома выбран из группы, в которую входят алюминиевые сплавы 3104, 3004, 3003, 3013, 3103 и 3105.

3. Алюминиевый сплав по п. 1, в котором алюминиевый сплав получен плавлением смеси, содержащей 10-60% алюминиевого сплава 3105, 3004, 3003, 3103, 3013 или 3104 и 90% сплава 1070 или 1050.

4. Алюминиевый сплав по п. 1, содержащий, в мас.%:

98,47 алюминия (Al);

0,15 кремния (Si);

0,31 железа (Fe);

0,09 меди (Cu);

0,41 марганца (Mn);

0,49 магния (Mg);

0,05 цинка (Zn);

0,02 хрома (Cr);

0,01 титана (Ti).

5. Алюминиевый сплав по п. 1, содержащий, в мас.%:

не более 99,2 алюминия (Al);

не более 0,40 кремния (Si);

не более 0,50 железа (Fe);

не более 0,20 меди (Cu);

не более 0,65 марганца (Mn);

не более 0,75 магния (Mg).

6. Алюминиевый сплав по п. 1, который сформирован плавлением переработанных алюминиевых материалов и первичного алюминия в процессе косвенного нагрева для уменьшения поверхностного окисления указанного алюминиевого сплава.

7. Алюминиевый сплав по п. 1, который дополнительно содержит борид титана.

8. Способ изготовления контейнера из заготовки алюминиевого сплава по п.7, включающий:

обеспечение металлического лома, содержащего по меньшей мере один из алюминиевых сплавов 3104, 3004, 3003, 3103, 3013 и 3105;

смешивание как минимум одного из указанных сплавов алюминия 3104, 3004, 3003, 3013, 3103 и 3105 с первичным алюминием для создания переработанного алюминиевого сплава;

добавление к полученному переработанному сплаву алюминия материала из борида титана;

получение заготовки из переработанного сплава алюминия;

деформирование указанной заготовки в предпочтительную форму посредством ударного прессования для создания формованного контейнера.

9. Способ по п. 8, в котором указанное смешивание включает в себя нагрев указанных алюминиевых сплавов 3104, 3004, 3003, 3013, 3103 и 3105 и первичного алюминия путем косвенного нагрева.

10. Способ по п. 8, в котором получение заготовки дополнительно включает в себя образование отдельных заготовок из сляба, созданного с помощью литейного оборудования, отжиг указанных отдельных заготовок в непрерывном процессе отжига и чистовую дробеструйную обработку для увеличения площади поверхности.

11. Способ формования металлической заготовки из алюминиевого сплава по п.1 для изготовления металлического контейнера ударным прессованием, включающий:

обеспечение материала на основе алюминиевого лома, содержащего как минимум около 98,5 мас.% алюминия;

добавление первичного алюминия к указанному материалу на основе алюминиевого лома;

плавление указанного первичного алюминия с указанным материалом на основе алюминиевого лома в печи с косвенным нагревом для получения переработанного алюминиевого сплава;

литье указанного переработанного сплава алюминия в литейной машине для образования сляба с предварительно заданной толщиной;

горячую прокатку указанного сляба для уменьшения толщины и создания горячекатаной полосы;

охлаждение указанной горячекатаной полосы в водном растворе для понижения температуры в указанной горячекатаной полосе и формования полосы из указанного сплава;

холодную прокатку полосы для дальнейшего уменьшения предварительно заданной толщины;

штампование полосы из указанного сплава для формования заготовки;

отжиг указанной заготовки посредством нагрева до предварительно заданной температуры и последующего охлаждения; а также

окончательную отделку заготовки путем придания шероховатости наружной поверхности для создания высокой удельной поверхности.

12. Способ по п. 11, который дополнительно включает добавление предварительно заданного количества борида титана в указанный переработанный сплав алюминия.

13. Способ по п. 12, в котором указанный борид титана добавляют в указанный переработанный сплав алюминия после плавления и до литья.

14. Способ по п. 11, в котором плавление выполняют по меньшей мере в одной из печей с горном бокового дутья или вращающейся печи во избежание воздействия прямого удара пламени на упомянутый переработанный алюминиевый сплав.

15. Способ по п. 11, в котором литье выполняют по меньшей мере в одной из колесно-ленточных литейных машин или литейной машине с двумя параллельными лентами.

16. Способ по п. 11, в котором горячую прокатку и холодную прокатку сляба выполняют между двумя валками противоположного вращения, при этом зазор между указанными валками меньше толщины сляба.

17. Способ по п. 11, в котором штампование включает в себя подачу полосы из указанного сплава в блок штампов, установленный в прессе.

18. Способ по п. 11, в котором окончательная отделка включает в себя по меньшей мере одно из подвергания заготовки ударному воздействию дроби и обработке в поворотном барабане.

19. Способ по п. 11, который дополнительно включает смазывание заготовки после окончательной отделки.

20. Способ по п. 11, который дополнительно включает формование металлического контейнера из заготовки.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ТУГОСТИ ВЯЗКИ СНОПОВ | 1927 |

|

SU7766A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 5486243 A, 23.01.1996 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ | 2002 |

|

RU2221891C1 |

Авторы

Даты

2016-08-10—Публикация

2012-09-14—Подача