Изобретение относится к области обработки металлов давлением, а именно к правке, восстановлению формы или устранению местных деформаций изделий из листового металла, и может быть использована для правки обода дисков автомобильных колес.

Известен станок для правки дисков автомобильных колес (патент на изобретение RU 2567771, опубликован 10.11.2015), содержащий установленные на станине привод с планшайбой для крепления на ней выправляемого диска, поперечный суппорт, продольный суппорт с механизмом окончательной правки дисков и механизм предварительной правки, причем продольный суппорт снабжен имеющей возможность поворачиваться относительно него на 90° поворотной плитой с расположенными на ней перпендикулярно друг другу механизмами предварительной и окончательной правки, при этом механизм предварительной правки выполнен в виде кривошипно-кулисного механизма с поступательно движущейся кулисой, имеющей паз, кривошип которого имеет вилку, выполненную с возможностью вставления в деформированную часть обода, и ролик, помещенный внутрь упомянутого паза кулисы, механизм окончательной правки выполнен в виде двух пар наружных и внутренних роликов, расстояние между которыми равно расстоянию b между линиями, проведенными перпендикулярно поверхности обода выправляемого диска в местах изгиба закраины и полки обода, причем наружные ролики установлены с возможностью регулирования угла их наклона к оси вращения диска.

Недостатками известного устройства являются: необходимость крепления диска на шпиндель, что существенно повышает длительность рабочего процесса, отсутствие специальных средств для фиксации диска в рабочей зоне в пределах размерного контура, что приводит к снижению качества правки, образование в процессе правки прочих дефектов, а именно: повреждение покраски и раздавливание кромок обода диска роликами.

Известно также приспособление для правки ободов дисков (патент на изобретение RU 2492954, опубликован 20.09.2013), содержащее станину с расположенным на ней устройством крепления диска и механизм правки, который содержит вал, первая половина которого выполнена с закрепленной на конце ручкой, а вторая половина имеет больший диаметр, выполнена полой и с резьбой, неподвижно закрепленный на конце второй половины вала радиусный сектор, установленные на упомянутой резьбе вала гайку с ручками, упорный подшипник, ползун, два свободно вращающихся на осях самоцентрирующихся кулачка с рабочим профилем, копирующим наружную поверхность обода, штифт, установленный в выполненном во второй половине вала пазу и служащий для обеспечения постоянного положения самоцентрирующихся кулачков относительно радиусного сектора и удержания от поворота ползуна относительно вала, установленный в упомянутой полости второй половины вала стержень, возвратную пружину и втулку, размещенные на упомянутом стержне.

Недостатками аналога являются: ограниченный диапазон толщины профиля выправляемых дисков, в связи с тем, что давление на поврежденный сегмент диска осуществляется под углом 90° к оси автомобильного диска, отсутствие специальных средств для фиксации диска в рабочей зоне в пределах размерного контура, что приводит к снижению качества правки, ручное управление, низкая производительность, обусловленная отсутствием частичной автоматизации оборудования и необходимости участия человека на каждой стадии цикла правки, что значительно увеличивает его продолжительность.

Наиболее близким техническим решением, выбранным в качестве прототипа, является станок для правки обода автомобильного диска (патент на полезную модель № RU 173075 от 17.08.2016), содержащий установленные на станине устройство крепления диска, представляющее собой вкладыши под диаметр диска и упор, и механизм правки, который включает в себя профили, кулак, палец, который регулирует положение кулака, по крайней мере, один рычаг, ползун, установленный под углом 45° к оси автомобильного диска, пневмоцилиндр, который приводит в движение кулак через рычаг и ползун.

Недостатками прототипа являются: возможность правки дисков диаметром от 13 до 17 дюймов, необходимость замены вкладышей для каждого диаметра.

Задачей заявляемого изобретения является устранение вышеуказанных недостатков.

Техническим результатом заявляемого изобретения является обеспечение частичной автоматизации процесса правки дисков автомобильных колес, обеспечение возможности настройки устройства на разную толщину профиля диска и разный диаметр диска от 12 до 20 дюймов без замены опорных вкладышей под диаметр диска.

Для достижения указанного технического результата предлагается станок для правки обода автомобильного диска, содержащий установленные на станине устройство для крепления диска и механизм правки, причем устройство для крепления диска выполнено в виде рычагов, регулирующих положение закрепленных на них опорных элементов, упора для фиксации диска и профилей, имеющих рабочую поверхность, повторяющую форму обода диска.

Механизм правки выполнен в виде кулака с рабочим профилем, повторяющим форму поверхности обода диска, пневмоцилиндра для приведения в действие кулака через рычаг и ползун, установленный под углом 45° к оси диска, и пальца, соответствующего толщине профиля диска, для регулирования положения кулака, который закреплен на ползуне с опорой на упомянутый палец.

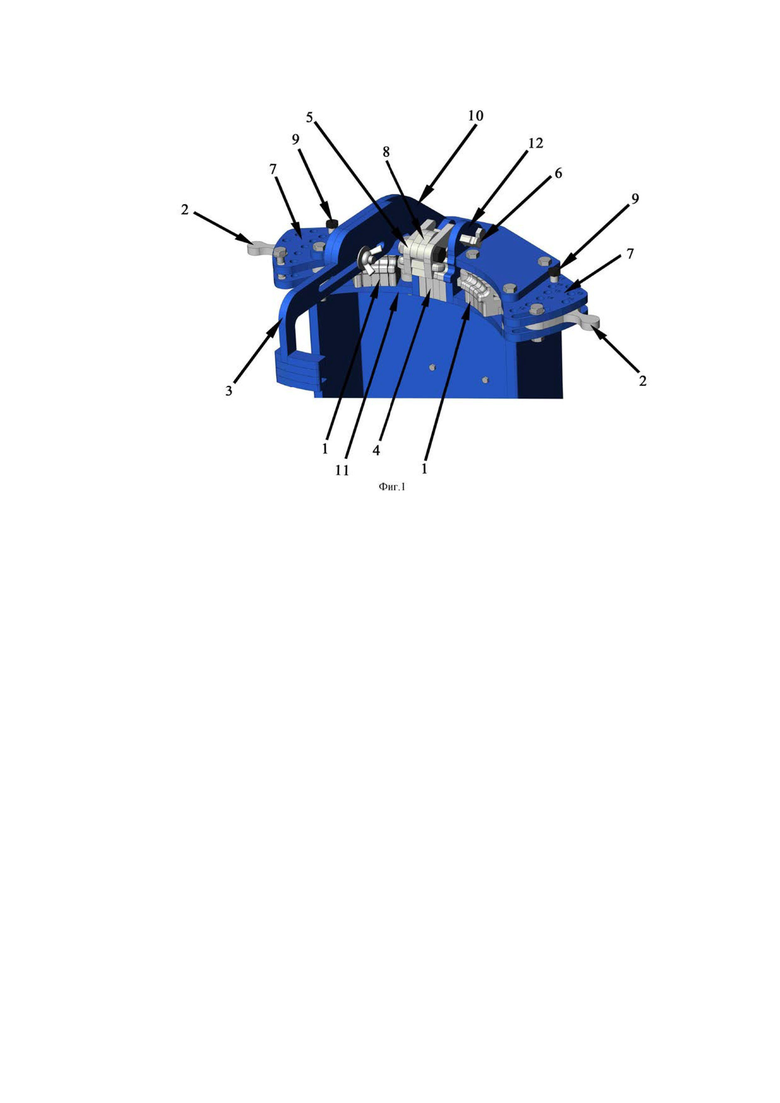

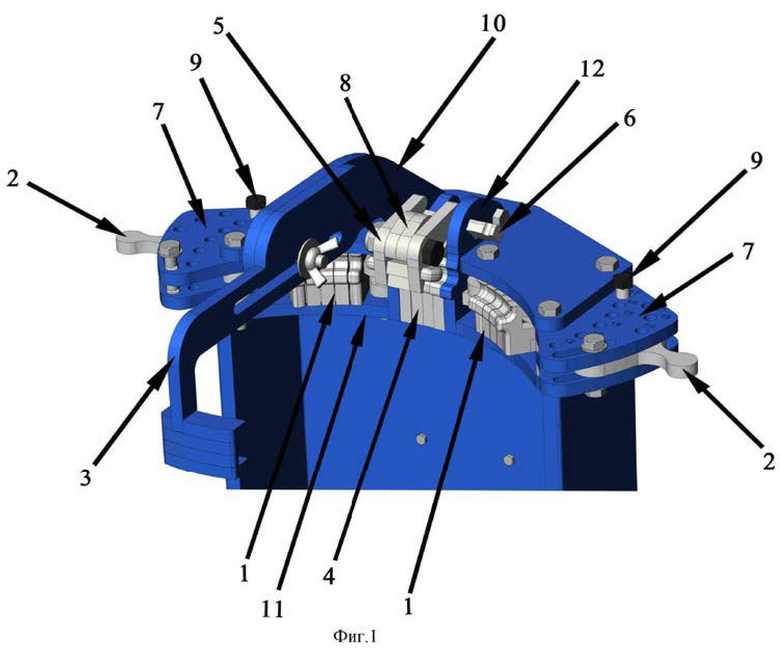

Сущность изобретения поясняется чертежом.

На фигуре 1 изображен рабочий узел заявляемого изобретения, где:

1 - опорные элементы;

2 - рычаги устройства крепления;

3 - упор;

4 - профили;

5 - кулак;

6 - палец;

7 - фиксаторы опорного элемента;

8 - ползун;

9 - пальцы фиксации положения опорного элемента;

10 - щека крепления упора;

11 - плита,

12 - щека.

Станок для правки обода автомобильного диска, содержит установленные на станине устройство крепления диска, представляющее собой опорные элементы 1, закрепленные на рычагах 2, упор 3 и профили 4, и механизм правки, который включает в себя кулак 5, палец 6, который регулирует положение кулака 5, рычаг механизма правки (на фигуре не показан), ползун 8, установленный под углом 45° к оси автомобильного диска, пневмоцилиндр (на фигуре не показан), шток пневмоцилиндра (на фигуре не показан), который приводит в движение кулак 5 через рычаг механизма правки (на фигуре не показан) и ползун 8.

Станина включает в себя щеки 10, 12, размещенные на плите 11. Упор 3 монтируется на щеке 10. Кулак 5 закреплен на ползуне 8 и опирается на палец 6. Профили 4 размещены на плите 11.

Настройка устройства под определенный диаметр диска осуществляется за счет смены положений рычагов 2 устройства крепления, на которых закреплены опорные элементы 1, положение опорных элементов 1 фиксируется с помощью пальца фиксации положения опорного элемента 9, который размещают в отверстиях фиксатора опорного элемента 7.

Настройка устройства на разную толщину профиля диска осуществляется путем установки пальца 6 под соответствующую толщину профиля диска, палец 6 регулирует положение кулака 5, который, совершая плоскопараллельное движение относительно плоскости щеки 10, воздействует на поврежденный сегмент обода диска под углом 45° к оси диска. Кулак 5 имеет рабочий профиль, повторяющий поверхность обода диска.

Устройство начинает работу после нажатия оператора на педаль (на фигуре не показана.

Устройство работает следующим образом.

Оператор настраивает положение опорных элементов 1 под соответствующий диаметр диска с помощью рычагов 2 и устанавливает палец 6 под толщину профиля диска. Диск размещают в рабочей зоне на опорные элементы 1, профили 4 и фиксируют упором 3. Устройство запускают путем нажатия оператора на педаль, которая может быть расположена в коробе (на фигуре не показаны). После нажатия оператора на педаль, шток пневмоцилиндра приводит в движение кулак 5, через рычаги механизма правки (на фигуре не показан) и ползун 8. Кулак 5, в свою очередь, воздействует на деформированный сегмент обода диска под углом 45° к оси диска, опираясь на палец 6. Таким образом, выправляемый сегмент обода диска с одной стороны прижимается кулаком 5, а с другой профилями 4, рабочая поверхность которых повторяет форму обода автомобильного диска.

Анализ патентной и научно-технической литературы не выявил технических решений с подобной совокупностью существенных признаков, что позволяет сделать вывод о соответствии критерию «новизна» заявляемого изобретения.

Заявляемые существенные признаки, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения условию патентоспособности «изобретательский уровень».

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2014 |

|

RU2567771C1 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2010 |

|

RU2530229C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРАВКИ ОБОДОВ ДИСКОВ | 2012 |

|

RU2492954C1 |

| СТАНОК ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2003 |

|

RU2236924C1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Пакетирующее устройство колосников | 1977 |

|

SU895581A1 |

| СТАНОК ДЛЯ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ В ПРОЦЕССЕ ТЕРМООБРАБОТКИ | 1970 |

|

SU272793A1 |

| СТЕНД ДЛЯ ПРАВКИ ДИСКОВ КОЛЕС МОТОЦИКЛОВ, МОПЕДОВ И МОТОРОЛЛЕРОВ | 2010 |

|

RU2424862C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВОГО ЖЕЛОБА | 1969 |

|

SU249232A1 |

| Левосторонний предохранитель стрелкового оружия на базе автомата Калашникова | 2021 |

|

RU2759849C1 |

Станок содержит установленные на станине устройство для крепления диска и механизм правки, состоящий из профилей, имеющих рабочую поверхность, повторяющую форму обода диска, кулака с рабочим профилем, повторяющим форму поверхности обода диска, пневмоцилиндр для приведения в действие кулака через рычаг и ползун, установленный под углом 45° к оси диска, и пальца, соответствующего толщине профиля диска, для регулирования положения кулака, который закреплен на ползуне с опорой на упомянутый палец. Устройство для крепления диска состоит из упора для фиксации диска и рычагов, регулирующих положение закрепленных на них опорных элементов.

Достигается обеспечение частичной автоматизации процесса правки дисков автомобильных колес, обеспечение возможности настройки устройства на разную толщину профиля диска и разный диаметр диска от 12 до 20 дюймов без замены опорных вкладышей под диаметр диска. 1 з.п. ф-лы, 1 ил.

1. Станок для правки обода автомобильного диска, содержащий установленные на станине устройство для крепления диска и механизм правки, состоящий из профилей, имеющих рабочую поверхность, повторяющую форму обода диска, кулака с рабочим профилем, повторяющим форму поверхности обода диска, пневмоцилиндра для приведения в действие кулака через рычаг и ползун, установленный под углом 45° к оси диска, и пальца, соответствующего толщине профиля диска, для регулирования положения кулака, который закреплен на ползуне с опорой на упомянутый палец, отличающийся тем, что устройство для крепления диска состоит из упора для фиксации диска и рычагов, регулирующих положение закрепленных на них опорных элементов.

2. Станок по п. 1, отличающийся тем, что он снабжен фиксаторами опорного элемента и пальцами фиксации опорного элемента, выполненными с возможностью размещения в отверстиях фиксаторов опорного элемента.

| ВАКУУМНЫЙ ПОДШИПНИК КАЧЕНИЯ | 0 |

|

SU173075A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРАВКИ ОБОДОВ ДИСКОВ | 2012 |

|

RU2492954C1 |

| Наметка | 1934 |

|

SU44071A1 |

| US 1400297 A,13.12.1921 | |||

| JP 2001121212 A, 08.06.2001. | |||

Авторы

Даты

2020-12-01—Публикация

2020-04-10—Подача