Изобретение относится к области изготовления сверл.

Известны станки для правки цилиндрических изделий в процессе термообработки, содержащие станину, смонтированный :на станине вращающийся барабан с группами правильных валков и приводными механизмами валков, а также загрузочными и разгрузочными механизмамИ. Однако производительность этих станков невелика, так как изделия загружаются последовательно в каждую группу валков.

С целью повышения производительности согласно изобретению устройство для загрузки изделий снабжено кассетой и механизмом шагового перемещения кассеты. Кассета выполиена в виде плиты с отверстиями « пружинаМИ для крепления изделий в этих отверстиях. Механизм шагового перемещения кассеты содержит ползун с упорами для захвата кассеты и привод.

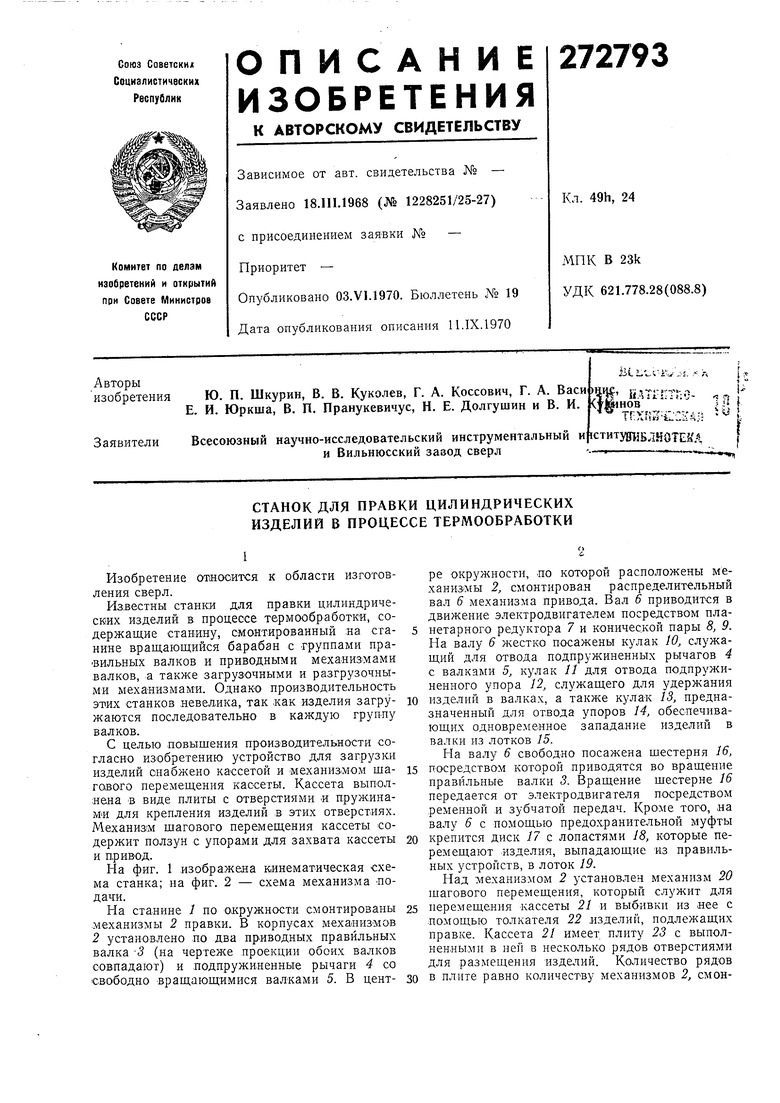

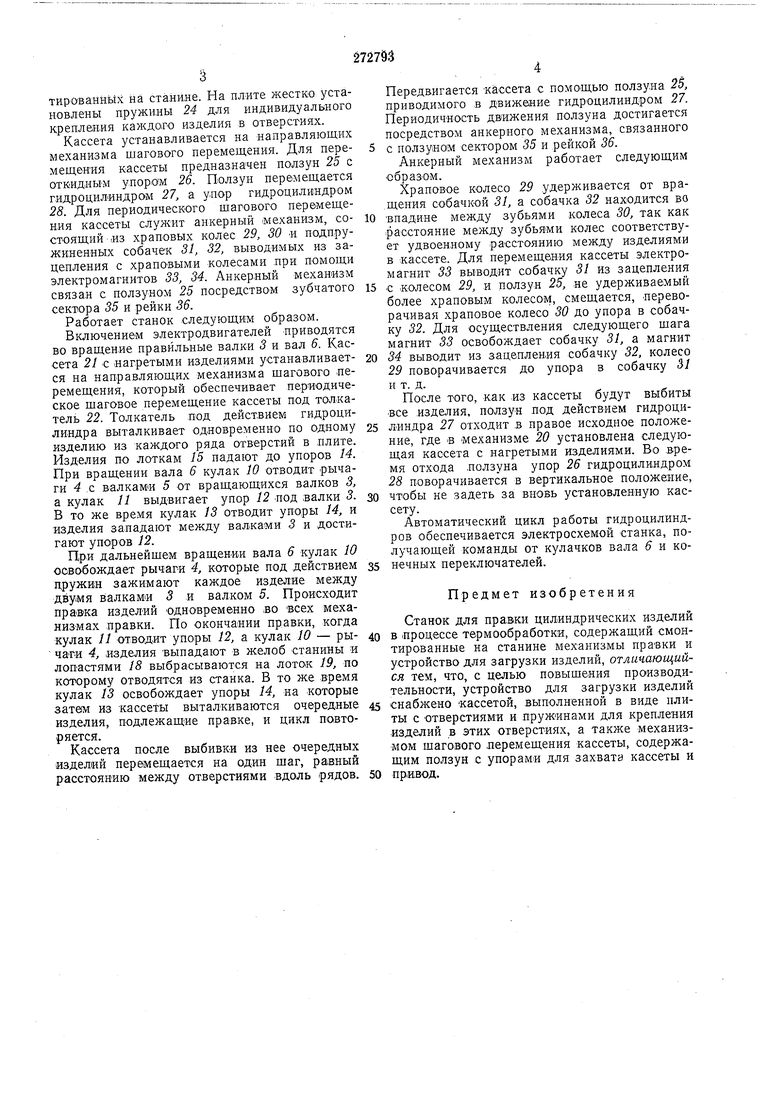

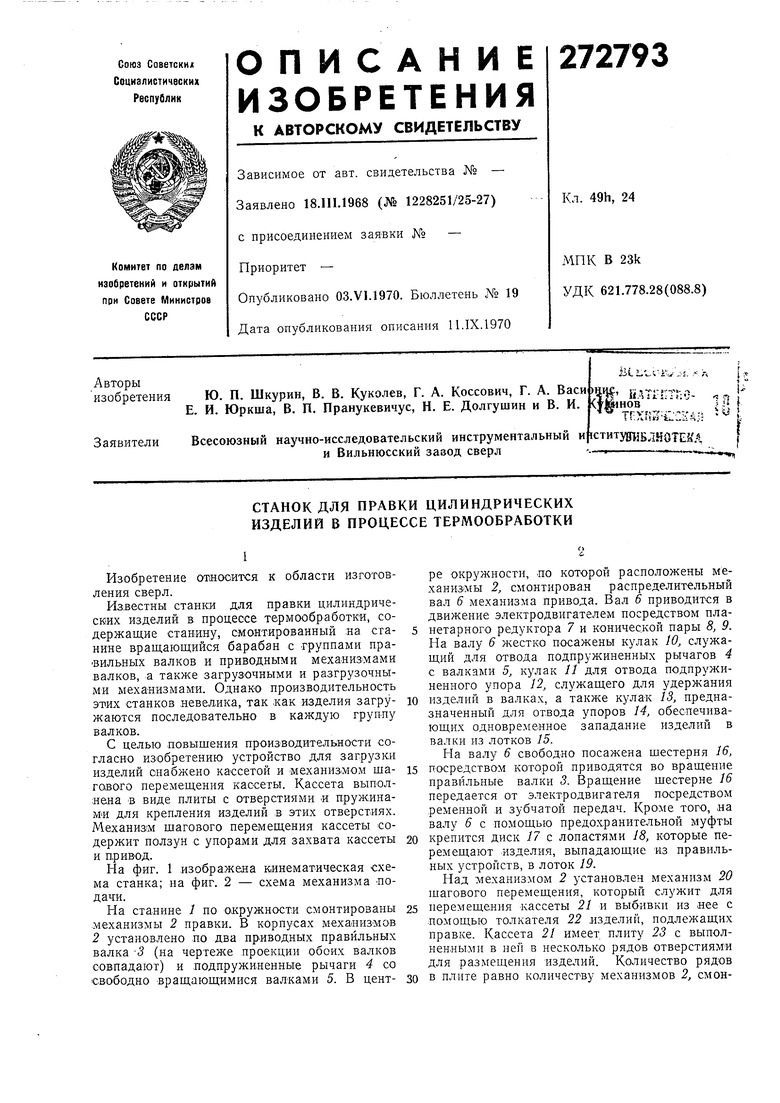

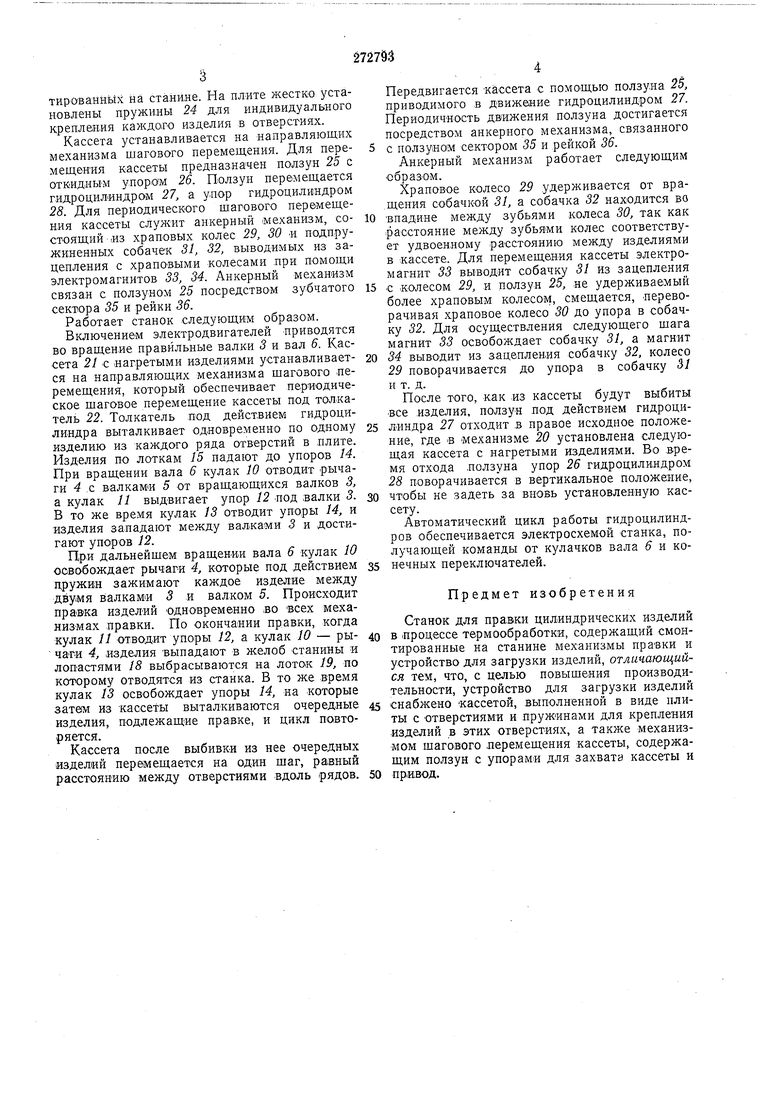

На фиг. 1 изображена кинематическая схема станка; на фиг. 2 - схема механизма лодач:и.

На станине 1 по окружности смонтированы механизмы 2 правки. В корпусах механизмов 2 установлено по два приводных правильных валка 3 (на чертеже проекции обоих валков совпадают) и подпружиненные рычаги 4 со свободно вращающимися валками 5. В центре окрул ностн, ло которой расположены механизмы 2, смонтирован распределительный вал 6 механизма привода. Вал 5 приводится в движение электродвигателем посредством планетарного редуктора 7 и конической пары 8, 9. На валу 6 жестко п-осажены кулак 10, служащий для отвода подпрул иненных рычагов 4 с валками 5, кулак 11 для отвода подпружиненного упора 12, служащего для удержания

изделий в валках, а также кулак 13, предназначенный для отвода упоров 14, обеспечивающих одновременное западание изделий в валки из лотков 15. На валу 6 свободно посажена шестерня 16,

посредствам которой приводятся во вращение правильные валки 3. Вращение шестерне 16 передается от электродвигателя посредством ременной ,и зубчатой передач. Кроме того, на валу 6 с помощью предохранительной муфты

крепится диск 17 с лопастями 18, которые перемещают изделия, выпадающие из правильных устройств, в лоток 19.

Над механизмом 2 установлен механизм 20 шагового перемещения, который служит для

перемещения кассеты 21 и выбивки из нее с помощью толкателя 22 изделий, подлежащих правке. Кассета 21 имеет, плиту 23 с выполненными в ней в несколько рядов отверстиями для размещения изделий. Количество рядов тироъаннЫх на станине. На плите жестко установлены пружины 24 для индивидуального крепления каждого изделия в отверстиях. Кассета устанавливается на направляющих механизма шагового перемещения. Для перемещения кассеты предназначен ползун 25 с откиднЫМ упором 26. Ползун перемещается гидроцилиндром 27, а упор гидроцилиндром 28. Для периодического щагового перемещения кассеты служит анкерный .механизм, состоящий из храповых колес 29, 30 « подпружиненных собачек 31, 32, выводимых из зацепления с храповыми колесами при помощи электромагнитов 33, 34. Анкерный механизм связан с ползуном 25 посредством зубчатого сектора 55 и рейки 36. Работает станок следующим образом. Включением электродвигателей приводятся во вращение правильные валки 3 и вал 6. Кассета 21 с нагретыми изделиями устанавливается на направляющих механизма шагового -перемещения, который обеспечивает периодическое щаговое перемещение кассеты под толкатель 22. Толкатель под действием гидроцилиндра выталкивает одновременно по одному изделию из каждого ряда отверстий в ллите. Изделия по лоткам 15 падают до упоров 14. При вращении вала 6 кулак 10 отводит рычаги 4 .с валками 5 от вращающихся валков 3, а кулак 11 выдвигает упор 12 -под валки 3. В то же время кулак 13 отводит упоры 14, и изделия западают между валками 3 и достигают упоров 12. При дальнейщем вращении вала 6 кулак 10 освобождает рычаги 4, которые под действием дружин зажимают каждое изделие между двумя валками 5 ,и валком 5. Происходит правка изделий одновременно во всех механизмах правки. По окончании правки, когда кулак 11 отводит упоры 12, а кулак 10 - рычаги 4, изделия выпадают в желоб станины и лопастями 18 выбрасываются на лотак 19, по которому отводятся из станка. В то же время кулак 13 освобождает уцоры 14, на которые затем из кассеты выталкиваются очередные изделия, подлежащие правке, и цикл повторяется. Кассета после выбивки из нее очередных изделий перемещается на один щаг, равный расстоянию между отверстиями вдоль рядов. Передвигается кассета с помощью ползуна 25, приводимого в движение гидроцилиндром 27. Периодичность движения ползуна достигается посредством анкерного механизма, связанного с ползуяом сектором 35 и рейкой 36. Анкерный механизм работает следующим образом. Храповое колесо 29 удерживается от вра.щения собачкой 31, а собачка 32 находится во впадине между зубьями колеса 30, так как расстояние между зубьями колес соответствует удвоенному расстоянию между изделиями в кассете. Для перемещения кассеты электромагнит 33 выводит собачку 31 из зацепления с колесом 29, и нолзун 25, не удерживаемый более храповым колесом, смещается, переворачивая храповое колесо 30 до упора в собачку 32. Для осуществления следующего щага магнит 33 освобонадает собачку 31, а магнит 34 выводит из зацепления собачку 32, колесо 29 поворачивается до упора в собачку 31 и т. д. После того, как из кассеты будут выбиты все изделия, ползун под действием гидроцилиндра 27 отходит в правое исходное положение, где в механизме 20 установлена следующая кассета с нагретыми изделиями. Во время отхода ползуна упор 26 гидроцилиндром 28 поворачивается в вертикальное положение, чтобы не задеть за вновь установленную кассету. Автоматический цикл работы гидроцилиндров обеспечивается электросхемой станка, получающей команды от кулачков вала 6 и конечных переключателей. Предмет изобретения Станок для правки цилиндрических изделий в процессе термообработки, содержащий смонтированные на станине механизмы правки и устройство для загрузки изделий, отличающийся тем, что, с целью повыщения производиельности, устройство для загрузки изделий набжено кассетой, выполненной в виде плиты с отверстиями и пружинами для крепления зделий в этих отверстиях, а также механизмом щагового перемещения кассеты, содержащим ползун с упорами для захвата кассеты и привод.

. /

Zl

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| УСТРОЙСТВО для ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦОВ | 1972 |

|

SU327990A1 |

| АВТОМАТ ДЛЯ СБОРКИ РАДИАТОРОВ | 1973 |

|

SU370005A1 |

| МЕХАНИЗМ ПОДАЧИ ШЛИФОВАЛЬНОГО КРУГА | 1972 |

|

SU342741A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ИЗДЕЛИЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 1968 |

|

SU218642A1 |

| УСТАНОВКА ДЛЯ ЗАПОЛНЕНИЯ БАЛЛОНОВ ЖИДКОЙ УГЛЕКИСЛОТОЙ | 1966 |

|

SU184700A1 |

| ПОЛУАВТОМАТ ДЛЯ СТАЧИВАНИЯ ДЕТАЛЕЙ ШВЕЙНЫХИЗДЕЛИЙ | 1965 |

|

SU172620A1 |

| Автомат для сборки радиаторов | 1982 |

|

SU1042944A1 |

| СТАНОК ДЛЯ ПРАВКИ В ПРОЦЕССЕ ГОРЯЧЕЙ ОБРАБОТКИ СВЕРЛВСЕСОЮЗНАЯЙАТ§ВТ1«0'Тс>&[^ШНССйА1? БИБЛИОТЕг'^. | 1972 |

|

SU356074A1 |

| СТАНОК ДЛЯ ОСЕВОГО ХОНИНГОВАНИЯ | 1971 |

|

SU313646A1 |

Авторы

Даты

1970-01-01—Публикация