Изобретение относится к металлургии и может быть использовано при разливке конструкционных марок стали, в том числе предназначенных для изготовления деталей энергетических установок нового поколения.

Известен способ дегазации металла, принимаемый за прототип, в соответствии с которым металл в процессе вакуумной разливки продувают аргоном через полый стопор (Патент SU №550431 A от 06.04.1977, C21C 7/00). Недостатком способа является малая степень дегазации.

Предложен способ дегазации жидкого металла, заключающийся в том, что металлический расплав разливают из промежуточного ковша через донное отверстие в изложницу, расположенную в вакуум камере, при этом в струю разливаемого металла вводят инертный газ, отличающийся тем, что перед выпуском металла из разливочного ковша измеряют активность кислорода в металле, перелив металла из разливочного ковша в промежуточный ковш также осуществляют в вакууме, а расход аргона, подаваемого в струю металла, определяют с учетом измеренной активности кислорода в металле при выпуске из разливочного ковша в промежуточный ковш из соотношения:

VAr=45…55-5…10·lga O,

а при выпуске металла из промежуточного ковша в изложницу из соотношения:

VAr=55…65-3…7·lga O,

где VAr - расход аргона, выраженный в л/мин;

a O - активность кислорода в металле, измеренная перед выпуском металла из разливочного ковша, выраженная в ppm;

45…55; 55…65 - коэффициенты, определяющие максимально возможный уровень расхода кислорода;

5…10; 3…7 - коэффициенты, учитывающие количество углерода в металле.

Технический результат достигается тем, что перед выпуском металла из разливочного ковша измеряют активность кислорода в металле, перелив металла из разливочного ковша в промежуточный ковш и из промежуточного ковша в изложницу осуществляют в вакууме, подавая в струю металла аргон, расход которого определяют с учетом измеренной активности кислорода в металле при выпуске из разливочного ковша в промежуточный ковш из соотношения:

VAr=45…55-5…10·lga O,

а при выпуске металла из промежуточного ковша в изложницу из соотношения:

VAr=55…65-3…7·lga O,

где VAr - расход аргона, выраженный в л/мин;

a O - активность кислорода в металле, измеренная перед выпуском металла из разливочного ковша, выраженная в ppm;

45…55; 55…65 - коэффициенты, определяющие максимально возможный уровень расхода кислорода;

5…10; 3…7 - коэффициенты, учитывающие количество углерода в металле.

В результате двойного перелива металла в вакууме с его одновременной продувкой аргоном интенсивное перемешивание металла мелкодисперсными пузырьками газа (СО и Ar), осуществляется двукратно, что естественно создает условия для более глубокой дегазации металла. Увеличение количества подобных переливов свыше двух нецелесообразно, т.к. при существующем уровне разрежения в вакуумных камерах и используемых огнеупорных материала достичь значимо большей степени удаления водорода и азота не удастся.

Измерение активности кислорода в металле перед выпуском позволяет количественно оценить интенсивность выделения оксида углерода из металла при переливе в вакууме и, исходя из этого, определить необходимое количество аргона, которое следует ввести в струю металла для обеспечения надлежащей степени дегазации.

Коэффициенты в указанных соотношениях выведены, исходя из следующих соображений.

Подача аргона в струю металла способствует увеличению количества пузырьков-акцепотров водорода и азота. При этом, чем менее развита реакция окисления углерода (т.е. чем меньше, прежде всего, активность кислорода), тем большую роль аргон играет в дегазации металла, и, следовательно, с уменьшением окисленности металлического расплава расход аргона следует повышать, поэтому количество инертного газа, вдуваемого при переливе из промежуточного ковша в изложницу, должно быть несколько выше, чем при переливе из разливочного ковша.

Коэффициенты 45…55 и 55…65 определяют максимально возможный уровень расхода аргона (более высокие значения получаются при активностях кислорода менее 1, однако в настоящее время отсутствует приборная возможность точной количественно оценки столь низкой окисленности). При значениях коэффициентов более 55 на этапе "разливочный ковш - промежуточный ковш" и более 65 на этапе "промежуточный ковш - изложница" расход аргона, вводимого в струю металла, возрастает до уровня, достаточного для разрыва струи, что обуславливает уменьшение количества мелких пузырей пузырей-акцепторов водорода и азота и в итоге снижает эффективность дегазации. При значениях коэффициентов менее 45 на этапе "разливочный ковш - промежуточный ковш" и менее 55 и на этапе "промежуточный ковш - изложница" формируемое за счет аргона количество пузырьков-акцепторов водорода и азота становится мало, что также приводит к снижению степени удаления водорода и азота.

Конкретное значение коэффициента определяют, исходя из диаметра разливочного стакана: при больших значениях диаметра разливочного стакана расход аргона требуется увеличить, т.е. коэффициент в расчетном уравнении изменяют в сторону максимума.

Коэффициенты 5…10 и 3…7 позволяют учесть количество углерода в металле. Чем его больше, тем интенсивней развита реакция его окисления, тем соответственно больше выделяется пузырьков СО и тем в меньшем количестве требуется аргон. Поэтому, чем выше концентрация углерода в разливаемой стали, тем меньше должен быть коэффициент. При переливе из промежуточного ковша концентрация углерода и активность кислорода заведомо меньше, поэтому степень их участия в формировании пузырьков-акцепторов водорода и азота меньше и поэтому коэффициент перед вычитаемым членом (lgaO) занижен, по сравнению с выражением для случая перелива из разливочного ковша.

Принципиальная технологическая схема предлагаемого решения приведена на чертеже. Разливочную оснастку (1) помещают в вакуум-камеру (2), накрываемую сверху вакуум-плотной крышкой (3), на крышку устанавливают промежуточный ковш (4), также накрытый вакуум-плотной крышкой (5), оснащенной системой защиты струи металла (6); промежуточный ковш оборудован стопорной системой перекрытия струи (7). Над промежуточным ковшом на кране или на специальном поворотном стенде размещают разливочный ковш (8).

После наполнения промежуточного ковша до определенной высоты стопор открывают, и металл поступает в изложницу. При этом виду снижения давления (как атмосферного, так и ферростатического), раскислительная способность углерода резко возрастает и создаются условия для протекания реакции его окисления, растворенным в металле кислородом. Формирующиеся при этом пузырьки СО являются вакуумными полостями для водорода и азота и поэтому эффективно их поглощают. Введение в струю металлического расплава аргона еще в большей мере увеличивает количество пузырьков-акцепторов водорода и азота, повышая тем самым степень дегазации металла. Особенно вдувание аргона способствует дегазации при разливке глубоко раскисленного металла. В этом случае реакция окисления углерода протекает недостаточно интенсивно и именно аргон, а не окись углерода, поглощает основное количество растворенных в металле водорода и азота.

Вдувание аргона в струю металла при переливе из разливочного ковша в промежуточный ковш и из последнего в изложницу может быть осуществлено через специальные кольцевые пористые вставки в шибере. При переливе из промежуточного ковша в изложницу аргон также может быть введен в струю через полый стопор.

Пример реализации способа.

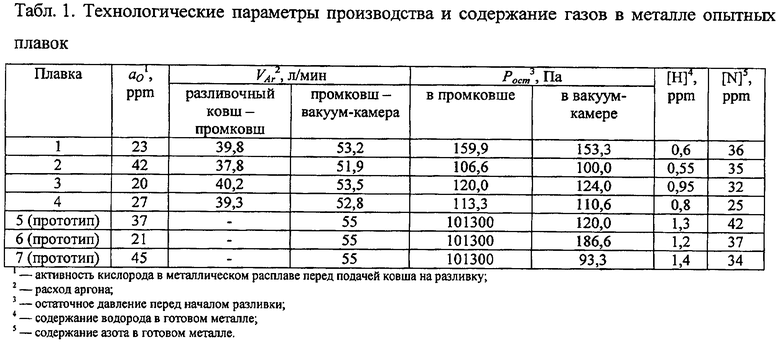

Для подтверждения правильности выбора технологических приемов повышения степени дегазации металла была проведена серия промышленных экспериментов с измерением окисленности металлического расплава по ходу внепечной обработки и разливкой в вакууме с одновременной продувкой струи металла аргоном. Пробы металла для проведения газового анализа отбирали от слитков из подприбыльной зоны на расстоянии 1/3 радиуса от поверхности. Результаты исследования приведены в табл.1.

В качестве объекта исследования была выбрана роторная сталь марки 23ХН3МФА. Было проведено 7 плавок, из них четыре (№1…4) по предлагаемому способу и три (№5…7) - по способу-прототипу.

Выплавку стали осуществляли в дуговой печи на свежей шихте с окислением. Для повышения удаления фосфора выпуск из печи производили без отсечения шлака. Отсечку печного шлака осуществляли при переливе из печного ковша в разливочный ковш на специальном стенде.

Внепечную обработку проводили с двумя вакуумированиями: первое для удаления водорода за счет вакуум-углеродного раскисления, второе - для десульфурации и удаления включений. Между вакуумированиями проводили нагрев металла.

Раскисление металла производили алюминиевой проволокой и кусковыми ферросплавами ФС45 и Мр1. Для раскисления шлака применяли алюминиевый порошок и молотый силикокальций.

По окончании внепечной обработки окисленность металлического расплава составляла 20…45 ppm.

Разливку производили в слитки массой 123…137 т в вакуумной камере со скоростью 6,0…6,5 т/мин через промежуточный ковш емкостью 10 т, накрытый вакуумной крышкой. При каждом из переливов в струю металла вводили аргон.

При переливе расплава стали из разливочного ковша в промежуточный ковш аргон подавали через пористые кольцевые огнеупорные вставки в шибере и расход аргона определяли по выражению:

VAr=50-7,5·lga O,

а при переливе из промежуточного ковша в изложницу аргон подавали через полый стопор и расход газа определяли по выражению:

VAr=60-5·lga O.

При производстве металла по способу-прототипу давление над зеркалом металла в промежуточном ковше не уменьшали и оно соответственно было равно атмосферному. Также на плавках, выполненных по способу-прототипу, вдувание аргона при переливе из разливочного ковша в промежуточный ковш не осуществляли, а при переливе из промежуточного ковша в изложницу расход аргона, подаваемого в струю, задавали равным 55 л/мин.

Диаметр разливочного канала в разливочном ковше и промежуточном ковше составлял 55 мм.

Исследования показали (табл.1), что в металле всех плавок содержание водорода и азота было относительно низким, однако в металле, выплавленном по способу-прототипу, количество водорода и азота было выше, чем в разлитом по предлагаемому способу, а именно при производстве стали по предлагаемому способу среднее содержание водорода и азота составляло 0,73 и 32 ppm соответственно; минимальное 0,55 и 25 ppm; по способу-прототипу содержание среднее водорода и азота составляло 1,3 и 38 ppm соответственно; минимальное 1,2 и 34 ppm. Это подтверждает, что предложенный способ дегазации стали позволяет получать металл с минимальным количеством азота и водорода.

Использование способа эффективно при вакуумной обработке спокойных марок стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2362811C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2016 |

|

RU2639080C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2427650C2 |

| Способ обработки струи металла при разливке | 1990 |

|

SU1764780A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2012 |

|

RU2499838C1 |

| Способ производства стали | 1981 |

|

SU996461A1 |

| Устройство для вакуумирования жидких металлов | 1974 |

|

SU556184A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1991 |

|

RU2026135C1 |

Изобретение относится к металлургии и может быть использовано при разливке конструкционных марок стали, в том числе предназначенных для изготовления деталей энергетических установок нового поколения. Способ включает выпуск металла в виде струи из отверстия в донной части разливочного ковша в промежуточный ковш и из промежуточного ковша в изложницу, расположенную в вакуум-камере с одновременной продувкой струи металла аргоном. Активность кислорода измеряют перед разливкой металла, перелив металла из разливочного ковша в промежуточный ковш осуществляют в вакууме с одновременным введением в струю металла аргона. Расход аргона, подаваемого в струю металла при переливе металла из разливочного ковша в промежуточный ковш, определяют в зависимости от активности кислорода в металле. Использование изобретения позволяет уменьшить количество водорода и азота в готовом изделии. 1 ил., 1 табл.

Способ дегазации стали, включающий выпуск металла в виде струи из отверстия в донной части разливочного ковша в промежуточный ковш и из промежуточного ковша в изложницу, расположенную в вакуум-камере с одновременной продувкой струи металла аргоном, отличающийся тем, что перед выпуском металла из разливочного ковша измеряют активность кислорода в металле, выпуск металла из разливочного ковша в промежуточный ковш осуществляют в вакууме с одновременным введением в струю металла аргона, при этом расход аргона, подаваемого в струю металла, при выпуске металла из разливочного ковша в промежуточный ковш определяют из соотношения:

VAr=45…55-5…10·lgαO,

а при переливе из промежуточного ковша в изложницу из соотношения:

VAr=55…65-3…7·lgαO,

где VAr - расход аргона, выраженный в л/мин;

αO - активность кислорода в металлическом расплаве, измеренная перед выпуском металла из разливочного ковша, выраженная в млн-1;

45…55; 55…65 - коэффициенты, определяющие максимально возможный уровень расхода кислорода;

и 5…10; 3…7 - коэффициенты, учитывающие количество углерода в металле.

| Способ дегазации жидкого металла | 1974 |

|

SU550431A1 |

| Способ управления дегазацией жидкой стали в струе | 1988 |

|

SU1557175A1 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1025732A1 |

| JP 2004115823, 15.04.2004 | |||

| Способ дегазации стали | 1977 |

|

SU692864A1 |

Авторы

Даты

2010-12-20—Публикация

2009-05-29—Подача