Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для захвата с торца и транспортирования труб с муфтами на одном из концов.

Известно грузозахватное устройство (патент RU № 2245292, МПК B66C 1/56, опубл. 27.01.2005, Бюл. № 3), содержащее присоединяемые к крюку подъемной машины гибкие стропы с шарнирно прикрепленными посредством оси к их концам захватными крюками для зацепления за кромку трубы, причем к основанию захватного крюка прикреплен неподвижный рычаг, ориентированный параллельно трубе, а к оси крепления стропа - подвижный рычаг, ориентированный параллельно стропу и прикрепленный свободным концом к последнему, взаимодействующие друг с другом посредством механизма фиксации, расположенного между ними, при этом основание подвижного рычага снабжено консолью с винтом на конце, поочередно взаимодействующей с выступами, расположенными на одном из отбойных рычагов, размещенных по бокам каждого из захватных крюков и соединенных общей осью поворота, на поверхности которых шарнирно прикреплено по паре защитных дисков, выступающих за переднюю кромку отбойного рычага, траверса же, соединяющая стропы в нижней трети их длины, подбирается такого размера, чтобы исключить перегиб стропов навстречу друг другу при зацеплении труб различной длины.

Известен также строповый захват для металлических труб большого диаметра (патент RU № 2242418, МПК B66C 1/48, опубл. 20.12.2004, Бюл. № 35), содержащий пару грузозацепных органов, соединенных стропами с крюком грузоподъемного устройства, причем он снабжен прямолинейным элементом жесткости, расположенным над соответствующим стропом параллельно последнему и прикрепленным к его нижней части стяжными скобами, и подпоркой, имеющей боковые стенки и расположенное перпендикулярно оси захватываемой трубы основание, причем подпорка прикреплена к расположенному над элементом жесткости шарниру, ось которого перпендикулярна элементу жесткости, с наклоном верхней части подпорки в сторону соответствующего грузозацепного органа, а к боковым стенкам подпорки прикреплены резиновые неподвижные диски, взаимодействующие с поверхностью трубы.

Недостатками данных устройств являются узкая область применения из-за отсутствия возможности подъема вертикально и перемещения труб в продольном направлении, высокая вероятность смятия заходной проточки и внутренней резьбы из-за сильного обжимающего захвата трубы с торца и сложность изготовления и ремонта из-за большого количества мелких точно настраиваемых деталей для обеспечения работоспособности.

Наиболее близким по технической сущности является захват для скважинного инструмента (патент RU № 2029051, МПК E21B 19/06, опубл. 20.02.1995, Бюл. № 5), включающий шарнирно связанные двуплечие рычаги в форме ножниц с радиальными захватными элементами на одних концах и отверстиями на других концах, узел предотвращения самопроизвольного освобождения захваченного инструмента, и элемент грузоподъемного средства, причем с целью упрощения конструкции и повышения безопасности работы, двуплечие рычаги в форме ножниц выполнены с возможностью совмещения упомянутых отверстий между собой в момент захвата скважинного инструмента, а элемент грузоподъемного средства выполнен в виде узла предотвращения самопроизвольного освобождения захваченного скважинного инструмента для размещения в упомянутых отверстиях.

Недостатками данного захвата являются узкая область применения, так как невозможно использовать трубы для герметичных систем из-за необходимости наличия диаметрально противоположных отверстий в трубах, сложность изготовления и ремонта Z-образных рычагов и возможность только переноса труб только при помощи подъемного механизма из-за отсутствия фиксации в рабочем положении.

Технической задачей предполагаемого изобретения является создание захватного устройство для ручного и/или механического транспортирования труб с муфтой на конце без механического нарушения целостности трубы и резьбы.

Техническая задача решается захватным устройством для транспортирования труб, включающим шарнирно связанные двуплечие рычаги в форме ножниц с захватными элементами на одних концах и отверстиями на других концах, используемые как узел фиксации для предотвращения самопроизвольного освобождения захваченного инструмента благодаря совмещению отверстий в момент захвата, и элемент грузоподъемного средства для фиксации отверстий при захвате труб.

Новым является то, что двуплечие рычаги выполнены прямыми на расстоянии друг от друга при совмещении их в плоскости, проходящей через ось шарнира, за счет вставки, установленной между ними в районе шарнира и зафиксированной на первом из рычагов, вставляемом внутрь трубы со стороны муфты, захватные элементы направлены навстречу друг друга при совмещении рычагов с расстоянием не более чем на 2 мм большим толщины стенки трубы, захватный элемент второго рычага, располагаемого снаружи трубы при захвате, выполнен толщиной, примерно равной толщине стенки муфты трубы на ее торце, и установлен на расстоянии от вставки не более чем на 5 мм больше длины охватываемой при захвате муфты, первый рычаг со стороны захватного элемента у вставки оснащен выступом, выполненным с возможностью взаимодействия с заходной фаской или выборкой резьбы муфты, на расстоянии не менее половины длины муфты.

Техническая задача может также решаться захватным устройством для транспортирования труб, включающим шарнирно связанные двуплечие рычаги в форме ножниц с захватными элементами на одних концах и отверстием на конце одного из рычагов для взаимодействия с элементом грузоподъемного средства, а также узел фиксации для предотвращения самопроизвольного освобождения захваченного инструмента.

Новым является то, что двуплечие рычаги выполнены прямыми на расстоянии друг от друга при совмещении их в плоскости, проходящей через ось шарнира, за счет вставки, установленной между ними в районе шарнира и зафиксированной на первом из рычагов, вставляемом внутрь трубы со стороны муфты, захватные элементы направлены навстречу друг друга при совмещении рычагов с расстоянием не более чем на 2 мм большим толщины стенки трубы, захватный элемент второго рычага, располагаемого снаружи трубы при захвате, выполнен толщиной, примерно равной толщине стенки муфты трубы на ее торце, и установлен на расстоянии от вставки не более чем на 5 мм больше длины охватываемой при захвате муфты, первый рычаг со стороны захватного элемента у вставки оснащен выступом, выполненным с возможностью взаимодействия с заходной фаской или выборкой резьбы муфты, на расстоянии не менее половины длины муфты, при этом второй рычаг ограничен упором вставки от поворота в одну сторону от положения совмещения с первым рычагом, а узел фиксации выполнен в виде подпружиненного замкового механизма фиксирующего второй рычаг при совмещении с первым рычагом и освобождении при механическом воздействии на механизм.

Новым является также то, что захватные элементы первого и/или второго рычагов и/или вставка снабжены соответствующими сменными технологическими проставками для регулирования расстояний между захватными элементами, толщины захватного элемента второго рычага и/или его расстояния до вставки и/или расстояния между рычагами соответственно.

Новым является также то, что технологическая проставка второго рычага может быть плоской для регулирования толщины его захватного элемента или Г-образно для регулировки также расстояния до вставки.

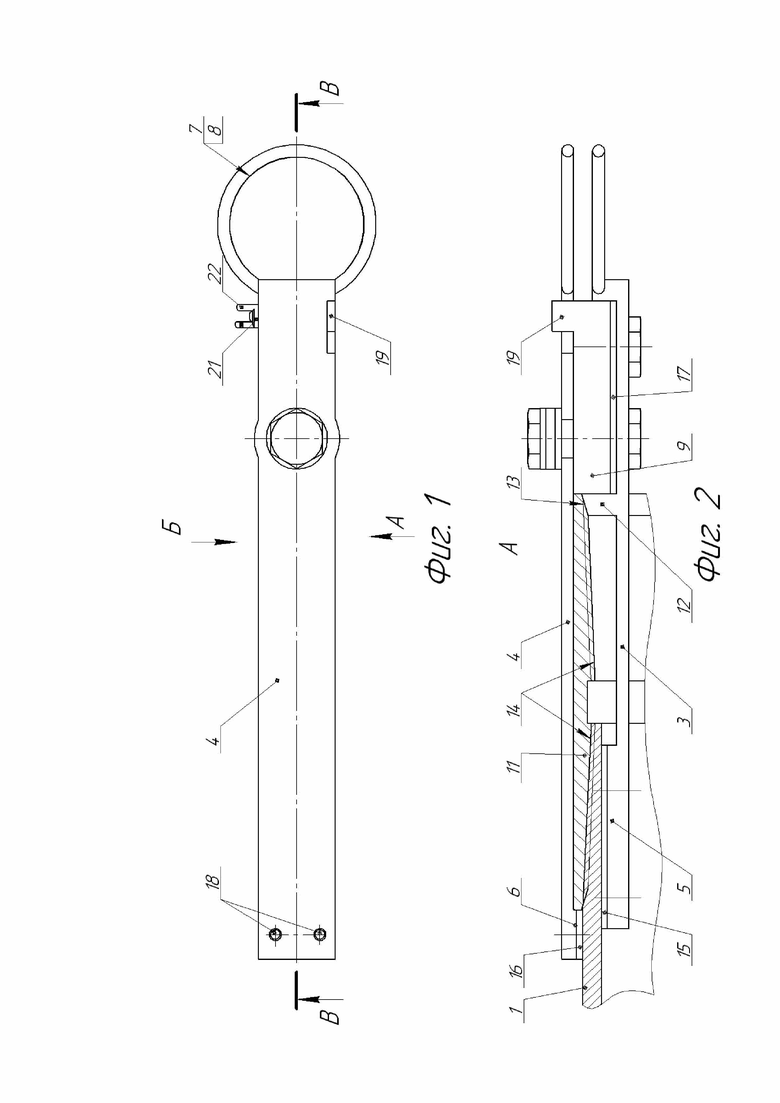

На фиг. 1 изображен вид сверху захватного устройства.

На фиг. 2 изображен вид А фиг. 1.

На фиг. 3 изображен вид Б фиг. 1.

На фиг. 4 изображен разрез В-В фиг. 1.

На фиг. 5 изображено захватное устройство в изометрии.

Вариант 1

Захватное устройство для механического транспортирования труб 1 (фиг. 2) включает при помощи шарнира 2 (фиг. 4) связанные двуплечие рычаги 3 (фиг. 2 – 5) и 4 в форме ножниц с соответствующими захватными элементами 5 и 6 на одних концах и отверстиями 7 (фиг. 1 и 5) и 8 на других концах, используемые как узел фиксации для предотвращения самопроизвольного освобождения захваченного инструмента благодаря совмещению отверстий в момент захвата, и элемент (например, крюк, захват, элеватор или т.п. – не показаны) грузоподъемного средства (не показан) для фиксации отверстий при захвате труб 1 (фиг. 2). Двуплечие рычаги 3 (фиг. 2 – 5) и 4 выполнены прямыми на расстоянии друг от друга при совмещении их в плоскости, проходящей через ось шарнира 2 (фиг. 4), за счет вставки 9 (фиг. 2 – 5), установленной между ними в районе шарнира 2 (фиг. 4) и зафиксированной болтами 10, винтами, шпильками, заклепками или т.п. (последние не показаны) на первом из рычагов 3 (фиг. 2 – 5), вставляемом внутрь трубы 1 (фиг. 2) со стороны муфты 11. Захватные элементы 5 и 6 (фиг. 2 – 5) направлены навстречу друг друга при совмещении рычагов с расстоянием h (фиг. 4) не более чем на 2 мм большим толщины стенки трубы 1 (фиг. 2) для исключения большого люфта при транспортировке. Захватный элемент 6 второго рычага 4, располагаемого снаружи трубы 1 при захвате, выполнен для надежного захвата толщиной, примерно равной толщине стенки муфты 11 (фиг. 2) трубы 1 на ее торце, и установлен на расстоянии L (фиг. 3) от вставки 9 не более чем на 5 мм больше длины охватываемой при захвате муфты 11 (фиг. 2), что полностью исключает срыв трубы при транспортировке с замкового устройства. Первый рычаг 3 (фиг. 2 – 5) со стороны захватного элемента 5 у вставки 9 оснащен выступом 12, выполненным с возможностью взаимодействия с заходной фаской 13 (фиг. 2) или выборкой (не показана) резьбы 14 муфты 11, на расстоянии H (фиг. 3) не менее половины длины муфты 11 (фиг. 2).

Для регулировки расстояний h (фиг. 4), L (фиг. 3) и/или толщины захватного элемента 6 (фиг. 2 – 5) и второго рычага 4 захватные элементы 5 и/или 6 соответственно первого 3 и/или второго 4 рычагов 3 и 4 и/или вставка 9 снабжены соответствующими сменными технологическими проставками 15, 16 и 17. Причем технологическая проставка 16 второго рычага 4 может быть плоской (фиг. 2 – 4) для регулирования толщины его захватного элемента 6 или Г-образной (фиг. 5) – для регулировки также расстояния L (фиг. 3) до вставки 9. Технологические проставки 15, 16, 17 могут фиксироваться винтами 18 (фиг. 1 и 4), болтами 10 (фиг. 4), шпильками, заклепками (последние не показаны).

Вариант 2.

Захватное устройство для механического или ручного транспортирования труб 1 (фиг. 2) включает при помощи шарнира 2 (фиг. 4) связанные двуплечие рычаги 3 (фиг. 2 – 5) и 4 в форме ножниц с соответствующими захватными элементами 5 и 6 на одних концах и отверстием 7 (фиг. 2 и 5) или 8 на конце одного из рычагов 3 или 4 для взаимодействия с элементом (например, крюк, захват, элеватор или т.п. – не показаны) грузоподъемного средства (не показан). Остальные конструктивные элементы изготовлены и собраны аналогично первому варианту. Второй рычаг 4 ограничен упором 19 (фиг. 1 – 3 и 5) вставки 9 (фиг. 2 – 5) от поворота в одну сторону от положения совмещения с первым рычагом 3. Узел фиксации выполнен в виде поджимаемого пружиной 20 (фиг. 3) замкового механизма 21, фиксирующего второй рычаг 4 при совмещении с первым рычагом 3 и освобождении при механическом воздействии при помощи выступа 22 (фиг. 1 и 3) на механизм 21. Замковый механизм 21 (фиг. 3) с пружиной может быть выполнен в виде поворотного механизма, устанавливаемого на стороне вставки 9, противоположной упору 10, или в виде подпружиненного штифта, вставленного в вставку 9, попадающего в соответствующую проточку во втором рычаге 4, или т.п. Замковых механизмов 21 много видов, авторы на это не претендуют. Проставки 15 (фиг. 2 – 5), 16 и 17 устанавливаются аналогично первому варианту.

Конструктивные элементы и технологические соединения, не влияющие на работоспособность замкового устройства, на фигурах 1 – 5 не показаны.

Замковое устройство работает следующим образом.

Сборка замкового устройства в обоих вариантах происходит одинаково. Зная параметры труб 1 (фиг. 2) и их муфт 11 (толщину стенок, длину резьбы, длину муфты и т.д.), с которыми придется работать собирают замковое устройство, при необходимости винтами 18 (фиг. 1, 4 и 5) крепят к захватным элементам 5 (фиг. 2 – 5) и 6 рычагов 3 и 4 необходимой толщины и формы проставки 15 и 16 соответственно. К первому рычагу 3 болтами 10 (фиг. 2 и 5) прикрепляют вставку 9, при необходимости предварительно устанавливая проставку 17 (фиг. 2 и 5), необходимую для захвата трубы 1 (фиг. 2). На шарнир 2, предварительно смазывая машинным маслом (солидол, нигрол и т.п.). надевают второй рычаг 4, который фиксируют, например, болтом 23 со смазанными машинным маслом шайбами 24.

Во втором варианте второй рычаг 4 размещают взаимодействием с упором 19 и фиксацией замковым механизмом 21.

Для захвата трубы 1 (фиг. 2) с муфтой 11 по первом варианту второй рычаг 4 отводят в сторону поворотом вокруг шарнира 2 (фиг. 4), раздвигая отверстия 7 (фиг. 1 и 5) и 8 в стороны. Первый рычаг 3 (фиг. 2) до упора муфты 11 в вставку 9 вставляют в трубу 1, при этом захватный элемент 5 взаимодействует с внутренней стенкой трубы 1, а заходная фаска 13 с выступом 12, полностью исключая взаимодействие с первым рычагом 3 и нарушение целостности резьбы 14 при транспортировке. Поворачивают второй рычаг 4 до совмещения отверстий 7 (фиг. 1 и 5) и 8, при этом захватный элемент 6 (фиг. 2) второго рычага 4 охватывает второй торец муфты 11 и надежно фиксирует его вместе с трубой 1. В оба отверстия 7 (фиг. 1 и 5) и 8 для исключения несанкционированного отцепления трубы 1 (фиг. 2) одновременно вставляют элемент грузоподъемного средства, при помощи которого трубу 1 перемещают в нужное место хранения, переноски или работы. Для отсоединения элемент грузоподъемного средства извлекают из отверстий 7 (фиг. 1 и 5) и 8, второй рычаг 4 отводят в сторону поворотом вокруг шарнира 2 (фиг. 4), раздвигая отверстия 7 (фиг. 1 и 5) и 8 в стороны, и первый рычаг 3 (фиг. 2) извлекают из трубы 1. Замковое устройство готово к следующей эксплуатации.

По второму варианту для захвата трубы 1 (фиг. 2) с муфтой 11, давят на выступ 22 (фиг. 1 и 3), преодолевая усилие пружины 20 (фиг. 3). смещают замковый механизм 21 для освобождения второго рычага 4, который отводят в сторону от упора 19 (фиг. 1, 2 и 5) поворотом вокруг шарнира 2 (фиг. 4). Первый рычаг 3 (фиг. 2) до упора муфты 11 в вставку 9 вставляют в трубу 1, при этом захватный элемент 5 взаимодействует с внутренней стенкой трубы 1, а заходная фаска 13 с выступом 12, полностью исключая взаимодействие с первым рычагом 3 и нарушение целостности резьбы 14 при транспортировке. Поворачивают второй рычаг 4 до взаимодействия с упором 19 (фиг 1, 2 и 5). При этом сначала отжимается автоматически замковый механизм 21 (фиг. 3), а при взаимодействии второго рычага 4 (фиг. 2 и 5) с упором 19 и совмещении рычагов 3 и 5 при помощи пружины 20 (фиг. 3) замковый механизм 21 фиксирует второй рычаг 4 относительно вставки 9 для исключения несанкционированного отцепления трубы 1 (фиг. 2). Также захватный элемент 6 второго рычага 4 охватывает второй торец муфты 11 и надежно фиксирует его вместе с трубой 1. В существующее отверстие отверстия 7 (фиг. 1 и 5) или 8 вставляют элемент грузоподъемного средства или руками, при помощи которого трубу 1 (фиг. 2) перемещают в нужное место хранения, переноски или работы. Для отсоединения элемент грузоподъемного средства или руки извлекают из отверстия 7 (фиг. 1 и 5) или 8, давят на выступ 22 (фиг. 1 и 3), преодолевая усилие пружины 20 (фиг. 3), смещают замковый механизм 21 для освобождения второго рычага 4, который отводят в сторону от упора 19 (фиг. 1, 2 и 5) поворотом вокруг шарнира 2 (фиг. 4), а первый рычаг 3 (фиг. 2) извлекают из трубы 1. Замковое устройство готово к следующей эксплуатации.

Предлагаемое захватное устройство предназначено для ручного и/или механического транспортирования труб с муфтой на конце без механического нарушения целостности трубы, муфты и из резьбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство для изделий с конусной вертикальной полостью | 1990 |

|

SU1740303A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ НА УСТЬЕ ФОНТАНИРУЮЩЕЙ СКВАЖИНЫ | 2014 |

|

RU2553703C1 |

| ГРУЗОПОДЪЕМНАЯ ТРАВЕРСА ДЛЯ КРУПНОРАЗМЕРНЫХГРУЗОВ | 1966 |

|

SU183353A1 |

| Гидродомкратный блок для проведения ремонтно-восстановительных работ по замене устьевого оборудования скважин | 2022 |

|

RU2780181C1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| Грузозахватная система | 1985 |

|

SU1414753A1 |

| Захватное устройство для штучных грузов | 1989 |

|

SU1765096A1 |

| ЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ГРУЗОВ | 1993 |

|

RU2072958C1 |

| Захватное устройство для дисков | 1984 |

|

SU1172862A1 |

| Захватное устройство для груза с проушиной | 1989 |

|

SU1735194A1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для захвата с торца и транспортирования труб с муфтами на одном из концов. Захватное устройство для транспортирования труб, включающее шарнирно связанные двуплечие рычаги в форме ножниц с захватными элементами на одних концах и отверстием на конце одного из рычагов или обоих для взаимодействия с элементом грузоподъемного средства, а также узел фиксации для предотвращения самопроизвольного освобождения захваченного инструмента. Двуплечие рычаги выполнены прямыми на расстоянии друг от друга при совмещении их в плоскости, проходящей через ось шарнира, за счет вставки, установленной между ними в районе шарнира и зафиксированной на первом из рычагов, вставляемом внутрь трубы со стороны муфты. Захватные элементы направлены навстречу друг другу при совмещении рычагов с расстоянием не более чем на 2 мм больше толщины стенки трубы, захватный элемент второго рычага, располагаемого снаружи трубы при захвате, выполнен толщиной, примерно равной толщине стенки муфты трубы на ее торце, и установлен на расстоянии от вставки не более чем на 5 мм больше длины охватываемой при захвате муфты. Узел фиксации по первому варианту выполнен в виде двух совмещенных отверстий, фиксируемых элементом грузоподъемного механизма. По второму варианту первый рычаг со стороны захватного элемента у вставки оснащен выступом, выполненным с возможностью взаимодействия с заходной фаской или выборкой резьбы муфты на расстоянии не менее половины длины муфты. При этом второй рычаг ограничен упором вставки от поворота в одну сторону от положения совмещения с первым рычагом, а узел фиксации для него выполнен в виде подпружиненного замкового механизма, фиксирующего второй рычаг при совмещении с первым рычагом и освобождении при механическом воздействии на механизм. Изобретение обеспечивает ручное и/или механическое транспортирование труб с муфтой на конце без механического нарушения целостности трубы, муфты и их резьбы. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Захватное устройство для транспортирования труб, включающее шарнирно связанные двуплечие рычаги в форме ножниц с захватными элементами на одних концах и отверстиями на других концах, используемые как узел фиксации для предотвращения самопроизвольного освобождения захваченного инструмента благодаря совмещению отверстий в момент захвата, и элемент грузоподъемного средства для фиксации отверстий при захвате труб, отличающееся тем, что двуплечие рычаги выполнены прямыми на расстоянии друг от друга при совмещении их в плоскости, проходящей через ось шарнира за счет вставки, установленной между ними в районе шарнира и зафиксированной на первом из рычагов, вставляемом внутрь трубы со стороны муфты, захватные элементы направлены навстречу друг другу при совмещении рычагов с расстоянием не более чем на 2 мм большим толщины стенки трубы, захватный элемент второго рычага, располагаемого снаружи трубы при захвате, выполнен толщиной, примерно равной толщине стенки муфты трубы на ее торце, и установлен на расстоянии от вставки не более чем на 5 мм больше длины охватываемой при захвате муфты, первый рычаг со стороны захватного элемента у вставки оснащен выступом, выполненным с возможностью взаимодействия с заходной фаской или выборкой резьбы муфты, на расстоянии не менее половины длины муфты.

2. Захватное устройство для транспортирования труб по п. 1, отличающееся тем, что захватные элементы первого и/или второго рычагов и/или вставка снабжены соответствующими сменными технологическими проставками для регулирования расстояний между захватными элементами, толщины захватного элемента второго рычага и/или его расстояния до вставки и/или расстояния между рычагами соответственно.

3. Захватное устройство для транспортирования труб по п. 2, отличающееся тем, что технологическая проставка второго рычага выполнена плоской для регулирования толщины его захватного элемента или Г-образно для регулировки также расстояния до вставки.

4. Захватное устройство для транспортирования труб, включающее шарнирно связанные двуплечие рычаги в форме ножниц с захватными элементами на одних концах и отверстием на конце одного из рычагов для взаимодействия с элементом грузоподъемного средства, а также узел фиксации для предотвращения самопроизвольного освобождения захваченного инструмента, отличающееся тем, что двуплечие рычаги выполнены прямыми на расстоянии друг от друга при совмещении их в плоскости, проходящей через ось шарнира, за счет вставки, установленной между ними в районе шарнира и зафиксированной на первом из рычагов, вставляемом внутрь трубы со стороны муфты, захватные элементы направлены навстречу друг другу при совмещении рычагов с расстоянием не более чем на 2 мм большим толщины стенки трубы, захватный элемент второго рычага, располагаемого снаружи трубы при захвате, выполнен толщиной, примерно равной толщине стенки муфты трубы на ее торце, и установлен на расстоянии от вставки не более чем на 5 мм больше длины охватываемой при захвате муфты, первый рычаг со стороны захватного элемента у вставки оснащен выступом, выполненным с возможностью взаимодействия с заходной фаской или выборкой резьбы муфты на расстоянии не менее половины длины муфты, при этом второй рычаг ограничен упором вставки от поворота в одну сторону от положения совмещения с первым рычагом, а узел фиксации выполнен в виде подпружиненного замкового механизма, фиксирующего второй рычаг при совмещении с первым рычагом и освобождении при механическом воздействии на механизм.

5. Захватное устройство для транспортирования труб по п. 4, отличающееся тем, что захватные элементы первого и/или второго рычагов и/или вставка снабжены соответствующими сменными технологическими проставками для регулирования расстояний между захватными элементами, толщины захватного элемента второго рычага и/или его расстояния до вставки и/или расстояния между рычагами соответственно.

6. Захватное устройство для транспортирования труб по п. 5, отличающееся тем, что технологическая проставка второго рычага выполнена плоской для регулирования толщины его захватного элемента или Г-образно для регулировки также расстояния до вставки.

| ЗАХВАТ ДЛЯ СКВАЖИННОГО ИНСТРУМЕНТА | 1991 |

|

RU2029051C1 |

| Элеватор-спайдер | 1981 |

|

SU994679A2 |

| Зажимное устройство бурового станка | 1981 |

|

SU994715A1 |

| DE 10040529 A1, 23.05.2001 | |||

| СПОСОБЫ КОДИРОВАНИЯ, ДЕКОДИРОВАНИЯ И ПРЕДСТАВЛЕНИЯ ИЗОБРАЖЕНИЙ ВЫСОКОГО ДИНАМИЧЕСКОГО ДИАПАЗОНА | 2015 |

|

RU2688262C2 |

Авторы

Даты

2020-12-14—Публикация

2020-06-17—Подача